Методическо ръководство за подготовка на електрически и газови заварчици. Илюстрирано ръководство за заварчици

Класификация по различни параметри. Символи

ТЕХНОЛОГИЯ 23-29

Скосяване. Видове и елементи заварени съединения, Монтаж за заваряване. Режими. ефект заваръчен ток, напрежения и скорости на заваряване. Конците с различни дължини. Заваряване на дебели стени

ЗАПАЛВАНЕ НА ПЛАМЪК

Структура. Видове. Температура на пламъка и мощност

ФИЗИЧЕСКИ 13-15 ПРОЦЕСИ

Термичен цикъл и характеристики на обектите. Напрежения и деформации по време на заваряване. Заваряемост на стоманата

ЗАВАРЕНИ ВРЪЗКИ 18-22

Видове съединения. Класификация на шевовете по различни параметри. Геометрични спецификации и маркировка на шева

Подготовка на ръбове. Режими. Изборът на топлинна мощност на пламъка. Определяне на вида на пламъка и диаметъра на захранващата жичка

Проверете горелката преди работа. Запалване на горелката Десен и ляв метод на заваряване. Позицията на мундщука. Изработване на шевове

електрод

Главната дъга на метал l vyat *** "

\\ _MD_ | Mayaizh |

heyammshmm ^ myyavn |

ПРОЦЕСИ НА ГОРИЩНА СХЕМА

електрод | |||

появата на електрони |

|||

проводимост |

|||

IONIZATSIYA- |

|||

катодна | |||

образованието е положително |

|||

добре заредена |

|||

REKOMBINATSIYA- |

|||

отказ на съюза |

|||

твърди електрони |

|||

и положителни йони |

|||

в неутрални атоми |

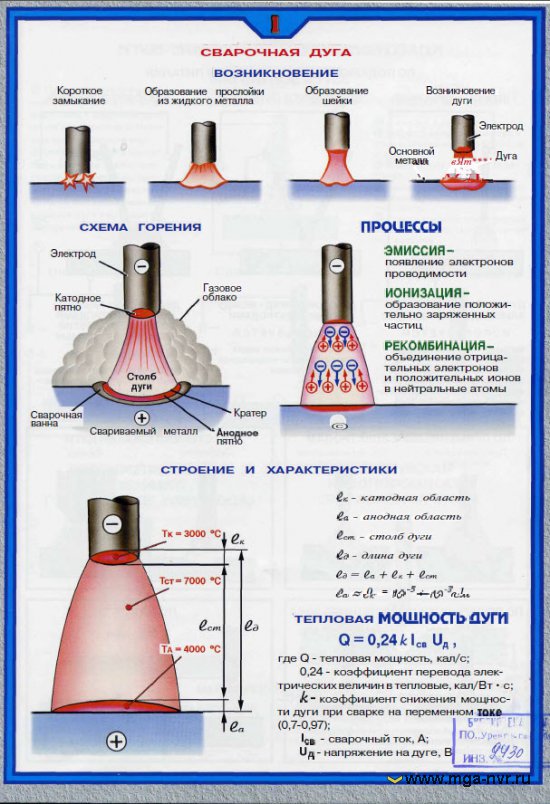

СТРУКТУРА И ХАРАКТЕРИСТИКИ

Q.K - катодна площ

ва - анодна област

(Lcm - дъгов стълб

& d - дължина на дъгата

U ~ 5 -L- -if) "3 | |||||

~ ^ K * / s |

ТЕРМИНАЛНА МОЩНОСТ

където Q е топлинна мощност, cal / s;

0.24 - коефициентът на преобразуване на електрическите величини в топлина, кал / Вс;

k е коефициентът на намаляване на мощността на дъгата при заваряване на променлив ток (0.7-0.97);

1СВ - заваръчен ток, А; Od - напрежение на дъгата, V

КЛАСИФИКАЦИЯ НА ЗАВАРИТЕ

ЗА СВЪРЗВАНЕ С ЕЛЕКТРИЧЕСКОТО ПРЕДОСТАВЯНЕ

Комбинирано пряко действие

ARC FLASH - МЕЖДУ ЕЛЕКТРОДА И ПРОДУКТИТЕ

и П О Л И Ц И Я:

при електродъгово заваряване покрити електроди

при заваряване с невнимаем електрод в защитни газове

при заваряване с консумиращ електрод под поток или в защитни газове

ИЗКЛЮЧВАНЕ НА АРК - МЕЖДУ ДВЕ ЕЛЕКТРОДИ

и П О Л И Ц И Я:

със специални видове заваряване и атомен водород

заваряване и напластяване

ДВЕ ИЗКЛЮЧЕНИЯ НА АРК ОТ ЕЛЕКТРОДИ И ПРОДУКТ И ТРЕТИ - МЕЖДУ ЕЛЕКТРОДИ

и П О Л И Ц И Я:

при заваряване на спираловидни тръби на металорежещи машини

какво заваряване поток

ЗА ПОЛЯРНОСТ НА DC

Директна обратна връзка

при обратна полярност температурата на повърхността на метала по-долу. Използвайте при заваряване на тънка или високолегирана стомана

4 ~ 6 нормално

Над 6 пъти

ПРИЧИНИ ЗА ДЕФЛЕКЦИЯТА НА АРК

е Когато са асиметрични по отношение на захранващия ток на дъгата на продукта поради изкривени магнитни полета

е Отклонението на дъгата може да се дължи и на наличието на феромагнитни маси в близост до заваряване

f Поради тази стабилност

дъгата е счупена, процесът на заваряване е труден

Отклонение отляво

МАГНИТЕН ПРЕКЪСВАНЕ

МЕРКИ Нормална позиция на дъгатаПРЕДОТВРАТЯВАНЕ

(Заваряване при къси дъги; захранване на заваръчния ток в точката възможно най-близо

Отклонение вдясно

Промяна на наклона на електрода

f Местоположение на мястото на заваряване, компенсиращо феромагнетиците

tolnyh f

тори или инверторни източници захранване

Действието на феромагнитната маса

f Използване на източници на инвертори

хранителен залив | ток и инвертор |

ХАРАКТЕРИСТИКИ НА VOLT-AMBER ARC

Външна напрежение-токова характеристика на захранващия източник (VAC IP)

Работни точки (точки на постоянна дъга)

Диапазонът на регулиране на режима на заваряване при промяна на дължината на дъгата

ай; A2 - работни точки

даи; Ud2 - напрежение на дъгатаICBI; 1cv2 - заваръчен ток

Uxx - напрежение празен kz - ток на късо съединение

1св1 1св2!

СЪОТВЕТСТВИЕ НА ХАРАКТЕРИСТИКИТЕ НА ИЗБРАНИЯ ИЗТОЧНИК НА ЕНЕРГИЙНИЯ ИЗТОЧНИК НА ЗАПАДНИЯ МИЛ

МАТЧИ / НЕ СЪОТВЕТСТВИЕ

Външна характеристика на токовото напрежение

ВЪНШНИ ХАРАКТЕРИСТИКИ НА ТОПЛИНА ЗАХРАНВАНЕ ARC

Напрежение t

празен ход u xx

увеличаване на

леко потапяне

кратко | кратко |

||||

верига | верига |

||||

СТАТИЧНИ ХАРАКТЕРИСТИКИ НА НАПРЕЖЕНИЕ |

|||||

гайс | ЗАВАРЯВАНЕ NUGI | ||||

Водопад. С увеличаване | HARD. С увеличаване на растежа. С увеличение |

||||

текущото напрежение е рязко | текущото напрежение почти не е | напрежението |

|||

дава като увеличения | варира в зависимост от района | се топи, защото пространството е като a |

|||

пътна полиция | дъгова зона | се увеличават части от колоната на дъгата | не се увеличава поради |

||

и неговата електрическа проводимост | е пропорционално на тока | напречно сечение на електрода |

|||

о ха |

|||||

gAT | |||||

Ръчно заваряване с покрити електроди и без консумативи | Заваряване консумативи електрически |

||||

защитен газов електрод | къща, заобиколена от защитни газове |

||||

Механизирана заваръчна дъгова заварка

S x40

Заваръчен ток I, A |

ЗАВАРЯЩ ТРАНСФОРМЕР |

|||

Затворена магнитна | дръжка |

||

тел (ядро) |

|||

Скоба за | Капак на корпуса |

||

свързване | |||

проводници | |||

заваръчна верига | Вертикален винт |

||

с резба с лента |

|||

Гайка от витла |

|||

Вторична намотка |

|||

ФОРМИРАНЕ НА ХАРАКТЕРИСТИКИТЕ НА P / HOOPS

Нормален трансформатор

магнитно разсейване и отделна реактивна намотка (дросел)

Трансформатор с увеличено магнитно разсейване и движещи се бобини

едновременен

съединение

DC захранване

ПРЕОБРАЗОВАТЕЛ ЗА ЗАВАРЯВАНЕ

Преобразува механичната енергия на електродвигателя в електрическо напрежение и ток, необходими за заваряване

Структурно се състои от трифазен електродвигател и заваръчен генератор с независимо възбуждане.

ЗАВАРЯЩА ЕНЕРГИЯ

Преобразува механичната енергия на вътрешен двигател

неговото изгаряне (бензин или дизел) в електрическо напрежение и

apazon на токовете, необходими за заваряване

1.Генератор 2. Двигател3. Контрол на скоростта

въртене 4. Резервоар за гориво

Структурно се състои от двигател с вътрешно горене и самовъзбуждащ се заваръчен генератор

ГЕНЕРАТОР ЗА ЗАВАРЯВАНЕ

Тя е неразделна част от заваръчни преобразуватели и заваръчни агрегати.

Независимо развълнуван | Самовъзбуждане |

|

Стъпково превключване |

||

Безстепенна настройка | p превключвател |

|

неговата лента | ||

reostatomR |

||

диапазон на | диапазон на |

|

фр | диапазон на | |

малки течения | ||

ОН - намотка намагнетизиранеFn - магнитният поток, който се намазва в ^ ^ в намотките

ИЛИ - навиване demagnetizingFR-магнитни потоци размагнитващи намотки Амперметър

11. Лампа

12. Превключване на бутоните

13. Скоби

НЕЗАВИСИМ ИЗТОЧНИК

Токоизправителният блок се състои от силови диоди. Регулирането на режимите на заваряване е комбинирано: стъпково поради превключване на намотките от "звезда" към "триъгълник" и плавно поради промяната на междината между намотките на трансформатора.

Гладка поради I разстояние A

1. Вторична намотка

2. Шпиндел

3. Ядро

трансформатор

4. Първична намотка

14. Дръжка за контрол на тока

15. Превключване на токовите диапазони

16. Шини за връщане на земята 17. Токови съединители

18. Заземяване на болта

19. Мрежов конектор

КОНТРОЛИРАНИ ИЗБИРАТЕЛ

Токоизправителният блок се състои от тиристори. Регулирането на режимите на заваряване е комбинирано: стъпаловидно, поради превключване на намотките от "звезда" към "триъгълник" и гладко управление \\ t

I j f \\ t

Гладка за

ST-заваряване L (сметка БУ трансформатор

Вивядятелен блок

BOO - управляващо устройство BZN - настройка на напрежението

Текуща страница: 1 (общо 17 страници) [наличен откъс за четене: 12 страници]

Евгений Максимович Костенко

Заваръчни работи: Практическо ръководство за електрически заварчик

въведение

В условията на научно-техническия прогрес развитието на научните, технологичните и производствените области, които го определят, е особено важно. Това може да се дължи на заваряването и рязането на метали, които в много отрасли са един от основните фактори, определящи темповете на технологичния прогрес и оказват значително влияние върху ефективността на общественото производство. Практически няма клон на машиностроенето, приборостроенето и строителството, в които да не се прилага заваряване и рязане на метали.

Заварената конструкция на много видове метални конструкции направи възможно най-ефективно да се използват заготовки, получени чрез валцуване, гъвкавост, щамповане, леене и коване, както и метали с различни физикохимични свойства. В сравнение с отливките, кованите, занитените и др., Заварените конструкции са по-леки и по-малко трудоемки. С помощта на заваряване се получават еднокомпонентни съединения на почти всички метали и сплави с различна дебелина - от стотни от милиметъра до няколко метра.

Основателите на електродъгово заваряване на метали и сплави са руски учени и изобретатели.

По ниво на развитие заваряване СССР е водещата страна в света. И за първи път проведе експеримент за ръчно заваряване, рязане, спояване и пръскане на метали в открито пространство.

Успешно проведена работа в специализиран институт на заваръчен профил - Институтът по електрозаваръчни работи. Е. О. Патон Академия на науките на Украйна (IES).

Нарастването на техническия прогрес - въвеждането в експлоатация на комплекса заваръчна техникаавтоматични линии заваръчни роботи - повишава изискванията за ниво на общообразователна и техническа подготовка на работниците на заварчици. Целта на тази книга е да подпомогне учениците от професионалните училища, обучението и курсовите комбайни, както и студентите в подготовката за производство да овладеят професията на електрически и газови заварчици.

Раздел първи

ОБЩА ИНФОРМАЦИЯ ЗА ЗАВАРЯВАНЕТО, ЗАВАРЕНИТЕ ВРЪЗКИ И ВЕЛТОВЕ

КРАТКИ ХАРАКТЕРИСТИКИ НА ОСНОВНИТЕ ВИДОВЕ ЗАВАРЯВАНЕ

1. Обща информация за основните видове заваряване

Заваряването е процес на получаване на постоянни съединения чрез установяване на междуатомни връзки между частите, които се заваряват, когато се нагряват или се деформират пластмасови, или чрез съвместното действие на двете (в съответствие със съществуващите стандарти).

Съществуват два основни вида заваряване: заваряване на стопяване и заваряване под налягане.

Същността на заваряването на топенее, че металът по ръбовете на заварените части се стопява под действието на топлината на нагревателния източник. Източникът на топлина може да бъде електрическа дъга, газов пламък, стопена шлака, плазма, енергия на лазерен лъч. За всички видове заваряване на топене, полученият течен метал от един ръб е свързан и смесен с течния метал от другия ръб, създавайки общо количество течен метал, наречен заваръчна баня. След като металът на заваръчната вана се втвърди, се получава заварка.

Същността на заваряването под наляганесъстои се от пластична деформация на метала по протежение на ръбовете на заварените части чрез компресиране при натоварване при температура под точката на топене. Заваряването се получава в резултат на пластична деформация. Заваръчните апарати за заваряване са само пластмасови метали: мед, алуминий, олово и др. (Студено заваряване).

Сред голямото разнообразие от различни видове заваряване на топене, дъговата заварка води до водеща роля, при която източникът на топлина е електрическа дъга.

През 1802 г. руският учен В. В. Петров открива феномена на електрическия дъгов разряд и посочва възможността да го използва за топене на метали. С откритието си Петров постави основата за развитието на нови отрасли на техническите знания и науката, които по-късно получиха практическо приложение в електрическото дъгово осветление, а след това в електрическото отопление, топене и заваряване на метали.

През 1882 г. учен-инженер Н. Н. Бенардос работи върху създаването на големи батерииоткри пътя електродъгово заваряване метали, които не се консумират с въглероден електрод. Той разработи метод за дъгова заварка в защитен газ и рязане на дъга метали.

Учен-инженер Н. Г. Славянов през 1888 г. предлага заваряване с консумиращ метален електрод. Развитието на металургичните основи на електродъгово заваряване, създаването на първия автоматичен регулатор на дължината на дъгата и първия заваръчен генератор са свързани с името на Славянов. Бяха им предложени флюсове за производство на висококачествен метал. заварки, (Московският политехнически музей разполага с оригинален заваръчен генератор на Славянов и показва образци на заварени съединения.)

През 1924-1935 Ръчното заваряване се използва главно от електроди с тънък йонизиращ (варовик) покритие. През тези години под ръководството на академик В.П. Вологдин са произведени първите битови котли и корпуси на няколко кораба. От 1935-1939 започнаха да използват електроди с дебело покритие. За електродните пръти е използвана легирана стомана, която позволява използването на заваряване за производството на промишлено оборудване и строителни конструкции, В процеса на развитие на заваръчното производство, под ръководството на Е. О. Патон (1870-1953), е разработена технология на заваръчна дъгова заварка. Подводни дъгова заваряване позволява да се увеличи производителността на процеса с 5-10 пъти, за да се гарантира добро качество на заваръчната връзка чрез увеличаване на мощността на заваряване и надеждна защита на стопилката от околния въздух, за да се механизира и подобри технологията на производство \\ t заварени конструкции, В началото на 50-те години на Института по електрически им. Е. О. Патон е разработил електрозаваръчна заварка, която позволява да се заменят отливки и ковани големи части със заварени части; заготовките са станали по-преносими и удобни за монтаж и монтаж.

От 1948 г. методите за дъгова заварка в инертни защитни газове се използват в търговската мрежа: ръчно чрез електроди, които не се консумират, механизирани и автоматични чрез електрод, който не се консумира и консумира. В годините 1950-1952 в ЦНИИТмаш с участието на MVTU и IES. Е.О.Патон разработи нисковъглеродна заварка и нисколегирани стомани в околната среда на въглероден диоксид - процесът е високоефективен и осигурява добро качество на заварените съединения. Заваряването с въглероден диоксид е около 30% от обема на всички заваряване в нашата страна. Разработването на този метод на заваряване е водено от доктор на науките, професор К. Ф. Любавски.

През същите години френски учени разработиха нов тип електрическо заваряване, наречено електронно-лъчево заваряване.

Този метод на заваряване се използва в нашата индустрия. За първи път в откритото пространство, автоматичното заваряване и рязане е извършено през 1969 г. от космонавти В. Кубасов и Г. Шонин. Продължавайки тези работи, през 1984 г. космонавтите С. Савицкая и В. Джанибеков проведоха ръчно заваряване, рязане и запояване на различни метали на открито.

Чрез заваряване също се прилага заваряване заваряване на газпри което топлината се използва за нагряване на пламъка на смес от газове, изгорени с горелка (в съответствие със съществуващите стандарти). Методът на газовото заваряване е разработен в края на миналия век, когато започва производството на кислород, водород и ацетилен. През този период газовото заваряване е основният метод за заваряване на метали и осигурява най-трайни връзки. Най-разпространеното газово заваряване с използването на ацетилен. С развитието на мрежата от железопътни линии и автомобилостроенето, заваряването на газ не може да осигури структури с повишена надеждност. По-обичайната дъгова заварка. Със създаването и внедряването в производството на висококачествени електроди за ръчно електродъгово заваряване, както и разработването на различни методи за автоматично и механизирано заваряване с дъгова и защитена газови дъгови заваръчни материали, заваръчните материали са заменени с газови заварки от много индустрии. Независимо от това, газови заварявания се използват в много индустрии в производството и ремонта на изделия от ламарина, заваряване на продукти от алуминий и неговите сплави, мед, месинг и други цветни метали и техните сплави; настилки. Вариант на газопламъчно третиране е газотермално рязане, което се използва широко при извършване на операции по прибиране на реколтата при рязане на метал.

Заваряването под налягане се отнася до контактно заваряване, което също използва топлината, генерирана в контакта на заварените части по време на преминаването на електрически ток. Различават спот, челно, шев и релефно контактно заваряване.

Основните методи за устойчивост на заваряване са разработени в края на миналия век. През 1887 г. Н. Н. Бенардос получава патент за методи за заваряване на спот и шев между въглеродни електроди. По-късно тези методи на съпротивително заваряване, подобрени чрез използване на електроди, изработени от мед и неговите сплави, станаха най-често срещаните.

Контактното заваряване заема водещо място сред механизираните методи на заваряване. В автомобилната индустрия, точкова заварка на съпротивление е основният начин за свързване на тънкостенни щамповани структури. Каросерията на модерен автомобил е заварена на повече от 10 000 точки. Модерният самолет има няколко милиона точки на заваряване. Заварени съединения за заваряване на железопътни релси, фуги на главни тръбопроводи. Заваръчните шевове се използват при производството на газови резервоари. Релефното заваряване е най-високопроизводителният метод на заваръчни фитинги за изграждане на стоманобетонни конструкции.

Особената характеристика на резистентната заварка е високата скорост на нагряване и производството на заварка. Това създава условия за използване на високопроизводителни производствени и автоматични линии за сглобяване на автомобилни агрегати, радиатори, компоненти на уредите и радио вериги.

Тестови въпроси:

1. Какво се нарича заваряване и какви са двата основни вида заваряване, които знаете?

2. Разкажете ни за същността на заваряването на стопяване и заваряването под налягане.

3. Разкажете ни за нови видове заваряване.

4. Какво знаете за газовата заварка?

5. Какво знаете устойчивост на заваряване и неговите заслуги?

2. Класификация на заваряването на топене

Заваряването на топене, в зависимост от различните методи, естеството на източниците на нагряване и топене на ръбовете на заварените части, може да се раздели на следните основни типове:

електрическа дъга, където топлинният източник е електрическа дъга;

електросплави заваряване, където основният източник на топлина е стопената шлака, през която протича електрически ток;

електронен лъч, в който металът се нагрява и разтопява от поток от електрони;

лазер, при който нагряването и топенето на метала се осъществява чрез фокусиран мощен лъч от микрочастици - фотони;

газ, при който нагряването и топенето на метала се осъществява поради топлината на пламъка на газовата горелка.

По-подробна класификация може да бъде направена според други характеристики, като се подчертае заваряването с консумиращ и непреходен електрод, директна и индиректна дъга; отворена дъга, флюс, в защитна газова среда, дъгова плазма.

Класификацията на електродъгово заваряване се извършва и в зависимост от степента на механизация на заваръчния процес, вида и полярността на тока и др.

Според степента на механизация се разграничават ръчно, механизирано (полуавтоматично) и автоматично заваряване. Всеки от видовете заваряване в съответствие с тази класификация се характеризира със собствен начин на запалване и поддържане на определена дължина на дъгата; манипулиране на електрода, за да се получи желаната форма на заваръчния шев; начин за преместване на дъгата по линията на заварката и спиране на процеса на заваряване.

При ръчно заваряване тези операции се извършват ръчно от работника-заварчик без използване на механизми (фиг. 1).

При заваряване с консумиращ електрод на полуавтоматично устройство се извършват механични операции по подаване на електроден проводник към зоната на заваряване, а останалите операции на заваръчния процес се извършват ръчно от заварчика (фиг. 2).

При автоматичното заваряване се извършват операции за възбуждане на дъгата и преместването й по линията на припокриване с едновременното поддържане на определена дължина на дъгата (фиг. 3). Автоматичното заваряване с консумиращ електрод, като правило, е направено със заваръчна тел с диаметър 1-6 мм; В същото време, режимите на заваряване (заваръчен ток, напрежение на дъгата, скорост на дъгата и др.) са по-стабилни. По този начин се гарантира качеството на заварката по дължината му, но се изисква по-внимателна подготовка за сглобяване на части за заваряване.

Фиг. 1. схема ръчно заваряване покрит електрод: 1 – заваряване дъга; 2 - електрод; 3 - държач за електрод; 4 - заваръчни проводници; 5 - захранване (заваръчен трансформатор или изправител); 6 - заварена част 7 - заваръчна баня; 8 - заварен шев; 9 - кора на шлака

Фиг. 2. Схема на механизирано (полуавтоматично) заваряване под слой от флюс: 1 - притежател; 2 - гъвкав маркуч 3 - касета със заваръчна тел; 4 - механизъм за подаване; 5 - захранване (изправител), 6 - заварена част; 7 - заварка; 8 - кора на шлака; 9 -бункер за флюс

Фиг. 3. Схема на автоматична дъгова заварка под слой от флюс: 1 - дъга; 2 - газови мехурчета (кухини); 3 - заваръчна глава; 4 - количка (заваръчен трактор); 5 - контролен панел; 6 - касета със заваръчна тел; 7 - заварена част; 8 - заваръчна баня; 9 - заварка; 10 - кора на шлака; 11 - разтопен флюс; 12 - разтопен флюс

Тестови въпроси:

1. Какви са основните видове заваряване?

2. Какво знаете за механизираните методи на заваряване?

3. Какви са характеристиките на автоматичното заваряване?

3. Същността на основните методи за заваряване на топене

При електродъгово заваряване енергията, необходима за формиране и поддържане на дъгата, идва от източници на постоянен или променлив ток.

В процеса на електродъгово заваряване, основната част от топлината, необходима за нагряване и топене на метала, се получава, тъй като дъговият разряд (дъга) възниква между заварения метал и електрода. При заваряване с консумиращ електрод под влиянието на загряването на дъгата, се образуват краищата на заварените части и краят (края) на стопяващия се електрод и заваръчната баня. Когато стопеният метал се втвърди, се образува заварка. В този случай заварката се получава от основния метал и металния електрод.

Електродите за консумация включват стомана, мед, алуминий; неплътни - въглища, графит и волфрам. Когато се заварява с електрод, който не се консумира, заварката се получава само чрез стопяване на основния метал и метала на пълнителната пръчка.

При изгарянето на дъгата и стопяването на заваръчните и електродните метали, заваръчният басейн трябва да бъде защитен от въздействието на атмосферните газове - кислород, азот и водород, тъй като те могат да проникнат в течния метал и да влошат качеството на заваръчния метал. Съгласно метода за защита на заваръчната вана, самата дъга и края на нагретия електрод от действието на атмосферните газове, дъговото заваряване се разделя на следните видове: заваряване с покрити електроди, в защитен газ, под флюс, самозащитна сърцевина и със смесена защита.

Покритият електрод е метален прът, покрит върху неговата повърхност. Заваряването с покрити електроди подобрява качеството на заваръчния метал. Защитата на метала от въздействието на атмосферните газове се дължи на шлаката и газовете, образувани по време на стопяването на покритието (покритието). Покритите електроди се използват за ръчно електродъгово заваряване, по време на което е необходимо да се захрани електродът в зоната на запалване на дъгата, тъй като се топи и в същото време се движи дъгата през продукта, за да се образува шев (виж фиг. 1).

При заваряване под флюс заваръчна тел и потокът се подава едновременно към зоната на запалване на дъгата под влиянието на топлината, от която краищата на основния метал, електродната тел и част от стопилката се разтопяват. Около дъгата се образува газово мехурче, изпълнено с метални пари и флюс. При движението на дъгата разтопеният поток плува към повърхността на заваръчната вана, образувайки шлака, като разтопеният поток защитава зоната на запалване на дъгата от въздействието на атмосферните газове и значително подобрява качеството на заваръчния метал. . 3).

Заваряването в екраниращи газове се извършва както от консумиращ електрод, така и от невъзпламенителен електрод, като в зоната за запалване на дъгата се подава метал за пълнене, за да се образува заварка.

Заваряването може да бъде ръчно, механизирано (полуавтоматично и автоматично. Като защитни газове се използват въглероден диоксид, аргон, хелий, а понякога и азот за заваряване на мед. Най-често се използват газови смеси: аргон + кислород, аргон + хелий, аргон + въглероден диоксид + кислород и др. В процеса на заваряване защитни газове служи в зоните за изгаряне на дъга през заваръчната глава и изтласква атмосферните газове от заваръчната вана (фиг. 4). При електрозаваръчната заварка, топлината, която се разтопява металът на продукта и електродът, се освобождава под въздействието на електрически ток, преминаващ през шлаката. Заваряването се извършва, като правило, с вертикално разположение на заварените части и с принудително оформяне на метала на съединението (фиг. 5). Заваряемите части се сглобяват с пролука. За да се предотврати изтичане на течен метал от пространството на междината и образуване на заварен шев от двете страни на междината, медни плочи или плъзгачи с водно охлаждане се притискат към заварените части. Като охлаждане и образуване на шев плъзгачите се движат нагоре.

Фиг. 4. Схемата на заваряване в околната среда на защитни газове с консумиращ (а) и непотребим (б) електрод. 1 - дюза за заваръчна глава; 2 - заваръчна дъга; 3 - заварка; 4 - заварена част; 5 - заваръчна тел (топим електрод); 6 - механизъм за подаване

Фиг. 5. Електрогазови заваръчни вериги:

1 - заварени части; 2 - фиксиращите скоби; 3 - заварка; 4 - медни плъзгачи (плочи); 5 - шлакова вана; 6 - заваръчна тел; 7 - механизъм за подаване; 8 - токов носещ мундщук; 9 - метална вана; 10 - джоб - кухина за образуване на началото на шева, 11 - плочи на люкове

Обикновено електрошлаковата заварка се използва за свързване на части от корпуси на доменни пещи, турбини и други продукти с дебелина от 50 mm до няколко метра. Електрошлаковият процес се използва също и за топене на стомана от отпадъци и за производство на отливки.

Електронно-лъчевото заваряване се извършва в специална камера във висок вакуум (до 13-105 Ра). Необходимата енергия за нагряване и топене на метала се получава в резултат на интензивно бомбардиране на мястото на заваряване от електроните, движещи се бързо във вакуумното пространство. Катод от волфрам или металокерамика излъчва поток от електрони под въздействието на ток с ниско напрежение. Потокът от електрони е фокусиран в тесен лъч и е насочен към мястото на заваръчните части. За ускоряване на движението на електроните към катода и анода се прилага постоянно напрежение до 100 kV. Електронно-лъчевото заваряване широко се използва при заваряване на огнеупорни метали, химически активни метали, за получаване на тесни и дълбоки заварки с висока скорост на заваряване и ниски остатъчни деформации (фиг. 6).

Лазерно заваряване - това е заваряване на топене, при което се използва енергия за лазерно излъчване за отопление. Терминът "лазер" получи името си след първите букви на английската фраза, която в превод означава: "усилване на светлината чрез стимулирано излъчване".

Съвременните индустриални лазери и системи за обработка на материали показаха значителните предимства на лазерната технология в много специални отрасли на техниката. Индустриалните CO2 лазери и твърдото тяло са оборудвани с микропроцесорна система за управление и се използват за заваряване, рязане, напластяване, повърхностна обработка, пробиване на дупки и други видове лазерна обработка на различни конструкционни материали. С помощта на СО2 лазер се изрязват както метални, така и неметални материали: ламинирани пластмаси, фибростъкло, гетинакс и др. Лазерното заваряване и рязане осигуряват високи показатели за качество и производителност.

Фиг. 6.Образуването на електронния лъч при електронно-лъчево заваряване: 1 - катодна спирала; 2 - фокусираща глава; 3 - първият анод с отвор; 4 - фокусираща магнитна намотка за регулиране на диаметъра на точката на загряване на детайла; 5 - система за огъване на магнитния сноп; 6 - заварена част (анод); 7 - източник на високо напрежение постоянен ток; 8 - фокусиран електронен лъч; 9 - заварка

Тестови въпроси:

1. Какво представлява заваръчната вана?

2. Какво представлява заваръчният метал при заваряване с електроди, които не се консумират?

3. Какви са функциите на топящите и ненужните електроди?

4. Каква е необходимостта от защита на заваръчния басейн, дъгата и края на нагретия електрод?

5. Какви видове електрическа заварка на топене са разделени според метода на защита?

6. Кажете ни каква е същността на заваряването с покрити електроди?

7. За сметка на това каква е защитата на зоната на запалване на дъгата при заваряване под слой флюс?

8. Каква е същността на заваряването с защитен газ?

9. Накратко опишете електрозаваръчната заварка.

10. Какви са предимствата на електронно лъчевото и лазерното заваряване?

Популярност: 0.44%

РЪЧНО ЕЛЕКТРИЧЕСКО ЗАВАРЯВАНЕ

ЗАВАРЯВАНЕ АРК

Появата на дъгата. Схемата на изгаряне, протичащите процеси. Структура, власт. Класификация. Причини за отхвърляне. Характеристики на токовото напрежение.

СТОМАНА ЗА ЗАВАРЯВАНЕ

ДИЗАЙН

Класификация. Стана въглерод. Обозначения легиращи добавки. Стана ниско и високо легиран. Стоманена армировка.

Електроди

Класификация по различни параметри. Legend.

ТЕХНОЛОГИЯ

Скосяване. Видове и елементи на заварени съединения. Монтаж за заваряване. Режими. Ефектът на заваръчния ток, напрежението и скоростта на заваряване. Конците с различни дължини. Заваряване на дебели стени.

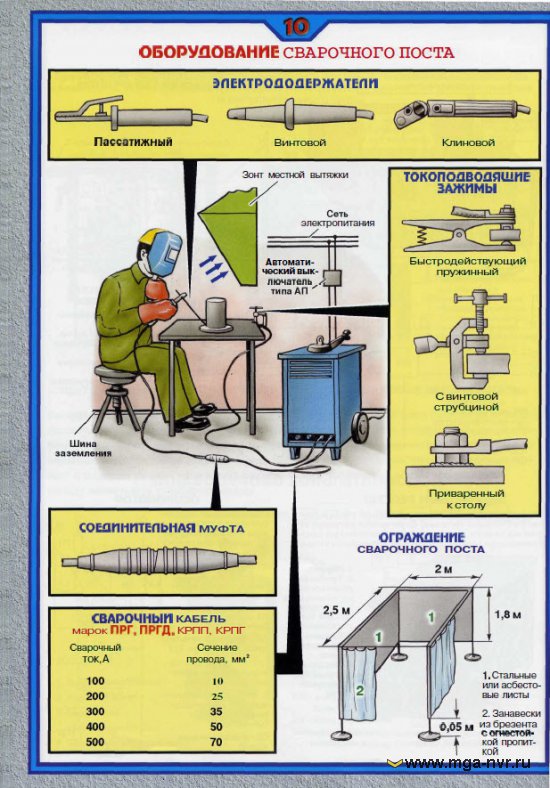

ОБОРУДВАНЕ

Трансформатор. Converter. Заваръчна единица. Generator. Токоизправителя. Инверторни захранвания. Баласт реостат. Осцилатор. Заваръчна стойка.

ФИЗИЧЕСКИ ПРОЦЕСИ

Термичен цикъл и характеристики на обектите. Напрежения и деформации по време на заваряване. Заваряемост на стоманата.

ЗАВАРЕНИ ВРЪЗКИ И ШЕРВИ

Видове съединения. Класификация на шевовете по различни параметри. Геометрични характеристики и обозначения на шевовете.

УРЕДИ

Запалване с дъга. Ъгълът на електрода и продукта. Манипулирайте електрода. Създаване на заварки и съединения. Високопроизводителни методи на заваряване.

ЗАВАРЯВАНЕ НА ГАЗ

ЗАПАЛВАНЕ НА ПЛАМЪК

Структура. Видове. Температурата и силата на пламъка.

ТЕХНОЛОГИЯ

Подготовка на ръбове. Режими. Изборът на топлинна мощност на пламъка. Определяне на вида на пламъка и диаметъра на захранващата жичка.

ЗАВАРЯВАНЕ

МЕТАЛНИ КОНСТРУКЦИИ

Греди. Стелажи. Ферма. Конструкция на листа. Тръбопроводи.

ОБОРУДВАНЕ

Генератор на ацетилен. Предпазни ключалки. Газови бутилки, Редуктори и ръкави. Горелки за инжектиране и без впръскване.

УРЕДИ

Проверете горелката преди работа. Запалване на горелката Десен и ляв метод на заваряване. Позицията на мундщука.

Изработване на шевове

ДЕФЕКТИ НА ЗАВАРЯВАНЕ И ТЕХНИТЕ ПРИЧИНИ

Кратерите. Пори. Шлакови включвания. Липса на синтез. Подмоли. Липса на синтез.

Класификация по различни параметри. Символи

ТЕХНОЛОГИЯ 23-29

Скосяване. Видове и елементи на заварени съединения. Монтаж за заваряване. Режими. Ефектът на заваръчния ток, напрежението и скоростта на заваряване. Конците с различни дължини. Заваряване на дебели стени

ЗАПАЛВАНЕ НА ПЛАМЪК

Структура. Видове. Температура на пламъка и мощност

ФИЗИЧЕСКИ 13-15 ПРОЦЕСИ

Термичен цикъл и характеристики на обектите. Напрежения и деформации по време на заваряване. Заваряемост на стоманата

ЗАВАРЕНИ ВРЪЗКИ 18-22

Видове съединения. Класификация на шевовете по различни параметри. Геометрични спецификации и обозначения на шевовете

Подготовка на ръбове. Режими. Изборът на топлинна мощност на пламъка. Определяне на вида на пламъка и диаметъра на захранващата жичка

Проверете горелката преди работа. Запалване на горелката Десен и ляв метод на заваряване. Позицията на мундщука. Изработване на шевове

електрод

Главната дъга на метал l vyat *** "

\\ _MD_ | Mayaizh |

heyammshmm ^ myyavn |

ПРОЦЕСИ НА ГОРИЩНА СХЕМА

електрод | |||

появата на електрони |

|||

проводимост |

|||

IONIZATSIYA- |

|||

катодна | |||

образованието е положително |

|||

добре заредена |

|||

REKOMBINATSIYA- |

|||

отказ на съюза |

|||

твърди електрони |

|||

и положителни йони |

|||

в неутрални атоми |

СТРУКТУРА И ХАРАКТЕРИСТИКИ

Q.K - катодна площ

ва - анодна област

(Lcm - дъгов стълб

& d - дължина на дъгата

U ~ 5 -L- -if) "3 | |||||

~ ^ K * / s |

ТЕРМИНАЛНА МОЩНОСТ

където Q е топлинна мощност, cal / s;

0.24 - коефициентът на преобразуване на електрическите величини в топлина, кал / Вс;

k е коефициентът на намаляване на мощността на дъгата при заваряване на променлив ток (0.7-0.97);

1СВ - заваръчен ток, А; Od - напрежение на дъгата, V

КЛАСИФИКАЦИЯ НА ЗАВАРИТЕ

ЗА СВЪРЗВАНЕ С ЕЛЕКТРИЧЕСКОТО ПРЕДОСТАВЯНЕ

Комбинирано пряко действие

ARC FLASH - МЕЖДУ ЕЛЕКТРОДА И ПРОДУКТИТЕ

и П О Л И Ц И Я:

при дъгова заварка с покрити електроди

при заваряване с невнимаем електрод в защитни газове

при заваряване с консумиращ електрод под поток или в защитни газове

ИЗКЛЮЧВАНЕ НА АРК - МЕЖДУ ДВЕ ЕЛЕКТРОДИ

и П О Л И Ц И Я:

със специални видове заваряване и атомен водород

заваряване и напластяване

ДВЕ ИЗКЛЮЧЕНИЯ НА АРК ОТ ЕЛЕКТРОДИ И ПРОДУКТ И ТРЕТИ - МЕЖДУ ЕЛЕКТРОДИ

и П О Л И Ц И Я:

при заваряване на спираловидни тръби на металорежещи машини

какво заваряване поток

ЗА ПОЛЯРНОСТ НА DC

Директна обратна връзка

При обратна полярност температурата на металната повърхност е по-ниска. Използвайте при заваряване на тънка или високолегирана стомана

4 ~ 6 нормално

Над 6 пъти

ПРИЧИНИ ЗА ДЕФЛЕКЦИЯТА НА АРК

е Когато са асиметрични по отношение на захранващия ток на дъгата на продукта поради изкривени магнитни полета

е Отклонението на дъгата може да се дължи и на наличието на феромагнитни маси в близост до заваряване

f Поради тази стабилност

дъгата е счупена, процесът на заваряване е труден

Отклонение отляво

МАГНИТЕН ПРЕКЪСВАНЕ

МЕРКИ Нормална позиция на дъгатаПРЕДОТВРАТЯВАНЕ

(Заваряване при къси дъги; захранване на заваръчния ток в точката възможно най-близо

Отклонение вдясно

Промяна на наклона на електрода

f Местоположение на мястото на заваряване, компенсиращо феромагнетиците

tolnyh f

захранващи устройства за тори или инвертори

Действието на феромагнитната маса

f Използване на източници на инвертори

хранителен залив | ток и инвертор |

ХАРАКТЕРИСТИКИ НА VOLT-AMBER ARC

Външна напрежение-токова характеристика на захранващия източник (VAC IP)

Работни точки (точки на постоянна дъга)

Диапазонът на регулиране на режима на заваряване при промяна на дължината на дъгата

ай; A2 - работни точки

даи; Ud2 - напрежение на дъгатаICBI; 1cv2 - заваръчен ток

Uxx - напрежение на празен ход на захранващия източник! Kz - ток на късо съединение

1св1 1св2!

СЪОТВЕТСТВИЕ НА ХАРАКТЕРИСТИКИТЕ НА ИЗБРАНИЯ ИЗТОЧНИК НА ЕНЕРГИЙНИЯ ИЗТОЧНИК НА ЗАПАДНИЯ МИЛ

МАТЧИ / НЕ СЪОТВЕТСТВИЕ

Външна характеристика на токовото напрежение

ВЪНШНИ ХАРАКТЕРИСТИКИ НА ТОПЛИНА ЗАХРАНВАНЕ ARC

Напрежение t

празен ход u xx

увеличаване на

леко потапяне

кратко | кратко |

||||

верига | верига |

||||

СТАТИЧНИ ХАРАКТЕРИСТИКИ НА НАПРЕЖЕНИЕ |

|||||

гайс | ЗАВАРЯВАНЕ NUGI | ||||

Водопад. С увеличаване | HARD. С увеличаване на растежа. С увеличение |

||||

текущото напрежение е рязко | текущото напрежение почти не е | напрежението |

|||

дава като увеличения | варира в зависимост от района | се топи, защото пространството е като a |

|||

пътна полиция | дъгова зона | се увеличават части от колоната на дъгата | не се увеличава поради |

||

и неговата електрическа проводимост | е пропорционално на тока | напречно сечение на електрода |

|||

о ха |

|||||

gAT | |||||

Ръчно заваряване с покрити електроди и без консумативи | Заваряване консумативи електрически |

||||

защитен газов електрод | къща, заобиколена от защитни газове |

||||

Механизирана заваръчна дъгова заварка

S x40

Заваръчен ток I, A |

ЗАВАРЯЩ ТРАНСФОРМЕР |

|||

Затворена магнитна | дръжка |

||

тел (ядро) |

|||

Скоба за | Капак на корпуса |

||

свързване | |||

проводници | |||

заваръчна верига | Вертикален винт |

||

с резба с лента |

|||

Гайка от витла |

|||

Вторична намотка |

|||

ФОРМИРАНЕ НА ХАРАКТЕРИСТИКИТЕ НА P / HOOPS

Нормален трансформатор

магнитно разсейване и отделна реактивна намотка (дросел)

Трансформатор с увеличено магнитно разсейване и движещи се бобини

едновременен

съединение

DC захранване

ПРЕОБРАЗОВАТЕЛ ЗА ЗАВАРЯВАНЕ

Преобразува механичната енергия на електродвигателя в електрическо напрежение и ток, необходими за заваряване

Структурно се състои от трифазен електродвигател и заваръчен генератор с независимо възбуждане.

ЗАВАРЯЩА ЕНЕРГИЯ

Преобразува механичната енергия на вътрешен двигател

неговото изгаряне (бензин или дизел) в електрическо напрежение и

apazon на токовете, необходими за заваряване

1.Генератор 2. Двигател3. Контрол на скоростта

въртене 4. Резервоар за гориво

Структурно се състои от двигател с вътрешно горене и самовъзбуждащ се заваръчен генератор

ГЕНЕРАТОР ЗА ЗАВАРЯВАНЕ

Тя е неразделна част от заваръчни преобразуватели и заваръчни агрегати.

Независимо развълнуван | Самовъзбуждане |

|

Стъпково превключване |

||

Безстепенна настройка | p превключвател |

|

неговата лента | ||

reostatomR |

||

диапазон на | диапазон на |

|

фр | диапазон на | |

малки течения | ||

ОН - намотка намагнетизиранеFn - магнитният поток, който се намазва в ^ ^ в намотките

ИЛИ - навиване demagnetizingFR-магнитни потоци размагнитващи намотки Амперметър

11. Лампа

12. Превключване на бутоните

13. Скоби

НЕЗАВИСИМ ИЗТОЧНИК

Токоизправителният блок се състои от силови диоди. Регулирането на режимите на заваряване е комбинирано: стъпково поради превключване на намотките от "звезда" към "триъгълник" и плавно поради промяната на междината между намотките на трансформатора.

Гладка поради I разстояние A

1. Вторична намотка

2. Шпиндел

3. Ядро

трансформатор

4. Първична намотка

14. Дръжка за контрол на тока

15. Превключване на токовите диапазони

16. Шини за връщане на земята 17. Токови съединители

18. Заземяване на болта

19. Мрежов конектор

КОНТРОЛИРАНИ ИЗБИРАТЕЛ

Токоизправителният блок се състои от тиристори. Регулирането на режимите на заваряване е комбинирано: стъпаловидно, поради превключване на намотките от "звезда" към "триъгълник" и гладко управление \\ t

I j f \\ t

Гладка за

ST-заваряване L (сметка БУ трансформатор

Вивядятелен блок

BOO - управляващо устройство BZN - настройка на напрежението