Заваряване с меден електрод, който може да се свари. Избор на параметри на режим. Подготовка на детайли и заваръчна тел за заваряване.

Въпреки факта, че медът може да бъде заварен ръчно заваряванеС помощта на метални или въглеродни електроди, напоследък най-често се използва високоефективното заваряване на мед с аргон.

Универсалното аргоново заваряване ви позволява да готвите големи и малки части от мед без проблеми.

Както е добре известно, благодарение на високата топлинна и електрическа проводимост, както и на високата устойчивост на агресивни среди и корозия, медта се използва в енергетиката и химическото инженерство.

Обработваща снимка

И тъй като медта е много добър проводник, работата с нея изисква доста специфично оборудване.

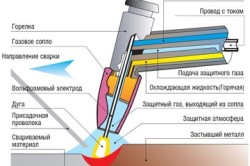

Заваряването с аргон се извършва с директна полярност и постоянен ток като се използва волфрамов електрод. Температурата на аргоно-дъгова заварка трябва да достигне 300-400 градуса.

Преди да започнете да готвите, дъгата трябва да се нагрява на графитна или въглеродна плоча. Не се препоръчва веднага да се стартира дъгата върху продукта, който ще готвите - това ще замърси електрода.

Трябва да се помни, че заваряването на мед с аргон се извършва във вертикални, таванни или долни позиции.

Характеристики на работа с мед

Въпреки че заваряването на медни части може да се извърши с помощта на специални електроди, все пак най-добре е за тези цели да се използват волфрамови електроди.

Такива електроди “заваряват” добре, шевовете, за разлика от заваряването с конвенционални електроди, са издръжливи, гладки и чисти.

От време на време заваряване Ако се използва смес от газове: аргон и азот, то за безопасна заварка трябва да се извършва само от специално обучен заварчик.

Волфрамовите електроди са от няколко вида: EVL и EVI. EVL са лаптанирани електроди и EVI-повторени електроди.

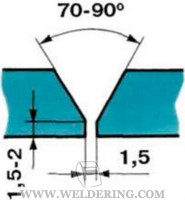

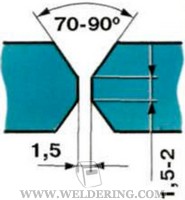

За заваряване на медни части с аргон е точно настроени волфрамови електроди. Ако дебелината на медните части, заварени с аргон, надвишава 5 мм, след това нанесете задължителните режещи ръбове.

Без подготовка на ръбовете, цялата дебелина на метала не може да се нагрее, тъй като медта има висока топлопроводимост.

Трябва да знаете, че за метал с дебелина от 5 - 12 mm се използва едностранно рязане, а ако дебелината на метала е по-голяма от тази, тогава се режат двата края на детайла.

Качеството на заварката също зависи от примесите, съдържащи се в медта - колкото по-чиста е медта, толкова по-добре е заварката. В допълнение към волфрамовите електроди се използва и пълнител.

Тел за пълнене изолира частите, които се заваряват от кислород, който въпреки това попада в зоната на заваряване.

Материалът на захранващата тел трябва задължително да съответства на състава на метала, който се предполага, че се сварява.

Като добавка можете да вземете медна жица, която съдържа голямо количество манган. От една страна, манганът надеждно свързва кислорода, постъпващ в зоната на заваряване, но от друга страна, мангановите примеси намаляват силата на заварката.

Следователно, като добавка, най-добре е да се използва проводник, съдържащ редкоземни материали.

Такива материали са напълно отстранени от шевовете на кислорода, но не остават в състава на шева, като смес от манган.

За съжаление, редкия земя за пълнене тел е много скъпо, поради което малко хора избират да го използват, предпочитайки евтини медни проводници.

Предимства при използването на аргон при работа с мед

Както бе споменато по-горе, заваряването на мед с аргон се счита за най-чисто. При такова разнообразие - почти никакви изпарения от оксиди не се открояват.

По време на заваряването на аргон, горещите искри не попадат на пода, което може да повреди подове и стенни покрития.

Така, заваряването на аргон може да се извърши дори в жилищни помещения без страх от разваляне или замърсяване.

Друго безспорно предимство е качеството. При заваряване на мед с аргон, шевът е чист и чист, без шлаки и подкоси.

С аргон могат да се приготвят дори и тънкослойни 0.5 мм медни продукти при ниски токове.

В допълнение, заваряване с аргон ви позволява да работите със сложни метали, които не са податливи на конвенционално заваряване, както и да възстановите стария обем на детайла, като върху него се постави метал.

Ако имате известни познания в тази област, можете сами да извършите цялата работа, но преди това - препоръчително е да гледате видеото с медно заваряване с аргон и да закупите подходящото оборудване.

За домашна употреба е идеален за специални многофункционални устройства.

Ако се планира по-голямо количество заваряване, например в производството, то в този случай ще бъде необходимо да се закупят няколко устройства, които имат различни функционални възможности.

- Свързване на медни части с ацетилен

Заваряването на мед има значителни различия от стопяването на стоманата и е доста специфичен процес, който се влияе от физичните и механичните свойства на този цветни метали. Първо, медта има 6 пъти повече топлопроводимост от стомана. Второ, металът активно взаимодейства в стопената форма с газове, съдържащи се в атмосферата. При това се образуват оксид Cu 2 O и водна пара, които значително влошават качеството на шевовете. Трето, вътрешната течност на медта е присъща. Четвърто, арсен, олово, бисмут, антимон, които могат да присъстват в състава му като примеси, също усложняват процеса на свързване.

Медът има по-високи изисквания към технологията на заваряване, отколкото обикновените метали.

В тази връзка заваряването на мед и неговите сплави изисква внимателно спазване на технологията.

Дъгова заварка

За да се получат висококачествени шевове, често се използва електрическо заваряване на работното място и вкъщи. Работите се извършват с използване на въглеродни, огнеупорни волфрамови и молибденови, медни или бронзови електроди. За защита срещу образуване на меден оксид се използва специален флюс или покритие, които под въздействието на висока температура образуват защитна атмосфера.

По-широко се използва заваряване на мед с аргон или в среда с друг защитен газ: азот или смес от аргон (от 1/2 до 3/4 части) с хелий.

Общи характеристики на работата:

Заваряването на медни продукти изисква повече ток, отколкото при стомана.

- прилагат сила на тока по-голяма, отколкото при работа със стомана;

- предварително прочистване на ръбовете до метален блясък или оформяне с азотна киселина, последвано от промиване с вода;

- частите се свързват плътно, за да не се образуват процепи;

- ръбове отворени при 90 °;

- ръбовете на листове с дебелина от 1 до 3 mm са фланци, пълнителната тел не се използва;

- при дебелина повече от 6 mm, частите се загряват до 300-400 ° С преди заваряване;

- след работа, шевовете и преходните зони са подправени, а металът е подправен до 6 mm студен, по-дебел - при нагряване до 200-300 ° C е невъзможно да се нагрее по-високо, тъй като металът става крехък;

- след това частите се отгряват, загряват до 550-600 ° С и след това бързо се охлаждат в студена вода.

Обратно към съдържанието

Прилагане на въглеродни електроди

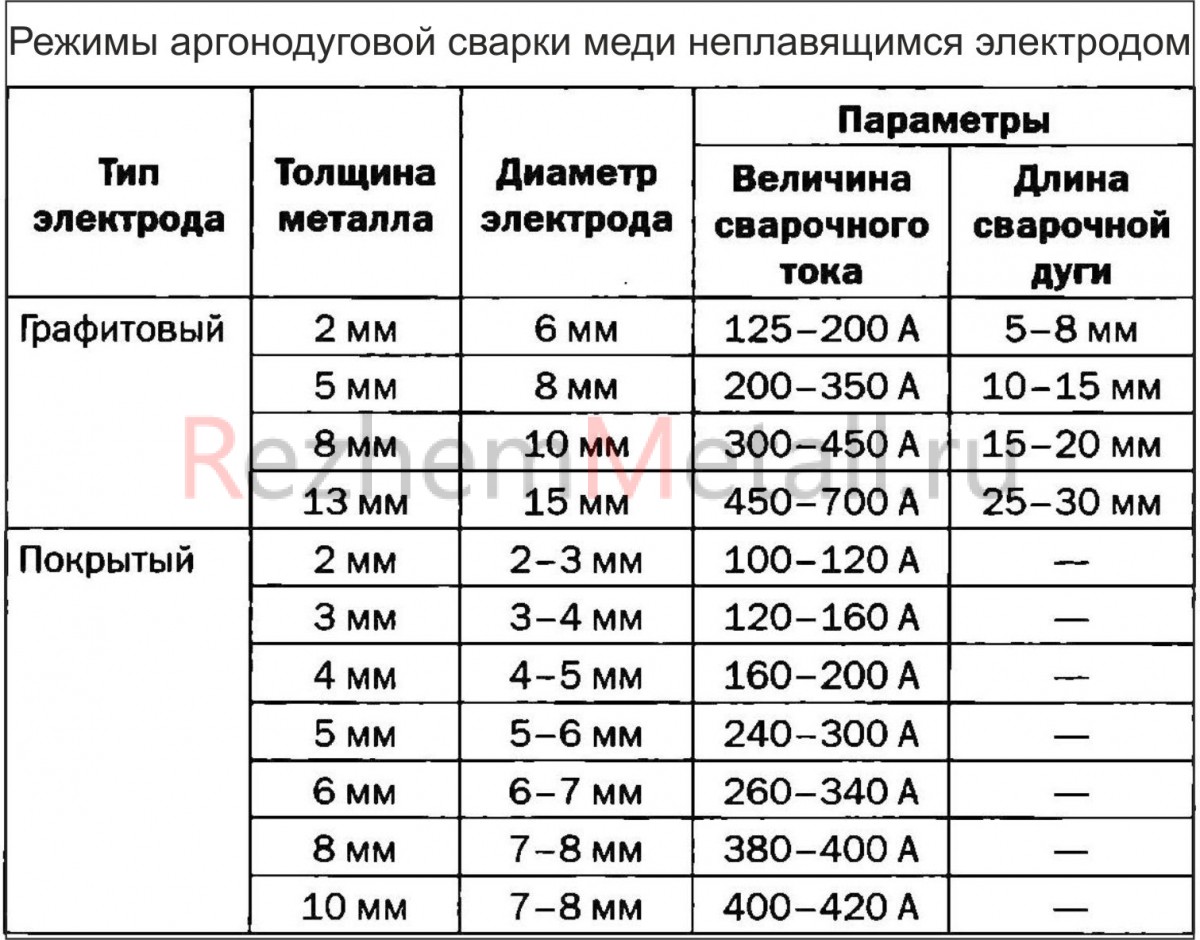

Режим на работа:

Приложете пряк ток с пряка полярност, чието напрежение е 40-55 V, дъгата по време на готвене трябва да бъде 10-15 mm. Заваряването се извършва без забавяне възможно най-бързо, като се използва чиста (електролитна) медна или бронзова тел, съдържаща фосфорен примес. Наклонът на електрода трябва да бъде 70-80 °, бар - 30 °. Добавката не трябва да се спуска в заваръчната вана, тя трябва да се държи между електродите и частите, така че разтопената мед да падне в заваръчния шев.

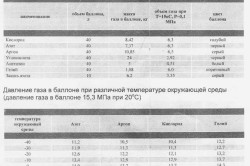

Съставът на защитните потоци

Обратно към съдържанието

Използване на метални електроди

Електродите за заваряване се използват от мед или бронз.

За заваряване на мед и неговите сплави се използват електроди, изработени от мед или бронз, които са покрити с деоксидатор.

За обратната страна на шева се формира по-добре, заваряване се извършва на медна облицовка. Дебелината на листата с този метод трябва да бъде не повече от 4 мм. Трябва също така внимателно да наблюдавате, че разстоянието между облицовката и детайлите е не повече от половин милиметър.

По-лесно е да се готвят частите чрез изсипване на същия деоксидатор под шва в канала за облицовка, от който се прави покритие на електрода.

Режим на работа

При готвене се използват същите флюси, както при готвене с електрическа дъга. Flux No. 4 се използва с тел, който не съдържа дезоксидиращи средства.

По-усъвършенстван метод е използването на газов поток ВМ-1 за газово заваряване. В същото време върхът на горелката се поема от номера, за да не се намали отоплението и скоростта на готвене.

Технологията на заваряване на мед и неговите сплави: бронз, месинг - значително се опростява с използването на специално разработена апаратура KGF-2-66, която осигурява абсорбцията на прахообразния поток с ацетилен и я захранва директно в пламъка на горелката.

След свързване, както при електродъгово заваряване, шевът се подправя, ако е необходимо, подправя се и се закалява.

Ако технологията на заваряване е напълно спазена, резултатът е най-високото качество на шевовете, които осигуряват надеждна употреба на продукта за целия период на експлоатация.

Точка на топене на мед 1883 ° С

марка |

заваряемост |

Технологични особености на заваряването |

Катодна мед |

BrkMts 3-1 MNZHKT-5-1-0,2-0,2 Brits 4-3, BrH 0,7 добавки При дебелина повече от 8-10 mm се изисква предварително загряване до 200-300 ° С. |

|

M00k, M0k, M1k |

||

Деоксидирана мед |

||

Mr, M2r, M3r |

||

Рафинирана мед |

||

Бронз за леярска калай |

Добавки от същата марка като основния метал При дебелина повече от 10-15 mm се изисква предварително загряване до 500-600 ° С. |

|

Br03Ts12S5 Br05TS5S5, Br08TS4 Br010F1, Br010Ts2 |

задоволителен |

|

Br03Ts7S5N1 |

||

Безшемен бронз |

||

BrA9Mts2L |

задоволителен |

|

Кован бронз |

||

Br0f7-0,2, BrH1 BrKMtsZ-1, BrB2 |

||

BrAMts9-2 BrAZH9-4, BrSr1 |

задоволителен |

|

BrA5, BrA7 |

||

Месингова изработка |

Добавки БРОЦ4-3 БРКМц 3-1, ЛК62-0,5 ЛК80-3, ЛМц 59-0,2 При дебелина повече от 12 mm е необходимо предварително загряване до 300-350 ° С. |

|

L96, LA77-2, LC80-2 |

||

LMtsS58-2, LS3 L062-1 |

задоволителен |

|

LS59, LS60-1 |

||

Затруднения при заваряване

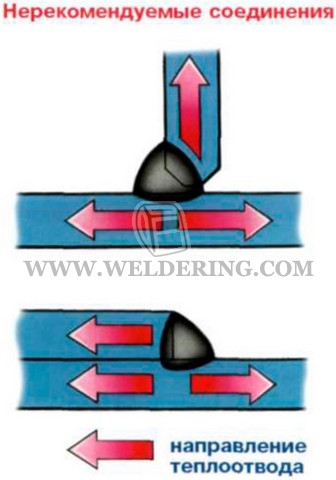

Висока топлопроводимост мед (6 пъти по-висока от тази на желязото) изисква използването на заваряване дъга с повишена топлинна мощност и симетрично отвеждане на топлината от зоната на заваряване. Препоръчителните видове заварени съединения са челни съединения и подобни на тях в характера на радиатора.

Висока флуидност на медта (2-2.5 пъти по-висока от уморената) усложнява заваряването на вертикални и тавани, Възможно е само с минималния размер на заваръчната вана и краткото време на престой на метала в течно състояние. При заваряване на челни съединения в долно положение с гарантирано проникване, за да се избегне прогаряне, е необходимо да се използват облицовки от графит, сух азбест, възглавници за флюс и други подобни.

Активни способности да абсорбира газове (кислород и водород) по време на топене, което води до порьозност на заваряване и горещи пукнатини, изисква надеждна защита на заваръчния метал и заваръчните материали от замърсяване с вредни примеси.

Поради тенденцията медът да окислява с образуването на огнеупорни оксиди е необходимо да се използва пълнежен материал с деоксидирани гелове, като основните от тях са фосфор, силиций и манган.

Голям коефициент на линейно разширение мед (1,5 пъти по-висока от тази на стомана) води до значителни деформации и напрежения, образуването на горещи пукнатини. Те могат да бъдат елиминирани чрез подгряващи структури: от мед до 250-300 ° C, от бронз до 500-600 ° C

Подготовка за заваряване

Медът или неговите сплави се нарязват в обемни детайли с шлифовъчна машина, резачки за тръби, стругови и фрезови машини, както и плазмено дъгово рязане. Ръбове за заваряване, изготвени чрез механични методи. Заварените части и запълващата жица се почистват от оксиди и замърсявания до метален блясък и се обезмасляват. Ръбовете се обработват с фина шкурка, метални четки и др. Не се препоръчва използването на големи абразиви за зърно. Ръбовете и жиците могат да се оформят в разтвор на киселини:

75 cm 3 на 1 литър азотна вода;

100 cm 3 на 1 литър сярна вода;

1 cm 3 на 1 литър солена вода

последвано от промиване с вода и алкали и сушене с горещ въздух. Конструкции с дебелина на стената 10–15 mm са предварително загряти с газов пламък, разпръсната дъга и други методи. Сглобяването на фугите на части за заваряване са или в приспособленията, или с помощта на прилепване. Разстоянието между съединените заготовки се запазва еднакво. Халките трябва да имат минимално напречно сечение, така че да могат да се разтопят по време на процеса на заваряване. Повърхността за прилепване трябва да се почисти и да се гарантира, че няма горещи повърхностни пукнатини.

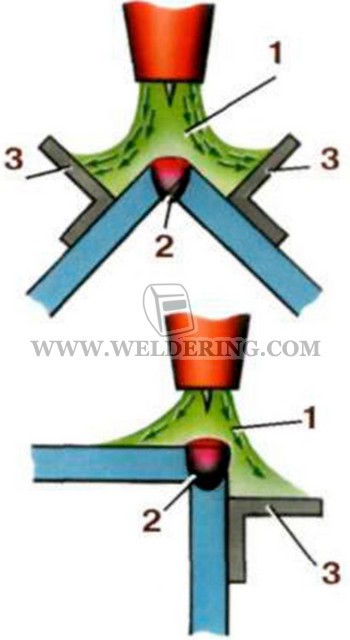

Ако заваряването се извършва в долно положение, тогава за подобряване на радиатора се използват специални инструменти, изработени от графит или мед

При заваряване на открито, фугата е оборудвана с подвижни екрани.

1 - газов поток; 2 - шев; 3 - екран.

Избор на параметри на режим

Заваряването се извършва на постоянен gok с пряка полярност. Заваръчен ток (А) приблизително определено по формулата:

Isb = 100 × S,

където S е дебелината на метала, mm

Защитните газове могат да бъдат аргон, хелий, азот и техни смеси. Дължината на дъгата в аргон и хелий трябва да бъде не повече от 3 мм. В азот се увеличава до 12 mm. Следователно напрежението на дъгата и мощността се увеличават с фактор 3–4, но в сравнение със заваряването в аргон. В хелия, мощността на дъгата се удвоява в сравнение със заваряването в аргон.

Дебит на защитен газ:

- аргон - 8-10 l / min

- хелий -10-20 l / min

- азот - 15-20 l / min

Скоростта на заваряване се избира от условията за формиране на шев с желаната геометрия. Конструкции с дебелина 4-6 мм са заварени без предварително загряване в аргон и до 6-8 мм в хелий и азот. За заваряване на метал с по-голяма дебелина се изисква предварително загряване от 200 до 300 ° C.

Техника за заваряване

Заваряване в аргон Vedug "ъгъл напред" с освобождаване на електрода 5-7mm. Като използвана тел за пълнене:

- деоксидирана мед

- медно-никелова сплав MNZHKT-5-1-0,2-0,2

- бронзов БРМЦ 3-1, бр ОЦ 4-3

- специални сплави с ефективни дезоксидиращи агенти.

За повишаване на устойчивостта на заваръчния метал срещу горещи пукнатини се използват заваръчни проводници:

- BrazhNMn 8.5-4-5-1,5

- BrMts AJN 12-8-3-3

- M Mts 40

За да се предотврати достигането на разтопения метал до края на W-електрода, запълващата тел не се инжектира в колоната на дъгата, а се подава към ръба на заваръчната вана и малко встрани

ИНДИКАТИВНИ РЕЖИМИ НА ЗАВАРЯЩИЯ МЕД В АРГОН

Вид на режещите ръбове |

Дебелина на метала, мм |

Заваръчен ток, А |

Диаметър на електрода, mm |

Добавка на диаметъра, mm |

Поток на аргон, l / min |

Броят на проходите без заварен шев |

|

||||||

|

1-во преминаване 200-350 2-ри проход 200-350 3-ти проход 200-400 Заваръчен шев 250-350 |

|||||

1-во преминаване 250-350 2-ри проход 250-400 3-ти проход 300-450 4-ти пропуск 300-450 Заваръчен шев 250-350 |

||||||

|

1-ви и 2-ри преминава 250-400 3-ти и 4-ти проход 250-450 5-ти и 6-ти преминава 300-550 Заваръчен шев 250-350 |

|||||

1-ви и 2-ри преминава 250-400 3-ти и 4-ти проход 300-450 5-ти и 6-ти преминава 300-550 7 и 8 преминават 350-600 Заваръчен шев 250-350 |

Азотно заваряванекоето по отношение на медта е инертен газ, проведено чрез въглероден или графитен прът. Не е практично да се използват W-електроди, тъй като консумацията им в азот е твърде голяма. Азотното заваряване с въглероден електрод се извършва на постоянен ток с директна полярност при напрежение на дъга 22-30 V. При ток от 150-500 А диаметърът на електрода трябва да бъде 6-8 мм. Консумация на азот - 3-10 л / мин

У дома, най-често има нужда от медно заваряване, когато се инсталират отоплителни системи и водопровод. Медта е добър материал за водопроводни тръби, защото има гладка повърхност, не поддава на корозия, осигурява добър поток на вода, няма вредни вещества в състава си, не зараства с утайки и има бактерицидни свойства. Медните водопроводи могат да издържат много дълго време, не по-малко от 50 години.

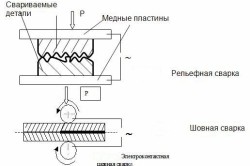

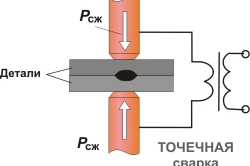

Заваряване на цветни метали

Заваряването е процес на образуване на постоянни съединения чрез установяване между заварените междуатомни връзки между елементите с частично или пълно нагряване или пластична деформация. За производството на заваряване е обичайно да се използват различни източници на енергия: лазерно лъчение, газов пламък, електрическа дъга, електронен лъч, ултразвук и триене.

Заваряването на цветни метали се различава значително от процедурата за заваряване на стомани, тъй като цветните метали обикновено имат по-висока топлопроводимост и реагират в стопено състояние с газове, които се съдържат в атмосферния въздух. За да се елиминират появата на такива негативни последици, е необходимо да се изберат по-внимателно заваръчните материали, да се подготвят части за заваряване и стриктно да се спазват инструкциите за заваряване.

Развитието на технологията в момента позволява заваряване не само в промишлени и промишлени предприятия, но и в космоса, под вода и у дома на открито. Въпреки това, процедурата за заваряване на цветни метали, включително технологията на заваряване на мед, е доста специфична и зависи до голяма степен от физичните и механичните свойства на материала.

Медни свойства

Медта се използва за направата на тръбопроводи за различни машини, съдове, химическо оборудване, проводими части и различни части. Този материал се характеризира с висока електрическа и топлинна проводимост, както и устойчива на корозия. Медната заваръчна технология е доста сложен процес.

Трудностите на процедурата се дължат на склонността на медта да окислява в стопеното състояние с образуването на огнеупорен оксид и абсорбцията на газове, значителна топлопроводимост, висока линейна експанзия на медта при нагряване, която е една и половина пъти по-висока от тази на стомана, както и повишена течливост.

Медната заваряемост се влошава в резултат на наличието на бисмут, сяра, олово и кислород в него. Оловото и бисмутът придават на червените метали крехкост и крехкост, под формата на меден оксид, кислородът причинява образуването на пукнатини и крехки междинни слоеве от метал в зоната, засегната от топлина.

Процедурата за заваряване на мед у дома се влияе от кислорода, който се абсорбира от атмосферата. Но, въпреки това, медни продукти са широко използвани в различни индустрии, затова са създадени няколко метода за заваряване на този метал.

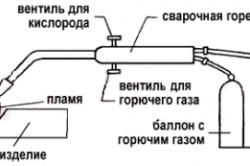

Заваряване с меден газ

В условията на съответствие с технологичната процедура, медта е перфектно заварена с газови бутилки, които са пълни с ацетилен. Ако извършвате заваряване по всички правила и след това изковавате шев, тогава получавате висококачествена заварка. В същото време, силата на заваряване достига 17–22 kgf на квадратен милиметър, когато максималната якост на мед ще бъде 22–23 kgf на квадратен милиметър.

Тъй като топлопроводимостта на медта е доста висока (пет пъти повече от желязото), е необходимо да се заварява с повишена мощност: 150 l / h, ако материалът е с дебелина по-малък от 10 mm и 200 l / h при дебелина по-голяма от 10 mm. При заваряване на по-дебели единици е необходимо да се заварява с два факела. Един от тях, с капацитет 150-200 л / ч, се използва за отопление. За заваряване на самите детайли е необходима втора горелка с капацитет 100 литра на час.

За да се намали отделянето на топлина от дъното и горната част на заваръчния метал, се препоръчва да се поставят азбестови листове. Обичайно е в този метод за заваряване на мед да се използва редуциращ пламък, чиято сърцевина е ориентирана към краищата на метала при почти прав ъгъл. За да се намали образуването на меден оксид и да се предотврати образуването на горещи пукнатини, е необходимо да се заварява възможно най-бързо, без прекъсване. В същото време строго следи за запазването на регенеративния пламък.

Непосредствено преди заваряване на части, изработени от мед, не се прилагат никакви греди. Заваряването на продукта трябва да се извърши със специално устройство за заваряване. При заваряване използвайте тел от електрически мед или метал, съдържащ деоксиданти: не повече от 0,2% фосфор и около 0,15-0,3% силиций. Максималният допустим диаметър на тел за пълнене е 8 милиметра.

При заваряване, топлината трябва да бъде разпределена по такъв начин, че жицата да се стопи пред ръбовете на основния метал. В същото време пълнителният материал ще се стопи по краищата, които започват да се топят. Скосените ръбове на листа с дебелина повече от 3 мм изпълняват под остър ъгъл от 45 градуса. Преди заваряване ръбовете трябва да се почистят с блясък от свеж метал или да се ецнат с разтвор на азотна киселина с измиване с вода.

За правилна употреба газови бутилки, трябва да видите видео за заваряване на мед. За смилане на зърната на заваръчния метал и увеличаване на плътността заварки след заваряване материалът, който има дебелина до 5 mm, е студено кован, а медта с дебелина над 5 mm е при температура от 200-300 градуса.

Шевът се подлага на отгряване след изковаване на шева при температура от около 500-550 градуса по Целзий с бързо охлаждане с вода. За да се предотврати образуването на пукнатини, не е възможно да се изковава при температура над 500 градуса, тъй като медта се чупи при такива температури.

Аргонова дъгова заварка на мед

За да се създаде мед, широко се използва заваръчна дъга заварени конструкции, За да се получи висококачествена заварка, се препоръчва да се използва защитни газове, който е най-висок клас аргон или смес от аргон и хелий (50-75% аргон). Най-често се произвеждат дъгова заварка на мед при работа и у дома волфрамов електрод.

Като добавка, трябва да използвате тесен профилиран дистанционен елемент или тел, който се полага. Заваряването на мед с аргонов волфрамов електрод има добра стабилност на дъгата. Ръчна дъгова заварка на мед се използва при свързване на агрегати с малка дебелина (до 4 милиметра) и в труднодостъпни места.

Заваряването с волфрамов електрод се извършва при постоянен ток. Електродът трябва да бъде ориентиран строго в равнината на съединението. В случай на заваряване на метал, който има дебелина по-голяма от 4-5 милиметра, трябва да го загреете до плюс 300-400 градуса. Препоръчва се преди заваряване ръбовете на основния метал и електродната жица да се почистят с нов метал.

Медта, която е с дебелина до 5-6 мм, може да бъде приготвена без режещи ръбове. При заваряване на детайли с дебелина от 2 до 3 милиметра не се изисква загряване на основния метал. Но технологията на електрическото заваряване на мед по-дебела от 4 милиметра предполага отопление до плюс 300-400 градуса. Технологията за заваряване на цветни метали, включително мед и сплави, позволява използването на топящи се електроди.

Заваряване на мед

Медта, за разлика от стоманата, е по-целесъобразно в повечето случаи да се спойка, отколкото да се заварява. Особено когато става дума за тънкостенни медни тръбиах, които се използват за различни системи - отопление, водопровод, газ и охлаждане. Това се дължи на редица характеристики на медното заваряване.

С известни усилия дори начинаещ майстор ще може да споие мед, а без задълбочена подготовка трудно може да бъде заварен. Запояването на металната конструкция не се променя, не се нуждае от скъпо оборудване, както се изисква от процедурата на заваряване.

С най-стриктното спазване на технологията и използването на подходящи материали, запоените фуги са доста издръжливи и устойчиви на топлина, за да издържат на механичните и термични напрежения, предназначени за тях.

При спояване на мед е обичайно да се използват свръзки, които дават възможност за осигуряване на висока якост на конструкциите, дори в случай, че се използват меки припои, които имат относително ниска якост. За да се осигури задоволително ниво на якост на спояващата връзка, трябва да се осигури припокриване от поне 5 милиметра. На практика по-високите стойности обикновено се използват, за да се осигури добър марж на безопасност.

Типове припой

Сплавите от мед и самият метал могат да бъдат споени чрез запояване с висока температура и ниска температура. Има много оборудване за заваряване на мед и неговото запояване, както и разнообразие от твърди и меки припои, които осигуряват добро качество на запояване на части и тръби. Предпочитан за ниски и високи температури е използването на спойка и флюс от един производител.

Нискотемпературни припои

Използването на нискотемпературни припои позволява запояване при температура, която има малък ефект върху якостта на медта, но осигурява шевове с лоши механични характеристики. Припой за високотемпературна спойка осигурява по-голяма здравина на шевовете и позволява високи работни температури на системата. Въпреки това, медното закаляване се извършва заедно с това, и е необходимо повече умения, защото металът лесно се изгаря.

Нискотемпературната спойка се счита за най-популярна в отоплението и водоснабдяването. Като се има предвид голямата контактна площ на елементите на тръбопровода, нискотемпературните припои са в състояние да осигурят достатъчна якост на фугите.

Съществуват следните нискотемпературни безоловни припои, които гарантират достатъчно високо качество на медната спойка: сплави от калай-мед, антимон, бисмут, сребро, селен. Лъвският дял в тях (до 97%) е калай, а останалите - върху други елементи. За нискотемпературно спояване на този метал са подходящи също и оловно-калаените отливки, но ако се налага да запоявате тръбопровода за питейна вода, се препоръчва да ги изоставите поради вредните качества на оловото.

Сребросъдържащите припои имат най-добрите технологични свойства, например S-Sn97Ag3, който съдържа 97% калай и само 3% сребро. Мед-съдържащите припои имат малко по-лоши, но все пак задоволителни качества, включително S-Sn97Cu3, в който има 97% калай.

Практически известни и трикомпонентни припои, които съдържат калай (95.5%), мед (0.7%) и сребро (3.8%). Универсален и широко използван спойка е калай-мед. Въпреки това, това вещество има един основен недостатък - високата цена. Такива композиции от спойки са отговорни за доброто качество на шевовете и за висока якост, дълготрайност и надеждност на водоснабдителните и отоплителните системи.

Високотемпературни припои

Препоръчително е да се прибягва до високотемпературни припои само когато има специална нужда от това. Например, ако е необходимо да се работи с припойна тръба при висока (над плюс 110 градуса) температура, в отоплителна система, използваща пара, която се отличава с високо налягане.

За запояването на газопровода от медни тръби се използва само високотемпературно спояване, тъй като осигурява връзката с най-високо ниво на якост и надеждност, но нискотемпературното спояване не се използва в газоснабдяването.

В случай на спояване на медни продукти помежду си, медно-фосфорните припои не трябва да се разтопяват. Друго предимство на този спойка: параметрите на топлинно разширение на мед запоени части и propoy почти идентични. Голямо разпределение - за самопоток, който се състои от 92% мед, около 6% фосфор и 2% сребро. Всички сплави за спояване са на разположение под формата на твърди пръти.

Поради крехкостта на това съединение, което се дължи на химичните реакции на фосфор с определени метали, медно-фосфорните сплави не могат да се използват за спояване на цветни метали с никелово съдържание повече от 10%. Също така инсталирайте тези припой не се препоръчва за запояване алуминиев бронз. Не се препоръчва използването им при спояване на желязо и стомана.

Заваръчни потоци

При заваряване и спояване се препоръчва използването на специални приспособления за заваряване на мед и флюси, които предпазват стопения метал от окисляване, разтваряне и превръщане на образуваните оксиди в шлаки. Те се въвеждат в заваръчната вана. В допълнение, потоците покриват краищата на ръбовете на заварените единици и пълнители, както и обратната страна на основния метал.

За нискотемпературно запояване, съставите, които съдържат цинков хлорид, се използват главно като флюсове. Но при закупуването на поток трябва да се обърне специално внимание на неговия състав. Флюсовете се състоят от калцинирана боракс, силициева киселина, натриев фосфат и въглен.

Има много ефективни потоци за запояване на мед, просто трябва да закупите някакъв планиран състав. Например, поток F-SW 21 или вазелинова паста с колофон, който се състои от колофон, технически вазелин или цинков хлорид. Пастата се счита за най-удобната форма за прилагане на частта.

Сега разбирате, че заваряването на медта се различава от процедурата за заваряване на други метали с оглед на характеристиките на този материал. В някои случаи е по-целесъобразно да се запоява медта. Препоръчва се да се използват припои и флюси, за да се дезоксидира металът и да се отстранят оксидите, образувани при топенето на медта в шлаката.

У дома често има нужда от инсталация на водопроводни и отоплителни системи. В повечето случаи водопроводните тръби са от мед. Материалът има гладка основа, не поддава на корозия, е в състояние да осигури добър поток на вода и няма вредни вещества.

Заваряването е процес на формиране на постоянни връзки между различните елементи. Това може да се постигне чрез загряване на металите, които се заваряват или деформират. За заваряване се използват различни източници на енергия:

- газов пламък;

- електрическа дъга;

- ултразвук;

- лазерно излъчване и др.

Процесът на заваряване на медта значително се различава от заваряването на стоманата, тъй като цветните метали имат високо ниво на топлопроводимост, а в стопеното състояние те реагират с газове. За да избегнете негативни последици, трябва да изберете подходящите материали за заваряване, да подготвите елементите, които трябва да се съединят, и следвайте инструкциите за заваряване.

Днес, заваряване може да се направи не само в предприятия, но и у дома. Трябва да знаете, че процесът на заваряване на мед има голям брой нюанси. В много отношения заваряването ще зависи от физикохимичните свойства на материала.

Трудностите на заваряване с мед се свързват с тенденцията материалът да се окислява в стопено състояние, високо ниво на топлопроводимост, високо ниво на линейно разширение на метала по време на процеса на нагряване и висок оборот.

Заваряемостта на метала може да се влоши при наличието на сяра, олово и други елементи. Оловото ще даде метална крехкост.

В процеса на заваряване с мед, кислородът ще се абсорбира от атмосферата, така че това трябва да се вземе под внимание.

Към днешна дата има няколко различни начина за заваряване на този цветни метали.

Елементи, които ще са необходими за самостоятелно производство на висококачествена заварка с мед:

- Ацетиленови бутилки.

- Горелки.

- Азбестови листове.

- Тел.

- Вода.

- Профилиран дистанционен елемент.

- Спояване.

- Потоци.

Какво трябва да знаете за електродите за заваряване на мед?

За да получите качество и гладко заварен шев, трябва да използвате електрод, който е покрит със специално съединение. Покритието се използва за производство на шлака, която се появява с метални оксиди. Съставът ще предотврати контакта на заваръчния шев с въздуха. Покритието ще запълни загубата, която се образува в процеса на заваряване поради изгарянето на елементи и въвежда нови елементи в шва. Благодарение на покритието, стабилността на електрическата дъга ще се увеличи. Покритието на шлаката, което се произвежда от такова покритие, ще забави охлаждането на разтопената мед, в резултат на което повече газове се отделят от шва.

Електродите, които се използват в процеса на свързване на метали, могат да бъдат разделени на 2 вида:

- Топене, което е направено от медни, алуминиеви, стоманени или чугунени проводници.

- Неконсумируеми, които са направени от електрически въглища, синтетичен графит и други елементи.

За да намерите подходящи електроди, трябва да обърнете внимание на техния цвят:

- Досега са свикнали червени електроди електродъгово заваряване мед.

- Сините електроди се използват за обработка на топлоустойчиви елементи.

- Жълтите електроди се използват за заготовки от устойчиви на корозия и топлоустойчиви стомани.

- Сивите електроди могат да се използват за обработка на цветни метали.

Метод за заваряване на мед

Ако се съобразявате с технологията, медта лесно може да бъде заварена с ацетиленови бутилки. Заварена връзка отлично качество имат възможност да се сдобият с изковаване на шев.

Медът има високо ниво на топлопроводимост, защото за неговото заваряване ще се нуждаете от пламък с голяма мощност 150 l / h, ако има материал с дебелина под 10 mm и 200 l / h, ако има материал с дебелина над 10 mm. Ако заварявате гъста мед, ще трябва да използвате два факла. Един от тях е за отопление, а другият е за заваряване на части.

За да се намали отделянето на топлина, ще са необходими азбестови листове от долната и горната част на елемента. В този случай се препоръчва използването на редуциращ пламък, чиято сърцевина е ориентирана към краищата на медта почти под прав ъгъл. За да се намали образуването на метален оксид и да се предотврати появата на високотемпературни пукнатини, ще бъде необходимо да се направи свързването на метали с максимална скорост, без прекъсвания. В този процес трябва стриктно да се следи опазването на регенеративния пламък.

Не е необходимо да се прилагат прилепващи елементи преди свързването на елементите. Медната заварка се извършва в специален монтаж и заваряване. Като добавка можете да използвате тел, изработен от траен метал или материал с деоксиданти. Диаметърът на използваната жица трябва да бъде не повече от 8 mm.

По време на процеса на заваряване, топлината трябва да се разпредели така, че жицата да се разтопи преди ръбовете на заварения метал. Запълващият материал трябва да бъде заварен към ръбовете. Рязковите ръбове на листа с дебелина повече от 3 мм се правят под ъгъл от 45 °. Преди свързване на ръбовете ще трябва да бъдат почистени с нов метал.Можете също така да намажете ръбовете със смес от азотна киселина, след това изплакнете с вода.

За смилане на зърната на отложената мед и увеличаване на плътността на заваръчните шевове след свързването, материалът с дебелина до 5 mm трябва да бъде кован при ниска температура. Ако се използва мед с дебелина над 5 мм, тогава е необходимо да се изковава при температура 200-300 ° С.

Шевът се подлага на отгряване след коване на шевовете при температура 530-550 ° С, след което бързо се охлажда с вода. За да се предотврати появата на пукнатини, не е необходимо да се изковава при температура над 500 ° C, тъй като в този случай металът ще стане крехък.

Метална аргонова дъга

Заваряването на термоядрена дъга често се използва за производство на заварени медни структури. За да се получи високо качество на заварка, ще е необходимо да се използват защитни газове, които са аргон. Заваряването с медна дъга най-често се извършва с волфрамов електрод.

Като добавка, ще трябва да използвате профилиран дистанционен елемент от малка ширина или тел, който трябва да се постави. Този метод за заваряване на мед се характеризира с добра стабилност на дъгата. механичен електродъгово заваряване Използва се в процеса на свързване на части с малка дебелина и на места, където достъпът е труден.

Заваряването на мед с волфрамов електрод се извършва при постоянен ток. Електродът трябва да бъде строго в равнината на съединението. Ако медта е заварена с дебелина повече от 5 mm, тогава тя трябва да бъде предварително загрята до температура от 300-400 ° С. Ръбовете на съединения метал и електродната жица се препоръчват първо да се почистят до нов метал.

Материал с дебелина до 5 мм може да се заварява без краища за оголване.

Ако сте свързващи части с дебелина 2-3 мм, нагряването на заварения метал не е необходимо. Технологията на заваряване на подобен метал с дебелина повече от 4 мм предполага нагряване на метала до 300-400 ° С. В този случай е възможно да се използват топящи се електроди.

Как правилно спойка мед?

Трябва да знаете, че цветните метали са много по-лесни за спояване, отколкото за заваряване. Това е особено вярно за медни тръби с тънки стени, които се използват за отоплителни системи, водопровод, газ и др.

Дори човек без подходящ работен опит може да спойка метал, но заваряването на самия метал няма да работи. Структурата на медната спойка няма да се промени. В този случай няма да е необходимо да използвате скъпо оборудване.

Припойните съединения, ако следват технологията и използват качествени материали, ще бъдат трайни, ще могат да издържат на товари.

В процеса на спояване на такъв материал, ще трябва да използвате припокриващи се методи на съединения, които дават възможност да се получи висока якост на детайлите, дори ако са използвани меки припои с относително ниска якост. За да се гарантира приемливо ниво на якост на спояващата връзка, ще бъде необходимо да се извърши припокриване от поне 5 mm. Най-често се използват по-високи лихвени проценти, за да се осигури голяма граница на безопасност.

Съществуващи типове припой

Медните сплави имат способността да се свързват чрез запояване с високи и ниски температури. Днес можете да намерите достатъчно голямо количество оборудване за заваряване на такъв метал и неговото запояване, както и различни твърди и меки припои, които са в състояние да осигурят отлично качество на запояващи елементи. За запояване при ниски и високи температури е за предпочитане да се използва спойка и флюс на същия производител.

Нискотемпературни припои

Използването на нискотемпературни припои прави възможно свързването на елементи при температура, която има малък ефект върху якостта на метала, но осигурява шевове с не най-добри механични характеристики. Припой за запояване при висока температура е в състояние да осигури добра здравина на фугите и позволява работа на системата при високи температури. В този случай обаче може да възникне отгряване на метала, при което работата може да се извърши само от квалифициран специалист.

Нискотемпературното запояване най-често се използва при инсталиране на отоплителна система. Трябва да знаете, че нискотемпературните припои ще могат да осигурят отлични здрави съединения, имайки предвид голямата контактна площ на елементите на тръбопровода.

Към днешна дата съществуват такива нискотемпературни припои, които гарантират отлично качество на медната спойка: калаени сплави с мед, антимон, сребро и други елементи. За запояване при ниски температури можете да използвате оловни и калаени припои, но ако трябва да свържете тръбопровода за питейна вода, те не се допускат поради вредните свойства на оловото.

Високотемпературни припои

Припойници от този тип могат да се използват, когато е необходимо да се запояват тръбопроводите при висока температура.

Ако трябва да спойка тръбата от метални тръби, трябва да се използва само запояване при висока температура, тъй като в този случай можете да получите връзка с отлична якост. Трябва да знаете, че запояване при ниски температури в газоснабдяването не се използва.

Медният и фосфорният припой не изискват задължително използване на потоци в процеса на запояване. Характеристиките на разширяване на подобен метал и спойка са почти идентични, което е допълнително предимство. Припойките се произвеждат в пръчковидна форма.

Тази връзка е крехка, защото такива припой в никакъв случай не могат да се използват за материали за запояване с съдържание на никел повече от 10%. За използването на такива припой не се допуска свързването на алуминиев бронз.

Флюсове за свързване на медни заготовки

В процеса на комбиниране на такива елементи е най-добре да се използват специални приспособления за заваряване на метални елементи и флюси, които са в състояние да предпазват разтопената мед от окисляване, разтваряне и превръщане на оксидите, които са се появили в шлаки. Те ще трябва да направят в заваръчната баня. Потоците могат да покриват краищата на ръбовете на съединяваните части и прътите, както и задната част на заварената детайла.

Към днешна дата, за комбинацията от метали при ниска температура, като потоци, най-често се използват съединения, които съдържат цинков хлорид. В процеса на закупуване на потока е важно да се обърне внимание на неговия състав. Потоците могат да се състоят от калцинирана боракс и други елементи.

Към днешна дата можете да намерите голям брой потоци за спояване на подобен метал. Трябва само да изберете произволен състав, подходящ за работа от този тип.

Благодарим Ви за отзивите.