Зашеметяващи възможности на заваряващите роботи. Заваръчен робот Спецификации и характеристики на приложението

Една трета от индустриалните роботи, произведени в света, са заваръчни роботи. И все пак! Първа механизация и автоматизация заваряване усвоили автомобилната индустрия, която изисква сложно сглобяване с голям обем, така че заваръчните роботи се използват широко в заводите за автомобили. Въпреки това, роботиката не стои на едно място. Днес тя предлага решения за предприятия от всяка индустрия и от всякакъв мащаб. И дори най-компактното производство се нуждае от автоматизация на заваряването. Ако мениджърът се занимава със серийно производство, голям обем и значително натоварване на предприятието, тогава заваръчните роботи са подходящи и икономически ефективни за него. Така наречената малка автоматизация може значително да оптимизира работния процес. Изпълнението на заваръчните роботи, които са част от роботизираните системи (RTC), стои на три стълба: серийност, гъвкавост и скорост на позициониране.

Какво дава производителят, автоматизацията на заваряването?

Висока ефективност. Не толкова скорост, колкото роботи електродъгово заваряване може да бъде два пъти по-бърз от заварчика при работа по дълги и линейни периферни шевове. А именно, ефективност, т.е. добра производителност и нулева степен на отхвърляне.

Постоянен и планиран обем на производството. Заваръчните роботи позволяват на ръководството на компанията да управлява по-ефективно бизнес процесите.

Свобода на действие. Механизацията и автоматизацията на заваръчното производство позволяват едновременно бързо спиране на производството и стартиране на производството за кратко време. Времето за престой се намалява. Роботи за дъга и други видове заваряване от последно поколение са проектирани по такъв начин, че да могат лесно да бъдат препрограмирани за решаване на непосредствени задачи.

Бързо изплащане. Въведената по време на работа автоматика за заваряване може да се заплати в рамките на шест месеца или една година.

Заваръчни роботи - експлоатационен срок от 25 години!

Естествено, персоналът трябва да спазва правилата за работа и комплексът трябва да премине навреме поддръжка (обикновено на всеки 15 000 изработени часа).

Създаваме комплекси, които включват:

- Всички основни видове заваряване: MIG MAG, TIG, WIG, заваряване на флюс, лазер, плазма, контакт, триене, тандем и др. Най-традиционни са най-традиционните роботи за дъгова заварка, но при всички видове заваряване има роботизация.

- Монтажна и заваръчна техника и проводници на собствено производство. Като правило, автоматизацията на заваряването включва производството на специално оборудване. Факт е, че ефективността на робота за заваряване зависи от инструмента. Тя може да бъде както ръчна, така и автоматична (т.е. една и съща роботизирана). Трябва да се отбележи, че поставянето на заготовки с автоматизирано оборудване е изключено. Затова детайлът трябва да бъде направен с висока точност. В същото време, процесът на автоматична инструментална екипировка е по-ефективна.

- Индивидуално проектирани елементи: колони, линейни водачи, позиционери с голям капацитет, транспортьори и др .; Автоматизацията на заваряването предполага висококачествена работа на устройствата за позициониране. След това ще бъде постигната висока скорост, до няколко метра в секунда, скорост на движение на горелката между заваръчните шевове. Поради тази скорост, производственият цикъл също се намалява. Позиционери и линейни водачи удължават работната зона на заваръчните роботи. С тяхна помощ можете да оборудвате няколко заваръчни станции, като използвате само един робот. Също така са необходими водачи при заваряване на големи части.

- Пасивни и активни системи за търсене, анализ и проследяване на заварени съединения и изделия, които позволяват да се вземат предвид технологичните грешки при производството и монтажа на части. Ние използваме предимно безконтактни системи за проследяване, базирани на лазерни или инфрачервени лъчи.

- Отработена технология за заваряване. Когато заваряването е автоматизирано, се налагат специални изисквания към технологията, използвана за производството на определен продукт. На първо място, това е най-високата точност на всички заготовки, стабилна позиция заварена връзка и качествени материали, използвани при заваряване. Нашите инженери ще разработят индивидуална заваръчна технология, базирана на съвременни стандарти и предлагащи манипулатори със заваръчни модели, необходими в производството.

Ние също така подкрепяме нашите клиенти на всички етапи на механизация и автоматизация на заваръчното производство.

ТехноМатикс ЕООД работи само с тествани производители, включително SCHMALZ, Schunk, ESAB, META, AMF, Demmeler, KEMPPI, Fronius, Lincoln Electric, EWM, Air Liquid, Servorobot, IPG Photonics, Precitec и др. поръчка в нашата компания: ние не само ще инсталираме оборудването, но и ще обучим персонала

Заваръчните роботи се наричат напълно автоматизирани системи за заваряване с възможност за програмиране.

Основните задачи, които се преследват чрез роботизация, са отстраняването на човек от зоната на заваряване, пълната автоматизация на производството, а оттам и увеличаването на производителността няколко пъти.

§ Роботизирано заваряване Функции на приложението

§ Технологичен процес на използване на роботизирано заваряване

§ Настройка и калибриране на роботизирания заваръчен комплекс

§ Местоположение на роботизирания заваръчен комплекс

Роботизирано заваряване. Функции на приложението

Роботизираната система за заваряване използва в производствения метод използването на роботизирани манипулатори, чийто работен цикъл се програмира и настройва отделно.

Като правило, сред първите, предимството на тези системи е високото качество на шева и висока производителност.

Работата на електродъгово заваряване с баласт резистор или инверторен преобразувател е практически невъзможна без използването на токоизправители. Прочетете повече за принципа на работа на заваръчните токоизправители.

Работата на електродъгово заваряване с баласт резистор или инверторен преобразувател е практически невъзможна без използването на токоизправители. Прочетете повече за принципа на работа на заваръчните токоизправители.

Прочетете тук всички изисквания за заваръчен кабел.

Техническите характеристики на дъгата на заваръчния робот позволяват заваръчни работи дъга до няколко милиметра, което по същество дава възможност да се постави шев не по-дебел от 3-4 милиметра.

Също така, уплътнението на шева не се влияе от геометрията и позицията на захващане на детайла, тъй като почти всички роботи работят с детайла в скобите, възможното отклонение не трябва да надвишава 5 mm.

Освен това е възможно ръчно регулиране на продукта, който се доставя на робота. Това в крайна сметка значително подобрява качеството на размерите заготовки, които не попадат в скобата, но това може да намали производителността с до 30%.

![]() Основното допълнително оборудване на робота трябва да осигури силно закрепване на детайла към опората за захранване.

Основното допълнително оборудване на робота трябва да осигури силно закрепване на детайла към опората за захранване.

Необходимо е да се избягва използването на инструментална екипировка като инструмент за редактиране на геометрията на детайла и за решаване на тези проблеми, преди да се изработи детайла за автоматизирано заваряване.

Като допълнителни манипулатори могат да се използват само затягащи устройства на хидравличното устройство с възможност за регулиране на силата на натиск за регулиране на пространственото разположение на детайла и робота на заварчика.

Заваръчният дневник е специален технически документ, който ви позволява да следите изпълнението на заваряването, тяхното качество, време на работа и други неща.

Заваръчният дневник е специален технически документ, който ви позволява да следите изпълнението на заваряването, тяхното качество, време на работа и други неща.

Тъй като пожарните и заваръчните работи изискват специални умения от ръководителя на работа, спазването на техническите и индустриалните стандарти за безопасност, както и допустимите отклонения, се извършва периодично сертифициране с цел разширяване или получаване на разрешение и одобрение за пожарна работа от различни категории. Прочетете за сертифицирането на заварчика тук.

Автоматизираното заваряване с използването на роботи дава изключителни качествени резултати, но има редица изисквания към детайла - детайлът трябва да бъде изпълнен със списък със специални изисквания, например всички видове предварителни рязания, с изключение на лазерни, са изключени за ламарина.

Технологичен процес на използване на роботизирано заваряване

За да изберете метода на роботизираната заварка, трябва да има сериозни предпоставки, в основата на които е сериозно промишлено производство на щампован монтаж. За изпълнение заваръчни задачи Автоматите са разделени на следните видове заваряване:

За да изберете метода на роботизираната заварка, трябва да има сериозни предпоставки, в основата на които е сериозно промишлено производство на щампован монтаж. За изпълнение заваръчни задачи Автоматите са разделени на следните видове заваряване:

Електрическа дъгова заварка в защитен газ с разтопим и неопитен електрод;

Електрическа дъгова заварка под слой от флюс или шлака;

Плазмено пламъчно заваряване;

Лазерно заваряване;

Комбиниран хибриден тип заваряване с използване на деформиращи ролки;

Промишлени роботи за точково заваряване.

Заваръчни машини от всякакъв вид, инвертор или полуавтоматичен - висококачествено оборудване, но рано или късно настъпва момент за неговия ремонт и отстраняване на всякакви неизправности. Прочетете повече за ремонт на заваръчни машини.

Заваръчни машини от всякакъв вид, инвертор или полуавтоматичен - висококачествено оборудване, но рано или късно настъпва момент за неговия ремонт и отстраняване на всякакви неизправности. Прочетете повече за ремонт на заваръчни машини.

На техниката на работа и предпазни мерки при работа със заваръчен молив, прочетете тук.

Всички тези методи са характерни за собственото им производство и оставят различно изпълнение и качество. заварен шев, Всички методи включват използването на оборудване и консумацията на материали, така че е препоръчително да се извършват редовни технически прегледи и проверки на оборудването.

Най-яркият пример за роботизирана заваръчна технология е манипулационната дъгова заварка.

Този метод и качеството на работа до голяма степен зависи от следните компоненти:

Заваръчна тел и неговия състав;

Вид на използвания газ;

Еднородност на пълнежа или. \\ T заваръчна тел;

Подаване на неутрален проводник от източник на ток към детайла;

Намаляване на температурата в цеха;

От голямо значение е видът на метала, неговите качества и характеристики на топене, наличието на кухини и вариации на дебелината.

Настройка и калибриране на роботизирания заваръчен комплекс

Обикновено се определят три последователни етапа за калибриране:

Обикновено се определят три последователни етапа за калибриране:

§ калибриране на външните оси на движение на роботния манипулатор;

§ координация на движенията на инструмента;

§ координация на околната среда.

Първите две точки за калибриране са строго задължителни, тяхното изпълнение е задължително, като правило, веднага след инсталирането и включването.

Термитно заваряване - работа за готвене, при която се използва термитно съединение - прахообразна смес от алуминиев или магнезиев прах, която в равни пропорции се смесва с метален мащаб и пълнители с метален произход.

Термитно заваряване - работа за готвене, при която се използва термитно съединение - прахообразна смес от алуминиев или магнезиев прах, която в равни пропорции се смесва с метален мащаб и пълнители с метален произход.

защо лазерно рязане Използва ли се метал на повечето индустриални производствени линии? Прочетете тук.

Предварителното калибриране на параметрите по подразбиране се извършва във фабриката.

Калибрирането на инструмента ви позволява да установите взаимодействието на заваръчните пристанища и детайли в плътта на разстояние от една част от милиметъра, което е много важно за ракетната индустрия и военната промишленост.

Регулирането на координационната система също е много важно, защото е отговорно за пространственото движение на шарнирния манипулатор с голяма траектория на възможните движения.

Поставяне на роботизиран заваръчен комплекс

Най-често такива комплекси се монтират в магазините за автоматично сглобяване в съответствие с дизайнерските нюанси и възможните технологични изисквания:

Най-често такива комплекси се монтират в магазините за автоматично сглобяване в съответствие с дизайнерските нюанси и възможните технологични изисквания:

§ трябва да има зона за сигурност от поне един и половина метра около робота;

§ трябва да бъде слот за инсталиране допълнително оборудваненапример въздушни сушилни, когато е необходимо подаване на сух въздух (заваръчни чипове или сплави);

§ подвижните фрагменти от конструкцията на робота трябва да бъдат покрити с капаци.

Работата на човешките ръце винаги ще бъде търсена, но в нашата възраст човешката работа може да бъде значително улеснена от използването на роботизирана технология. Заваръчните роботи са най-ясният пример.

Заваряването се нарича получаване на твърда еднокомпонентна връзка между две метални повърхности.

Прочетете повече за заваряване на метал.

Как да се постигнат висококачествени алуминиеви съединения при заваряване, прочетете тук.

В съвременното инженерство, например в корабостроенето, тежкотранспортното инженерство и др., Технологичните операции на заваряване, по-специално дъгови, контактни, са сред най-често срещаните.

Автоматизацията на заваръчния процес елиминира тежката и вредна работа на заварчиците, повишава ефективността на производството и качеството на заварените изделия.

Съществуващите машини за електродъгово заваряване са предназначени за заваряване на продукти със сравнително ограничен тип заварки, главно с удължени прави и периферни заварки, изпълнени в долното положение. Използването на автоматични заваръчни машини в условията на серийно и маломащабно производство е икономически нецелесъобразно, а понякога и невъзможно поради неизбежната частна смяна на комплексно оборудване. В същото време по-голямата част от заварените конструкции имат шевове, произволно ориентирани в пространството, със сложна траектория.

Индустриалните роботи ви позволяват да разширите обхвата на автоматизация на заваръчния процес. Мултилинк кинематиката на роботната ръка осигурява възможност за придвижване на заваръчната глава, прикрепена към нея по сложни пространствени пътеки.

Заваръчният роботизиран комплекс (RTK) включва, като правило, автоматичен манипулатор на горелка, система за управление, позиционер (манипулатор на продукта) и заваръчна техника (заваръчна глава с източник на захранване), свързана със системата за управление RTK.

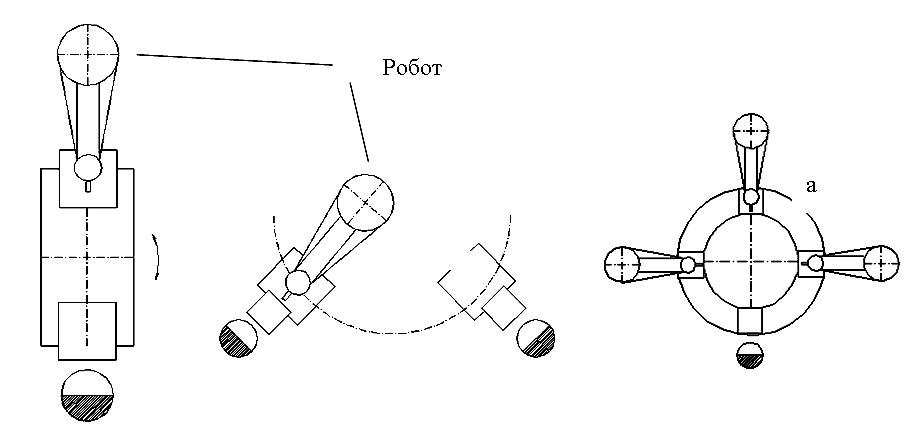

Индустриалните заваръчни роботи за електродъгово заваряване имат различен дизайн, техните манипулатори имат, като правило, пет до шест степени на подвижност, осигурявайки цялото разнообразие на мобилността на факела.

Има регионални (преносими) движения на робота, които служат за придвижване на горелката по линията на заваръчния шев и ориентиращи движения - за да се осигури положението на горелката спрямо линията на рязане на частите, които ще се заваряват.

Понастоящем има портални и антропоморфни роботи.

Порталните роботи работят в декартовата координатна система, докато движенията на трите основни степени на мобилност по осите X, Y, Z са транслационни, а двете ориентиращи движения - въртене и наклон на горелката - са ротационни. Пример за такова подреждане е серията PW роботи на японската компания Shin Meiva, българския робот RB-251 и др.

Порталните роботи са предназначени за заваряване на големи по размер продукти с дълги шевове, като корпуси, рамки, големи рамкови конструкции и др. Те са добре интегрирани в роботизираните линии и зони, но те заемат значителни производствени райони, освен това, празните движения на тези роботи са относително големи, поради големия диапазон на изместване. Това прави неефективно използването им за заваряване на малки сглобки с голям брой къси шевове, разположени в различни пространствени положения.

Заваръчните роботи от антропоморфен тип имат всички степени на ротационна мобилност. Това са: роботите на г-н Арос на японската компания Hitachi, Kika RB-760 (Германия), ASEA IRB-6 (Швеция), TUR-10, RM-0.1, създадени в СССР. Тези роботи се отличават с високи обороти на празен ход (800-1000 mm / s) с позициониране на манипулаторите на продукта на една или две страни.

Фиг. 4.1. RBC схеми: a - с манипулатори на продукти, разположени в една линия; b - от двете страни на рамото на заваръчния инструмент

В този случай обаче RBC заема голяма площ и степента на използване на манипулаторите е ниска.

Манипулаторите на продукта осигуряват допълнителни степени на подвижност на робота, работят с него по една програма, контролират или се извършват от системата за управление на робота.

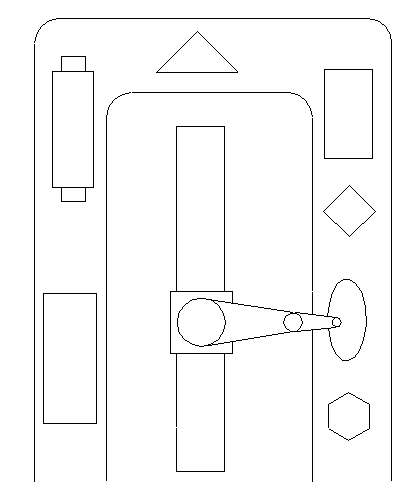

Окомплектовката за сглобяване и фиксиране на заварените изделия може да бъде постоянно върху позиционера, като в този случай се използват две или повече позиционни въртящи маси (фиг. 4.2а) или два отделни манипулатора на продукта, работещи с, за да се комбинира времето за товарене и разтоварване на заварените продукти и заваряването им с робот. един робот (фиг. 4.2б).

Това ви позволява да използвате по-пълноценно робота. Докато заваряването се извършва на една позиция, другият оператор извършва разтоварване.

Ако времето за товарене-разтоварване е много по-малко от времето за заваряване, тогава един оператор ще може да обслужва два, три или повече робота (фиг. 4.2в). Те имат добри възможности за управление, заемат сравнително малки площи.

Фиг. 4.2. Позиционни грамофони

За да се осигури заваряване в удобно (по-ниско) положение и достъп до всички шевове на продукта, заваръчните роботи обикновено са оборудвани с манипулатори на продукта (позиционери). Възможни са няколко схеми за движението на заваръчния инструмент и продукта:

Продуктът остава неподвижен или равномерно се движи по конвейера, а заваръчният инструмент изпълнява всички необходими движения. Използва се, когато всички шевове са достъпни за ръката на инструмента или когато целият продукт е труден за преориентиране, например при контактна точкова заварка на каросериите на автомобила.

Продуктът периодично променя ориентацията си с манипулатора на продукта, но остава неподвижен по време на заваряване, а заваръчният инструмент изпълнява всички движения, необходими за заваряване.

Продуктът и заваръчните инструменти непрекъснато се движат, необходими за заваряване, като се вземат предвид разместванията на продукта по време на преориентацията им (обичайно при електродъгово заваряване).

Продуктът изпълнява всички движения, необходими за заваряване, а заваръчният инструмент все още е фиксиран. Продуктовият манипулатор е робот (например при съпротивително заваряване със стационарни машини).

За да се повиши ефективността на използване на роботи, да се подобри тяхната поддръжка, е препоръчително да бъдат групирани в роботизирани технологични секции на линията, а в бъдеще и в гъвкави производствени системи за производство на заварени конструкции.

Заваръчните роботи изпълняват основната технологична операция, и следователно всяка грешка в програмата, неточност на следване на дадена траектория, нарушаване на режимите и скоростта на заваряване водят до брак. Точността на развитието на траекторията за съвременна заваръчна дъгова заварка е ± (0,2–0,5) mm, а отклонението от зададената скорост не надвишава ± (5–8)%.

Такива строги изисквания налагат сертифициране на манипулаторите на заваръчни роботи. Точността на сертифицирането влияе на точността на движението на горелката, когато роботът работи.

Системата за управление на роботи е базирана на микрокомпютър. Прилагайки софтуера, компютърът изчислява траекторията на горелката, генерира сигнали за изпълнение на определени команди и контролира движението на робота, като отчита параметрите на даден манипулатор. Освен това софтуерът изпълнява и функциите на диалог между оператор и робот, функции за спешна диагностика за наблюдение на състоянието на оборудването.

Всеки път преди заваряване на нови видове продукти, операторът трябва да програмира работата на робота, т.е. да обучи робота на конкретен продукт. Чрез контролиране на движението на робота от дистанционната конзола за обучение, операторът последователно поставя заваръчната глава в предварително планираните еталонни точки на заваръчния продукт и влиза в тяхната система за управление чрез натискане на бутона „Памет“, указващ характера на траекторията между тях (директна дъга). Ако на пътя между съседни точки има затруднение, което да бъде заварено, например елементи на затягащо устройство, тогава в паметта на робота се въвеждат координатите на допълнителни точки, определящи траекторията на инструмента за заобикаляне на препятствието на празен ход. В общия случай реалната траектория може да бъде всяка пространствена крива, а задачата на оператора е да избере позицията на контролните точки по такъв начин, че реалната траектория да не се различава от планираната с стойност, превишаваща определената грешка. В повечето системи класическите характеристики на задаване на линия или кръгова дъга се използват като геометрични знаци на траекторията. За да програмирате линеен сегмент, трябва да запишете две референтни точки, дъги - три, пълен кръг - четири референтни точки. Тогава опорните точки на планираната траектория ще бъдат точките на свързване на права линия и кръгови дъги.

В същото време технологичната информация за режимите на работа на заваръчното оборудване се съхранява в системната памет.

Изпълнението на програмата започва след като сглобеният или заварен възел заеме първоначалната позиция и сигнал за това отива към устройството за съхранение. За всяка степен на подвижност, движението се определя от хидравличен цилиндър. Всеки цилиндър има позиция на детектор (lat. Opener), свързана с устройство за съхранение. Органът за сравнение, който приема командните сигнали и сигналите на датчиците за положение, контролира движението на прътите на хидравличния цилиндър по стойността на тяхната разлика, докато работното тяло поеме определеното от програмата положение. След това се дава сигнал за включване на инструмента. Краят на операцията по заваряване от своя страна е сигнал за по-нататъшно придвижване на инструмента до мястото на следващата операция. Съществено предимство на робота е възможността за бърза смяна на програмите, съхранени в паметта на машината. В ръката на робота могат да бъдат фиксирани клещи за устойчивост на заваряване, рязане, заваръчна глава за електродъгово заваряване, захващащо устройство. при устойчивост на заваряване има големи работни натоварвания поради значителната маса на заваръчните пистолети, движещи се при високи скорости. Когато се работи с електрод за електродъгово заваряване, условията се улесняват от относително малка маса на заваръчната глава (3-5 kg) и плавен режим на движение (V)  3–50 mm / s). В същото време, сравнително проста система за позиционно управление, използвана в резистентната заварка, не може да осигури движение на инструмента по непрекъснат път с определена скорост на движение, т.е. се оказва неподходящ за електродъгово заваряване, топлинно рязане и др.

3–50 mm / s). В същото време, сравнително проста система за позиционно управление, използвана в резистентната заварка, не може да осигури движение на инструмента по непрекъснат път с определена скорост на движение, т.е. се оказва неподходящ за електродъгово заваряване, топлинно рязане и др.

Трябва да се има предвид, че роботът може да осигури постоянно високо качество на фугите само при отсъствие на значителни отклонения в размера и формата на заварените елементи. Тъй като тези отклонения са все още неизбежни, наличието на твърда програма е значителен недостатък на роботи от първо поколение. Предполага се, че роботи от второ поколение ще бъдат оборудвани с системи за обратна връзка, с помощта на които работната програма ще бъде автоматично регулирана, когато позицията на продукта се промени. В същото време, роботи от първо поколение - по-евтини и по-прости - ще намерят широко приложение.

Използването на индустриални роботи ни позволява да решим проблемите на автоматизацията на контактното място, дъговото петно, дъгата, електронно-лъчевото заваряване. Използването на роботи е възможно под формата на автономни роботизирани технологични работни места, секции, линии, работилници.

Значителен ефект може да се постигне само когато концентрацията на приложението на роботи се комбинира в роботизираните зони. Извършва следните операции: натрупване и съхраняване на набор от бланки, издаване на тези комплекти на свободното работно място, автоматично въвеждане на работната програма на оборудването, механизация и автоматизация на сглобяването на конструкции за заваряване (монтаж, затягане и задържане на заготовки при заваряване, разтоварване на заварения продукт за следващата операция - контрол, топлинна обработка, механична обработка, покритие и др.).

Понастоящем са разработени стандартни схеми за частично автоматизирани производствени площадки с използване на роботи за електродъгово заваряване. Сайтът включва RB-251 роботи, манипулатори на продукти, стелажен склад, складови контролни шкафове, автоматичен кран за подреждане, сервизен склад, балансирани манипулатори, контролни панели за роботизирани работни станции.

Основните параметри на производствените линии, които определят мярката на ритъма и непрекъснатостта на тяхната работа, са ритъмът на потока, продукцията и общата продължителност на производствения цикъл.

Ритъм на потока или капацитет на линията е количеството продукция за единица време. Освобождаване на такт - времевият интервал, през който се освобождава продуктът.

Пример за това е производствената линия U950 за производство на кутии, която има следните работни позиции:

1 - заваряване на гърлото;

2 - сглобки и дъги на полу тела;

3 - заваряване на корпуса по периметъра;

4 - заваръчна дръжка;

5 - контрол на херметичността.

За свързване на половинките на корпуса по периметъра се използва електрически контактно заваряване, а за заваряване на останалите елементи на контейнера се използва полуавтоматично газозащитно заваряване.

Роботизираното заваряване има няколко предимства пред ръчния метод на заваряване:

- точно наблюдение и контрол на режима на заваряване;

- висока скорост на заваряване, увеличаване на производствения капацитет;

- точност и качество на заварката;

- възможност за свързване на широка гама от спомагателно оборудване (сензори, позиционери и др.);

- значително намаляване на броя на дефектите поради стриктното спазване на технологиите;

- лесен преход към нов продукт;

- постоянно потребление на заваръчни материали, което ви позволява да определите по-точно цената на стоките;

- икономическа обосновка (един манипулатор на заваръчен робот може да замени няколко заварчици).

Заваръчният процес е доста трудна задача. В резултат на такива манипулации човек трябва едновременно да контролира много технологични точки: скоростта на шва, работните параметри заваръчна техника, алгоритъм и технология. Такова многозадачност дори за специалист може да бъде проблематично, а за заваряващия робот няма значение.

ПРЕДПОСТАВКИ ЗА РОБОТИЗАЦИЯТА НА ПРОИЗВОДСТВОТО И ПРЕДИМСТВАТА НА ИЗПОЛЗВАНЕТО НА ЗАВАРЯЩОТО ОБОРУДВАНЕ

Машината за заваряване и роботизацията на производството могат да се справят с такива трудности. Системата за управление на заваръчните роботи стриктно контролира всички параметри на процеса, позволявайки да се повиши нивото на производителност и да се постигне качеството на процеса. Автоматичното заваряване вече не е уникално. Тази технология е широко разпространена в света, преминала е трънлив път, доказала се е и в момента е вече изпитана от време. Много предприятия пускат заваръчни метални изделия с помощта на заваръчни роботи. Технологията на автоматичното заваряване позволява значително да се увеличи производителността на продуктите и да се отърве от зависимостта от труда, докато винаги идеално се съобразява с технологията. Заваръчен робот Може да се използва в предприятия от различни производствени зони, независимо от серийното производство.

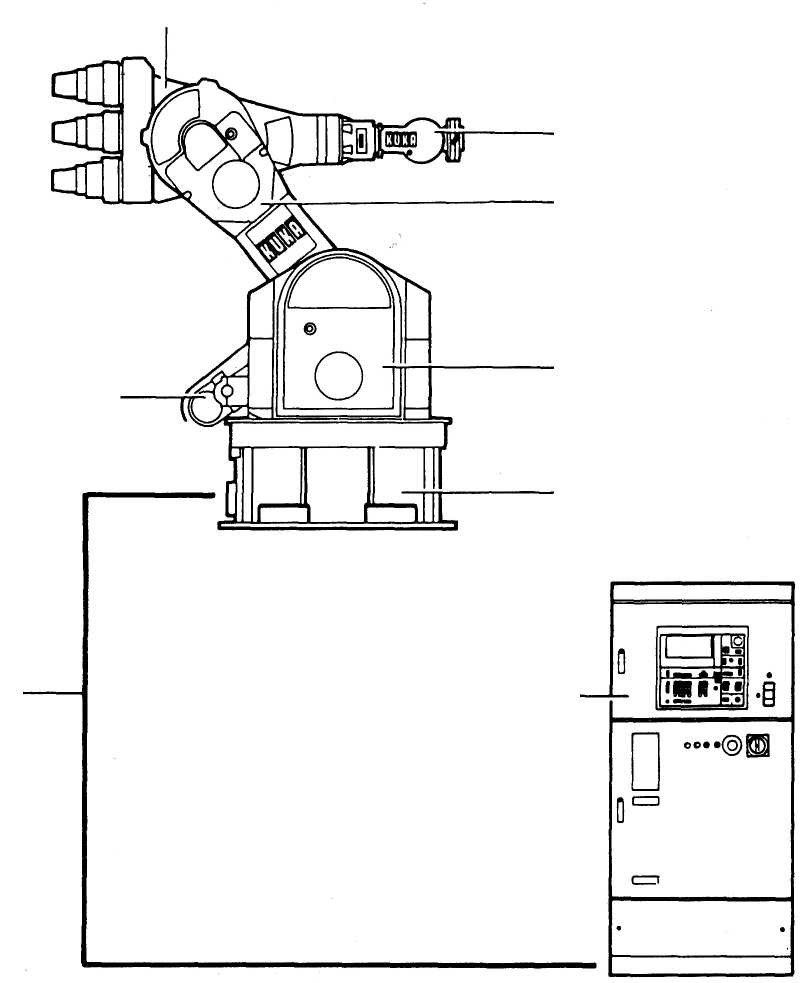

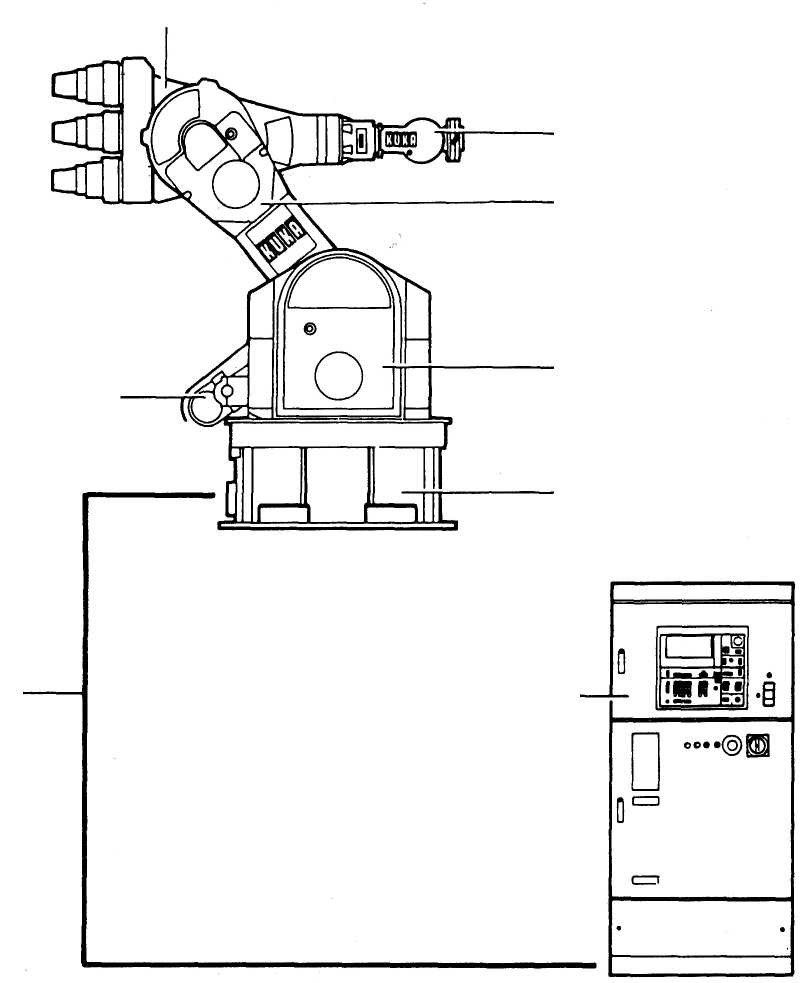

Роботираният комплекс KUKA за електродъгова заваръчна апаратура се състои от следните компоненти:

- робот (манипулатор),

- система за контрол

- сензорна система

- оборудване за заваряване в защитен газ (система за подаване на тел, източник на електроенергия за дъга и др.),

- затягащо устройство (или позиционер) за продукта.

Цел на робота

Шестосният робот (манипулатор) KUKA IR 161/15 е предназначен за промишлени операции. Основните области на приложение на робота: манипулация и транспортиране, спот и дъгова заварка.Роботът осигурява на работния инструмент движение с постоянна скорост по права и кръгова траектория във всякакви пространствени положения. Шестата ос на робота е оборудвана със специално устройство, което осигурява напречни трептения на работния инструмент. Осите на манипулатора и посоката на тяхното въртене са показани на фиг. 1.

Фиг. 1. Оста на манипулатора и посоката на тяхното въртене.

Технически данни на робота

- Броят на осите е 6 (фиг.2).

- Диапазонът на движение на осите: 1-320º, 2-129º, 3-270º, 4-500º, 5-240º, 6-540º.

Основните оси на робота са осите 1-3, осите на четката 4-6.

- Товароподемност (номинална) - 15 кг.

- Многократна точност - ± 0,2 mm.

- Задвижваща система - електромеханична със сервомотори постоянен ток транзисторен контрол.

- Обхват на услугата:

- без удължаване на ръката с радиус 1,55 м,

- с разширение от 400 mm радиус - 1.95 m.

- Номинална мощност - 5.9 kVA (при PV = 40%).

- Тегло - 600 кг.

- охлаждане:

- за системата за управление - един топлообменник, два вентилатора;

Фиг. 2. Основните възли на робота

1 - централна четка,

2 - ръка

3 - стойка за задвижване,

4 - въртяща се колона

5 - базов манипулатор

6 - балансиране на възела,

7 - система за управление

8 - свързващ кабел

Система за управление KUKA

Електронната система за управление (фиг. 2) е предназначена за: изпълнение на задачи по контурно и позиционно управление, съхраняване на информация за параметрите на работния инструмент и неговите режими на работа, както и съхраняване на въведените работни програми. Силова електронна система - за управление на задвижванията на манипулатора. И двете системи са разположени в общ контролен шкаф.

Контролният панел на електронната система за управление е вграден в горната част на шкафа, а под него е системата за управление на енергийния блок.

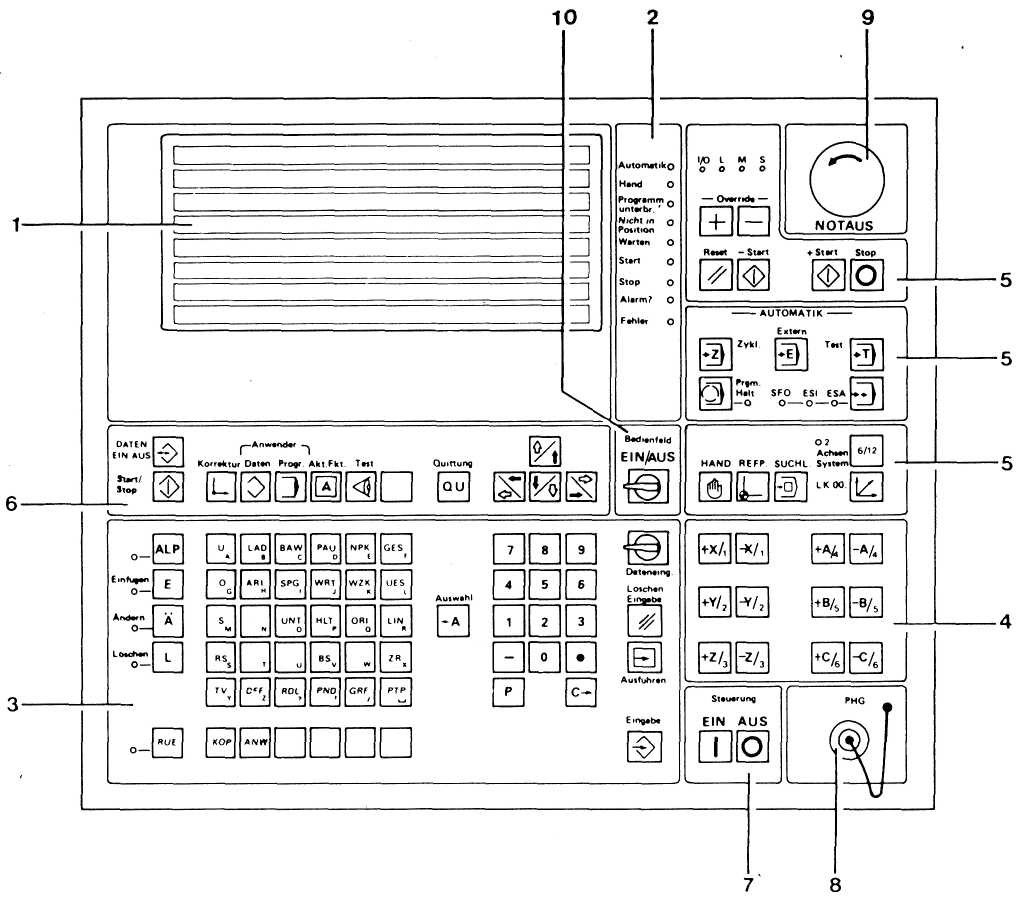

Контролният панел се използва за указване на оператора на програмите и диагностичните сигнали, потребителски данни и настройка на програмите. Съставът на конзолата е показан на фиг.3.

Режимите на работа се задават от контролния панел и с помощта на съответните бутони се управлява ръчно.Бутонът за аварийно изключване осигурява възможност за незабавно деактивиране на устройствата.За да се осигури безпроблемна и висококачествена работа, роботът е оборудван със сензорна система. Мониторингови сензори за заваръчна тел, ниво на охлаждащата течност и наличност са също налични. защитен газкакто и сензори за контакт, монтирани на горелката, за да се предпазят от механични повреди.

Оборудване за заваряване на защитени газове

Комплексът от съоръжения позволява рационално и икономично заваряване на нелегирани, нисколегирани и високолегирани стомани, както и на цветни метали, в защитна газова среда (СО2, аргон, хелий, газова смес) с консумиращ електрод.

Оборудването за дъгова заварка включва:

- токоизправител заваръчен ток;

- система за подаване на тел;

- заваръчна горелка с електромеханична защита;

- касета за заваръчна тел;

- устройство за почистване на горелки;

- пакети за маркучи за подаване на заваръчен ток, защитен газ, сгъстен въздух, охлаждаща вода, заваръчна тел и контролни команди.

Основната част от оборудването за заваряване се поставя върху робота.

Фиг. 3. Панел за управление на роботи:

1 - дисплей, 2 - аларма за състояние, 3 - панел за въвеждане на данни, 4 - бутон за ръчно управление, 5 - бутон за избор на режим, старт, стоп и преход, 6 - бутони за въвеждане / извеждане на данни, управление на дисплея, потвърждение на сигнала, курсор, 7 - превключвател за включване / изключване на системата за управление, 8 - вход за програмиста, 9 - бутон за аварийно изключване, 10 - превключвател с ключ за контролния панел.

Система за подаване на тел

Системата за подаване на тел е проектирана за диаметри на тел от 0,6 до 2,0 mm.

Системата за подаване на тел включва:

- захранващо устройство с телесна захранваща глава (тип на бутане) MP 1;

- захранващо устройство за тел (изтеглящ тип) MP 2; проводник на проводник между два механизма

Подаващото устройство (МП) се намира на платката на стойката за задвижване на робота (ос 2, фиг.2). Той се състои от DC двигател (42 V, 130 W) и планетарна захранваща глава, монтирана на вала на двигателя. Благодарение на въртенето на планетарната захранваща глава и косо разположените в него ролки, заваръчната тел се подава в зоната: от касетата до MP 2.Подаващото устройство (МР 2) е монтирано на фланеца на задвижването на робота (ос 6). Състои се от двигател с постоянен ток (42 V, 130 W), захранващи и притискащи ролки, входящи и изходящи проводници на мундщука. В работно положение притискащата ролка е заключена с лост с винт. С помощта на тази винтова настройка на затягащата сила на проводника към захранващата ролка.

MP 2 издърпва заваръчната тел от водача, като провежда равномерно подаване на тел към заваръчната горелка.

При смяна на диаметъра на проводника се сменя само подаващата ролка.

В корпуса на MP2 са разположени и екраниращи вентили и клапи със сгъстен въздух. На тялото е поставен ключов превключвател, с който жицата се пълни в горелката чрез механизмите MP 1 и MP 2.

Тръбната спирала или синтетичната тръба, избрана в зависимост от диаметъра и материала на жицата, служи като водещ проводник.

Барабанната касета с капацитет от 25 кг се поставя на оста 2 под подаващото устройство MP.

Фотоклетката е инсталирана фотоклетка за контрол на наличието на заваръчна тел. Докато светлинният лъч на фотоклетката се отразява от проводника на касетата, системата за наблюдение не работи. Веднага след като жичката се консумира от касетата (лъчът на фотоклетката минава през отвора за преглед на касетата), сигналът за повреда "Wire" се изпраща към системата за управление на източника на ток. Заваряването се прекъсва, след като цялата жица е разтопена.

Заваръчна горелка с електромеханична защита

Заваръчната горелка е монтирана на електромеханичната защитна единица (ос 6) с помощта на затягащ пръстен. На свой ред, електромеханичната защитна единица е монтирана върху носещата конзола на подаващото устройство (MP2).

Тел (по протежение на водача), защитен газ, въздух и охлаждаща вода се подават към заваръчната горелка. В края на горелката са монтирани дюза за защитен газ, предпазител за пръски и контактна тръба.

Електромеханичната защитна единица позволява на заваръчната горелка да се отклонява във всички посоки, перпендикулярно на оста на горелката, с 20 мм, а също и по посока на оста на горелката с 6 мм. Когато горелката се отклонява в посочените посоки в размер, по-голям от допустимия, се активират два микропревключвателя на електромеханичната защита. Движението на робота и процеса на заваряване се прекъсват. Това осигурява безопасността на заваръчната горелка и възможността за продължителна работа.

Устройство за почистване на горелка

Устройството е независимо, електрически свързано устройство със системата за управление на робота. Блокът има следния състав:

- пневматично задвижващо устройство с два водещи пръта;

- задвижване от електромоторното устройство за почистване с ножова глава;

- пневматично разпръсквач и резервоар с антиадхезивна течност;

Принципът на работа на устройството е както следва:

Роботната програма извежда горелката в положение за почистване. Дюзата на екраниращия газ се затяга във вертикално положение с помощта на страничен щифт. В същото време, режещата глава започва да се върти обратно на часовниковата стрелка (изглед отгоре), така че по време на процеса на почистване контактната тръба на горелката да не се получи. Горелката се спуска надолу до режещата глава и дюзата с мундщука се изчиства от пръскане на заваряване. След това горелката се връща в първоначалното си положение и се освобождава от приспособлението. Главата на ножа спира. От момента, в който почистването започва до този момент, заваръчната горелка се продухва със сгъстен въздух.След това роботът придвижва горелката към пръскачката, където дюзата и контактната тръба се обработват от антиадхезивното средствочрез аерозол. Количеството аерозол се регулира от дозиращия винт.В горната част, на гърба на токоизправителя на заваръчния ток, има защитен газов редуктор и редуктор с картер за сгъстен въздух.

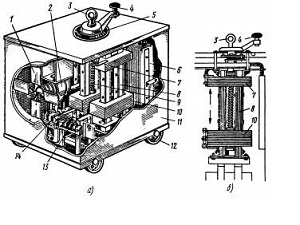

Заваръчен токоизправител (източник на ток)

Заваръчен токоизправител SGL 300 IR се състои от три модула:

- блок за управление на изправител (отгоре);

- силова част (средна част);

- охлаждаща система (отдолу).

На предната страна на шкафа е поставен газов разходомер (максимален газов поток 25 l / min) и предпазната мрежа на вентилатора на силовия агрегат.

На гърба на шкафа има съединител за мрежовия кабел, панел с разглобяеми съединения с отделни входове на три свързващи кабела на системата за управление на робота (X20, X21, X22) и конектор за кабела на захранващия кабел на робота (X30). Тук се инсталират и входа и изхода на газовия ротаметър, положителните и отрицателните полюси на захранващия кабел на заваръчния ток към горелката и към продукта, както и входа и изхода на охлаждащата вода (долната част).

Управляващото устройство включва:

- система за контрол на източника на ток;

- контролен панел.

При заваряване всеки диаметър трябва да съответства на определено положение на превключвателя.Силовата част на токоизправителя включва тиристорна единица, трансформатор за заваръчен ток, дросел, преобразувател на ток, стартов кондензатор на вентилатора и вентилатор. Пускането в експлоатация на електрическия агрегат (включване на главния прекъсвач) може да се извърши само след като заваръчното оборудване на робота, заедно с опаковката на маркуча, е в работно състояние.Охладителната система служи за охлаждане на заваръчната горелка. Това е затворен цикъл. Охлаждащата течност с помпа през маркуча се подава от резервоара към горелката. От там топлата вода се връща в резервоара, където преминава през поточния превключвател и радиатора и се охлажда.Преди пускането в експлоатация на системата за първично охлаждане, резервоарът се пълни с три литра антифриз и вода (в съотношение 1: 1), за да се предпази от замръзване и корозия.

Технически данни на токоизправителя на заваръчния токSGL 300 IR

| 1. Непрекъснато захранване | 18 kVA |

| 2. Номинален заваръчен ток | 300 A |

| 3. Максимален заваръчен ток | 350 A |

| 4. Текуща настройка | гладка, от 25 A |

| 5. Напрежение празен | 14-56 V |

| 6. Тип охлаждане | външни (вентилатори) |

| 7. Размери | 800x650x1510 mm |

| 8. Маса | 360 кг |

Скоростта на подаване на тел е 2,25 - 22,5 м / мин. Освен това от източника на захранване могат да се регулират следните параметри:

- Времето на изтичане на защитен газ преди започване на дъгата е 10 ... 500 ms.

- Времето на изтичане на газ след екстинкцията на дъгата е 10 ... 3400 ms.

- Времето на топене на тел е 10 ... 500 ms.

Пакети за маркучи

Охлаждащата течност, защитният газ и въздушното окабеляване, както и кабелът на управляващата верига и заваръчния ток на робота, са направени под формата на пакет от маркучи от токоизправителя за заваръчен ток до заваръчната глава на оста 6 на робота (виж фиг. 2)

- пакет от маркучи между изправителя и точката на разделяне на робота;

- пакет от маркучи между точката на разделяне и заваръчната глава.

Държачите за маркучи и кабели служат като водачи за опаковките на маркучите.