Рязане на метал с въздушна дъга. Същността и приложението на плазмено рязане

Същността на въздушно-дъговото рязане се състои в топене на метал по линията на рязане с въглищна дъга (горяща между края на въглеродния електрод и метала) и принудително отстраняване на разтопения течен метал със струя сгъстен въздух. Въздушно-дъговото рязане е по-добре податливо на стомана, по-лошо от цветните метали. Най-често този метод се използва за изрязване на печалбите от леене, както и за отстраняване на отливки, отстраняване на дефектни заваръчни съединения, изгаряне на отвори и т.н. Липсата на въздушно-дъгово рязане е некарбонизиран повърхностен метал.

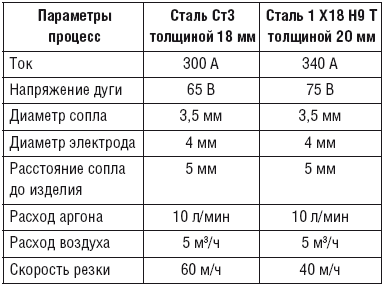

Разбира се, има много проекти на плазмени горелки, които осигуряват подобрено качество и скорост на рязане, като в същото време намаляват разходите му. Плазменият газ се предпазва и отстранява течния метал от процепа, а защитният газ предпазва зоната за рязане от достъпа на въздух и допълнително предпазва района. Използване на допълнително свиване на плазмената дъга защитен газ повишава степента на плазмена стеноза и нейната температура, което позволява да се увеличи скоростта на рязане при запазване на същия ток.

В това решение плазмен газ Обикновено това е аргон или смес от аргон и водород, а типът на втория газ, защитен и стесняващ се, зависи от вида на метала, който се реже. Например, при рязане на нисковъглеродни и нисколегирани стомани, вторият газ може да бъде въздух или кислород, което осигурява допълнително увеличение на скоростта на рязане, дължащо се на екзотермично изгаряне на желязо. Колко още физически явления могат да се използват с еднакъв успех на практика?

За въздушно-дъгова рязане, завод "Кировакан" "Автоген-маш" произвежда фрезата RVDM-315 и комплекта RVDl-1000 с резач от същия тип.

За рязане с въздушна дъга се използват въглеродни, графитни или присадени електроди. В зависимост от силата на тока в режещия апарат RVDM-315 се използват електроди с диаметър от 6 до 10 мм. При ток 250-270 А, диаметърът на електрода е 6 mm, при ток 300-380 А -8 mm, при ток 380-480 А-10 m, m. Резачът RVDl-1000, за разлика от фрезата RVDm-315, работи на електроди от правоъгълна секция 15Х: 25 мм, дължина 250 мм. За захранване на мощни фрези с променлив ток, промишлеността произвежда специален трансформатор TDR-1601UZ с номинален ток от 1600 А.

Статията е взета от месечния "Проектиране и строителство". Основната употреба на електроди за заваряване на въглерод е процесът на електроерозийно рязане. Същността на процеса на рязане и рязане се състои в топене на електрическата дъга на детайлите, докато се изважда разтопеният материал със сгъстен въздух.

Ефектът от използването на въглеродни електроди. Лесна работа Висока ефективност на процеса Намалена ефективност на процеса на работа. Процесите, при които въглеродните електроди са най-приложими, са. Заваряване на стомана, чугун и цветни метали, дъгово рязане и рендосване на стари заварки, заваряване и почистване на отливки от желязо и цветни метали, рязане на метал под вода. За да се увеличи интензивността на процеса на рязане и изрязване на електрически въздух, въглеродните електроди се покриват с електролитен меден слой.

Методът на въздушно-дъговото рязане се основава на топенето на метала на мястото на рязане с топлината на електрическата дъга и непрекъснатото му отстраняване с поток от сгъстен въздух. Дъгата изгаря между изрязания продукт и въглеродния електрод. Сгъстеният въздух при налягане от 0,5 МРа се подава от мобилна компресорна или заводска мрежа за сгъстен въздух. Този метод се използва за разделяне и повърхностно рязане на листови и профилни валцовани продукти, отстраняване на дефектни участъци на заварки, пукнатини, рязане на корена от задната страна на шва и за скосяване. По време на повърхностно рязане, повечето черни и цветни метали се подлагат на преработка, а сепарацията се подлага на въглеродни и легирани стомани, чугун, месинг и трудно окислителни сплави. Препоръчва се рязане на въздушно-дъгова сепарация за метал с дебелина не повече от 30 mm.

Обхватът на предложените електроди

За клиенти със специални текущи изисквания могат да се изработват специални електроди.

Физически и механични параметри

Име: Семестър: Факултет: Области на обучение: Група. Артър Balabuch Тема упражнения. Термично рязане: кислород и плазма. Дъгова заварка с покрити електроди. Дата: Име на учителя: Оценка.Срязването на кислород включва локално изгаряне на метал с поток от чист кислород чрез локално нагряване на метала с топлина, получена от изгарянето на кислородната смес и горивния газ. Реженето на кислород е възможно, когато са изпълнени следните условия: - металът изгаря с кислород и реакцията на горене е екзотермична; - температура на запалване на метала в кислород под точката на топене; - точката на топене на получените оксиди е по-ниска от точката на топене на отрязания метал; шлаката трябва да се разреди, лесно да се удари.

За разделяне и повърхностно рязане, разстоянието от гъбата на държача на електрода до края на електрода не трябва да надвишава 100 mm. Когато гори, електродът постепенно се изважда от челюстите. Режената повърхност е гладка и гладка. Ширината на отрязаните канали е с 1-3 mm по-голяма от диаметъра на електрода. Рязането се извършва на постоянен ток обратна полярност, Количеството на разтопения метал от кухината е пропорционално на силата на тока.

Практически само желязо и нелегирани и нисколегирана стомана и леярската стомана са подходящи за условията, така че те могат да се режат само с кислород, за да се осигури задоволително качество на повърхността в резултат на рязане, т.е. гладка, без надвиснала шлака и разтопени ръбове. Топлината, генерирана от окислителната реакция на желязото, теоретично, трябва да бъде достатъчна за нагряване на метала до точка на възпламеняване. На практика обаче, за да се осигури непрекъснатост на процеса на изгаряне на желязо, винаги се използва огън за отопление.

В някои случаи въздухът се заменя с кислород, който се подава към разтопения метал на известно разстояние от дъгата. Кислородът окислява стопения метал и го отстранява от отрязаната кухина. Когато въздушно-дъговото рязане, вместо въглищно, може да се използва метален електрод, за който пръстеновидната дюза е прикрепена към конвенционален държач за електрод, през който сгъстен въздух се подава към мястото на рязане.

Изгорял пламък също премахва стоманената повърхност от ръжда, зеис и други примеси, които възпрепятстват рязането, но е по-добре да ги отстраните преди рязане, например чрез пясъкоструене. С въздуха той му дава малко топлина и покрива горещия метал от двете страни на режещата пътека. Диаграмата по-долу показва диаграмата на горелката за кислородно рязане, Отделя се отличителен кислород, нагряващ кислород, който заедно с ацетилен образува пламък под формата на запалим газ. Плазменото рязане включва локалното топене на материала и неговото отстраняване чрез плазмен йонизиран газ, който тече с висока скорост от плазмената дюза.

Същността на въздушно-дъговото рязане се състои в топене на метал от електрическа дъгова линия за рязане, която гори между края на въглеродния електрод и метала и отстранява разтопения течен метал с поток от сгъстен въздух. Недостатъкът на този метод

потокът и допълнителната енергия на струята за отстраняване на голямо количество шлака от мястото на рязане причиняват 2 пъти по-висока мощност на пламъка, отколкото при рязане без поток. Режещото приспособление също трябва да бъде по-голямо. Рязането започва от ръба на листа или от предварително направена дупка. Началото на среза е предварително загрято до бяла топлина. След това клапанът на режещия кислород се отваря половин оборот, включващ едновременно захранване на сместа с кислород-поток. Когато разтопената шлака достигне до долния ръб на продукта, който се реже, режещият инструмент започва да се движи по линията на рязане, а вентилът за подаване на кислород за рязане се отваря напълно. Резачът трябва да се движи равномерно, в края на среза, той трябва да се държи нагоре, за да прореже метала до пълната му дебелина. Преди острата стомана мартензитен клас, тя се загрява до 250-350 ° C, а за стомани с феритни и аустенитни класове не се изисква отопление. Мощността на нагряващия пламък и разстоянието от края на мундщука до повърхността на отрязания метал е по-голямо, отколкото при обичайното кислородно рязане. При праволинейно рязане на високолегирани стомани, режещият инструмент се поставя перпендикулярно на металната повърхност или под ъгъл. Процесът на рязане на кислородния поток се влияе от правилния избор на налягане и разход на кислород за рязане, мощност на нагряващия пламък, скорост на рязане, степен и консумация на флюс. Консумацията на кислород и неговото налягане се определят в зависимост от дебелината на отрязания метал и скоростта на рязане. Оптимална консумация на поток, настроена визуално. Голяма или недостатъчна консумация на флукс забавя процеса на рязане. Стабилен процес на рязане е възможен, ако скоростта на движение на режещия апарат съответства на количеството кислород и потока, подаван в зоната за рязане. Ширината на разкроя зависи от дебелината на отрязания метал.

Често използваните плазмени дъги с независими дъги могат да режат всички проводими материали. Обратно, независими дъгови горелки, които светят между електрода и дюзата на горелката, а не отрязания метал, могат също да изрязват непроводими материали, като керамика и пластмаси. Възможността за рязане на всички метали е голямо предимство. плазмено рязане, Характеризира се с висока ефективност, добро качество на режещата повърхност, а при рязане на метали с дебелина до 30 мм има и благоприятни икономически показатели за лазерно и кислородно рязане.

За разлика от рязането на въздуха, подводното рязане, металът се охлажда интензивно с вода, водолазното оборудване пречи на движението на ножа, видимостта е ограничена. Нагряването на метала, необходимо за рязане, може да се постигне благодарение на създаването на газов мехур на мястото на рязане, който избутва водата от пламъка и нагрятата зона, и благодарение на пламъка е 10-15 пъти по-мощна, отколкото за подобна работа във въздуха. Използват се газ-пламък, електрическа дъга и кислородно-дъгова подводна рязане. Налице е водородно-кислородно и бензино-кислородно рязане. Пламъкът на ножа е осветена над водата, след което сгъстеният въздух се подава към мундщука и режещият апарат се спуска във водата. Когато работите на големи дълбочини, използвайте леко запалване батерия или запалителна плоча. Водород-кислородният пламък няма ясно изразено ядро, което усложнява регулирането му, следователно бензинът е по-удобен като гориво. Отрязаният метал се загрява до появата на оранжево светещо петно. След това се включва рязане на кислород и се нарязва през метала при пълна дебелина. След това режещият инструмент се премества по линията на рязане.

Един от недостатъците на плазменото рязане е високото ниво на шум, образуването на токсични газове, прах, ултравиолетови и инфрачервени лъчи. Това се предотвратява, наред с други неща. Потопете течния материал и горелката на дълбочина от десет милиметра под вода и използвайте вентилация и екрани.

Заваряването по този метод включва свързване на елементи с помощта на метален електрод, който се топи в електрическа дъга, заедно със заварена заварка на стопения метал. Електродът е метален прът с определен диаметър и дължина, покрит със специална маса със специални свойства, наречен капак. Процесът на заваряване обикновено е ръчен, тъй като заварчикът повишава точката на топене на електрода до заваръчния метал, поддържа постоянна дъга и в същото време движи своя светлинен край по линията на заваряване.

При електрическа дъга в сравнение с пламъчното рязане е необходимо да се вземат допълнителни мерки. Целият токов проводник до електрода трябва да бъде надеждно изолиран, за да се сведе до минимум безполезен ток на утечка. По принцип, рязането се извършва с метален топим електрод, който осигурява тесен разрез с висока производителност. Електродите са изработени от нисковъглеродни стомани с диаметър 6-7 mm, дължина 350-400 mm, с дебелина на покритието 2 mm. Покритието е защитено от вода чрез импрегниране с парафин, целулоиден лак или други влагоустойчиви материали. мощност постоянен ток директната полярност трябва да бъде с 10-20% повече, отколкото при рязане на въздух поради силното охлаждане на основния метал и електрода. Рязането се извършва по метода на лагеруване. Могат да се използват също въглеродни или графитни електроди.

Процесът, до известна степен механизиран, е гравитационен електродъгово заваряванепри което пръчковидният електрод, прикрепен към устройството, се движи, докато се топи под действието на гравитацията. Източникът на топлина, необходим за разтопяване на електрода и заваръчния метал, е дъга с дадено напрежение и интензитет. Енергията за неговото светене се получава от заварен източник на постоянен ток със стръмни характеристики за отстраняване на накип или променлив ток. Заваръчният ток варира в зависимост от диаметъра на електрода, неговия тип и положение на заваряване.

Вариант на електрическото дъгово рязане е електрическото кислородно рязане с изгаряне на дъгата между продукта и тръбния стоманен електрод, през който се подава кислород за рязане. Използвайте метални, въглеродни и графитни електроди. За електроди се използват стоманени безшевни тръби с външен диаметър 5-7 mm. В въглеродни или графитни електроди в аксиалния канал се вкарва медна или кварцова тръба. За да се увеличи електрическата проводимост и да се увеличи механичната якост на електрода, прътите се покриват отвън с метална обвивка, върху която се нанася водоустойчиво покритие. Недостатъците на тези електроди са техният голям диаметър (15-18 mm), който не позволява на електрода да бъде вкаран в отрязаната кухина. Използват се също карборудни електроди със стоманена обвивка и водоустойчиво покритие. Електрокиселинното рязане се извършва при постоянен ток на пряка полярност на дълбочина до 100 m.

По-малки стойности се приемат за заваряване в задължителни позиции като таван, стена и първи шев, т.е. шънт. Твърде ниската интензивност води до нестабилна дъга на огъня и прекомерно спрей и нежелано прегряване на капака. Методът на заваряване с покрити електроди е най-гъвкав, защото се използва в комбинация: - както тънки, така и дебели елементи. От друга страна, елементи с дебелина повече от 4 mm са многопластови; - различни видове и марки метали и сплави.

Основно заварени нелегирани и легирани стомани, чугун и никел, мед и техните сплави; - всички видове конектори във всяка позиция, в полеви условия, на височина, защото устройствата са прости и лесно прехвърляни. Предимства и недостатъци на технологията за рязане на кислород Недостатъци: голям диапазон на дебелината на перпендикулярния ръб с ниска цена на рязане на ниска цена на машината.

Въздушно-дъговото рязане се основава на топене на метал по линията на рязане чрез електрическа дъга с интензивно отстраняване на разтопения метал от въздушния поток, а за обработка на повърхността се използва въздушно-дъгово рязане, но може да се използва за сепарационно рязане. По време на сепарационното рязане електродът се задълбочава по цялата дебелина на отрязания метал.

Широки отвори и зона на прекъсване, устойчивост на неръждаема стомана и киселина, както и други материали като алуминий, мед и др. Не може да се намали, дълго време пиърсинг. Предимства и недостатъци на технологията за плазмено рязане Предимства: Висока скорост на рязане без отопление - Бързо рязане на тясна зона за рязане - Относително нискотемпературен ефект върху целия материал, поради висока скорост и тесен температурен разрез. голямо количество газове и пари се различават в областта на режещия ефект с трудност при поддържане на перпендикулярния ръб.

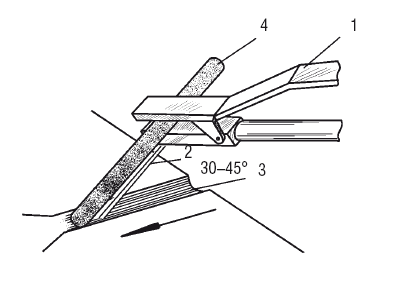

За повърхностно и разделяне на въздушно-дъговото рязане се използват горелки за изграждане на маркучи с високо налягане, 1-58, разработени от ВНИИАвтогенмаш (фиг. 54).

В момента е разработен и произведен нож RVD-4A-66.

Режещият инструмент е снабден с дръжка 5 с клапан 4 за подаване на сгъстен въздух. Въглеродният електрод 1 се захваща между фиксираната 3 и подвижната 2 челюсти. Сгъстеният въздух излиза през два отвора в гъбата 3. Той се подава в режещия инструмент през маркуч през нипел 6 под налягане 4-5 kgf / cmg и издухва разтопения метал от точката на рязане. Показва позицията на режещия инструмент с разделяща повърхност. Обхвата на електрода не трябва да надвишава 100 mm. При рязане с въглероден електрод ширината на жлеба трябва да бъде с 1-3 mm по-голяма от диаметъра на електрода. За да се увеличи издръжливостта на работата, въглеродните електроди се покриват със слой от мед с дебелина 0,06-0,07 mm (HP електроди). Изпълнението на въздушно-дъговото рязане на променлив ток е по-ниско, отколкото при постоянно.

Недостатъци: welding Ниски характеристики на заваряване, особено при тежка заварка, welding Ниска скорост на заваряване, to Необходимост от отстраняване на шлака и замяна на електроди, което допълнително намалява ефективността на процеса of Качеството на заваряването силно зависи от способността на заварчика. Sens Висока чувствителност към влага - относително висока цена на заваръчните материали в сравнение с други методи, amounts големи количества изпускани газове и заваръчни газове.

Имахме възможността да тестваме възможностите на това устройство в нашата редакционна работилница. Характеризира се с ефективност от 80%. Теглото му е 9 кг, а номиналният работен цикъл е 60%. Това е едно от най-големите важни параметрихарактеризиращ заварчика. Работата на инверторната заваръчна машина се състои в значително увеличаване на честотата на консумираната ток от мрежата. В резултат на това дори относително малките трансформатори позволяват високи заваръчни токове, Използването на инверторна технология може значително да намали теглото на заваръчната машина и да получи стабилен ток, дори когато се захранва от генератори.

Технология за дъгово рязане

Разработени и използвани са няколко начина за рязане на метали (стомана, чугун, цветни метали) с електрическа дъга.

1. Дъгово рязане на метали чрез:

1) електрод за топене на метал. Този метод се състои в топене на метал с по-висок ток (с 30–40% повече, отколкото при електродъгово заваряване).

Вградените температурни сензори предпазват устройството от прегряване поради прегряване. За всеки режим на работа, производителят е предоставил специализирано оборудване. Когато заварявате електродите, прикрепете дръжката и държача на електрода към заваръчната машина. Изборът на поляризация зависи от вида на заварения материал и от използваните електроди. В случай на праволинейна поляризация, държачът на електрода е свързан към отрицателен изход, а държачът за маса е свързан към положителния извод. При това разположение електродът ще се нагрее по-малко от заварения метал.

Електрическата дъга възбужда в горния край в началото на среза и постепенно я премества надолу по ръба (фиг. 73).

Капки от електродни покрития с течен метален визьор. В допълнение, той изолира електрода, предотвратявайки неговото затваряне към метала.

Фиг. 73. Схема за рязане с метален топящ електрод

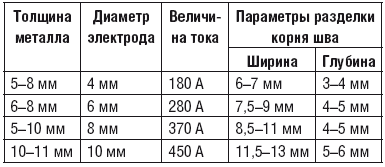

Рязането по този начин има редица недостатъци, по-специално, той е с ниска производителност и дава ниско качество на рязане. Режимите, при които се извършва рязането, са представени в таблица. 39;

Това ще доведе до по-бавно топене на електрода и свързването на компонентите ще се извърши с по-дълбоко топене. За обратна полярност, свържете държача на електрода към положителния, а държача на масата към минуса. Този тип съединение се използва за заваряване на висококалорична, легирана стомана и специална стомана, чувствителна към прегряване. Освен това металните листове са по-добре заварени с тази поляризация. Производителят препоръчва заваръчни електроди до 2,5 мм. Работата на дъгата беше много проста.

Това се отнася както за рутиловите, така и за базовите електроди. След дъгата, дъгата е стабилна и процесът на заваряване продължава без прекъсване. Фугите могат да бъдат сгънати равномерно, а фугите се разтопяват до желаната дълбочина. Дори и при дългосрочно заваряване термичният превключвател не работи. Заварчикът има специална индикаторна светлина, когато прегрее. Оставете машината да се охлади и след това продължете със заваряването. за заваръчна машина трябва да работи.

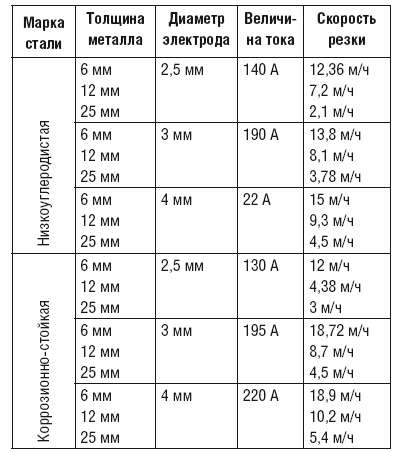

Таблица 39

Примерни режими на рязане на метал с консумиращ електрод

2) въглероден електрод. Този метод се използва при рязане на чугун, цветни метали и стомана, когато не е необходимо стриктно да се спазват всички размери, а качеството и ширината на рязането не играят никаква роля. В този случай рязането се извършва чрез топене на метал по разделителната линия. Рязането се извършва при постоянен или променлив ток от горе до долу, позициониране на разтопената повърхност под лек ъгъл спрямо хоризонталната равнина, за да се улесни изтичането на течен метал. Режимите на рязане са представени в Таблица. 40.

3) нетопящ волфрамов електрод в аргон. Този метод на рязане се използва рядко, главно при работа с легирани стомани и цветни метали. Нейната същност е в това, че към електрода се подава ток, чиято стойност по време на заваряване надвишава 20-30%, а металът се претопява.

Таблица 40

Приблизителни режими на рязане на стомана с въглероден електрод

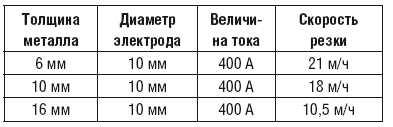

2. Рязане с кислородна дъга (фиг. 74). В този случай металът се разтопява от електрическа дъга, която се възбужда между продукта и електрод от пръчка, направена от нисковъглеродна или неръждаема стомана (външният диаметър е 5–7 mm, вътрешният диаметър е 1-3,5 mm), след което се изгаря в поток от кислород, доставян от отвори на тръбата и окисляващ метал и издухан. Кислородно-дъговото рязане се използва главно при подводни работи.

Фиг. 74. Схема на оборудването на пощата за кислородно-дъгово рязане: 1 - захранване (трансформатор); 2 - регулатор; 3 - прекъсвач; 4 - кабел; 5 - електрически държач; 6 - електрод; 7 - фреза RGD-1–56; 8 - кислородна тръба; 9 - бутилка кислород; 10 - скоростна кутия

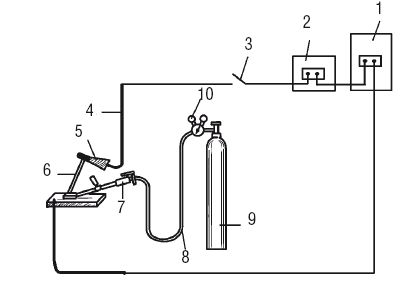

3. За рязане с въздушна дъга (фиг. 75), металът се стопява чрез електрическа дъга, възбудена между продукта и въглеродния електрод (плоча или кръг), и се отстранява с поток от сгъстен въздух.

Фиг. 75. Схема на въздушно-дъговото рязане: 1 - резач; 2 - поток от въздух; 3 - жлеб; 4 - електрод

Процесът на рязане се извършва чрез постоянен ток на обратна полярност (с пряка полярност, отоплителната зона е по-широка, което създава трудности при премахването на метал) или променлив ток.

Величината на тока се определя по формулата:

където I е токът;

К - коефициент 46-48 и 60-62 А / мм за въглеродни и графитни електроди;

d е диаметърът на електрода.

За този метод се използват специални фрези, които са от два вида и поради това предлагат различни режими на рязане:

Фрези с последователно разположение на въздушната струя;

Фрези с пръстеновидно разположение на въздушния поток.

Аеродинамичното рязане се разделя на два вида, които съответстват на различни режими (табл. 41 и 42):

Повърхностно изрязване, използвано за рязане, оформено в метал или заварен шев дефекти, подгъв на кореновия шев и скосяване;

Разделителното рязане се прилага при обработка на неръждаема стомана и цветни метали.

Таблица 41

Приблизителни режими на повърхностно въздушно-дъгово рязане

Таблица 42

Приблизителни режими на разделяне на въздушно-дъговото рязане

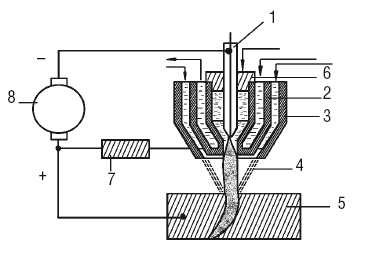

4. Плазмено-дъгово рязане, чиято същност се състои в това, че металът се стопява чрез мощен дъгов разряд, концентриран върху малка част от повърхността на отрязания метал и се отстранява от зоната на рязане с високоскоростен газов струя. Студеният газ, влизащ в горелката, се движи волфрамов електрод и в зоната на изпускане той се превръща в плазма, която след това изтича през малка дупка в медната дюза под формата на ярка блестяща струя с висока скорост и температура, достигаща до 30,000 ° C (или повече). Схематична диаграма Плазмено-дъговото рязане е показано на фиг. 76.

Плазменото рязане може да бъде независима или зависима дъга. В този случай те говорят за плазмена дъга от пряко или непряко действие.

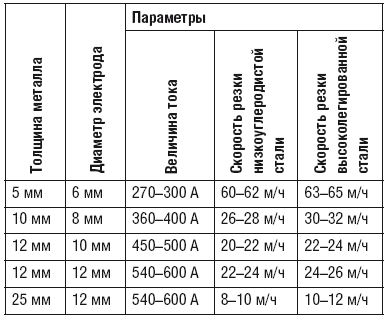

Режимите на рязане, които могат да бъдат ориентирани, са графично представени в Таблица. 43.

Фиг. 76. Схема на процеса на плазмено-дъгово рязане: 1 - електрод; 2 - дюза с водно охлаждане; 3 - външна дюза; 4 - плазмена струя; 5 - метал; 6 - изолираща шайба; 7 - баластна устойчивост; 8 - захранване

5. Аркиране под вода. В течна среда, като вода, можете да създадете мощен дъгов разряд, който, имайки висока температура и значителен специфичен топлинен капацитет, ще може да се изпари и дисоциира течността. Разрядът на дъгата съпровожда образуването на пари и газове, които ще влязат заваряване дъга в действителност, дъгата ще бъде в газообразна среда.

Таблица 43

Приблизителни режими на плазмено-дъгово рязане на два вида материали

Стабилна заваръчна дъга от стандартни източници на енергия ще се дава от въглеродни и метални електроди.

За да се режат под вода, те трябва да бъдат покрити с дебело водонепроницаемо (парафиново импрегнирано) покритие, което при охлаждане отвън ще се стопи по-бавно от електродния прът. В резултат на това в края му се оформя малък чашковиден визьор, поради което ще се осигури стабилността на газовата обвивка и изгарянето на дъгата.