Полярност напред или назад при заваряване с инвертор. Какво е причинило избора на полярност? Ефектът на полярността по време на заваряване.

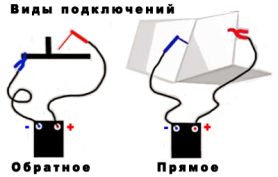

Заваряването на метали с постоянен ток може да се извършва в два режима: с директна полярност и обратно. Директната полярност по време на заваряване е, когато минусът е свързан към електрода, към металната заготовка плюс. При заваряване с обратна полярност е вярно обратното, т.е. плюс е свързан към пръта, минус към продукта.

При заваряване с постоянен ток на върха на електрода се образува топлинна точка, която има висока температура. В зависимост от това кой полюс е свързан с електрода, температурата на върха му също ще зависи и съответно режимът на заваръчния процес ще зависи. Например, ако е свързан с консуматив плюс, то в края му се образува анодно петно, температурата на която е равна на 3900С. Ако е минус, се оказва катодното място с температура 3200C. Разликата е значителна.

Импулсно предаване на предаване импулс аксиално предаване с късо съединение. През 70-те години, с развитието на електрониката, се осъществи по-нататъшно прехвърляне на метален импулс въз основа на разбирането на връзката между скоростта на подаване на тел за заваряване и честотата на нейното топене, което доведе до разработването на синергичен контрол с един вал, който сега все повече се въвежда за заваряване на корозия цветни метали. Най-новата заваръчни източници ви позволява да следите и контролирате електронната поща.

Дъги в реално време. Дъги на различни производители на тези устройства. Всеки производител използва различни търговски наименования за тези приложения, но физическата природа на тези процеси винаги е една и съща - разбиране и разбиране на процесите на прехвърляне на заваръчния метал и тяхното управление.Следната картина на видовете трансфер на заваръчния метал и тяхната използваемост според дебелината на заварката. Това дава предимства на приложения, които са чувствителни към размера на входящата топлина, например заваряване на неръждаеми стомани, заваряване с изискването за минимизиране на смесването, заваряване на алуминий и неговите сплави до дебелина.

Какво дава.

- При заваряване с полярност с постоянен ток основният температурен товар пада върху металната заготовка. Тоест, то се затопля по-силно, което ви позволява да задълбочите корена заварен шев.

- Когато се заварява с ток с обратен полярност, температурата се концентрира на върха на електрода. Това означава, че основният метал се загрява по-малко. Следователно, този режим се използва главно при свързване на заготовки с малка дебелина.

Необходимо е да се добави, че режимът на обратна полярност се използва и при свързване на високо-въглеродни и легирани стомани, неръждаема стомана. Това са онези видове метали, които са чувствителни към прегряване.

Около 5 mm, заваряване на високоякостни стомани, заваряване на сплави на никелова основа и др. Друго предимство е възможността за по-добър контрол на топилната вана в сравнение с душ, но също и късо съединение, което позволява заваряване на места, като се използват предимствата, характерни за душ.

Що се отнася до намаляване на преноса на топлина, този процес е чувствителен към образуването на фрагменти или порьозност. Следователно, използването на импулсно предаване на заваръчния метал трябва да бъде придружено от повишена предпазливост при пускането в производство. В противен случай, тези съвременни източници все повече се използват за приложения, при които постигнатите резултати както в качеството на заваряването, така и в производителността, не постигат резултати, постигнати при използване на конвенционален източник за късо съединение или буре.

Внимание! Тъй като температурата на анодното и катодното място е различна, тогава от правилната връзка заваръчна машина ще зависи от потока на електрода. Тоест, обратната полярност при заваряване с инвертор е превишаване на електродите.

В процеса на заваряване с постоянен ток е необходимо да се гарантира, че металът на заготовката се загрява добре, почти до състоянието на стопения. Това означава, че трябва да се оформи заваръчна вана. Това е пряката и обратна полярност на режима на заваряване, която влияе на качеството на банята.

Това е нещо, което някога е било често срещано в една производствена организация, т.е. необходимостта от придобиване на нови технологии, придобиване на собствено ноу-хау и прилагане на специфични знания, но това ще ни доведе до новооткритите области като управление на знанието или управление на знанието или още по-добре. поддържане и развитие на базата от знания на организацията. Нивото на познание не е задължително да съответства на обема на обработваните данни, а напротив, в съответствие с настоящите тенденции, води до влошаване на знанията, както в случая с чешкото образование.

- Ако силата на тока е висока, което означава, че температурата на нагряване също ще бъде висока, металът ще се нагрее до такова състояние, че електрическата дъга просто ще я отблъсне. Няма нужда да говорим за някаква връзка тук.

- Ако, напротив, токът е твърде малък, металът няма да се нагрее до необходимото състояние. И това също е минус.

С директна полярност вътре в банята, ще се създаде среда, която е лесна за насочване на електрода. Той се разпространява, така че едно движение на пръта създава ориентацията на заварката. В същото време лесно се контролира дълбочината на заваряване.

През последното десетилетие управлението на знанието се превърна в ново заклинание, но се основава на това, което предишните поколения са знаели за трансфера на знания и знания. В областта на технологиите можем да го наречем "правилната инженерна или техническа практика". Тогава материалното съдържание на добрата инженерна практика зависи от съответните практики.

Дори истински технически стандарти могат да бъдат намерени дори в области като добра инженерна практика. Новите компютърно контролирани източници и процеси водят до значително намаляване на изискванията за заваряване. И не на последно място, тези съвременни източници се използват в заваряващите училища, защото за разлика от предишните поколения можем да намерим кандидати, които трябва да преминат изпита, независимо от реалните им възможности, а това е още по-взискателно за класическите индустриални източници. както по отношение на СПА по отношение на източника.

Между другото, скоростта на движение на електрода пряко влияе на качеството на крайния резултат. Колкото по-висока е скоростта, толкова по-малко топлина навлиза в зоната на заваряване, толкова по-малко се затопля основният метал на заготовките. Намаляването на скоростта увеличава температурата в заваръчната вана. Това означава, че металът се загрява добре. Затова опитни заварчици поставят повече ток на инвертора. Но качеството на заварката се контролира точно от скоростта на движение на електрода.

Високо квалифицирани и квалифицирани заварчици и модерни технологии няма да получат, след като са преминали съответните курсове, и систематични практически и образователни дейности в тези области и да запазят придобития опит в организацията. В същото време обаче почти недостъпна е професионалната литература и знанието как да се коригират параметрите и да се използват за съответното приложение. На практика повечето инженери и заварчици предпочитат да избягват тези процеси. Без реална регистрация на формата на импулса на осцилоскоп е невъзможно да се контролира импулсното заваряване в техническата практика и да се оцени т.нар. Термично натоварване, което е една от основните стойности на контрола.

Що се отнася до самите електроди, изборът на полярност се дължи на материала, от който е направен, или на типа покритие. Например, използването на обратна полярност в DC заваряване, което използва въглероден електрод, води до бърза консумация на заварени пръти. Защото при високи температури въглеродният електрод започва да се разпада. Следователно този изглед се използва само в режим на директна полярност. Чистият непокрит метален прът, напротив, запълва заваръчния шев с обратна полярност.

Впоследствие този процес беше разширен до заваряване на неръждаеми стомани, никел, мед, месинг, бронз, титан, цирконий и метални сплави, които по това време бяха трудно заварени или неотопляеми. Значително развитие на процеса се извършва през 50-те и 60-те години на миналия век поради бързото развитие на ядрената, ракетната, авиационната и военната промишленост. Първоначално тя е била използвана като водороден газ преди Втората световна война, така че първоначалното наименование на процеса на заваряване е „атомен водород“.

Въпреки това, тъй като магнезиевите сплави са лесно запалими, заваряването на атомния водород не е безопасно и е приложимо. Първоначално това е разработването на горелки с водно охлаждане, тъй като използването на кабели с полюс между електродите означава значително прегряване и топлинни натоварвания на горелката. Методът е предназначен за магнезиеви сплави със защитна атмосфера от хелий. Също така, изображението на дюза за горелка на модерен патент, което ясно не позволява адекватна защита на газа и неговия ламинарен поток.

Дълбочината и ширината на заварката също зависят от използвания режим. Колкото по-голям е токът, толкова по-голямо е проникването. Това означава, че дълбочината на заварката се увеличава. Всичко е свързано с подаването на топлина от дъгата. Всъщност, това е количеството топлинна енергия, преминаваща през единица дължина на заваръчния шев. Но е невъзможно да се увеличи тока до безкрайност, дори и независимо от дебелината на заварените метални заготовки. Тъй като топлинната енергия създава натиск върху разтопения метал, което води до неговото изместване. Крайният резултат от такова електрическо заваряване при висок ток е изгаряне на заваръчната вана. Ако говорим за влиянието на директната и обратната полярност при заваряване с инвертор, по-голяма дълбочина на топене може да се осигури чрез режим на обратна полярност.

Впоследствие този въпрос беше решен от Линда. Фигура: Патентен асансьор Russell Meredith Northrop Aircraft - цялостната конфигурация на процеса на заваряване. Фигура: Патентен асансьор Ръсел Мередит Самолет - част от заваръчната горелка. Фигура. Интересен факт е, че по това време се използва неводородния волфрамов електрод на полюса. Знанието, което имаме днес за влиянието на участието на полярността и на ефекта на защитните газове, тогава беше неизвестно. Това съединение води до прекомерно прегряване на горелката и до интензивно разработване на горелки с водно охлаждане.

Някои характеристики на заваряване с директна полярност

Определя се това, което е пряка полярност. Посочени са някои качества. заварки при провеждане на процеса на свързване в режим на директна полярност. Но имаше някои фини точки.

- В заваръчната вана, метал от електроди или материали за пълнене се прехвърля в големи капки. Това е, първо, голям метален спрей. Второ, увеличаването на коефициента на проникване.

- В този режим електрическата дъга е нестабилна.

- От една страна, намалява дълбочината на проникване, напротив, намалява включването на въглерода в масата на метала на детайла.

- Правилно загряване на метала.

- По-малко нагряване на електродната пръчка или тел за пълнене, което позволява на заварчика да използва токове с по-висока стойност.

- При някои материали за заваряване се наблюдава увеличаване на скоростта на отлагане. Например, когато се използват топящи се електроди в инертни и някои активни газове. Или когато се използват пълнежни материали, които се прилагат при потоци от определени видове, например, клас OSTC-45.

- Между другото, пряката полярност засяга и състава на материала, който се намира в шева между две метални заготовки. Обикновено въглеродът практически липсва в метала, но силиций и манган присъстват в големи количества.

Характеристики на заваряване на обратен ток

Заваряването на тънки детайли е процес с повишена трудност, тъй като винаги има риск от изгаряне. Следователно те са свързани с режима на обратна полярност. Но има и други методи за намаляване на опасността.

По-късно тя е прехвърлена към монтиращи електроди на полюса - и двадесети век се използва и за първия импулсен времеви процес, като двата вида съединения се използват за повечето метали днес. През последните десетилетия в този процес се наблюдава по-нататъшно развитие на автоматизирани процеси, използващи предимно пулсиращ режим и автоматично вмъкване на студена или гореща жица. Следователно процесът е през втората половина на века на по-нататъшното развитие.

В тази схема заваръчната тел се подава от захранващия механизъм, докато е свързан към отделен източник на захранване, осигурявайки текущата стойност точно преди мястото, където токът причинява стопяване на телта. Процесът на подаване на горещата жица като страничен ефект предизвиква много ниско ниво на водород в заваръчния метал.

- Намалете потенциала на тока, за да намалите температурата на детайла.

- Заваряването е по-добро периодичен шев, Например, направете малка част в началото, след това преместете в центъра, след това започнете да скачвате от противоположната страна, след това започнете да готвите междинните секции. Като цяло схемата може да бъде променена. По този начин можете да избегнете изкривяването на метала, особено ако дължината на фугата е повече от 20 см. Колкото по-заварени са секциите, колкото по-къса е всяка секция, толкова по-нисък е процентът на изкривяване на метала.

- Много тънки метални заготовки са заварени с периодично прекъсване на електрическата дъга. Това означава, че електродът се изтегля от зоната на заваряване, след което веднага се възобновява и процесът продължава.

- Ако се извърши заваряване при припокриване, двете заготовки трябва да бъдат херметично притиснати един към друг. Малка въздушна междина води до прегаряне на горната част. За да създадете плътно прилягане, трябва да използвате скоби или всякакво натоварване.

- Когато се присъединяват към заготовките, по-добре е да се сведе до минимум разстоянието между частите и в идеалния случай няма да има никаква празнина.

- За заваряване на много тънки детайли с неравни ръбове, е необходимо да се постави материал под фугата, който да поеме топлината на процеса добре. Обикновено за това се използва медна плоча. Може и стомана. В този случай, колкото по-голяма е дебелината на спомагателния слой, толкова по-добре.

- Възможно е да се издуват краищата на заварените продукти. Ъгъл на завиване - 180 °.

Електрическа дъгова заварка може да се извърши с оборудване, което произвежда пряк или променлив ток. Ако работата на променлив ток няма нюанси по въпроса за правилното свързване на масата и държача на електрода, тогава при заваряване постоянен ток полярност заваръчни електроди е от голямо значение.

Това решение предлага различни компании с модерни горелки, като част от непрекъснатото подобряване на ергономичността на горелките и „подобряване“ на техните продукти. Процесът може да бъде използван без добавяне на заваръчен пълнителен материал или добавяне на допълнително количество тел за пълнене към точката на топене на основния материал, обикновено под формата на нарязани телове или жици, навиващи се в случай на автоматично заваряване. При автоматичното заваряване все още може да се разграничи автоматичното подаване. заваръчна тел студено или горещо.

Общи понятия

В зависимост от това кой полюс на заваръчната машина е свързан към държача, се определят видът и характеристиките на режима на заваряване:

- Заваряването на права полярност включва свързване на положителния полюс към детайла, който трябва да се съедини (маса), и отрицателен към държача на електрода.

- За да се извърши работа с обратна полярност, полюсите се обръщат (плюс държача, минус масата).

Въпреки че се прилага полярността на електродите, DC заваряването има общи характеристики в сравнение с прилагането на променливо напрежение:

Администрирането на горещата жица е, че жицата е свързана с "спомагателния" източник заваръчен токза увеличаване на мощността на заваряване. В момента разработваме и прилагаме автоматични процеси с използване на импулсни скорости на подаване на заваръчна тел.

Защитният електрод от атмосферата и заваръчната вана от атмосферата са инертен газ - обикновено аргон или хелий или тяхната смес. Особено за заваряване на метали с висока реактивност към околната атмосфера е необходимо да се използва инертен газ, който да защитава в достатъчна степен заваръчната вана от кислород във въздуха. Процесът е подходящ за тънък материал от около 1 mm до дебелина. От 3, 5 до 5, 0 mm.

Заваряване на права полярност

При този метод за свързване на електродите детайлът се подлага на по-голямо нагряване, а не на, Този режим се характеризира с освобождаване на много по-голямо количество топлина.

Основната характеристика на този процес е висококачествените заварки по отношение на отсъствието на шлака и много ефективната защита на заваръчната вана и прилежащите зони на основния материал. защитен газ, отлична способност за контрол на заваръчния басейн и целия процес се топи в ръчния процес на заваряване. Методът е приложим за всички позиции в производството и монтажа.

Заваръчният шев и коренът на шва имат висока геометрична точност и еднаквост на чертежите, стандартът е постигнат заварени съединения висококачествена, висококачествена повърхност без дефекти, влияещи на якостта и устойчивостта на умора.

Затова се препоръчва заваряване с директна полярност за следните операции:

- Рязане на метал с всякакъв вид електроди.

- Заваръчни заготовки със значителна дебелина.

- Работи се с метали с по-висока точка на топене.

Именно в тези случаи се изисква нагряване на детайлите до по-високи температури и за извършване на тези работи е необходимо значително разсейване на топлината.

По-ниските производствени и квалификационни изисквания за заварчиците са недостатък на процеса. Това елиминира усилията за почистване на повърхността на заваръчната шлака, само с четка. В случай на устойчиви на корозия материали, то се извършва чрез пасивиране на повърхността. Процесът е универсално приложим за най-често заварените метали.

За предпочитане е процесът да се използва за заваряване на други трудни за заваряване материали, като например алуминий и негови сплави, магнезий и негови сплави, мед, титан и т.н. неръждаема стомана и неръждаема стомана, титан и неговите сплави. Когато се използва за заваряване на нисковъглеродна стомана, процесът е склонен към образуване на пори и изисква внимателна подготовка на ръба на заваряване, заваръчни параметри и осигуряване на защита - подходящ за взискателни заварки с корен, образувайки защитен газ.

Заваряване с обратна полярност

В този случай, електродът се подлага на повече нагряване, така че по-малко топлина се прехвърля към детайла.

В този случай, електродът се подлага на повече нагряване, така че по-малко топлина се прехвърля към детайла.

Заварки с висока якостна и корозионна устойчивост осигуряват правилната технология и избор на допълнителни заваръчни материали. Друга област на приложение е възможността за заваряване на различни материали - напластяване на мед и неговите сплави, стомана, стомани за облицовка на никел, инструментални стомани и заваряване, като например напластяване на кобалт.

Когато промяната на напрежението води до малка промяна на тока. Те са източници на енергия, предназначени за заваряване с електроди. Лесни за използване източници на запалване. с помощта на механичен контакт волфрамов електрод докосване на основния материал.

Поради това електродите с обратна полярност позволяват извършването на работа в по-мек (деликатен) режим.

Това е уместно в много случаи, например, заваряване на неръждаема или тънколиста стомана, сплави, които са чувствителни към топлина.

Също така такава връзка се използва за работа в среда на защитни газове или потопен флуид.

Определяне на необходимата полярност

Има много спорове за това как да се определи полярността на електродите по време на заваряване, като всяка страна дава правилните, привидно аргументи. Противниците на горната версия се позовават на учебниците по технологии. заваряване, публикувана в средата на миналия век, като се има предвид, че посочената в тях информация е най-правилна.

Но си заслужава да се има предвид, че оттогава има значително подобрение. заваръчна техника и консумативи. Ето защо, въз основа на препоръки за остарели технологии, все още не си струва. Най-правилно е избора на полярност, описан по-горе.

Има и друга група заварчици, които вярват, че всяка работа е по-добра (или по-скоро по-удобна) да се изпълнява изключително при обратна полярност. Това се дължи главно на факта, че в този режим електродите се придържат по-малко и няма риск от изгаряне на метал. Но появата на инверторната технология за заваряване решава този проблем.

Струва си да се обърне внимание на вида на електродите. Има марки, които могат да се използват само с пряка или обратна полярност, нарушаването на препоръките на производителя може не само да усложни процеса на заваряване, но и да го направи невъзможно по принцип.

Към днешна дата производителите вече предлагат електроди, които могат да работят при всяко напрежение и различна полярност.

Правилният избор на полярност на електродното свързване помага да се опрости процеса на заваряване и да се подобри качеството на шва.