Лазерно заваряване и други иновативни технологии за заваряване. Заваряване на лъчи

Електронно лъчево заваряване Тя се основава на принципа на нагряване и топене на свързаните елементи, който се извършва с помощта на електронен лъч. В ролята на емитера, в тази ситуация, действа. Той излъчва частици, като електрон, който може да набере скорост поради електрическо поле. Такова поле се характеризира с високо ниво на напрежение. Електроните се ускоряват до много високи скорости, които могат да се сравнят със скоростта на светлината. В резултат на това те са свързани с тънък лъч, концентриран от радиатора към заваръчната част, която действа като анод.

Електронен лъч заваръчен процес може да се извърши само във вакуум, със стойност не по-ниска от 4-10 mm Hg. Чл. Ако тази стойност е по-ниска, по-голямата част от енергията ще трябва да се използва за йонизиране и загряване на газовете от външната среда. Когато анодът отговаря на електрони, последните дават първо своята кинетична енергия под формата на топлина.

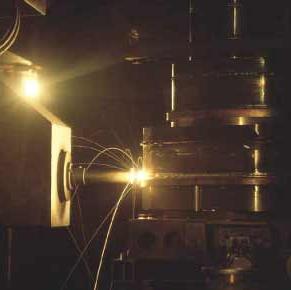

Електронен лъч за заваряване

Основният компонент на инсталацията за електронно-лъчево заваряване е пистолетът (заваръчен-електронен). Той е проектиран да приема и ускорява електрони. Освен това той служи за събиране на електронния лъч. Пистолетът е разположен директно във вакуумната камера, в който се поставя заваръчният елемент и механизмът за придвижване на детайла.

Има следните видове инсталации:

- универсален;

- специализиран;

- висок вакуум;

- междинен вакуум;

- камера.

Обхват на електронно-лъчево заваряване

Горният метод се използва за заваряване на няколко вида метали, по-специално чисти, активни и огнеупорни. Той се отнася и за чувствителни метали към ефектите на газовете. Поради факта, че има някои трудности при изграждането на вакуумни камери с впечатляващи размери, само малки детайли са заварени, както е описано по-горе.

Подобни свойства имат кохерентно заваряване на светлинния лъч, което се извършва с помощта на лазер, т.е. , Светлинният лъч, характеризиращ се с високо енергийно съдържание, може да заварява и разрязва не само метали, но и други материали. Този процес се извършва без вакуум.

Като всеки друг вид заваряване, електронен лъч Той има предимства и недостатъци.

Предимствата включват:

- по този начин металите могат да бъдат заварени едновременно, чиято дебелина е в диапазона от 0.1 до 200 mm;

- за разлика от метода на дъгата, електронният лъч използва повече от 10 пъти по-малко енергия;

- този метод се характеризира с липсата на концентрация на разтопения метал от газове.

Основният недостатък на електронно-лъчевата заварка е необходимостта от създаване на вакуум.

Същността на ефекта на електронния лъч е да преобразува кинетичната енергия на насочен електронен лъч в обработваната зона в топлина. Електронно-лъчевото заваряване (по-нататък - ELS) се извършва чрез топене на краищата на основния метал с рязко фокусиран поток от електрони, ускорен от електрическо поле с потенциална разлика ≥ 1 0 ... 100 kB. В резултат на това електронният лъч в областта на третиране осигурява висока плътност на мощността. Според този индикатор електронният лъч значително надвишава традиционните заваръчни източници на топлина (електрически) и е втори след лазера (Таблица 1). Металът на заварка, както и при други методи на заваряване на топене, има отливка.

Електроните с достатъчно висока енергия могат да проникнат в материала, който се обработва, до определена дълбочина. Максималната дълбочина, през която един електрон преминава, губи енергията си в зависимост от ускоряващото напрежение и плътността на материала, който се обработва и може да се изрази чрез зависимостта. δ = 2.35 10 -12 U 2 / ρ, където δ - дълбочина на проникване, cm; U - ускоряващо напрежение, B; ρ е плътността на обработения материал, g / cm3. Така, за стомана с плътност 7,8 g / cm 3 при U = 60 kV δ ≈ 12 микрона. Следователно, енергията на електронния лъч се превръща в топлина вътре в тънък повърхностен слой. Взаимодействието на електронния лъч с обработвания материал причинява редица явления, които влияят върху проектирането и конструирането на заваръчни машини. Термичното и рентгеново лъчение, отразените, вторичните и термичните електрони леко намаляват ефективната енергийна фракция на електронния лъч за нагряване и стопяване на заварения метал. Стойностите на ефективната ефективност при електронно-лъчева заварка са около 0,85 ... 0,95. По този начин, електронният лъч се сравнява с други източници на енергия за заваряване, използвани за заваряване на термоядрения синтез, което е най-ефективно.

Когато е изложен на електронен лъч с относително ниска плътност на мощността (до 1 10 5 W / cm 2), процесът на електронно-лъчево заваряване е подобен на процеса на конвенционално заваряване. електродъгово заваряване, Проникването е значително ограничено в дълбочина и в напречно сечение, близки по форма към полусферата. Такъв процес се прилага за заваряване на малки дебелини (до 3 мм).

Таблица 1. Плътност на мощността в отоплителната точка заваръчни източници топлина.

Преходът от заваряване на малка дебелина към еднопроходно заваряване на метал с голяма дебелина се извършва с постигане на критичната плътност на мощността q * 2, чиято стойност за повечето метали q * 2 = 10 5 ... 10 6 W / cm 2. В този случай ефективната мощност на електронния лъч вече не може да бъде отклонена в метала чрез топлинна проводимост, а топлинното равновесие на нагряващата повърхност се получава, когато част от метала се изпарява.

Фиг. 1. Типична форма на напречно сечение заварен шев в метал, направен от електронен лъч: H, B, A - съответно дълбочина, ширина и усилване на шва; B, - ширина на заваряване на ниво O, 368H, т.е. на ниво H / e, където e е основата на естествения логаритъм.

Когато плътността на мощността на електронния лъч е до 10 5 ... 10 7 W / cm 2, в зоната на неговото въздействие се появява забележимо изпаряване на метала, повърхността на банята се огъва интензивно и се образува парен-динамичен канал в течния метал до дълбочината на ваната. Образуването на този канал се дължи главно на налягането на отката на частично изпарения метал. Колкото по-голяма е плътността на мощността на лъча, толкова по-силно е нагряването на повърхността на заваръчния басейн и колкото по-ефективно се предава енергията на електронния лъч през цялата дебелина на заварения метал. В този диапазон на плътност на мощността експозицията на електронния лъч се характеризира с явлението „кинжал“ или дълбоко проникване, със съотношение на проникване до неговата ширина до 10: 1 или повече (фиг. 1). Високата концентрация на енергия в лъча позволява да се заварява метал в единичен проход с дебелина до 200 ... 300 mm и при високи скорости на електронно-лъчево заваряване да се получи тесен и дълбок с малка топлинна зона. Напречното сечение на шва има слабо повдигащи или успоредни странични стени, което осигурява минимални ъглови деформации.

Основната характеристика на образуването на канала на проникване при електронно лъчево заваряване при достигане на q 2\u003e q * 2 е, че процесът е автоколебателен по своята същност. При формирането на заварката се наблюдават два вида периодични процеси: периодично изпаряване в резултат на задълбочаване на електронния лъч в метала (с честоти от порядъка на единици и десетки килохерца) и осцилации на течния метал в заваръчната вана, поради периодично "подравняване" на предната стена (с честота около 1 ... 100 Hz).

Електронно лъчево заваряване основно се извършва във висок вакуум (10 -2 ... 10 -3 Pa), по-рядко в обхвата на налягането 1 ... 10 -1 Pa. Високият вакуум се използва като ефективно генериране на електронния лъч и неговото безпрепятствено преминаване (поради липсата на сблъсък на електрони с остатъчни молекули на въздуха) към заваръчния продукт и за създаване на химически инертна среда, съдържаща вредни примеси (водород, кислород, азот) в 10 -100 пъти по-малък, отколкото в аргон от най-висок клас при атмосферно налягане. Това позволява да се получи високо качество при заваряване и техните химически активни сплави, като цирконий, молибден, ниобий и др.

Когато налягането в заваръчната камера се увеличи до 1 ... 10 Ра, разсейването на електронния лъч в пространството на дрейфа към продукта става забележимо, което ограничава възможната дължина на лъча при електронно-лъчево заваряване. При невакуумно бира разсейването на лъча е толкова голямо, че не е възможно да се достигне работното разстояние на пистолет\u003e 10 ... 30 mm.

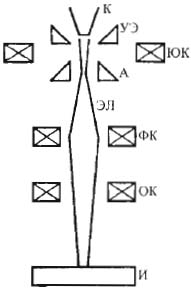

Ric. 2. Типичен електронно-лъчев пистолет: К - катод; UE - контролен електрод; Великобритания - регулиращи намотки; А - анодът; EL - електронен лъч; FC - фокусираща бобина; ОК - отклоняваща бобина; И - заварен продукт.

За заваряване обикновено се използват аксиално симетрични конични, рядко цилиндрични електронни лъчи. Образуването на мощен електронен лъч с малки напречни размери се извършва от заваръчен електронен пушка с високоволтов източник на енергия и системи за управление. Схемата за получаване на електронен лъч е показана на фиг. 2.

Промишлено приложение.

Електронно лъчево заваряване е най-обещаващият начин за комбиниране на продукти от огнеупорни и химически активни и метали (сплави); продукти от термично втвърдени материали, когато топлинната обработка е нежелана, трудна или невъзможна; продукти след окончателна обработка, за да се гарантира минимална деформация на заваряване; набор от дебели и дебелостенни структури с отговорно предназначение.

Най-широко овладяното индустриално приложение на електронно-лъчево заваряване в света в космическата индустрия; ядрена енергия; енергетика; Строителство на турбини; електровакуумно, инструментално и релейно производство; автомобилната индустрия и др.

Електронно-лъчева техника за заваряване.

Както се вижда от многогодишния опит, електронното лъчево заваряване може да бъде успешно извършено (и широко използвано в практиката) в по-ниско положение, на страната, на издигане. Заваряването в долното положение (т.е. вертикален електронен лъч) се извършва както без облицовка, така и върху облицовка и служи за свързване на стомани с дебелина до 40 мм, алуминиеви и титанови сплави с дебелина до 80 мм. Заваряването на страната и при покачването се извършва от хоризонтален електронен лъч за метали от всякаква дебелина без облицовка. За да се предотврати изтичането на течен метал от заваръчната вана, се монтира ограничителна лента.

Подготовка на това как свързващите повърхности на частите, както и самите части при електронно-лъчево заваряване, имат редица характеристики, които се дължат главно на наличието на вакуум в заваряването и на специфичния топлинен източник (т.е., тесен поток от заредени частици).

За да се гарантира високо качество на повърхностите на заваръчните съединения, както външни, така и вътрешни (при проникване през) повърхностите на частите на разстояние ≥100 и ≥20 mm от ръба, при заваряване, съответно, дебели и тънки метали трябва да бъдат почистени от консерванти, мръсотия, ръжда и оксидни филми. Предварителното почистване се извършва механично, а окончателното почистване се извършва в зависимост от заварения метал и степента на грапавост на повърхността, която се почиства с различни физични и химични методи. Непосредствено преди заваряване, външната повърхност на частите, които трябва да се заварят в областта на съединението и съединените повърхности (колкото е възможно през процепа в съединението) могат да бъдат почистени с сканиращ електронен лъч с ниска мощност. В този случай лъчът трябва леко да стопи повърхността, която трябва да се почисти, без да запълва празнината в фугата. За почистване извършете един или два прохода.

Еднопроходното електронно-лъчево заваряване не изисква рязане на ръба. В същото време съществуват определени изисквания за ширината на процепа в фугата. Допустима ширина на процепа върху метали c δ ≤20 ... 30mm при заваряване без добавка 0.1. , .0,2 mm, a c δ \u003e 30 mm е равно на 0,3 mm. Колкото по-лоши и по-високи са изискванията за допустима деформация на изделието, толкова по-високи са изискванията за минималната ширина на процепа.

Рязането на ръбовете на съединяваните части чрез електронно-лъчево заваряване се използва само при необходимост, за да се подобри качеството на заваряване и да се осигури надеждна работа на системите за автоматично следене на фугите.

Специфични дефекти в. \\ T заварки при електронно-лъчево заваряване.

Характеристиките на хидродинамичните, термичните и деформационните процеси при формирането на заваръчната шева по време на електронно-лъчевата заварка водят до образуването на специфични дефекти, които намаляват работните характеристики на фугите.

Фиг. 3. Диаграма на поведението на канала при електронно-лъчево заваряване: а - каналът е свободен от течност; b - отражение на вълната на течния метал от опашната част на банята; затваряне на канала.

В резултат на периодично наводняване на дъното на парадинамичния канал се наблюдава неравномерно проникване с образуването на трионна форма на долната част на границата на зоната на отливката, образуването на пори и дупките за свиване, особено в кореновата част на заварката, поради липсата на течен метал при висока скорост на кристализация и зона с малка големина.

Коренът на шева има типична структура на шип. Всеки пик в корена на шева съответства на скала на повърхността на шева, т.е. за заварката в EBW обикновено е характерна слоеста структура.

За да се предотвратят кореновите дефекти, е необходимо да се образува парадинамичен канал с достатъчно широка долна част и закръгляване на канала. Промяната на формата на канала се осъществява чрез промяна на формата на разпределение на плътността на мощността на електронния лъч в зоната на заваряване, например чрез кръгово сканиране на лъча. Разширяването на корена на шева също намалява риска от не-сливане на заварените части поради появата на остатъчни или индуцирани магнитни полета.

В центъра на шева по цялата му височина, благодарение на нормалния поглътител при свързването на контра-растящите кристали и концентрацията на нископлавни включвания, може да настъпи зона с намалена сила с образуването на надлъжни. Понякога те се наричат средни пукнатини. Височината им обикновено е 2 ... 15 мм, а ширината 0.1 ... 0.3 мм. Трябва да се вземе предвид и високата твърдост на фугата при заваряване на големи дебелини.

С намаляването на скоростта на заваряване (при q 2 = const), дълбочината на канала се увеличава. На изхода на канала каналът може да се срути с течен метал и да се образува кухина (фиг. 3).

Специфичните дефекти на EBW трябва да включват и отклонението на канала на проникване от свързващата линия поради отклонение на гредата с остатъчна намагнитване. За да се елиминира този дефект, се извършва предварително размагничаване на заварения продукт.

От казаното тук следва, че геометрията и качеството на заваръчните шевове в EBW са взаимосвързани по-силно, отколкото при методите на електродъгово заваряване.

Техники за заваряване.

За да се подобри качеството на шва и да се подобри ефективността на процеса на EBW, са разработени и приложени голям брой технологични методи. Най-изучени и одобрени от тях са: образуването на шев с задължително пълно проникване; почистване и наклон на гредата; модулация на лъчевия ток; подаване на пълнител; използване на подложки; преместване и „разделяне” на лъчево заваряване; прилепващи и предварително залепващи проходи. Достатъчно проучени и добре обосновани методи, но не широко използвани, са тандемно и тясно заваряване. Помислете за най-модерните техники.

Пълно проникване на завареното съединение - най-надеждният и най-простият начин за отстраняване на дефектите на корените, минимизиране на ъгловите деформации, намаляване на вероятността от образуване на черупки и пори поради подобрените условия на дегазиране на метала на заваръчния басейн. Когато се заварява в долното положение, тази техника се използва за свързване на метали с δ < 40 мм, а пpи сварке горизонтальным электронным пучком c δ ≤ 400 mm. В последния случай, за да се предотврати изтичането на течен метал от заваръчната вана, се поставя ограничителна лента по долния край на съединението.

Сканиращ електронен лъч. Такива метеорологични почиствания са широко използвани: X-образни, надлъжни, напречни, периферни, елипсови, дъгови и др. с амплитуда от порядъка на диаметъра на лъча, с честоти до 1 ... 2 kHz.

Ефектът от почистването се проявява в промяната на мигновеното и осреднено за периода разпределение на плътността на мощността на електронния лъч. Конфигурацията на заваръчната вана и естеството на хидродинамичните процеси се променят съответно. Поради това, при заваряване на метали с голяма дебелина, диаметърът е значително разширен и каналът е по-стабилен в заваръчната вана, което има положителен ефект върху стабилността на образуването на заваръчни шевове: намалява разплискването на разтопения метал, предотвратява изтичането на стопилката от ваната при заваряване с хоризонтална греда. Чрез промяна на формата на шева се намалява склонността към напукване, удължени кухини и дефекти на корените.

Заваряване с наклон на електронния лъч, При заваряване на по-дебели метали се препоръчва да се прилага постоянно отклонение на електронния лъч по посока на движението му по продукта. В същото време е възможно да се избегне S-образния фронт на кристализация, за да се подобрят условията на дегазиране на стопения метал при заваряване в долното положение и да се осигури форма на металната течност от дълбочината на ваната при заваряване нагоре. В последния случай почти еднакви условия на кристализация на стопилката се създават по цялата дълбочина на заваръчната вана. Експериментално е установено, че ъгълът на отклонение на лъча трябва да бъде 5 ... 7 °. Тази техника позволява да се намали броят на прекъсванията и порите.

Модулация на електронен лъч, За да се намали подаването на топлина при заваряване на тънкослойни (до 1 мм) материали, както и за извършване на точкова заварка, обикновено се използва импулсна модулация на ток на електронен лъч с честота 1 ... 100 Hz. По време на заваряване на шев, честотата на импулсите и скоростта на заваряване се избират така, че отделните стопени части да се припокриват. Модулацията на лъча се използва, за да се предотврати образуването на пукнатини, за да се гарантира възможността за заваряване на тънкостенни малки части.

Многобройни опити за прилагане на модулация на тока на лъча при заваряване на метали със средна и голяма дебелина не намериха широко приложение поради интензивното разпръскване на метал, значителни подрязвания от двете страни на шва.

Електронно лъчево заваряване с добавка, Тази техника понякога се използва за сплав на заваръчния метал, за възстановяване на необходимата концентрация на лесно изпаряващи се елементи в заварката и доста широко, с големи празнини в съединението и за коригиране на дефектите на заваръчния шев.

Качеството на материала за улуци за непрекъснато подаване в заваръчния процес използва пръти, ленти, твърди или нарязани жици, пелети и прах. Най-голямото индустриално приложение е открито заваряване с подаване на запълващ проводник с диаметър 0,8 ... 1,6 mm, особено за ремонт на шевове. Обикновено тел се въвежда в заваръчната баня в задната част на електронния лъч под ъгъл от 15 ... 450 до надлъжната ос. В този случай режимът на захранване се избира така, че част от телта да се стопи в течния метал на ваната, а други - директно от електронния лъч.

С променлива разлика в кръстовището беше предложено да се използват системи за автоматично управление на скоростта на захранващия и пълнежния материал. Параметърът "наблюдаван" от такава система е или ширината на пролуката, или ширината или височината на армировъчния шев.

Често тънък слой от друг, преходен материал под формата на лента, гранули или прах, предназначен за сплавяне на заваръчния метал, се поставя между съединените повърхности на частите. Пласт от преходен материал може също да бъде нанесен чрез пръскане, отлагане или напластяване върху прилепващи повърхности. Дебелината на слоя от преходен материал под формата на вложка трябва да бъде равна на диаметъра на електронния лъч, а в случая може да достигне 10 mm. Този тип техника позволява най-равномерно сплавяне на заваръчния метал.

При заваряване върху легираща облицовка едновременно се осигурява отстраняването на дефектите на корените в облицовката. Равномерното допиране на шева се постига благодарение на интензивния трансфер на течен метал от дълбочината на банята към неговата повърхност. Дебелината на облицовката трябва да бъде ≥20 ... 25% от общата дълбочина на шва.

Възможно е също и заваряване с помощта на легираща подложка. Дебелината му не трябва да надвишава височината на армировката на шва. Обхватът на тази модификация на техниката е ограничен от липсата или трудността да се контролира положението на електронния лъч по отношение на съединението.

Диспергирано заваряване, За да се подобри изхода на газове и пари от заваръчната вана и да се намали интензивността на хидродинамичните явления в него, както и да се намали сложността на отстраняването на облицовката, се препоръчва да се заваряват метали с дебелина ≥ 40 mm в долно положение върху облицовка от гранули или нарязани. Структурно, такава подплата е направена под формата на метална кутия с дупки, затворена и метална мрежа. Кутията е пълна с диспергиран материал. е избрана така, че с ваната за готвене да достигне облицовка на пълнителя. В този случай газовете и изпаренията от зоната на заваряване се отстраняват на интервали между частиците на пълнежа и отворите в стените на кутията.

Заваряване с постоянно напречно изместване на електронния лъч, По време на заваряване, както и при заваряване-запояване на различни метали, електронният лъч се измества спрямо равнината на симетрия на съединението по посока на по-огнеупорен метал. Величината на отместването се изчислява или се определя експериментално.

Отместването на лъча също се използва в някои случаи за компенсиране на неговото странично отклонение с надлъжно (по протежение на съвместното) магнитно поле, което понякога възниква при заваряване на различни метали и сплави.

Заваряване чрез разделяне на лъчи, Използвайки отклонението на електронния лъч от импулсен ток (с промяна на полярността) с правоъгълна форма в електромагнитната отклоняваща система на пистолета, две или повече плътно свързани фуги могат да бъдат заварени с отделни точки или непрекъснати шевове. При шевната заварка, периодът на трептене на лъча се избира въз основа на условието за стабилност на парадинамичния канал в заваръчната вана и времето на прехвърляне на гредата между ставите - от условието за не-сливане на повърхността на продукта. Тъй като тук има несъответствие на тази ос на отклонения лъч и равнината на симетрия на съединението, тази техника е подходяща само за заваряване на метали с малка дебелина.

Potholders. С ELS феромагнитен материал е желателно да се изпълнява един електронен лъч, като използването за тези цели дъгови методи Заваряването води до появата на намагнитване. За предпочитане е лъчът да изпълнява лепене и термично втвърдени материали.

Дължината на дръжките трябва да гарантира функционирането на системата за позициониране на лъча и проследяването на фугата. Следователно, лепенето се извършва обикновено с дължина ≤2 0 ... 30 mm.

Процедурата за нанасяне на халки по протежение на кръстовището от средата до краищата му. Броят на халките се определя от конструкцията на заварените части.

При извършване на дъги по цялата дълбочина на шва, се извършва т.нар. Секционно заваряване, например, за да се предотврати появата на микротрещини, дължащи се на термични деформации при заваряване на разширени затворени фуги. Шевът се изпълнява от отделни секции и в такава последователност, че всяка следваща секция изостава от предишната, доколкото е възможно. Желателно е да се издържат паузите между заваръчните отделни секции.

Електронно лъчево заваряване - заваряване, източникът на енергия за който е кинетичната енергия на електроните в електронния лъч, образувана от електронна пушка.

Използва се за заваряване на огнеупорни, високоактивни метали в аерокосмическата, авиационната индустрия, приборостроенето и др. При необходимост се използва електронно-лъчево заваряване, за да се получат висококачествени заварки с дълбоко проникване на метали за големи метални конструкции.

История на

Първата инсталация за електронно лъчево заваряване е създадена в Московския енергиен институт през 1958 година. В момента се предлага инсталация ELU-27, ELSTU-60, MEBW-60 и др.

същност

Електронно лъчевото заваряване се осъществява с електронен лъч във вакуумни камери. Размерите на камерите зависят от размерите на заварените части и варират от 0,1 до няколко стотин кубически метра.

Топене на метала при електронно-лъчево заваряване и образуване на зона на проникване, дължащо се на налягането на електронния поток в електронно-лъчевата пушка, отделянето на топлина в твърдия метален обем, реактивното налягане на изпаряващите се метални, вторични и топлинни електрони и радиация.

Заваряването се извършва с непрекъснат или импулсен електронен лъч. Импулсни лъчи с висока енергийна плътност и импулсна честота 100-500 Hz се използват при заваряване на летливи метали като алуминий, магнезий. Това увеличава дълбочината на проникване на метала. Използването на импулсни лъчи ви позволява да заварявате тънки метални листове.

В камерата, образуваща електронния лъч, въздухът се изпомпва до налягане от 1-10 Ра. Това води до висока защита на стопения метал от въздушните газове.

Техники за заваряване с електронен лъч

При електронно-лъчево заваряване се използват следните техники за подобряване на качеството на заварката:

- заваряване с наклон-лъчи (отклонение от 5-7 °) за намаляване на порите и прекъсванията в метала;

- заваряване с добавка за сплавяне на заваръчния метал;

- заваряване на диспергирана облицовка за подобряване добива на пари и газове от метала;

- тясна челна заварка;

- заваряване с две електронни пушки, като един пистолет прониква в метала, а вторият образува корена на канала;

- предварителни проходи за почистване и обезгазяване на ръбовете на заварените метали;

- двустранно заваряване едновременно или последователно;

- сканиране на електронния лъч: надлъжен, напречен, X-образен, кръгъл, в елипса, дъга и др .;

- разцепване на лъча за едновременно заваряване на две или повече фуги;

- честота на модулационния ток 1-100 Hz. за контрол на подаването на топлина в заваръчния шев.

Лазерно заваряване и други модерни заваръчна технология дават възможност да се променят радикално стандартните технологични процеси и да се създадат напълно нови проекти на различни възли. Помислете за най-иновативните видове заваряване, използвани в нашия високотехнологичен век.

1 Лазерно заваряване - същността на процеса и неговите предимства

При извършване на операция по свързване на материали с лазерен лъч се използват различни лазерни агрегати:

- газ;

- твърдо вещество;

- полупроводници.

Самият процес се основава на факта, че когато енергията на квантите е насочена към заваръчните продукти, те абсорбират тази много енергия, което води до увеличаване на повърхностната температура на частите поради образуването на топлина.

Лазерните системи са способни да концентрират квантовата енергия върху определена част от повърхността, в резултат на което една малка част от заготовката се подлага на силно нагряване.

Лазерното заваряване ви позволява да свързвате структури с много големи размери, тъй като не изисква вакуум. В допълнение, използването на лазерен лъч се характеризира със следните важни предимства:

- получаване в процеса на заваряване на наистина безупречно качество на свързване на продукти от такива материали, които са заварени много, много слабо с други методи на заваряване (популярно челно заваряване, например, не може да бъде сравнено с лазерните качествени показатели);

- отсъствието на студени и горещи пукнатини на третираната повърхност поради факта, че лазерът осигурява високи скорости на охлаждане и нагряване на метала (в този случай топлинно засегнатият участък има незначителен топлинен ефект);

- лесното регулиране и управление на лазерния лъч чрез оптични огледални комплекси дават възможност за насочване на топлинните ефекти към най-труднодостъпните зони на конструкцията, което означава, че заваряването може да се извърши на почти всяко място;

- лазерният лъч гарантира стабилна формация на фугата, тъй като нейните характеристики не се влияят от магнитни полета, както е отбелязано по време на заваряване с помощта на електрическа дъга или електронен лъч.

Също така трябва да се отбележи, че заваряването на продукти, използващи лазерно оборудване, осигурява минималното ниво на деформация на конструкциите, уникалната сила (технологичност) на получените съединения.

Стандартният използван понастоящем газов лазер е доста проста единица. Изработен е под формата на тръба, в която се изпомпва газ. Тази тръба е ограничена от паралелни огледала от двете страни (от едната страна е монтирано полупрозрачно огледало, а от друга - напълно непрозрачно). В описаната конструкция се въвеждат електроди, между които се образуват т.нар. "Бързи електрони". Те възбуждат газовите молекули, които създават светлинни кванти, връщайки се към нормалното си състояние. Лазерните системи тип газ могат да работят непрекъснато.

Add - лазерната технология може да се изпълни по два начина:

- заваряване, защитено с газ;

- заваряване във въздуха.

Първата от тези технологии позволява свързването на различни метали, които преди това се считат за неподходящи за заваряване (метали от огнеупорната група и др.).

2 Електронно лъчево заваряване - плюсове и минуси.

Същността на технологията е в експлоатацията на енергията на (кинетичния) електронен лъч, който се движи във вакуум с високи скорости. Предимствата на електронно-лъчевото заваряване са следните:

- Малко количество топлинна мощност (в сравнение с - по-малко от 4-5 пъти). Това намалява (и много значително) степента на деформация на заварената част.

- Концентрацията на входящата топлина в структурата е на много високо ниво. Гредата в този случай прониква в дълбочината на материала и не засяга само повърхността му. Поради тази причина електронно-лъчевата техника се използва за свързване на керамика, продукти, произведени от слабо топими метали (например, тантал и волфрам).

- Насищането на нагрятия и разтопен метал с газове отсъства, което осигурява добро качество на заваряване на молибден, цирконий, ниобий и други химически активни сплави и активно от гледна точка на химичното взаимодействие на сплави и метали.

Недостатъците на описаната технология включват:

- по-дълго време, необходимо за формиране в работната камера на вакуумния елемент за заваряване;

- висока вероятност за възникване на материали с висока топлопроводимост на кухини и зони на не-синтез (те, като правило, се образуват в корена на шева).

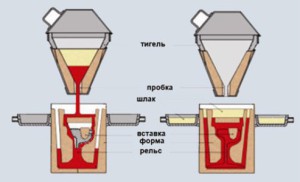

3 Термитни характеристики на процеса на заваряване

С тази технология, металът се нагрява от специално съединение, наречено термити. Неговите компоненти са:

- железен оксид;

- магнезий или алуминий в прахообразна форма.

За заваряване на жила на кабели, телеграфни и телефонни проводници се препоръчва смес на основата на магнезий. Може да се използва и за свързване на тръби с малък диаметър. Но термитите с алуминиев компонент по-често се използват за заваряване на чугун стоманени конструкциипо-специално тръби, железопътни релси.

Този заваръчен процес се основава на горене съгласно принципа на саморазпространение на редуциращи агенти и смеси от (екзотермични) метални оксиди. Основните му предимства са:

- висока производителност;

- лекота на работа;

- ефективността на процеса.

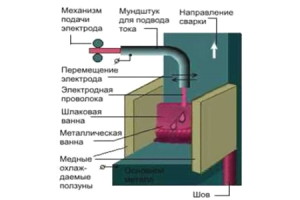

4 Електропластична заварка и електроди за нея

Безвредната технология, която включва използването на топлината на шлаковата баня за нагряване на точката на топене на материала. Самата баня получава необходимата температура поради електрическо отопление. Според типа на използваните електроди, тази технология може да бъде изпълнена чрез топилна четка и плоча или тел за заваряване.

По броя на електродите електрошлаковата заварка се разделя на:

- мулти-електрод;

- единичен електрод;

- два електрода.

Най-често описаният тип метална връзка се използва за заваряване на продукти с дебелина не повече от 60 и не по-малка от 1,5 мм.

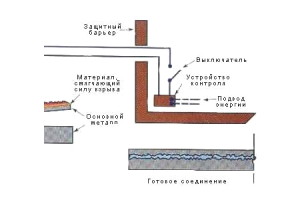

5 Заваряването на взривове е обещаваща иновация.

Технологията, която се появи съвсем наскоро, беше призната от експертите като една от най-обещаващите възможности за извършване на заваряване. Експлозивната заварка е метод за свързване на метали под въздействието на енергия, отделяна от експлозията на специално съединение.

Такъв процес на заваряване обикновено се извършва във взривни специални камери или в подземни и открити изпитателни площадки, които са разположени далеч от промишлени и жилищни съоръжения. Такива предпазни мерки са важни, тъй като експлозията открива опасно разсейване на фрагменти, има вероятност от сеизмични смущения (ако зарядът на взривната връзка е достатъчно голям), често има ударна вълна, която може да унищожи всяка структура или да навреди на човешкото здраве.

експлозивен заваръчни събития теоретично ви позволяват да свържете всички познати досега метали. Но в същото време е необходимо да се вземе предвид и факта, че заварените продукти могат да станат много горещи, което ще доведе до появата на интерметални фази и образуването на много активни дифузионни явления в зоната на свързване.

В нашия високотехнологичен век все по-често се срещат високо-топящи се, устойчиви на топлина, антикорозионни и радиационно устойчиви материали, за които са необходими специални техники за заваряване. Например електронно-лъчево заваряване, при което температурата на активната работна зона достига хиляди пъти по-висока, отколкото при традиционните методи. Свръхвисоки температури при този вид заваряване се постигат благодарение на фотоните или електроните, движещи се във вакуумна камера при скорост от около 165 000 km / s. Когато металът е бомбардиран с такава невероятна скорост на елементарни частици, той се превръща в топлина, която разтопява метала.

Електронно-лъчевото заваряване се извършва в специална камера, от която въздухът предварително се евакуира. създава се така, че електроните да не изразходват енергията си за йонизация газова смес и за получаване на перфектни шевове на метал без външни включвания. Електронно-лъчевата единица, както се нарича вакуумната камера, е снабдена със специална магнитна леща, предназначена да формира и насочва потока от електрони. Също така за захранване на заварени части в нея има врата за товарене.

Електронно лъчевото заваряване се извършва чрез променлив ток с ниско напрежение. Той преминава през специален фокусиращ елемент (леща), където се намира катодът с анода, и по този начин се създава електронен поток с определени характеристики. В инсталации с ниска мощност като катод се използва волфрам или танталова бобина. И ако технологичният процес и индивидуалните свойства на заварените материали изискват повече мощност, тогава вече се използват катоди, направени от металокерамика или лантанов хексаборид, които имат повишена способност да отделят свободни електрони.

В зависимост от конструктивните особености на инсталацията, електронното лъчево заваряване може да се извърши чрез придвижване на заваръчния материал перпендикулярно на фиксираната греда или, обратно, лъчът може да се движи спрямо неподвижната част. Също така, проектирането на някои инсталации предвижда наличието на специални отклоняващи устройства, което дава повече възможности за къдрави шевове.

Това широко се използва при заваряване на високоякостни сплави на основата на титан, както и на метали като молибден, тантал, ниобий, волфрам, цирконий, берилий. За прецизна обработка и заваряване на различни микро компоненти. Той се използва в индустрии като ракетна наука, прецизен инструмент, микроелектроника и много други.

Наред с електронно-лъчевата технология широко се използва и Оборудването за този вид заваряване - оптичен лазерен генератор, който е ултрамодерен източник на кохерентно излъчване. Фундаментална разлика лазерно заваряване от електронния лъч метод е, че тя не изисква вакуумни камери. Процесът на заваряване с помощта на лазерна технология се извършва във въздуха или в условия на насищане на камерата със специални защитни газове - въглероден диоксид, аргон и хелий.