Заваряване на дъга за заваряване. Технология за ръчно електродъгово заваряване Част 2 Избор на режим на ръчно електродъгово заваряване.

>>RDS технология Избор на режим на част 2

Ръчна технология електродъгово заваряване P.2 Избор на режим на ръчно заваряване

Член " Ръчен избор на режим на заваряване"е продължение на статията". Режимите на заваряване са набор от индикатори, които влияят на процеса и условията на заваряване. Правилно избраните режими подобряват и ви позволяват да сведете до минимум разходите за материали, енергия и да намалите трудоемкостта.

Основни и разширени параметри на режима на заваряване

Основните параметри на режима са диаметърът на електрода, силата заваръчен токкакто и неговия вид и полярност, напрежение на дъгата и скорост на заваряване.

Допълнителните параметри включват индикатори като количеството на емисията на електрода, състава и дебелината на защитното покритие върху него, положението на електрода и пространственото местоположение. заварена връзка как се извършва заваряването: заваряване на вертикални шевове, заваряване на хоризонтални шевове, заваряване на тавана и др.).

Избор на диаметъра на електрода за ръчно електродъгово заваряване

Основният критерий при избора на диаметъра на електрода е дебелината на заварените ръбове. Също така, при избора на диаметър, се вземат предвид видът на заварената връзка и формата на заварените ръбове. Диаметрите на електрода, в зависимост от дебелината на заварените части, са представени в таблицата:

В случая на ъглови и Т-връзки, диаметърът на електродите се избира въз основа на размерите на заварената крака. При извършване на шевовете с крак 3-5 мм, изберете електроди с диаметър 3-4 мм. Ако кракът на шва е в диапазона 6-8 mm, диаметърът на електрода е 4-5 mm.

В същото време е необходимо да се има предвид, че използването на електроди с диаметър над 6 mm е ограничено поради голямата им маса. Освен това, когато се прилага, е трудно да се свари коренът на шева.

Когато се изпълняват многослойни шевове, най-добрият вариант е да се извърши първият слой с електроди с малък диаметър (не повече от 4 mm), за добро проникване на корена на шева в дълбочината на рязане. Това важи и за челните заварки и заваръчните шевове.

Избор на заваръчен ток за ръчно електродъгово заваряване

Тип и полярност на заваръчния ток

Увеличаването на силата на заваръчния ток допринася за увеличаване на дълбочината на проникване (проникване). Видът на заваръчния ток и неговата полярност също влияят на формата и размерите на заваръчния шев. Ако се произвежда чрез постоянен ток с обратна полярност, тогава дълбочината на проникване е с 40-50% по-голяма, отколкото при заваряване с постоянен ток на пряка полярност, поради факта, че в катода и анода се отделят различни количества топлина. Заваряването с променлив ток намалява проникването на метал с 15-20%, в сравнение със заваряване с постоянен ток на обратната полярност.

Сила на заваръчния ток

Силата на заваръчния ток се определя главно от диаметъра на електрода. Но неговата стойност, също така, може да бъде повлияна от надвеса на електрода, състава на покритието и пространственото положение на заварената връзка. Увеличаването на силата на заваръчния ток увеличава производителността заваряване, т.е. количеството метал, депозирано по-горе.

Но, с прекомерно голям ампераж за даден диаметър на електрода, той прегрява, а това води до намаляване на качеството на заваряване и разплискване на метала. Ако силата на тока е недостатъчна за електрода, тогава електрическата дъга е нестабилна, често счупваща се, което води до липса на проникване.

Стойност на тока на заваряване структурни стомани, изчислени по следните формули:

за електроди с диаметър по-малък от 3 mm: I = 30d;

за електроди с диаметър 4-6 mm: I = (20 + 6d);

за електроди с диаметър повече от 6 mm: I = (40 ... 50) d;

Където I е силата на заваръчния ток, А; d е диаметърът на електрода, mm.

Токът в ръчна дъгова заварка може да варира значително: от 50 до 350А. При изчисляването му, формулите се коригират в зависимост от дебелината на заваряване и пространственото положение на завареното съединение.

При дебелината на заваряваните части от 1.3d до 1.6d, силата на заваръчния ток, установена с формулите, се намалява с 10-15%. Ако дебелината на заварения метал е повече от 3d, тогава силата на тока се увеличава с 10-15%. За заваряване на вертикални шевове, както и за заваряване тавани, изчислената сила на тока се намалява с 10-15%.

Напрежение и скорост за ръчно електродъгово заваряване

Напрежението при заваряване не влияе съществено върху количеството на проникване, но ширината на заваръчната тръба зависи от това коя стена е избрана. С нарастването на напрежението, ширината на заварката се увеличава. Увеличението възниква независимо от полярността на тока. Напрежението при ръчно електродъгово заваряване, за разлика от силата на тока, варира в тесни граници: от 16 до 30V.

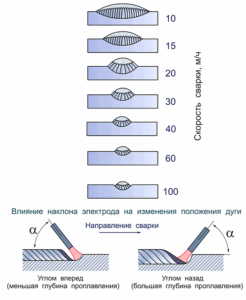

Скоростта на заваряване, за разлика от напрежението, оказва силно влияние както върху дълбочината на проникване, така и върху ширината на заварката. Чрез увеличаване скорост на заваряванеи дълбочината на проникване и ширината на фугата намаляват.

Вижте също следния член от поредицата "Ръчна технология за дъгова заварка", наречена "". В него ще говорим за правилното изпълнение на заваръчните шевове.

Под режим на заваряване се разбира комбинация от фактори, определящи хода на процеса на заваряване. Тези фактори се наричат елементи на режима. Основните елементи на режима на електродъгово заваряване са: ток, тип и полярност на тока, диаметър на електрода, напрежение на дъгата и скорост на заваряване. при ръчно заваряване към тях се добавя количеството на страничното изместване на края на електрода. Останалите фактори - надвес (дължина) на електрода, свойствата на покритието, началната температура на метала, наклона на електрода и основния метал - са допълнителни елементи на режима на заваряване.

Влиянието на елементите на заваръчния режим върху размерите и формата на шва.

Размерите на шева и формата на проникване не зависят от вида шев (ролкови шев, ъглови, челни заварки, заваряване без рязане и хлабина, заваряване с рязане и хлабина), но се определят главно от режима на заваряване. Основният показател за формата на шева е съотношението на формата на проникване, което представлява отношението на ширината на шва към дълбочината на проникване. Когато дъга заваряване и настилка, тя може да варира широко - от 0,8 до 20. Намаляване на ширината на шева и увеличаване на дълбочината на проникване намалява формата на проникване, и обратната промяна на тези стойности - го увеличава.

В ate и h и n за t до a. Увеличаването на тока нараства и намалява намалява дълбочината на проникване. При дълбочина на проникване повече от 0.7–0.8 от дебелината на метала, условията за отвеждане на топлината от долната част на заваръчната вана се променят драстично и може да настъпи проникване на метала. Колкото по-голяма е плътността на метала (по-тежкия метал), толкова по-голямо е проникването на този ток. Ширината на текущата стойност на шва почти няма ефект.

Тип и полярност на тока. При заваряване с постоянен ток с пряка полярност, дълбочината на проникване е 40-50% по-къса, а при заваряване с променлив ток е с 15-20% по-малка, отколкото при заваряване с постоянен ток на обратен полярност. Ширината на шва при заваряване с постоянен ток на пряка полярност е по-малка, отколкото при заваряване с постоянен ток на обратна полярност и променлив ток. Промяната в ширината на шева става забележима при по-високи напрежения на дъгата (над 30 V).

Диаметърът на електрода. Намаляването на диаметъра при същия ток увеличава плътността на тока в електрода и намалява подвижността на дъгата, което увеличава дълбочината на проникване и намалява ширината на шева. Съответно, с намаляването на диаметъра на електрода, дълбочината на проникване се увеличава; Ширината на шева се увеличава с увеличаване на диаметъра на електрода чрез увеличаване на подвижността на дъгата. Желаната дълбочина на проникване може да бъде постигната и с по-малък ток, дължащ се на намаляване на диаметъра на електрода, но това създава трудности поради увеличеното нагряване на електрода с малък диаметър.

Напрежението на дъгата почти не влияе върху дълбочината на проникване, но влияе върху ширината на шва. С увеличаване на напрежението, ширината на шева се увеличава, с намаляващо напрежение, тя намалява, което е широко използвано в механизираните методи на заваряване за регулиране на ширината на шва, особено по време на настилката.

При ръчно заваряване напрежението варира леко (от 18 до 22 V), което няма практическо въздействие върху ширината на шва.

Скорост на заваряване При ниски скорости на ръчно заваряване, обхващащи 1-1.5 m / h, дълбочината на проникване е минимална, тъй като в този случай интензивността на изместване на разтопения метал от заваръчната вана от под основата на колоната на дъгата е малка. Образуваната в основата на дъгата слой от течен метал предотвратява проникването на основния метал. Увеличаването на скоростта на заваряване до определена стойност, съответстваща на максималната топлинна мощност на дъгата увеличава дълбочината на проникване. За практическите ограничения, използвани в режимите на заваряване, скоростта на заваряване има малък ефект върху дълбочината на проникване.

Ширината на заварката зависи от скоростта на заваряване: увеличаването на скоростта намалява, а намаляването на скоростта увеличава ширината на заварката. Това съотношение се поддържа при всички скорости на заваряване и се използва широко в практиката за регулиране на ширината на заварката.

Напречното движение на електрода влияе силно върху дълбочината на проникване и ширината на шва, поради което се използва широко при ръчно заваряване, за да се контролира формата на шева. Увеличаването на ширината на напречните премествания на края на електрода увеличава ширината на шва и намалява дълбочината на проникване, и обратно. Това се дължи на съответната промяна в топлинната концентрация на дъгата върху метала.

Дължината (отклонението) на електрода. С увеличаване на дължината на електрода (или неговото отклонение), той се загрява повече и скоростта на топене се увеличава, което води до намаляване на тока и дълбочината на проникване. Ако диаметърът на телта е по-голям от 3 mm, промяната на надвеса от ± 6–8 mm не влияе върху образуването на шев. Ако се използва проводник с диаметър 1–2,5 mm, тези трептения на отклонение могат да влошат образуването на заварка.

Физични свойства на покритието или флюса. Когато се използва светлинен поток и нископлавъчен електрод, подвижността на дъгата се увеличава, ширината на шева се увеличава и дълбочината на проникване намалява. С увеличаване на дебелината на слоя или огнеупорно покритие в края на електрода се образува обвивка, ограничаваща подвижността на дъгата, което води до намаляване на ширината на шва и увеличаване на дълбочината на проникване.

Началната температура на метала в диапазона от - 60 до + 80 ° C не влияе върху формата на шва. Загряването на основния метал до 100-400 ° С води до увеличаване на ширината на шва и дълбочината на проникване, като ширината на шва се увеличава по-бързо от проникването. Предварителното нагряване на заварения метал обяснява увеличаването на ширината на горните слоеве при многослойното заваряване и облицовка.

Наклонът на електрода. Заваряване на вертикален електрод с наклон на ъгъла напред и назад (по отношение на посоката на заваряване). Когато заваряването обратно на ъгъла дъга по-силно измества метал от банята и дълбочината на проникване се увеличава, а ширината на шева намалява. При заваряване под ъгъл напред налягането на колоната върху металната повърхност намалява, което намалява дълбочината на проникване

и увеличава ширината на шева в сравнение с заваряването с вертикален електрод.

Наклонът на продукта. При заваряване отгоре надолу (спускане) дебелината на течния метален слой под основата на колоната на дъгата се увеличава и дълбочината на проникване намалява; Дъгата се увеличава и ширината на шва се увеличава. При заваряване нагоре (нагоре) дебелината на течния метален слой под дъгата намалява, дълбочината на проникване се увеличава, а ширината на шева намалява, тъй като дъгата се движи по-малко. За нормална формация на шва по време на ръчно заваряване ъгълът на наклона трябва да бъде 8-10 °. При по-голям ъгъл и заваряване на спускането се получава изтичане на течен метал от дъното на дъгата, а при заваряване нагоре, липсва проникване и подкоси по ръбовете на шва. Спускането се извършва при изпълнение на кръгови шевове (тръби, съдове). Това намалява риска от изгаряне, подобрява образуването на шева и предотвратява потока от вани с течни метали.

Изберете режим на заваряване. Режимът на заваряване (вид и марка на електрод, диаметър на пръта му, вид, полярност, напрежение, ток) се избират в зависимост от вида, дебелината на заваръчния метал и конструкцията на заварената връзка. Като се определят условията на заваряване, които осигуряват висококачествена заварена връзка, изберете диаметъра на електрода (проводника) и стойността на заваръчния ток.

Диаметърът на жичния електрод се избира в зависимост от дебелината на заварения метал. За фуги могат да се вземат:

При голям диаметър на електрода се увеличава производителността на заваряването, но е възможно проникването на заваръчния метал, затруднява се реализирането на шевове във вертикално и таванно положение и е възможно непълно проникване на корена на шева. Следователно, първият слой от многослоен шев винаги е заварен с електрод с диаметър 4-5 mm, с изключение на шевовете с U-образна подготовка, където целият шев може да бъде заварен с електроди с един (максимално допустим) диаметър.

Вертикалните и таванните фуги са заварени с електроди с диаметър не повече от 5 mm; заварчици с висока квалификация могат да заваряват такива шевове с електроди с диаметър 6 мм. Заваръчните заварки и напластяването с малки ролки с напречно сечение се извършват с електроди с диаметър не повече от 5 mm.

Заваръчният ток се избира в зависимост от диаметъра на електрода и марката на електродното покритие. В раздела. Дадени са 5 препоръчителни текущи стойности за електроди от различни степени.

Ако токът е нисък, в заваръчната вана не се влива достатъчно топлина, а е възможно и сливането на основата и на заваръчния метал (непълно заваряване), което значително намалява якостта на заварената връзка. Когато токът е твърде голям, целият електрод, известно време след началото на заваряването, става много горещ, металът му започва да се топи по-бързо и се влива в шева. Това създава излишък от заваръчен метал в шва и също така е свързан с опасността от образуване на непълно проникване в случай, че металът на течния електрод удари неразградения основен метал.

При избора на количество ток за челно заваряване на нисковъглеродна стомана в долната позиция, може да се използва формулата Acad. К. К. Хренова

където I St - заваръчен ток, и;

d е диаметърът на металния прът на електрода, mm.

Когато дебелината на метала е по-малка от 1,5 d, токът се намалява с 10-15%, а когато дебелината е повече от 3 d, токът се увеличава с 10-15% в сравнение с този, получен по формулата. При заваряване на вертикална равнина, токът се намалява с 10-15%, а при заваряване на тавани - намалява с 15-20% в сравнение с избрания ток за заваряване в долното положение на метала със същата дебелина.

За заваряване и Т-съединения можете да използвате по-висок ток, тъй като в този случай рискът от проникване е по-малък.

администрация Обща оценка на статията: Публикувано на: 2011.06.01

Избор на режими на заваряване

При ръчно електродъгово заваряване е необходимо да се контролират редица важни параметри, като: сила на заваръчния ток, напрежението на дъгата, скоростта на заваръчните части, вида и полярността на тока, пространственото положение на шва, диаметъра и вида на електродите.

За да се окаже, че заваръчният шев е с добро качество и необходимия размер, е необходимо да се работи с тези стойности преди работа и да се установи оптимален режим на заваряване.

Как да изберем силата на заваръчния ток в зависимост от диаметъра на електрода

Силата на заваръчния ток е най-важният параметър при избор на режим на работа при ръчно електродъгово заваряване. Производителността на труда по време на заваряване, тяхното качество ще зависи пряко от този параметър - силата на заваръчния ток.

Когато закупите заваръчна машина, към него е прикрепено ръководството на производителя, където вие, като бъдещ потребител, обикновено получавате препоръки за избор на якост на заваръчния ток. Ако няма такава инструкция, тогава силата на заваръчния ток може да се избере в зависимост от диаметъра на електрода, който за повечето производители се поставя директно върху опаковката на пакета от електроди.

Диаметърът на електрода зависи пряко от дебелината на стените на заварените части. Трябва да се има предвид, че с увеличаването на диаметъра на електрода плътността на заваръчния ток намалява, а самата заваръчна дъга започва да се колебае, варира и варира по дължина, което води до влошаване на заваряването, тъй като ширината на заваряване се увеличава и дълбочината на проникване намалява.

Не забравяйте, че силата на заваръчния ток зависи и от пространственото разположение на шва на заварената конструкция. Ако готвите с вертикално или таванно положение на заварените части, вземете електродите с диаметър най-малко 4 mm и намалете силата на заваръчния ток с 10-20% от препоръчителните параметри, които използвате при заваряване в хоризонтално положение.

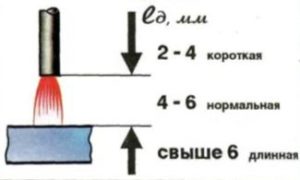

След като сте решили за режима на заваряване и вземете силата на заваръчния ток, е необходимо да изчислите дължината на заваръчната дъга. Дължината на заваръчната дъга е разстоянието между работния край на електрода и повърхността на заварената част. Качеството на заваръчния шев много зависи от стабилно поддържаната дължина на заваръчната дъга. Ако имате солиден опит на заваряване, е възможно да сте в състояние да поддържате оптималния размер на заваръчната дъга, която е равна на диаметъра на работния електрод, така наречената къса дъга.

Но най-често заварчиците работят в работния обхват на заваръчната дъга, която е между размерите, използвани за заваряване на електрод (минималния размер) и максималния размер, който надвишава диаметъра на електрода с един до два милиметра.

Как да изберем скорост на заваряване

Когато избирате скоростта на заваряване, обърнете внимание на дебелината на заваръчния продукт и на дебелината заварен шевНуждаете се от такава скорост на заваряване, така че заваръчната вана да има време да се напълни с течен електроден метал и да се издигне над повърхността на легираните метални ръбове по такъв начин, че да няма провисни, подрязани и плавно преминали към основния метал на сплавния продукт.

Когато извършвате заваряване, изберете скорост на заваряване така, че ширината на заваръчния шев да е 1,5 пъти диаметъра на електрода. Когато електродът се движи бавно по ръба на заварената конструкция, се образува прекомерно количество стопен метал, който ще се разпространи преди това заваряване дъга, предотвратяване на въздействието му върху заварените съединения, което води до липса на проникване, т.е. нискокачествен заваръчен шев.

Ако електродът се движи бързо, непълното нагряване може да се получи и поради недостатъчното голямо количество топлина в работната зона на заваряване, което може да доведе до деформация и напукване на шевовете, когато те се охлаждат.

Следователно, на практика скоростта на заваряване се избира в зависимост от размера на заваръчната вана, а именно: подреждане на заваръчната вана с размери - десет до петнадесет милиметра широка, десет до тридесет милиметра дълги и до шест милиметра дълбоки. На базата на факта, че дълбочината на проникване на метал е постоянна стойност, трябва само да следвате равномерното напълване на заваръчната вана с разтопен метал.

В следващата статия ще научите за типа и полярността на тока при ръчно електродъгово заваряване.

За да се определи правилно необходимата сила на тока при ръчно електродъгово заваряване, трябва да се вземат предвид много фактори. Режимът на заваряване се определя чрез анализиране на оригиналните данни. Колкото повече данни, толкова по-високо е качеството на извършената работа.

За да се избере необходимия заваръчен режим, е необходимо да се определи съставът на заваръчния материал, неговите геометрични размери, конфигурация и планиран вид на заварката. Само като знаем отговорите на всички тези въпроси, можем правилно да изберем електрода и характеристиките на заварения ток.

Тъй като има много фактори и всеки от тях влияе на процеса на заваряване по свой начин - ще разгледаме техните основни параметри:

- размер на електрода;

- текуща стойност;

- дължина на дъгата;

- степен на проникване;

- тип и полярност;

- брой шевове.

Анализирайки този списък, виждаме, че основните критерии за режима на заваряване са свързани с условията и характера на заваръчната дъга. Следователно, преди започване на работа, е необходимо да се извърши подбор на стойностите на тези параметри, за да се получи желаната конфигурация и следователно отлично качество на мястото на заваряване.

Доброто повишаване на производителността на труда се постига чрез заваряване, при което се прилага трифазен ток.

Прилагането на трифазна ефективност на заваряване се увеличава с 2-2.5 пъти. Преминавайки през дъга от три тока, изместени във фаза с 120 градуса, качеството и стабилността на дъгата става много по-висока, отколкото при използване на еднофазен ток. Този вид заваряване позволява използването на електроди с флуоридно-калциеви покрития, които не са подходящи при работа на еднофазен променлив ток.

ТЕКУЩИ И ЕЛЕКТРОДНИ

Една от основните характеристики електродъгово заваряване счита за заваръчен ток. В по-голяма степен неговата якост ще определи естеството на заварката и производителността на заваряването като цяло. Колкото по-висока е текущата стойност, толкова по-добра е дъгата и по-дълбокото топене. Силата на тока при заваряването е пряко свързана с размера на електрода и вида на взаимното разполагане на заварените части в пространството. Най-високите текущи стойности се използват за докинг хоризонтални части. При вертикални прониквания силата на тока се намалява с 15%, като при тавана тя се намалява с 20%.

Често данните за силата на тока се отлагат на опаковка заваръчни електроди, В допълнение, той може да бъде намерен чрез изчисления или таблици.

Диаметърът на електрода се избира въз основа на дебелината на закрепения метал, метода на заваряване и геометричните размери на шва.

За всеки отделен случай е избран определен брой усилватели:

- Електрод 1 mm. заваръчен материал с дебелина до 1 mm, силата на тока се задава в диапазона 10-30 A.

- Електрод 1.5-2 mm. материалът се заварява с дебелина до 2 mm, подава се към електрода 30-50 A.

- Електрод 3 mm. материалът се заварява с дебелина до 4 mm, подава се към електрода 60-120 А.

- Електрод 4 mm. материалът се заварява с дебелина 11 mm, подава се към електрода 140-2000 А.

- Електрод 5 mm. материалът е заварен до 15 мм дебелина, подаван към електрода 150-270 А.

- Електрод 6 mm. Заваръчен материал с дебелина 16 mm, подаден на електрода 210-340 A.

Такива ампери за разпръскване съществуват поради разликата в използваните метали и положението на детайлите по време на заваряване. В началото на заваряването се препоръчва да се зададе средната стойност на тока.

ДЪЛЖИНА НА ARC

Определихме силата на тока, сега е времето да разберем каква дължина на дъгата трябва да бъде при дадените параметри. Постоянната еднородна дължина на заваръчната дъга ще има положителен ефект върху естеството на заваръчния шев. Най-добрият вариант е да се използва къса дъга (дължината на дъгата не е по-голяма от диаметъра на използвания електрод) Дори и със значителен опит като заварчик, това изискване ще бъде много трудно изпълнимо. Дължината на дъгата е свързана с манометъра на електрода и ампеража. За да се осигури добра заварка, се изисква да се придържа към връзката между диаметъра на електрода и дължината на дъгата:

- С размери 1,5-2 мм - дъгата ще бъде 2,5 мм.

- С размер 3 mm - дъгата ще бъде 3,5 mm.

- С размер от 3-4 мм - дъгата ще бъде 4 мм.

- С размер 4 мм - дъгата ще бъде 4,5 мм.

- С размери 4-5 мм - дъгата ще бъде 5 мм.

- С размер от 5 мм - дъгата ще бъде 5,5 мм.

- С размер 6-8 мм - дъгата ще бъде 6,5 мм.

СКОРОСТ НА ЗАВАРЯЩИТЕ МОРИ

Определянето на най-добрата скорост на заваръчния шев е пряко зависима и свързана с геометричните размери на заварените части и силата на заваръчния ток. Когато избирате правилната скорост, шевът ще бъде 1,5-2 пъти по-голям от размера на електрода. при

Ефектът на скоростта на заваряване върху формата на шва

ниската скорост на окабеляване ще доведе до излишък от метал в заварената вана, който ще се отклони и ще образува дефектен шев. При повишена скорост на публикуване, металът няма да може

затопли до желаната степен, което несъмнено ще доведе до липса на проникване и шевовете ще се окажат крехки.

За да се определи най-доброто ограничение на скоростта, се препоръчва да се следват експериментално получените характеристики на ваната: ширина - 9-15 мм, дълбочина - до 6 мм, дължина - 10-30 мм. С увеличаване на скоростта на движение на електрода ширината на шева става по-малка и дълбочината на проникване в действителност ще остане същата. Оказва се, че най-доброто качество на шевовете ще бъде постигнато със скорост 30-40 m / h.

POLARITY

Изборът на ток, от който се нуждаем, също се влияе от полярността. Инверторът може да променя посоката на движение на електричеството. Как се случва това и каква е ползата от промяна на полярността?

Видове полярност на заваръчния ток

Електронният поток по време на заваряване се насочва от отрицателния терминал към положителния. Терминалът, на който пристигат електрони (положителни), има по-силно нагряване. Тези знания се използват за подобряване на качеството на заваряване с различни метали и дебелини на заготовките. Когато се заваряват размерите на части с голяма маса и плътност, положителният извод се прикрепя към тяхната повърхност, като този тип връзка се счита за "прав"

полярност ". Често този тип се използва при заваряване. При работа с метали, които имат тънка стена или високолегирана сплав, предразположена към избледняване на сплавни елементи, те са свързани с отрицателния извод ( обратна полярност). Когато използвате тази връзка най-високата температура пада върху електрода и заварените повърхности имат по-малко топлина. По-висок ток също ще има по-малък ефект върху тази част.

Правилният избор на описаните по-горе индикатори (сила на тока, полярност, диаметър и вид на електрода) гарантират най-добро изпълнение на заваръчните шевове. За ежедневното ежедневно заваряване е най-подходящо. заваръчен инвертор с размер на електроди с диаметър 3-4 mm, изложен ток от приблизително 100 А и използването на директна полярност Този токоизправител консумира малко количество енергия, има малка тежест и габаритни размери и е много удобен за използване. По време на работа е необходимо да се има предвид, че всяка заваръчна машина има своите недостатъци, поради което е необходимо да се извърши настройката по своя преценка, започвайки от посочените режими. Не забравяйте, че изборът на сила на тока се извършва в зависимост от комбинацията от голям брой фактори. Погрешното определяне на режима може да причини метала да не кипи, ако има недостиг на ток, и ако е пренаселен, материалът ще изгори. При използване на електроди с голям калибър, плътността на заваръчния ток ще намалее, което ще предизвика появата на блуждаеща заваръчна дъга, нейните колебания и промени в дължината. Всичко това ще доведе до увеличаване на ширината на заварката и по-малка дълбочина на проникване.

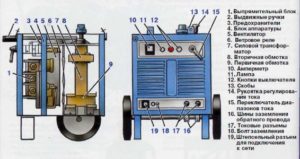

Източници на енергия

В момента типът електричество може да се прилага чрез заваряване с променлив и постоянен ток. Важно е не само да се избере режим на заваряване и дебелина на електрода, но и да се избере подходящия източник на енергия. Да разгледаме най-често срещаните източници на заваръчен ток и да разберем какви са техните разлики:

Заваръчни трансформатори

Създайте заваръчен ток, като просто намалите напрежението на линията. Това определя тяхната добра надеждност и ниска цена. Заваряването с променлив ток с помощта на трансформатори е най-подходящо за работа с нисковъглеродни стомани. Огромен недостатък е голямото му тегло и огромното потребление на енергия, което е вредно за конвенционалните електрически мрежи. При намаляване на напрежението до 160-180 V, тези захранвания не работят.

Заваръчни изправители

Преобразува мрежовото напрежение с неговото по-нататъшно изправяне с диодни или тиристорни блокове. Тези захранващи устройства са много прости и имат висока надеждност. Използва се за заваряване на всякакви стомани и сплави от различни видове електроди. По време на тази заварка образуването на метални пръски се появява в по-малка степен.  трансформатор, с най-доброто запалване на дъгата и неговата стабилност заварка Оказва се по-добре. Цената на електричеството е по-висока от тази на трансформатора, тъй като част от енергията се губи на диодната единица. Също така е невъзможно да се работи с това устройство на места, където е възможно спадане на напрежението до 180 волта.

трансформатор, с най-доброто запалване на дъгата и неговата стабилност заварка Оказва се по-добре. Цената на електричеството е по-висока от тази на трансформатора, тъй като част от енергията се губи на диодната единица. Също така е невъзможно да се работи с това устройство на места, където е възможно спадане на напрежението до 180 волта.

Заваръчни инвертори

Принципът им се основава на превръщането на променливия ток на входа на устройството в константно, след което с помощта на транзисторни превключватели константата се обработва в променлив ток с честота над 50 kHz и се подава към високочестотен трансформатор с последващо коригиране. данни  Захранващите устройства имат перфектни изходни импулсни характеристики, подходящи за различни видове заваряване. Токоизправителят има ниска консумация на енергия и висока ефективност (повече от 85%), поради което натоварването в мрежата се намалява многократно. Устройството е снабдено с различни функции като лесно образуване на дъга, не залепване на електроди, "горещ старт" и др. Инверторът може да работи с всички видове електроди за всички видове стомана.

Захранващите устройства имат перфектни изходни импулсни характеристики, подходящи за различни видове заваряване. Токоизправителят има ниска консумация на енергия и висока ефективност (повече от 85%), поради което натоварването в мрежата се намалява многократно. Устройството е снабдено с различни функции като лесно образуване на дъга, не залепване на електроди, "горещ старт" и др. Инверторът може да работи с всички видове електроди за всички видове стомана.

Ръчните режими на заваряване са набор от параметри, контролирани от заварчика, които определят условията на процеса на заваряване. Правилният избор и поддържане на тези параметри по време на процеса на заваряване е ключът към висококачествената заварена връзка.

Тези параметри могат да бъдат разделени на основни и допълнителни.

Основните параметри на дъговия режим на заваряване:

- диаметър на електрода

- амплитуда, вид и полярност на тока (пряко или обратно)

- напрежение на дъгата

- скорост на заваряване

- брой проходи

Допълнителни параметри: количеството на емисията на електрода, съставът и дебелината на електродното покритие, положението на електрода, положението на продукта по време на заваряване, формата на подготвените ръбове и качеството на тяхното отстраняване.

Избор на диаметър на електрода и избор на заваръчен ток.

При работа с ръчно електродъгово заваряване най-важният параметър е силата на заваръчния ток. Заваръчен ток определя качеството на заваръчните и заваръчните характеристики като цяло.

Като правило, препоръките за избор на сила на заваръчния ток са дадени в ръководството за потребителя, което се доставя със заваръчната машина. Ако няма такава инструкция, тогава силата на заваръчния ток може да бъде избрана в зависимост от диаметъра на електрода. Повечето производители на електроди поставят информация за стойностите на заваръчния ток върху пакети с електроди.

Диаметърът на електрода се избира в зависимост от дебелината на заваръчния метал. Не забравяйте обаче, че с увеличаването на диаметъра на електрода, ширината на заварката се увеличава и дълбочината на проникване намалява - т.е. качеството на заваряването се влошава. В допълнение, нивото на заваръчния ток зависи от местоположението на заваръчния шев в пространството. При заваряване на шевове в таван или вертикално положение се препоръчва диаметър на електрода най-малко 4 mm и намаляване на силата на заваръчния ток с 10-20% спрямо стандартните токови стойности при работа в хоризонтално положение.

Тип и полярност на тока.

Видът на тока и неговия полярност се определят в зависимост от вида на заварения метал и неговата дебелина. При заваряване с постоянен ток на обратна полярност се генерира повече топлина върху електрода. Въз основа на това се използва обратна полярност при заваряване на тънки части, за да се предотврати прогаряне и при заваряване на легирани стомани, за да се избегне прегряване. При заваряване на въглеродни стомани се използва променлив ток, въз основа на отчитането на ефективността на процеса.

Най-модерна заваръчни машиниЧрез коригиране на променливия ток на изхода се генерира постоянен заваръчен ток. Когато използвате постоянен ток Има две възможности за свързване на електрода и части:

|

Постоянен ток |

|

|

Директна полярност |

Обратна полярност |

| Частта е свързана със скобата "+", а електродът с клипа "-" | Детайлът се свързва с "-", а електродът - с "+" |

|

|

Напрежение на дъгата.

След като се определи силата на заваръчния ток, трябва да се изчисли дължината на дъгата. Разстоянието между края на електрода и повърхността на заварявания продукт определя дължината на заваръчната дъга. Стабилната поддръжка на дължината на заваръчната дъга е много важна при заваряване, което силно влияе на качеството на заваръчния шев. Най-добре е да се използва къса дъга, чиято дължина не надвишава диаметъра на електрода, но това е доста трудно да се постигне, дори ако заварчикът има богат опит. Следователно, оптималната дължина на дъгата се счита за размер, който е между минималната стойност на късата дъга и максималната стойност (превишава диаметъра на електрода с 1-2 mm)

Скорост на заваряване

Изборът на скорост на заваряване зависи от дебелината на заваръчния продукт и от дебелината на заварката. Необходимо е да се избере скоростта на заваряване, така че заваръчната вана да се напълни с течен метал от електрода и да се издига над повърхността на ръбовете с плавен преход към основния метал на продукта без увисване и подрязване. Желателно е да се поддържа скоростта на придвижване, така че ширината на заварката да надвишава 1,5–2 пъти диаметъра на електрода.

Ако премествате електрода твърде бавно, по протежение на фугата се образува достатъчно голямо количество течен метал, който се разпръсква пред заваръчната дъга и предотвратява неговото въздействие върху ръбовете, т.е.

Неоправдано бързото придвижване на електрода може също да причини непълно отопление поради недостатъчна топлина в работната зона. И това е изпълнено с деформация на шевовете след охлаждане, до пукнатини.

Най-лесният начин за избор на скоростта на заваряване е ориентиран приблизително към средния размер на размера на заваръчната вана. В повечето случаи заваръчната вана има следните размери: ширина 8–15 mm, дълбочина до 6 mm, дължина 10–30 mm. Важно е да се гарантира, че заваръчната вана е равномерно запълнена с разтопен метал, тъй като дълбочината на проникване е почти непроменена.