Електроди за електродъгово заваряване. Електрическа дъгова заварка

Тъй като изобретението на приемлив метод за заваряване на метали, малко повече от сто години са минали и днес има много имена за готварски инструменти и материали.

В тази статия ще разгледаме такъв клас консумативи като ненужните електроди, техните видове, цели и основни характеристики.

Видове електроди, които не се консумират

Най- заваряванеизползвайте три основни вида електроди:

- Въглища.

- Графит.

- Волфрам.

Всички те принадлежат към клас без консуматив, но тяхната цел е различна.

Въглеродните видове консумативи се използват главно в, както и отстраняването на различни дефекти по повърхността на продуктите. Заваръчните работи с въглеродни пръти се извършват на токове с максимална сила от 580 Ампера. Има три основни вида електроди:

- Кръгли печати за климатична рязане на дъга (СЕС).

- Плоски видове за (VDP).

- Кръгли типове за заваряване (SC).

Аеродинамичното рязане е метод за рязане на метал с електрическа дъга, когато разтопеният метал се отстранява със струя сгъстен въздух.

При заваряване, въглеродните електроди се използват за свързване на тънкостенни конструкции от стомана и цветни метали, както и заваряване на дефекти по повърхността на отливките.

Заваряването с въглеродни пръчки може да се извършва както без добавки, така и с добавката, която се полага по линията за готвене или се подава към заваръчната вана.

Електродите от графитен тип се използват за заваряване на цветни метали и техните сплави (алуминий и мед). Този вид консумативи е по-достъпен, за разлика от колегите от въглища.

Най-често използваните графитни пръчки при заваряване на медни проводници.

Такива пръчки имат много предимства: те понасят по-добре температурните ефекти и имат по-малко износване, както и по-добре обработените (отрязани).

Това са най-широко използваните видове в производствените и домашните работилници. Те могат да се използват за заваряване на различни метали, включително използване на газова защита. Волфрамови електроди за аргон електродъгово заваряване сте различен състав и в зависимост от това те се разделят на следните групи:

- Lanthanised.

- Ittrirovannye.

- Torirovannyj.

- Конвенционални.

Изработени са под формата на пръчка с диаметър от 1 до 4 mm. Волфрамовия електрод е много огнеупорен и има точка на топене много по-висока от температурата на самата електрическа дъга, което позволява да се използва за заваряване на различни видове метал (стомана, но по-често алуминий, мед, неръждаема стомана и др.).

Добавените тории (торирани) пръти са радиоактивни и, въпреки че количеството радиация е малко, големите промишлени предприятия вече не ги използват.

Използване на волфрамови електроди

Днес малцина използват графитни и въглеродни пръчки за заваряване и рязане у дома. Но волфрамови пръчки много често се използват в домакинството за заваряване на алуминий и други цветни метали и неръждаема стомана. Именно тези консумативи се свързват.

Режими на заваряване на неопитен електрод защитни газове определя се от много фактори: вида на метала, неговата дебелина, защитната атмосфера и др.

Таблицата съдържа основните видове волфрамови пръчки, тяхната употреба и съответния режим.

Това е западната класификация на волфрамови пръчки. Вътрешните производители произвеждат ненужни електроди под наименованието EVL и EVI (лантанови и итриеви пръчки). Също така се произвеждат и чисто волфрамови пръчици EHF.

Краищата също са маркирани в цвят в зависимост от предназначението на консумативите. Силата на тока и режимът зависи от метала и характеристиките на детайла. Например, алуминият трябва да бъде сварен на променлив ток, а стоманата - в един или друг режим. Заварка от неръждаема стомана постоянен токкато медни продукти.

Също така е важно при използване на електроди, които не се консумират, да се установи полярност. Директна полярност - кабелът на горелката се поставя на минус, а теглото на плюс, обратното - държачът на плюс, и теглото на минуса.

Режимът на полярност определя формата на заварения метал. С пряка полярност и постоянен ток, проникването е дълбоко и тясно, с постоянно с обратен ход, широко проникване на повърхността и с променлива, овална.

Ако пръчките са маркирани с EHF (чисти), тогава заваряването може да се извърши само при променлив ток, всички останали (EVI, EVL, EVT) в един или друг режим с необходимата полярност.

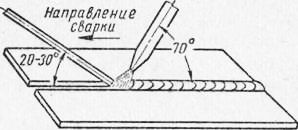

В процеса на заваряване, волфрам затъмнява и трябва да бъде заточен. Ъгълът на върха се поддържа на 30 градуса с дължина от 2-3 диаметъра на електрода. Самият връх е притъпен с 0,5 милиметра.

Въпреки името, такива електроди все още имат своя собствена степен на потребление, макар и незначителна. Например, при непрекъсната работа в продължение на 5 часа волфрамовата пръчка губи около 10 мм от своята дължина. За да се намали тази цифра, заваряването трябва да започне с подаването на газ и след това с запалването на дъгата. Също така не можете да чукате върха на нетопим пръчка директно върху детайла. Дъгата се запалва върху графит и се прехвърля на мястото на заваряване.

И какво можете да добавите към материала на тази статия? Какви видове електроди, които не се консумират, често трябва да се използват у дома? Споделете опита си при избора на този вид консумативи и използването им в коментарите на блока по тази статия.

Електроди, които не се консумират

K ATEGORY:

Електроди за дъгова заварка

Електроди, които не се консумират

Невъзплавяемият електрод или не се топи изобщо в процеса на електродъгово заваряване, или ако се топи, той е незначителен и неговият материал не играе съществена роля в образуването на заваръчния метал и заварен шев.

Заваряването с неинжектиран въглероден електрод е най-старият метод на електродъгово заваряване, първото изобретение на N.N. Benardos. Съществуват няколко вида невъзобновяеми електроди, подходящи за използване при електродъгово заваряване. Въглищните електроди са пръти от електрически въглища, произведени чрез пресоване на прахообразна смес от кокс и сажди, омесени на каменна смола. След пресоването, прътите се изгарят дълго време в специални пещи без достъп до въздуха. Те са матово черни, плътни.

Чрез продължително горене при много високи температури въглищата могат да се превърнат в кристален сорт - графит. Графитните електроди са много по-добри от въглерода, графитът има по-висока електрическа и термична проводимост и окислява във въздуха по-бавно от въглищата, затова във всички случаи графитните електроди, произвеждани от нашата промишленост, трябва да бъдат предпочитани пред въглерода. Графитът е тъмно сив с метален блясък, мек, оставя следи на хартия като мек молив.

Въглищата или графитът са единственият истински непотребим електрод. Въглищата могат да се стопят само при много високо налягане; при атмосферно налягане, когато се нагрява до температура 4800 ° С, въглищата не се топят, а изпаряването преминава от твърдото състояние директно в газообразно състояние. Проведени многобройни експерименти създават ненужни електроди от огнеупорни съединения, като карбиди; досега такива експерименти не са дали значителни резултати. Широко се използват електроди от волфрам, най-огнеупорен метал; Температурната му точка на топене е 3370 ° С, кипенето е около 6000 ° С.

Електричът, който не се консумира, може да бъде направен от нископлавен метал, като мед (точка на топене 1080 ° С). В този случай, високата топлопроводимост на медта. Медното ядро с диаметър 15-20 mm с заострен край на конус може да служи като непреходен дъгов катод при токове до 15-20 a. Вече не се прилага незначително локализирано сливане на електродите; охладена с течаща вода, тя е устойчива на токове до 50-60 a. Абсолютно изключителната издръжливост при запалване на дъга във въздуха е с водно охлаждане меден електродоборудвани с метална вложка от цирконий в работния край; Тук са възможни токове до 300-600 А, което дава абсолютно незначително износване на електрода. Цирконий не е особено огнеупорен метал (точка на топене 1930 ° С, кипене 2900 ° С); Възможно е неговата изключителна устойчивост като водно охладен дъга катод да се обяснява с образуването на повърхностен филм от циркониеви оксиди и нитриди, който предпазва електрода от излагане на въздух и е достатъчно проводим за преминаването на дъговия ток.

Непотребителният електрод се използва за заваряване главно на метали с малка дебелина, по-малка от 1 мм, във въздуха без специална защита и в различни защитни газове, както и при рязане на метал, запояване, термична обработка. Неизразходваният електрод се използва широко в плазмени горелки и горелки за производство на плазма за заваряване и други цели.

Фиг. 1. Заваряване на въглищна дъга

Неплътните електродни пръчки са изработени от чист волфрамов DZ, от волфрам с добавки от торий, лантан или итриеви оксиди, електрически въглища и пресован графит.

Волфрамът е огнеупорен метал (точка на топене 3410 ° C), има достатъчно висока електропроводимост и топлопроводимост. При заваряване волфрамов електрод постоянен ток.

За електродите се използват пръти от следните степени: EF - чист волфрамов електрод; EVL-10 и EVD-20 - електроден волфрам с добавка от 1-2% лантанов оксид; EVT -15 - електроден волфрам с оксид на торий; EVI-30 - електроден волфрам с 1.5-2% итриев оксид. Добавките към волфрама понижават йонизационния потенциал и допринасят за стабилно запалване на дъгата, а също така позволяват увеличаване на плътността на тока на електрода. За да се избегне окисляването на волфрамовия електрод, заваряването се извършва в инертен газ. Диаметърът на волфрамовите електроди е 2-10 мм, в зависимост от силата на заваръчния ток.

Металните електроди, предназначени за електродъгово заваряване, напластяване и рязане на метали, обикновено имат специални покрития (покрития). Целта на покритията - повишаване на стабилността или стабилизирането заваряване дъга и подобряване на качеството на заваръчния метал. Устойчивостта на дъговия разряд се увеличава от различни съединения на алкални и алкалоземни метали, като калиев нитрат, поташ, калиев хромат, калцинирана сода, бариев карбонат или калций (креда) и др.

Механичните свойства на заварените съединения, получени чрез заваряване с електроди с тънки стабилизиращи покрития (електроди с покритие от тебешир или клас К3) са много ниски. Това се обяснява с факта, че малки количества стабилизиращи вещества, присъстващи на електродите от този тип, не предпазват стопения метал на електродната пръчка от окисление и азотиране, поради което тези електроди имат много ограничено приложение.

За да се подобрят механичните свойства на заваръчния метал, към електродите се прилагат така наречените дебели или висококачествени покрития. Характерна особеност на електродите с дебело покритие е наличието на повърхността на слой с дебелина от 0,5 до 2 mm на всяка страна, което е от 20 до 40% от теглото на метала на електрода.

Компонентите на покритията с дебел електрод обикновено се разделят на следните групи: 1) шлакообразуващи; 2) газ; 3) деоксиданти; 4) легиране, 5) лепило или свързващо вещество. Шлакообразуващите и лепила, както и дезоксидаторите се намират в почти всички висококачествени или дебели покрития.

Шлакообразуващите компоненти служат за предпазване на стопения метал от излагане на кислород и азот във въздуха, като образуват шлакови обвивки около метални капчици електрод, преминаващи през дъгата, както и покритие от шлака на повърхността на заваръчния метал. За да се забави скоростта на охлаждане, се използва и покритие от шлака, което допринася за освобождаването от шва неметални включвания и подобрява условията на кристализация на заваръчния метал.

Шлакообразуващата част от покритието се състои главно от метални оксиди и неметали, които обикновено се въвеждат в покритието под формата на титанов концентрат (илменит), манганова руда (пиролузит), фелдшпат, мрамор, кремове, каолин, кварцов пясък, доломит и други компоненти. Съставът на шлакообразуващата част на покритието включва също вещества, които повишават стабилността на заваръчната дъга.

Газообразуващите компоненти образуват, по време на горенето (топене) на покритието, газообразна защитна атмосфера, състояща се от въглероден оксид и някои въглеводороди, които предпазват стопения метал от кислород и азот от въздуха. Газообразуващи компоненти се въвеждат в покритието под формата на органични съединения: дървесно брашно, памучна прежда, нишесте, хранително брашно, декстрин, хидроксицелулоза и др.

Окислителите са елементи, които имат по-голям афинитет към кислород от желязото. Те включват: манган, силиций, титан, алуминий и др. Тези елементи, намиращи се в стопения заваръчен метал, по-лесно влизат в химични съединения с кислород, благодарение на което те взимат кислород от железни оксиди и са сами по себе си неразтворими в стомана или имат ограничен разтворимост, под формата на оксиди, плаващи към повърхността на заваръчната вана. Повечето дезоксиданти, като манган, силиций и титан, не се въвеждат в електродни покрития. чиста формаи под формата на сплави с желязо, т.е. във формата на феросплави. Алуминият се използва под формата на метален прах или във формата на фероалуминий.

Най-евтиният и най-често използван дезоксидатор е феромарганец. В покритието се въвеждат легиращи елементи за придаване на специални свойства на заваръчния метал, т.е. за увеличаване на механичните свойства, устойчивост на износване, устойчивост на топлина, устойчивост на корозия и др. Често се използват следните легиращи елементи: манган, молибден, хром, никел, волфрам, титан и и др.

Адхезивите (свързващите вещества) се използват за свързване на компонентите на покритието между тях и с електродната пръчка. Като лепила по същия начин, както при производството на тънко покрити електроди, се използва течно стъкло, декстрин, желатин и др.

За производството на стоманени електроди е специално заваръчна телкоето според ГОСТ се произвежда с диаметър 0,3; 0,5; 0.8; 1; 1.2; 1.6; 2; 2.5; 3; 4; 5; 6; 8; 10; 12 mm от петдесет и шест марки, които се различават по химичен състав. Първите пет степени на тел са направени от въглеродна стоманаследващите двадесет и три марки - от легирани и останалите двадесет и осем - от високолегирани.

Тел от първите пет марки има най-много широко приложение при производството на електроди за ръчно и тел за автоматично заваряване на ниско и средно въглероден атом нисколегирани стомани, Останалите марки тел, чийто метал е различна легирана стомана, се използват за специални легирани и високо легирани стомани.

Според ГОСТ, който се отнася само за електроди за електродъгово заваряване и стоманени настилки, стоманените електроди се разделят на три вида според предназначението им: а) електроди за заваряване структурни стомани; 5) електроди за заваряване на легирани стомани със специални свойства; в) електроди за напластяване на повърхностни слоеве със специални свойства. 13 вида електроди се използват за заваряване на конструкционни стомани: Е34; Е38; E42; E42A; E50; E50A; E55; Е55А; Е60; E60A; Е70; Е85 и Е100 (фигури 34, 38 и т.н., съответстват на гарантирана стойност на максималната якост, индекс А означава повишените пластични свойства на заваръчния метал).

Електроди Е34; Е38; E42; E42A са предназначени за заваряване на нисковъглеродни и нисколегирани конструктивни стомани; E50; E50A; E55; Е55А; Е60; E60A - структурни средно-въглеродни и нисколегирани стомани и Е70; E85 и E100 - високоякостни конструкционни стомани.

Електроди от 15 вида се използват за заваряване на легирани стомани: EP50, EP55, EP60, EP70 - за заваряване на перлит устойчиви на топлина стомани; EA1, EA1B, EA1G, EA1M, EA2, EA3, EA4 - за аустенитни топлоустойчиви и топлоустойчиви неръждаеми стомани (EA1G, EA2 и EA3 също се използват за заваряване на специални конструктивни стомани) и EF13 електроди; EF17, EF25 и EF30 - за заваряване на високо хромни феритни и ферито-мартензитни топлоустойчиви и неръждаеми стомани.

За напластяване на повърхностни слоеве със специални свойства се използват 11 вида електроди, включително електроди с HP индекс - настилка (ENP62) за настилка режещи инструменти; електроди с NG индекс - горещ пълнител (ENG35; ENG40; ENG50) за напластяване на износоустойчиви повърхности, работещи в повишени температури, електроди с индекс НХ - покриващ студ (ЕНХ20; ЕНХ25; ЕНХ30; ЕНХ45; ЕНХ50) за напластяване на износоустойчиви повърхности, работещи при нормални температури; електроди с индекс на не-напластяваща ерозия (ENE35; ENE45) за напластяване на устойчиви на ерозия повърхности, работещи при високи температури в корозивни среди.

Двуцифрените числа в обозначението на електродите съответстват на гарантирана твърдост на Рокуел (HRC) на заваръчния метал без топлинна обработка. Най-приложими са електродите от марки OMM-5, CM-7 и ME3-04, покритията от които съдържат феромарган, съдържащи кислород руди (манган, желязо, титан) и органични компоненти, както и UONI-13/45; UE-1/45 и други, които са базирани на мрамор и флуорошпат, и феротитан, феросилиций и феромарганец служат като дезоксидиращи агенти.

През 1954 г. Днепропетровският експериментален електроден завод, от типа електроди UONI-13, разработи нова марка електроди SM-11, която се оказа високо технологична. През 1956-1957 За заваряване на тръбопроводи, ВНИИСТ е разработил електроди от марката VSR-50 с покритие от основния тип, съдържащо значително количество рутил. Титановият диоксид, който съставлява повече от 90% от състава на рутила, придава на електродите редица ценни свойства, като например: допринася за по-стабилно запалване на дъгата, образува лесно разглобяеми шлаки, които образуват шев във всички пространствени положения и др. от този на електроните UONI-13, което намалява тенденцията за образуване на едностранни визьори и подобрява качеството на заваръчните шевове на заваръчния апарат на тавана.

В ЦНИИТМАШ през 1953 г. са разработени рутилови електроди от тип СМ-Е за заваряване на нисковъглеродни стомани. Единствената марка електроди с газозащитно покритие, които имат промишлено приложение, са електроди от марката ОМА-2, използвани за заваряване на стомани с малка дебелина. За заваряване на нисковъглеродни и нисколегирани стомани, ВНИИСТ разработи VSP-16 и VSP-16M електроди с пластмасово покритие, в което органичната смола играе ролята на газообразуващ и свързващ компонент. Покритието на тези електроди има ниска чувствителност към влагата и има висока механична якост.

Електродите на завода Уралмаш К-51, К-52, Челябински трактор У-55, Днепропетровск Електроден завод ДСК-50, тип УОНИ-13/55 и др. Се използват широко за заваряване на средно-въглеродни и нисколегирани стомани. Характеристиките на ударна якост, достигащи до 37,5 kgm / cmg, се осигуряват от електродите Shanghai-57-1, разработени през 1957 г. от Shanghai Electrode Plant. Покритието на тези електроди се основава на системата от мрамор-флуорошпат.

За заваряване на високоуглеродни и легирани стомани с повишена якост, използвайте електроди от класове К-70; К-80; CL-18; U-340-85; VI-10-6; NII-3 и т.н., съдържащи в покритието също мрамор и флуорошпат. Някои марки на тези електроди (NII-3) позволяват след подходяща термична обработка да се постигне висока якост на опън на заваръчните шевове, достигаща до 150 kg / mm2.

За заваряване на легирани перлитни топлоустойчиви стомани на ЦНИИТМАШ са създадени значителен брой видове електроди за производство заварени конструкцииработи в условия на високи температури (до 600 °). Тази група включва електроди: ЦУ-2М; CL-14; MC-2М-X; CL-12; CL-13; CL-17 и др.

Електродите от сортовете ЦЛ-2-В2 са широко използвани за заваряване на високолегирани хромо-никелови аустенитни топлоустойчиви, устойчиви на накип и неръждаеми стомани; CL-2М; CL-2AL; KB3-М; NIAT-1; Ant-3; CL-24; CL-9; CL-11; DH-7; CG-13; CG-14; CG-15; LPS-5; LPS-6; LPS-7; NIAT-5; AJ-13-15; АЖ-13-18 и др., Разработени от ЦНИИТМАШ (електроди от марките TsL и TsT), киевският завод "Болшевик" (ЦЛ-2-В2 и КВ3-М); MVTU тях. Бауман (електроди ENTU-3), Централен изследователски котел-турбинен институт. Ползунов (електроди KTI) и други организации.

Повечето от посочените видове електроди, особено тези, разработени през последните години, осигуряват заварки определено количество ферит, което противодейства на образуването на горещи или т.нар. кристализационни пукнатини. Създадени са обаче електроди от марки NI-5, AZh-13-15 и AZh-13-18, които дават напълно аустенитен заваръчен метал и в същото време осигуряват изключително висока устойчивост на горещо напукване. Достатъчна устойчивост на нанесения метал към горещо напукване при заваряване, например с електроди АЖ-13-15 и АЖ-13-8, се постига чрез елиминиране на бор и допинг с малки количества въглерод (0.14-0.18%) и ниобий (1.4) -1.8%) с повишена чистота на металната тел и покривни компоненти (за вредни примеси).

За настилка режещи инструменти (фрези, червячни и дискови ножове, ножове и др.), Използвайте електродите на марките TsI-1M; Chi-1U; CI-1L; I-1; I-2; 5-CN; Т-216; Т-293 и други, осигуряващи твърдостта на заваръчния метал след подходяща топлинна обработка в HRC 57-65. Твърдостта на тази стойност се постига чрез сплавяне на металното покритие през покривните или електродните пръчки с волфрам, хром, въглерод и ванадий.

За напластяващи матрици и друго оборудване за пресоване, което изисква твърдост на заваръчния метал в HRC 40-60, електродите от марки Т-540 са широко използвани; III-7; SB-16; 4-CN; VAW-2; Chi-1М; ЦС-1 и др. Допирането на нанесения метал по време на настилката с тези електроди се извършва главно от хром, въглерод и манган.

Напластяването на детайли от високомарганска стомана Hadfield се произвежда от електроди от марки OMG и OMG-N, разработени от експерименталната електродна инсталация MPS; 12AN / LIIVT, разработен от Ленинградския институт на инженерите по воден транспорт; MSTU-1, разработена от Московското висше техническо училище. Бауман и др .. Особено добри резултати се получават при напластяване с марки OMG-N, които осигуряват хром-никел-манганов аустенит в заваръчния метал. Никел и хром се прибавят към заваръчния метал както чрез електродни пръти, така и през електродно покритие.

За напластяване на износоустойчиви повърхности като релсови релсови краища и кръстове, гуми, части от селскостопанска техника, автотракторни части и други, изискващи средно твърд метал, нанесен в HB 250-400, широко се използват електроди от класове O3N-250; O3N-300; O3N-350; O3N-400 Експериментална електродна инсталация MPS; К-2-55 Киевски политехнически институт и др. Необходимата твърдост и някои механични свойства на заваръчния метал се постигат чрез допинг с манган или манган и хром.

Износващите се части на трошачно-фрезовото оборудване, земно-пътните и пътно-строителните машини, оборудването на електроцентрали и други, които изискват HRC 58-64 по време на напластяването на твърди метали, се отлагат с електродите на инженера Конторов от клас Т-590 и Т-620; електроди на Ленинградския институт на инженерите по воден транспорт от марката 13KN / LIIVT, както и електродите на марките BH-2; XP-1U и др. Висока твърдост на напластяване в този случай се осигурява от добавянето на хром, въглерод и бор в заваръчния метал.

За напластяване на уплътнителните повърхности на пара-водни фитинги, работещи при високи параметри на пара ЦНИИТМАШ разработи електроди от класове ЦН-1; CN-2 и CN-3. Най-добри резултати при настилката на тези части са дадени от електродите от марката ЦН-2, чиято пръчка е кобалтова сплав от типа VZK-CE.

Най-широко използваните за заваряване с горещ и полу-горещ чугун са чугунени електроди от марката OMCH-1. за студено заваряване чугун използва стоманени електроди с покритие от тип UONI-13, медни класове от различни степени, особено от клас O3Ch-1, чието покритие съдържа железен прах, желязо-никелови електроди от марката ЦЧ-3А, стомана ЦЧ-4 и др.

Най-добрите електроди за студено заваряване на чугун са желе-зоникелови електроди с флуоридно-карбонатно покритие от марката CSh-3A, разработени от ЦНИИТМАШ и аустенитно-медни електроди от марката АН-1, разработени от Института по електрическо заваряване Акад. Е. О. Патон. Електродите на марката AN-1 имат хромо-никелов прът в медна обвивка, върху която се поставя покритие от типа UONI-13.

За заваряване на медни и никел-никелови сплави се използват електроди от клас 3Т; COM-1; MM3-1 и MM3-2. Покритията на тези видове електроди включват различни дезоксидиращи агенти (феромарган, феросилиций, алуминий, въглерод и др.) И шлакообразуващи компоненти.

Bronz заваряване се извършва с електроди, които имат покрития от ММ3-2; BR-1 / LIIVT; Br-2 / LIIVT и др. Като материал за електроди се използват бронзови пръчки, покрити с мрамор, флуорошпат и различни дезоксиданти (феросилиций, феротитан и др.). Покритията от други видове електроди се състоят от криолит, калиев хлорид, натриев хлорид и въглен.

Електроди за заваряване на месинг имат електродни пръти с приблизително същия състав като основния метал. Покривният състав на този вид електроди, както и покритията от електроди, предназначени за заваряване на мед или заваръчен бронз, включва различни шлакообразуващи компоненти и дезоксидиращи агенти.

Дъговата заварка на алуминий с метални електроди (YOU; AF1; MATI и др.) Дава добри резултати само с използването на литиев, калиев или натриев хлорид и флуоридни съединения. Ето защо, основата на покритието на всички видове електроди, използвани за заваряване на алуминий, е криолит, който разтваря огнеупорни оксиди на алуминиевия кладенец.

Заваряването на никел, нихром и никел-молибденова сплав се извършва с електроди, разработени от НИИХИММАШ. За дъгова, въздушно-дъгова и кислородно-дъгова рязане на стомани и чугун се използват стоманени електроди, повечето от които съдържат манганова руда. При висока температура на дъгата, манганова руда се разлага и от него се освобождава свободен кислород, което значително подобрява процеса на рязане на дъгата.

Декстринът допълнително се въвежда в покритията от други степени на електрода, например марки AHP. По време на изгарянето на декстрина в дъгата газът се увеличава, което допълнително засилва процеса на рязане на дъга.

За подводно заваряване електродите могат да имат същия състав на покритието като електродите, използвани за заваряване при нормални условия (електроди от марката UONI-13 / 45P; TsN-P и др.). Покритията на някои други видове електроди допълнително въвеждат високо активни стабилизиращи вещества като червена кръвна сол (електроди 27-09; LPS-3; LPS-4), титанов диоксид и увеличено количество течно стъкло (LPS-5 електроди) и t . п.

За да се запази електродното покритие във вода от разрушаване, електродите след калцинирането се покриват с водоустойчив слой. Най-доброто водоустойчиво покритие с достатъчна якост при съхранение и транспортиране, както и устойчивост на морски и речни води, е Кузбаслък. Kuzbasslak покритие се извършва чрез потапяне на електродите, последвано от изсушаване на въздуха.

За подводно кислородно рязане на метал се използват тръбни стоманени електроди с външен диаметър 7-8 mm и диаметър на отвора на тръбата от 2-3 mm. Покритията се нанасят върху тръбните електроди, чиято основна цел е да се създаде стабилна дъга и да се поддържа водоустойчивост. Крафт хартията, залепена към електродите с помощта на течно стъкло, е най-доброто покритие за тази цел. Последното играе ролята не само на адхезивното вещество, но и на добра стабилност на дъговия разряд. За електрокиселинно рязане на метал в морски и речни води на различни дълбочини, са доказани и електродите на марката PRT.

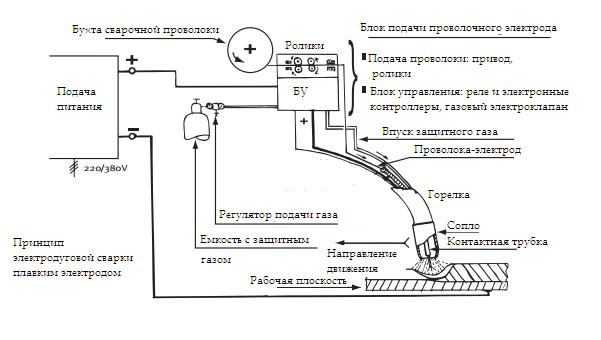

Електрическа дъгова заварка - високоефективен металообработващ метод, който позволява ефективна работа с метали с повишена дебелина. Заваряваме и топящите се и огнеупорни електроди. Електродуговото заваряване на метали в газова среда с огнеупорен електрод (GTAW или TIG процес) се характеризира с дъга, която възниква между волфрамов прът (ториев легиран волфрам) и работна повърхност, с последващо топене на метала и образуването на заварка. Инертен газ (смес от газове) се избира, като се вземат предвид свойствата на основната повърхност, изпълнява се защитна функция, измества въздуха от зоната на заваряване и подобрява качеството на връзката.Характеристики, обхват на приложение на електродъгово заваряване чрез огнеупорен електрод

Електрическа дъгова заварка на метали с повишена дебелина с огнеупорен електрод се извършва с помощта на добавъчен материал: неизолиран прът, тел в бобината (за автоматичен цикъл). Преработката на цветни метали и легирани стомани с незначителна дебелина (0.5-4 mm) е възможна без въвеждане на пълнител (тел). Заваряването с волфрамов електрод в аргонова защитна среда е основният вид обработка на титан, алуминий и неръждаема стомана; заготовки под формата на тръбна стомана. За подобряване на характеристиките на заваряване защитна смес аргон с кислород (3-5%).технология

Ръчна горелка с волфрамов електрод и пълнител в работната зона. Автоматично подаване на електрода и накрайника към мястото на образуване на заварената връзка.Предимства на електродъгово заваряване с огнеупорен електрод

- Тясна зона на топене. Концентриран източник на топлина.

- Стабилна електрическа дъга. Надеждна изолация на работната зона със защитен инертен газ.

- Малко порести шев с високо качество. Спокойна заваръчна вана без пръски, контрол на дълбочината на топене на метала на всички етапи на цикъла на заваряване.

- Икономиката. Ниско износване на електрода, липса на етап на довършителни шевове.

- Връзката на различни метали, без да нарушава вътрешната им структура.

- Тих.

- висока скорост и производителност на процеса

- сила на заваряване

- възможност за еднопроходно заваряване на метали с дебелина до 250 мм,

- заваряване в тясна междина ("в лодката"),

- няма подготовка за заваряване на ръбовете.

Специални функции

Непрекъснатото топене на жичния електрод предотвратява образуването на оксиди и съществено подобрява качеството на заваръчните шевове при заваряване на металите чрез електрически дъгови методи. Принципът на образуване на електрическа дъга ви позволява да регулирате дължината му и да влияете на интензивността на заваръчния процес. Като защитна смес се използват: аргон с кислород (2%), аргон с въглероден диоксид (3%). Възможно е да се увеличи скоростта на електродъгово заваряване с топим електрод чрез въвеждане на водород и хелий в защитна газообразна среда. Основните разлики между електродъговото заваряване и лесно използваемия електрод и други видове заваряване са:- токови токове (около 90-200 А / мм2),

- висока температура на заваръчната дъга

- ясно изразено топене на жичния електрод (около 8 mm / min),

- автоматичен захранващ кабел с електрод (полуавтоматичен или автоматичен цикъл),

- използването на защитни газове в зоната на заваряване,

- окислителните процеси в заваръчната вана са незначителни.