Принцип на контактно заваряване. Контактно заваряване. Видове съпротивително заваряване. Свържете се със заваръчна процедура.

Заваряването е незаменима процедура за всеки строителен процес или ремонт. В крайна сметка, с негова помощ можете да закрепите сигурно различни метални части, да създадете рамки, огради, огради.

Въпреки това, за да може умело да се използва заваръчната машина, е необходим опит. Това е особено вярно устойчивост на заваряванеВ крайна сметка, този процес изисква висока точност и добро ниво на собственост на устройството. Прочетете повече за този метод за закрепване на частите и различните му форми.

Следователно, контактното съпротивление на интерфейса се намалява, което намалява генерирането на топлина и размера на заваръчния шнек. На метални повърхности също присъстват оксиди, водни пари, масло, замърсявания и други замърсители. Когато температурата се повиши, някои повърхностни замърсители ще се изгорят по време на първите два цикъла, а металите също ще се смекчат при високи температури. По този начин контактната устойчивост обикновено намалява с увеличаване на температурата.

Независимо от факта, че контактното съпротивление има най-съществен ефект само през първите няколко цикъла, то оказва решаващо влияние върху разпределението на топлината поради първоначалното генериране и разпределение на топлината. Почти всички свойства на материала варират в зависимост от температурата, което води до динамиката на процеса на резистентна заваряване. Устойчивостта на материала влияе върху генерирането на топлина. Топлинната проводимост и топлинният капацитет влияят на преноса на топлина. При метали като сребро и мед с ниско съпротивление и висока топлопроводимост се генерира малко топлина дори при висок заваръчен ток и също така бързо се прехвърля.

Характеристики на метода на контактно заваряване

Устойчивостта на заваряване е процесът на свързване на метални елементи, което се дължи на преминаването на електрически ток през тях от заваръчна машина.

Много важен компонент на контактния метод е зоната на съпротивление, разположена в зоната, в която са свързани металните елементи. Ето защо този тип се нарича също електрическа устойчивост на заваряване. Комбинацията от метални части се дължи на два физични процеса: нагряване с помощта на електрически ток и натиск върху метала.

Те са трудни за заваряване при заваряване с гума. От друга страна, те могат да бъдат добри материали за електроди. При заваряване на различни метали в метала ще се отделя повече топлина с повишено съпротивление. Това трябва да се има предвид при проектирането заваръчни части при проекционно заваряване и избор на форми на електрода при точковото заваряване. Твърдостта на материала също оказва влияние върху контактното съпротивление. По-твърдите метали ще доведат до по-висока контактна устойчивост със същата сила на заваряване, поради по-трудното деформиране на грапавата повърхност, което води до намаляване на действителната контактна площ.

Този тип се използва широко поради редица предимства, които има в сравнение с други. Високата електрическа мощност ви позволява да работите с отлична скорост и производителност. Изработването на една фуга отнема до 1 секунда! Работата с този метод е с високо качество.

Електродните материали също са използвани за повлияване на топлинния баланс по време на заваряване, особено за свързване на леки и цветни метали. Повечето повърхностни покрития се използват за защита от корозия или като основа за по-нататъшна обработка на повърхността. Тези повърхностни покрития често усложняват процеса на заваряване. Специалните настройки на параметрите на процеса трябва да се извършват в съответствие с отделните видове повърхностни покрития. Някои повърхностни покрития са въведени, за да се улесни заваряването на сложни комбинации от материали.

Очевидно предимство е, че процесът на заваряване не изисква използване на консумативи: нито газ, нито флюс, нито тел за пълнене. Важно е, че този метод е щадящ околната среда и следователно не засяга нито служителя, нито околната среда. Имайте предвид, че работата, извършена чрез контактния метод, може дори да се извърши от начинаещ заварчик, поради простотата на процеса.

Тези повърхностни покрития са стратегически подбрани, за да приведат топлинния баланс в интерфейса заварен шев, Повечето повърхностни покрития ще бъдат екструдирани по време на заваряване, някои от тях ще останат на мястото на свързване на заварка като метално запояване.

Геометрията и размерите на електродите и детайлите са много важни, защото влияят на разпределението на плътността на тока и следователно на резистентната заварка. Геометрията на електродите в точковата заварка контролира плътността на тока и получения размер на заваръчния шнек. Различните дебелини на металните листове изискват различни заваръчни токове и други параметри на параметрите на процеса. Проектирането на геометрията на локалната проекция на детайлите е от решаващо значение при проекционното заваряване, което трябва да се вземе предвид заедно със свойствата на материала, особено при свързването на различни метали.

Връзка с изглед на точка

Контактното заваряване се характеризира с вариабилност на процеса на свързване на метални части.

Има много разновидности на този вид.

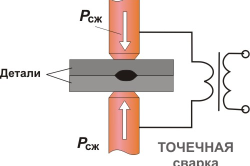

За изпълнение на особено трудоемка и тънка работа обикновено се използва точков тип заваряване. Тя се състои в свързване на метала в малки точки, които зависят от размера на електродите заваръчна машина, Това са електродите, които захранват тока и компресират нагретите материали. Въпреки, че размерът на точките на свързване е малък (4-12 мм), металните части се закрепват плътно един към друг, така че не трябва да се тревожите за прекъсване на връзката.

По принцип, щамповане или издатина трябва да се поставят върху материал с по-ниско съпротивление, за да се получи по-добър топлинен баланс в съединението на заваръчния шев. Електрическите и механичните характеристики на заваръчната машина оказват значително влияние върху процеса на заваряване. Времето на наклонена заваръчна машина може да бъде много важно при заваряване с микросъпротивление, тъй като общото време на заваряване често е много кратко. Магнитните загуби при точкова заварка са една от тях важни факторида обмисляте, когато управлявате процес.

Диаметърът на точките на свързване зависи от силата на електродите и тока, налягането, приложено към метала, размерите на нагревателните части на електродите, както и състоянието, в което са разположени частите, които трябва да се съединят. В процеса на спот работата се използват импулси. постоянен ток.

Релефен метод на заваряване

Ако последващото наблюдение на електрода е твърде бавно, при заваряване на прожекционния апарат лесно може да се получи изместване. Фигурата по-долу показва измерените параметри на процеса по време на проекционното заваряване, които включват динамични криви заваръчен ток, силите на заваряване и изместването на електрода, където рязкото движение съответства на срутването на проекцията в детайла.

Разграждане на електрода и обогатяване на върха

Процесът на резистивно заваряване се характеризира с висок ток, преминаващ през материалите за заваряване между електродите под налягане, за да се получи концентрирана топлина за образуване на заварка. Тази силно концентрирана топлина също причинява проблеми с върховете на електродите с увеличаване на броя на заваръчните шевове.

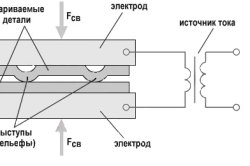

Релефът е следният метод на свързване на металните части. Същността на процеса е, че предварително подготвените издатини по повърхността на частите са свързани помежду си. Тези издатини са щамповани със специално оборудване. Те могат да бъдат с различна форма: от кръгла до продълговата. Така предварителната повърхност на частта е релефна, откъдето идва и името на процеса на работа върху тях.

Механизми за разграждане на електрода

Тежките условия на висок ток и налягане по време на заваряване с устойчивост излагат върховете на електродите с висок риск от разграждане. Снимката вдясно показва сравнение на нови и употребявани електродни съвети за точково заваряване на поцинковани стоманени листове. С увеличаването на броя на заваръчните шевове на върховете на електродите ще се получат две големи промени.

Заваряването на дъгата е един от няколкото начина за обединяване на метали. Когато се прилага интензивна топлина, металът на връзката между двете части се разтопява и предизвиква смесването им директно или по-често с междинен разтопен пълнител. След охлаждане и втвърдяване се създава металургична връзка. Тъй като връзката е смес от метали, крайният шев може да има същите якостни свойства като металните части. Това контрастира значително с процесите на не-сливане в кръстопътя, в които са механични и физични свойства Базовите материали не могат да бъдат дублирани в фугата.

Основната разлика между релефния метод и точката е, че при първия сорт, зоната на удара и размерът на шва се определят от размера на подготвените издатини, а не от електродите, както при втория метод. Този вид контактна работа с части изисква повишена мощност на електричеството, което може да се нарече недостатък.

Шев готвене: характеристика

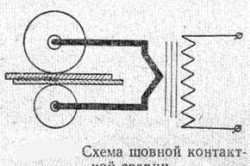

Друг метод за заваряване с резистентност е зашиване. Този тип се отличава с това, че частите са свързани помежду си с прекъснат или непрекъснат шев. Периодичността се състои от чести области на точково заваряване. Самата заварка се осъществява благодарение на дисковите електроди, които захранват ток на достатъчно голямо пространство наведнъж. Междинният шев се използва по-често, отколкото непрекъснато.

При електродъгово заваряване интензивната топлина, необходима за топене на метал, се създава от електрическа дъга. Между текущата работа и електрода се образува дъга, която се ръчно или механично насочва по протежение на фугата. Електродът е пръчка за простото пренасяне на ток между върха и работата. Или може да бъде специално приготвена пръчка или тел, която не само провежда ток, но и се топи и захранва пълнителя към връзката. най-много заваряване при производството на стоманени продукти, като се използва електрод от втори тип.

Факт е, че непрекъснатият шев изисква по-голямо умение на работника и също така има много по-голямо въздействие върху оборудването, отколкото прекъсващия, който може да бъде разработен постепенно без претоварване на оборудването и заварчика.

Налице е също така стъпка по стъпка метод на кипене на шев, при който ток се подава към електродния валяк само след движещи се части. Ролките са постоянно върху детайлите. Последният метод на практика не се използва, тъй като не е достатъчно продуктивен и изисква по-сложно оборудване.

Основна верига на заваряване Основна верига електродъгово заваряване показана на фиг. Дъгата се създава чрез разделяне, когато веригата със сила на върха на електрода докосва детайла и се отстранява и следователно е в близък контакт. Тази топлина се топи както в основния метал, така и в електрода, създавайки куп разтопен метал, наричан понякога „кратер“. Кратерът се втвърдява зад електрода, когато се движи по ставата. Резултатът е сливане.

Защитена дъга Въпреки това, свързването на метали изисква повече от преместване на електрода по протежение на съединението. Металите при високи температури, като правило, химически реагират с елементи, присъстващи във въздуха, като кислород и азот. Когато металът в стопения басейн е в контакт с въздуха, оксидите и нитридите, те разрушават якостта и твърдостта на заварената връзка. Следователно, много процеси на заваряване осигуряват някои методи за покриване на дъгата и калайдисване със защитен екран от газ, пара или шлака.

Гледка и неговите характеристики

Методът на притискане е друг начин за свързване на части под въздействието на електрически ток. Този изглед се различава от другите по това, че частите са съединени на места, където са свързани специално подготвени краища, които са разположени на повърхността на частите. Има няколко начина за челно заваряване на метални части: устойчивост, непрекъснато и периодично препластиране.

Това се нарича защитена дъга. Това екраниране предотвратява или минимизира контакта на разтопения метал с въздуха. Екранирането също може да подобри заваряването. Пример за това е гранулиран поток, който всъщност добавя деоксиданти към заваръчния шев.

Фигура 2 илюстрира екранирането. заваряване дъга и разтопена вана с покрит електрод. Осигурява се екструдатът, който покрива пълнежния метален прът защитен газ в точката на контакт, а шлаката предпазва свежия припой от въздуха. Самата дъга е много сложно явление. Дълбокото разбиране на физическите характеристики на дъгата всъщност няма значение за заварчика, но малко познания за неговите общи характеристики могат да бъдат полезни.

В първия случай частите са предварително свързани и компресирани, след което към тях се подава ток, привеждащ метала в пластично състояние. С последните два метода частите се нагряват и след това се свързват. Само при непрекъснато топене, металът се нагрява през целия процес на кипене, а с прекъсване - частите след това се нагряват, след което се разреждат, за да се спестят ресурсите на оборудването.

Свойства на дъгата Дъгата е електрически ток, който тече между два електрода през колона с йонизиран газ. Отрицателно зареденият катод и положително зареденият анод създават интензивната топлина на дъгата. Отрицателните и положителните йони се отскачат един от друг в плазмената колона с ускорена скорост.

При заваряване дъгата не само осигурява топлината, необходима за разтопяване на електрода и основния метал, но при определени условия трябва също да осигури средство за транспортиране на разтопения метал от върха на електрода да работи. Има няколко метални трансферни механизми. Два примера включват.

Трябва да се отбележи, че има и комбинирани методи за готвене на метални части: шев-челно, релефно. Те съществуват за адаптиране на заваръчния процес към конкретна ситуация.

Това е всичко, което трябва да знаете за различните видове контактни съединения на метали под действието на електрически ток! Правилният избор на вида на съпротивителната заварка е ключът към успешната работа.

Разпръскване с дъга - от разтопения метал се изхвърля капчица на върха на електрода чрез електрическа частица, която я бута в стопената вана. Върхът на електрода се стопява от топлината на дъгата, а разтопените капчици се отделят и транспортират, за да работят през колоната на дъгата. Всяка дъгова заваръчна система, в която електрод се топи, образувайки част от заварка, е описана като дъга метал, При въглеродния карбон няма разтопени капчици, които могат да бъдат пресовани през процепа и над работата.

Металът на облицовка се разтопява в съединението отделно върху електрода или заваръчна тел, По-голямата част от топлината, генерирана от дъгата, се прехвърля към заваръчната вана с електроди. Това дава по-голяма топлинна ефективност и по-малко топлинно засегнати области.

Един от основните видове заваряване с натиск е контактното заваряване, приписвано на термомеханичния клас. Процесът на нагряване в него се осъществява чрез топлина, отделена от предаването на електрически токове през контактуващите части на връзката. Отличителна черта на контакта, както и всички други видове заваряване под налягане, е пластичната деформация на материала в зоната на контакт между съединените детайли.

Тъй като трябва да има йонизиран път за провеждане на електричество през процепа, когато заваръчният ток е включен с „студен” електрод, дъгата не започва. Това се дължи на първоначалното захранващо напрежение, което е достатъчно високо, за да предизвика изтичане или докосване на електрода при работа, и след това да го отстрани, когато контактната зона се загрее.

Заваряването на дъгата може да се извърши с постоянен ток или с положителен или отрицателен електрод с променлив ток. Изборът на ток и полярност зависи от процеса, вида на електрода, дъговата атмосфера и заварения метал. Точково заваряване. Това е най-известният процес на гумено заваряване. Обикновено се използва за заваряване на метални листове или листове. Заваряването е ограничено до една или повече точки, където двете части се застъпват. Като правило се използват електродни върхове.

Принцип на устойчивост на заваряване

При контактна точкова заварка принудителното формиране на междуатомни връзки в кристалните решетки на контактуващите метали допринася за образуването на заварка. Под въздействието на ток с висока плътност в точките на контакт, металите на заготовките се нагряват с преход към термопластична форма или топене. От постоянното компресиране на нагретите продукти се образуват допълнителни контактни зони. По време на процеса те стават все повече и повече до окончателното сближаване, т.е. заваряването.

Основната схема на резистентна заварка осигурява изпълнението на операции в три етапа. Те включват началото на физически контакт на заварените части, образуването на химични връзки в кристалните решетки на материалите и продължаването на протичащите реакции по краищата на ръбовете до получаване на връзката. Първият етап на машината за съпротивително заваряване допринася за сближаването на атомите на повърхностите, които трябва да бъдат свързани. В същото време се осигурява не само тяхното физическо взаимодействие, но и повърхностната грапавост се отстранява.

В същото време започва интератомното взаимодействие на материалите. На втория етап, при свързването на електронни черупки, се създават химични реакции, които допринасят за образуването на заварена връзка. По време на третия етап на заваряване, взаимното дифузионно проникване на атомите се осъществява в контактните граници на частите. Той, заедно с свързаните с него реакции, протичащи в зоната на заваряване, има деформиращ ефект върху метала на оформения заварка и съседните зони.

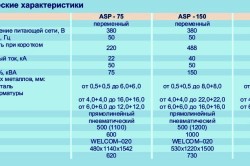

Контактното заваряване, чиято цена е достъпна за всички днес, се произвежда от специални машини. Механичният компонент на това оборудване са блоковете с механизми, които допринасят за създаването на необходимото налягане за компресиране на свързаните продукти. Електрическата част на това оборудване се състои от заваръчен трансформатор, превключвател (регулатор) на резистентна заварка, прекъсвач за заваръчен ток и проводящи елементи.

Машините се разделят според видовете шевове, които те изпълняват, зашиват или се определят. Проектите на апаратите за заваряване са съпоставими. Апаратите за направа на шевовете са допълнително снабдени с устройство, което върти електродите. Оборудването, използвано в челната заварка, има специално задвижване за приближаване на детайлите с определена скорост: ниско - за топене, повече - за отлагане.

Захранвайте тези устройства с променливи трансформаторни токове. Първичната намотка на такива трансформатори за контактно заваряване е свързана към електрическата мрежа от 220-380 V. Тя се състои от секции, които са необходими за превключване на нивото на мощност чрез регулиране на броя на работните завои. Един или два завъртания с напрежение 1-12 V представляват вторичната намотка на трансформатора. Включването на тези машини е от местоположението на намотката на първичен трансформатор.

Необходимостта от редовно включване и изключване на ток по време на работа поради използването на специални прекъсвачи. Те са изработени във вид на електронно, електромагнитно оборудване или традиционни механични контактори. Последните най-често се използват в апарати за заваряване на съпротивителни и опорни съпротивления с ниска мощност, с неавтоматично действие. Електромагнитните контактори са ефективни не само на мястото, задника, но и при заваряване на шевове със средно енергийно оборудване. А електронните прекъсвачи, които осигуряват синхронизация на включване (изключване) на тока при определена продължителност на паузите и импулсното действие, се използват в различни съпротивителни машини за точково заваряване. автоматичен принцип действия.

При компресиране на части между електродите на машини за заваряване на резистентни материали са необходими специални устройства под налягане. Компресирането на продуктите в тях се насърчава от задвижвания: електромеханични, пружинни, хидравлични, пневматични. По-рядко се използва ръчен задвижващ механизъм, доказано е целесъобразността на приложението му за заваръчни, точкови съпротивителни апарати с ниска мощност.

Машините за точково заваряване са ефективни за обработка на детайли с малка дебелина. Гъзните фуги - активно се използват в автоматичното заваряване по метода на препластиране на заготовки със значително напречно сечение. Различните от тях устройства за зашиване на ставите са снабдени със специален плъзгащ проводник и задвижващ механизъм за ролкови електроди за устойчивост на заваряване.

m 1-12 V представлява вторичната намотка на трансформатора. Включването на тези машини е от местоположението на намотката на първичен трансформатор.

![]()

Благодарение на доброто изпълнение, благодарение на лесната реализация, всички видове контактно оборудване се използват широко в промишленото производство, особено в автомобилната индустрия. Този метод на заваряване е в основата на каросерията. Ефективни са както стационарните инсталации, така и специалните стойки, както и окачените щипци за заваряване. Изборът на машина зависи от характеристиките на металите, заварени съединения, видове профили на обработени материали, практически няма ограничения за тях, независимо дали става дума за контактно заваряване на фитинги, тръби, вериги или релси.

Контактното заваряване е възможно както с помощта на разтопяване на материала, така и без него. В последното изпълнение връзката се постига чрез деформация на материала с физическо взаимодействие на заварените повърхности, в резултат на което се оформя цялостната им структура. В друг случай стопилките се смесват с пластична деформация на последващо кристализиращ метал. Устройството за точково заваряване позволява да се направи това в ограничена област, а челната заварка чрез метода на топене предполага частично екструдиране на стопилката.

Характеристиките на заваръчния метал и свойствата на заварените съединения оказват значително влияние върху скоростта на нагряване, пластична деформация и охлаждане. С увеличаване на скоростта, силата и твърдостта на ставата са по-високи. Ако последната е задоволителна и първата е недостатъчна, продуктът се подлага на топлинна обработка, за да се постигнат необходимите експлоатационни свойства. Местната топлинна обработка на областта на съединението може да се извърши директно в машина за заваряване.