Откриване на дефекти в заварени съединения. Вътрешни дефекти на заварени съединения. Причини за образуване на оксиден филм

Днес заваряването се използва навсякъде за свързване на различни метални части. Успешно се използва както в промишлеността, така и в частния сектор условия на живот, наречена постоянна връзка на части чрез заваряване. В резултат се формират различни области, които се характеризират с определен набор от свойства. Всичко зависи от степента на отопление. Те могат да се различават по физични, химични и механични свойства. Основни дефекти заварени съединения известен от дълго време. Те трябва да се избягват в процеса на работа.

Причините за вдлъбнатината на корена на шева

Тези пукнатини обикновено са. Такива стомани се използват за техните най-добри свойства на опън. Въпреки това. увеличете входящата топлина и изберете подходящ запълващ метал. Те могат да бъдат удължени пукнатини в зоната на топене. Втвърдяването на стомана обикновено е по-трудно за заваряване. което може да възникне при промяна на скоростта на охлаждане. поради следните причини: Обикновено. онези, които се движат от върха или ръба на кабела и пресичат основния метал. Феритни неръждаеми стомани обикновено стават крехки, когато са заварени. често се оттегля от взрива. очевидно от другата страна на плочата.

Заваряването се използва за свързване на метални части в промишлени и битови среди.

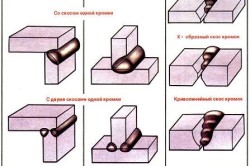

Характеристики и видове заварени съединения

Преди да започнете да говорите за дефекти в заварени съединения, си заслужава да говорите повече за основните им типове и характеристики. Принципът на заваряване е доста прост. Стопеният метал образува шев, който кристализира. Материалът, който е частично стопен, представлява зоната на топене. Близо до тази зона се оформя онова, в което нагряваният метал е подложен на допълнително напрежение. Тя се нарича зона, засегната от топлина. След това е основният метал. Неговата структура и свойства в процеса на работа не се променят.

Такива пукнатини не могат да бъдат открити. в зоната на топене между въжето и неблагородните метали. надлъжните пукнатини на основния метал могат да бъдат разделени на два типа. Надлъжните пукнатини на основния метал са успоредни на заваряване и са разположени в основния метал. в заварки.

Неправилно приготвяне на скосяване. Разрушаване на пукнатини на звездите Проекцията на рентгеновия или гама-лъчи трябва да бъде напречна и под ъгъл, определен за откриване на пукнатини. Бързо охлаждане Променете последователността на заваряване. Корекция Използвайте правилния електрод. И те трябва да бъдат премахнати. но понякога те се появяват като напречни пукнатини в зависимост от структурата, която е възникнала по време на процеса на втвърдяване. Морфологията отразява структурата на втвърдяването на заваръчния шев и може да показва сегрегация, свързана с границата на втвърдяване.

класификация заварки от позицията в пространството.

Съществуват няколко основни вида заварени съединения. Най-честите сред тях са челно, припокриване, Т-образно и под ъгъл. Всички те се различават по монтажа на основни материали, местоположението на шва. Качеството на шева е пряко засегнато от много различни фактори. Могат да се образуват както вътрешни, така и външни дефекти. Качеството на шевовете е пряко засегнато от степента на замърсяване на металите, които трябва да бъдат съединени.

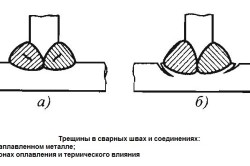

Какво представлява заваръчната пукнатина?

Металографските пукнатини се образуват на границите на втвърдяването и се характеризират с интердентритизъм. Това е най-сериозният тип дефект, който може да се намери в заваръчния шев. Пукнатините не само намаляват якостта на заварката, но и намаляват дебелината на секцията. При отваряне на заварка, която засяга повърхността на пукнатината. или други усилия, които могат да засегнат структурата. Пукнатините са отворени и лесно се виждат с просто око. Втвърдени пукнатини могат да имат разклонен вид след образуването на кратер. той ще има синкав и окислен вид на стоманени или никелови сплави. 1 Втвърдяваща пукнатина по средата на кабела.

Може да има голямо разнообразие от оксиди, мастни филми и т.н. Ето защо заварените повърхности трябва да се почистват преди работа. Между другото, в процеса на тяхното изпълнение е необходимо да се бори с оксиди, образувани на повърхността. Във всеки случай силата на крайната връзка е пряко зависима от липсата на дефекти. Шевът понякога може да има същата сила като основния материал, но това е доста трудно да се постигне.

Твърде малко проникване на заварката. също ще увеличи образуването на примеси в разтопеното поле. особено ако има леко проникване. което е последната част, която се втвърдява. ще има значителен ефект върху податливостта на напукване на материала. Заварени перли, които имат малко съотношение между дълбочина и ширина, например, се оформят, когато се затвори голяма междина с тънък широк шнур. Заваряване с замърсители като режещи смазки върху заварената повърхност. заваръчен център.

На дефекти в заварени съединения

Както беше отбелязано по-рано, дефектите в заварените съединения могат да бъдат много разнообразни. Те трябва да се помнят в процеса на работа. Ако човек има багаж от знания, той ще може да заварява части, които ще имат перфектни шевове. За това трябва да се стремим.

Тъй като се втвърдява. също стимулира напукване. тази зона ще има тенденция да се напуква, тъй като усилието нараства поради нормалното намаляване на втвърдяването. Разделяне на примесите към центъра на заварката. Тъй като съставът на пълнителя и основния метал определят състава на спойката. което предизвиква чувствителна зона, когато се излекува. Големите празнини между елементите ще увеличат напрежението заваряване на метал при втвърдяване. е тънка зона с малка устойчивост на напукване.

Конструкцията на връзката може значително да повлияе на нивото на остатъчните напрежения. 429. Благоприятният ефект на феритовата вълна се дължи на неговата способност да разтваря вредни примеси, които иначе биха довели до образуването на сегменти с ниска точка на топене и следователно интердентрични пукнатини. Рискът от напукване може да бъде известен чрез изчисления по отношение на чувствителността към химическия състав на фрактура на заваръчния метал. освен това, проходите имат съотношение на дълбочина към широчина от около 08, 07, 06, дори ако те са произволни единици.

Таблица на основните видове заварени съединения.

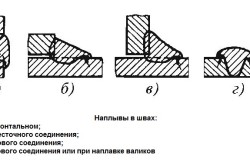

- -Under cut. Това е един от видовете дефекти в заварените съединения. Това е жлеб, който се образува на мястото на сливане на основния метал и шева. Най-често такива дефекти се появяват, когато има големи вани за заваряване. Разбираемо е, че голямо количество метал се топи поради използването на големи показатели на тока.

- Naplav. Този дефект се характеризира с факта, че има изтичане на заваръчния материал върху основния метал. Много неприятен недостатък.

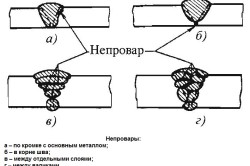

- Липса на синтез. Такъв дефект в заварените съединения може да възникне в случаите, когато при съединенията на конструктивните елементи се образува недостатъчно топене на основния метал. Това място най-често е запълнено с шлака, която поради своята структура образува порьозност и кухини в ставите. Това е неприемливо. Дизайнът веднага губи свойствата си. Когато се използва дъгова заварка, може да възникне непълно сливане поради използването на недостатъчна сила на тока. Това е един от най-опасните дефекти. Това се дължи преди всичко на факта, че на това място започват да се образуват допълнителни напрежения по време на последващата работа на конструкцията. Това много често води до бързото му унищожаване. Можете да се отървете от този дефект. За това се открива непълно проникване и след това настилката се извършва в трудни зони.

- Пукнатини. Това е частично разрушаване на материала в шева или в зоната, която се намира в близост до него. Те могат да се формират по няколко причини. Ако говорим за процеса, когато металът е още горещ, пукнатините се появяват в резултат на кристализацията на метала. В твърдото състояние могат да възникнат и различни структурни трансформации. Това е втората причина за появата на такива дефекти.

Причини за дефекти в заваръчните съединения

За челно заваряване. за манганови въглеродни стомани. Ето защо. или в процес на високо разтваряне, като заваряване под водна дъга. Съставът на заваръчния метал се определя от консумативите. и това допринася за въглищата. За да намалите риска от напукване. общото съдържание на сяра и фосфор не трябва да надвишава разходите за заваряване. Въпреки това, ниските съотношения дълбочина-широчина също допринасят за напукване. Ако съотношението на дълбочината към ширината спадне от 1 на.

Вътрешните пукнатини изискват радиографски или ултразвукови методи. насърчаване на сегрегацията и усилията, свързани с \\ t Уверете се, че последователността на заваряване не предизвиква натрупване на термично предизвикани напрежения. Избягвайте създаването на високо съотношение дълбочина-широчина. може да се открие чрез визуална проверка. В края на всеки пропуск. осигурете достатъчно пълнене на кратери, за да избегнете неблагоприятна вдлъбната форма. Много кодове посочват, че всички пукнатини трябва да бъдат отстранени.

Дефекти на заваръчните шевове: нефузионен, неравна форма, наплив, пукнатини, фистули, прегряване.

Механизмът на горещи пукнатини е доста прост. По време на изпълнението заваряване метал се загрява. След като топлинният източник бъде отстранен, той започва да се охлажда постепенно. Разбира се, зоните на кристализация започват да се формират. Те започват да плуват сред все още разтопения метал. Ако няма микрозони, които позволяват взаимодействието на горещ и студен материал, то всички заварени съединения ще съдържат дефекти. Това обаче не се случва. По този начин можем да приемем, че колкото по-голям е диапазонът на кристализация, толкова по-вероятно е появата на горещи пукнатини. Въглеродът директно влияе на този индикатор. Тук е пряка връзка. Колкото повече въглерод има в стоманата, толкова по-голям става диапазонът на кристализация.

След това изкопаването се заварява отново с помощта на пълнител, който няма да създаде чувствителен на счупване седимент. Избягвайте високи скорости на заваряване, които увеличават количеството сегрегация и нивото на напрежение в заваръчния шев. Изберете параметри на заваряване и метод, който ще се използва. следователно, за заваряване на неръждаема стомана се използва пълнежен материал тип 308. Пукнатините трябва да се отстраняват чрез отстраняване на пукнатините с граница на безопасност около 5 mm отвъд границите на видимата пукнатина.

Пукнатини също могат да се появят на заваръчната топка. дори прекъсване на повърхностната непрекъснатост. Може да се наблюдава лек синкав тон в резултат на подгряване или загряване. При отваряне на заварката. Основната характеристика, която отличава този тип пукнатини, е фактът, че се среща във феритни стомани. перпендикулярна на заварената повърхност.

На мястото на шева могат да се образуват студени пукнатини. Те се появяват, когато материалът се охлажда до температура от около 200-300 градуса по Целзий. Те може да не се появят веднага, което ги прави по-опасни. Появата на студени пукнатини се свързва с факта, че в материала започват да се появяват различни структурни трансформации, дължащи се на определени химически трансформации. Тук има пряка зависимост от количеството въглерод в материала. Колкото повече, толкова по-голяма е вероятността от студени пукнатини. Тази тенденция към образуване на студени и горещи пукнатини определя такъв параметър като заваряемостта на металите. Този параметър характеризира способността да се получи заварена връзка, която не се различава от основните материали.

Възпаление и липса на проникване

Силите, които действат по време на заваряване. Количеството на получения водород се определя главно от вида на електрода. Металът на заварка ще има по-ниско съдържание на въглерод от основния метал. и следователно по-нисък въглероден еквивалент. Много от пукнатините за водород ще се намерят в основния метал. поток в сърцевината и флюс, използван при заваряване под дъгова дъга. С правилния избор на електроди. Напукването се дължи на дифузията на водорода към закалената част и е по-чувствителна напрежения на заваряване, пукнатини могат да бъдат намерени в заварката.

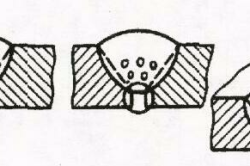

Пори и неметални включвания

Дефекти на заваръчните шевове: кратери, подкоси, пори, липса на проникване, шлака, прогаряне.

Пори. Тези дефекти на заварени съединения са доста често срещани. Порите са празнини, които са пълни с газ. Те могат да имат микроскопични размери и могат да образуват дефекти от няколко милиметра. В този случай те са най-често образувани при съединенията на шева с основния материал. Този дефект се влияе от голямо разнообразие от параметри.

Пори: тяхната форма, местоположение и причини

Съставът на основния метал. трансгрануларен или смес от двете. Пукнатините могат да бъдат междукристални. Тежка и крехка структура, подложена на напукване. Въздействието на специфични фактори върху риска от напукване: Заваряване на водороден метал. Заваръчния шев ще има по-голям риск от челно заваряване със същата дебелина на материала. неговата еквивалентна въглеродна стойност. твърдост Фактът, че частите не се вписват добре. Силата на материала обикновено се изразява чрез съдържанието на въглерод. Сред източниците на водород ще бъдат: масло.

Най-важната от тях е концентрацията на газ в ваната за готвене. Газът се освобождава от метала по време на неговото топене. Този процес не може да бъде предотвратен. Въглеродният окис не е в състояние да се разтвори в жлезата, съответно, той се освобождава под формата на мехурчета.

Неметални включвания. Тези дефекти на самите заварени съединения са свързани с проникването на чужди включвания в структурата на заваръчния шев в резултат на работата.

Те обикновено генерират по-малко водород, отколкото рутиловите електроди или целулоза. "Комбинирана дебелина" на фугата. Областите на концентрация на напрежение могат да предизвикат пукнатина, по-вероятно в сферата и корена. както е показано на фиг. Водородът може също да идва от повърхността на материал или консуматив. 434. Важно е да се отбележи, че може да има други значими източници на водород, като влажност на въздуха. Степента на ограничение, действащо върху асоциацията. дебелина на материала.

Определете термичния цикъл. Високата топлинна индукция ще намали твърдостта. Тъй като дължината на хода е дължината на заваръчния шев, приложен от електрода. 436. Дадени са насоки за най-добри практики, така че заварчиците да могат да сведат до минимум риска от порьозност по време на производството. Повърхностно прекъсване. Порьозността може да има няколко форми: разпределени или равномерно разпределени.

Пукнатини в завареното съединение.

Има голямо разнообразие от такива включвания. Шлаката, например, може да се образува в резултат на неадекватно почистване на материалите, които трябва да се съединят.

Те могат да бъдат причинени от недостатъчно отстраняване на шлаката при многослойно заваряване. По време на работата, която се извършва чрез топене, се образува материал в шева, който чрез физически и химични свойства различен от неблагородните метали. В тази връзка могат да се образуват и такива дефекти. Чуждите включвания могат да бъдат много разнообразни.

5% ще доведе до забележима порьозност на повърхността. потоци или работа за работа. за освобождаване в газообразна форма по време на втвърдяването и за изземване под формата на мехурчета в заваръчния метал. Повърхностни покрития: Преди заваряване почистете краищата на фугата. Ако най-малко 1% от въздуха може да излезе през защитния газ. Уверете се, че покритието е под препоръчителната максимална дебелина. Особено внимание заслужава покритие, чувствително към войници с ниско съдържание на цинк. може да се получи порьозност.

Течове в газопроводите. Да се избягва турбуленцията в разтопения утайка. Използвайте метален пълнител с подходящо ниво на антиоксиданти. но ако превишава, но ако превишава препоръчваната от производителя дебелина. Рискът от възстановяване на газ ще бъде по-голям в Т-образни съединения, отколкото в челните съединения. Няма нужда да сваляте капака. Намалете прекомерния газов поток. Водород: изсушете електрода и потока. лакове и цинкови вани. Водородът може да идва от няколко източника.

Проучете дефектите

Дефект на заваряване - пори, това запълване на кухини с газове.

Разбира се, ако има дефекти в различни заварени съединения, те трябва да бъдат изследвани. За да направите това, доста често се използва макро анализ. Тя се състои в това, че структурата на метала се изследва с просто око или лупа. За разлика от микроскопския анализ, макроанализата не позволява адекватно изследване на структурата на материала. Неговата основна задача е да контролира качеството на свързваните части по време на процеса на заваряване. Тя ви позволява да се определи вида на фрактурата, влакнеста структура, нарушения на твърдата структура и така нататък. За да се извърши такъв анализ, е необходимо изследваната част да бъде подложена на гравиране със специални елементи и обработка на шлифовъчни машини. Тази проба се нарича макросекция. На повърхността му не трябва да има никакви нередности или чужди включвания, включително масло.

Уверете се, че дебелината на покритието е по-ниска от дебелината, препоръчана от производителя. Геометрия на връзката: Избягвайте геометрията, която може да създаде кухини. Излишният газ се генерира, ако обработваната повърхност е много замърсена или се дължи на много дебело покритие. 438. Изключването на заваръчния ток ще доведе до бързо втвърдяване на голяма стопена утайка. Отстранете всяко покритие от областта на свързване. При заваряване на Т-образни съединения с покрити плочи е важно дебелината на покритието по ръба на вертикалния елемент да не надвишава препоръчваната от производителя.

Всички тези дефекти, които са описани по-горе, могат да бъдат изследвани и открити с помощта на макроанализа.

За идентифициране на структурата на материала, най-често използваните методи са повърхностно ецване.

Видове потоци в шевовете.

Генериране на газ: Почистете повърхностите на детайла. и обикновено се свързва с известна порьозност. Рентгенографията обикновено е по-ефективна при откриването и характеризирането на несъвършенствата, свързани с порьозността. четка и обезмасляване. Откриване и отстраняване Ако несъвършенствата прекъснат непрекъснатостта на повърхността. Съединението трябва да се подготви отново и отново да се заварява в съответствие с договорената процедура. 439. По-долу могат да бъдат открити повърхностни дефекти чрез радиография или ултразвуково изследване.

Някои видове порьозност биха били както следва: Порьозност през целия живот: Тя се формира от набор от линейни или линейно ориентирани сферични пори. четка и обезмасляване. Химическо почистване. откриването на малки пори е трудно. обезмаслени. Премахване на крайния проводник: използвайте бутона за захранване на челни заварки. Мат. Постепенно намалявайте заваръчен токза да се намали размера на стопилката. Добавете пълнител, за да компенсирате свиването на разтопената утайка. Обезмасляване. Групова порьозност: група пори или мехурчета, разпределени на случаен принцип.

Този подход е най-подходящ за нисковъглеродни и средноуглеродни стомани. Предварително подготвеният макролист трябва да бъде потопен в реактива от анализираната част. В същото време повърхността му трябва да се почиства с алкохол. В резултат на взаимодействието на елементите се получава химическа реакция. Тя ви позволява да изместите медта от разтвора. Има заместване на материалите. Медта се отлага върху повърхността на сондата. Тези места, където основният материал не е напълно покрит с мед, са гравирани. Тези места съдържат дефекти. След това пробата се отстранява от водния разтвор, суши се и се почиства. Всички тези действия трябва да се извършат възможно най-бързо, така че да не настъпи окислителната реакция. В резултат на това е възможно да се идентифицират онези области, в които има голямо количество въглерод, сяра и други материали.

Офорт на площи, които съдържат тези материали, не е същото. Когато има висока концентрация на въглерод и фосфор, медта на повърхността се освобождава неинтензивно. Тук е минималната степен на защита на металите. В резултат на това тези места са най-силно гравирани. В резултат на реакцията тези зони са боядисани в по-тъмен цвят. По-добре е този метод да се използва за стомани, които съдържат минимално количество въглерод. Ако това е много, тогава мед от повърхността на пробата ще бъде много трудно да се премахне.

![]()

Видове подкоси в шевовете.

Има и други методи за макроанализ на структурата на материалите в заварена връзка. Например, често се използва методът на фотопечат за определяне на количеството сяра. Фотохартия, която се овлажнява и държи на светлина за известно време. След това се изсушава между листа от фолио. Разтворът, в който първоначално е поставен, съдържа определено количество сярна киселина. След това, разбира се, този документ се поставя равномерно върху макросекцията.

Трябва да се изглади с валяк, така че всичките му деформации да бъдат напълно елиминирани. Всички въздушни мехурчета, които могат да останат между фотографска хартия и метал, трябва да бъдат напълно отстранени. Само в този случай проучването ще бъде обективно. Трябва да се държи в това положение за около 3-10 минути. Времето зависи от началната дебелина на сондата, както и от други фактори.

Видове непроваров.

Сярните включвания, които са разположени в заваръчния метал, непременно ще реагират с киселината, която е отложена върху повърхността на фотохартията. Във фокусите на отделянето на сероводород се образува вещество, което се нарича фотоемулсия. Областите от сребърен сулфид, които ще се образуват в резултат на реакцията, ясно показват разпределението на сярата в метала.

Разбира се, тези области ще бъдат наблюдавани на хартия. Фотохартията, която беше използвана за експеримента, трябва да се измие и след това да се съхранява в хипосулфитния разтвор. След това отново се измива в течност и се изсушава. В случай, че в заварката има флуоридни включвания, те със сигурност ще се открояват под формата на тъмни петна.

резюмиране

По този начин в момента има много методи за идентифициране на дефекти в заварени съединения. Всички те имат специфична цел. Всеки метод ви позволява да разберете колко в структурата на шева съдържа един или друг материал, който може да повлияе неблагоприятно на неговата структура.

В допълнение към методите за макроанализ, в последно време се въвеждат и методи за микро-анализ. Те имат същата цел като предишните. Въпреки това, в допълнение позволяват да се проучи структурата на материала. Тук работата се извършва на молекулярно ниво на структурата на кристалната решетка.

Заваряването е един от най-важните производствени процеси. Използва се за свързване на стоманени части в голямо разнообразие от конструкции. Както при други производствени процеси, понякога се среща брак. С това се имат предвид дефекти в заварката, които могат драстично да намалят качеството на готовия продукт или дори напълно да направят работата му смъртоносна.

класификация

Между другото, как могат да бъдат разделени? Всички дефекти на заварката са разделени в три големи групи:

- Външно.

- Вътрешен.

- Примка.

Външните дефекти често са най-многобройната категория. Тя включва: ненужно малки размери, както и изместване на шевната линия, различни потоци, „разфасовки“, черупки на свиване и кратери, които не са вградени в процеса на заваряване, порьозност или пукнатини. Неравномерната ширина на шва се прилага и за този сорт. Смята се, че външните дефекти принадлежат към най-опасната категория.

Съответно, вътрешните са: пори, многобройни включвания на шлака, непълно заварени места, както и пукнатини в дебелината на заварения метал. Що се отнася до дефекти, това са фистули, които преминават през цялата дебелина на пукнатината, както и изгорени.

Основните причини за дефекти в заваряването

- Те почти винаги се появяват, когато се опитват да използват изключително евтини и нискокачествени материали.

- Същото може да се каже за ниско качество заваръчна техника, В допълнение, честотата на възникване на дефекти често се увеличава след лошото качество на ремонт на устройства, използвани от специалисти.

- Разбира се, това често се случва, когато има нарушение на технологията на работа.

- Сериозни дефекти на заваряване често се срещат при неопитни специалисти с ниска квалификация.

Лесно е да се разбере, че най-висококачествените продукти се получават при използване на напълно автоматизирано оборудване. Не забравяйте за удобството на работното пространство. По този начин често се наблюдава голямо лющене на шева и нарушаване на неговата ширина в случаите, когато заварчикът (дори и опит) работи в неприятно положение.

Лесно е да се разбере, че най-висококачествените продукти се получават при използване на напълно автоматизирано оборудване. Не забравяйте за удобството на работното пространство. По този начин често се наблюдава голямо лющене на шева и нарушаване на неговата ширина в случаите, когато заварчикът (дори и опит) работи в неприятно положение.

Всъщност, не е случайно, че в изискванията за изпълнение има елементи, които конкретно предвиждат пълноценното оборудване на работното място, осигурявайки неговата висококачествена ергономия.

Важна забележка

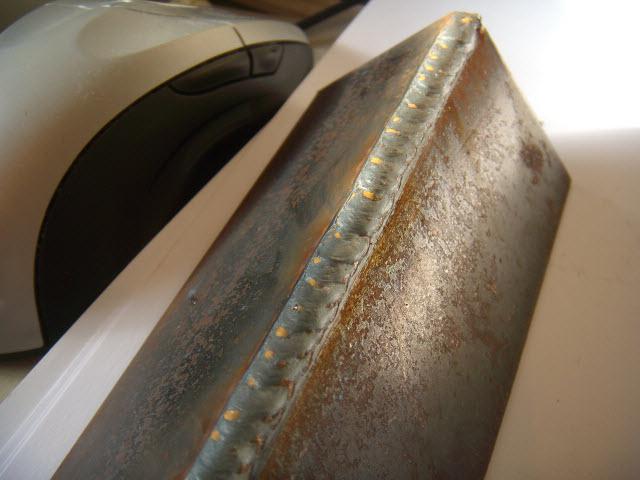

Дори начинаещите заварчици са наясно, че за да се осигури максимална здравина, шевът трябва да има малка армировка с височина от около 1-2 мм. В същото време, едни и същи заварчици често правят сериозна грешка, когато правят 3-4 мм високо армиране. По принцип в прости случаи няма нищо ужасно в това, но не и когато става въпрос за продукти, които са постоянно в състояние на динамично натоварване. Всичко това води до концентрация на стрес и рязко увеличаване на вероятността от счупване.

подрязан

Както казахме, дефектите в заваръчните шевове и фугите са изключително опасни. Не е трудно да си представим какво ще се случи, ако са налични в частта, предназначена за монтаж, например в носещата конструкция на железопътния мост. Те са особено опасни в случай на заваръчни части, от които ще работят при постоянни температурни разлики.

Най-опасни са подкосите, тъй като те са естествен “акумулатор” на напрежения, които ще бъдат концентрирани в най-слабата точка на шева. В допълнение, те значително намаляват работния си участък, което също изключително негативно се отразява на здравината на цялата става.

По правило тези външни дефекти на заваръчните шевове в повечето случаи не се коригират. Това се дължи на факта, че металът (най-често) все още ще има фин брак, което може да доведе до много съществени последици.

Как възникват подковите?

Основната причина е задаването на твърде висок ток. В комбинация с дълга дъга, този фактор дава почти сто процента вероятност за тяхното възникване. В допълнение, в някои случаи се получават подрязвания, когато прекомерно бързото движение на източника на отопление над металната повърхност.

Ако конструкцията е поне малко важна, дори и най-малките дефекти в заваръчните шевове и съединения от този тип са напълно неприемливи. Коригирайте ги с чист тънък заваръчен шев. Ако има такава възможност, все пак е по-добре напълно да се замени частта (обърнете внимание, че последната забележка се отнася за всички дефекти).

Ако конструкцията е поне малко важна, дори и най-малките дефекти в заваръчните шевове и съединения от този тип са напълно неприемливи. Коригирайте ги с чист тънък заваръчен шев. Ако има такава възможност, все пак е по-добре напълно да се замени частта (обърнете внимание, че последната забележка се отнася за всички дефекти).

Нелегирани метални участъци

Ако такова място е разположено директно в дебелината на шва, то е изключително опасно. Първо, възможно е да се намери такъв дефект само с помощта на дефектоскоп. Второ, те отново натрупват места в естествените напрежения в метала. В комбинация с нарушение на заварената конструкция, всичко това води до риск от преждевременна повреда на детайла. Особено често такива вътрешни дефекти на заваръчните шевове се получават в случай на използване на легирана стомана и лошо оборудване за заваряване.

Порьозността (независимо от местоположението) драматично намалява якостта на неприемливите стойности, води до "разделянето" на метала, т.е. с нарушаването на естествената му структура. Части с дори незначителна порьозност се унищожават няколко пъти по-често при натоварване дори в началото на работа. Порите възникват от вина на газове, които просто нямат време да излязат от слоя от разтопен метал.

Подобно на всички видове дефекти в заваръчните шевове, те се срещат изключително често, когато се използват нискокачествени сурови електроди. Често се случва порьозността да се дължи на някои примеси защитни газове, Както и в предишния случай, този тип дефекти могат да се наблюдават и при прекалено висока скорост на заваряване, когато целостта на газовата защитна "баня" е тривиална.

Шлакови включвания

Шлаковите включвания до голяма степен развалят хомогенността на металната структура. Класическата причина за образуването е невнимателно почистване на повърхността на шева от остатъци от ръжда и скала. Вероятността за тяхното възникване има тенденция към нула при заваряване в слой от защитни газове. Редки включвания на опасност с кръгла форма не представляват, продуктите с тях могат да преминат отдела за контрол на качеството.

Шлаковите включвания до голяма степен развалят хомогенността на металната структура. Класическата причина за образуването е невнимателно почистване на повърхността на шева от остатъци от ръжда и скала. Вероятността за тяхното възникване има тенденция към нула при заваряване в слой от защитни газове. Редки включвания на опасност с кръгла форма не представляват, продуктите с тях могат да преминат отдела за контрол на качеството.

Имайте предвид, че ако се използва заваряване, частиците от този метал могат да бъдат открити в детайли. Степента на тяхната опасност е същата като в предишния случай (т.е. това са допустими дефекти в заваръчните шевове).

пукнатини

Има напречни и надлъжни, по протежение на самия шев, и върху метала по него или близо до него. Те са изключително опасни, защото в някои случаи намаляват механичната и вибрационна якост на продукта до почти нула. В зависимост от свойствата на материала, който се заварява, пукнатината може да запази първоначалната си локализация или да продължи до цялата дължина на детайла за много кратко време.

Не е изненадващо, че това са най-опасните дефекти в заваръчните шевове. ГОСТ в повечето случаи изисква незабавното отхвърляне на такива части, независимо от предназначението му (с изключение на много маловажни продукти).

Неравномерни шевове

Това е името на грубото несъответствие между геометричните параметри на съединенията, които се изискват в нормативни документи характеристики. Просто казано, ако заваряването е "змия", диагонално и т.н., ние говорим за този тип дефект.

Най-често те се появяват, когато работят неопитни заварчици, както и със значителен скок на напрежението, лошо качество на оборудването и банален прилив. Този дефект е опасен, тъй като често се съчетава с недостатъчно произведени продукти, които вече са много по-опасни. Ако отклонението от средната линия на съединението е незначително и не води до намаляване на якостта на продукта, частта може да бъде разрешена за използване.

В този случай винаги трябва да си спомняте едно просто нещо: колкото по-малък е ъгълът на преход от основния метал към плавния слой, толкова по-лоша става механичната якост на заваръчния продукт. Разбира се, в производството на някои домакински структури, например) в условия на недостатъчно напрежение, просто е невъзможно да се направи без неравни шевове. В този случай обаче те не представляват особена опасност.

В този случай винаги трябва да си спомняте едно просто нещо: колкото по-малък е ъгълът на преход от основния метал към плавния слой, толкова по-лоша става механичната якост на заваръчния продукт. Разбира се, в производството на някои домакински структури, например) в условия на недостатъчно напрежение, просто е невъзможно да се направи без неравни шевове. В този случай обаче те не представляват особена опасност.

Основни методи за елиминиране, коригиране на дефекти

Веднага казваме следното: в повечето случаи няма смисъл да се обсъждат начини за елиминиране на дефекти в заваръчните шевове, тъй като в повече или по-малко строг отдел за контрол на качеството всички продукти с някои недостатъци просто се отхвърлят. Но понякога се случва дефектът да не е твърде сериозен и затова може да бъде елиминиран. Как да го направя?

В случай на стоманени конструкции Повредената повърхност се отрязва, старателно се почиства мястото на неуспешната фуга, след което се опитва отново. Ако има незначителни външни дефекти на заваръчните шевове (неравномерни фуги, плитки отпечатъци), те могат просто да бъдат шлифовани. Разбира се, не трябва да се отвеждате и да премахвате много голям слой метал.

Важна забележка

Ако говорим за продукти, изработени от легирана стомана, която трябва да бъде подложена на задължителна топлинна обработка, тогава ремонтът на дефекти в заварките трябва да се извършва само (!) След темпериране в температурния диапазон от 450 до 650 ° С.

Корекция на други сортове

Най-лесният начин да коригирате увисването и механичната неравност на шва. В този случай кръстовището просто се почиства (за което вече сме писали). Вече говорихме за корекциите на подкопаните по-горе, но отново ще отбележим - с такива дефекти е по-целесъобразно да се отхвърли част отведнъж, тъй като нейното функциониране може да бъде опасно!

Най-лесният начин да коригирате увисването и механичната неравност на шва. В този случай кръстовището просто се почиства (за което вече сме писали). Вече говорихме за корекциите на подкопаните по-горе, но отново ще отбележим - с такива дефекти е по-целесъобразно да се отхвърли част отведнъж, тъй като нейното функциониране може да бъде опасно!

Ако има изгаряне (което не е толкова често), тогава отстраняването на дефектите на заварката е съвсем просто: първо, повърхността се почиства правилно и след това се преработва отново. Приблизително същите са с кратери.

Основни условия за "козметични ремонти"

Когато отстранявате дефекти, трябва да спазвате определени технологични условия. Първо, трябва да следвате едно просто правило: дължината на дефектната зона трябва да съответства на нейната ширина, плюс 10-20 мм трябва да се остави "за всеки случай".

Важно е! широчина заварен шев след повторно кипене не трябва да превишава два пъти размера му преди започване на работа. Не бъдете мързеливи преди да фиксирате недостатъците, за да подготвите повърхността добре. Първо, това ще предотврати навлизането на частиците от шлака в метал. Освен това тази проста мярка ще спомогне за ускоряване на работата и подобряване на качеството на нейните резултати.

Много е важно да се подготви образец за новонапълнения участък. Ако използвате LBM ("български"), тогава е по-добре да вземете диск с най-малък диаметър. Страничните ръбове на пробата трябва да бъдат направени възможно най-равномерно, без разкъсвания и други изпъкнали части, които могат да станат една и съща шлака по време на процеса на заваряване.

Ако говорим за съединения от алуминий, титан, както и за сплави на тези метали, тогава случаят трябва да се подходи още по-отговорно. Първо, при елиминиране на дефекти в този случай е позволено да се използват само (!) Механични методи, използване на електродъгово заваряване е неприемливо. За предпочитане е да се изсече повреденият участък, да се почисти и отново да се свари шевът.

Забележка за фиксирани дефекти

Местата с коригирани - повторно сварени връзки трябва да преминат през извънборсовата процедура. Ако дефектът се запази до известна степен, можете да опитате да го поправите отново. Важно е! Броят на корекциите зависи от марката на стоманата и от характеристиките на самия продукт, но при нормални условия е възможно да се ремонтират не повече от два или три пъти, защото в противен случай има рязко намаляване на якостните свойства на детайла.

Местата с коригирани - повторно сварени връзки трябва да преминат през извънборсовата процедура. Ако дефектът се запази до известна степен, можете да опитате да го поправите отново. Важно е! Броят на корекциите зависи от марката на стоманата и от характеристиките на самия продукт, но при нормални условия е възможно да се ремонтират не повече от два или три пъти, защото в противен случай има рязко намаляване на якостните свойства на детайла.

Затова обсъдихме основните видове дефекти в заваръчните шевове.