Hegesztési keverékek hengerekben bármilyen vállalkozás számára. Hegesztési keverék vagy szénsav - a hegesztéshez védőgázt választunk

Hegesztés szén-dioxidban, inert gázok és védő gázkeverékek

I. Bevezetés

A századfordulón kialakult fúziós ívhegesztéshez szükséges berendezések piacának elemzése azt mutatja, hogy az iparágban a leggyakoribb hegesztési módszer továbbra is a félautomata hegesztés fogyasztó elektródával árnyékoló gázban (MIG / MAG folyamat). A huszadik század utolsó évtizedében a kézzel letétbe helyezett fém aránya ívhegesztés, 2-szeresére csökkent - 22,6% -ról 11,2% -ra, míg a védőgázok hegesztési aránya 64,3% -ról 75,7% -ra nőtt. Ez jól látható az 1. ábrán látható ábrákon. 1, 2.

Feltételezhető, hogy a közeljövőben a manuális ívhegesztés aránya 10–12% -kal stabilizálódik, a félig automatikus hegesztés aránya 40–50% -os, a félig automatikus hegesztés aránya 30–40%, a merülőhegesztés aránya - 5–6% -os szinten. Ebben az esetben a MIG / MAG eljárást nemcsak gépesített, hanem automatizált és robotos hegesztésre is használják.

II. Általános fogalmak a MIG / MAG hegesztésről

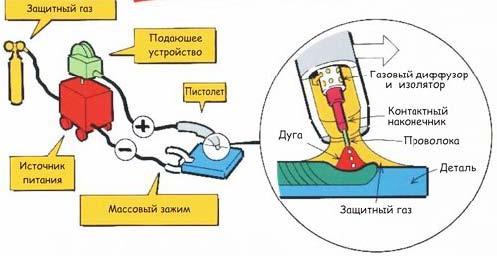

Ábra. 3. A MIG / MAG hegesztés és berendezés általános rendszere

MIG / MAG - fém inert / aktív gáz - elektromos ívhegesztés fogyasztható fémelektródával (huzal) inert / aktív gázkörnyezetben, töltőhuzal automatikus adagolásával. A védőgáz (szén-dioxid vagy más inert gáz) félautomata hegesztése az iparág legáltalánosabb és legelterjedtebb hegesztési módja. Néha ezt a hegesztési eljárást nevezik GMA (gázfém ív) vagy GMAW (gázfém ívhegesztés). A „félautomata” kifejezés használata nem teljesen helyes, hiszen csak a töltőhuzal behelyezésének automatizálása, a MIG / MAG módszer pedig automatizált és robotikus hegesztés során sikeresen alkalmazható. A "szén-dioxidban való hegesztés" kifejezést, amelyet sok szakértő hozzászokott, szándékosan hiányzik, mivel ez a módszer egyre többkomponensű gázkeveréket használ, amelyek a szén-dioxidon kívül argont, oxigént, héliumot, nitrogént és más gázokat is tartalmazhatnak.

A hegesztett fémtől és vastagságától függően védőgázként inert, aktív gázokat vagy keverékeiket használják. A fizikai jellemzők, az ívstabilitás és technológiai tulajdonságai miatt az egyenáram használatakor nagyobbak. fordított polaritás. Közvetlen polaritású egyenáram használata esetén az olvadt elektróda mennyisége 25–30% -kal nő, de az ívstabilitás élesen csökken, és a fémfröccsenő veszteségek növekednek. A váltakozó áram használata az instabil ív miatt nem lehetséges.

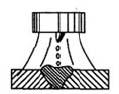

A fogyó elektródával való hegesztés során a varrást az alapfém behatolása és egy további fém, az elektródhuzal olvadása okozza. Ezért a hegesztés formája és méretei (többek között a hegesztési sebesség, az elektróda és a termék térbeli elhelyezkedése stb.) Szintén függnek az elektróda fémnek a hegesztési medencéhez való olvasztásának és átadásának jellegétől. Az elektródfém átadásának jellegét elsősorban az elektród anyag, a védőgáz összetétele, a hegesztőáram sűrűsége és számos más tényező határozza meg.

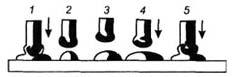

A hagyományos hegesztési eljárással megkülönböztethető az elektróda olvadásának három fő formája és az elektróda fémnek a hegesztési medencébe való átvitele. folyamat elektromos ívhegesztés 0,5–1,6 mm átmérőjű, rövid ívű, 15–22 V feszültségű huzalhegesztéssel jellemezhető időszakos rövidzárlatokkal. Egy másik rövidzárlat után (a 4-1. ábrán látható 1. és 2. ábra) a felületi feszítőerõ az olvadt fém a végén Az elektróda cseppbe kerül. Ennek eredményeként az ív hossza és feszültsége maximális. Az eljárás minden szakaszában az elektródhuzal betáplálási sebessége állandó, és az olvadási sebesség változása, valamint a 3. és 4. időszakban kisebb, mint a betáplálási sebesség.

Ezért az elektróda cseppével közeledik a hegesztési medencéhez (az ívhossz és a feszültség csökkenése) a rövidzárlat előtt (5 a 4-1. Ábrán). Rövidzárlat esetén a hegesztési áram élesen növekszik, és ennek következtében az elektromágneses erők nyomó hatása növekszik, amelynek együttes működése megszakítja a folyékony fém hídját az elektród és a termék között. Egy rövidzárlat alatt egy csepp olvadt elektróda fém kerül a hegesztési medencébe. További folyamat ismétlődik. Az ívrés periódusos zárásának gyakorisága másodpercenként 90 - 450 határon belül változhat. Az elektródhuzal minden átmérőjéhez az anyagtól, védőgáztól stb. Függően A hegesztési áramlatok széles skálája létezik, amelyekben rövidzárhegesztési folyamat lehetséges. Az optimális folyamatparaméterekkel a hegesztés különböző térbeli helyzetekben lehetséges, és a permetezés következtében az elektród fémvesztesége nem haladja meg a 7% -ot. A hegesztőáram-sűrűség és az ívhossz (feszültség) növekedése az elektróda fém olvasztásának és átvitelének jellegének megváltozásához vezet, a rövid ívhegesztésből rövid rövidzárlatokkal való átmenetet ritka rövidzárlatokkal vagy azok nélkül. A hegesztési medencében az elektróda fémeket szabálytalanul, különféle méretű, nagy méretű cseppek (4-2. Ábra) helyezik át, szabad szemmel jól láthatóan.

Ábra. 4. Az elektróda fémek olvasztásának és átadásának főbb formái a MIG / MAG hegesztés során: 1 - rövidzárlat, 2 - csepp, 3 - sugár

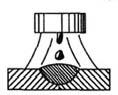

Ábra. 5. Az elektróda fém sugárátvitelének módja MIG / MAG hegesztés és alak hegesztési varrás: 1 - a hegesztőáram alsó határa, 2 - a hegesztőáram felső határa.

A hegesztési áram fordított polaritású és ív inert gázokban történő elégetésénél az állandó nagyságú (impulzusok vagy impulzusok nélkül) elég nagy sűrűségű, az elektród fém nagyon finom cseppenkénti átadása figyelhető meg. A „jet” nevet kapta, mert amikor szabad szemmel megfigyelhető, úgy tűnik, hogy az olvadt fém az elektróda végéből folyamatos áramlásban áramlik a hegesztőmedencébe. Az elektródfém cseppektől a tintasugaras tintasugárba történő átvitelének jellege változik a hegesztési áram "kritikus" értékének növekedésével egy adott elektródátmérőnél. A kritikus áram értéke csökken, amikor az elektróda aktiválódik (néhány egyszerű ionizáló anyagot a felületére egy vagy más módon alkalmazunk), növelve az elektróda kibocsátását. A védőgáz összetételének változása is befolyásolja a kritikus áramértéket. Például az argon hozzáadása 5% oxigénhez csökkenti a kritikus áram értékét. A szén-dioxid hegesztése anélkül, hogy speciális intézkedéseket alkalmazna az elektróda fúvókájának átvitele érdekében, lehetetlen. A közvetlen polaritás áramának használata esetén nem érkezik meg. A sugárátvitelre való áttérés során a gázok és fém áramlása az elektródából a hegesztőmedence oldalára erősen erősödik az elektromágneses erők nyomóhatása miatt. Ennek eredményeként egy folyékony fémréteg csökken az ív alatt, és egy helyi depresszió jelenik meg a hegesztési medencében. Hőátadás az alapfémhez növekszik, és a varrás egy speciális alakot kap, amelynek tengelye mentén a behatolás mélysége megnövekszik. A sugárhajtás során az ív nagyon stabil, a hegesztési áram és a feszültségek ingadozása nem figyelhető meg. A hegesztés minden térbeli helyzetben lehetséges.

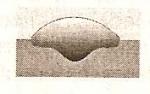

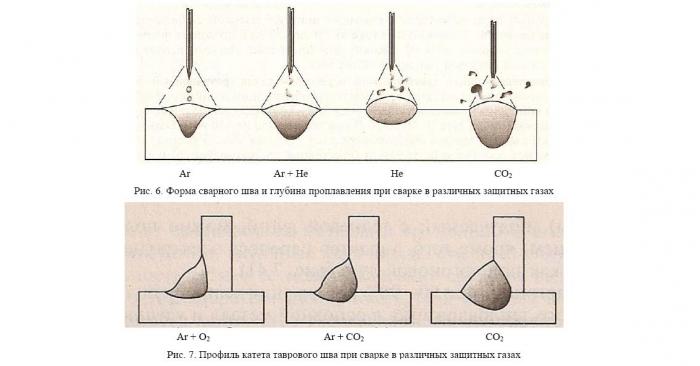

III. MIG / MAG gázkeverék hegesztés

Ha figyelembe vesszük a hegesztési gázok használatát csak a reakciótér legjobb védelme szempontjából hegesztési ív külső levegőből, akkor az argon az optimális védőgáz. Az argon nehezebb, mint a levegő (sűrűsége 1,78 kg / m3), alacsony ionizációs potenciállal rendelkezik (15,7 V), nem lép kémiai kölcsönhatásba más elemekkel, és elegendő mennyiségben tartalmaz szabad formában (0,9325 térfogat% vagy 0). , 00007 tömeg%), amely lehetővé teszi a levegőből történő desztillációs üzemekben történő beszerzését. Jelenleg az argont széles körben használják védőgázként alumíniumötvözetek és magas ötvözetű acélok (különösen rozsdamentes nikkel-króm) hegesztésében. A szén és a hegesztés során azonban alacsony ötvözetű acélok az orosz vállalatok főbb strukturális osztályaiban a MIG / MAG folyamat fő védőgáza továbbra is a szén-dioxid CO2. Eközben az argon használata lehetővé teszi a hegesztési ív hőmérsékletének növelését, ami javítja a hegesztés behatolását, növelve a hegesztés termelékenységét általában. Ugyanakkor a behatolás egy „tőr” alakot kap, amely lehetővé teszi a nagyobb vastagságú fémrésszel történő hegesztést. Az argon (valamint más) hegesztésekor inert gázok) az aktív ötvöző elemek kiégésének minimalizálása, ami lehetővé teszi olcsóbb hegesztési huzalok használatát. A széndioxid használata a fogyóelektródával végzett hegesztés során azonban előnye, hogy elsősorban a hegesztés során keletkező kémiai és kohászati folyamatokhoz kapcsolódik. A szén-dioxid nagy sűrűségű (kb. 1,5-szer nagyobb, mint a levegő), és önmagában is képes magas színvonalú védelmet biztosítani a reakciótérben; a 14,3 V-os ionizációs potenciál lehetővé teszi a szén-dioxid-molekulák CO szén-monoxidra és a szabad oxigénre történő szétválasztásának hatását a hegesztés során:

CO2 ↔ CO + O

CO C + O

A tiszta szén-dioxidot nem használták védőgázkeverékként a fogyó elektróda hegesztéséhez minden iparosodott országban. Ebből a célból gázkeveréket használnak. A védőgázkeverék kiválasztása a hegesztés minőségétől függ. Így a héliumot tartalmazó keverékek összetétele növeli a hegesztési ív hőmérsékletét, ami javítja a hegesztés behatolását, növelve a hegesztés egészének termelékenységét. Teljesítménynövelés hegesztés gázkeverékek használata esetén legalább 30-50%. Sokkal jelentősebb a használatuk hatása a vállalkozás egészére nézve. Például a fémfém-automatikus hegesztés során alkalmazott gázkeverékek használata, amely további festésnek van kitéve, nem igényli a hegesztés és a hőhatás zóna későbbi tisztítását. A hegesztés formája és tisztasága teljesen alkalmas a további festésre. Ez jelentősen megnöveli a munkaerő termelékenységét a hegesztett termékekkel végzett további munkában a vállalkozásban. Ezenkívül a gázkeverékek félautomata hegesztés esetén is fokozott fémtulajdonságokat biztosítanak. hegesztett kötésbizonyos esetekben lehetővé teszi a későbbi hőkezelés megtagadását, ami mindig időigényes. Ezek a gázkeverékek mind szén, mind ötvözött acélok ívhegesztéséhez alkalmazhatók. Vegyük figyelembe az ívhegesztés során leggyakrabban használt gázkeverékek összetételét.

Védőgázkeverékek nem fogyó volfrámelektródával történő hegesztéshez

HH-1 gázkeverék (Helishield H3). Ez egy inert gázkeverék, amely 30% héliumot és 70% argont tartalmaz. Hatékonyabb melegítést ad, mint az argon. A megnövekedett behatolás és a hegesztési sebesség, a varrat egyenletesebb felülete.

HH-2 gázkeverék (Helishield H5). Ez egy közömbös gázkeverék, amely 50% héliumot és 50% argont tartalmaz. A leginkább sokoldalú gázkeverék, amely szinte bármilyen vastagságú hegesztéshez alkalmas.

Védőgázkeverék fogyasztható elektródák hegesztéséhez

K-2 gázkeverék (Pureshield P31). Ez a leginkább sokoldalú szénkeverék szerkezeti acélok. 82% argont és 18% szén-dioxidot tartalmaz. Szinte mindenféle anyaghoz alkalmas.

K-3.1 gázkeverék (Argoshield 5). Ez a keverék 92% argont, 6% szén-dioxidot, 2% oxigént tartalmaz. Lemez- és keskeny profilú (fajta) acélokhoz tervezték. Állandó ív, alacsony fröccsenő szint, alacsony nyereség és lapos, sima hegesztési profil. A keverék kiválóan alkalmas a mély behatolásra, és ideális a fémlemez hegesztéséhez.

K-3.2 gázkeverék (Argoshield TC). 86% argon, 12% szén-dioxid, 2% oxigén keveréke. Stabil íveket biztosít széles fűtési zónával és jó profillapadással, amely alkalmas a mély behatolásra, a rövid varratok hegesztésére és a burkolásra. Hegesztésre használható minden helyzetben. Ideális kézi, automatikus és hegesztéshez robotgéppel.

K-3.3 gázkeverék (Argoshield 20). 78% argon, 20% szén-dioxid, 2% oxigén keveréke. Speciálisan a profilok széles körének mély behatolására tervezték. A keverék alkalmas vastag hengerelt (kiváló minőségű) acélok felületekre és hegesztésére.

NP-1 gázelegy (Helishield HI). 85% hélium, 13,5% argon, 1,5% szén-dioxid keveréke. Ez a keverék kiváló tiszta varratokat eredményez, sima profilú és enyhe, vagy egyáltalán nem ad felületet. Ideális vékony anyagokhoz, ahol a nagy áthaladási sebesség alacsony a fém alakváltozásának (görbülete).

NP-2 gázkeverék (Helishield H7). 55% hélium, 43% argon, 2% szén-dioxid keveréke. Alacsony szintű hegesztési erőt biztosít és magas hegesztési sebességet biztosít. A keverék alkalmas az automatikus hegesztésre és az automatizált robotok használatára a hegesztendő anyagok széles vastagságának felhasználásával.

NP-3 gázkeverék (Helishield H101). 38% hélium, 60% argon, 2% szén-dioxid keveréke. Stabilitást biztosít az ív számára, ami alacsony szintű fröccsenést biztosít és csökkenti a hegesztési hibák valószínűségét. Az NP-3 gázkeverék ajánlott 9 mm-nél nagyobb vastagságú hegesztési anyagokhoz. A gázkeverék összetétele a hegesztési mód szinte minden paraméterét érinti. A ZAO NPF Mérnöki és Technológiai Szolgálat (Szentpétervár) által végzett kutatás eredményeit az 1. táblázat tartalmazza.

1. táblázat: A gázkeverék hatása a hegesztési paraméterekre (hegesztőhuzal Sv-10GSMT ø 1,4 mm)

BERENDEZÉSEK ÁTTEKINTÉSE

| Védőgáz | I St, A | U d In | Q, kg / óra | Ψ, % | Ά nb,% |

| 200 - 210 | 22 - 23 | 2,3 | 4,7 | 1,5 | |

| 300 - 310 | 30 - 33 | 4,3 | 6,7 | 2,0 | |

|

97% Ar + 3% O 2 |

200 - 210 | 21 - 22 | 3,0 | 1,4 | 0,2 |

| 300 - 310 | 29 - 30 | 4,3 | 0,5 | - | |

|

82% Ar + 18% CO 2 |

200 - 210 | 24 - 25 | 3,7 | 3,8 | 0,3 |

| 300 - 310 | 30 - 31 | 6,0 | 2,9 | 0,3 | |

|

78% Ar + 20% CO 2 + 2% O 2 |

200 - 210 | 25 - 26 | 3,7 | 3,2 | 0,2 |

| 300 - 310 | 30 -31 | 6,0 | 2,9 | 0,2 | |

|

86% Ar + 12% CO 2 + 2% O 2 |

200 - 210 | 21 - 22 | 3,1 | 1,4 | 0,2 |

| 300 - 310 | 29 - 30 | 4,4 | 0,5 | - |

Hegesztési áram,

Ud ívfeszültség

Q hegesztési fém mennyiség időegységenként,

ψ a fém permetezési vesztesége,

Anb szórási arány, amely meghatározza a fröccsenő víz eltávolításához szükséges erőfeszítéseket.

A gázkeverék összetételének a hegesztési fém tulajdonságaira gyakorolt hatása egyértelműen a 2. táblázatban található:

2. táblázat: A gázkeverék hatása a fém tulajdonságaira (hegesztés Sv-10GSMT ø 1,4 mm-rel, hegesztési áram 250A, ívfeszültség 23-25 V)

| Védőgáz | σ t, MPa | σ, MPa | δ, % | ψ, % | KCU, J / cm2 | |

| + 20ºС | -40 | |||||

| CO 2 | 401 | 546 | 27,0 | 62,4 | 14,1 | 8,4 |

| 97% Ar + 3% O 2 | 385 | 590 | 28,0 | 60,0 | 20,0 | 12,0 |

| 82% Ar + 18% CO 2 | 395 | 580 | 30,0 | 65,0 | 24,0 | 16,0 |

| 78% Ar + 20% CO 2 + 2% O 2 | 392 | 583 | 29,5 | 63,5 | 23,5 | 15,3 |

| 86% Ar + 12% CO 2 + 2% O 2 | 390 | 585 | 29,0 | 63,0 | 24,0 | 15,8 |

σ t hozamerősség

σ a végső szilárdság

δ a relatív nyúlás

ψ relatív rövidítés,

KCU keménység.

Mindegyik keverék esetében saját hegesztési módjaik ajánlottak (lásd a 3. táblázatot), figyelembe véve a vegyi és kohászati folyamatok sajátosságait a hegesztési medencében, amelyben a gázkeverékek összetevői (szén-dioxid és oxigén) részt vesznek.

| Forrásanyag |

Vastagság mm |

Ajánlott keverék |

átmérő hegesztési huzalmm |

Hegesztési sebesség, mm / perc |

Hegesztőáram I St, A |

Ívfeszültség U d, V |

Huzaladagolási sebesség, m / perc |

Gázfogyasztás, l / perc |

| Szénszerkezeti acélok |

1,0 | K-3.1 | 0,8 | 350-600 | 45-65 | 14-15 | 3,5-4,0 | 12 |

| 1,6 | K-3.1 | 0,8 | 400-600 | 70-80 | 15-16 | 4,0-5,3 | 14 | |

| 3,0 | K-3.2 | 1,0 | 280-520 | 120-160 | 17-19 | 4,0-5,2 | 15 | |

| 6,0 | K-3.2 | 1,0 | 300-450 | 140-160 | 17-18 | 4,0-5,0 | 15 | |

| 6,0 | K-3.2 | 1,2 | 420-530 | 250-270 | 26-28 | 6,6-7,3 | 16 | |

| 10,0 | K-3.2 | 1,2 | 300-450 | 140-160 | 17-18 | 3,2-4,0 | 15 | |

| 10,0 | K-2 | 1,2 | 400-480 | 270-310 | 26-28 | 7,0-7,8 | 16 | |

| 10,0 | K-2 | 1,2 | 300-450 | 140-160 | 17-18 | 3,2-4,0 | 15 | |

| 10,0 | K-3.3 | 1,2 | 370-440 | 290-330 | 26-31 | 10,0-12,0 | 17 | |

| Ötvözött acél |

1,6 | NP-1 | 0,8 | 410-600 | 70-85 | 19-20 | 6,5-7,1 | 12 |

| 3,0 | TM-2 | 1,0 | 400-600 | 100-125 | 16-19 | 5,0-6,0 | 13 | |

| 6,0 | TM-2 | 1,0 | 280-520 | 120-150 | 16-19 | 4,0-6,0 | 14 | |

| 6,0 | TM-2 | 1,2 | 500-650 | 220-250 | 25-29 | 7,0-9,0 | 14 | |

| 10,0 | TM-3 | 1,2 | 250-450 | 120-150 | 16-19 | 4,0-6,0 | 14 | |

| 10,0 | TM-3 | 1,2 | 450-600 | 260-280 | 26-30 | 8,0-9,5 | 14 | |

| 10,0 | TM-3 | 1,2 | 220-400 | 120-150 | 16-19 | 4,0-6,0 | 15 | |

| 10,0 | TM-3 | 1,2 | 400-600 | 270-310 | 28-31 | 9,0-10,5 | 15 | |

| Alumíniumötvözetek |

1,6 | NP-1 | 1,0 | 450-600 | 70-100 | 17-18 | 4,0-6,0 | 14 |

| 3,0 | NP-1 | 1,2 | 500-700 | 105-120 | 17-20 | 5,0-7,0 | 14 | |

| 6,0 | NP-1 | 1,2 | 450-600 | 120-140 | 20-24 | 6,5-8,5 | 14 | |

| 6,0 | TM-2 | 1,2 | 550-800 | 160-200 | 27-30 | 8,0-10,0 | 14 | |

| 10,0 | TM-2 | 1,2 | 450-600 | 120-140 | 20-24 | 6,5-8,5 | 16 | |

| 10,0 | TM-2 | 1,6 | 500-700 | 240-300 | 29-32 | 7,0-10,0 | 16 | |

| 10,0 | TM-2 | 1,2-1,6 | 400-500 | 130-200 | 20-26 | 6,5-8,0 | 18 | |

| 10,0 | TM-3 | 1,6-2,4 | 450-700 | 300-500 | 32-40 | 9,0-14,0 | 18 |

Ha összehasonlítjuk a két módszert a hegesztési medence (tiszta szén-dioxid vagy argon-tartalmú, többkomponensű gázkeverékek) védelmére, akkor a többkomponensű gázkeverékek használatára lehet következtetni. A gázkeverékek használata az alábbi előnyökkel jár:

A magasabb ívhőmérséklet miatt a hegesztési teljesítmény nem kevesebb, mint másfélszeresére nő, miközben a fogyasztott villamos energiát fenntartja (azaz a fajlagos energiafogyasztás körülbelül 1,3-szeresére csökken), és a bevont elektródával végzett kézi ívhegesztéssel összehasonlítva a termelékenység növekedése már nem kevesebb, mint 1,5 × 2,6 = 4-szer (ebben az esetben a fajlagos energiafogyasztás körülbelül 2-4-szeresére csökken);

A porlasztott vagy sugárhajtású transzfer megjelenése miatt az elektróda fém sputterezése 1,5-3-szorosára csökken, és az elektróda fémhegesztése a hegesztési és a hegesztési zónában 8-10-szeresére csökken, ami meghatározza a hegesztett részek felületéről történő kifröccsenések eltávolításának munkaköltségét;

Növeli a behatolás mélységét, miközben csökkenti a hegesztési gyöngy szélességét ("tőr" penetráció); - a letétbe helyezett fémből az alapfémig tartó átmeneti vonal simább lesz, ami csökkenti a repedések kialakulásának valószínűségét a fúziós zónában;

A hegesztett kötés mechanikai tulajdonságai ugyanolyan szinten maradnak, mint a szén-dioxid hegesztésénél, kivéve a δ relatív nyúlást, amely körülbelül 10% -kal, és az ütésállóság KCU-val nő, ami jelentősen, 1,5-2 alkalommal nő, az alkalmazott gázkeverék típusa (ez különösen fontos a nyitott területeken működő negatív hőmérsékletű acélszerkezetek esetében);

A hegesztési folyamat stabilizálódik, és javul a hegesztési fém minősége (a porozitás csökkenése és. \\ T nemfémes zárványok); - csökkenti a gázkeverék teljes áramlási sebességét a gázvédelem nagyobb hatékonysága miatt; - a fémszerkezetek gázhegesztési keverékek felhasználásával történő hegesztéséhez szén-dioxid-hegesztésű féligomatikus eszközöket és bármilyen gyártású gépeket lehet használni

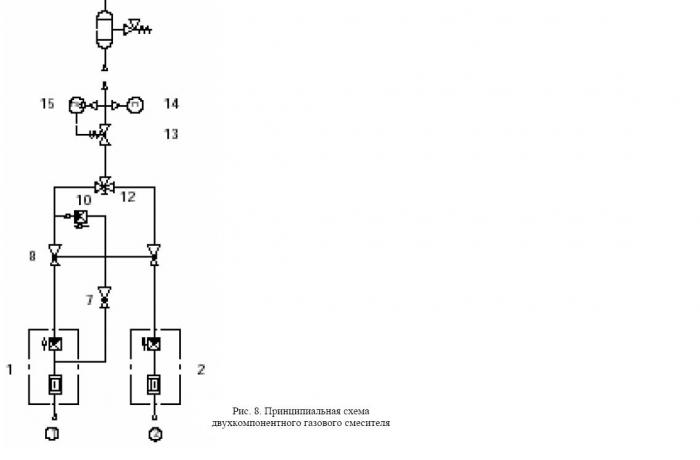

A védő hegesztési gázkeverékeket ipari üzemekben gyártják. műszaki gázok és különböző kapacitású szabványos gázpalackokban szállítjuk. A közelmúltban azonban néhány fogyasztó inkább önállóan hegesztési keveréket állít elő; Ez annak a ténynek köszönhető, hogy a szabványos gázkeverékek nem felelnek meg azok minőségének (a keverék komponensek százalékos arányának nagy változása, a magas nedvességtartalom és a különböző szennyeződések), vagy a nem standard keverékek (például többkomponensű) használatának szükségessége. Természetesen ebben az esetben speciális eszközöket kell használni a keverék komponensek kiváló minőségű keverésére.

A gázkeverők általában a keverék egyik összetevőjének egy másik (vagy más) keverékét használják, feltéve, hogy a különböző komponensek nyomása kiegyenlített. A leggyakrabban használt két-, három- és négykomponensű keverők. A kétkomponensű keverő munkáját a legegyszerűbbnek tekintheti (7. ábra). Keverhető gázok (például argon és széndioxid, mint a leggyakrabban használt gázok). \\ T védő keverékek) az 1 és 2 bemeneti kamrákba táplálják, amelyek előzetes bemeneti nyomásszabályozókkal és beépített szűrőkkel rendelkeznek. A bemeneti kamrákból a komponensek belépnek a 8 kamrába, ahol a keverék komponenseinek végső nyomáskiegyenlítése nagy pontossággal történik. A nyomás kiegyenlítése után a komponensek belépnek a 12 keverőegységbe; ezzel egyidejűleg a 10 arányos gázszabályozó folyamatosan ellenőrzi a keverékkomponensek százalékos arányát (a térfogat százalékában) a 7 kísérleti gázszabályozó segítségével (a kísérleti gáz a keverési folyamatban használt keverék egyik gázkomponense; a nyomáskiegyenlítés töltőanyagként működik kétkamrás sebességváltókban) . A keverékkomponensek a keverőegységbe kalibrált nyílásokon keresztül jutnak be, amelyek mérete pontosan megfelel az alkatrész típusának (ezért kell a gázkeverők gyártóinak meghatározniuk, hogy mely gázokhoz használják a keverőt).

Ezután a 13 mágnesszelepen át a keverék belép a 15 szabályozóba, amely kiegyenlíti a nyomástöréseket, és a puffertartályba táplálja be a főhálózatba való táplálást. A 14 nyomásmérő / áramlásmérő mutatja a keverék kiömlőnyílásánál a kész keverék nyomását és áramlását.

A keverő riasztórendszere, amely a nyomáskapcsolóval együtt működik, szabályozza a gáznyomás szintjét a keverő bemeneténél. A riasztás akkor lép fel, ha a legalább egy kevert gáz nyomásszintje a beállított minimum alá esik. Ebben az esetben a kapcsoló be van kapcsolva és a keverő ki van kapcsolva.

A keverő teljesítményének beállítása a keverék komponenseinek bemeneti nyomásának megváltoztatásával és a kész keverék kiömlőnyomásának megváltoztatásával történik. A keverék összetevőinek arányát a kevert gázok arányszabályozója szabályozza, amelyet rendszerint a keverő elülső paneljére szerelnek, és a keverék egyik összetevőjének százalékában kalibrálják (a három- és többkomponensű keverőkön több arányos szabályozó van felszerelve). A keverők telepíthetők a vevőkészülékre (a kész keverék készletének létrehozásához).

A kereskedelmi forgalomban kapható keverők általában álló helyzetben vannak, és a kapacitástól függően (1,2 és 600 m3 / h közötti vagy annál nagyobb) képesek 1–500 félautomata hegesztésből álló védőgázkeveréket biztosítani.

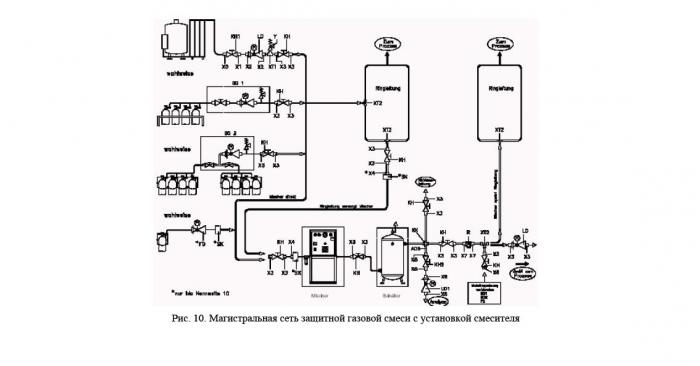

A keverők beépítése a főhálózathoz hasonló a kompresszor egy sűrített levegős rendszerben történő csatlakoztatásához. Ilyen hálózat példája az 1. ábrán látható. 10.

Egyszerűbb egy állomású keverők is vannak közvetlenül telepítve gázpalackok (11. ábra). Példa erre a VM-2M keverő, amelyet a WITT Gasetechnik (Németország) gyárt. Ezt a keverőt közvetlenül a szén-dioxid-hengerre szerelik fel; Az argont közvetlenül a nagynyomású tömlőn is tápláljuk. A keverő működési elve a szén-dioxid argon-áramlásba történő befecskendezésén alapul egy kalibrált nyíláson keresztül, amely lehetővé teszi a keverék komponenseinek arányának pontosan arányát. A VM-2M keverő lehetővé teszi a szén-dioxid 25% -os argonba történő keverését, fenntartva a gázarány pontosságát ± 0,1% -ig. A keverő kimenetét áramlásmérőként kalibráljuk, szabályozási határértékekkel 0 és 25 l / perc között. A VM-2M keverő kizárja a ballonnyomás-szabályozók használatát, és ajánlható mind a kisipari, mind a nagyvállalatok számára a gázkeverékek egy állomású ellátásához (például, ha minden hegesztőállomás egy egyedi összetételű gázkeveréket igényel) .

IV. Huzalhegesztés - FCAW módszer

A MIG / MAG hegesztés technológiája alig lehet újnak nevezni, de a hazai iparban még nem szerzett népszerűséget, annak ellenére, hogy a szilárd huzalokkal való hegesztés során nyilvánvaló előnyei vannak a MIG / MAG-hez képest. Valószínűleg ez annak a ténynek köszönhető, hogy a Szovjetunióban nem volt kiváló minőségű fluxusvezetékek ipari gyártása, bár a kutatás és fejlesztés ezen irányban a PEC-nél történt. Paton, NIKIMT, NIIMontazh, TsNIIKM "Prometheus", TsNIICHermet.

A nemzetközileg elfogadott hegesztési módszerekben a MIG / MAG fluxus-magú hegesztés FCAW - Flux Core Arc Welding.

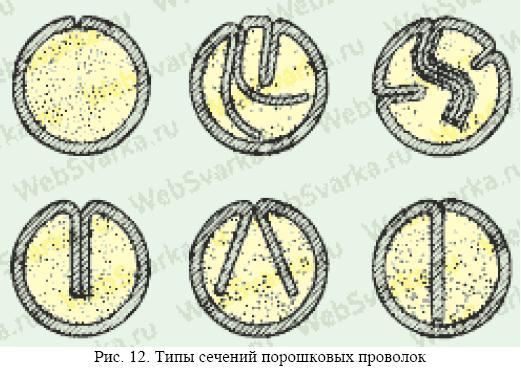

A fluxusos huzal egy flexibilis cső, amelyet egy vékony, kiváló minőségű acélszalagból hengereltek fel (gyakran vákuumban vagy szabályozott atmoszférában olvadó elektromos olvadás vagy hegesztés), amelyet ötvözéses, deoxidáló és védőelemekből és összetevőkből álló por alakú keverékkel töltenek. Hegesztési tulajdonságaik szempontjából a fluxus-magú huzalok jobban hasonlítanak az MMA-hegesztéshez használt darabokra bevont elektródákhoz, és a töltés összetétele hasonló a bevonat összetételéhez. Számos, a töltőben lévő védőelemet tartalmazó fluxus-magú huzal védőgáz nélkül - az úgynevezett nyitott ívhegesztés - hegesztésre van tervezve, és önvédelemnek nevezik.

A darabolt bevonatú elektródák mellett a fluxus-magú huzalok között megkülönböztethetjük a vezetékeket a rutil és az alaptömítéssel; ötvözött acélok hegesztéséhez kifejlesztették a megfelelő doping töltésű vezetékeket; A fluxus-magú huzalokat főként acéllemezek hegesztésére használják, a keverékhez hozzáadjuk a vasport, hogy növeljék a lerakódási sebességet (fém fluxus vezeték).

A MIG / MAG hegesztésnél a fluxus-magú vezetékek használata látható: 12. A maghuzalok típusai

Nagy felületkezelési teljesítmény - akár 60% -os növekedés a szilárd huzalhoz képest;

A hegesztett medence doppingolásának és dezoxidálásának folyamatának jobb ellenőrzése annak köszönhetően, hogy a töltőben lévő adalékanyagok pontosabb adagolása fluxus-magú huzal;

A hegesztési ív legjobb védelme a szabadban végzett munkavégzés során (a védelem mértéke szerint közel közel áll az MMA hegesztéshez);

A hűtőhegesztési fém jobb védelme a megnövekedett salakképződés következtében (különösen fontos a gyöngyház és a ferrit-gyöngyház acélok, valamint a krém és a mangán acélok hegesztéséhez).

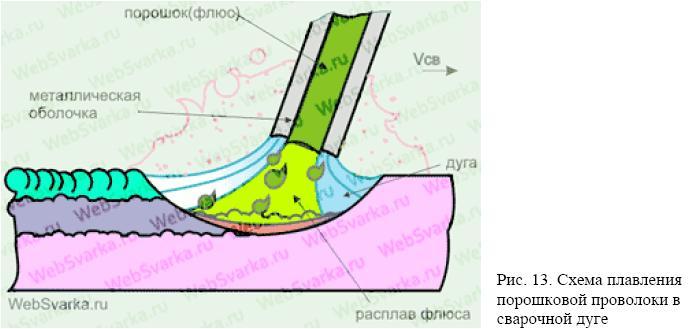

A fluxus-magú huzal kialakítása meghatározza az olvadás néhány jellemzőjét elektromos ív segítségével. A pormaghuzal 50-70% nem fémből készült, ezért elektromos ellenállása nagyon magas - több százszor nagyobb, mint egy fém köpenyé. Ezért az összes hegesztőáram áthalad a fémköpenyen, megolvasztva. A töltés olvadása, amely a fémhéjban helyezkedik el, főként az ív hő sugárzása és a héj olvadt féméből származó hőátadás miatt van. Emiatt a töltés szintereit részecskéi ki tudnak nyúlni a héjból, megérinthetik a folyékony fém fürdőjét, vagy részlegesen belehelyezhetnek a meg nem olvadt állapotba. Ez növeli annak valószínűségét, hogy a nemfémes zárványok megolvadnak a hegesztett fémből. Ezért a fluxus-magú huzalok hegesztése merevebb körülmények között történik, az ívfeszültség állandó szabályozásával.

A porhuzal hegesztése hátránya. A maghuzal csőszerkezetének alacsony merevsége megköveteli, hogy az adagolóhengerekben a huzal összenyomása korlátozott erővel rendelkező adagolókat használjon. A huzal főként 2,6 mm-es átmérőjű és annál nagyobb átengedése, ami a magas íváramok használatához szükséges a stabil ívégetéshez, lehetővé teszi számukra a hegesztést csak az alsó és ritkán függőleges helyzetben. Ez azzal magyarázható, hogy egy nagy térfogatú, olvadt salakkal borított hegesztőfürdőt nem tartanak függőleges és mennyezeti helyzetben a felületi feszültség és ívnyomás következtében.

A hegesztési technikát megnehezíti a fluxus-magú huzalok megnövekedett hígítása. A hegesztőkészülék felületén lévő salak jelenléte lassítja a megolvasztott fém kristályosodását, ugyanakkor rontja az alsó felületeken kívüli térbeli pozíciók kialakulásának körülményeit, és megnehezíti a varrás gyökérbe való behatolását. A többrétegű hegesztés során az előző rétegek felületét gondosan meg kell tisztítani a salakról. A fluxus-magú vezetékek jelentős hiánya, amely korlátozza a széles ipari alkalmazást, a pórusok kialakulásának nagyobb valószínűsége a varratokban, amit a huzalokban a gyártási hibák miatt előforduló üregek okoznak. Ezenkívül a keverék nem olvadt komponensei, amelyek a hegesztési medencébe jutnak, hozzájárulnak a gáz halmazállapotú termékek megjelenéséhez. A márvány, a oxidáció és a szén redukciója a ferromangán melegítése és olvasztása során márvány és más eljárásokkal kombinálva szintén gázfázis kialakulásához vezethet a hegesztési fém fémben. Ennek eredményeképpen a varratokban belső és felületi pórusok jelennek meg.

Ilyen körülmények között a hegesztési mód (áram, feszültség, elektróda túlnyúlás) nagyban befolyásolja a varratok pórusainak lehetőségét. Emellett növeli a pórusok kialakulásának valószínűségét a töltőanyagban a drót tárolás során csapdába eső nedvesség, valamint a zsír és rozsda esetén, amelyek nyomai a fémszalagon vannak.

Az aktív védőgáz (szén-dioxid, oxigén-adalékanyagok) használata csökkenti a pórusok kialakulását a varratokban. A hegesztéshez használt töltőanyag összetételétől függően egyenáram közvetlen vagy fordított polaritás a kemény vagy meredek merítéssel rendelkező forrásokból.

A hengerek hegesztését védő keverék használatával széles körben használják a nyugati és a hazai gyártók. Kis háztartási termékekhez és a legnagyobb fémszerkezetekhez használják.

A legtöbb elektromos hegesztés ma megköveteli a hegesztési keverék használatát, amelynek ára csak némileg magasabb, mint a hagyományos gázvédelmi környezet. A legjobb hegesztési keveréket a hengerekben, argon alapú. A palackokban lévő ilyen keverék 80% argont és 20% szén-dioxidot tartalmaz.

A hegesztési gázkeveréket, amelyet bármikor vásárolhat meg, a szénszerkezeti acélok, közepes ötvözetű és rozsdamentes acélok hegesztésére használják.

A cégünk által értékesített új hegesztési keverék biztosítja a legjobb hegesztést és a munka sebességét. A hegesztési költségek csökkentése és teljesítményük javítása érdekében ezt a hegesztési keveréket használják. Ez sokkal olcsóbb megvenni, mint az anyagokra és a villamos energiára fordítani.

Az argon alapú hengerek hegesztési keverékének előnyei nyilvánvalóak:

- - az időegységenkénti hegesztés termelékenysége sokkal több, mint a hagyományos hegesztés;

- - Az elektróda fém fröcskölővesztesége 80% -kal csökken;

- - csökken a fröccsöntés mennyisége a hegesztési területen, aminek következtében csökken az eltávolításuk bonyolultsága;

- - növeli a varrat áthatolásának mélységét, ami nagyobb szerkezeti szilárdsághoz vezet;

- - növeli a hegesztési folyamat stabilitását;

- - a hegesztés minősége a fém porozitásának csökkenéséhez és a nem fémes zárványok csökkenéséhez vezet;

- - jobb munkakörülmények;

- - a hegesztő egészsége fennmarad;

- - legalább 15 - 20% -os teljes költségmegtakarítás.

fogyasztás hegesztési gáz a hegesztés teljes költségének jelentéktelen részét képezi. A félig automatikus hegesztési költségek védőgáz Ne haladja meg a 10-15% -ot.

Cégünk ilyen típusú hegesztési keveréket kínál eladásra, melynek megvásárlásával tökéletesebb típusú gázt kap a hegesztési munkákhoz. A hegesztésnél messzebbre halad, még a közepes képzettségű munkavállalók is könnyedén megbirkózhatnak a feladattal, és a kezdők gyorsabban tanulnak.

A hegesztési hegesztő keverék használata hengerekben jelentősen növeli a hegesztés sebességét, miközben nem változtatja meg a technológiát. Hasonló hatás érhető el a fluiditás javításával, az ív stabilitásának növelésével és a fém hegesztési medencébe való kényszerítésével. A hegesztés minősége és megbízhatósága javul, végül pedig minimálisra csökkenti azt a kockázatot, hogy véletlenül a vékony falú alkatrészeken keresztül éget.

Hegesztési keverék és az egyik henger ára drágább, mint a szokásos szén-dioxid keverékek. A hegesztés teljes költsége azonban jelentősen csökken. Ezen túlmenően, hengerek hitelesített hegesztési keverékének használata esetén a fém sputterezés szintje csökken, ami jobb minőséget biztosít. hegesztési varrás. Ugyanakkor a hegesztő hajtás költségmegtakarítása 15 - 25%. A hengerek hegesztési keveréke miatt a hegesztési költségek csökkennek és a termelés magas nyereségessége biztosított. A hegesztési keverékek csökkentik a füst és a hegesztett aeroszolok mennyiségét, így a hegesztő egészséges és hosszabb ideig dolgozhat.

A hegesztési keverék szállítása minden szállítási módban történik, az ilyen típusú szállítást végző veszélyes áruk szállítására vonatkozó összes szabály szerint. A hegesztett keveréket acélhengerekben (GOST 949-73) fekete vagy szürke színben szállítják. A gáz 150 kg / cm2 nyomás alatt van.

Az Ön által kínált keverékek széles választéka lehetővé teszi a hegesztési keverék optimális összetételének kiválasztását, és a legjobb minőség és a teljesítmény érdekében. Partnereink megismerkedhetnek a kompozícióval és elsajátítják a hegesztési keverékeket a termelésben. Ezenkívül minden termékünk minőségi tanúsítvánnyal rendelkezik, és a vállalat tankolást és megelőző ellenőrzést végez a hengerek számára. A hegesztési keverék az értékesítés és a szállítás során az ügyfélhez kötelező minőségi tanúsítványt tartalmaz.

A fogyasztó választhat a legjobb hegesztési keveréket a cégünknél, elfogadható áron vásárolhatja meg, biztosítva a legmagasabb minőségű hegesztési munkát.

A hegesztési keverék és az ár kombinációja optimális, mivel az elvégzett munka költsége 20% -kal csökken.

- Hegesztési gázkeverékek

- Kiválasztási kritériumok

- Áramforrás és funkció

- Aktuális beállítás és digitális kijelző

Hegesztéshez különféle berendezéseket használnak, de ma népszerűvé vált. automatikus hegesztőgép, amely a szükséges teljesítményt, a munka minőségét, kényelmét biztosítja.

A hegesztő félautomata eszköz az elektrotechnikai eszköz, amelyet elektróda alkalmazásával hegesztési folyamatra terveztek.

Vásárlás előtt el kell döntenie, hogy hogyan válasszon egy félig automata hegesztőgépet. Számos paramétert kell figyelembe venni, hogy eldöntsük, melyik gázkörnyezetben végezzük el a munkát.

Hegesztési gázkeverékek

A hegesztőgép kiválasztásakor figyelembe kell venni a gáznemű közeget, amelyben a munkát végzik. Például egy inert gázt (argont) kell használni a MIG hegesztési eljáráshoz, és egy aktív gáz (szén) alkalmas a MAG-hez.

A hegesztőgépekhez használt minden típusú gáz két nagy csoportra osztható:

- Gázvegyületek, amelyek fémekkel aktívan reagálnak. Ezek közé tartozik a szén-dioxid, a nitrogén, az oxigén.

- Inert gázok, például hélium, argon.

A legegyszerűbb megoldás a szén-dioxid használata, és ez lesz a legolcsóbb. De ebben az esetben a varrás minősége szenved, nem nevezhető teljesen rossznak, de a munka után további tisztításra van szükség, különben a varrás rozsdásodik. Félautomata esetén ajánlott két gáz keveréke - ez egy összetétel, amely 20% szén-dioxidot és 80% argont tartalmaz. A tiszta argont nem színesfémeknél használják, és ha használják volfrám elektróda A legjobb, ha 90% -os argont és 10% hidrogént alkalmazunk.

A tiszta nitrogént védő közegként bronz részek, sárgarézek hegesztésére használják. Vannak olyan modellek, amelyek gáz nélkül működhetnek, de szükség van a fluxus használatára. Fontos, hogy azonnal meghatározzuk, milyen körülmények között kell elvégezni a munkát, hogy van-e követelmény a gáz-halmazállapotra.

Vissza a tartalomjegyzékhez

Kiválasztási kritériumok

A félautomata típushoz különféle paramétereket kell figyelni. A kiválasztási kritériumok a következők:

A hegesztőgép kiválasztásakor fontos tényező az elektromos hálózat feszültségértéke.

- az elektromos tápközeg terhelhetősége;

- a hegesztendő anyag kiválasztása lehet rozsdamentes acél, alacsony szén-dioxid-tartalmú acél, alumínium, színesfémek;

- a feldolgozott fém vastagsága;

- hegesztési minőségi követelmények;

- a hegesztés minősége, figyelembe véve annak hosszát, szélességét, helyét a térben;

- a berendezések működésének intenzitása.

választott hegesztőgép, figyelmet kell fordítani az elektromos hálózat feszültségére. Fontos, hogy pontosan meghatározzuk, melyik gépet lehet használni a munkához. Például az egyfázisú hálózatok esetében csak azok a készülékek alkalmasak, amelyek 220 V-os hálózatokkal működhetnek, legfeljebb 16 A-os terheléssel. Ha az eszköz 150 V-nál alacsonyabb feszültségre van tervezve, nehéz féláramú eszközt használni, további invertert vagy elektromos generátort kell használni, mivel félig automatikus eszköz nem fog megfelelően működni.

Vissza a tartalomjegyzékhez

Mi legyen a hegesztőáram

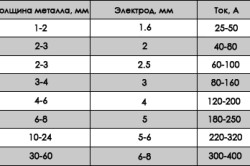

Bármely egység kiválasztásakor fontos figyelembe venni az áramot. Ez a mutató azt határozza meg, hogy a készülék milyen értékekkel nem túlmelegszik, milyen vastagságú a fém főzése. Félautomata hegesztőgép kiválasztásakor bizonyos mutatókat figyelembe kell venni. Például, ha a hegesztett fém vastagsága legfeljebb 5 mm, akkor 150-200 A árammal lehet felszerelni. A vezetéken 0,8-1 mm átmérőjű. A hegesztett alkatrészek nagyobb vastagságával azonban a névleges áram értéke 250 A-ra emelkedik, a munkahuzalt 1,2-1,6 mm-es átmérővel használják. Részletesebben, a széndioxid-felhasználás feltételei szerinti hegesztési eszköz kiválasztása a következő értékeken alapul:

- 0,8-1 mm fémvastagsággal 0,7-0,8 mm huzalátmérő szükséges. Hegesztőáram egyenlőnek kell lennie 50-80 A.

- 1,5-2 mm-es fémvastagsággal 0,8-1,2 mm-es huzalátmérő szükséges. A hegesztési áramnak 90-200 A.-nek kell lennie.

- 3 mm-es fémvastagsággal a huzal átmérője 1,2-1,4 mm, hegesztőáram - 200-380 A.

- 4 mm-es fémvastagsággal a huzalátmérő 1,2-1,6 mm, hegesztőáram - 200-350 A.

- Amikor a fém vastagsága 8 mm, a vezetékek átmérője 1,2-2,5 mm. A hegesztőáramnak 300-450 A-nak kell lennie.

Egyes szakértők azt javasolják, hogy 50 A tartalékot biztosítsanak. Ez lehetővé teszi, hogy a készüléket nagyobb vastagságú fémre használjuk, ha szükséges. A félautomata hegesztőgép kiválasztásához figyelembe kell venni a terhelés időtartamát. Ez azért szükséges, hogy a berendezés működés közben ne melegítse túl. Az ilyen értékeket mindig a gyártó határozza meg, de általában a terhelés 60%. Ez elég a minőségi munkához.

A félautomata hegesztés az alkalmazott védőgázok gondos mérlegelését igényli. A fúziós hegesztés során védőgázként inert gázokat (argont, héliumot), aktív gázokat (szén-dioxid, nitrogén, hidrogén stb.) És inert és aktív gázokat használnak. A védőgáz kiválasztását a hegesztendő fém kémiai összetétele, a hegesztett kötés tulajdonságaira vonatkozó követelmények, a gazdasági folyamat és egyéb tényezők határozzák meg.

Az ív stabilitásának növelése érdekében inert gázok és aktív gázok keverékét javasoljuk, növelni a behatolás mélységét és megváltoztatni a varrás alakját, az olvadt fém kohászati feldolgozását, növelve a hegesztési teljesítményt. A gázkeverék hegesztésekor növeli az elektróda fém átmenetét a varratban.

Argon és 1-5% oxigén keveréke Alacsony széntartalmú és ötvözött acélból készült elektróda hegesztéshez használható. Az oxigén hozzáadása az argonhoz csökkenti a kritikus áramot, megakadályozza a pórusok előfordulását, javítja a varrás alakját.

Argon és 10-25% szén-dioxid keveréke használt fogyóelektróda hegesztéséhez. A szén-dioxid hegesztése során a szén-dioxid hozzáadása lehetővé teszi a pórusok kialakulásának elkerülését, enyhén megnöveli a hegesztési zóna védelmét és a hegesztési zóna védelmét, és javítja a hegesztés kialakulását vékony lemezek hegesztésekor.

Argon és szén-dioxid (legfeljebb 20%) és legfeljebb 5% oxigént tartalmazó elegy szén és ötvözött acélok fogyó elektróda hegesztéséhez használják. Az aktív gázok adalékai javítják az ív stabilitását, a varratok kialakulását és megakadályozzák a porozitást.

Szén-dioxid és oxigén keveréke (legfeljebb 20%) használt elektromos elektróda hegesztéshez szénacél. Ez a keverék nagy oxidatív kapacitással rendelkezik, mély behatolást és jó alakot biztosít, megvédi a varrást a porozitástól.

A rozsdamentes acéloknál gyakran nem használják fel félig automata hegesztést tiszta argonnal. Aktív védőgáz (oxigén vagy CO2) nélkül az ív nem stabil. Az argon hővezető képessége és ionizációs energiája alacsony, és az alkatrész fűtése nem elegendő. Ennek eredményeként az olvadás nagyon lassú, és a fém átviteli és áramlási jellemzői alacsonyak. Ez egyenetlen varratokhoz és nem megfelelő behatoláshoz vezet. Ezen hatások kiküszöbölése érdekében a védőgázok hegesztésének aktív összetevőket, például oxigént vagy szén-dioxidot kell tartalmaznia. Ez stabilizálja az ívet, javítja az áramlási jellemzőket és növeli az alkatrész fűtését.

Az argon-oxigén keverék védőgázokhoz króm-nikkelötvözetek hegesztésében 1-3% oxigént tartalmaz. Működés közben ívstabilitást és alacsony fröcskölést biztosítanak. Ez azonban a szén-dioxidot tartalmazó gázokkal összehasonlítva nagyfokú oxidációt, elégtelen fűtést és pórusképződést okoz. A fűtés az oxigéntartalom növelésével érhető el, ami arányosan növeli a hegesztés oxidálhatóságát. Ez növeli a salakozást, így a hegesztés előtt meg kell tisztítani egy kalapáccsal vagy polírozással.

Ebben a tekintetben a króm-nikkel-acélok félig automata hegesztésénél leggyakrabban használt védő argon alapú gázkeverékek, amelyek CO2-tartalma körülbelül 2,5%. A széndioxid molekulák disszociációjának és átalakulásának eredményeként az ívben magasabb fűtés érhető el az oxidáció csökkenésével és a pórusok számának csökkenésével. Az Ar + O2 keverékhez képest a varrás szélesebb, és az anyag a magasabb fűtés miatt megbízhatóbban olvad.

A további héliumtartalmú védőkeverékek felhasználhatók az áramlási tulajdonságok javítására és a hegesztési sebesség növelésére. A hélium tartalom tipikusan 20% és 50% között van. Az argonnal összehasonlítva a hélium ionizációs energiája és hővezető képessége jóval magasabb, ami nagyobb részfűtést eredményez. Ennek eredményeként az olvadék erősebbé válik és folyékonyabbá válik. A hélium lehetővé teszi az alapanyag felmelegedését. A hegesztendő felületek csomópontján világosan látszik, hogy a varrás enyhe mélyítésével a felszíni henger szélesebbé válik. A héliummal kevert gázkeverékek javítják a króm-nikkel ötvözetek nagyon viszkózus molibdén ötvözeteinek hegesztését. Ezek az acélok, különösen a nagyfeszültségű hegesztés során hajlamosak arra, hogy a felületen szén keletkezzenek, amelyet nagy nehézségekkel távolítanak el. Héliumot tartalmazó védőgáz használata esetén a korom mennyisége jelentősen csökken.