Elektródák ívhegesztéshez. Elektromos ívhegesztés

A fémek hegesztése elfogadható módszereinek megalkotása óta egy kicsit több mint száz év telt el, és ma már sok nevet kapnak a főzési eszközök és anyagok számára.

Ebben a cikkben a fogyóeszközök egy ilyen osztályát tekintjük nem fogyó elektródoknak, azok típusainak, céljainak és alapvető jellemzőinek.

A nem fogyó elektródák típusai

az hegesztésah az elektródák három fő típusát használja:

- Szén.

- Graphite.

- Tungsten.

Mindegyikük a nem fogyasztható osztályhoz tartozik, de céljuk más.

A fogyóeszközök szén-fajtáit főleg a termékek felszínén lévő különböző hibák kiküszöbölésére használják. A szénrudakkal végzett hegesztési munkákat 580 Amper maximális árammal hajtjuk végre. Három fő típusú elektróda van:

A levegő-ív vágás egy olyan módszer, melynek segítségével a fém elektromos ívrel történő vágására kerül sor, amikor az olvadt fémet sűrített levegővel eltávolítják.

A hegesztés során a szénelektródákat acélból és színesfémekből készült vékonyfalú szerkezetek összekapcsolására, valamint az öntött alkatrészek felületén lévő hibák hegesztésére használják.

A szénrudakkal való hegesztés adalékanyag nélkül és a főzővezeték mentén elhelyezett adalékanyaggal vagy a hegesztőmedencéhez vezethető.

A grafit típusú elektródokat a nemvasfémek és ötvözeteik (alumínium és réz) hegesztésére használják. Ez a fajta fogyóeszköz megfizethetőbb, szemben a szénhordozókkal.

A leggyakrabban használt grafit rudak rézhuzalok hegesztésekor.

Az ilyen rudaknak sok előnyük van: jobban tolerálják a hőmérséklethatásokat, és kevesebb kopást és jobb feldolgozást (vágást) okoznak.

Ezek a legszélesebb körben használt gyártási és otthoni műhelyek. Különböző fémek hegesztésére használhatók, beleértve a gázvédelmet is. Volfrám elektródák argon ívhegesztés vannak más összetételű és ettől függően a következő csoportokra oszthatók:

- Lanthanised.

- Ittrirovannye.

- Torirovannyj.

- Hagyományos.

Ezek 1 mm - 4 mm átmérőjű rúd formájában készülnek. A volfrám elektróda nagyon tűzálló és olvadáspontja jóval magasabb, mint maga az elektromos ív hőmérséklete, ami lehetővé teszi, hogy különböző típusú fémek (acél, de gyakrabban alumínium, réz, rozsdamentes acél stb.) Hegesztésére használják.

A torium-hozzáadott (röntgensugárzott) rudak radioaktívak, és bár a sugárzás mennyisége kicsi, a nagy ipari vállalatok már nem használják őket.

A volfrámelektródák használata

Ma kevés ember használja a grafitot és a szénrudakat otthon hegesztéshez és vágáshoz, egyszerűen nem megfelelő. De a volfrám rudakat nagyon gyakran használják a háztartásban alumínium és más színesfémek és rozsdamentes acélok hegesztéséhez. Ezek a fogyóeszközök csatlakoznak.

A nem fogyó elektróda hegesztési módjai védőgázok sok tényező határozza meg: a fém típusa, vastagsága, védő atmoszférája és mások.

A táblázat tartalmazza a volfrámrudak főbb típusait, azok használatát és a megfelelő üzemmódot.

Ez a volfrámrudak nyugati besorolása. A hazai gyártók az EVL és az EVI (lantán és yttrium rudak) megjelölés alatt nem fogyasztható elektródokat állítanak elő. Szintén tiszta EHF volfrám rudak készülnek.

A végek a fogyóeszközök céljától függően színnel vannak jelölve. A jelenlegi szilárdság és üzemmód a fémtől és a munkadarab jellemzőitől függ. Például az alumíniumot váltakozó árammal és acélon kell főzni - egy vagy másik üzemmódban. Rozsdamentes acél hegesztés egyenárammint réztermékek.

Az is fontos, hogy nem polimerizáló elektródokat használjunk a polaritás kialakításához. Közvetlen polaritás - az égőkábel mínuszra kerül, és a súly a pluszra, az ellenkezőre - a tartó a pluszra, és a súly a mínuszra.

A polaritás mód határozza meg a hegesztett fém alakját. Közvetlen polaritással és egyenárammal a behatolás mély és keskeny, állandó, fordított, széles felületi behatolással, változó, ovális.

Ha a rudak EHF-el vannak jelölve (tiszta), akkor a hegesztést csak váltakozó árammal, az összes többi (EVI, EVL, EVT) egy vagy másik üzemmódban lehet elvégezni a szükséges polaritással.

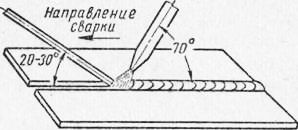

A hegesztés folyamán a volfrám foltokat meg kell élesíteni. A csúcs szöge 30 fokos, az elektróda 2-3 átmérője. A csúcsot 0,5 milliméterrel tompították.

A név ellenére az ilyen elektródok még mindig saját fogyasztási fokúak, bár jelentéktelenek. Például, 5 órán át tartó megszakítás nélkül a volfrám rúd hossza körülbelül 10 mm-re veszít. Ennek csökkentése érdekében a hegesztést a gázellátással, majd az ív gyújtásával kell kezdeni. A nem olvadó rúd csúcsát sem lehet közvetlenül a munkadarabra kopogni. Az ív grafiton meggyullad és a hegesztés helyére kerül.

És mit tud hozzáadni a cikk anyagához? Milyen típusú nem fogyó elektródákat kell gyakran használni otthon? Ossza meg tapasztalatait az ilyen típusú fogyóeszközök kiválasztásával kapcsolatban, és használja azt a cikk megjegyzéseiben.

Nem fogyasztható elektródák

K ATEGORY:

Ívhegesztési elektródák

Nem fogyasztható elektródák

A nem fogyasztható elektróda egyáltalán nem olvad meg az ívhegesztés folyamán, vagy ha elolvad, az jelentéktelen, és az anyag nem vesz jelentős szerepet a hegesztési fém kialakításában. hegesztési varrás.

A nem-befecskendezett szénelektródás hegesztés a legrégebbi ívhegesztési módszer, N. N. Benardos első találmánya. Az ívhegesztéshez többféle nem fogyasztható elektróda is használható. A szénelektródák elektromos szénből készült rudak, amelyeket a koksz és korom por alakú keverékének sajtolásával állítanak elő. A préselés után a rudakat hosszú ideig égetik speciális légkamrákban, ahol nincs levegő. Matt fekete, szilárd.

Hosszú égetéssel, nagyon magas hőmérsékleten, a szén kristályos fajtává alakítható - grafit. A grafit elektródák sokkal jobbak, mint a szén, a grafit nagyobb elektromos és hővezető képességgel rendelkezik, és a levegőben lassabban oxidálódik, mint a szén, ezért minden esetben előnyös a grafit elektróda, amelyet az iparunk gyártott a szénhez képest. A grafit sötétszürke, fémes fényes, puha, nyomait hagyja papíron, mint egy puha ceruzát.

A szén vagy a grafit az egyetlen valódi nem fogyasztható elektród. A szenet csak nagyon magas nyomáson lehet megolvasztani; légköri nyomáson, amikor 4800 ° C hőmérsékletre melegítjük, a szén nem olvad, és elpárolog, a szilárd állapotból közvetlenül a gázállapotba megy át. A többször elvégzett kísérletek során nem fogyasztható tűzálló vegyületeket, például karbidokat használnak; eddig az ilyen kísérletek nem hoztak jelentős eredményeket. A volfrám elektródjait, a leggyakoribb fémeket széles körben használják; időbeli olvadáspontja 3370 ° С, forráspont körülbelül 6000 ° C.

A nem fogyasztható elektród lehet alacsony olvadáspontú fémből, például rézből (olvadáspont: 1080 ° C). Ebben az esetben a réz magas hővezető képessége. Egy 15-20 mm átmérőjű rézmag, amely egy kúpra élesített véggel rendelkezik, 15-20 a-ig terjedő áramokban nem fogyasztható ívkatódként szolgálhat. Kisebb lokalizált elektród fúzió már nem érvényes; folyó vízzel hűtött, 50-60 a-ig terjedő áramok ellenálló. A levegőben égő ív teljesen kivételes tartóssága vízhűtéssel rendelkezik réz elektródaa cirkónium-fém betétet a munka végén elhelyezett; Itt 300-600 A-ig terjedő áramok lehetségesek, így az elektróda teljesen elhanyagolható. A cirkónium nem különösen tűzálló fém (olvadáspont: 1930 ° C, forráspont: 2900 ° C); Lehetséges, hogy kivételes ellenállása, mint vízhűtéses ívkattód, magyarázható a cirkónium-oxidok és -nitridek felületi filmjének kialakulásával, amely megvédi az elektródát a levegőtől való érintkezéstől és megfelelően vezetőképes az íváram áthaladásához.

A nem fogyasztható elektródot főként kis vastagságú, 1 mm-nél kisebb vastagságú fémek hegesztésére használják speciális védelem nélküli levegőben és különböző védőgázokban, valamint fémvágásra, forrasztásra, hőkezelésre. A nem fogyasztható elektródát széles körben használják plazma fáklyákban és fáklyákban hegesztésre és más célokra szolgáló plazma előállítására.

Ábra. 1. Szénhegesztés

A nem fogyasztható elektróda rudak tiszta volfrám DZ-ből, volfrámból, tórium, lantán vagy itrium-oxidok adalékaiból, elektromos szénből és préselt grafitból készülnek.

A volfrám tűzálló fém (olvadáspont: 3410 ° C), elég magas elektromos vezetőképességgel és hővezető képességgel rendelkezik. Hegesztéskor volfrám elektróda az egyenáram egyenáramú.

Az elektródákhoz az alábbi osztályú rudakat használjuk: EF - tiszta volfrám elektróda; EVL-10 és EVD-20 - elektróda volfrám 1-2% lantán-oxid adalékkal; EVT -15 - elektróda volfrám torium-oxiddal; EVI-30 - elektróda volfrám 1,5-2% itrium-oxiddal. A volfrám adalékai csökkentik az ionizációs potenciált, és hozzájárulnak a stabil ívégetéshez, és lehetővé teszik az elektróda áram sűrűségének növekedését is. A volfrámelektród oxidációjának elkerülése érdekében a hegesztést inert gázban végezzük. A volfrámelektródák átmérője 2-10 mm, a hegesztőáram erősségétől függően.

Az ívhegesztéshez, fémbevonáshoz és fémek vágásához használt fémelektródák általában speciális bevonattal (bevonattal) rendelkeznek. A bevonatok célja a stabilitás vagy a stabilizáció növelése. hegesztési ív és javítja a hegesztési fém minőségét. Az ívkisülés stabilitását különböző alkáli- és alkáliföldfém-vegyületek, például kálium-nitrát, kálium-kálium-kálium, szóda, bárium-karbonát vagy kalcium (kréta) stb.

A hegesztett kötések mechanikai tulajdonságai, amelyeket vékony, stabilizáló bevonatokkal (kréta bevonattal vagy K3 fokozatú elektródákkal) hegesztéssel állítanak elő, nagyon alacsonyak. Ez azzal magyarázható, hogy az ilyen típusú elektródákban jelen lévő kis mennyiségű stabilizáló anyag nem védi az elektróda rúd fémét az oxidációtól és a nitridálástól, ezért ezek az elektródák nagyon korlátozottan alkalmazhatók.

A hegesztési fém mechanikai tulajdonságainak javítása érdekében az elektróda rudakra úgynevezett vastag vagy kiváló minőségű bevonatokat alkalmazunk. A vastagbevonatú elektródák jellemzője, hogy a felületükön 0,5-2 mm vastagságú réteg van, amely az elektróda fémének 20-40% -a.

A vastag elektród bevonatok összetevői általában a következő csoportokra oszlanak: 1) salakképző; 2) gáz; 3) deoxidizátorok; 4) ötvözés, 5) ragasztó vagy kötőanyag. A salakképző és ragasztóanyagok, valamint a deoxidizátorok szinte minden kiváló minőségű vagy vastag bevonatban találhatók.

A salakképző komponensek megvédik az olvadt fémeket a levegőben lévő oxigénnel és nitrogénnel való érintkezéstől, így az ívön áthaladó elektróda fémcseppek körül alakítják ki a salakot, valamint a hegesztett fém felületén lévő salakfedelet. A salakfedelet a hűtés sebességének lassítására is használják, ami hozzájárul a varrástól való kioldáshoz nemfémes zárványok és javítja a hegesztési fém kristályosodásának körülményeit.

A bevonat salakképző része főleg fém-oxidokból és nemfémekből áll, amelyeket általában a titánkoncentrátum (ilmenit), mangánérc (pirroluszit), földpát, márvány, kréta, kaolin, kvarchomok, dolomit és más összetevők formájában helyeznek be a bevonatba. A bevonat salakképző részének összetétele olyan anyagokat is tartalmaz, amelyek növelik a hegesztési ív stabilitását.

A gázképző komponensek a bevonat égése (olvasztása) során szén-monoxidból és néhány szénhidrogénből álló gázalakú légkört képeznek, amely megvédi az olvadt fémet az oxigéntől és a nitrogéntől a levegőtől. A gázképző alkotórészeket szerves anyagok formájában vezetjük be a bevonatba: fa liszt, pamutfonal, keményítő, élelmiszerliszt, dextrin, hidroxi-cellulóz stb.

A deoxidizátorok olyan elemek, amelyek nagyobb affinitással rendelkeznek az oxigénnel szemben, mint a vas. Ezek közé tartoznak a következők: mangán, szilícium, titán, alumínium, stb. Ezek az elemek, amelyek az olvadt fémből állnak, sokkal könnyebben oxigénnel jutnak be kémiai vegyületekbe, aminek köszönhetően oxigént kapnak a vas-oxidokból, és önmagukban nem oldódnak acélban vagy korlátozottak. oldhatóság, oxidok formájában lebegve a hegesztési medence felületére. A legtöbb oxidálószer, mint például a mangán, a szilícium és a titán, nem kerül az elektród bevonatokba. tiszta formábanés vasból ötvözetek formájában, azaz vasötvözetek formájában. Az alumíniumot fémpor vagy ferroaluminium formájában használják.

A legolcsóbb és leggyakrabban használt dezoxidátor a ferromangán. Az ötvözőelemeket bejuttatjuk a bevonatba, hogy különleges tulajdonságokat adjanak a hegesztési fémnek, azaz növeljék a mechanikai tulajdonságokat, kopásállóságot, hőállóságot, korrózióállóságot stb. Az alábbi ötvözőelemeket gyakran használják: mangán, molibdén, króm, nikkel, volfrám, titán és et al.

Ragasztók (kötőanyagok) használhatók a bevonat összetevőinek egymáshoz és az elektróda rúdhoz való kötéséhez. Mint ragasztók, ugyanúgy, mint a vékony bevonatú elektródák, használt folyékony üveg, dextrin, zselatin és mások gyártása során.

Az acél elektródák gyártása különleges hegesztési huzalamely a GOST szerint 0,3 átmérőjű; 0,5; 0,8; 1; 1,2; 1,6; 2; 2,5; 3; 4; 5; 6; 8. 10; A kémiai összetételben különböznek egymástól 12 mm-es ötvenhárom jel. A huzal első öt osztálya készült szénacél, a következő huszonhárom jel - ötvözött és a fennmaradó huszonnyolc - a magas ötvözetből.

Az első öt jelzés vezetéke a leginkább széles körű alkalmazás az alacsony és közepes szén és a szén automatikus és hegesztésére szolgáló kézi és huzal elektródok gyártásában alacsony ötvözetű acélok. A maradék huzalminőséget, melynek fémje más ötvözött acél, speciális ötvözött és magas ötvözetű acélokhoz használják.

A GOST szerint, amely csak az ívhegesztés és az acélbevonat elektródáira vonatkozik, az acélelektródák céljuk szerint három típusra oszlanak: a) hegesztési elektródák szerkezeti acélok; 5) különleges tulajdonságú ötvözött acélok hegesztésére szolgáló elektródák; c) speciális tulajdonságokkal rendelkező felületi slsev felületekre való elektródák. 13 típusú elektródát használnak a szerkezeti acélok hegesztéséhez: E34; E38; E42; E42A; E50; E50A; E55; E55A; E60; E60A; E70; Az E85 és az E100 (34., 38. ábra stb. Megfelel a végső szilárdság garantált értékének, az A index a hegesztett fém megnövekedett képlékeny tulajdonságait jelöli).

Elektródák E34; E38; E42; Az E42A alacsony szén-dioxid- és alacsony ötvözetű szerkezeti acélok hegesztésére szolgál; E50; E50A; E55; E55A; E60; E60A - szerkezeti közepes-szén- és alacsony ötvözetű acélok és E70; E85 és E100 - nagy szilárdságú szerkezeti acélok.

Az ötvözött acélok hegesztéséhez 15 féle elektródát használnak: EP50, EP55, EP60, EP70 - gyöngyhegesztéshez. hőálló acélok; EA1, EA1B, EA1G, EA1M, EA2, EA3, EA4 - ausztenites hőálló és hőálló rozsdamentes acélokhoz (EA1G, EA2 és EA3 speciális szerkezeti acélok hegesztéséhez is) és EF13 elektródákhoz; EF17, EF25 és EF30 - nagy króm-ferrit és ferrit-martenzit hőálló és rozsdamentes acélok hegesztéséhez.

Speciális tulajdonságokkal rendelkező felszíni rétegek bevonására 11 típusú elektródát használnak, beleértve a HP index - elektromágneses vágási (ENP62) elektródákat a vágószerszámok felszínre történő felhordásához; elektródok NG-indexgel - forró töltőanyag (ENG35; ENG40; ENG50) a kopásálló felületek felületekre történő burkolásához magas hőmérsékletelektródok, amelyek indexe НХ - hideg (layНХ20; ЭНХ25; ЭНХ30; ЭНХ45; ЭНХ50) felületi rétegek a normál hőmérsékleten működő kopásálló felületek burkolásához; az erózióálló (ENE35; ENE45) indexű elektródák erózióálló felületek burkolásához, magas hőmérsékleten, korrozív környezetben.

Az elektródák jelölésében szereplő kétjegyű számok megfelelnek a hegesztett fém garantált Rockwell keménységének (HRC) hőkezelés nélkül. A legmegfelelőbbek az OMM-5, CM-7 és ME3-04 márkák elektródái, amelyek bevonata ferromangánt, oxigéntartalmú érceket (mangán, vas, titán) és szerves komponenseket, valamint UONI-13/45; Az UE-1/45 és marmor és fluorspar, valamint a ferrotitanium, a ferroszilícium és a ferromangán alapú anyagok deoxidálószerként szolgálnak.

1954-ben az UONI-13 típusú elektródák Dnepropetrovsk kísérleti elektródaüzemében kifejlesztették az elektródok új márkáját, az SM-11-et, amely nagyon technológiai jellegűnek bizonyult. 1956-1957-ben A csővezetékek hegesztéséhez a VNIIST a VSR-50 márkájú elektródákat fejlesztette ki a főbb típusú bevonattal, amely jelentős mennyiségű rutilt tartalmaz. A titán-dioxid, amely a rutil kompozíció több mint 90% -át teszi ki, számos értékes tulajdonságot ad az elektródoknak, például: hozzájárul egy stabilabb ívégetéshez, könnyen leválasztható salakokat képez, amelyek jól illeszkednek az összes térbeli helyzetbe stb. A HRV-50 elektródák bevonata kevésbé tűzálló mint az UONI-13 elektródáké, ami csökkenti az egyoldalú védőburkolatok kialakulásának hajlamát és javítja a mennyezeti hegesztési egység hegesztési minőségét.

A TsNIITMASH-ban 1953-ban a CM-E típusú rutilelektródákat fejlesztették ki az alacsony széntartalmú acélok hegesztésére. Az ipari felhasználású gázvédő bevonattal rendelkező elektródok egyetlen márka az OMA-2 márka elektródái, amelyeket kis vastagságú hegesztési acélok hegesztésére használnak. Az alacsony szén-dioxid-tartalmú és alacsony ötvözetű acélok hegesztéséhez a VNIIST VSP-16 és VSP-16M elektródákat fejlesztett ki műanyag bevonattal, amelyben a szerves gyanta gázképző és kötőanyag-összetevő szerepet játszik. Ezeknek az elektródoknak a bevonata nedves érzékenységgel rendelkezik, és nagy mechanikai szilárdsággal rendelkezik.

Az Uralmash üzem K-51, K-52, Chelyabinsk traktorüzem U-55, Dnepropetrovsk elektróda-üzem DSK-50, UONI-13/55 típusú stb. Elektródjait széles körben használják közepes szén-dioxid és alacsony ötvözetű acélok hegesztéséhez. Az ütésállóság jellemzőit, amelyek elérik a 37,5 kg / cmg értéket, a Shanghai-57-1 elektródák biztosítják, amelyeket 1957-ben a Shanghai Electrode Plant fejlesztett ki. Ezeknek az elektródoknak a bevonása a márvány-fluoresziszt rendszeren alapul.

Nagyobb széntartalmú és ötvözött acélok hegesztéséhez a K-70 fokozatú elektródák használata; K-80; CL-18; U-340-85; VI-10-6; NII-3, stb., Amely a bevonatban márványt és fluort is tartalmaz. Ezeknek az elektródoknak (NII-3) egyes márkái lehetővé teszik a megfelelő hőkezelés után a hegesztések magas szakítószilárdságát, elérve a 150 kg / mm2 értéket.

A TsNIITMASH ötvözött gyöngyházálló hőálló acéljainak hegesztéséhez jelentős számú elektródot hoztak létre a gyártáshoz. hegesztett szerkezetekmagas hőmérsékleten (legfeljebb 600 °). Ez a csoport elektródokat tartalmaz: TsU-2M; CL-14; MC-2M-X; CL-12; CL-13; CL-17 és mások.

A TsL-2-B2 fokozatú elektródokat széles körben használják magasan ötvözött króm-nikkel-ausztenites hőálló, skálaálló és rozsdamentes acélok hegesztésére; CL-2M; CL-2AL; KB3-M; NIAT-1; Ant-3; CL-24; CL-9; CL-11; DH-7; CG-13; CG-14; CG-15; LPS-5; LPS-6; LPS-7; NIAT-5; AJ-13-15; АЖ-13-18, stb., Amelyet a TsNIITMASH (a TsL és TsT márkák elektródái) fejlesztett ki, a kijevi növény "bolsevik" (TsL-2-B2 és KB3-M); MVTU őket. Bauman (ENTU-3 elektródák), a Központi Kutató Kazán-Turbina Intézet. Polzunov (KTI elektródák) és más szervezetek.

A jelzett típusú elektródok többsége, különösen az utóbbi években kifejlesztett elektródok típusai többnyire hegesztések egy bizonyos mennyiségű ferrit, amely ellensúlyozza a forró vagy úgynevezett kristályosodási repedések kialakulását. Azonban az NI-5, AZh-13-15 és AZh-13-18 osztályok elektródái jöttek létre, amelyek egy teljesen ausztenites hegesztési fémet biztosítanak, és ugyanakkor rendkívül nagy ellenállást biztosítanak a forró repedésekkel szemben. A lerakódott fém elégséges ellenállása a hegesztés során fellépő forró repedésekhez, például az А 13-13-15 és az А-13-8 elektródákkal úgy érhető el, hogy a bórot eltávolítjuk, és kis mennyiségű szénnel (0,14-0,18%) és niobiummal (1,4 -1,8%) a fémhuzal és a bevonó komponensek megnövelt tisztaságával (káros szennyeződések esetén).

A vágószerszámok (vágógépek, féreg- és korongvágók, kések stb.) Burkolásához használja a TsI-1M márkák elektródáit; Chi-1U; CI-1L; I-1; I-2; 5-CN; T-216; T-293 és mások, a hegesztési fém keménységét a HRC 57-65 megfelelő hőkezelés után biztosítják. Ennek az értéknek a keménységét úgy érjük el, hogy a fém bevonatát a bevonat vagy az elektróda rudak volfrám, króm, szén és vanádium segítségével ötvözik.

A hegesztési fém és a HRC 40-60 közötti hegesztési fém keménységét igénylő egyéb sajtoló kovácsoló berendezéseknél a T-540 osztályú elektródák széles körben használatosak; III-7; SB-16; 4-CN; VAW-2; Chi-1M; TsS-1 és mások A letétbe helyezett fém doppingolása az ilyen elektródokkal való bevonás során főleg króm, szén és mangán segítségével történik.

A magas mangán-acélból készült Hadfield-alkatrészek alkatrészeit az OMG és OMG-N osztályok elektródái állítják elő, amelyeket az MPS kísérleti elektródüzem fejlesztett ki; 12AN / LIIVT, amelyet a Leningrádi Vízügyi Mérnöki Intézet fejlesztett ki; MSTU-1, amelyet a Moszkvai Felsőoktatási Szakközépiskola fejlesztett ki. Bauman és mások Különösen jó eredményeket érünk el az OMG-N fokozatokkal való bevonáskor, amelyek króm-nikkel-mangán ausztenitet biztosítanak a hegesztési fémben. Nikkel és króm adódik hozzá a hegesztési fémhez mind az elektróda rudakon keresztül, mind az elektróda bevonatán keresztül.

A kopásálló felületek, mint például a sínpálya-végek és a keresztek, a gumiabroncsok, a mezőgazdasági gépek alkatrészei, az autógyártó alkatrészek és a közepes keménységű fémek, amelyek a HB 250-400-ban vannak elhelyezve, széles körben használatosak az O3N-250 osztályú elektródák; O3N-300; O3N-350; O3N-400 kísérleti elektródüzem MPS; K-2-55 Kijev Polytechnikai Intézet és mások A hegesztett fém szükséges keménysége és bizonyos mechanikai tulajdonságai mangánnal vagy mangánnal és krómmal való doppingolásával érhetők el.

A keményfém burkolat alatt HRC 58-64-et igénylő zúzó- és őrlőberendezések, földelő és útépítő gépek, erőművek és egyéb berendezések kopásrészei a T-590 és T-620 mérnökök mérnöke, Kontorov elektródáival kerülnek letétbe. a 13KN / LIIVT márkájú Leningrádi Vízügyi Mérnöki Intézet elektródái, valamint a BH-2 márkák elektródái; XP-1U és mások A burkolat nagy keménysége ebben az esetben króm, szén és bór hozzáadásával történik a hegesztési fémhez.

A magas gőzparaméterekkel működő gőz-víz szerelvények tömítőfelületeinek felszínre hozatalához a TSNIITMASH a TsN-1 osztályok elektródáit fejlesztette ki; CN-2 és CN-3. A legjobb eredményeket, amikor ezeket az alkatrészeket burkolják, a TsN-2 márka elektródái adják meg, amelyek rúdja egy VZK-CE típusú kobaltötvözet.

A leggyakrabban használt forró és félig forró öntöttvas hegesztés az OMCH-1 márka öntöttvas elektródái voltak. mert hideghegesztés az öntöttvas UONI-13 típusú bevonattal ellátott acélelektródokat, különböző minőségű rézfajtákat, különösen az O3Ch-1 osztályú rézfajtákat használ, amelyek bevonata vasporot, a TsCh-3A márka vas-nikkel-elektródáit, a TsCh-4 acélt stb.

Az öntöttvas hideghegesztéséhez a legjobb elektródok a CSh-3A márkájú, a TsNIITMASH által kifejlesztett és a villamos hegesztési intézet által kifejlesztett A-1-es ausztenites-rézelektródákkal rendelkező zselés-zonickel elektródák. Acad. E. O. Paton. Az AN-1 márka elektródái rézhéjban króm-nikkel rudat tartalmaznak, amelyre UONI-13 típusú bevonatot helyeznek el.

Réz és nikkel-nikkel ötvözetek hegesztéséhez a 3T osztályú elektródákat használják; COM-1; MM3-1 és MM3-2. Az ilyen típusú elektródák bevonatai különböző deoxidálószerek (ferromangán, ferroszilícium, alumínium, szén stb.) És salakképző komponensek.

A Bronz hegesztést olyan elektródákkal végezzük, amelyeknek ММ3-2 fokozatú bevonata van; BR-1 / LIIVT; Br-2 / LIIVT és mások Az elektródok anyagaként bronz rúdokat használnak, amelyek márvány, fluoreszkáló és különféle dezoxidálószerekkel (ferrosilicon, ferrotitanium stb.) Vannak bevonva. Más típusú elektródák bevonatai kriolitból, kálium-kloridból, nátrium-kloridból és szénből állnak.

A sárgaréz hegesztéshez használt elektródok körülbelül az alapanyaggal azonos összetételű elektróda rudakkal rendelkeznek. Az ilyen típusú elektródák bevonati összetétele, valamint a réz vagy hegesztési bronz hegesztésére szolgáló elektródák bevonatai különböző salakképző komponenseket és deoxidálószereket tartalmaznak.

Az alumínium ívhegesztése fémelektródákkal (YOU; AF1; MATI és mások) csak lítium-, kálium- vagy nátrium-klorid- és fluoridvegyületek használatával eredményez jó eredményeket. Ezért az alumínium hegesztéshez használt mindenféle elektróda bevonásának alapja a kriolit, amely az alumínium lyuk tűzálló oxidjait oldja fel.

A nikkel, nikróm és nikkel-molibdén ötvözet hegesztését az NIIHIMMASH által kifejlesztett elektródák végzik. Az ívek, acélok és öntöttvas ív-, levegő-ív- és oxigén íves vágásához acél rúdelektródákat használnak, amelyeknek a legtöbb bevonata mangánércet tartalmaz. Magas ívhőmérsékleten a mangánérc elbomlik és szabad oxigén szabadul fel belőle, ami jelentősen javítja az ívvágási folyamatot.

A Dextrint a többi elektróda bevonatába, például az AHP fokozatba is beviszik. A dextrin ívben történő égésekor a gázfúvás növekszik, ami tovább fokozza az ívfém vágás folyamatát.

Víz alatti hegesztésnél az elektródák ugyanolyan bevonatszerkezettel rendelkezhetnek, mint a normál körülmények között hegesztéshez használt elektródák (az UONI-13 / 45P márka elektródái, TsN-P stb.). Néhány más típusú elektród bevonata emellett rendkívül aktív stabilizáló anyagokat, például vörösvértestet (27-09 elektródák, LPS-3; LPS-4), titán-dioxidot és nagyobb mennyiségű folyékony üvegt (LPS-5 elektródákat) és t . n.

Ahhoz, hogy az elektróda bevonatot a vízben elpusztítsuk, a kalcinálás után az elektródákat vízálló réteg borítja. A legjobb vízálló bevonat, amely elegendő szilárdsággal rendelkezik a tárolás és szállítás során, valamint a tenger- és folyóvizekkel szembeni ellenállás, Kuzbasslak. A Kuzbasslak bevonatot az elektródák merítésével, majd levegőn történő szárítással végezzük.

A víz alatti oxigén ívvágáshoz a cső alakú acélelektródákat, amelyek külső átmérője 7-8 mm és csőnyílás átmérője 2-3 mm. A bevonatokat a cső alakú elektródákra alkalmazzuk, amelyek fő célja stabil ív kialakítása és a vízállóság fenntartása. Ebből a célból a folyékony üveg segítségével az elektróda rudakhoz ragasztott nátronpapír a legjobb bevonat. Az utóbbi nemcsak a ragasztóanyag szerepe, hanem az ívkisülés jó stabilitását is eredményezi. A fémek tengeri és folyóvízben történő elektromos vágásához különböző mélységben a PRT márkaelektródák is bizonyították magukat.

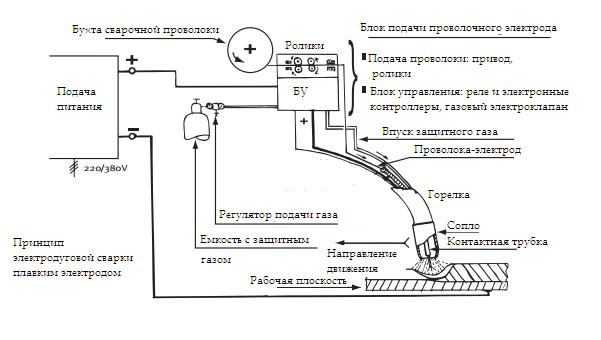

Elektromos ívhegesztés - nagy teljesítményű fémmegmunkálási módszer, amely lehetővé teszi a megnövekedett vastagságú fémek hatékony működését. Hegesztő és tűzálló elektródákat is hegesztünk. A fémek elektromos ívhegesztése gázközegben tűzálló elektródával (GTAW vagy TIG eljárás) jellemzi egy ív, amely a volfrám rúd (torium ötvözött volfrám) és a munkafelület között jön létre, a fém későbbi olvadása és a hegesztés kialakulásával. Inert gáz (gázkeverék) kiválasztása az alapfelület tulajdonságainak figyelembevételével történik védelmi funkció, a levegőt a hegesztési területről elmozdítja, és javítja a kapcsolat minőségét.Az elektromos ívhegesztésnek a tűzálló elektródával történő alkalmazási területe

A megnövelt vastagságú fémek tűzálló elektródával történő ívhegesztése adalékanyaggal történik: szigeteletlen rúd, huzal a tekercsben (automatikus ciklushoz). A színesfémek és az elhanyagolható vastagságú ötvözött acélok (0,5-4 mm) feldolgozása a töltő rúd (vezeték) bevitele nélkül lehetséges. A titán, alumínium és rozsdamentes acél feldolgozásának fő típusa a volfrámelektróddal történő argon-árnyékoló közegben történő hegesztés; cső alakú acél formájában. A hegesztés tulajdonságainak javítása védő keverék argon oxigénnel (3-5%).technológia

Kézi adagolású fáklya volfrám elektródával és töltő rúddal a munkaterületen. Az elektróda és a töltőhuzal automatikus adagolása a hegesztett kötés kialakításának helyére.Az elektromos ívhegesztés előnyei tűzálló elektródával

- Keskeny olvadási zóna. Koncentrált hőforrás.

- Stabil elektromos ív. A munkaterület megbízható védelme inert védőgázzal.

- Kis porózus, kiváló minőségű varrás. Nyugodt hegesztőfürdő fröcskölés nélkül, a fémolvasztási mélység ellenőrzése a hegesztési ciklus minden szakaszában.

- Gazdaság. Alacsony elektróda kopás, a befejező varratok színpadának hiánya.

- Különböző fémek csatlakoztatása belső szerkezetük megzavarása nélkül.

- Csendes.

- a folyamat nagy sebessége és termelékenysége

- hegesztési szilárdság

- akár 250 mm vastag fémek egyszálas hegesztésének lehetősége, \\ t

- hegesztés keskeny résen ("a hajón"),

- a hegesztendő élek számára nincs előkészítési szakasz.

Különleges jellemzők

A huzalelektróda folyamatos olvadása megakadályozza az oxidok képződését, és alapvetően javítja a hegesztés minőségét a fémek elektromos íves módszerrel történő hegesztésekor. Az elektromos ív kialakításának elve lehetővé teszi a hosszának beállítását és a hegesztési folyamat intenzitásának befolyásolását. Árnyékoló keverékként: argont oxigénnel (2%), argonnal szén-dioxiddal (3%). Lehetőség van az elektromos ívhegesztés sebességének növelésére olvadó elektródával a hidrogén és a hélium védőgáz közegbe történő bevezetésével. Az elektromos ívhegesztés fő különbségei egy könnyen fogyasztható elektródával és más típusú hegesztéssel:- nagyáramú áramok (kb. 90-200 A / mm2),

- a hegesztési ív magas hőmérséklete

- a huzalelektróda kifejezett olvadása (kb. 8 mm / perc),

- automatizált huzal-elektróda adagolás (félig automatikus vagy automatikus ciklus),

- védőgázok használata a hegesztési zónában, \\ t

- az oxidációs folyamatok a hegesztési medencében elhanyagolhatóak.