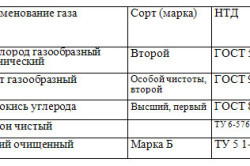

جوش مخلوط در سیلندر برای هر کسب و کار. جوش مخلوط یا اسید کربنیک - ما گاز محافظ برای جوشکاری را انتخاب می کنیم

جوش در دی اکسید کربن، در گازهای غیر مستقیم و در محافظ مخلوط گاز

I. مقدمه

تجزیه و تحلیل بازار تجهیزات برای جوشکاری قوس الکتریکی که در اواسط قرن گذشته توسعه یافته است نشان می دهد که شایع ترین روش جوشکاری در صنایع همچنان جوشکاری نیمه اتوماتیک با یک الکترود قابل مصرف در گاز محافظ (MIG / MAG) است. در طول دههی اخير قرن بیستم، نسبت فلزی به دست دست جوش قوسکاهش 2 برابر - از 22.6٪ به 11.2٪، در حالی که سهم جوش محافظتی گاز از 64.3٪ به 75.7٪ افزایش یافته است. این به وضوح در نمودارها نشان داده شده در شکل نشان داده شده است. 1، 2

دلیلی برای این باور است که در آینده نزدیک، نسبت جوشکاری است که در سطح 10 تثبیت وجود دارد - 12٪، سهم جوشکاری نیمه اتوماتیک با سیم جامد - در سطح 40 - 50٪، سهم شار جوش نیمه اتوماتیک سیم پودر - در سطح 30 - 40٪، سهم جوش زیرپودری - در سطح 5 - 6٪. در این مورد، فرآیند MIG / MAG نه تنها برای مکانیزه، بلکه برای جوشکاری خودکار و رباتیک نیز مورد استفاده قرار می گیرد.

ایا مفاهیم عمومی در مورد جوشکاری MIG / MAG

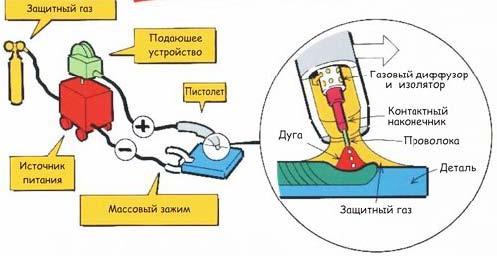

شکل 3. طرح کلی جوش و تجهیزات MIG / MAG

MIG / MAG - گاز بی اثر / فعال - جوشکاری قوس الکتریکی با استفاده از الکترودهای فلز قابل مصرف (سیم) در یک محیط گاز بی اثر / فعال با تغذیه اتوماتیک از سیم پرکننده. این جوشکاری نیمه اتوماتیک در گاز محافظ (دی اکسید کربن یا سایر گازهای غیرآلوده)، جوشکاری ترین و گسترده ترین نوع جوشکاری در صنعت است. گاهی اوقات این روش جوشکاری نامیده می شود GMA (Arc Metal Gas) یا GMAW (گاز جوشکاری فلزی گاز). استفاده از اصطلاح "نیمه اتوماتیک" کاملا درست نیست، زیرا این مسئله خودکار کردن فقط پر کردن سیم پرکننده است و روش MIG / MAG خود را با موفقیت در جوشکاری خودکار و رباتیک مورد استفاده قرار می دهد. عبارت "جوشکاری در دی اکسید کربن" است که بسیاری از متخصصان استفاده عمدا حذف شده است، از آنجایی که این روش به طور فزاینده ای مورد استفاده قرار مخلوط های گازی چند جزئی است که ترکیب آن از دی اکسید کربن ممکن است حاوی آرگون، اکسیژن، هلیوم، نیتروژن و گازهای دیگر است.

بسته به فلز جوش داده شده و ضخامت آن، گازهای بی اثر، گاز فعال یا مخلوط آنها به عنوان گازهای محافظی استفاده می شود. با توجه به ویژگی های فیزیکی، ثبات قوس و خواص فن آوری آن هنگام استفاده از جریان مستقیم بالاتر است. قطب معکوس. هنگامی که جریان مستقیمی از قطب مستقیم استفاده می شود، مقدار الکترودهای فلزی که در ذوب می شود، 25 تا 30 درصد افزایش می یابد، اما ثبات قوس به شدت کاهش می یابد و تلفات پراکنده فلز افزایش می یابد. استفاده از جریان متناوب غیر ممکن است به دلیل قوس ناپایدار است.

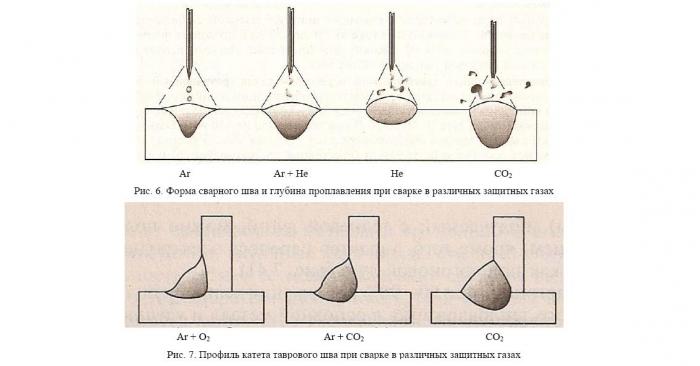

هنگام جوشکاری با الکترود مصرفی، با توجه به نفوذ فلز پایه و ذوب فلز اضافی، سیم الکترود شکل می گیرد. بنابراین، شکل و ابعاد جوش، در میان چیزهای دیگر (سرعت جوش، موقعیت مکانی الکترود و محصول و غیره) نیز به ماهیت ذوب و انتقال فلز الکترود به استخر جوش وابسته است. ماهیت انتقال فلز الکترود به طور عمده توسط مواد الکترود، ترکیب گاز محافظ، تراکم جریان جوش و تعدادی از عوامل دیگر تعیین می شود.

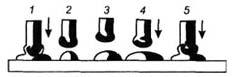

با روش جوشکاری سنتی، سه شکل اصلی ذوب شدن الکترود و انتقال فلز الکترود به استخر جوش قابل تشخیص است. فرآیند جوشکاری قوس الکتریکی با مدارهای کوتاه مدت برای جوشکاری با سیمهای الکتریکی 0.5-1.6 میلیمتر قطر با یک قوس کوتاه با ولتاژ 15-22 V. پس از اتصال کوتاه دیگر (1 و 2 در شکل 4-1)، نیروی کشش سطحی در انتهای فلز مذاب است الکترود به یک قطره کشیده می شود. در نتیجه، طول و ولتاژ قوس بیشتر می شود. در تمام مراحل فرایند، میزان تغذیه سیم الکترود ثابت است و نرخ ذوب آن تغییر می کند و در دوره های 3 و 4 کمتر از میزان خوراک است.

بنابراین، پایان الکترود با یک قطره به مقطع جوش (طول قوس و کاهش ولتاژ آن) نزدیک به یک مدار کوتاه (5 در شکل 4-1) نزدیک می شود. در صورت اتصال کوتاه، جریان جوشکاری به شدت افزایش می یابد و در نتیجه اثر فشاری نیروهای الکترومغناطیسی افزایش می یابد، که اثر ترکیبی پل فلزی مایع بین الکترود و محصول را از بین می برد. در یک اتصال کوتاه، یک قطره از فلز الکترود مذاب به داخل استخر جوش وارد می شود. روند تکمیلی تکرار می شود. فرکانس بسته شدن دوره ای شکاف قوس می تواند در حدود 90 تا 450 در هر ثانیه متغیر باشد. برای هر قطر سیم الکترود، بسته به ماده، گاز محافظ و غیره طیف وسیعی از جوش های جوش وجود دارد که در آن فرآیند جوشکاری اتصال کوتاه امکان پذیر است. با پارامترهای فرایند بهینه، جوشکاری در موقعیت های مختلف فضایی امکان پذیر است و از دست دادن فلز الکترود به علت اسپری، 7٪ تجاوز نمی کند. افزایش تراکم جوش جوش و طول قوس (ولتاژ) منجر به تغییر در ماهیت ذوب و انتقال فلز الکترود، گذار از جوشکاری کواکسیال کوتاه با مدارهای کوتاه به یک فرایند با مدار کوتاه و یا بدون آنها. در استخر جوش، فلز الکترود بی نهایت انتقال می یابد، توسط قطرات بزرگ از اندازه های مختلف (شکل 4-2)، به وضوح برای چشم غیر مسلح قابل مشاهده است.

شکل 4. اشکال اصلی ذوب و انتقال فلز الکترود در جوشکاری MIG / MAG: 1 - مدار کوتاه، 2 قطره، 3 - جت

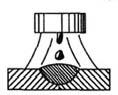

شکل 5. حالت انتقال جت فلز الکترود در جوش و شکل MIG / MAG جوش جوش: 1 - حد پایین تر جوش جوش، 2 - حد بالا جوش جوش.

در تراکم کافی بالا (بدون پالس یا پالس) جریان جوشکاری قطب معکوس و هنگام سوزاندن قوس در گازهای غیر مستقیم، می توان از انتقال الکترود بسیار ریز با قطره ای عبور کرد. این نام "جت" را دریافت کرد، زیرا زمانی که با چشم غیر مسلح مشاهده می شود، به نظر می رسد که فلز مذاب به انتهای الکترود در یک جریان پیوسته به استخر جوش وارد می شود. تغییر در ماهیت انتقال الکترودهای فلزی از قطره به جوهر افشان با افزایش جریان جوشکاری به "بحرانی" برای قطر الکترود داده شده رخ می دهد. مقدار جریان جریان بحرانی هنگامی که الکترود فعال می شود (برخی از مواد آسان یونیزه به یک یا چند مورد به سطح آن اعمال می شوند)، افزایش انتشار الکترودها. تغییرات در ترکیب گاز محافظ نیز بر ارزش فعلی بحرانی تاثیر می گذارد. به عنوان مثال، اضافه کردن آرگون به 5 درصد اکسیژن، ارزش جریان جاری را کاهش می دهد. هنگام جوشکاری در دی اکسید کربن بدون استفاده از اقدامات خاص برای انتقال جت فلز الکترود غیر ممکن است. هنگام استفاده از جریان قطب مستقیم، آن دریافت نمی شود. در جریان انتقال به جت، جریان گازها و فلز از الکترود به سمت استخر جوش به علت عملکرد فشاری نیروهای الکترومغناطیسی شدید شدید است. در نتیجه، یک لایه فلز مایع زیر قوس کاهش می یابد و یک فرسایش موضعی در محفظه جوش ظاهر می شود. انتقال حرارت به فلز پایه افزایش می یابد و جوش شکل خاصی با عمق نفوذ افزایش یافته در امتداد محور آن به دست می آید. در انتقال جت، قوس بسیار پایدار است، هیچ جرقه ای در جوش جوش و ولتاژ دیده نمی شود. جوش در تمام موقعیت های فضایی امکان پذیر است.

Iii جوش مخلوط گاز MIG / MAG

اگر ما فقط استفاده از گازهای جوشکاری را در نظر داریم که بهترین محافظت از فضای واکنش را بدست آوریم جوش قوس از هوا بیرون، سپس آرگون گاز محافظ مطلوب است. آرگون سنگین تر از هوا است (تراکم 1.78 کیلوگرم در متر مکعب)، دارای پتانسیل یونیزاسیون کم (15.7 ولت) است، به تعاملات شیمیایی با عناصر دیگر وارد نمی شود و در مقادیر کافی در فرم آزاد (0.9325 درصد از حجم یا 0 ، 00007٪ wt)، که اجازه می دهد تا آن را از هوا در گیاهان تقطیر به دست آورید. در حال حاضر، آرگون به طور گسترده ای به عنوان یک گاز محافظ در جوشکاری آلومینیوم و فولادهای آلیاژی (به ویژه کروم نیکل ضد زنگ) استفاده می شود. با این حال، هنگامی که جوشکاری کربن و فولادهای آلی کم گاز اصلی اصلی برای فرایند MIG / MAG همچنان دی اکسید کربن CO2 است. در همین حال، استفاده از آرگون اجازه می دهد تا درجه حرارت قوس جوشکاری را افزایش دهد، که باعث افزایش نفوذ جوش می شود و بهره وری جوشکاری را به طور کلی افزایش می دهد. در عین حال، نفوذ به شکل "دژگرا" بدل می شود که به جوشکاری یک گذر اجازه می دهد تا ضخامت بیشتر از فلز شکسته باشد. هنگام جوش در آرگون (و همچنین دیگر گازهای غیر مستقیم) به حداقل رساندن فرسودگی عناصر آلیاژ فعال، که اجازه می دهد تا از سیم های ارزان تر استفاده شود. با این حال، استفاده از دی اکسید کربن در جوشکاری با الکترود مصرفی، مزایای خود را دارد، که در درجه اول به فرایندهای شیمیایی و متالورژی که در طی جوشکاری اتفاق می افتد مربوط می شود. دی اکسید کربن دارای چگالی بالایی است (تقریبا 1.5 برابر بیشتر از هوا) و در خود قادر به حفاظت با کیفیت بالا از فضای واکنش است؛ پتانسیل بالقوه یونیزاسیون آن برابر با 14.3 وات، امکان استفاده از اثر انحلال مولکول دی اکسید کربن بر CO و منافذ کربن در جوشکاری:

CO2 ↔ CO + O

CO C + O

دی اکسید کربن خالص به عنوان مخلوط گاز محافظ برای جوشکاری الکترود قابل مصرف در تمام کشورهای صنعتی استفاده نشده است. برای این منظور از مخلوط گاز استفاده می شود. انتخاب مخلوط گاز محافظ به کیفیت جوشکاری بستگی دارد. بنابراین، مخلوط حاوی هلیوم در ترکیب آنها دمای قوس جوشکاری را افزایش می دهد که نفوذ جوش را افزایش می دهد و بهره وری جوشکاری را به طور کلی افزایش می دهد. تقویت عملکرد جوشکاری هنگام استفاده از مخلوط گاز حداقل 30-50٪ است. بسیار مهم است که تاثیر استفاده از آنها در کل سازمانی است. به عنوان مثال، استفاده از مخلوط گاز در جوشکاری نیمه اتوماتیک فلز، که به رنگ آمیزی بیشتر نیاز دارد، تمیزکاری ناشی از منطقه جوش و گرما را نیازی ندارد. جوش به دست آمده و خلوص کامل برای نقاشی بیشتر مناسب است. این باعث افزایش قابل توجهی در بهره وری کار در کار بیشتر با محصولات جوش در شرکت می شود. علاوه بر این، استفاده از مخلوط گاز در جوشکاری نیمه اتوماتیک همچنین ویژگی های فلزات را افزایش می دهد. جوش داده شدهکه در برخی موارد اجازه می دهد تا از درمان گرما بعد، که همیشه وقت گیر است، امتناع ورزند. این مخلوط های گاز محافظ برای جوشکاری قوس الکتریکی هر دو از فولادهای کربنی و آلیاژ استفاده می شود. ترکیب مخلوط گاز را که اغلب در جوشکاری قوس استفاده می شود، در نظر بگیرید.

مخلوط گازهای حفاظتی برای جوشکاری با الکترود تنگستن غیر مصرفی

مخلوط گاز HH-1 (Helishield H3). این یک مخلوط گاز بی اثر است که شامل 30٪ هلیوم و 70٪ آرگون است. حرارت دادن کارآمد تر از آرگون است. افزایش نفوذ و سرعت جوشکاری، حتی بیشتر از سطح درز.

مخلوط گاز HH-2 (Helishield H5). این مخلوط گاز بی اثر است که شامل 50٪ هلیوم و 50٪ آرگون است. مخلوط گاز همه کاره و مناسب برای جوشکاری تقریبا هر ضخامت.

مخلوط گاز محافظ برای جوشکاری الکترود مصرفی

مخلوط گاز K-2 (Pureshield P31). این همه سازگار ترین مخلوط برای کربن است فولاد سازه. شامل 82٪ آرگون و 18٪ دی اکسید کربن است. مناسب برای تقریبا تمام انواع مواد.

مخلوط گاز K-3.1 (Argoshield 5). این مخلوط شامل 92٪ آرگون، 6٪ دی اکسید کربن، 2٪ اکسیژن است. برای ورق و فولادهای محدود (نوعی) طراحی شده است. یک قوس ثابت با یک سطح پاشش کم، افزایش کم و پروفیل جوش صاف و صاف ایجاد می کند. این مخلوط برای نفوذ عمیق عالی است و برای فلزات جوشکاری ایده آل است.

مخلوط گاز K-3.2 (Argoshield TC). این ترکیبی از 86٪ آرگون، 12٪ دی اکسید کربن، 2٪ اکسیژن است. دارای یک قوس پایدار با یک منطقه گرمایی وسیع و نفوذ خوب پروفیل، مناسب برای نفوذ عمیق، جوشکاری از درزهای کوتاه و برای پوشش دادن است. می تواند برای جوش در همه موقعیت ها استفاده شود. ایده آل برای دستی، اتوماتیک و جوشکاری با استفاده از یک ماشین رباتیک.

مخلوط گاز K-3.3 (Argoshield 20). این ترکیبی از 78٪ آرگون، 20٪ دی اکسید کربن، 2٪ اکسیژن است. به خصوص برای نفوذ عمیق از طیف گسترده ای از پروفیل طراحی شده است. این مخلوط به خوبی برای پوشش و جوشکاری فولادهای ضخیم نورد (درجه بالا) مناسب است.

مخلوط گاز NP-1 (Helishield HI). این ترکیبی از 85٪ هلیوم، 13.5٪ آرگون، 1.5٪ دی اکسید کربن است. این مخلوط به طور قابل توجهی شفاف با مشخصات صاف و کمی و یا به طور کامل، اکسیداسیون سطح نمی دهد. ایده آل برای مواد نازک، که در آن سرعت بالا عبور می دهد سطح پایین از تغییر شکل (انحنا) فلز است.

مخلوط گاز NP-2 (Helishield H7). این ترکیبی از 55٪ هلیوم، 43٪ آرگون، 2٪ دی اکسید کربن است. این سطح پایین تر از تقویت جوشکاری را فراهم می کند و سرعت جوشکاری بالا را فراهم می کند. این مخلوط برای جوشکاری اتوماتیک مناسب است و برای استفاده از ربات های خودکار با استفاده از طیف گسترده ای از ضایعات مواد جوش داده می شود.

مخلوط گاز NP-3 (Helishield H101). این ترکیبی از 38٪ هلیوم، 60٪ آرگون، 2٪ دی اکسید کربن است. این ثبات را به قوس می دهد، که سطح پایین اسپری را تضمین می کند و احتمال نقایص جوش را کاهش می دهد. مخلوط گاز NP-3 برای مواد جوشکاری با ضخامت بیش از 9 میلیمتر توصیه می شود. ترکیب مخلوط گاز تقریبا تمام پارامترهای حالت جوشکاری را تحت تاثیر قرار می دهد. نتایج تحقیقات انجام شده توسط مهندسی و خدمات فن آوری ZAO NPF (سنت پترزبورگ) در جدول 1 ارائه شده است.

جدول 1 اثر مخلوط گاز بر پارامترهای جوش (سیم جوش Sv-10GSMT ø 1.4 میلی متر)

بررسی تجهیزات

| گاز محافظ | من خیابان، A | U d In | Q، کیلوگرم در ساعت | Ψ, % | nb،٪ |

| 200 - 210 | 22 - 23 | 2,3 | 4,7 | 1,5 | |

| 300 - 310 | 30 - 33 | 4,3 | 6,7 | 2,0 | |

|

97٪ Ar + 3٪ O 2 |

200 - 210 | 21 - 22 | 3,0 | 1,4 | 0,2 |

| 300 - 310 | 29 - 30 | 4,3 | 0,5 | - | |

|

82٪ Ar + 18٪ CO 2 |

200 - 210 | 24 - 25 | 3,7 | 3,8 | 0,3 |

| 300 - 310 | 30 - 31 | 6,0 | 2,9 | 0,3 | |

|

78٪ Ar + 20٪ CO 2 + 2٪ O 2 |

200 - 210 | 25 - 26 | 3,7 | 3,2 | 0,2 |

| 300 - 310 | 30 -31 | 6,0 | 2,9 | 0,2 | |

|

86٪ Ar + 12٪ CO 2 + 2٪ O 2 |

200 - 210 | 21 - 22 | 3,1 | 1,4 | 0,2 |

| 300 - 310 | 29 - 30 | 4,4 | 0,5 | - |

جریان جوشکاری Isv

ولتاژ قوس الکتریکی Ud

Q مقدار فلز جوش در واحد زمان،

ψ ضریب از دست دادن فلز برای اسپری،

نسبت اسپری به آنب، که تعیین تلاش برای حذف اسپلها از سطح قطعات جوش داده شده تعیین می کند.

تاثیر ترکیب مخلوط گاز بر خواص فلز جوش به وضوح در جدول 2 نشان داده شده است:

جدول 2 اثر مخلوط گاز بر خواص فلز (جوش با سیم Sv-10GSMT ø 1.4 میلی متر، جوش 250A جریان، ولتاژ قوس 23-25 V)

| گاز محافظ | σ t، MPa | σ در، MPa | δ, % | ψ, % | KCU، J / cm 2 | |

| + 20ºС | -40ºС | |||||

| CO 2 | 401 | 546 | 27,0 | 62,4 | 14,1 | 8,4 |

| 97٪ Ar + 3٪ O 2 | 385 | 590 | 28,0 | 60,0 | 20,0 | 12,0 |

| 82٪ Ar + 18٪ CO 2 | 395 | 580 | 30,0 | 65,0 | 24,0 | 16,0 |

| 78٪ Ar + 20٪ CO 2 + 2٪ O 2 | 392 | 583 | 29,5 | 63,5 | 23,5 | 15,3 |

| 86٪ Ar + 12٪ CO 2 + 2٪ O 2 | 390 | 585 | 29,0 | 63,0 | 24,0 | 15,8 |

σ t قدرت است

σ به قدرت نهایی

δ طول عمر نسبی است

ψ نسبی کوتاه،

سختی KCU

برای هر یک از این مخلوط، حالت های جوشکاری خود را توصیه می شود (نگاه کنید به جدول 3)، با توجه به ویژگی های فرآیندهای شیمیایی و متالورژی که در محفظه جوش وجود دارد، که در آن اجزای مخلوط گاز (دی اکسید کربن و اکسیژن) شرکت می کنند.

| مواد منبع |

ضخامت mm |

ترکیب توصیه شده |

قطر سیم جوشمیلیمتر |

سرعت جوش، mm / min |

جریان جوشکاری من خیابان، A |

ولتاژ سانترال U d، V |

سرعت انتقال سیم، m / min |

مصرف گاز، l / min |

| فولاد سازه کربن |

1,0 | K-3.1 | 0,8 | 350-600 | 45-65 | 14-15 | 3,5-4,0 | 12 |

| 1,6 | K-3.1 | 0,8 | 400-600 | 70-80 | 15-16 | 4,0-5,3 | 14 | |

| 3,0 | K-3.2 | 1,0 | 280-520 | 120-160 | 17-19 | 4,0-5,2 | 15 | |

| 6,0 | K-3.2 | 1,0 | 300-450 | 140-160 | 17-18 | 4,0-5,0 | 15 | |

| 6,0 | K-3.2 | 1,2 | 420-530 | 250-270 | 26-28 | 6,6-7,3 | 16 | |

| 10,0 | K-3.2 | 1,2 | 300-450 | 140-160 | 17-18 | 3,2-4,0 | 15 | |

| 10,0 | K-2 | 1,2 | 400-480 | 270-310 | 26-28 | 7,0-7,8 | 16 | |

| 10,0 | K-2 | 1,2 | 300-450 | 140-160 | 17-18 | 3,2-4,0 | 15 | |

| 10,0 | K-3.3 | 1,2 | 370-440 | 290-330 | 26-31 | 10,0-12,0 | 17 | |

| فولاد آلیاژی |

1,6 | NP-1 | 0,8 | 410-600 | 70-85 | 19-20 | 6,5-7,1 | 12 |

| 3,0 | NP-2 | 1,0 | 400-600 | 100-125 | 16-19 | 5,0-6,0 | 13 | |

| 6,0 | NP-2 | 1,0 | 280-520 | 120-150 | 16-19 | 4,0-6,0 | 14 | |

| 6,0 | NP-2 | 1,2 | 500-650 | 220-250 | 25-29 | 7,0-9,0 | 14 | |

| 10,0 | NP-3 | 1,2 | 250-450 | 120-150 | 16-19 | 4,0-6,0 | 14 | |

| 10,0 | NP-3 | 1,2 | 450-600 | 260-280 | 26-30 | 8,0-9,5 | 14 | |

| 10,0 | NP-3 | 1,2 | 220-400 | 120-150 | 16-19 | 4,0-6,0 | 15 | |

| 10,0 | NP-3 | 1,2 | 400-600 | 270-310 | 28-31 | 9,0-10,5 | 15 | |

| آلیاژ آلومینیوم |

1,6 | NP-1 | 1,0 | 450-600 | 70-100 | 17-18 | 4,0-6,0 | 14 |

| 3,0 | NP-1 | 1,2 | 500-700 | 105-120 | 17-20 | 5,0-7,0 | 14 | |

| 6,0 | NP-1 | 1,2 | 450-600 | 120-140 | 20-24 | 6,5-8,5 | 14 | |

| 6,0 | NP-2 | 1,2 | 550-800 | 160-200 | 27-30 | 8,0-10,0 | 14 | |

| 10,0 | NP-2 | 1,2 | 450-600 | 120-140 | 20-24 | 6,5-8,5 | 16 | |

| 10,0 | NP-2 | 1,6 | 500-700 | 240-300 | 29-32 | 7,0-10,0 | 16 | |

| 10,0 | NP-2 | 1,2-1,6 | 400-500 | 130-200 | 20-26 | 6,5-8,0 | 18 | |

| 10,0 | NP-3 | 1,6-2,4 | 450-700 | 300-500 | 32-40 | 9,0-14,0 | 18 |

اگر دو روش برای محافظت از جوشكاری (دی اكسیدكربن خالص یا مخلوط گازهای حاوی چند جزء حاوی آرگون) را مقایسه كنیم، می توانیم به نفع استفاده از مخلوط گازهای چند جزء نتیجه گیری كنیم. استفاده از مخلوط گاز دارای مزایای زیر است:

با توجه به دمای قوس بالاتر، عملکرد جوشکاری کمتر از یک و نیم برابر با حفظ مصرف برق مصرفی (یعنی مصرف انرژی ویژه حدود 1.3 برابر) کاهش می یابد و در مقایسه با جوشکاری دستی با الکترود پوشش داده شده، افزایش بهره وری دیگر کمتر از 1.5 × 2.6 = 4 بار (در این حالت، مصرف انرژی خاص حدود 2 تا 4 برابر کاهش می یابد)؛

با توجه به ظهور انتقال اتمسفری یا جت، اسپکتروفتومتر الکترود فلزی با یک فاکتور 1.5 تا 3 کاهش می یابد و پراکندگی فلز الکترود در منطقه جوش و نزدیک جوش با یک عامل 8 تا 10 کاهش می یابد که هزینه های کار را برای حذف پاشش ها از سطح قطعات جوش حل می کند.

عمق نفوذ را افزایش می دهد در حالی که کاهش عرض میله جوش (نفوذ "خفاش")؛ - خط انتقال از فلز رسوب شده به فلز پایه نرمتر می شود، که احتمال ایجاد ترک در منطقه همجوشی را کاهش می دهد؛

خواص مکانیکی جوش داده شده در سطح مشابه در هنگام جوشکاری در دی اکسید کربن باقی می ماند، به جز انحنایی نسبی δ، که در حدود 10٪ افزایش می یابد و سختی ضربه KCU، که به طور قابل توجهی افزایش می یابد، 1.5 تا 2 بار بسته به نوع مخلوط گاز مورد استفاده (این اهمیت فوق العاده برای سازه های فولادی است که در مناطق آزاد تحت دماهای منفی عمل می کنند)؛

روند جوش تثبیت شده و کیفیت فلز جوش بهبود یافته است (کاهش تخلخل و موارد غیر فلزی)؛ - کاهش جریان کل مخزن گاز به علت کارایی بیشتر حفاظت از گاز را کاهش می دهد. - برای جوشکاری سازه های فلزی با استفاده از مخلوط جوشکاری گاز، می توان از دستگاه های نیمه اتوماتیک جوشکاری دی اکسید کربن و دستگاه های اتوماتیک هر نوع تولید

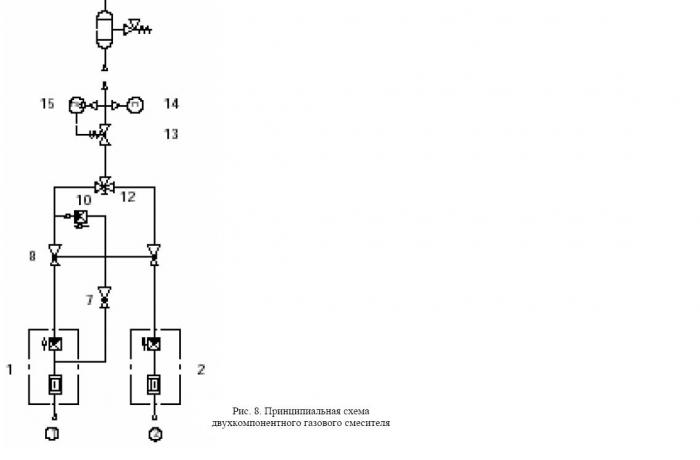

مخلوط گازهای جوش محافظ در کارخانجات تولیدی صنعتی تولید می شوند. گازهای فنی و در سیلندر های استاندارد گاز با ظرفیت های مختلف عرضه می شود. به تازگی، با این حال، برخی از مصرف کنندگان ترجیح می دهند به طور مستقل تولید مخلوط جوشکاری؛ این به خاطر این واقعیت است که مخلوط های استاندارد گاز آنها را با کیفیت خود (تغییرات زیادی در درصد نسبت اجزای مخلوط، رطوبت بالا و ناخالصی های مختلف) و یا نیاز به استفاده از مخلوط های غیر استاندارد (به عنوان مثال، چند قطعه) راضی نمی کند. به طور طبیعی، در این مورد، نیاز به استفاده از دستگاه های خاص برای مخلوط کردن با کیفیت بالا از اجزای مخلوط.

به عنوان مثال، میکسرهای گاز از اصل مخلوط کردن یک جزء مخلوط با دیگری (یا دیگران) استفاده می کنند، با این که فشار اجزای مختلف برابر است. بیشترین استفاده هایی که می توان از دو، سه و چهار ترکیب کننده استفاده کرد. شما می توانید کار میکسر دو جزء را ساده ترین (شکل 7) را در نظر بگیرید. گازهای قابل مخلوط (برای مثال، آرگون و دی اکسید کربن به عنوان بیشتر مورد استفاده در مخلوط های محافظتی) به اتاق های ورودی 1 و 2 تغذیه می شوند که دارای تنظیم کننده های فشار ورودی اولیه و فیلتر های ساخته شده اند. از اتاق های ورودی، اجزای وارد کننده یك گیرنده ی دو محفظه ی 8 می شوند كه در آن انعطاف پذیری نهایی یك اجزای مخلوط با دقت بالا انجام می شود. پس از مقادیر فشار، اجزای وارد واحد اختلاط 12 می شوند. در آن نسبت کنترل گازهای 10 مخلوط به طور مداوم نظارت مخلوط درصد از اجزای (در درصد حجم) با استفاده از یک گاز خلبان تنظیم کننده 7 (گاز خلبان - یکی از اجزای گاز از مخلوط مورد استفاده در فرایند اختلاط، به عنوان یک پرکننده در دو جداره برابری فشار دنده خدمت) . اجزای مخلوط از طریق سوراخ های کالیبره شده به واحد مخلوط وارد می شوند، اندازه دقیقا مربوط به نوع مولکول (به همین دلیل است که تولید کنندگان مخلوط گاز باید مشخص کنند که کدام گاز ها از مخلوط استفاده می شود).

سپس از طریق دریچه الکترومغناطیسی 13، مخلوط وارد تنظیم کننده 15 می شود که موجب تشدید فشار می شود و به مخزن بافر برای تامین شبکه اصلی هدایت می شود. فشار سنج / جریان متر 14 نشانگر مقادیر فشار و جریان مخلوط به پایان رسید در خروجی میکسر.

سیستم زنگ خطر از مخلوط کن، که در کنار سوئیچ فشار کار می کند، سطح فشار گاز را در ورودی به مخلوط کن کنترل می کند. هشدار باعث می شود اگر سطح فشار حداقل یک گاز مخلوط پایین پایین تر از حد تعیین شده باشد. در این مورد، سوئیچ فعال شده و میکسر خاموش است.

تنظیم عملکرد میکسر با تغییر فشار ورودی اجزای مخلوط و تغییر فشار خروجی مخلوط به پایان رسید. نسبت اجزای مخلوط توسط تنظیم کننده نسبت گازهای مخلوط تنظیم می شود که معمولا روی پانل جلویی میکسر نصب می شود و به صورت درصد از یکی از اجزای مخلوط تنظیم می شود (تعدادی از تنظیم کننده های متناسب در سه و چند میکسر نصب می شوند). میکسرها را می توان بر روی گیرنده ها نصب کرد (برای ساخت یک سهام از مخلوط به پایان رسید).

به طور معمول، میکسر های تجاری قابل حمل هستند ثابت و بسته به ظرفیت (از 1.2 تا 600 متر مکعب در ساعت و بیشتر) می توانند مخازن گاز محافظ را از 1 تا 500 پست از جوشکاری نیمه اتوماتیک ارائه دهند.

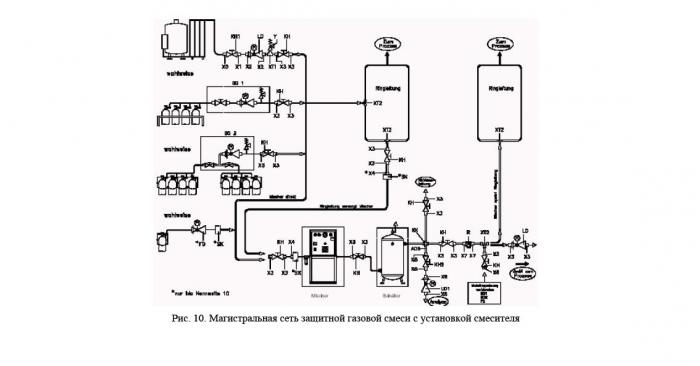

نصب میکسرها در شبکه اصلی مشابه اتصال کمپرسور در یک سیستم هوای فشرده است. یک مثال از چنین شبکه ای در شکل 1 نشان داده شده است. 10

همچنین میکسرهای تک ایستگاه ساده تر به طور مستقیم نصب شده اند سیلندر گاز (شکل 11). یک نمونه میکسر VM-2M، تولید شده توسط WITT Gasetechnik (آلمان) است. این مخلوط مستقیما بر روی سیلندر دی اکسید کربن نصب شده است. همچنین آرگون به وسیله یک شلنگ فشار بالا تغذیه می شود. اصل استفاده از مخلوط بر اساس تزریق دی اکسید کربن به یک جریان آرگون از طریق یک سوراخ کالیبره شده است، که اجازه می دهد دقیقا متناسب نسبت اجزای مخلوط. مخلوط كننده VM-2M اجازه می دهد تا 25٪ دی اكسید كربن را به آرگون مخلوط كرده و دقت نسبت گاز به ± 0.1٪ را حفظ كند. خروجی میکسر به عنوان یک جریان سنج با تنظیم مقادیر 0 تا 25 لیتر در دقیقه تنظیم شده است. مخلوط كننده VM-2M از استفاده از رگولاتورهاي فشار هوايي حذف مي شود و مي تواند براي استفاده در صنايع كوچك و در شركت هاي بزرگ براي عرضه يكدستگاه مخلوط گازي (به عنوان مثال، در صورتي كه هر دستگاه جوشکاري نياز به مخلوط گازي از يك تركيب فردي) .

ایوان جوشکاری سیم پودر - روش FCAW

MIG جوشکاری / MAG با پودر تکنولوژی سیم به ندرت جدید است، اما در صنعت داخلی است که هنوز هم گسترده نیست، با وجود مزایای واضح آن بیش از MIG / MAG جوشکاری، سیم جامد. به احتمال زیاد، این به دلیل این واقعیت است که در اتحاد جماهیر شوروی هیچ تولید صنعتی از سیم های فلزی با کیفیت بالا وجود نداشت، اگرچه تحقیق و توسعه در این جهت در آنها انجام شد. Paton، NIKIMT، NIIMontazh، TsNIIKM "Prometheus"، TsNIICHermet.

در گواهی های پذیرفته شده بین المللی برای روش های جوشکاری، جوشکاری سیم MIG / MAG به صورت فلزی جوشکاری می شود.

سیم خاردار یک لوله انعطاف پذیر است که از یک نوار فولادی با کیفیت نازک نورد (که اغلب در معرض ذوب الکتریکی یا انلینگ در یک خلاء یا فضای کنترل شده است) است که با یک مخلوط پودر شامل آلیاژ، دی اکسید کننده و اجزای محافظ و اجزای تشکیل دهنده برای تثبیت قوس پر می شود. از لحاظ خواص جوشکاری خود، سیمهای فلورسنت شبیه به الکترودهای پوشش داده شده برای جوشکاری MMA هستند و ترکیب شارژ شبیه ترکیب پوشش آنها است. بسیاری از سیمهای فلورسور حاوی عددی از عناصر محافظ در اتهام برای جوشیدن بدون گاز محافظ - به اصطلاح جوشکاری با قوس باز - طراحی شده و به عنوان خود محافظی نامیده می شوند.

همچنین در میان الکترود های پوشش داده شده، در میان سیمهای فلورسیم می توان سیم را با پر کردن روتیل و پایه تشخیص داد. برای جوشکاری فولادهای آلیاژی، سیمهای با شارژ دوپینگ مناسب توسعه یافته است؛ سیمهای فلدسپار به طور عمده برای صفحات فولاد جوش استفاده میشوند، پودر آهن به مخلوطها برای افزایش میزان رسوب (سیم هسته فلوتسیم) اضافه میشود.

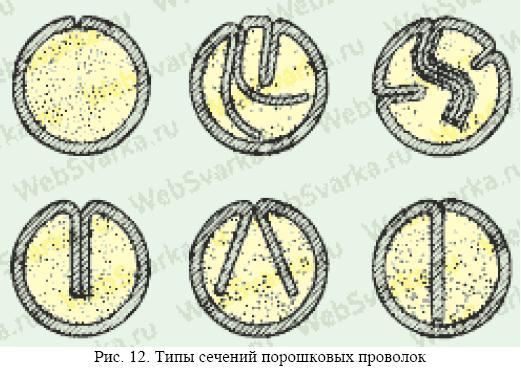

استفاده از سیمهای فلورسنت در جوشکاری MIG / MAG دارای مزایای قابل توجه است: شکل. 12. انواع سیمهای خاردار

عملکرد بالا با پوشش - افزایش تا 60٪ در مقایسه با سیم جامد؛

امکان کنترل بهتر فرایندهای دوپینگ و دی اکسید کردن استخر جوش به علت دقت بیشتری در افزودن مواد افزودنی در شار سیم سیم فلکس؛

بهترین حفاظت از جوشکاری در هنگام کار در هوای آزاد (با توجه به درجه حفاظت آن تقریبا نزدیک به MMA جوشکاری)؛

بهترین حفاظت خنک کننده فلز جوش به علت تشکیل سرباره افزایش یافته است (ویژه مهم است که جوش پرلیت و فولادهای فریتی-پرلیتی، و کروم منگنز فولاد و مستعد ابتلا به رفع هستند)

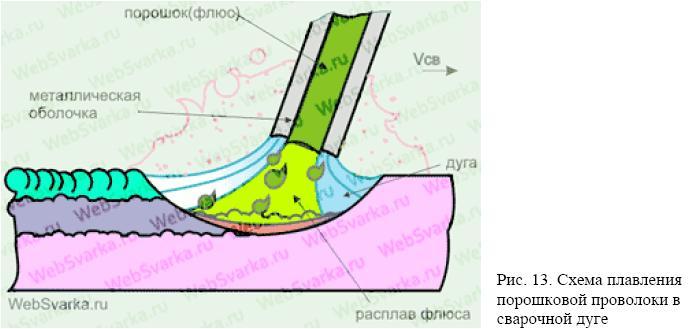

طراحی سیم شار خورشیدی برخی از ویژگی های ذوب آن را با قوس الکتریکی مشخص می کند. سیم هسته پودر 50 تا 70 درصد تشکیل شده از مواد غیر فلزی است و در نتیجه مقاومت الکتریکی آن بسیار بالا است - صدها برابر بیشتر از یک غلاف فلزی. بنابراین، تقریبا تمام جوشکاری از طریق غلاف فلز عبور می کنند و ذوب می شوند. ذوب شدن بار در داخل پوسته فلزی عمدتا به دلیل تابش حرارتی از قوس و انتقال حرارت از فلز مذاب پوسته است. به همین دلیل ذرات متخلخل شارژ می توانند از پوسته خارج شوند، حمام مایع فلزی را لمس کنند یا به حالت نیمه خنثی بکشند. این باعث افزایش احتمال ورود غیر فلزی از شارژ بدون وارد شدن به فلز جوش می شود. بنابراین، جوشکاری با سیمهای فلورسور در شرایط سخت تر با کنترل ثابت ولتاژ قوس انجام می شود.

جوشکاری پودر دارای نقایص آن است. سفتی پایین ساختار لوله ای از سیم هسته نیاز به استفاده از فیدر ها با نیروی محدود فشرده سازی سیم در غلطک تغذیه. انتشار سیم به طور عمده با قطر 2.6 میلیمتر و بیشتر، نیاز به استفاده از جریان جوش بالا برای سوزاندن قوس پایدار، اجازه می دهد تا آنها را برای جوشکاری تنها در پایین و به ندرت در یک موقعیت عمودی استفاده می شود. این با این واقعیت توضیح داده شده است که یک حمام جوش با حجم بالا تشکیل شده، پوشانده شده با سرباره مذاب، در موقعیت های عمودی و سقف با نیروی کشش سطحی و فشار قوس نگهداری نمی شود.

افزایش اسیدآمیز سیمهای فلورسنتال، روش جوشکاری را تشدید می کند. حضور سرباره در سطح استخر جوش، كاهش بلور كردن فلز مذاب، در عين حال شرايط براي شكل دادن يك درز در موقعيت هاي فضايي به جز پايين تر را بدتر مي كند و باعث مي شود كه نفوذ به ريشه اين درزه دشوار شود. در هنگام جوشکاری چند لایه، سطح لایه های قبلی باید با دقت از سرباره پاک شود. کمبود قابل توجهی از سیمهای فلدسپارهای که مانع استفاده گسترده محصولات صنعتی آنها می شود، احتمال افزایش شکل منافذ در درزها است که ناشی از وجود حفره ها در سیم به علت نقص تولید است. علاوه بر این، اجزای غیر ممتد مخلوط، عبور از استخر جوش، به ظهور محصولات گازی کمک می کند. جداسازی سنگ مرمر، اکسیداسیون و کاهش کربن در طی حرارت دادن و ذوب شدن فریزر در ترکیب با سنگ مرمر و دیگر فرآیندهای همچنین می تواند منجر به تشکیل یک فاز گاز در فلز متال جوش شود. در نتیجه، منافذ داخلی و سطح در درز ظاهر می شود.

در این شرایط، حالت جوشکاری (جریان، ولتاژ، overhang الکترود) تأثیر زیادی بر احتمال منافذ در درز دارد. همچنین احتمال ایجاد سوراخ ها را به دلیل رطوبت موجود در پرکننده در طول نگهداری سیم، و علاوه بر این، گریس و زنگ، که در نوار نوار فلز وجود دارد، افزایش می دهد.

استفاده از گاز محافظ فعال (دی اکسید کربن، مواد افزودنی اکسیژن) باعث تشکیل حفره های درون می شود. بسته به ترکیب مواد پرکننده برای استفاده از جوشکاری جریان مستقیم قطبش مستقیم یا معکوس از منابع با ویژگی سخت یا شدید غوطه ور است.

جوش با استفاده از مخلوط محافظ در سیلندر به طور گسترده ای توسط تولید کنندگان غربی و داخلی مورد استفاده قرار می گیرد. این برای هر دو برای محصولات خانگی کوچک و برای بزرگترین سازه های فلزی استفاده می شود.

برای اکثر موارد جوشکاری الکتریکی امروزه نیاز به استفاده از ترکیب جوش دارد، که قیمت آن فقط کمی بالاتر از محیط گازهای سنتی حفاظتی است. بهترین ترکیب جوش در سیلندرها بر اساس آرگون است. چنین مخلوطی در سیلندرها شامل 80٪ آرگون و 20٪ دی اکسید کربن است.

مخلوط گاز جوش، که شما می توانید با هر بار با ما تماس بگیرید، برای جوشکاری فولادهای ساختاری کربن، فولادهای متوسط آلیاژ و فولاد ضد زنگ مورد استفاده قرار می گیرد.

ترکیب جوش جدید که توسط شرکت ما به فروش می رسد، بهترین کیفیت جوشکاری و سرعت کار را فراهم می کند. برای کاهش هزینه جوشکاری و بهبود عملکرد آن، این ترکیب جوش استفاده می شود. هزینه آن بسیار ارزان تر است تا آن را بخریم تا هزینه های اضافی را برای مواد و برق صرف کنیم.

مزایای ترکیب جوش در سیلندر، که بر اساس آرگون است، واضح است:

- - بهره وری جوش در واحد زمان بسیار بیشتر است، در مقایسه با جوشکاری سنتی؛

- - تلفات پاشش فلز الکترودهای 80٪ کاهش می یابد؛

- - مقدار چسبندگی پاش در منطقه جوش کاهش می یابد، به همین علت که پیچیدگی حذف آنها کاهش می یابد؛

- - افزایش عمق نفوذ از درز، که منجر به استحکام ساختاری بیشتر؛

- - ثبات روند جوش را افزایش می دهد؛

- - کیفیت جوش منجر به کاهش تخلخل فلز و کاهش در ترکیبات غیر فلزی می شود؛

- - شرایط کار بهبود یافته؛

- - سلامت جوشکار حفظ می شود

- - صرفه جویی در هزینه کل حداقل 15 - 20٪.

مصرف گاز جوشکاری یک بخش ناچیز از کل هزینه جوش را تشکیل می دهد. در هزینه های جوشکاری نیمه اتوماتیک گاز محافظ 10 - 15٪ تجاوز نکنید.

شرکت ما چنین ترکیب جوش را برای فروش ارائه می دهد، با خرید آن شما یک نوع مناسب تر از گاز مناسب برای کار جوش خود را دریافت خواهید کرد. شما جوشکاری بهتری خواهید داشت، حتی کارگران با مهارت متوسط می توانند به راحتی با این کار کنار بیایند و مبتدیان مهارت های بیشتری را فرا می گیرند.

استفاده از مخلوط جوش محافظ در سیلندر، سرعت جوشکاری را افزایش می دهد، در حالی که تکنولوژی آن را تغییر نمی دهد. یک اثر مشابه با بهبود سیالیت، افزایش ثبات قوس و تحریک فلز به داخل استخر جوش حاصل می شود. کیفیت جوش و قابلیت اطمینان آن بهبود یافته است. و در نهایت، خطر شما را به طور تصادفی از طریق قطعات نازک دیواره ریز می کند.

ترکیب جوش و قیمت آن برای یک سیلندر گران تر از مخلوط دی اکسید کربن است. با این حال، هزینه کل جوش به طور قابل توجهی کاهش می یابد. علاوه بر این، هنگام استفاده از یک ترکیب جوش داده شده تایید شده در سیلندر، سطح اسپری فلز کاهش می یابد، که کیفیت بهتر را فراهم می کند جوش جوش. در عین حال، هزینه صرفه جویی در جوش 15 تا 25٪ است. با توجه به ترکیب جوش در سیلندر، هزینه های جوشکاری کاهش می یابد و سودآوری بالایی از تولید تضمین می شود. مخلوط جوش، میزان آلودگی های دود و جوش را کاهش می دهد، جوشکار را سالم نگه می دارد و به او اجازه می دهد تا با دقت بیشتر کار کند.

تحویل ترکیب جوشکاری با تمام انواع حمل و نقل، مطابق تمامی قوانین حمل کالاهای خطرناک که در این نوع حمل و نقل کار می کنند، انجام می شود. مخلوط جوش در سیلندر فولادی (GOST 949-73) در سیاه و یا خاکستری حمل می شود. گاز تحت فشار 150 kgf / cm2 است.

طیف گسترده ای از مخلوط هایی که ما ارائه می دهیم، به شما امکان می دهد که ترکیب مطلوب ترکیب جوش را انتخاب کرده و آن را برای بهترین کیفیت و عملکرد کار خریداری کنید. شرکای ما می توانند خود را با ترکیب ترکیب کنند و از ترکیب جوش در تولید استفاده کنند. علاوه بر این، تمام محصولات ما دارای گواهینامه های کیفیت هستند، و شرکت تولید سوخت گیری و بازرسی پیشگیرانه از سیلندر. ترکیب جوش در فروش و حمل و نقل به مشتری با یک گواهی کیفیت واجد شرایط همراه است.

مصرف کننده می تواند بهترین ترکیب جوش خود را در شرکت ما انتخاب کند، آن را با قیمت مناسب و با کیفیت بالاتر از کیفیت جوشکاری تضمین کند.

ترکیبی از ترکیب جوش و قیمت بهینه است، به عنوان هزینه کار انجام شده است 20٪ کاهش می یابد.

- مخلوط گاز جوش

- معیار انتخاب

- منبع و عملکرد فعلی

- تنظیم کنونی و نمایشگر دیجیتال

برای جوشکاری، از تجهیزات مختلف استفاده شده است، اما امروز محبوب شده است. دستگاه جوش اتوماتیک، که دارای عملکرد لازم، کیفیت کار، راحتی است.

دستگاه نیمه رسانای جوشکاری دستگاه الکترومکانیکی است که برای فرایند جوشکاری با استفاده از یک الکترود مورد استفاده قرار می گیرد.

قبل از خرید، شما باید تصمیم بگیرید که چگونه یک ماشین جوشکاری نیمه اتوماتیک را انتخاب کنید. لازم است پارامترهای متعدد را در نظر بگیریم تا تصمیم بگیریم که در محیط گاز، کار انجام شود.

مخلوط گاز جوش

هنگام انتخاب یک ماشین جوشکاری، لازم است که محيط گازي که در آن کار انجام می شود، مورد توجه قرار گیرد. برای مثال، برای روش جوشکاری MIG باید یک گاز بی (گاز) (آرگون) استفاده شود و یک گاز فعال (کربن) برای MAG مناسب است.

انواع گازهایی که برای دستگاه های جوشکاری مورد استفاده قرار می گیرند را می توان به دو گروه بزرگ تقسیم کرد:

- ترکیبات گاز، به طور فعال با فلزات واکنش نشان می دهند. این شامل دی اکسید کربن، نیتروژن، اکسیژن است.

- گازهای بی اثر، به عنوان مثال، هلیوم، آرگون.

ساده ترین راه این است که از دی اکسید کربن استفاده کنید، و ارزان ترین خواهد بود. اما در این مورد، کیفیت سوراخ رنج می برد؛ نمی توان آن را به طور کامل نامید، اما تمیزکاری بعد از کار ضروری است، در غیر این صورت جوش زنگ زده خواهد شد. برای نیمه اتوماتیک، توصیه می شود از مخلوط دو گاز استفاده کنید - این ترکیبی است که شامل 20٪ دی اکسید کربن و 80٪ آرگون است. آرگون خالص برای فلزات غیر آهنی و زمانی استفاده می شود الکترود تنگستن بهتر است مخلوطی از 90٪ آرگون و 10٪ هیدروژن را مصرف کنید.

نیتروژن خالص به عنوان یک محیط محافظ برای جوشکاری قطعات برنزی، برنج استفاده می شود. مدل هایی وجود دارند که می توانند بدون گاز کار کنند، اما پس از آن نیاز به استفاده از جریان وجود دارد. مهم است که بلافاصله تحت چه شرایطی کار باید انجام شود، چه شرایطی برای محیط گازهای گازی وجود دارد.

بازگشت به محتویات

معیار انتخاب

به نوع نیمه اتوماتیک، توجه به پارامترهای مختلف ضروری است. معیارهای انتخاب عبارتند از:

یک شاخص مهم در انتخاب یک ماشین جوشکاری ارزش ولتاژ شبکه برق است.

- ظرفیت بار برقی منبع برق؛

- انتخاب مواد جوش داده شده، ممکن است از فولاد ضد زنگ، فولاد کم کربن، آلومینیوم، فلزات غیر آهنی باشد؛

- ضخامت فلز فرآوری شده

- الزامات کیفیت جوشکاری؛

- کیفیت جوش، با توجه به طول، عرض، موقعیت آن در فضا؛

- شدت عملیات تجهیزات

انتخاب ماشین جوشکاری، توجه به ولتاژ شبکه برق ضروری است. مهم است که دقیقا مشخص کنید کدام ماشین را می توان برای کار استفاده کرد. به عنوان مثال، برای شبکه های تک فاز مناسب فقط آن دسته از دستگاه های است که می تواند با شبکه های 220 تحت یک بار تا 16 A. کار اگر دستگاه طراحی شده است که در یک ولتاژ کمتر از 150 ولت عمل می کنند، آن را دشوار است به استفاده از نیمه خود کار، و یا نیاز ژنراتور اینورتر اضافی، از نیمه خود کار به طور معمول کار نخواهد کرد.

بازگشت به محتویات

جوش جوش چیست؟

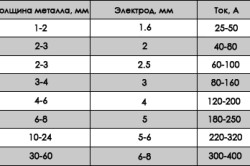

هنگام انتخاب هر واحد مهم است جریان را در نظر بگیرید. این شاخص تعیین می کند که چه مقدار تجهیزات را گرمای بیش از حد نمی گذارد، چقدر ضخامت فلز را می توان جوش آورد. هنگامی که دستگاه جوشکاری نیمه اتوماتیک انتخاب می شود، باید شاخص های خاصی را در نظر گرفت. به عنوان مثال، اگر فلز جوش داده شده با ضخامت تا 5 میلی متر، پس از آن ممکن است به تجهیزات با جریان 150-200 A. قطر 0.8-1 میلی متر برای سیم مجاز است. اما با ضخامت بیشتر قطعات جوش داده شده، مقدار جریان جاری به 250 A افزایش می یابد، سیم برای کار با قطر 1.2-1.6 میلی متر استفاده می شود. به طور دقیق تر، انتخاب دستگاه جوشکاری در شرایط استفاده از دی اکسید کربن بر اساس مقادیر زیر است:

- با ضخامت فلزی 0.8-1 میلی متر، قطر سیم 0.8-0.8 میلیمتر مورد نیاز است. جریان جوشکاری باید برابر با 50-80 درجه باشد.

- با ضخامت فلز 1.5-2 میلی متر، قطر سیم 0.8-1.2 میلی متر مورد نیاز است. جریان جوش باید برابر با 90-200 A.

- با ضخامت فلزی 3 میلی متر، قطر سیم 1.2-1.4 میلیمتر است، جوش جوش - 200-380 A.

- با ضخامت فلزی 4 میلیمتر، قطر سیم 1.2-1.6 میلیمتر است، جوش جوش - 200-350 درجه سانتیگراد.

- هنگامی که ضخامت فلز 8 میلی متر است، لازم است از قطر سیم 1-2-2.5 میلی متر استفاده شود. جریان جوش باید 300-450 درجه سانتیگراد باشد.

بعضی از کارشناسان توصیه می کنند که ذخیره ای از 50A باشد. این به شما این امکان را می دهد که در صورت لزوم از دستگاه برای فلز با ضخامت بیشتر استفاده کنید. برای انتخاب دستگاه جوشکاری نیمه اتوماتیک، شما باید مدت زمان بارگیری را در نظر بگیرید. این لازم است به طوری که تجهیزات در طول عملیات بیش از حد گرم نمی شود. چنین مقادیری همیشه توسط سازنده مشخص می شود، اما معمولا مدت بار 60٪ است. این به اندازه کافی برای کار با کیفیت است.

جوش نیمه اتوماتیک نیاز به بررسی دقیق گازهای محافظ مورد استفاده دارد. گازهای غیر مستقیم (آرگون، هلیوم)، گازهای فعال (دی اکسید کربن، نیتروژن، هیدروژن و غیره) و مخلوط گازهای بی اثر و فعال به عنوان گازهای محافظ در جوشکاری فیوژن استفاده می شود. انتخاب گاز محافظ توسط ترکیب شیمیایی فلز جوش داده شده، شرایط مورد نیاز برای خواص اتصال جوش داده شده، روند اقتصادی و سایر عوامل تعیین می شود.

ترکیبی از گازهای بی اثر با گازهای واکنش هستند توصیه می شود به منظور بهبود ثبات قوس، افزایش عمق نفوذ و جوش تغییرات شکل، پردازش متالورژی فلز مذاب، بهبود عملکرد جوشکاری. هنگام جوشکاری در مخلوط گازها، انتقال الکترود فلز در جوش افزایش می یابد.

مخلوطی از آرگون با اکسیژن 1 تا 5 درصد برای جوشکاری الکترود مصرفی فولاد کم کربن و آلیاژ مورد استفاده قرار می گیرد. اضافه کردن اکسیژن به آرگون، جریان بحرانی را کاهش می دهد، مانع از ظهور منافذ، شکل شکل آن را بهبود می بخشد.

مخلوطی از آرگون با دی اکسید کربن 10-25٪ هنگام جوش الکترود قابل مصرف استفاده می شود. علاوه بر این از دی اکسید کربن در طول جوشکاری فولادهای کربنی جلوگیری از تشکیل منافذ کمی افزایش ثبات قوس و قابلیت اطمینان از منطقه جوش حفاظت در حضور پیش نویس، بهبود می بخشد تشکیل درز ورق جوشکاری.

مخلوطی از آرگون با دی اکسید کربن (تا 20٪) و بدون اکسیژن بیش از 5٪ در جوشکاری الکترود مصرفی کربن و آلیاژهای فولادی مورد استفاده قرار می گیرد. افزودنیهای گازهای فعال باعث بهبود ثبات قوس، تشکیل واشر و جلوگیری از تخلخل می شود.

مخلوط دی اکسید کربن با اکسیژن (تا 20٪) در جوش الکترود مصرفی استفاده می شود فولاد کربن. این مخلوط دارای ظرفیت اکسیداتیو بالا است، نفوذ عمیق و شکل خوب را فراهم می کند، پوشش را از تخلخل محافظت می کند.

جوشکاری نیمه اتوماتیک با آرگون خالص اغلب در فولادهای ضد زنگ استفاده نمی شود. بدون گاز محافظتی فعال (اکسیژن یا CO2)، قوس پایدار نیست. هدایت حرارتی و انرژی یونیزاسیون آرگون کم است و گرمای بخشی آن کافی نیست. به عنوان یک نتیجه، ذوب شدن بسیار کند است و انتقال فلزات و ویژگی های جریان کم است. این به درزهای نامناسبی و نفوذ ناکافی منجر می شود. برای غلبه بر این اثرات، گازهای محافظ جوش باید حاوی مواد فعال مانند اکسیژن یا دی اکسید کربن باشند. این قوس را ثبات می دهد، ویژگی های جریان را بهبود می بخشد و حرارت بخشی را افزایش می دهد.

مخلوط آرگون-اکسیژن برای گازهای محافظ در جوشکاری آلیاژهای نیکل کروم حاوی اکسیژن 1 تا 3 درصد است. آنها ثبات قوس و پراکندگی کم در طول عملیات را فراهم می کنند. با این حال، در مقایسه با گازهایی که حاوی CO2 هستند، این باعث درجه اکسیداسیون زیاد، گرمای نامناسب و تشکیل خلل و فرج می شود. گرمایش را می توان با افزایش مقدار اکسیژن به دست آورد، که به طور مساوی اکسیداسیون جوش را افزایش می دهد. این باعث می شود که سرباره ایجاد شود، بنابراین قبل از اچینگ کردن جوش لازم است آن را با یک چکش یا جلا تمیز کنید.

در این راستا، بیشترین استفاده در جوشکاری نیمه اتوماتیک از فولادهای نیکل کروم، مخلوط گازهای حاوی گاز آرگون با مقدار 2.5٪ CO2 است. در نتیجه جداسازی و تبدیل مولکول های CO2 بر روی قوس، حرارت بالا با کاهش همزمان اکسیداسیون و کاهش تعداد منافذ به دست می آید. در مقایسه با مخلوط Ar + O2، شفت گسترده تر است، و ماده به دلیل گرمایش بالاتر ذوب می شود.

مخلوط های محافظ با محتوای هلیم اضافی می توانند برای بهبود ویژگی های جریان و افزایش سرعت جوشکاری استفاده شوند. محتوای هلیم معمولا از 20 تا 50 درصد متغیر است. در مقایسه با آرگون، انرژی یونیزاسیون و هدایت حرارتی هلیوم بسیار بیشتر است، که باعث گرم شدن بیشتر بخشی از آن می شود. در نتیجه، ذوب شدن قوی تر می شود و مایع تر می شود. هلیوم، به شما اجازه می دهد تا مواد پایه را گرم کنید. در اتصال سطوح جوش داده شده، به وضوح دیده می شود که با عمق اندکی درزگیر، غلطک پوشش آن گسترده تر می شود. مخلوط های گاز با هلیوم بهبود کیفیت جوشکاری آلیاژهای مولیبدن بسیار چسبناک آلیاژهای کروم و نیکل را بهبود می بخشد. این فولادها، به ویژه در هنگام جوشکاری با ولتاژ بالا، کربن را روی سطح تشکیل می دهند که به شدت از بین می رود. هنگام استفاده از گاز محافظ حاوی هلیوم، میزان گرده به طور قابل توجهی کاهش می یابد.