جوش قوس جوش جدول. تکنولوژی جوشکاری قوس دستی. قسمت 2 انتخاب روش جوشکاری قوس دستی.

>>تکنولوژی RDS بخش 2 انتخاب حالت

تکنولوژی دستی جوش قوس P.2 انتخاب حالت جوشکاری قوس دستی

مقاله " انتخاب حالت جوشکاری دستی"ادامه مقاله است." حالت های جوشکاری مجموعه ای از شاخص هایی است که بر روند و شرایط جوشکاری تاثیر می گذارد. حالت های مناسب انتخاب شده بهبود می یابند و به شما امکان می دهند هزینه مواد، انرژی و کاهش شدت کار را به حداقل برسانید.

پارامترهای اصلی و پیشرفته حالت جوشکاری

پارامترهای اصلی حالت قطر الكترود، نیرو هستند جریان جوشکاریو همچنین نوع و قطبش، ولتاژ قوس و سرعت جوشکاری.

پارامترهای اضافی شامل شاخص هایی مانند میزان انتشار الکترودها، ترکیب و ضخامت پوشش محافظ روی آن، موقعیت الکترود و مکان مکانی جوش داده شده (به عنوان مثال نحوه انجام جوش: جوشکاری ورقهای عمودی، جوشکاری ورقهای افقی، جوشکاری سقف سقف و غیره).

انتخاب قطر الکترود برای جوشکاری قوس دستی

معیار اصلی انتخاب قطر الكترود، ضخامت لبه های جوش است. همچنین، هنگام انتخاب قطر، نوع جوش داده شده و شکل لبه های جوش داده شده در نظر گرفته می شود. قطر الكترود، بسته به ضخامت قطعات قابل جوش، در جدول ارائه شده است:

در مورد اتصالات گوشه ای و T، قطر الکترودها بر اساس ابعاد پای جوش انتخاب می شود. هنگام انجام دادن جوش های با پایه 3-5 میلیمتری، الکترودهای با قطر 3-4 میلیمتری را انتخاب کنید. اگر پای پایه در محدوده 6-8 میلیمتر باشد، قطر الکترود 4-5 میلی متر است.

در عین حال لازم است توجه داشته باشید که استفاده از الکترودهای با قطر بیش از 6 میلیمتر به دلیل حجم زیاد آنها محدود شده است. علاوه بر این، هنگامی که استفاده می شود، ریشه درخت جوش سخت است.

هنگام اجرای درزهای چند لایه، بهترین گزینه این است که اولین لایه را با الکترود قطر کوچک (حداکثر 4 میلیمتر) انجام دهید تا نفوذ خوبی از ریشه درز در عمق برش انجام شود. این به همان اندازه برای جوش های مفاصل و جوش های فیله نیز صادق است.

انتخاب جوش جوش برای جوشکاری قوس دستی

نوع و قطر جوش جوش

افزایش قدرت جریان جوشکاری موجب افزایش عمق نفوذ (نفوذ) می شود. نوع جوش جوش و قطبش آن نیز بر شکل و ابعاد جوش تاثیر می گذارد. اگر با جریان مستقیم قطب معکوس تولید می شود، عمق نفوذ 40-50٪ بیشتر از جوشکاری جریان مستقیم قطب مستقیم است به این دلیل که مقادیر مختلف گرما در کاتد و آند آزاد می شود. جوش با جریان متناوب، نفوذ فلز 15-20٪، در مقایسه با جوشکاری با جریان مستقیم قطب معکوس را کاهش می دهد.

قدرت جوش جوش

قدرت جوش جوش به طور عمده توسط قطر الکترود تعیین می شود. اما ارزش آن نیز ممکن است تحت تأثیر برتری الکترود، ترکیب پوشش و موقعیت فضایی جوش داده شده قرار گیرد. افزایش قدرت جریان جوشکاری باعث افزایش بهره وری می شود جوشکاریبه عنوان مثال مقدار فلز در بالا

اما، با یک آمپرگرایی بیش از حد بزرگ برای قطر داده شده از الکترود، آن بیش از حد گرم می شود، و این منجر به کاهش کیفیت جوشکاری و اشباع فلز می شود. اگر قدرت فعلی برای الکترود کافی نباشد، قوس الکتریکی غیر قابل انعطاف است، که اغلب شکستن است، که منجر به عدم نفوذ می شود.

مقدار جوش جوش فولاد سازه، محاسبه شده با فرمول زیر:

برای الکترودهای با قطر کمتر از 3mm: I = 30d؛

برای الکترودهای با قطر 4-6mm: I = (20 + 6d)؛

برای الکترودهای با قطر بیش از 6mm: I = (40 ... 50) d؛

جایی که قدرت جوش جوش است، A؛ d قطر الکترود، میلی متر است.

جوش فعلی در جوشکاری قوس دستی بسیار متفاوت است: از 50 تا 350A. هنگام محاسبه آن، فرمولها بسته به ضخامت جوش داده شده و موقعیت مکانی جفت جوش اصلاح می شود.

با ضخامت قطعاتی که از 1.3d به 1.6d جوشکاری می شوند، قدرت جریان جوشکاری که توسط فرمول ها یافت می شود، 10 تا 15 درصد کاهش می یابد. اگر ضخامت فلز جوش داده شده بیش از 3d باشد، قدرت فعلی 10 تا 15 درصد افزایش می یابد. برای جوش عمودی جوش، و همچنین برای جوشکاری مفاصل سقف، قدرت فعلی محاسبه شده توسط 10-15٪ کاهش می یابد.

ولتاژ و سرعت برای جوشکاری قوس دستی

استرس جوشکاری تا حد زیادی بر میزان نفوذ تاثیر نمی گذارد، اما عرض جوش بستگی به تنش انتخاب شده دارد. با افزایش ولتاژ، عرض جوش افزایش می یابد. این افزایش بدون در نظر گرفتن قطب فعلی رخ می دهد. ولتاژ در طی جوشکاری قوس دستی، در مقایسه با مقاومت جریان، در حدود محدود است: از 16 تا 30V.

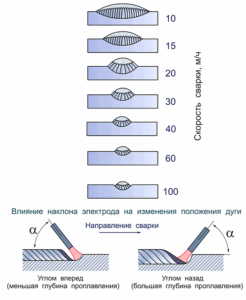

سرعت جوش، در مقایسه با استرس، تأثیر شدیدی بر روی عمق نفوذ و عرض جوش دارد. با افزایش سرعت جوشکاریعمق نفوذ و عرض مفصل کاهش می یابد.

همچنین مقاله زیر را از مجموعه "تکنولوژی جوشکاری دستی" به نام "" مشاهده کنید. در آن ما در مورد اجرای صحیح جوش صحبت خواهیم کرد.

حالت جوشکاری به عنوان ترکیبی از عوامل تعیین کننده روند روند جوش شناخته می شود. این عوامل عناصر حالت هستند. عناصر اصلی حالت جوشکاری قوس عبارتند از: جریان، نوع و قطبیت قطر جریان، الکترود، ولتاژ قوس و سرعت جوشکاری. با جوشکاری دستی مقدار جابجایی جانبی انتهای الکترود به آنها اضافه می شود. عوامل باقی مانده - طول برش الکترود، خواص پوشش، دمای اولیه فلز، شیب الکترود و فلز پایه - عناصر اضافی حالت جوشکاری است.

تأثیر عناصر حالت جوشکاری بر ابعاد و شکل جوشکاری.

ابعاد جوش و شکل نفوذ بستگی به نوع جوش (جوش غلتکی، جوش زاویه ای، مفاصل، جوش بدون برش و ترخیص، جوش با برش و ترخیص)، اما به طور عمده توسط حالت جوش مشخص می شود. شاخص اصلی شکل شانه، نسبت نفوذ شکل است، که نشان دهنده نسبت عرض عرض به عمق نفوذ است. وقتی که جوشکاری قوس الکتریکی و پوشش داده می شود، می تواند به طور گسترده ای متفاوت باشد - از 0.8 تا 20. کاهش عرض عرض و افزایش عمق نفوذ، شکل نفوذ را کاهش می دهد و تغییر مخالف این مقادیر را افزایش می دهد.

در خوردن و h و n در مورد t به a. افزایش جریان افزایش و کاهش عمق نفوذ را کاهش می دهد. با عمق نفوذ بیش از 0.7-0.8 ضخامت فلز، شرایط حذف گرما از قسمت پایین بخش جوش به طور قابل توجهی تغییر می کند و نفوذ فلز ممکن است رخ دهد. چگالی فلزی (سنگین تر فلز)، بیشتر نفوذ در این جریان است. عرض جرقه فعلی مقدار تقریبا هیچ تاثیری ندارد.

نوع و قطر جریان. هنگام جوش با جریان مستقیم قطب مستقیم، عمق نفوذ 40-50٪ کوتاهتر است، و هنگامی که جوش با جریان متناوب آن 15-20٪ کمتر از زمانی است که جوشکاری با جریان مستقیم قطب معکوس. عرض جوش هنگام جوش با جریان مستقیم قطب مستقیم کمتر از زمانی است که جوش با جریان مستقیم قطب معکوس و جریان متناوب. تغییر در عرض عرض قابل توجه در ولتاژ قوس بالاتر (بالاتر از 30 V) قابل مشاهده است.

قطر الکترود. کاهش قطر در همان جریان، چگالی جریان را در الکترود افزایش می دهد و تحرک قوس را کاهش می دهد، که عمق نفوذ را افزایش می دهد و عرض عرض را کاهش می دهد. بر این اساس، به عنوان قطر الکترود کاهش می یابد، عمق نفوذ افزایش می یابد؛ عرض چرخش با افزایش قطر الکترود با افزایش تحرک قوس افزایش می یابد. عمق نفوذ مورد نظر می تواند با جریان پایین تر به علت کاهش قطر الكترود نیز حاصل شود، اما این امر به دلیل افزایش گرمای الکترود قطر كوچك باعث ایجاد مشكلات می شود.

ولتاژ قوس تقریبا هیچ تاثیری بر عمق نفوذ ندارد، اما بر عرض عرض تاثیر می گذارد. با افزایش ولتاژ عرض عرض افزایش می یابد و با کاهش ولتاژ آن کاهش می یابد، که به طور گسترده ای در روش های مکانیزه جوشکاری برای تنظیم عرض عرض، بخصوص در طول پوشش، مورد استفاده قرار می گیرد.

در جوشکاری دستی، ولتاژ کمی (از 18 تا 22 ولت) متغیر است که هیچ تاثیری در عرض عرض نخواهد داشت.

سرعت جوش در سرعتهای کم جوش دستی که شامل 1 تا 1.5 میلیمتر در ساعت است، عمق نفوذ حداقل است، زیرا در این حالت شدت جابجایی فلز مذاب استخر از زیر ستون قوس کوچک است. در پایه لایه قوس مایع فلزی تشکیل شده از نفوذ فلز پایه جلوگیری می کند. افزایش سرعت جوشکاری به مقدار مشخصی که مربوط به حداکثر ورودی گرمای قوس است، عمق نفوذ را افزایش می دهد. برای محدودیت عملیاتی مورد استفاده در حالت جوشکاری، سرعت جوشکاری اثر کمی بر عمق نفوذ ندارد.

عرض جوش بستگی به سرعت جوشکاری دارد: افزایش سرعت کاهش می یابد و کاهش سرعت باعث افزایش عرض جوش می شود. این نسبت در همه سرعت های جوشکاری نگهداری می شود و به طور گسترده ای برای تنظیم عرض جوش استفاده می شود.

حرکت عرضی الکترود به شدت بر عمق نفوذ و عرض ورقه تاثیر می گذارد، بنابراین، به طور گسترده ای در جوشکاری دستی برای کنترل شکل جو استفاده می شود. افزایش عرض حرکات عرضی انتهای الکترود عرض عرض را افزایش می دهد و نفوذ را کاهش می دهد و بالعکس. این به خاطر تغییر متناوب در گرمادهی گرما در فلز است.

طول (خروج) الکترود. با افزایش طول الکترود (یا خروج آن)، آن را گرمای بیشتری می دهد و نرخ ذوب آن افزایش می یابد که منجر به کاهش عمق جریان و نفوذ می شود. اگر قطر سیم بیش از 3 میلیمتر باشد، تغییر در باز شدن ± 6-8 میلیمتر بر تشکیل یک درز تاثیر نمی گذارد. اگر سیم با قطر 1-2-5 میلی متر استفاده شود، این نوسانات خروج ممکن است تشکیل یک درز را بدتر کند.

خواص فیزیکی پوشش یا شار. هنگام استفاده از شار نور و یک الکترود ذوب پایین، حركت قوسی افزایش می یابد، عرض شانه افزایش می یابد و عمق نفوذ كاهش می یابد. با افزایش ضخامت لایه و یا پوشش مقاوم در برابر در پایان الکترود، یک غلاف شکل می گیرد، محدود کردن تحرک قوس، که منجر به کاهش عرض عرض و افزایش عمق نفوذ می شود.

دمای اولیه فلز در محدوده 60 تا 80 درجه سانتیگراد بر شکل شوم تاثیر نمی گذارد. گرمادهی فلز پایه به 100-400 درجه سانتی گراد منجر به افزایش عرض و عمق نفوذ عرض سیمها می شود و عرض عرض آن سریعتر از نفوذ افزایش می یابد. پیش گرم شدن فلز جوش داده شده افزایش پهنای لایه های بالا را در طی جوشکاری و پوشش های چند لایه توضیح می دهد.

شیب الکترود. الکترود عمودی جوش را با شیب زاویه زاویه و جلو (نسبت به جهت جوشکاری) هدایت می کند. هنگام جوشکاری زاویه قوس کروی بیشتر فلز را از حمام جابه جا می کند و عمق نفوذ آن افزایش می یابد و عرض ورقه کاهش می یابد. هنگام جوش با زاویه جلو، فشار ستون روی سطح فلز کاهش می یابد، که عمق نفوذ را کاهش می دهد

و عرض جوش در مقایسه با جوش با یک الکترود عمودی افزایش می یابد.

شیب محصول. هنگام جوش از بالا به پایین (پایین)، ضخامت لایه مایع مایع زیر پایه ستون قوس افزایش می یابد و عمق نفوذ کاهش می یابد؛ قوس سرگردان و عرض عرض افزایش می یابد. هنگام جوشکاری به سمت بالا (به سمت بالا)، ضخامت ورقه مایع فلزی تحت قوس کاهش می یابد، عمق نفوذ افزایش می یابد، و عرض عرض کاهش می یابد، به عنوان قوس سرگردان کمتر است. برای شکل دادن به شکل نرمال در هنگام جوشکاری دستی، زاویه شیب باید 8 تا 10 درجه باشد. با زاویه بزرگتر و جوش بر روی نزول، نشت فلز مایع از زیر پایه قوس رخ می دهد، و هنگامی که جوشکاری به سمت بالا، عدم نفوذ و تخلیه در امتداد لبه های ظاهر ظاهر می شود. جوشکاری نزولی هنگام انجام درزهای دایره ای (لوله ها، عروق) استفاده می شود. این باعث کاهش خطر سوزش، بهبود شکل گیری درز و جلوگیری از جریان حمام مایع فلزی.

حالت جوش را انتخاب کنید. حالت جوشکاری (نوع و نام تجاری الکترود، قطر میله آن، نوع، قطب، ولتاژ، مقدار جریان) بسته به نوع، ضخامت فلز جوش داده شده و طراحی جوش داده می شود. پس از تعیین شرایط جوشکاری که جوش داده شده با کیفیت بالا ارائه می شود، قطر الکترود (سیم) و مقدار جوش جوش را انتخاب کنید.

قطر سیم الکترود بسته به ضخامت فلز جوش داده شده انتخاب شده است. برای مفاصل مفاصل می توان برداشت:

با استفاده از قطر الکترود بزرگ، بهره وری جوش افزایش می یابد، اما نفوذ فلز قابل جوش امکان پذیر است، پیاده سازی درز در موقعیت های عمودی و سقف مانع است و نفوذ ناقص ریشه درخت امکان پذیر است. بنابراین، اولین لایه ی یک لایه ی چند لایه همیشه با یک الکترود با قطر 4-5 میلیمتر جوش داده می شود، به استثنای درزهای آماده ی U شکل که در آن کل سیم را می توان با الکترودهای قطر یک (حداکثر مجاز) جوشکاری کرد.

اتصالات عمودی و سقف با الکترود های با قطر بیش از 5 میلیمتر جوشکاری می شوند؛ جوشکاران با کیفیت بالا می توانند جوش این گونه با الکترودهای با قطر 6 میلی متر. جوشکاری و پوشش با غلطک های مقطع کوچک با الکترود های با قطر بیش از 5 میلی متر انجام می شود.

جریان جوشکاری بسته به قطر الکترود و نام تجاری پوشش الکترود انتخاب شده است. در برگه 5 مقادیر فعلی توصیه شده برای الکترودها از نمرات مختلف داده شده است.

اگر جریان کم باشد، گرمای کافی به استخر جوش وارد نمی شود و غیر همجوشی از پایه و جوش فلز (جوشکاری ناقص) که به طور چشمگیری قدرت اتصال جوش داده شده را کاهش می دهد. هنگامی که جریان بیش از حد بزرگ است، کل الکترود، زمانی که شروع به جوشکاری می شود بسیار داغ می شود، فلز آن شروع به ذوب شدن سریع تر می شود و جریان را به درون جریان می دهد. این باعث ایجاد مازادی از فلز جوش در جوش می شود و همچنین با ایجاد نفوذ ناقص در صورت فلزی مایع الکترود به فلز پایه رقیق شده منجر می شود.

هنگام انتخاب جريان جوش فولادي کم کربن در وضعيت پايين، مي توانيد از فرمول Acad استفاده کنيد. K.K. Khrenova

جایی که من خیابان جوش جوش، و؛

d قطر میله فلزی الکترود، میلی متر است.

هنگامی که ضخامت فلز کمتر از 1.5 د، جریان به 10-15٪ کاهش می یابد و هنگامی که ضخامت بیش از 3 د، جریان با 10 تا 15 درصد نسبت به فرمول بدست می آید. هنگام جوشکاری در یک صفحه ی عمودی، جریان 10-15٪ کاهش می یابد، و هنگامی که جوش سقف اتصالات - کاهش 15-20٪ در مقایسه با جاری انتخاب شده برای جوشکاری در موقعیت پایین تر از فلز از همان ضخامت.

برای اتصال جوش و اتصالات T می توانید از یک جریان بالاتر استفاده کنید، همانطور که در این مورد، خطر نفوذ کمتر است.

اداره ارزیابی کلی این مقاله: پست شده در: 2011.06.01

انتخاب حالت های جوشکاری

هنگامی که کاربر جوش قوس الکتریکی برای کنترل چند پارامتر مهم مانند جریان جوشکاری، ولتاژ قوس الکتریکی، به سرعت از اجزای جوش داده شده، جنس و قطب فعلی، موقعیت فضایی درز، قطر و نوع الکترود لازم است.

به منظور به دست آوردن یک کیفیت جوش خوب و به اندازه مورد نیاز قبل از کار برای مقابله با این ارزش ها و مجموعه ای از شرایط جوشکاری بهینه ضروری است.

چگونگی انتخاب قدرت سیم جوش بسته به قطر الکترود

قدرت جوش جوش است مهمترین پارامتر در انتخاب حالت عملیاتی در جوشکاری قوس دستی. بهره وری کار در جوش، کیفیت آن به طور مستقیم به این پارامتر بستگی دارد - قدرت جوش جوش.

وقتی که شما خرید یک ماشین جوشکاری، قطعات دستورالعمل سازنده، که شما، به عنوان یک کاربر در آینده به طور معمول در انتخاب جریان جوشکاری را فراهم می کند هدایت می شود. اگر این بیانیه از دست رفته است، جریان جوشکاری را می توان بسته به قطر الکترود، که در اکثر تولید کنندگان به طور مستقیم بر روی بسته بسته بندی الکترود واقع تنظیم می شود.

قطر الکترود به طور مستقیم به ضخامت دیواره قطعات جوش داده شده بستگی دارد. این قدردانی خواهد شد که با افزایش تراکم جوش قطر الکترود فعلی کاهش می یابد، و قوس خود را شروع می شود به سرگردان، در نوسان است و در طول، که منجر به بدتر شدن جوش، از عرض جوش افزایش می یابد متفاوت است، و عمق نفوذ کاهش می یابد.

به یاد داشته باشید که قدرت جریان جوشکاری نیز بستگی به مکان مکانی ساختار جوش داده شده دارد. اگر شما به پخت و پز در موقعیت عمودی و یا سربار از قطعات جوش داده شده، الکترودها کمتر از 4 میلی متر قطر را ندارد و جریان جوشکاری توسط 10-20٪ از پارامترهای توصیه می شود که شما در جوشکاری استفاده در حالت افقی کاهش می یابد.

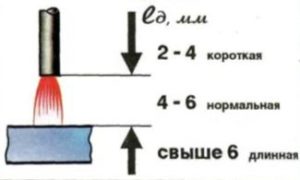

هنگامی که شما در حالت جوشکاری تصمیم گرفته اید و قدرت جوش جوش را برداشتید، لازم است که طول جوش قوس را محاسبه کنید. طول قوس جوشکاری فاصله بین پایان کار الکترود و سطح جوش داده شده است. کیفیت جوش جوش بسیار بستگی به طول پایدار قوس جوشکاری دارد. اگر تجربه جوشکاری جامد دارید، ممکن است بتوانید اندازه مطلوب جوش قوس را حفظ کنید، که برابر با قطر الکترود کاری است، به اصطلاح قوس کوتاه.

اما اغلب، جوشکارها در محدوده کاری قوس جوشکاری کار می کنند، که بین ابعاد مورد استفاده برای جوشکاری الکترود (حداقل اندازه) و حداکثر اندازه آن از قطر الکترود تا یک یا دو میلیمتر است.

نحوه انتخاب سرعت جوشکاری

هنگام انتخاب سرعت جوش توجه به ضخامت محصول جوش داده شده و ضخامت آن است جوش جوش، شما نیاز به یک سرعت جوشکاری دارید به طوری که استخر جوشکاری زمان برای پر کردن فلز الکترود مایع و افزایش سطح لبه های فلزی آلیاژ به طوری که هیچ sags، undercuts و به طور مساوی به فلز پایه از محصول آلیاژ انتقال نیست.

هنگام جوشکاری، سرعت جوشکاری را انتخاب کنید تا عرض جوش 1.5 برابر قطر الکترود باشد. هنگامی که الکترود به آرامی در امتداد لبه ساختار جوش قرار می گیرد، مقدار بیش از حد فلز مذاب شکل می گیرد که قبل از آن پخش می شود جوش قوس، جلوگیری از تاثیر آن در اتصالات جوش داده شده و منجر به عدم نفوذ، یعنی جوش جوشکاری با کیفیت پایین.

اگر الکترود به سرعت حرکت کند، گرمای ناکافی ممکن است به علت وجود مقدار زیاد گرما در ناحیه جوش کاری رخ دهد، که می تواند موجب تغییر شکل و ترک خوردگی درزها در هنگام سرد شدن شود.

بنابراین، عمدتا سرعت جوشکاری بسته به اندازه استخر جوش انتخاب شده است، یعنی: حمام جوش را با ابعاد - ده تا پانزده میلیمتر عرض، ده تا سی میلیمتر طول و تا شش میلی متر عمق ترتیب دهید. بر اساس این واقعیت که عمق نفوذ فلز یک مقدار ثابت است، شما فقط باید از پر شدن یکنواخت سیلندر جوش با فلز مذاب پیروی کنید.

در مقاله بعدی شما در مورد نوع و قطبیت جاری در جوشکاری قوس دستی یاد خواهید گرفت.

به منظور درستی تعیین قدرت فعلی مورد نیاز در جوشکاری قوس الکتریکی دستی، باید عوامل متعددی مورد توجه قرار گیرد. حالت جوشکاری با تجزیه و تحلیل داده های اصلی تعیین می شود. داده های بیشتر، بالاتر از کیفیت کار انجام شده است.

برای انتخاب حالت جوشکاری که ما نیاز داریم، لازم است که ترکیب مواد جوش داده شده، ابعاد هندسی آن، پیکربندی و نوع برنامهریزی جوش مشخص شود. فقط با دانستن پاسخ به همه این سوالات می توانیم الکترود و ویژگی های جوش داده شده را به درستی انتخاب کنیم.

از آنجایی که عوامل زیادی وجود دارد و هر کدام از آنها فرآیند جوشکاری را به روش خود تحت تاثیر قرار می دهند، ما پارامترهای اصلی آنها را در نظر می گیریم:

- اندازه الکترود؛

- ارزش فعلی؛

- طول قوس

- میزان نفوذ؛

- نوع و قطبیت؛

- تعداد بخیه ها

تجزیه و تحلیل این لیست، ما می بینیم که معیار اصلی برای حالت جوشکاری مربوط به شرایط و ماهیت قوس جوشکاری است. بنابراین، قبل از شروع کار، لازم است که انتخابی از مقادیر این پارامترها برای دستیابی به پیکربندی مورد نظر و از این رو کیفیت عالی جوشگاه انجام شود.

افزایش قابل توجهی در بهره وری کار با استفاده از جوشکاری به دست می آید که در آن جریان سه فاز کاربرد دارد.

کاربرد کارآیی جوشکاری سه فاز با 2 تا 2.5 برابر افزایش می یابد. عبور از طریق یک قوس از سه جریان که در فاز به 120 درجه منتقل می شود، کیفیت و ثبات قوس بسیار بالاتر از استفاده از جریان تک فاز می شود. این نوع جوشکاری اجازه استفاده از الکترودهای با پوشش فلوراید-کلسیم را می دهد که برای کار بر روی جریان متناوب تک فاز مناسب نیستند.

کنونی و الکترود

یکی از ویژگی های اصلی جوشکاری قوس الکتریکی جریان جوشکاری را در نظر گرفت. به طور گسترده، قدرت آن، ماهیت جوش و بهره وری جوشکاری را به طور کلی تعیین خواهد کرد. مقدار فعلی بالاتر، بهتر قوس و ذوب شدن عمیق تر است. قدرت جريان در جوش مستقيما به اندازه الكترود و نوع جايگزيني قطعات جوش در فضا بستگي دارد. بالاترین مقدار فعلی برای اتصال قطعات افقی مورد استفاده قرار می گیرد. با عمق نفوذ، آمپرگراف 15 درصد کاهش می یابد؛ با سقف آن 20 درصد کاهش می یابد.

اغلب داده ها در مورد قدرت جریان موجود در یک بسته از الکترود جوشکاری. علاوه بر این، می توان آن را با استفاده از محاسبات یا جداول پیدا کرد.

قطر الکترود بر اساس ضخامت فلز متصل شده، روش جوشکاری و ابعاد هندسی آن انتخاب می شود.

برای هر مورد خاص، تعداد معینی از آمپر انتخاب شده است:

- الکترود 1 میلیمتر جوش مواد تا ضخامت 1 میلی متر، قدرت فعلی در محدوده 10 تا 30 درجه است.

- الکترودهای 1.5-2 میلیمتر مواد به جوش داده شده تا ضخامت 2 میلی متر، به الکترود 30-50 A تغذیه می شود.

- الکترود 3 میلیمتر مواد به 4 میلی متر ضخامت جوش داده شده و به الکترود 60-120 درجه تغذیه می شوند.

- الکترود 4 میلیمتر این ماده به ضخامت 11 میلیمتر جوش داده شده و به الکترود 140-2000 A تغذیه می شود.

- الکترود 5 میلیمتر این ماده تا ضخامت 15 میلی متری جوش داده شده و به الکترود 150-270 A تغذیه می شود.

- الکترود 6 میلیمتر مواد جوش با ضخامت 16 میلی متر، در الکترود 210-340 A.

چنین آمپرهای پراکنده ای به دلیل تفاوت فلزات مورد استفاده و موقعیت قطعات در طی جوشکاری وجود دارد. در ابتدای جوش، توصیه می شود مقدار متوسط جریان را تنظیم کنید.

طول ARC

ما قدرت فعلی را تعیین کرده اید، حالا زمان آن است که کشف کنیم که طول قوس باید در پارامترهای داده شده باشد. طول یکنواخت ثابت قوس جوشکاری اثر مثبتی بر ماهیت جوش دارد. بهترین گزینه این است که از یک قوس کوتاه استفاده کنید (طول قوس بزرگتر از قطر الکترود مورد استفاده نیست) حتی با تجربه قابل توجه به عنوان یک جوشکار، این نیاز برای انجام بسیار دشوار خواهد بود. طول قوس مربوط به سنسور الکترود و آمپرایر است. برای اطمینان از جوش خوب، لازم است که از رابطه بین قطر الکترود و طول قوس پیروی کنید:

- با اندازه 1.5-2 میلی متر - قوس 2.5 میلیمتر خواهد بود.

- با اندازه 3 میلیمتر - قوس 3.5 میلیمتر خواهد بود.

- با اندازه 3-4 میلی متر - قوس 4 میلیمتر خواهد بود.

- با اندازه 4 میلیمتر - قوس 4.5 میلیمتر خواهد بود.

- با اندازه 4-5 میلی متر - قوس 5 میلیمتر خواهد بود.

- با اندازه 5 میلی متر - قوس 5.5 میلیمتر خواهد بود.

- با اندازه 6-8 میلی متر - قوس 6.5 میلیمتر خواهد بود.

سرعت شیب سوار

تعیین بهترین جوش پوشش سرعت به طور مستقیم وابسته و وابسته به ابعاد هندسی قطعات جوش داده شده و قدرت جوش جوش است. هنگام انتخاب سرعت صحیح، عرض 1.5-2 برابر اندازه الکترود است. با

اثر سرعت جوشکاری بر شکل شفت

سرعت سیم کشی پایین موجب مازاد فلز در حمام جوش شده خواهد شد که باعث انحراف و تشکیل یک نخ ضعیف می شود. با افزایش سرعت ارسال، فلز قادر نخواهد بود

گرم به حد مطلوب، که بدون شک منجر به عدم نفوذ و درز تبدیل خواهد شد شکننده.

برای تعیین بهترین حد سرعت، توصیه می شود به دنبال ویژگی های حمام به دست آمده از آزمایش: عرض 9-15 میلی متر، عمق - تا 6 میلی متر، طول - 10-30 میلی متر. با افزایش سرعت حرکت الکترود، عرض عرض کوچکتر می شود و عمق نفوذ در واقع باقی می ماند. به نظر می رسد که بهترین درزهای کیفیت با سرعت 30-40 متر در ساعت به دست می آید.

POLARITY

انتخاب فعلی که ما نیاز داریم نیز تحت تأثیر قطبیت است. اینورتر می تواند جهت حرکت الکتریکی را تغییر دهد. این اتفاق می افتد و مزیت تغییر قطبیت چیست؟

انواع قطب جوش فعلی

شار الکترون در طی جوشکاری از ترمینال منفی به مثبت هدایت می شود. ترمینال که در آن الکترون ها وارد می شوند (مثبت) گرمای قوی تر دارند. این دانش برای بهبود کیفیت جوشکاری با فلزات مختلف و ضخامت بیل استفاده می شود. وقتی جوشکاری قطعات بعدی دارای جرم و تراکم بزرگ است، ترمینال مثبت به سطح آنها متصل می شود، این نوع اتصال به صورت مستقیم

قطبیت اغلب این نوع در جوشکاری استفاده می شود. هنگام کار با فلزات دارای یک دیوار نازک یا یک آلیاژ آلیاژ بالا که مستحکم به محو کردن عناصر آلیاژی است، آنها را به ترمینال منفی ( قطب معکوس) هنگام استفاده این اتصال بالاترین درجه حرارت بر روی الکترود می افتد، و سطوح جوش داده شده دارای حرارت کمتر هستند. یک آمپراژ بالاتر نیز تاثیر بیشتری بر این بخش خواهد داشت.

انتخاب صحیح شاخص هایی که در بالا توضیح داده شد (قدرت فعلی، قطب، قطر و نوع الکترود) بهترین عملکرد جوش را تضمین می کند. برای روزمره، جوشکاری روزمره مناسب است. اینورتر جوشکاری با اندازه الکترودهای با قطر 3-4 میلیمتر، جریان جابجایی تقریبا 100 A و استفاده از قطب مستقیم این یکسو کننده مقدار کمی انرژی مصرف می کند، دارای وزن کوچک و ابعاد کلی است و برای استفاده بسیار مناسب است. در طول کار لازم است که توجه داشته باشیم که هر دستگاه جوشکاری دارای نقاط ضعف خود است، بنابراین لازم است که تنظیمات را به صورت اختیاری انجام دهیم، از حالت های مشخص شده. به یاد داشته باشید که انتخاب قدرت فعلی بسته به ترکیبی از تعداد زیادی از عوامل رخ می دهد. تعيين اشتباه حالت مي تواند موجب نجس شدن فلز شود، اگر کمبود جريان وجود داشته باشد، و در صورت پرشده شدن، ماده سوزانده شود. هنگام استفاده از الکترودهای با اندازه گیری بزرگ، تراکم جریان جوش کاهش می یابد، که باعث ایجاد یک قوس جوش سرگردان، نوسانات آن و تغییر در طول می شود. این همه منجر به افزایش عرض جوش و عمق نفوذ کوچکتر می شود.

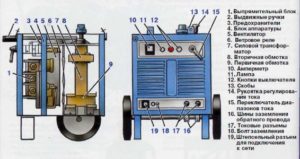

منابع انرژی

در حال حاضر، نوع برق را می توان با جوش با متناوب و جریان مستقیم مورد استفاده قرار داد. مهم نیست که نه تنها حالت جوشکاری و ضخامت الکترود، بلکه همچنین منبع قدرت مناسب را انتخاب کنید. بیایید به رایج ترین منابع جوشکاری موجود نگاه کنیم و تفاوت های آنها را بیابیم:

ترانسفورماتور جوشکاری

با صرفه جویی در ولتاژ خط، یک جوش جوش ایجاد کنید. این تعیین قابلیت اطمینان و هزینه کم آنها را تعیین می کند. جوشکاری با جریان متناوب با استفاده از ترانسفورماتور بهتر است برای کار با فولادهای کم کربن مناسب باشد. نقص بزرگ این است که وزن آن بزرگ و مصرف انرژی زیاد است که برای شبکه های برق معمولی زیان آور است. هنگام کاهش ولتاژ به 160-180 ولت، این منبع تغذیه کار نمی کند.

رکتیفایر جوشکاری

ولتاژ منبع تغذیه را با اصلاح بیشتر آن با استفاده از بلوک های دیود یا تریستور تبدیل می کند. این منبع تغذیه بسیار ساده و دارای قابلیت اطمینان بالا است. برای جوش تقریبا هر فولاد و آلیاژهای مختلف الکترودهای مورد استفاده قرار می گیرد. در طول کار این جوشکاری، شکل گیری تکه های فلزی به میزان کمتر اتفاق می افتد.  ترانسفورماتور، با بهترین سوزش قوس و ثبات آن، بنابراین جوش به نظر می رسد بهتر است. هزینه برق بیشتر از ترانسفورماتور است، زیرا برخی انرژی در واحد دیود از بین رفته است. همچنین این امکان وجود دارد که با این دستگاه در مکان هایی که ولتاژ به 180 ولت ممکن است، کار کند.

ترانسفورماتور، با بهترین سوزش قوس و ثبات آن، بنابراین جوش به نظر می رسد بهتر است. هزینه برق بیشتر از ترانسفورماتور است، زیرا برخی انرژی در واحد دیود از بین رفته است. همچنین این امکان وجود دارد که با این دستگاه در مکان هایی که ولتاژ به 180 ولت ممکن است، کار کند.

اینورتر جوشکاری

اصل آنها بر مبنای تبدیل جریان متناوب در ورودی دستگاه به یک ثابت است، و سپس با استفاده از سوئیچ ترانزیستور، ثابت به یک جریان متناوب با فرکانس بالاتر از 50 کیلوهرتز پردازش داده می شود و به ترانسفورماتور فرکانس بالا با اصلاح بعدی منتقل می شود. داده ها  منبع تغذیه دارای ویژگی های پالس خروجی کامل مناسب برای انواع مختلف جوشکاری است. یکنواخت دارای مصرف کم مصرف و راندمان بالا (بیش از 85٪) است، به همین دلیل بارگیری در شبکه چندین بار کاهش می یابد. این دستگاه با عملکردهای مختلف مانند شکل گیری آسان قوس، الکترودهای چسبیده، "شروع گرم" و غیره تامین می شود. اینورتر می تواند با هر نوع الکترود برای تمام نمرات فولاد کار کند.

منبع تغذیه دارای ویژگی های پالس خروجی کامل مناسب برای انواع مختلف جوشکاری است. یکنواخت دارای مصرف کم مصرف و راندمان بالا (بیش از 85٪) است، به همین دلیل بارگیری در شبکه چندین بار کاهش می یابد. این دستگاه با عملکردهای مختلف مانند شکل گیری آسان قوس، الکترودهای چسبیده، "شروع گرم" و غیره تامین می شود. اینورتر می تواند با هر نوع الکترود برای تمام نمرات فولاد کار کند.

حالت های جوشکاری دستی قوس یک مجموعه ای از پارامترهای کنترل جوشکار هستند که شرایط فرایند جوش را تعیین می کنند. انتخاب مناسب و نگهداری این پارامترها در طول فرآیند جوشکاری، کلید اتصال جوش داده شده با کیفیت بالا است.

این پارامترها را می توان به اساسی و اضافی تقسیم کرد.

پارامترهای اصلی حالت جوشکاری قوس:

- قطر الکترود

- اندازه، نوع و قطبیت جریان (مستقیم یا معکوس)

- ولتاژ قوس

- سرعت جوشکاری

- تعداد گذرها

پارامترهای اضافی: مقدار انتشار الکترودها، ترکیب و ضخامت پوشش الکترود، موقعیت الکترود، موقعیت محصول در طی جوشکاری، شکل لبه های آماده شده و کیفیت سلب کردن آنها است.

انتخاب قطر الکترود و انتخاب جریان جوشکاری.

در هنگام کار با جوشکاری قوس دستی، مهمترین پارامتر قدرت جریان جوش است. جریان جوشکاری کیفیت عملکرد جوش و جوشکاری را به طور کلی تعیین می کند.

به طور معمول، توصیه های مربوط به انتخاب قدرت جوش فعلی در کتابچه راهنمای کاربر، که با دستگاه جوش ارائه می شود، داده شده است. اگر چنین دستورالعملی وجود نداشته باشد، قدرت سیم جوش را می توان بسته به قطر الکترود انتخاب کرد. اکثر سازندگان الکترود اطلاعاتی در مورد مقادیر جریان جوش بر روی بسته با الکترودها قرار می دهند.

قطر الكترود بسته به ضخامت فلز جوش داده شده انتخاب شده است. با این حال، به یاد داشته باشید که به عنوان قطر الكترود افزایش می یابد، عرض جوش افزایش می یابد و عمق نفوذ كاهش می یابد یعنی كیفیت جوش خراب می شود. علاوه بر این، سطح جوشکاری بستگی به مکان جوش در فضا دارد. هنگام جوشکاری در یک سقف و یا عمودی، قطر الكترود حداقل 4 میلیمتر توصیه می شود و كاهش مقاومت جریان جوشکاری 10-20 درصد نسبت به مقادیر فعلی استاندارد هنگام كار در حالت افقی.

نوع و قطر جریان.

نوع جریان و قطبش آن بستگی به نوع فلز جوش داده شده و ضخامت آن دارد. هنگام جوش با جریان مستقیم قطب معکوس، گرما بیشتر بر روی الکترود تولید می شود. بر این اساس، قطبش معکوس در هنگام جوش قطعات نازک به منظور جلوگیری از سوزش و هنگامی که جوشکاری فولادهای آلیاژ به منظور جلوگیری از بیش از حد گرم می شود استفاده می شود. در هنگام جوشکاری فولادهای کربن، جریان متناوب مورد استفاده قرار می گیرد، با توجه به کارایی فرآیند.

بیشتر مدرن ماشین آلات جوشکاری، با تصحیح جریان متناوب، جوش ثابت جوش در خروجی تولید می شود. هنگام استفاده جریان مستقیم دو گزینه برای اتصال الکترود و قطعات وجود دارد:

|

جریان مستقیم |

|

|

قطب مستقیم |

قطب معکوس |

| قسمت به کلیپ "+" وصل شده و الکترود به کلیپ "-" | جزئیات به "-"، و الکترود - به "+" |

|

|

ولتاژ سنسور

هنگامی که قدرت جوش جوش تعیین می شود، طول قوس باید محاسبه شود. فاصله بین پایان الکترود و سطح محصول جوش داده شده، طول قوس جوش را تعیین می کند. نگهداری پایدار طول قوس جوشکاری هنگام جوشکاری بسیار مهم است، این امر تا حد زیادی کیفیت کیفیت جوش را تحت تاثیر قرار می دهد. بهتر است از یک قوس کوتاه استفاده کنید که طول آن قطر الکترود را فراتر نگذارد، اما این کار بسیار دشوار است حتی اگر جوشکار تجربه زیادی داشته باشد. بنابراین، طول مطلق قوس به اندازه اندازه گیری می شود که بین حداقل مقدار قوس کوتاه و حداکثر مقدار (بیش از قطر الكترود توسط 1-2 میلیمتر) محسوب می شود.

سرعت جوش

انتخاب سرعت جوش بستگی به ضخامت محصول جوش داده شده و ضخامت جوش دارد. لازم است سرعت جوشکاری را انتخاب کنید به طوری که استوانه جوش با مایع فلزی از الکترود پر شده و با بالا رفتن سطح لبه ها با انتقال صاف به فلز پایه محصول بدون تضعیف و تخریب، بالا برود. مطلوب است سرعت پیشرفت را حفظ کنید به طوری که عرض جوش بیش از 1.5-2 برابر قطر الكترود باشد.

اگر الكترود را به آرامی حرکت دهید، مقدار زیادی از فلز مایع در طول مفصل ایجاد می شود كه در مقابل جوشكاری جوشانده شده و مانع اثر آن بر لبه های جوش می شود، یعنی نتیجه عدم نفوذ و شكل ضعیف است.

ناگهان حرکت سریع الكترود همچنین ممكن است به علت گرمای نامناسب در منطقه كار باعث كاهش نكات شود. و این پس از خنک کردن، تا شکسته شدن تغییر شکل از درزهاست.

ساده ترین روش برای انتخاب سرعت جوشکاری تقریبا به ابعاد کوچک اندازه سیلندر جوش است. در اغلب موارد، استخر جوش دارای ابعاد زیر است: عرض 8-15 میلی متر، عمق تا 6 میلیمتر، طول 10-30 میلی متر. از آن مهم است که اطمینان حاصل شود که استحکام جوش یکنواخت با فلز متبلور پر شده است عمق نفوذ تقریبا بدون تغییر است.