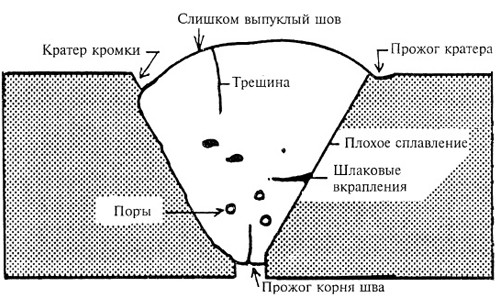

نقص در مفاصل جوش خورده. روش های تشخیص، کنترل و حذف نقص. پری ها و غیر فلزی شامل

امروزه جوشکاری در همه جا برای اتصال قطعات مختلف فلز استفاده می شود. این موفقیت به طور موفقیت آمیزی در صنعت و خصوصی استفاده می شود شرایط زندگی. اتصال دائمی قطعات توسط جوشکاری نامیده می شود. در نتیجه، مناطق مختلف تشکیل می شوند، که با خاصیت خاصی مشخص می شوند. این همه به درجه حرارت بستگی دارد. آنها ممکن است در خواص فیزیکی، شیمیایی و مکانیکی متفاوت باشند. نقص اصلی مفاصل جوش برای مدت طولانی شناخته شده است. آنها باید در فرآیند انجام کار اجتناب کنند.

جوش برای اتصال قطعات فلزی در محیط های صنعتی و خانگی استفاده می شود.

مشخصات و انواع مفاصل جوش

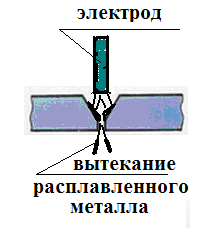

قبل از شروع به صحبت در مورد نقص در مفاصل جوش، ارزشمند است که بیشتر در مورد انواع و ویژگی های اصلی خود صحبت کنید. اصل جوش بسیار ساده است. فلز مذاب یک درز تشکیل می دهد که کریستال می شود. ماده ای که تا حدودی ذوب می شود، منطقه ی همجوشی است. در نزدیکی این ناحیه، یک فلز متمرکز تحت فشار اضافی تشکیل شده است. این ناحیه تحت تاثیر حرارت است. بعد از این فلز اصلی است. ساختار و خواص آن در روند کار تغییر نمی کند.

طبقه بندی جوش ها از طریق موقعیت در فضا.

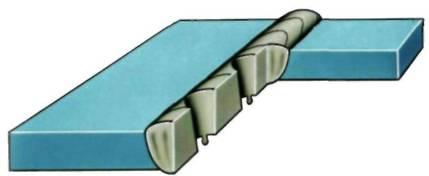

انواع مختلفی از اتصالات جوش وجود دارد. شایع ترین آنها عبارتند از لب به لب، همپوشانی، T شکل و زاویه دار. همه آنها در نصب مواد اولیه، محل شوی متفاوت است. کیفیت درز به طور مستقیم توسط بسیاری از عوامل مختلف تحت تاثیر قرار می گیرد. نقص های داخلی و خارجی می تواند شکل بگیرد. کیفیت درزها به طور مستقیم تحت تاثیر میزان آلودگی فلزات قرار می گیرد.

انواع مختلف اکسید، فیلمهای چرب و غیره وجود دارد. به همین دلیل است که سطوح جوش باید قبل از کار تمیز شوند. به هر حال، در جریان اجرای آنها ضروری است که با اکسید هایی که روی سطح تشکیل شده اند مبارزه کنند. در هر صورت، قدرت اتصال نهایی به طور مستقیم وابسته به عدم نقص است. بعضی از مواقع گاهی اوقات می توانند به عنوان ماده پایه همان قدرت را داشته باشند اما این برای رسیدن به آن بسیار دشوار است.

در نقص در مفاصل جوش

همانطور که قبلا اشاره شد، نقص در مفاصل جوش ممکن است بسیار متنوع باشد. آنها باید در فرآیند کار به یاد بیاورند. اگر فردی از دانش خود در مورد آنها برخوردار باشد، پس قادر خواهد بود قطعاتی را که جوشهای کامل دارند جوش دهد. این چیزی است که ما باید برای آن تلاش کنیم.

جدول انواع اصلی اتصالات جوش.

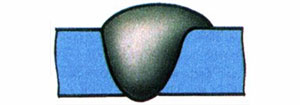

- Undercut این یکی از انواع نقص در مفاصل جوش است. این یک شیار است که در محل همجوشی فلز پایه و درز شکل گرفته است. اغلب این نقص ها زمانی رخ می دهد که حمام بزرگ جوش وجود دارد. قابل درک است که مقدار زیادی از فلز به علت استفاده از شاخص های بزرگ جریان جاری ذوب شده است.

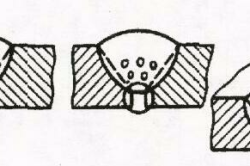

- شناور این نقص با مشخص شدن این واقعیت است که نشتی از مواد جوش بر روی فلز پایه وجود دارد. نقص بسیار ناخوشایند

- ناتمام چنین نقصی در مفاصل جوش ممکن است در مواردی رخ دهد که ذوب ناپذیر فلز پایه در مفاصل عناصر ساختاری شکل می گیرد. این محل اغلب با سرباره پر شده است، که به علت ساختار آن، تخلخل و حفره ها در مفاصل را تشکیل می دهد. این غیر قابل قبول است طراحی بلافاصله خواص خود را از دست می دهد. هنگامی که استفاده می شود جوش قوس، عدم نفوذ می تواند به دلیل استفاده از قدرت فعلی ناکافی رخ دهد. این یکی از خطرناک ترین نقص ها است. این در درجه اول به این واقعیت است که در این محل در طول عملیات بعدی ساختار، اضطراب شروع می شود. این اغلب منجر به نابودی سریع آن می شود. شما می توانید از این نقص خلاص شوید. برای این، نفوذ ناقص تشخیص داده می شود و سپس پوشش در مناطق دشوار انجام می شود.

- ترک این یک تخریب جزئی از مواد در درز و یا در منطقه است که در نزدیکی آن قرار دارد. آنها می توانند به دلایل مختلف تشکیل شوند. اگر ما در مورد فرایند زمانی که فلز هنوز گرم است، ترک ها به عنوان یک نتیجه از کریستالیزاسیون فلز ظاهر می شود. در حالت جامد، انواع تحولات ساختاری نیز می تواند با آن رخ دهد. این دومین دلیل ظهور چنین نقصهاست.

نقص جوش: عدم همجوشی، شکل ناهموار، نفوذ، ترک، فیستول، گرمای بیش از حد.

مکانیزم ترک خوردگی بسیار ساده است. در طی اعدام جوشکاری فلز گرم است پس از حذف منبع گرما، به تدریج شروع به سرد شدن می کند. البته، مناطق بلورزدگی شروع به تشکیل می دهند. آنها شروع به شناور شدن در میان فلزات مذاب می شوند. اگر هیچ میکروزونی وجود نداشته باشد که متابولیسم مواد سرد و گرم را امکان پذیر می سازد، تمام اتصالات جوشکاری حاوی نقص می باشند. با این حال، این اتفاق نمی افتد بنابراین، ما می توانیم فرض کنیم که بالاتر از محدوده بلوری شدن، بیشتر احتمال ظهور ترک های داغ است. کربن به طور مستقیم بر این شاخص تاثیر می گذارد. در اینجا یک رابطه مستقیم وجود دارد. بیشتر کربن در فولاد وجود دارد، دامنه کریستالیزاسیون گسترده تر می شود.

ترک های سرد ممکن است در محل درز تشکیل شوند. هنگامی که مواد به دمای حدود 200-300 درجه سانتی گراد سرد می شود، آنها ظاهر می شوند. آنها ممکن است بلافاصله ظاهر نشوند، که آنها را خطرناک تر می کند. ظهور ترک های سرد با این واقعیت همراه است که تحولات ساختاری مختلف به دلیل تحولات شیمیایی خاصی در مواد رخ می دهد. در اینجا، وابستگی مستقیم به مقدار کربن در ماده وجود دارد. بیشتر از آن، احتمال ابتلا به ترکهای سرد بیشتر است. این تمایل به تشکیل ترکهای سرد و گرم، چنین پارامتری را به عنوان جوش پذیری فلزات تعیین می کند. این پارامتر توانایی به دست آوردن یک جوش داده شده جوش داده شده است که از مواد اولیه متفاوت نیست.

پری ها و غیر فلزی شامل

نقص جوش: دهانه ها، زیرزمین، منافذ، عدم نفوذ، سرباره، سوزاندن.

پوسته ها این نقص اتصالات جوش بسیار رایج است. پری ها حفره هایی هستند که با گاز پر می شوند. آنها می توانند در اندازه های میکروسکوپی باشند و می توانند نقاط چندین میلی متر را در ساختار تشکیل دهند. در این مورد، آنها اغلب در مفاصل درز با مواد اصلی شکل می گیرد. این نقص توسط طیف وسیعی از پارامترها تحت تاثیر قرار می گیرد.

مهمترین آنها غلظت گاز در حمام پخت و پز است. گاز در زمان ذوب آن از فلز خارج می شود. این فرآیند را نمی توان پیشگیری کرد. مونوکسید کربن قادر به حل شدن در غدد نیست، بلکه به صورت حباب آزاد می شود.

موارد غیر فلزی. این نقص از اتصالات جوش داده شده خود را با وارد شدن ورودی های خارجی به ساختار جوش به عنوان یک نتیجه از کار مرتبط است.

جوش در جوش داده شده

انواع مختلفی از چنین افزایشی وجود دارد. به عنوان مثال، سرباره می تواند به عنوان یک نتیجه از تمیز کردن نامناسب مواد مورد نیاز تشکیل شود.

آنها ممکن است از طریق حذف کافی از سرباره در جوشکاری چند لایه ناشی شود. در طول کار، که توسط ذوب انجام می شود، یک ماده در درز تشکیل شده است، که توسط فیزیکی و خواص شیمیایی متفاوت از فلز پایه در این رابطه، چنین نقص هایی نیز ممکن است شکل بگیرد. ورودی های خارجی می توانند بسیار متنوع باشند.

نقص ها را مطالعه کنید

نقص جوش - حفره ها، این پر شدن حفره ها با گازها.

البته، اگر نقص در اتصالات جوش داده شده وجود داشته باشد، آنها باید مورد مطالعه قرار گیرند. برای انجام این کار، اغلب تحلیل ماکرو مورد استفاده قرار می گیرد. این بستگی به این دارد که ساختار فلز با استفاده از چشم غیر مسلح یا یک ذره بین مورد مطالعه قرار می گیرد. بر خلاف تجزیه و تحلیل میکروسکوپی، تجزیه و تحلیل کلان اجازه نمی دهد که ساختار مواد مناسب را مطالعه کنید. وظیفه اصلی آن کنترل کیفیت قطعات در طی فرایند جوشکاری است. این اجازه می دهد تا شما را به تعیین نوع شکست، ساختار فیبر، نقض ساختار جامد و غیره. برای انجام چنین تحلیلی، لازم است که بخشی تحت مطالعه را با عناصر خاصی که بر روی دستگاه های سنگ زنی پردازش شده اند، بچرخانیم. این نمونه macrosection نامیده می شود. در سطح آن نباید هیچ گونه بی نظمی یا ورودی های خارجی، از جمله نفت باشد.

تمام نقص هایی که در بالا توضیح داده شد، می توانند با استفاده از تحلیل ماکرو مورد بررسی و شناسایی قرار گیرند.

برای شناسایی ساختار مواد، روش های رایج ترین استفاده از اچینگ سطحی است.

انواع جریان در درز.

این روش برای فولادهای کربن کم و متوسط مناسب است. ماکروشلیف که پیش از آن آماده شده است، باید در قسمت واکنش با بخشی که آنالیز می شود غوطه ور شود. در عین حال سطح آن باید با الکل تمیز شود. در نتیجه تعامل عناصر، یک واکنش شیمیایی اتفاق می افتد. این اجازه می دهد تا شما را به جای مس از راه حل. جایگزینی مواد وجود دارد. مس روی سطح پروب ذخیره می شود. مکان هایی که مواد اصلی به طور کامل با مس پوشش داده نمی شوند، لعاب داده می شوند. این مکان ها و نقاط ضعف دارد. پس از آن، نمونه از محلول آبی حذف می شود، خشک می شود و تمیز می شود. تمام این اقدامات باید با بیشترین سرعت ممکن انجام شود تا واکنش اکسیداسیون رخ ندهد. در نتیجه، ممکن است مناطقی را شناسایی کنید که مقدار زیادی از کربن، گوگرد و مواد دیگر وجود دارد.

اچینگ کردن مناطق حاوی این مواد یکسان نیست. کربن و فسفر زیاد در کجا وجود دارد، مس روی سطح به شدت آزاد می شود. در اینجا حداقل درجه حفاظت از فلز است. به عنوان یک نتیجه، این مکان ها به شدت تکه تکه شده است. در نتیجه واکنش، این مناطق در یک رنگ تیره تر رنگ می شوند. بهتر است از این روش برای فولادهای حاوی حداقل کربن استفاده شود. اگر خیلی زیاد باشد، مس از سطح نمونه بسیار دشوار خواهد بود.

![]()

انواع خرابکاری در درزها.

روشهای دیگری برای تحلیل بزرگ ساختار مواد در یک جوش داده شده وجود دارد. به عنوان مثال، اغلب روش عکسبرداری برای تعیین مقدار گوگرد استفاده می شود. کاغذ عکس در حالی که مرطوب و نگهداری شده در نور برای مدتی است. پس از آن، بین ورق کاغذ فویل خشک می شود. راه حل که در ابتدا قرار داده شده حاوی مقدار معینی از اسید سولفوریک است. سپس، البته، این مقاله به طور مساوی بر روی بخش کلان قرار می گیرد.

این باید با یک غلتک فلزی شود تا تمام تغییرات آن کاملا حذف شود. تمام حباب های هوا که ممکن است بین کاغذ عکاسی و فلز باقی می ماند باید کاملا حذف شوند. فقط در این مورد، مطالعه، هدفمند خواهد بود. این باید در حدود 3 تا 10 دقیقه در این موقعیت نگهداری شود. زمان بستگی به ضخامت اولیه پروب و سایر عوامل دارد.

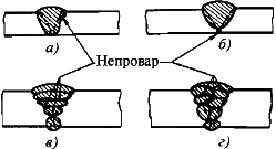

انواع نپرواروف

گنجاندن گوگرد، که در فلز جوش قرار دارد، لزوما با اسید است که روی سطح کاغذ عکس گذاشته شده است واکنش نشان می دهد. در محفظه انتشار هیدروژن سولفید، یک ماده تشکیل می شود که به نام امولسیون عکس نامیده می شود. نقاط سولفید نقره ای که در اثر واکنش تشکیل می شوند، به طور واضح توزیع گوگرد در فلز نشان می دهد.

مطمئنا این مناطق در کاغذ مشاهده خواهند شد. کاغذ عکس که برای آزمایش مورد استفاده قرار گرفت باید شسته شود و سپس در محلول هیپوسولفیت نگهداری شود. پس از آن، دوباره در یک مایع شسته شده و خشک شده است. در صورتی که جذب فلوراید در جوش وجود داشته باشد، قطعا آنها را به صورت تکه های رنگی تیره می بینند.

خلاصه

بنابراین، در حال حاضر روش های زیادی برای شناسایی نقص در مفاصل جوش وجود دارد. همه آنها یک هدف خاص دارند. هر روش به شما اجازه می دهد تا ببینید که چقدر در ساختار درز حاوی یک یا چند ماده دیگر است که می تواند بر ساختار آن تأثیر منفی داشته باشد.

به علاوه روش های تجزیه و تحلیل کلان، اخیرا روش های میکرو تجزیه و تحلیل اغلب معرفی می شود. آنها هدف مشابهی با موارد قبلی دارند. با این حال، علاوه بر این اجازه می دهد تا مطالعه ساختار مواد. در اینجا کار در سطح مولکولی ساختار شبکه کریستال انجام می شود.

به نقص های داخلی مفاصل جوش شامل منافذ، سرباره، همجوشی ناقص، عدم همجوشی و ترک ها می شوند.

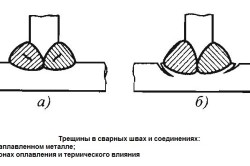

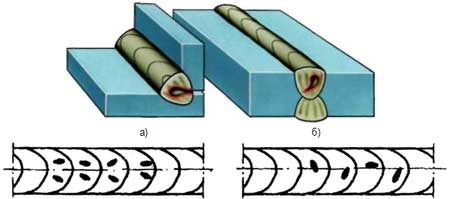

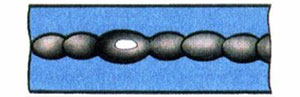

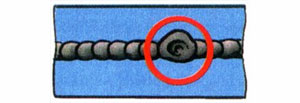

پری ها - نقص در جوش های جوش داده شده به شکل یک حفره گرد و پر از گاز (شکل 8). قطر بینی در جوش به عنوان یک نتیجه از این واقعیت است که گازهایی که در مایع فلزی حل شده اند، زمان لازم برای فرار به اتمسفر قبل از اینکه سطح جوش سخت شود، به نظر نمی رسد. پری ها شلاق را از بین می برد و قدرت مکانیکی آن را کاهش می دهد. دلایل تشکیل حفره ها: آلودگی لبه های فلز جوش داده شده است؛ استفاده از الکترودهای رطوبت، شار مرطوب؛ حفاظت کافی از جوش در هنگام جوشکاری در دی اکسید کربن؛ افزایش سرعت جوش، جوش با افزایش طول قوس؛ عدم همگرایی قطب فعلی. هنگام جوشکاری در دی اکسید کربن، و در بعضی موارد، و هنگامی که جوشکاری تحت شار در جریانات بالا، از طریق منافذ تشکیل می شود - به اصطلاح فیستول.

شکل 8. ماهیت تخلخل در فلز جوش:

a - تخلخل یکنواخت؛ ب - انباشت منافذ؛ در - زنجیره ای از منافذ.

اندازه منافذ داخلی به صورت قاعدهی دارای قطر 0.1 تا 2 میلی متر و گاهی بیشتر است. پوره ها به سطح می رسند جوش جوششاید بیشتر باشد

تخلخل یکنواخت (به شکل 8، الف) معمولا با عوامل مداوم عمل می کند: آلودگی فلز پایه بر روی سطوح جوش داده شده (زنگ، روغن و غیره)، ضخامت پوشش الکترود غیر ثابت و غیره

انباشت منافذ (به شکل 8، ب) با آلودگی موضعی، همچنین نقض صحت پوشش الکترود، جوشکاری در ابتدای درز، شکستگی قوس یا تغییرات تصادفی در طول آن دیده می شود.

زنجیرهای منافذ (شکل 8، الف) در شرایطی ایجاد می شود که محصولات گازسوز در طول محور جوش در طول تمام طول آن نفوذ می کنند (هنگام جوشکاری در برابر زنگ زدگی، نشت هوا از طریق شکاف بین لبه ها، ریشه جوش با الکترود های با کیفیت پایین).

منافذ تک به علت عامل عوامل تصادفی (نوسانات ولتاژ در شبکه و غیره) بوجود می آیند. بیشترین احتمال وقوع منافذ در هنگام جوشکاری آلومینیوم و آلیاژهای تیتانیوم، به میزان کمتر - هنگام جوشکاری فولاد.

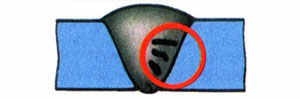

فیستول نقصی است که در شکل حفره لوله ای در فلز جوش تشکیل شده به علت انتشار گاز در طی فرآیند جوشکاری (شکل 9). شکل و موقعیت فیستول بستگی به حالت جامد شدن و نوع گاز دارد. معمولا فیستول انباشته می شود و توسط "چرک" توزیع می شود

به طور معمول، فیستول ها هنگامی رخ می دهد که جوشکاری جوش در جاهای مختلف فضایی متفاوت از پایین باشد. دلیل تشکیل فیستول این واقعیت است که نیروی بالابر نمیتواند از طریق فلز جوش خارج شود.

فیستول نقص غیر قابل قبول است، در حالی که تمرکز کننده های استرس در جوش است.

از آنجا که نقص در داخل جوش وجود دارد، نشانه های خارجی حضور آن وجود ندارد. فیستول ها می توانند مانند سونوگرافی، رادیوگرافی و دیگر موارد تشخیص داده شوند.

شکل 9. فیستول در فلز جوش:

a - در جوش گوشه ای؛ ب - در جوش شلنگ؛

c، d - مکان معمولی فیستول مفاصل جوش داده شده.

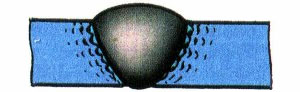

افزودنی های سرباره در فلز جوش (شکل 10) حجم کم پر از مواد غیر فلزی (سرباره، اکسید) هستند. احتمال شکل گیری ورودی های سرباره به طور عمده توسط نام تجاری تعیین می شود الکترود جوشکاری. در هنگام جوشکاری با الکترودهای با پوشش نازک، احتمال شکل گیری ورودی های سرباره بسیار زیاد است. هنگام جوشکاری با الکترودهای با کیفیت بالا که سرباره زیادی تولید می کنند، فلز مذاب در حالت مایع دیگر طول می کشد و افزودن غیر فلزی زمان به شناور شدن روی سطح آن است و در نتیجه اشباع شدن سوراخ با افزودن سرباره کمی می شود.

Inclusions سرباره می تواند به ماکروسکوپیک و میکروسکوپیک تقسیم شود. ماکروسکوپی دارای شکل کروی و مستطیلی در شکل "دم" دراز است.

این اتصالات به دلیل تمیزکاری ناشی از لبه های جوش از مقیاس و سایر آلاینده ها و اغلب به علت تخلیه های داخلی و ضخیم شدن سطح سرباره اولین لایه های درزهای چند لایه قبل از جوش بعدی، شکل می گیرد (شکل 10).

شکل 10. ورودی های سرباره در امتداد لبه در یک لایه چند لایه.

افزودن سرباره در جوش جوش ناشی از ضخیم شدن فلز جوش داده شده، الکترود با کیفیت ضعیف و انتخاب اشتباه حالت جوشکاری است. افزودن سرباره باعث کاهش کارآیی جوشکاری می شود، بنابراین محل معیوب کاهش می یابد و مجددا دم می شود.

افزودنی های سرباره (با توجه به اندازه مشخصی که بسته به شرایط فنی تعیین می شود)، نقص های غیر قابل قبول، کنسانتره تنش در جوش و ضعف بخش کاری آن و کاهش قابلیت اطمینان عملیات محصول محسوب می شوند.

افزودن سرباره در جوش ممکن است نشانه های خارجی حضور خود را نداشته باشد. امکان تشخیص ورودی های سرباره به وسیله روش های غیر مخرب تست مانند آزمایش اولتراسوند، نظارت رادیوگرافی و سایر موارد وجود دارد.

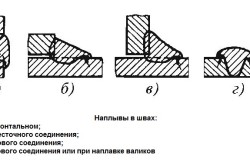

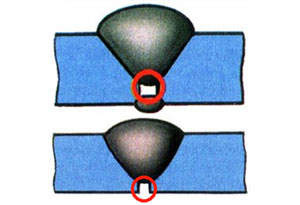

نشت ها به علت عدم ذوب شدن سطوح یا لبه های مهره هایی که قبلا ساخته شده اند، نقص هایی در شکل غیر همجوشی محلی در یک جوش داده شده است (شکل 11).

شکل 11. عدم نفوذ: a - در امتداد لبه با فلز پایه؛ ب - در ریشه شاخه؛ در - بین لایه های فردی؛ د - بین غلطک

نشت ها (شکل 11، a) در شکل غیر همجوشی فلز پایه با فلز جوش، یک لايه ی بین دو لايه ی اکسید و در بعضی موارد یک لايه ی بین ذرات سخت بین فلز پایه و فلز جوش است.

دلایل تشکیل نفوذ فقیر عبارتند از:

- تمیز کردن ناخالصی لبه های جوش داده شده از مقیاس، زنگ، رنگ، سرباره، روغن و سایر آلاینده ها؛

- سرگردان یا انحراف از قوس تحت تاثیر میدان مغناطیسی (انفجار مغناطیسی)، به ویژه هنگامی که در جوشکاری جریان مستقیم;

- الکترود های ساخته شده از مواد ذوب پایین (هنگام ساخت جوش با چنین الکترود، فلز مایع به سمت لبه های جوش غیرمستقیم جریان می یابد)؛

- سرعت جوشکاری بیش از حد، که در آن لبه های جوش داده شده، زمان لازم برای ذوب شدن را ندارند.

- جابه جایی قابل توجهی از الکترود در جهت یکی از لبه های جوش داده شده است، در حالی که فلزی مذاب به لبه دوم بدون لبه جریان می یابد، پوشش عدم نفوذ؛

- کیفیت نامطلوب فلز پایه سیم جوش، فلو، الکترود، و غیره؛

- کار بد تجهیزات جوشکاری - نوسانات برق جریان جوشکاری و ولتاژ قوس در طی جوشکاری؛

دلایل تشکیل جوش ناقص در ریشه نخ (به شکل 11، ب)، علاوه بر موارد فوق، ممکن است عبارتند از: زاویه نامناسب کافی؛ بزرگی زیاد لرزان؛ شکاف کوچک بین لبه های قطعات جوش داده شده. یک مقطع بزرگ سیم الکترود یا پرکننده ای که در جفت مشترک قرار دارد، که به شدت ذوب فلز پایه را پیچیده می کند.

فقدان نفوذ بین لایه های فردی (به شکل 11، c، d) به دلایل زیر رخ می دهد: به علت شل ناقص حذف شده توسط استفاده از غلتک قبلی، که ممکن است به علت مشکل حذف آن و یا بی دقتی جوشکار ممکن است؛ خروجی ناکافی حرارت (جریان کم، قوس بیش از حد طولانی یا کوتاه).

نشت ها نقص غیر قابل قبول هستند و در عین حال قابلیت اطمینان عملیاتی محصول را نیز کاهش می دهند.

جوش های لوله کشی نشانه هایی از حضور آنها ندارند. امکان تشخیص عدم نفوذ با روشهای غیر مخرب تست مانند آزمایش اولتراسوند، نظارت رادیوگرافی و سایر موارد وجود دارد.

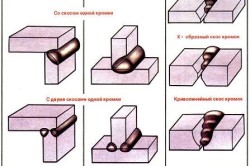

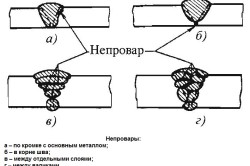

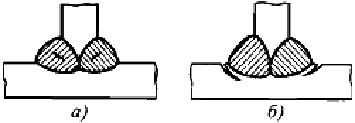

Cracks - تخریب محلی جزئی از جوش داده شده در شکل شکسته (شکل 12).

شکل 12. ترک های در جوش داده شده مفاصل و درز: a - در فلز جوش؛ ب - در منطقه همجوشی و منطقه آسیب دیده.

ترکها به ترکهای داغ و ترکهای سرد تقسیم می شوند.

ترک های داغ در نتیجه اثر نیروی تنش جوشکاری در امتداد مرزهای کریستال شسته شده توسط یوتکتیک ذوب پایین ذوب می شوند.

ترکهای سرد در نتیجه شکستن بلورهای شکننده در ناحیه گرما تحت عمل تنش جوشکاری تشکیل می شوند.

فرآیند ترک:

ترک های داغ در نتیجه تنش های کششی که در هنگام خنک کردن یک جوش داده شده رخ می دهند. ترک در منطقه آسیب دیده و یا در فلز پایه ترک های سرد و خاموش شدن، هیدروژن یا منشا مخلوط است.

عوامل زیر به تشکیل شکاف کمک می کند:

- بالا جوشکارینتیجه حاصل از کریستالیزاسیون؛

- افزایش استحکام ساختار جوش داده شده؛

- نقض شرایط جوشکاری (جوشکاری بدون گرمایش) و درمان حرارتی از نمرات فولاد فردی؛

- شکل شلاق نامنظم به دلیل عدم انطباق با حالت جوشکاری؛

- مقدار کربن در فلز پایه افزایش یافته است

- خنک سازی سریع ساختار.

- جوشکاری در دمای پایین؛

- تجمع بیش از حد از درز برای تقویت ساختار (استفاده از لنت ها، و غیره)، به عنوان یک نتیجه از افزایش استحکام جوشکاری، که به تشکیل ترک در جوش داده شده کمک می کند؛

- وجود نقص های دیگر در مفاصل جوش که متمرکز کننده های استرس هستند تحت عمل ترک هایی که شروع به رشد می کنند؛

- ترک های در فلز پایه بوسیله چرخه حرارتی جوشکاری شکل می گیرد.

یک عامل مهم در ایجاد ترکهای داغ (HT) آلودگی فلز پایه و پرکننده با ناخالصی های گوگرد و فسفر است.

ترک های سرد (CT) در حضور اجزای نوع مارتنزیتی و بیانیتی شکل می گیرند، غلظت هیدروژن پراکنده در ناحیه خالص سازی ترک ها و تنش های کششی نوع اول.

ترک ها خطرناک ترین نقص ها هستند و تحت تمام اسناد قانونی و فنی موجود (NTD) غیرقابل قبول هستند، زیرا تحت عمل بارهای کاری آنها یک تمرکز کننده استرس و مرکز شکست ساختاری هستند.

ترکیبات فلزی . در عمل، شایع ترین تنگستن در هنگام جوشکاری آلومینیوم. آنها معمولا زمانی رخ می دهند جوشکاری قوس آرگون الکترود تنگستن. در عین حال، ناپایداری لحظه ای قوس و ظهور ترکیبات اکسید همزمان با ترکیبات تنگستن مشاهده می شود. درجهای تنگستن می تواند در داخل درز و در سطح مفاصل در قالب فشرده قرار گیرد. هنگامی که تنگستن به یک حمام مایع می آید، معمولا به پایین حمام فرو می رود. تنگستن در آلومینیم نامحلول است و دارای تراکم زیادی است. اشعه ایکس تصاویری شفاف از تنگستن را ارائه می دهد. به عنوان یک قاعده، تنگستنها در مکانهایی قرار دارند که کمان شکسته است، در حالی که تنگستن در انتهای دهانهها تجمع مییابد، جایی که ترکها اغلب شکل میگیرند.

گنجاندن تنگستن در جوش به عنوان یک قاعده، نشانه های خارجی حضور آنها را نشان نمی دهد. تشخیص تنگستن می تواند آزمایش غیر مخرب باشد. بهترین روش برای تشخیص گنجاندن تنگستن باید مورد توجه قرار گیرد

DEFECTS OF WELDED CONNECTIONS

نقص اتصالات جوش به علت حالت های نامناسب جوش و عدم انطباق با تکنولوژی برای انجام جوش شکل می گیرد. نقص اصلی اتصالات جوش داده شده در جدول آمده است. 3C

برگه 3C

|

نام |

تعریف |

|

|

مایع جوشکاری |

||

|

قطع کردن |

Undercut - نقص در شکل یک حفره در طول خط همجوشی جوش با فلز پایه است. قوس بلند؛ جابجایی بیش از حد الکترود در جهت دیواره عمودی (هنگام جوش ورق جوش). |

|

|

زمان در شستشوی مفتول

|

وقت آن رسیده است -نقص جوش در قالب یک حفره گرد با گاز پر شده است. علل نقص: - فشرده سازی سریع فلز گازی اشباع شده گاز که در آن گازهای آزاد به زمان فرار به اتمسفر نمی رسند (سرد شدن سریع جوش داده شده)؛ سرعت جوش بیش از حد که حفاظت از گاز حمام فلز مایع را نقض می کند. افزایش رطوبت در پوشش الکترود، شار، گازهای محافظ؛ وجود خاک (مقیاس، زنگ، روغن، رنگ) بر روی لبه های فلز پایه و سطح سیم جوش |

|

|

فیستول در جوش داده شده

|

فیستول در جوش- نقص در شکل یک شیار شکل قیف در جوش. علل نقص: دامنه وسیع نوسان الکترود؛ گرما از فلز پایه؛ افزایش رطوبت در پوشش الکترود، شار، گازهای محافظتی. |

|

|

بدون ملاقات

|

بی نظیر - عدم اتصال بین فلز جوش و فلز پایه و یا بین مهره های جوش فردی. علل نقص: تمیز کردن فلز ضعیف از خاک (مقیاس، زنگ، روغن، رنگ)؛ طول قوس طولانیتر سرعت جوشکاری بالا |

|

|

INCOMPLETE

|

عدم نفوذ- نقص در شکل عدم همجوشی در یک جوش داده شده به علت ذوب ناقص لبه ها یا سطوح از دانه های جوش قبلی ساخته شده است. علل نقص: تمیز کردن فلز ضعیف از خاک (مقیاس، زنگ، روغن، رنگ)؛ منبع برق ناکافی گرما (جوش جوش پایین، دمای شعله کم)؛ سرعت جوش بالا؛ طول قوس طولانیتر زاویه کم عمق مقدار زیادی از تمیز کردن؛ شکاف کوچک بین لبه ها؛ جابجایی و تحریف لبه های جوش انتخاب قطب اشتباه برای این درجه الکترود. |

|

|

انجماد شستشو

|

ترکیب جوش سرباره- نقص در شکل سرباره در جوش علل نقص: تمیز کردن خاک سطحی از سرباره در طی جوشکاری چند لایه؛ ذوب نامناسب پوشش الکترود؛ جوش پایین جوش؛ سرعت جوشکاری بالا |

|

|

شناور |

جوش داده شده به جوش داده شده- نقص در شکل نشت فلز جوش بر روی سطح فلز پایه یا غلتک قبلی ساخته شده بدون اتصال به آن. Sagging اغلب هنگامی شکل می گیرد که جوش های افقی در یک سطح عمودی و جوشکاری در یک موقعیت عمودی جوش داده شود. علل نقص: مقدار بالا از منبع منبع حرارت (جریان جوش بالا، درجه حرارت شعله بالا)؛ قوس بلند؛ شیب ناقص الکترود برای محصول در هنگام جوشکاری "در حال افزایش" و "در نزول" در یک موقعیت عمودی؛ آماده سازی لبه های نا مناسب هنگام جوشکاری ورق های افقی در یک سطح عمودی. |

|

|

خرابکاری

|

ترکجوش داده شده نقص جوش داده شده در شکل شکاف در جوش و (یا) مناطق مجاور. ترک های سرد -شکستگی بین کریستالی شکننده در منطقه جوش و جوش نزدیک جوش داده شده جوش داده شده در دماهای پایین (معمولا پس از جوش داده شده مفصل کاملا سرد شده است). علل نقص: شکل گیری سازه های خنک کننده با توجه به میزان خنک کننده ی جوش داده شده، افزایش محتوای هیدروژن diffusion-mobile در جوش به علت کیفیت ضعیف مواد جوشکاری از آلودگی و حفاظت ضعیف جوش داده شده از اتصال جو از اثر جو؛ ولتاژ جوش بزرگ ترک های داغ -خرابی بین کریستالی شکننده بین فلز جوش و منطقه آسیب دیده که در حالت جامد مایع در پایان کریستالیزاسیون، و همچنین در حالت جامد در دمای بالا در نتیجه تغییر شکل های بین دانه ای رخ می دهد. علل نقص: تعداد زیادی از ناخالصی های مضر (گوگرد و فسفر) در جوش و جوش داده شده فلزی؛ ولتاژ جوش بزرگ |

|

|

سوختن و گرما

|

سوختن - اکسیداسیون و ذوب شدن مرزهای دانه، که ارتباط بین آنها را قطع می کند. یک نوع ازدواج نادرست است گرم شدن با افزایش شدید اندازه دانه مشخص شده است، که باعث کاهش پلاستیکی فلز می شود. علل نقص: مقدار بالا از منبع منبع حرارت (جریان جوش بالا، درجه حرارت شعله بالا)؛ انتقال حرارت بیش از حد به آرامی (سرعت جوش کم)؛ |

|

|

جوش خورده

|

فرسودگی جوش- نقص در قالب سوراخ از طریق جوش، ناشی از نشت بخشی از فلز استخر جوش. علل نقص: مقدار بالا از منبع منبع حرارت (جریان جوش بالا، درجه حرارت شعله بالا)؛ انتقال حرارت بیش از حد به آرامی (سرعت جوش کم)؛ شکاف بزرگ بین لبه های جوش مقدار کمی لبه های خالی؛ پیش بارگذاری بد به ریشه بالشتک شفت و یا پوشش مسی. |

|

|

فشار جوشکاری |

||

|

جوش نقطه جوش و جوش |

||

|

عدم نفوذ- غلظت یا قطر کوچک هسته بازیگران. |

علل نقص: افت ولتاژ منبع تغذیه شبیه سازی جریان از طریق نقاط همسایه یا مخاطبین تصادفی؛ فشار بزرگ؛ زمان جوشکاری کوتاه |

|

|

چلپ چلوپ فلز- خروج بخشی از فلز مذاب از منطقه جوشکاری |

علل نقص: تمیز کردن ضعیف قطعات یا الکترود؛ فشار کم؛ جریان جوشکاری بالا؛ زمان جوشکاری بزرگ |

|

|

سوختن |

علل نقص: آلودگی سطحی قابل توجه آلودگی سطح الکترودهایی؛ کاهش فشار. |

|

|

ترک |

علل نقص: تغییر شکل آزاد قطعات کم فشار دادن |

|

|

غرق و تخلخل |

علل نقص: فشار کم؛ آلودگی سطح فلز؛ چلپ چلوپ با بیش از حد هسته. |

|

|

تماس با جوش جوشکاری |

||

|

نشت، ترک، پوسته |

علل نقص: حرارت ناکافی در طی reflow؛ پیش نویس کافی ذوب متناوب قبل از پیش نویس |

|

|

گرم شدن، فرسودگی |

علل نقص: نرخ انباشته کم. |

|

کنترل مفاصل جوش.

اتصالات جوش برای تعیین انحرافات احتمالی از الزامات فنی برای این نوع محصول آزمایش می شوند. نقص های خارجی توسط معاینه خارجی تشخیص داده می شود داخلی - اولتراسونیک یا اشعه ایکس. اگر کیفیت انحراف از هنجارهای مجاز نباشد، کیفیت در نظر گرفته می شود.

رفع نقص های جوشکاری

نقص های جوش کنترل شده که با مشخصات مشخص نمی شوند، شناسایی می شوند، باید حذف شوند، و اگر این امکان پذیر نباشد، محصول رد می شود.

در سازه های فولادی، حذف جوش های معیوب توسط برش پلاسما یا برش و سپس با پردازش بعدی توسط محافل سایشی انجام می شود. سپس نقص جوش داده می شود. تمام اصلاحات مفاصل جوش داده شده باید با استفاده از تکنولوژی مشابه و همان موادی که در هنگام استفاده از درز اصلی استفاده می شود، انجام شود.

غلطک ها و سایر ناهنجاری های شکل درز توسط ماشینکاری درز در طول کل، تصحیح می شوند و از کمینه شدن سطح مقطع کامل جلوگیری می شود.

اشکال اصلاح شده تحت بازرسی مجدد قرار می گیرند، با توجه به روش هایی که مورد نیاز برای این نوع جوش داده شده است.

- نقص های خارجی، ترک

- چسب جوش چیست؟

- زیرزمین: ویژگی ها

- فرسودگی چیست؟

- مشکلات دیگر

وقتی عدم انطباق با شرایط فنی وجود دارد، نقص جوش وجود دارد. در این مورد، بدتر شدن اتصالات جوش وجود دارد.

دوخت بسیاری از خصوصیات مثبت را از دست می دهد، از جمله:

- مکانیکی

- تنگی:

- تداوم

نقص در جوش ممكن است دلایل مختلفی داشته باشد:

- جوش پذیری ضعیف قطعات؛

- کیفیت الکترود؛

- شار

- حالت جوشکاری؛

- شرایط جوش

- تناقض تکنولوژی

بسته به محل نقص در درز تقسیم به:

- خارجي؛

- داخلی

نقص اتصال جوشکاری مشخصات محصول خاصی را تحت تاثیر قرار می دهد:

- قدرت؛

- فرم؛

- عمق مکان

نقص های جوش آسیب دیده با خطوط تیز خطرناک در نظر گرفته شده است. نقص جوشکاریگرفتن شکل های گرد تقریبا بی ضرر است. عمق نقص تاثیر مستقیمی بر شاخص استحکام باند دارد.

هنگامی که ساختارهای مهم جوش داده می شوند، نقص جوش نباید عمیق تر از 8٪ ضخامت قطعه کار باشد. خطرناک ترین نقص جوش است که با توجه به نیروی کششی زاویه 90 درجه است. نقص هایی که در زاویه کم به نیروی اصلی قرار دارند، خطر کمتری دارند.

به همین دلیل قدرت جوش شروع به سقوط زمانی که شکاف در جوشکاری شکل می گیرد. و بزرگترین منفی ها ترک های داغ هستند، زمانی که آنها در امتداد محور شفت رخ می دهند. غفلت و ناتوانی عمق زیاد.

نقص های خارجی، ترک

![]()

این به طور عمده مربوط به ارتفاع درز و عرض آن است. دلایل اصلی عبارتند از:

- لبه بد شکاف تشکیل شده است که باید با فلز مذاب پر شود.

- حرکت الكترود متناوب بود، در نتيجه جوش در ارتفاع متفاوت بود. عرض آن تغییر می کند، و این همه در تمام طول مشاهده می شود.

- نادیده گرفتن شرایط تکنولوژیک

وقتی چنین نقصی رخ می دهد، درزها بد می شوند. از آنجا که انقباض ناهموار جوش، ظهور تغییر شکل، تشکیل استرس وجود دارد. نقص می تواند توسط بازرسی بصری و با یک قالب خاص شناسایی شود. این نقص جوش را می توان با جوشاندن، حذف فلزات اضافی از بین برد.

ترک های خارجی به موارد زیر تقسیم می شوند:

- طولی

- عرضی

جوش در جوش می تواند در جوشکاری و قطعه کار پیدا شود. در قسمتهای خود، آنها در نزدیکی منطقه آسیب دیده قرار دارند. علل اصلی ترک:

- ولتاژ؛

- نقض ساختار ماده زمانی که اتصال توسط جوش ساخته شده است؛

- محتوای فسفر بالا؛

- در معرض هیدروژن

بازگشت به محتویات

چسب جوش چیست؟

Crack آموزش و پرورش است. بخیه متناوبناشی از عمل مکانیکی، خنک کننده سریع است. این نقص ممکن است به صورت میکروارگانیسم باشد. شما می توانید آن را با دستگاه های نوری خاص که 50 برابر افزایش یافته است پیدا کنید.

ترک های طولی می تواند دیده شود:

- در بند؛

- در مواد؛

- در مکان های همجوشی.

ترک های پنهانی به دلیل ظهور استرس زیاد رخ می دهند. آنها بسیار با مراحل مشابه هستند. اساسا چنین نقص جوش داده شده جوش داده شده است. ظهور ولتاژ بالا در اغلب موارد سبب عدم تطابق با تکنولوژی جوشکاری می شود.

ترک های طولی به چندین گروه تقسیم می شوند:

- ترک های داغ هنگام جوشکاری علت وقوع آن به علت آسیب رساندن به حرارت بالا در آلیاژهاست.

- سرد ظاهر می شود زمانی که فلز شروع به آهسته فروپاشی.

ترك هاي عرضي معمولا عمود بر محور جوش هستند. تشخیص در قطعه کار، در زمینه نفوذ درجه حرارت.

ترک های شعاعی در یک نقطه شروع می شوند و در جهت های مختلف متفاوتند. نام دوم - "ستاره" دریافت کرد. واقع در ناحیه ترک های عرضی.

جایی که قوس از سطح سوراخ خارج می شود، یک حفره به نظر می رسد، به اصطلاح ترک در دهانه. این اتفاق می افتد:

- طولی

- عرضی

- ستاره دار

بازگشت به محتویات

زیرزمین: ویژگی ها

اغلب در طول فرآیند جوشکاری دیده می شود. یک حفره وجود دارد که در آن اتصال با فلز پایه متصل می شود.

از آنجایی که به دلیل ظهور پائین، ضخامت آن کاهش می یابد، قدرت خود را از دست می دهد. زیرزمین خطرناک هستند، زمانی که آنها عمدتا به تنش های کاری است که به وجود آمده اند.

ظاهر این تخفیف با ولتاژ بالا قوس همراه است و جوشکاری با افزایش سرعت انجام می شود.

در این مورد، یک لبه نفوذ عمیق تر می شود، فلزی مذاب شروع به جریان در امتداد یک صفحه افقی می کند. مقدار این ذوب برای پر کردن شیارها کافی نیست.

هنگامی که جوش های گوشه ای پخته می شوند، وقوع تخریب ها با جابجایی الکترود به سمت دیوار عمودی همراه است. به عنوان یک نتیجه، فلز گرما بسیار شدید، شروع به ذوب و جریان به سطح افقی.

شکل گیری زیر بغل های موم لب به همراه عرضه جریان بزرگ و محل اشتباه افزودنی است.

ترک های شکسته زمانی که زاویه های بزرگ ساخته می شوند، منجر به تخریب می شوند. چنین نقص قابل توجهی است و نیازمند پرشدگی کامل است.

اگر تخریب ها کوتاه باشند و عرض سوراخ تنها 5٪ تضعیف می شود، ساختار بارهای ایستا دارد، بیش از حد لازم نیست. وجود تخلیه در ساختارهای تحت فشار بالا ممنوع است.

به دلایل مختلف، مفاصل جوش ممکن است دارای نقایصی باشند که بر قدرت آنها تاثیر می گذارد. تمام انواع نقص های درز به سه گروه تقسیم می شوند:

- خارجی، مهمترین آنها عبارتند از: ترک ها، زیرزمینی، هجوم، دهانه ها؛

- داخلی، که اغلب آنها را رعایت می کند: تخلخل، نفوذ ناقص و غیر قابل نفوذ؛

- از طریق - ترک، سوزش

علل نقص ها می توانند شرایط مختلفی باشند: کیفیت پایین فلز جوش، تجهیزات ضعیف یا ضعیف، انتخاب اشتباه مواد جوشکاری، نقض تکنولوژی جوشکاری یا انتخاب اشتباه، شرایط نامناسب جوشکار.

نقص عمده جوش، ویژگی های آنها، علل و راه حل ها

ترک. این ها خطرناک ترین نقص های جوشکاری هستند که می تواند تخریب تقریبا لحظه ای ساختارهای جوش داده شده را با عواقب وحشتناک ترین منجر شود. ترک ها در اندازه (میکرو و میکرو تراک) و زمان وقوع (در طول یا بعد از جوشکاری) تفاوت دارند.

شایع ترین علت ایجاد ترک ها عدم مشاهده تکنولوژی جوشکاری (به عنوان مثال، محل نامناسب جوش، منجر به کاهش استرس)، انتخاب اشتباه مواد جوشکاری، خنک سازی سریع ساختار است. مقدار بالای کربن در جوش و ناخالصی های مختلف - سیلیکون، نیکل، گوگرد، هیدروژن، فسفر - همچنین به ظاهر آنها کمک می کند.

اصلاح یک ترک شامل حفاری از آغاز و پایان آن، به منظور حذف انتشار بیشتر، برش (برش یا برش) و آبجو را حذف کنید.

زیرزمین. زیراب ها عبارتند از افقی (شیارها) در نقطه انتقال از "جوش پایه فلزی جوش". زیراب ها کاملا رایج هستند اثر منفی آنها در کاهش مقطع عرضی و وقوع تمرکز تمرکز استرس بیان شده است. هر دو ضخامت جوش. زیربناها به علت افزایش جریان جوشکاری رخ می دهد. اغلب این نقص در ورق های افقی شکل می گیرد. از بین بردن آن با جوش یک نخ باریک در امتداد خط زیرین.

![]()

نودول. جریان زمانی رخ می دهد که فلز مذاب بر روی فلز پایه جریان می یابد، اما یک ترکیب همگن با آن ایجاد نمی شود. نقص جوش به دلایل مختلف رخ می دهد - با حرارت کافی از فلز پایه به علت جریان کم، به دلیل وجود مقیاس در لبه های جوش، جلوگیری از همجوشی، مقدار بیش از حد مواد پرکننده. جریان های قطع شده با بررسی عدم نفوذ در این محل حذف می شوند.

سوختن. احتراق نقص های جوشکاری نامیده می شود که در نفوذ و نشت فلز مایع از طریق سوراخ سوراخ در درز ظاهر می شود. در این مورد، معمولا از سوی دیگر، نشت شکل می گیرد. برنز به علت جوش بیش از حد بالا جوش، سرعت نامناسب حرکت الکترود، شکاف بزرگ بین لبه های فلز، ضخامت باند کم و یا متناسب با فلز پایه اتفاق می افتد. نقص را با سوزاندن و جوشکاری بعدی اصلاح کنید.

عدم نفوذ. نشت ها غیر متصل های محلی فلز جوش با لایه های اصلی یا درز بین خود هستند. این نقص همچنین شامل عدم پر شدن بخش جوش است. نشت ها به طور قابل توجهی قدرت سیم را کاهش می دهد و می تواند باعث تخریب ساختار شود.

نقص ناشی از جوش جوش پایین، آماده سازی نادرست لبه ها، سرعت جوشکاری بیش از حد بالا، حضور مواد خارجی (مقیاس، زنگ، سرباره) بر روی لبه قطعات جوش و آلودگی است. هنگام اصلاح، شما باید منطقه ناقص را برش بزنید و آن را دم کنید.

چاله ها. این ها نقص هایی هستند که به شکل شیارهای ناشی از شکستن می باشند. جوش قوس. چاله ها به علت کاهش مقطع عرضی قدرت سیم را کاهش می دهند. آنها ممکن است حاوی ضعف انقباضی، کمک به تشکیل ترک. چاله ها باید به فلز پایه و دم بریده شوند.

فیستول. فیستول ها در قالب حفره های نقص هستند. مانند دهانه ها، قدرت سیم را کاهش می دهند و ترشحات را ترویج می دهند. روش اصلاح معمول است - برش محل معیوب و جوش.

![]()

ورودی های خارجی. گنجانده شدن می تواند از مواد مختلف - سرباره، تنگستن، اکسید فلزی و غیره باشد. افزونگی های سرباره زمانی تشکیل می شود که سرباره زمان را برای رسیدن به سطح فلز نداشته و در داخل آن باقی بماند. این اتفاق با حالت جوشکاری اشتباه (سرعت بالا، به عنوان مثال)، سوزاندن ضعیف فلز جوش داده شده یا لایه قبلی در جوشکاری چند لایه اتفاق می افتد.

گسيل تنگستن هنگام جوشکاری با الکترود تنگستن، اکسید - به علت حلالیت اکسید و خنک کننده بیش از حد سریع، رخ می دهد.

همه نوع افزودن مقطع عرضی را کاهش می دهد و تمرکز تمرکز استرس را به وجود می آورد و بنابراین قدرت اتصال را کاهش می دهد. نقص با برش و دمیدن حذف می شود.

قطر بینی. ضخامت حفره ای با گاز است. آنها به علت تشکیل شدید گاز درون فلز بوجود می آیند که در آن حباب های گاز پس از احیا شدن در فلز باقی می مانند. اندازه پاهای می تواند میکروسکوپ یا چند میلی متر باشد. اغلب تجمع منافذ در ترکیب با فیستول و پوسته وجود دارد.

وجود منافذ با حضور آلاینده ها و مواد خارجی در سطح فلز جوش داده شده، محتوای کربن بالا در مواد پرکننده و فلز پایه، سرعت جوشکاری بیش از حد بالا است، که به موجب آن گازها زمان بیرون رفتن نیست، رطوبت افزایش الکترودها. مانند دیگر نقص ها، تخلخل موجب کاهش قدرت جوش می شود. منطقه با آن باید بر روی فلز پایه و دم بریده شود.

سوء تغذیه و فرسودگی فلز. فرسودگی شغلی و گرمای بیش از حد به علت جوشکاری بیش از اندازه جوش یا سرعت جوشکاری کم است. هنگامی که بیش از حد گرم می شود، اندازه دانه های فلزی در جوش و منطقه آسیب دیده افزایش می یابد و منجر به کاهش ویژگی های قدرت اتصال جوش، به طور عمده - سختی. گرمای بیش از حد توسط محصول حرارتی حذف می شود.

فرسودگی شغلی خطرناکی نسبت به گرمای بیش از حد است. فلز آگلومره به علت حضور دانه های اکسید شده با چسبندگی کوچک دوام می شود شکننده است. علل فرسودگی شبیه به گرمای بیش از حد است، و علاوه بر این، حفاظت از فلز نیتروژن از نیتروژن و اکسیژن نیز کم است. فلز سوزانده شده باید به طور کامل برش داده شود و این محل دوباره جوش داده شود.

هنگام استفاده از محتوای این سایت، باید لینک های فعال را به این سایت اضافه کنید، توسط کاربران و ربات های جستجو قابل مشاهده باشد.