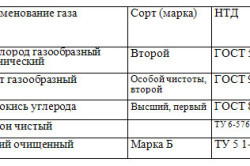

گاز به عنوان جوشکاری انجام می شود. مخلوط گاز برای جوشکاری

مخلوط گاز جوش بر اساس آرگون و دی اکسید کربن.

برای کیفیت بالا الکترو جوشکاری در محیط گازهای محافظ، شرکت "Cryogenservice" طیف گسترده ای از خدمات ارائه می دهد جوش مخلوط بر اساس آرگون، و همچنین پر کردن سیلندر با جوش مخلوط از هر حجم!

اطلاعات مفید:

آیا ممکن است هزینه جوشکاری و بهبود کیفیت آن در همان زمان کاهش یابد؟

بله بله، و دوباره دوباره!

تکنولوژی جوشکاری در یک محیط محافظت شده با استفاده از مخلوط گاز جوش به طور قابل توجهی کیفیت کار و کارایی کار جوشکاری را بهبود می بخشد. استفاده از مخلوط گازهای مبتنی بر آرگون به بهبود سطح فرآیندهای جوش تبدیل شده است!

مزایای استفاده از مخلوط جوشکاری گاز بر اساس دی اکسید کربن مبتنی بر آرگون:

افزایش میزان رسوب فلز در هر واحد زمان، و همچنین کاهش تلفات فلز الکترود برای پاشش.

کاهش مقدار چسبندگی (پاشش) در منطقه جوش داده شده و به عنوان یک نتیجه، کاهش تا 95٪ از شدت کار برای حذف آنها. افزایش تراکم و انعطاف پذیری فلز جوش. افزایش قدرت اتصال جوش داده شده. فرآیند جوشکاری حتی با تغذیه نامناسب نیز پایدار است. سیم جوش، و همچنین حضور ردپای چربی و زنگ زدگی بر روی سطح آن. شرایط کار بهداشتی در محل کار جوشکار با کاهش قابل ملاحظه ای کاهش میزان جوش و بخار جوش بهبود می یابد.

بهترین کیفیت:

مقدار میزان جذب اکسید را کاهش می دهد و دانه را تخریب می کند و ریزساختار فلز را بهبود می بخشد. عمق نفوذ عرضی را افزایش می دهد، تراکم آن را افزایش می دهد، و در نهایت، قدرت ساختارهای جوش را افزایش می دهد.

استحکام خستگی بالا، بهترین ظاهر محصولات - استدلال های محکم به نفع ترکیب جوش در جوش.

عملکرد بالاتر:

سرعت جوشکاری نسبت به سنتی (در یک محیط محافظ CO2) دو برابر شده است. این به علت تنش سطحی پایین فلز مذاب است که نتیجه آن پراکندگی و پراکندگی فلز الکترود 70 تا 80 درصد کاهش می یابد. مقدار ناچیز تجمع و سرباره سطحی در بسیاری از موارد کار بر روی تمیز کردن عناصر جوش را از بین نمی برد.

صرفه جویی

مصرف برق و سیم جوش را با 10 تا 15 درصد کاهش می دهد. به شما اجازه می دهد به طور قابل توجهی کاهش هزینه های کار مربوط به تمیز کردن و آماده سازی جوش قبل از نقاشی و یا گالوانیزه کردن. عمر مفید نازل های جوشکاری، ماسک های شیشه ای و لباس را افزایش می دهد، در نتیجه هزینه های جایگزینی آنها کاهش می یابد.

بهترین شرایط کاری:

مقدار قابل توجهی از دود، جوش های آئروسل و گازهای مضر سلامت جوش را حفظ می کند و او را به مدت طولانی با توجه زیادی کار می کند. خطر بیماری شغلی جوشکارها - سیلیکوزیس ریه ها کاهش می یابد.

زمان استفاده از فن آوری های پیشرفته و محصولات جدید است که به تولیدکنندگان اجازه می دهد که کیفیت کار و کارایی تولید را بالا ببرند تا شرایط کار و کارشان را بهبود ببخشند.

شرکت "Cryogenservice" مخلوط گاز جوش، سیلندر پر کردن و تحویل سریع حمل و نقل تخصصی را تامین می کند.

جدول مقایسه انتخاب ترکیب ترکیب جوش

| نام و نام مخلوط گاز | ترکیب و روش تحویل | دامنه کاربرد در جوشکاری |

|---|---|---|

| مخلوط گاز TU 2114-001-87144354-2012 Ar / 2CO2 | 98٪ Ar + 2٪ CO2Ar - بالاترین درجه گاز آرگون (99.993٪)؛ CO2 - دی اکسید کربن بالاترین درجه گاز (99.8٪). عرضه شده: در سیلندرهای فولادی تحت فشار 150 kgf / cm2؛ در monoblocks BMKB - تحت فشار 200 kgf / cm2. سیلندرها به رنگ مشکی و کتیبه سفید "مخلوطی از Ar - CO2" هستند |

جوشکاری نیمه اتوماتیک: - فولاد ضد زنگ؛ - محصولات نازک دیواره (ضخامت کمتر از 1 میلی متر) از عادی فولاد سازه; - جوشکاری و لحیم کاری بر روی یک دستگاه نیمه اتوماتیک از قطعات گالوانیزه و اتصالات مس و آهن. |

| مخلوط گاز TU 2114-001-87144354-2012 Ar / 10CO2 | 90٪ Ar + 10٪ CO2Ar - بالاترین درجه گاز آرگون (99.993٪)؛ CO2 - دی اکسید کربن بالاترین درجه گاز (99.8٪). عرضه شده: در سیلندرهای فولادی تحت فشار 150 kgf / cm2؛ در monoblocks BMKB - تحت فشار 200 kgf / cm2. | - جوشکاری نیمه اتوماتیک از فولادهای کم آلیاژ و آلیاژ سازه؛ - انواع جوشکاری با سرعت بالا؛ - جوشکاری پالس - ممکن است هر دو در حالت انتقال اتمی و در حالت جت کار کنند. |

| مخلوط گاز TU 2114-001-87144354-2012 Ar / 18CO2 |

82٪ Ar + 18٪ CO2Ar - بالاترین درجه گاز آرگون (99.993٪)؛ CO2 - دی اکسید کربن بالاترین درجه (99.8٪). مخلوط گاز جوشکاری: در سیلندرهای فولادی تحت فشار 150 kgf / cm2؛ در monoblocks BMKB - تحت فشار 200 kgf / cm2. سیلندرها به رنگ مشکی و کتیبه سفید "مخلوط Ar-CO2" |

مخلوط گاز همه کاره برای جوشکاری نیمه اتوماتیک از فولادهای ساختاری کربن، مناسب برای تقریبا تمام انواع مواد و انواع اتصالات. |

| مخلوط گاز TU 2114-001-87144354-2012 Ar / 20CO2 گواهی NAKS № АЦСМ-12-01610 |

80٪ Ar + 20٪ CO2Ar - بالاترین درجه گاز آرگون (99.993٪)؛ CO2 - دی اکسید کربن بالاترین درجه گاز (99.8٪). عرضه شده: در سیلندرهای فولادی تحت فشار 150 kgf / cm2؛ در monoblocks BMKB - تحت فشار 200 kgf / cm2. سیلندرهای رنگی سیاه و سفید و کتیبه "Ar-CO2 CO2" سفید هستند. |

- جوشکاری نیمه اتوماتیک و پوششهای فولادی سازه های معمولی؛ - جوشکاری نیمه اتوماتیک از فولاد ضد زنگ با سیم فلکس سیم؛ توانایی اجرای جهات عمودی با حداقل پاشش |

| مخلوط گاز TU 2114-001-87144354-2012 Ar / 25CO2 |

75٪ Ar + 25٪ CO2Ar - بالاترین درجه گاز آرگون (99.993٪)؛ CO2 - دی اکسید کربن بالاترین درجه گاز (99.8٪). عرضه شده: در سیلندرهای فولادی تحت فشار 150 kgf / cm2؛ در monoblocks BMKB - تحت فشار 200 kgf / cm2. سیلندرهای رنگی سیاه و سفید و کتیبه "Ar-CO2 CO2" سفید هستند. | - جوشکاری نیمه اتوماتیک و پوشش فولاد های ساختاری معمولی؛ - جوشکاری لوله در دستگاه های اتوماتیک و روبات ها؛ - تضمین حداکثر نفوذ با حداقل پاشش؛ - عملیات در همه موقعیت ها |

بالا

شرکت "Cryogenservice" عرضه شرکت ها (از پروفیل های مختلف) با گازهای فنی: نیتروژن، آرگون، استیلن، مخلوط گاز، هلیم درجه "A" و هلیم علامت "B"، اکسیژن فنی، پروپان و دی اکسید کربن است. علاوه بر لوازم گازهای فنیشرکت متخصص در تجارت است بطری های گازتولید شده با توجه به GOST 949-73 و GOST 15860-84 (برای پروپان). در میان خدمات اضافی این شرکت، ممکن است خدمات تعمیر، اجاره، خرید و بازرسی (صدور گواهینامه) سیلندرهای گاز را ذکر کنید.

- مخلوط گاز جوش

- معیار انتخاب

- منبع و عملکرد فعلی

- تنظیم کنونی و نمایشگر دیجیتال

برای جوشکاری، از تجهیزات مختلف استفاده می شود، اما یک نیمه اتوماتیک جوشکاری امروزه محبوب شده است که دارای عملکرد لازم، کیفیت کار و راحتی است.

دستگاه نیمه رسانای جوشکاری دستگاه الکترومکانیکی است که برای فرایند جوشکاری با استفاده از یک الکترود مورد استفاده قرار می گیرد.

قبل از خرید، شما باید تصمیم بگیرید که چگونه یک ماشین جوشکاری نیمه اتوماتیک را انتخاب کنید. لازم است پارامترهای متعدد را در نظر بگیریم تا تصمیم بگیریم که در محیط گاز، کار انجام شود.

مخلوط گاز جوش

هنگام انتخاب یک ماشین جوشکاری، لازم است که محتویات گازهای که در آن کار انجام می شود، مورد توجه قرار گیرد. برای مثال، برای روش جوشکاری MIG باید یک گاز بی (گاز) (آرگون) استفاده شود و یک گاز فعال (کربن) برای MAG مناسب است.

انواع گازهایی که برای دستگاه های جوشکاری مورد استفاده قرار می گیرند را می توان به دو گروه بزرگ تقسیم کرد:

- ترکیبات گاز، به طور فعال با فلزات واکنش نشان می دهند. این شامل دی اکسید کربن، نیتروژن، اکسیژن است.

- گازهای بی اثر، به عنوان مثال، هلیوم، آرگون.

ساده ترین راه این است که از دی اکسید کربن استفاده کنید، و ارزان ترین خواهد بود. اما در این مورد، کیفیت سوراخ رنج می برد؛ نمی توان آن را به طور کامل نامید، اما تمیزکاری بعد از کار ضروری است، در غیر این صورت جوش زنگ زده خواهد شد. برای نیمه اتوماتیک، توصیه می شود از مخلوط دو گاز استفاده کنید - این ترکیبی است که شامل 20٪ دی اکسید کربن و 80٪ آرگون است. آرگون خالص برای فلزات غیر آهنی استفاده می شود و هنگام استفاده از الکترود تنگستن بهتر است مخلوطی از 90٪ آرگون و 10٪ هیدروژن را مصرف کنید.

نیتروژن خالص به عنوان یک محیط محافظ برای جوشکاری قطعات برنزی، برنج استفاده می شود. مدل هایی وجود دارند که می توانند بدون گاز کار کنند، اما پس از آن نیاز به استفاده از جریان وجود دارد. مهم است که بلافاصله تحت چه شرایطی کار باید انجام شود، چه شرایطی برای محیط گازهای گازی وجود دارد.

بازگشت به محتویات

معیار انتخاب

به نوع نیمه اتوماتیک، توجه به پارامترهای مختلف ضروری است. معیارهای انتخاب عبارتند از:

یک شاخص مهم در انتخاب یک ماشین جوشکاری ارزش ولتاژ شبکه برق است.

- ظرفیت بار برقی منبع برق؛

- انتخاب مواد جوش داده شده، ممکن است از فولاد ضد زنگ، فولاد کم کربن، آلومینیوم، فلزات غیر آهنی باشد؛

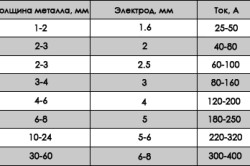

- ضخامت فلز فرآوری شده

- الزامات کیفیت جوشکاری؛

- کیفیت جوش جوش با توجه به طول، عرض، موقعیت آن در فضا؛

- شدت عملیات تجهیزات

انتخاب ماشین جوشکاری، توجه به ولتاژ شبکه برق ضروری است. مهم است که دقیقا مشخص کنید کدام ماشین را می توان برای کار استفاده کرد. به عنوان مثال، برای شبکه های تک فاز، تنها دستگاه هایی که می توانند با شبکه های 220 ولت با بار تا 16 وات کار کنند مناسب است. اگر دستگاه طراحی شده است تا با ولتاژ زیر 150 ولت کار کند، پس از استفاده از یک دستگاه نیمه اتوماتیک دشوار است که یک ژنراتور یا ژنراتور دیگر نیاز باشد به طور معمول کار نخواهد کرد.

بازگشت به محتویات

جوش جوش چیست؟

هنگام انتخاب هر واحد مهم است جریان را در نظر بگیرید. این شاخص تعیین می کند که چه مقدار تجهیزات را گرمای بیش از حد نمی گذارد، چقدر ضخامت فلز را می توان جوش آورد. هنگامی که دستگاه جوشکاری نیمه اتوماتیک انتخاب می شود، باید شاخص های خاصی را در نظر گرفت. به عنوان مثال، اگر فلز جوش داده شده با ضخامت تا 5 میلی متر، پس از آن ممکن است به تجهیزات با جریان 150-200 A. قطر 0.8-1 میلی متر برای سیم مجاز است. اما با ضخامت بیشتر قطعات جوش داده شده، مقدار جریان جاری به 250 A افزایش می یابد، سیم برای کار با قطر 1.2-1.6 میلی متر استفاده می شود. به طور دقیق تر، انتخاب دستگاه جوشکاری در شرایط استفاده از دی اکسید کربن بر اساس مقادیر زیر است:

- با ضخامت فلزی 0.8-1 میلی متر، قطر سیم 0.8-0.8 میلیمتر مورد نیاز است. جریان جوشکاری باید برابر با 50-80 درجه باشد.

- با ضخامت فلز 1.5-2 میلی متر، قطر سیم 0.8-1.2 میلی متر مورد نیاز است. جریان جوش باید برابر با 90-200 A.

- با ضخامت فلزی 3 میلی متر، قطر سیم 1.2-1.4 میلیمتر است، جوش جوش - 200-380 A.

- با ضخامت فلزی 4 میلیمتر، قطر سیم 1.2-1.6 میلیمتر است، جوش جوش - 200-350 درجه سانتیگراد.

- هنگامی که ضخامت فلز 8 میلی متر است، لازم است از قطر سیم 1-2-2.5 میلی متر استفاده شود. جریان جوش باید 300-450 درجه سانتیگراد باشد.

بعضی از کارشناسان توصیه می کنند که ذخیره ای از 50A باشد. این به شما این امکان را می دهد که در صورت لزوم از دستگاه برای فلز با ضخامت بیشتر استفاده کنید. برای انتخاب دستگاه جوشکاری نیمه اتوماتیک، شما باید مدت زمان بارگیری را در نظر بگیرید. این لازم است به طوری که تجهیزات در طول عملیات بیش از حد گرم نمی شود. چنین مقادیری همیشه توسط سازنده مشخص می شود، اما معمولا مدت بار 60٪ است. این به اندازه کافی برای کار با کیفیت است.

دستگاه نیمه اتوماتیک از یک قوس الکتریکی برای ذوب فلز و مواد پرکننده استفاده می کند. اما بر خلاف استاندارد جوشکاری قوس الکتریکیکه با کمک الکترودهای پوشش داده می شود، سیم در اینجا استفاده می شود که پوشش محافظ ندارد. حفاظت توسط مخلوط گاز برای جوشکاری ارائه شده است. در طی جوشکاری، حمام فلزی مذاب با یک گاز یا مخلوط سوختگی محافظت می شود، سپر قابل اعتماد از نفوذ اکسیژن و هیدروژن از هوا را تشکیل می دهد. همچنین مخلوط گازی برای جوشکاری نیمه اتوماتیک باعث تخریب اکسید و سایر عوامل منفی می شود. در نتیجه یک نتیجه قابل اعتماد تر از جوشکاری معمولی به دست می آید، اما این نیاز به کار زیاد دارد.

دامنه

مخلوط گاز جوش را می توان تقریبا در تمام مکان هایی که کار با ترکیب فلزی انجام می شود استفاده می شود. آنها برای جوشکاری با مسئولیت بزرگ طراحی شده اند. هزینه ایجاد یک درز با استفاده از گاز خیلی بیشتر از آن است که بدون آن باشد، بنابراین این روش در مواردی که نیاز به تضمین افزایش قابلیت اطمینان اتصال دارید، استفاده می شود. سازه های فلزی در محل های ساختمانی، به ویژه قطعات با آنها، همیشه با استفاده از مخلوط گاز متصل می شوند.

لوله ها در حوزه خصوصی یا در کارخانجات صنعتی با دستگاه های نیمه اتوماتیک متصل می شوند، همانطور که در اینجا شما نیاز به رسیدن به تنگی دارید. این امر باعث بروز میکروارگانیسم ها، منافذ، حفره ها و نقایص دیگر می شود که باعث کاهش قدرت می شوند. برای هر نوع ترکیب فلز، بسته به ترکیب آن، گازهای محافظتی و ترکیب آنها انتخاب می شوند.

تعمیرات مغازه و منطقه خانگی همچنین می تواند استفاده از این مواد را ارائه دهد، زیرا در میان آنها گزینه های نسبتا ارزان و قابل اطمینان وجود دارد. وسعت استفاده از ترکیبات مختلف ترکیبات در مخلوط و توانایی استفاده از آنها برای انواع مختلفی از موارد فراهم شده است.

مزایا

هر مخلوط گازی برای جوشکاری نیمه اتوماتیک منحصر به فرد است، اما به طور کلی، همه آنها دارای مزایای متعددی هستند و این واقعیت مستحق استفاده گسترده در منطقه جوشکاری. مزایای اصلی عبارتند از:

- می دهد درز با کیفیت بالا؛

- عملکرد جوشکاری را افزایش می دهد؛

- افزایش کارایی کار؛

- مقدار پراکندگی فلز مذاب را از استخر جوش کاهش می دهد؛

- باعث سوزاندن قوس پایدار می شود

- در عین حال درزهای پیچیده تر و پلاستیکی می شوند؛

- نرخ ذوب فلز افزایش می یابد؛

- سطوح دود را کاهش می دهد.

معایب

- مخلوط گاز جوش قابل انعطاف پذیر و ذخیره ناپذیر سیلندرها ممکن است منجر به انفجار شود؛

- برخی از مخلوط ها برای سلامت انسان مضر هستند، منجر به خفگی یا وقوع بیماری های شغلی می شوند.

- همیشه ممکن است یک یا چند نوع دیگر را دریافت کنید یا آن را خودتان بسازید.

انواع مخلوط گاز

انواع مختلف مخلوطی که در آنها استفاده می شود وجود دارد جوشکاری مدرن. مخلوط گازهای آرگون و دی اکسید کربن یکی از رایج ترین و محبوب ترین انواع برای کار مسئول است. اغلب آن ها در اتصال به فولاد با سطح دوپینگ کم استفاده می شود. دی اکسید کربن به جابجایی جت کمک می کند. استفاده از چنین مخلوط باعث می شود که درزهای پلاستیکی ایجاد شود و همچنین احتمال شکل گیری حفره در آنها کاهش می یابد.

آرگون با اکسیژن همچنین ساختاری متراکم تر ترکیب می دهد، چون منافذ عمدتا در اینجا شکل نمی گیرد. نسبت گازها در مخلوط ممکن است متفاوت باشد، اما اغلب سطح آرگون حدود 95٪ می رسد.

آرگون با هیدروژن برای فولادهای آلی بالا استفاده می شود، از جمله از جنس استیل، نیکل و آلیاژهای آنها. این ترکیب در عمل نه تنها به عنوان، بلکه همچنین به عنوان قالب سازی استفاده می شود.

آرگون با هلیوم برای کار با فلزات غیر آهنی و آلیاژهای آنها طراحی شده است. فلزات اصلی این مخلوط آلومینیوم، مس، نیکل و انواع نیکل و کروم است.

آرگون با گازهای فعال یک ترکیب جهانی برای کار با طیف گسترده ای از نمرات فولاد است. این می تواند انواع مختلفی از سطح دوپینگ پایین، متوسط و بالا باشد. با خواص آن، این ترکیب هزینه های نسبتا پایین برای صنعت آن است.

اصل گاز مخلوط گاز نیمه اتوماتیک

مخلوط جوش آرگون و دی اکسید کربن، و همچنین انواع دیگر، ویژگی های خاص خود را از استفاده می کنند. اصل کاربرد در تضمین حداکثر سطح حفاظت است، اما به منظور آسیب رساندن به فلز در جوشکاری. اول از همه، مشعل سوخته است، که جت گاز به محل اتصال عرضه می شود. این می تواند مورد استفاده قرار گیرد تا قبل از گرمایش سایت در صورت نیاز توسط فن آوری.

سپس قوس با یک الکترود غوطه ور می شود. دستگاه های نیمه اتوماتیک جوشکاری خودکار اغلب استفاده می شود الکترودهای تنگستن. همزمان با احتراق قوس، عرضه سیم توسط یک جریان مخلوط گاز سوزی محافظت می شود. برای جوشکاری با کیفیت بالا، لازم است که مقدار گاز و سرعت سیم را به درستی محاسبه کنید. برای اینها حالت هایی وجود دارد که به طور جداگانه برای هر نوع اتصال انتخاب می شوند.

دمای احتراق مخلوط باید فلز را ذوب نمیکند و بنابراین با فاصله کوتاهی از مشعل با مواد افزودنی از حمام لازم نیست که آن را جدا کنید. پس از اتمام جوش، اگر به یک خنک کننده تدریجی نیاز داشته باشد، می توان آن را با همان سوخت از کار مشعل گرم کرد. هنگام کار نیاز به استفاده از تجهیزات حفاظتی شخصی می باشد.

نتیجه گیری

ترکیبات مولکولی گاز در این منطقه بسیار رایج هستند، زیرا آنها با ترکیب چند عنصر به ایجاد خواص منحصر به فرد کمک می کنند. علاوه بر گزینه های استاندارد، می توانید سعی کنید ترکیبی مورد نظر خود را ایجاد کنید. چند راه برای آماده سازی مخلوط گاز برای جوش وجود دارد. در هر صورت، مقررات ایمنی برای کار با تجهیزات گاز و نیمه اتوماتیک باید در وهله اول قرار گیرد، زیرا هنوز خطر شوک الکتریکی وجود دارد.

جوش نیمه اتوماتیک نیاز به بررسی دقیق گازهای محافظ مورد استفاده دارد. گازهای غیر مستقیم (آرگون، هلیوم)، گازهای فعال (دی اکسید کربن، نیتروژن، هیدروژن و غیره) و مخلوط گازهای بی اثر و فعال به عنوان گازهای محافظ در جوشکاری فیوژن استفاده می شود. انتخاب گاز محافظ توسط ترکیب شیمیایی فلز جوش داده شده، شرایط مورد نیاز برای خواص اتصال جوش داده شده، روند اقتصادی و سایر عوامل تعیین می شود.

مخلوط گازهای غیر مستقیم با گازهای فعال، توصیه می شود برای افزایش ثبات قوس، افزایش عمق نفوذ و تغییر شکل جوشکاری، پردازش متالورژیکی فلز مذاب و افزایش عملکرد جوشکاری استفاده شود. هنگام جوشکاری در مخلوط گازها، انتقال الکترود فلز در جوش افزایش می یابد.

مخلوطی از آرگون با اکسیژن 1 تا 5 درصد برای جوشکاری الکترود مصرفی فولاد کم کربن و آلیاژ مورد استفاده قرار می گیرد. اضافه کردن اکسیژن به آرگون، جریان بحرانی را کاهش می دهد، مانع از ظهور منافذ، شکل شکل آن را بهبود می بخشد.

مخلوطی از آرگون با دی اکسید کربن 10-25٪ هنگام جوش الکترود قابل مصرف استفاده می شود. اضافه کردن دی اکسید کربن در هنگام جوشکاری از فولادهای کربن اجازه می دهد تا از تشکیل حفره ها جلوگیری شود، در هنگام تهیه قوس کمی ثبات قوس و قابلیت اطمینان حفاظت از جوشکاری را افزایش می دهد و در هنگام جوشکاری ورق فلز نازک را تشکیل می دهد.

مخلوطی از آرگون با دی اکسید کربن (تا 20٪) و بدون اکسیژن بیش از 5٪ در جوشکاری الکترود مصرفی کربن و آلیاژهای فولادی مورد استفاده قرار می گیرد. افزودنیهای گازهای فعال باعث بهبود ثبات قوس، تشکیل واشر و جلوگیری از تخلخل می شود.

مخلوط دی اکسید کربن با اکسیژن (تا 20٪) در جوش الکترود مصرفی استفاده می شود فولاد کربن. این مخلوط دارای ظرفیت اکسیداتیو بالا است، نفوذ عمیق و شکل خوب را فراهم می کند، پوشش را از تخلخل محافظت می کند.

جوشکاری نیمه اتوماتیک با آرگون خالص اغلب در فولادهای ضد زنگ استفاده نمی شود. بدون گاز محافظتی فعال (اکسیژن یا CO2)، قوس پایدار نیست. هدایت حرارتی و انرژی یونیزاسیون آرگون کم است و گرمای بخشی آن کافی نیست. به عنوان یک نتیجه، ذوب شدن بسیار کند است و انتقال فلزات و ویژگی های جریان کم است. این به درزهای نامناسبی و نفوذ ناکافی منجر می شود. برای غلبه بر این اثرات، گازهای محافظ جوش باید حاوی مواد فعال مانند اکسیژن یا دی اکسید کربن باشند. این قوس را ثبات می دهد، ویژگی های جریان را بهبود می بخشد و حرارت بخشی را افزایش می دهد.

مخلوط آرگون-اکسیژن برای گازهای محافظ در جوشکاری آلیاژهای نیکل کروم حاوی اکسیژن 1 تا 3 درصد است. آنها ثبات قوس و پراکندگی کم در طول عملیات را فراهم می کنند. با این حال، در مقایسه با گازهایی که حاوی CO2 هستند، این باعث درجه اکسیداسیون زیاد، گرمای نامناسب و تشکیل خلل و فرج می شود. گرمایش را می توان با افزایش مقدار اکسیژن به دست آورد، که به طور مساوی اکسیداسیون جوش را افزایش می دهد. این باعث می شود که سرباره ایجاد شود، بنابراین قبل از اچینگ کردن جوش لازم است آن را با یک چکش یا جلا تمیز کنید.

در این راستا، بیشترین استفاده در جوشکاری نیمه اتوماتیک از فولادهای نیکل کروم، مخلوط گازهای حاوی گاز آرگون با مقدار 2.5٪ CO2 است. در نتیجه جداسازی و تبدیل مولکول های CO2 بر روی قوس، حرارت بالا با کاهش همزمان اکسیداسیون و کاهش تعداد منافذ به دست می آید. در مقایسه با مخلوط Ar + O2، شفت گسترده تر است، و ماده به دلیل گرمایش بالاتر ذوب می شود.

مخلوط های محافظ با محتوای هلیم اضافی می توانند برای بهبود ویژگی های جریان و افزایش سرعت جوشکاری استفاده شوند. محتوای هلیم معمولا از 20 تا 50 درصد متغیر است. در مقایسه با آرگون، انرژی یونیزاسیون و هدایت حرارتی هلیوم بسیار بیشتر است، که باعث گرم شدن بیشتر بخشی از آن می شود. در نتیجه، ذوب شدن قوی تر می شود و مایع تر می شود. هلیوم، به شما اجازه می دهد تا مواد پایه را گرم کنید. در اتصال سطوح جوش داده شده، به وضوح دیده می شود که با عمق اندکی درزگیر، غلطک پوشش آن گسترده تر می شود. مخلوط های گاز با هلیوم بهبود کیفیت جوشکاری آلیاژهای مولیبدن بسیار چسبناک آلیاژهای کروم و نیکل را بهبود می بخشد. این فولادها، به ویژه در هنگام جوشکاری با ولتاژ بالا، کربن را روی سطح تشکیل می دهند که به شدت از بین می رود. هنگام استفاده از گاز محافظ حاوی هلیوم، میزان گرده به طور قابل توجهی کاهش می یابد.

جوش یک فولاد ضد زنگ با یک دستگاه نیمه اتوماتیک در دی اکسید کربن موضوع انتشار ما است.

- منبع فعلی ()؛

- سیم جوش؛

- گاز محافظ.

سیم جوش باید همانند فلز جوش داده شده باشد. در مورد ما یک فولاد ضد زنگ برای نیمه اتوماتیک انتخاب کنید.

سیم فولاد ضد زنگ سیم نیمه اتوماتیک

در بازار، سیم از تولید کنندگان روسی و خارجی وجود دارد که به پودر و بخش جامد تقسیم می شود. قطر از 0.13 تا 6.0 میلی متر است. در خانه، قطرهای 0.6 و 0.8 میلیمتر و در تولید بیش از 1.0 میلیمتر استفاده می شود.

- سیم جامد برای اتصالات در محیط های حفاظتی گاز و آب زیرزمینی استفاده می شود. این روش ورود هوا به منطقه جوش را از بین می برد، بنابراین کیفیت جوش را بهبود می بخشد.

- سیم مفتول ضد زنگ (خود محافظت شده) یک لوله نازک استیل پر از شار و گاز است. مخلوطی از اجزای سازنده به شما اجازه می دهد تا بدون استفاده از گازهای محافظ (دی اکسید کربن و آرگون) جوش کنید.

سیم برای جوشکاری از جنس استنلس استیل نیمه اتوماتیک، تولید شده با عملیات حرارتی یا قرمز. و به اکسیداسیون (T) و نور (سفید، TS) تقسیم شده است.

سیم ضد خوردگی 2 کلاس دقت صادر می شود:

- دقت بالا (P)؛

- دقت طبیعی

سیم با دقت بالا برای بهبود کیفیت درز استفاده می شود.

ترکیب شیمیایی از فولاد ضد زنگ به نمرات مختلف تقسیم می شود و سیم نیز دارای نشانه های مختلف است. جدول (زیر) مارک ها، قطر و وزن سیم های ضد زنگ را معرفی می کند:

هزینه سیم نازک برای نیمه اتوماتیک

قیمت متفاوت است بسته به سازنده و منطقه اقامت خریدار.

میانگین:

- ER 308 LSI 0.8 میلی متر 1 کیلوگرم - 825 روبل؛

- ER 308 LSI 0.8 میلی متر 5 کیلوگرم - 4237 روبل.

ویدئو:

انتخاب گاز

کوک نیمه اتوماتیک بدون گاز - شما نمی توانید، مگر در مورد استفاده از سیم های پودر. نیمه اتوماتیک از فولاد ضد زنگ جوشکاری می تواند در محیط دیاکسیدکربن یا مخلوطی از دی اکسید کربن و.

دی اکسید کربن یک گاز ارزان و ارزان برای پیوستن به فولادهای ضد زنگ است. هنگام استفاده از آن به طور واضح، جوشکار با پراکندگی فلزی بیش از حد و جوشکاری جوش خورده مواجه است.

استفاده از مخلوط آرگون و دی اکسید کربن، درصد 98/2 (Ar-98٪، CO2-2٪) راحت تر است. ترکیب جوش متخصص مخلوط بسته به مارک فولاد ضد زنگ و تنظیمات آن متفاوت است.

درصد دی اکسید کربن و آرگون می تواند با استفاده از دو استوانه جداگانه تنظیم شود. خروجی های دو گیربکس باید با استفاده از یک تیغ گرفته شده از یک برف پاک کن خودرو تولید شود. جزئیات این طرح در ویدیو:

همه چیزهایی که از دست داده اید، گاز و سیم محافظت شده را به دستگاه متصل می کند. توجه داشته باشید: نوک هدایت باید از قطر همان سیم باشد.

راهنمایی خرید با حاشیه، در فرآیند آنها سوزاندن و دستگاه پس از آن آشپزی بدتر.

ویدئو: چگونه برای تنظیم کار نیمه اتوماتیک (برای مبتدیان).

چگونه جوش فولاد ضد زنگ در دی اکسید کربن

برای تمیز کردن سطح کار محصول، هنگام اتصال به فلز با ضخامت 4 میلیمتر یا بیشتر، لبه ها (شیارها برای ترکیب فیبر) را بسازید. در مورد مارکینگ فولاد ضدزنگ و تهیه سطوح می گوید.

بعد از خم شدن، قطعات را با پین های محافظ بپیچانید، فاصله بین محصولات (حداقل 1.5 میلیمتر) را ترک کنید.

فاصله باید در طول کل قطعه کار باشد، این امر به فلز اجازه می دهد تا تمام ضخامت را جوش دهد. جرم را به هم متصل کنید و تنظیمات خود را به صورت نیمه اتوماتیک بسته به طراحی دستگاه و ضخامت فلز تنظیم کنید.

نیمه اتوماتیک ساده روی پانل جلو دارای 2 تنظیم است:

- جوش ولتاژ

- سرعت انتقال سیم

مدل های پیشرفته با یک دکمه تنظیم القایی مجهز شده اند. همچنین، سرعت انتقال سیم از قطر را می توان با یک سوئیچ تنظیم کرد.

تنظیم هندوستان تغییر سفتی قوس، عمق نفوذ و شکل غلتک را تغییر می دهد:

- با اندوکتانس کوچک: قوس سرد است - ما یک غلتک نازک با نفوذ عمیق دریافت می کنیم؛

- با اندوکتانس بزرگ: قوس گرم است - غلتک گسترده ای با نفوذ کم عمق.

نگه داشتن یک مشعل با شیب 20-60 درجه (فاصله از نازل به استخر جوش 10-20 میلی متر)، اتصال فولاد ضد زنگ با بسته های کوتاه را کامل کنید. ماشه را بکشید - آزاد می شود، فشرده و آزاد می شود، به آرامی و پر کردن لبه های برش فلز رخ می دهد. شما می توانید به عنوان گوشه پشت (به خودتان) و زاویه رو به جلو (از خودتان).

جداول (در زیر) به شما در تنظیمات نیمه اتوماتیک کمک می کند:

هنگامی که جوش با هم همپوشانی دارند، تراشیدن برای برش نیازی نیست، فقط سطح را پاک کنید، قطعات را روی یکدیگر بگذارید و اتصال برقرار کنید.

در فرایند جوشکاری، قبل از جوشکاری جدید، جوشکاری را از نوک سیم بیرون بکشید.