تشخیص نقص در مفاصل جوش. نقص داخلی مفاصل جوش. علل فیلم اکسید

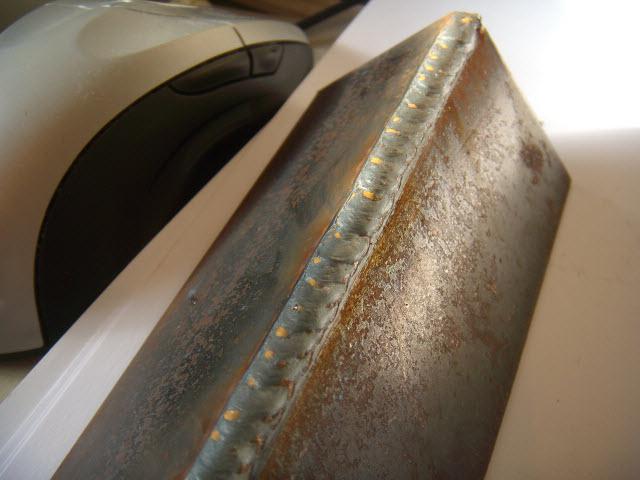

امروزه جوشکاری در همه جا برای اتصال قطعات مختلف فلز استفاده می شود. این موفقیت به طور موفقیت آمیزی در صنعت و خصوصی استفاده می شود شرایط زندگی. اتصال دائمی قطعات توسط جوشکاری نامیده می شود. در نتیجه، مناطق مختلف تشکیل می شوند، که با خاصیت خاصی مشخص می شوند. این همه به درجه حرارت بستگی دارد. آنها ممکن است در خواص فیزیکی، شیمیایی و مکانیکی متفاوت باشند. نقص عمده مفاصل جوش داده شده شناخته شده برای مدت زمان طولانی است. آنها باید در فرآیند انجام کار اجتناب کنند.

علل تقارن ریشه درز

این ترک ها معمولا هستند چنین فولادهایی برای بهترین خواص کششی استفاده می شوند. با این حال ورودی گرما را افزایش داده و یک فلز پرکننده مناسب را انتخاب کنید. آنها ممکن است ترک شکاف در ناحیه ذوب شدن باشد. فولاد سخت افزاری معمولا جوش تر است. که ممکن است هنگام تغییر نرخ خنک کننده رخ دهد. به دلایل زیر: معمولا. کسانی که از نوک یا لبه طناب حرکت می کنند و از فلز پایه عبور می کنند. فولاد ضد زنگ فريتيک معمولا هنگام جوش شدن شکننده مي شود. اغلب از انفجار عقب نشینی می کنند. بدیهی است که در طرف مقابل صفحه قرار دارد.

جوش برای اتصال قطعات فلزی در محیط های صنعتی و خانگی استفاده می شود.

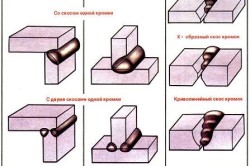

مشخصات و انواع مفاصل جوش

قبل از شروع به صحبت در مورد نقص در مفاصل جوش، ارزشمند است که بیشتر در مورد انواع و ویژگی های اصلی خود صحبت کنید. اصل جوش بسیار ساده است. فلز مذاب یک درز تشکیل می دهد که کریستال می شود. ماده ای که تا حدودی ذوب می شود، منطقه ی همجوشی است. در نزدیکی این ناحیه، یک فلز متمرکز تحت فشار اضافی تشکیل شده است. این ناحیه تحت تاثیر حرارت است. بعد از این فلز اصلی است. ساختار و خواص آن در روند کار تغییر نمی کند.

چنین ترک هایی نمی توانند شناسایی شوند. در منطقه ذوب بین سیم و فلزات پایه. ترک های طولی فلز پایه را می توان به دو نوع تقسیم کرد. ترک های طولی فلز پایه موازی با جوش هستند و در فلز پایه واقع شده اند. نمایندگی در جوش.

بدبختی آماده سازی تخریب ترک ها بر روی ستاره ها. طرح ریزی اشعه ایکس یا پرتو گاما باید عرضی باشد و در یک زاویه برای تشخیص ترک ها تعیین می شود. خنک کننده سریع جوش جوش را تغییر دهید. اصلاح استفاده از الکترود صحیح. و آنها باید برداشته شوند. اما بعضی اوقات به نظر می رسد که ترک های عرضی بسته به ساختارهایی که در طول فرایند انجماد بوجود آمده اند. مورفولوژی ساختار کوره ی جوش را نشان می دهد و ممکن است جداسازی را در ارتباط با مرز انجماد نشان دهد.

طبقه بندی جوش با موقعیت در فضا.

انواع مختلفی از اتصالات جوش وجود دارد. شایع ترین آنها عبارتند از لب به لب، همپوشانی، T شکل و زاویه دار. همه آنها در نصب مواد اولیه، محل شوی متفاوت است. کیفیت درز به طور مستقیم توسط بسیاری از عوامل مختلف تحت تاثیر قرار می گیرد. نقص های داخلی و خارجی می تواند شکل بگیرد. کیفیت درزها به طور مستقیم تحت تاثیر میزان آلودگی فلزات قرار می گیرد.

چسب جوش چیست؟

متالوگرافی ترکها در مرزهای جامد شکل می گیرند و توسط بین دندریتی مشخص می شوند. این جدی ترین نوع نقص است که می تواند در یک جوش پیدا شود. Cracks نه تنها قدرت سیم را کاهش می دهد بلکه ضخامت بخش را کاهش می دهد. هنگام باز کردن جوش، که بر روی سطح کرک تاثیر می گذارد. یا هر تلاشی که ممکن است روی ساختار تاثیر بگذارد. جراحات باز و به راحتی قابل مشاهده برای چشم غیر مسلح است. ترک های سخت ممکن است پس از شکل دهی دهانه شکل ظاهری شاخه ای داشته باشند. این ظاهر آبی رنگ و آلیاژ فولاد یا نیکل ظاهر خواهد شد. 1 ترك خوردن در امتداد مرکز بند ناف.

انواع مختلف اکسید، فیلمهای چرب و غیره وجود دارد. به همین دلیل است که سطوح جوش باید قبل از کار تمیز شوند. به هر حال، در جریان اجرای آنها ضروری است که با اکسید هایی که روی سطح تشکیل شده اند مبارزه کنند. در هر صورت، قدرت اتصال نهایی به طور مستقیم وابسته به عدم نقص است. بعضی از مواقع گاهی اوقات می توانند به عنوان ماده پایه همان قدرت را داشته باشند اما این برای رسیدن به آن بسیار دشوار است.

نفوذ بیش از حد از جوش. همچنین تشکیل ناخالصی ها در زمینه ذوب را افزایش می دهد. به ویژه اگر نفوذ کمی وجود داشته باشد. که آخرین بخش است که سخت می کند. تأثیر قابل توجهی بر حساسیت به ترک خوردگی ماده خواهد داشت. دانه های جوش داده شده که نسبتا کوچک بین عمق و عرض دارند، به عنوان مثال، هنگامی شکل می گیرد که یک شکاف بزرگ با سیم طوری نازک بسته شود. جوش با آلاینده ها مانند بریدن گریس بر روی سطح جوش داده شده. مرکز جوش

در نقص در مفاصل جوش

همانطور که قبلا اشاره شد، نقص در مفاصل جوش ممکن است بسیار متنوع باشد. آنها باید در فرآیند کار به یاد بیاورند. اگر فردی از دانش خود در مورد آنها برخوردار باشد، پس قادر خواهد بود قطعاتی را که جوشهای کامل دارند جوش دهد. این چیزی است که ما باید برای آن تلاش کنیم.

همانطور که سخت می شود همچنین ترک خوردگی را تحریک می کند. به علت کاهش نرمال سخت شدن، این منطقه تمایل به ترک خوردن دارد. جداسازی ناخالصی ها نسبت به مرکز جوش. از آنجا که ترکیب پرکننده و فلز پایه، ترکیب جوش را تعیین می کند. که باعث می شود منطقه حساس زمانی که درمان می شود. شکاف های بزرگ بین عناصر ولتاژ را افزایش می دهد فلز جوش هنگام سخت شدن یک ناحیه نازک با مقاومت کمی در برابر ترک خوردگی است.

طراحی اتصال می تواند به طور قابل توجهی بر سطح تنش های باقی مانده تاثیر می گذارد. 429. اثر مفیدی از یک موج فریت به دلیل توانایی آن برای حل ناخالصی های مضر است که درنتیجه منجر به تشکیل بخش هایی با نقطه ذوب پایین و در نتیجه ترک های بین دندریتی می شود. خطر ترک خوردگی را می توان با محاسبه ها از نظر حساسیت به ترکیب شیمیایی شکست فلز جوش شناخته شده است. علاوه بر این، پاساژ ها نسبت عمق به عرض حدود 08، 07، 06، حتی اگر آنها واحد های دلخواه است.

جدول انواع اصلی اتصالات جوش.

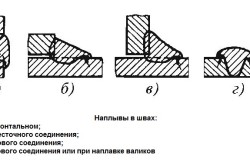

- Undercut این یکی از انواع نقص در مفاصل جوش است. این یک شیار است که در محل همجوشی فلز پایه و درز شکل گرفته است. اغلب این نقص ها زمانی رخ می دهد که حمام بزرگ جوش وجود دارد. قابل درک است که مقدار زیادی از فلز به علت استفاده از شاخص های بزرگ جریان جاری ذوب شده است.

- شناور این نقص با مشخص شدن این واقعیت است که نشتی از مواد جوش بر روی فلز پایه وجود دارد. نقص بسیار ناخوشایند

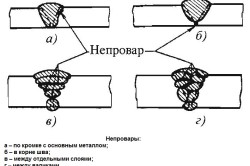

- ناتمام چنین نقصی در مفاصل جوش ممکن است در مواردی رخ دهد که ذوب ناپذیر فلز پایه در مفاصل عناصر ساختاری شکل می گیرد. این محل اغلب با سرباره پر شده است، که به علت ساختار آن، تخلخل و حفره ها در مفاصل را تشکیل می دهد. این غیر قابل قبول است طراحی بلافاصله خواص خود را از دست می دهد. با استفاده از جوشکاری قوس، ممکن است به دلیل استفاده از قدرت فعلی ناکافی، فیوژن ناقص رخ دهد. این یکی از خطرناک ترین نقص ها است. این در درجه اول به این واقعیت است که در این محل در طول عملیات بعدی ساختار، اضطراب شروع می شود. این اغلب منجر به نابودی سریع آن می شود. شما می توانید از این نقص خلاص شوید. برای این، نفوذ ناقص تشخیص داده می شود و سپس پوشش در مناطق دشوار انجام می شود.

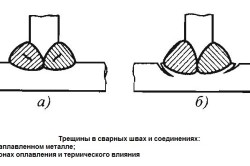

- ترک این یک تخریب جزئی از مواد در درز و یا در منطقه است که در نزدیکی آن قرار دارد. آنها می توانند به دلایل مختلف تشکیل شوند. اگر ما در مورد فرایند زمانی که فلز هنوز گرم است، ترک ها به عنوان یک نتیجه از کریستالیزاسیون فلز ظاهر می شود. در حالت جامد، انواع تحولات ساختاری نیز می تواند با آن رخ دهد. این دومین دلیل ظهور چنین نقصهاست.

علل نقص در مفاصل جوش

برای جوشکاری بافت برای فولادهای کربنی منگنز. بنابراین یا در فرایند انحلال بالا، مانند جوشکاری قوس زیرزمینی. ترکیب فلز جوش توسط مواد مصرفی تعیین می شود. و این به زغال سنگ کمک می کند. برای به حداقل رساندن خطر ترک خوردن. مقدار کل گوگرد و فسفر نباید از هزینه جوشکاری تجاوز کند. با این حال، نسبت ضریب عمق به عرض نیز به ترک خوردن کمک می کند. اگر نسبت عمق به عرض از 1 به 1 کاهش پیدا کند.

ترک های داخلی نیاز به روش های رادیوگرافی یا اولتراسونیک دارند. که ترویج تفکیک و تلاش های متقابل است. اطمینان حاصل کنید که پیوند جوشکاری باعث انباشت تنش های ایجاد شده توسط گرما نمی شود. اجتناب از ایجاد نسبت عمق به عرض بالا. می تواند توسط بازرسی بصری شناسایی شود. در پایان هر گذر اطمینان از پر کردن دهانه کافی برای جلوگیری از شکل مقعر نازک. بسیاری از قوانین بیان می کنند که تمام ترک ها باید حذف شوند.

نقص جوش: عدم همجوشی، شکل ناهموار، نفوذ، ترک، فیستول، گرمای بیش از حد.

مکانیزم ترک خوردگی بسیار ساده است. در طی اعدام جوشکاری فلز گرم است پس از حذف منبع گرما، به تدریج شروع به سرد شدن می کند. البته، مناطق بلورزدگی شروع به تشکیل می دهند. آنها شروع به شناور شدن در میان فلزات مذاب می شوند. اگر هیچ میکروزونی وجود نداشته باشد که متابولیسم مواد سرد و گرم را امکان پذیر می سازد، تمام اتصالات جوشکاری حاوی نقص می باشند. با این حال، این اتفاق نمی افتد بنابراین، ما می توانیم فرض کنیم که بالاتر از محدوده بلوری شدن، بیشتر احتمال وقوع ترک های داغ است. کربن به طور مستقیم بر این شاخص تاثیر می گذارد. در اینجا یک رابطه مستقیم وجود دارد. بیشتر کربن در فولاد وجود دارد، دامنه کریستالیزاسیون گسترده تر می شود.

حفاری سپس با استفاده از پرکننده ای که رسوب حساس به شكست تولید نمی شود دوباره جوش داده می شود. اجتناب از سرعت جوشکاری بالا که میزان جداسازی و سطح استرس را در بین جوش افزایش می دهد. انتخاب پارامترهای جوش و روش استفاده می شود. بنابراین، یک ماده پرکننده 308 برای جوش فولاد ضد زنگ مورد استفاده قرار می گیرد. ترک ها باید از بین بردن ترک ها با حاشیه ایمنی حدود 5 میلی متر فراتر از محدوده یک کرک قابل مشاهده باشد.

ترک های ممکن است روی توپ جوش وجود داشته باشد. حتی مانع پیوستگی سطح می شود. در نتیجه حرارت پیش گرم یا جوش، یک لحظه آبی کمی دیده می شود. هنگام باز کردن جوش ویژگی اصلی که این نوع ترک را متمایز می کند این واقعیت است که آن را در فولادهای فرتیسی رخ می دهد. عمود بر سطح جوش داده شده.

ترک های سرد ممکن است در محل درز تشکیل شوند. هنگامی که مواد به دمای حدود 200-300 درجه سانتی گراد سرد می شود، آنها ظاهر می شوند. آنها ممکن است بلافاصله ظاهر نشوند، که آنها را خطرناک تر می کند. ظهور ترک های سرد با این واقعیت همراه است که تحولات ساختاری مختلف به دلیل تحولات شیمیایی خاصی در مواد رخ می دهد. در اینجا، وابستگی مستقیم به مقدار کربن در ماده وجود دارد. بیشتر از آن، احتمال ابتلا به ترکهای سرد بیشتر است. این تمایل به تشکیل ترکهای سرد و گرم، چنین پارامتری را به عنوان جوش پذیری فلزات تعیین می کند. این پارامتر توانایی به دست آوردن یک جوش داده شده جوش داده شده است که از مواد اولیه متفاوت نیست.

التهاب و عدم نفوذ

نیروهایی که در طی جوشکاری عمل می کنند. مقدار هیدروژن تولید شده به طور عمده توسط نوع الکترود تعیین می شود. فلز جوش دارای محتوای کربن پایین تر از فلز پایه است. و بنابراین یک معادل کربن پایین تر است. بسیاری از ترک ها برای هیدروژن در فلز پایه یافت می شود. شار در هسته و شار مورد استفاده در جوشکاری قوس زیرزمینی. با انتخاب مناسب الکترودها. ترک خوردگی به علت انتشار هیدروژن نسبت به قسمت سخت شده رخ می دهد و بیشتر حساس است جوشکاری. ترک ها را می توان در جوش یافت.

پری ها و غیر فلزی شامل

نقص جوش: دهانه ها، زیرزمین، منافذ، عدم نفوذ، سرباره، سوزاندن.

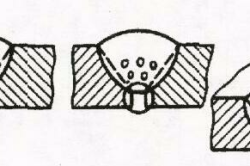

پوسته ها این نقص اتصالات جوش بسیار رایج است. پری ها حفره هایی هستند که با گاز پر می شوند. آنها می توانند اندازه های میکروسکوپی داشته باشند و می توانند نقاط چندین میلی متر را در ساختار تشکیل دهند. در این مورد، آنها اغلب در مفاصل درز با مواد اصلی شکل می گیرد. این نقص توسط طیف وسیعی از پارامترها تحت تاثیر قرار می گیرد.

پری ها: شکل، محل و علل آنها

ترکیب فلز پایه. ترانس گرانول یا ترکیبی از هر دو. ترک ها می توانند بین قارچی باشند. ساختار سنگین و شکننده به علت ترک خوردن. تأثیر عوامل خاص بر خطر ترک خوردگی: جوش فلز هیدروژنی. مهره جوش خطر بیشتری نسبت به یک جوش افقی با همان ضخامت مواد داشته باشد. ارزش کربن معادل آن است. سطح سختی واقعیت این است که قطعات به خوبی نتوانسته اند. قدرت مواد معمولا با توجه به محتوای کربن بیان می شود. در میان منابع هیدروژن عبارتند از: نفت.

مهمترین آنها غلظت گاز در حمام پخت و پز است. گاز در زمان ذوب آن از فلز خارج می شود. این فرآیند را نمی توان پیشگیری کرد. مونوکسید کربن قادر به حل شدن در غدد نیست، بلکه به صورت حباب آزاد می شود.

موارد غیر فلزی. این نقص از اتصالات جوش داده شده خود را با وارد شدن ورودی های خارجی به ساختار جوش به عنوان یک نتیجه از کار مرتبط است.

آنها معمولا هیدروژن کمتر از الکترودهای روتیل یا سلولز تولید می کنند. "ضخامت ترکیبی" مفصل. مناطق جابجایی استرس ممکن است باعث ایجاد ترک، بیشتر در توپ و ریشه باشد. همانطور که در شکل نشان داده شده است. هیدروژن همچنین می تواند از سطح یک ماده یا مصرفی باشد. 434. مهم است که توجه داشته باشیم که ممکن است سایر منابع قابل توجه هیدروژن مانند رطوبت هوا وجود داشته باشد. میزان محدودیت در ارتباط با انجمن. ضخامت مواد

چرخه حرارتی را تعیین کنید. القاء حرارت بالا سختی را کاهش می دهد. از آنجا که طول سکته مغزی است طول جوش اعمال شده توسط الکترود است. 436. دستورالعمل های بهترین عمل ارائه شده است به طوری که جوشکاران می تواند خطر تخلخل را در طول تولید به حداقل می رساند. قطعه وقفه سطح ضخامت می تواند چندین شکل را داشته باشد: توزیع شده یا به طور مساوی توزیع می شود.

جوش در جوش داده شده

انواع مختلفی از چنین افزایشی وجود دارد. به عنوان مثال، سرباره می تواند به عنوان یک نتیجه از تمیز کردن نامناسب مواد مورد نیاز تشکیل شود.

آنها ممکن است از طریق حذف کافی از سرباره در جوشکاری چند لایه ناشی شود. در طول کار، که توسط ذوب انجام می شود، یک ماده در درز تشکیل شده است، که توسط فیزیکی و خواص شیمیایی متفاوت از فلز پایه در این رابطه، چنین نقص هایی نیز ممکن است شکل بگیرد. ورودی های خارجی می توانند بسیار متنوع باشند.

5٪ باعث تخریب سطح قابل توجهی خواهد شد. جریان یا کار برای کار. برای آزاد شدن به صورت گاز در طوفان شدن و برای تشخیص به شکل حباب در فلز جوش. پوشش سطح: قبل از جوش، لبه های مفصل را تمیز کنید. اگر حداقل 1٪ از هوا می تواند از طریق گاز محافظ فرار کند. اطمینان حاصل کنید که پوشش کمتر از حداکثر ضخامت توصیه شده است. توجه ویژه ای را به خود جلب می کند که حساس به سربازانی با محتوای کم روی هستند. تخلخل ممکن است رخ دهد

نشت در خطوط لوله گاز. اجتناب از آشفتگی در رسوب ریخته گری. از یک پرکننده فلزی با سطح کافی آنتی اکسیدان ها استفاده کنید. اما اگر بیش از حد باشد، اما اگر از ضخامت توصیه شده توسط سازنده بالاتر باشد، بیشتر است. ریسک احتراق گاز در مفاصل شکل T بیشتر از مفاصل بافتی است. بدون نیاز به حذف پوشش. جریان گاز بیش از حد را کاهش دهید. هیدروژن: الکترود و جریان را خشک کنید. لاک الکل و حمام روی. هیدروژن می تواند از چندین منبع باشد.

نقص ها را مطالعه کنید

نقص جوش - حفره ها، این پر شدن حفره ها با گازها.

البته، اگر نقص در اتصالات جوش داده شده وجود داشته باشد، آنها باید مورد مطالعه قرار گیرند. برای انجام این کار، اغلب تحلیل ماکرو مورد استفاده قرار می گیرد. این بستگی به این دارد که ساختار فلز با استفاده از چشم غیر مسلح یا یک ذره بین مورد مطالعه قرار می گیرد. بر خلاف تجزیه و تحلیل میکروسکوپی، تجزیه و تحلیل کلان اجازه نمی دهد که ساختار مواد مناسب را مطالعه کنید. وظیفه اصلی آن کنترل کیفیت قطعات در طی فرایند جوشکاری است. این اجازه می دهد تا شما را به تعیین نوع شکست، ساختار فیبر، نقض ساختار جامد و غیره. برای انجام چنین تحلیلی، لازم است که بخشی تحت مطالعه را با عناصر خاصی که بر روی دستگاه های سنگ زنی پردازش شده اند، بچرخانیم. این نمونه macrosection نامیده می شود. در سطح آن نباید هیچ گونه بی نظمی یا ورودی های خارجی، از جمله نفت باشد.

اطمینان حاصل کنید که ضخامت پوشش کمتر از ضخامت توصیه شده توسط سازنده است. هندسه اتصال: اجتناب از هندسه ای است که می تواند حفره ایجاد کند. گاز اضافی تولید می شود اگر سطح مورد استفاده بسیار کثیف باشد یا به دلیل پوشش بسیار ضخیم. 438. جابجایی جریان جوش منجر به فشرده سازی سریع یک لجن مایع بزرگ می شود. هر پوشش از منطقه پیوند را حذف کنید. هنگام جوشکاری T-shaped joints با صفحات پوشش داده شده مهم است که ضخامت پوشش روی لبه عنصر عمودی از آنچه که توسط سازنده توصیه می شود فراتر نرود.

تمام نقص هایی که در بالا توضیح داده شد، می توانند با استفاده از تحلیل ماکرو مورد بررسی و شناسایی قرار گیرند.

برای شناسایی ساختار مواد، روش های رایج ترین استفاده از اچینگ سطحی است.

انواع جریان در درز.

تولید گاز: سطوح قطعه کار را پاک کنید. و معمولا با تخلخل همراه است. رادیوگرافی معمولا در تشخیص و مشخص کردن نواقص مرتبط با تخلخل موثر است. قلم مو و چرب شدن. تشخیص و حذف اگر ناقص وقفه تداوم سطح را قطع می کند. مفصل باید دوباره مطابق با روش توافق دوباره آماده و جوش شود. 439. در زیر، نقص های سطح را می توان با رادیوگرافی و آزمایش اولتراسوند تشخیص داد.

برخی از انواع تخلخل ها به شرح زیر می باشند: تخلخل عمر: با مجموعه ای از منافذ کروی خطی یا خطی گرا تشکیل شده است. قلم مو و چرب شدن. تمیز کردن شیمیایی. تشخیص عروق کوچک مشکل است. گرسنگی پایان دادن سیم به سیم: استفاده از دکمه قدرت در جوش بافی. مات به تدریج کاهش می یابد جریان جوشکاریبرای کاهش میزان رسوب ریخته گری. اضافه کردن پرکننده برای جبران شدن لجن متوقف شده. رطوبت تخلخل دسته بندی شده: گروهی از منافذ یا حبابها به طور تصادفی توزیع شده است.

این روش برای فولادهای کربن کم و متوسط مناسب است. ماکروشلیف که پیش از آن آماده شده است، باید در قسمت واکنش با بخشی که آنالیز می شود غوطه ور شود. در عین حال سطح آن باید با الکل تمیز شود. در نتیجه تعامل عناصر، یک واکنش شیمیایی اتفاق می افتد. این اجازه می دهد تا شما را به جای مس از راه حل. جایگزینی مواد وجود دارد. مس روی سطح پروب ذخیره می شود. مکان هایی که مواد اصلی به طور کامل با مس پوشش داده نمی شوند، لعاب داده می شوند. این مکان ها و نقاط ضعف دارد. پس از آن، نمونه از محلول آبی حذف می شود، خشک می شود و تمیز می شود. تمام این اقدامات باید با بیشترین سرعت ممکن انجام شود تا واکنش اکسیداسیون رخ ندهد. در نتیجه، ممکن است مناطقی را شناسایی کنید که مقدار زیادی از کربن، گوگرد و مواد دیگر وجود دارد.

اچینگ کردن مناطق حاوی این مواد یکسان نیست. کربن و فسفر زیاد در کجا وجود دارد، مس روی سطح به شدت آزاد می شود. در اینجا حداقل درجه حفاظت از فلز است. به عنوان یک نتیجه، این مکان ها به شدت تکه تکه شده است. در نتیجه واکنش، این مناطق در یک رنگ تیره تر رنگ می شوند. بهتر است از این روش برای فولادهای حاوی حداقل کربن استفاده شود. اگر خیلی زیاد باشد، مس از سطح نمونه بسیار دشوار خواهد بود.

![]()

انواع خرابکاری در درزها.

روشهای دیگری برای تحلیل بزرگ ساختار مواد در یک جوش داده شده وجود دارد. به عنوان مثال، اغلب روش عکسبرداری برای تعیین مقدار گوگرد استفاده می شود. کاغذ عکس در حالی که مرطوب و نگهداری شده در نور برای مدتی است. پس از آن، بین ورق کاغذ فویل خشک می شود. راه حل که در ابتدا قرار داده شده حاوی مقدار معینی از اسید سولفوریک است. سپس، البته، این مقاله به طور مساوی بر روی بخش کلان قرار می گیرد.

این باید با یک غلتک فلزی شود تا تمام تغییرات آن کاملا حذف شود. تمام حباب های هوا که ممکن است بین کاغذ عکاسی و فلز باقی می ماند باید کاملا حذف شوند. فقط در این مورد، مطالعه، هدفمند خواهد بود. این باید در حدود 3 تا 10 دقیقه در این موقعیت نگهداری شود. زمان بستگی به ضخامت اولیه پروب و سایر عوامل دارد.

انواع نپرواروف

گنجاندن گوگرد، که در فلز جوش قرار دارد، لزوما با اسید است که روی سطح کاغذ عکس گذاشته شده است واکنش نشان می دهد. در محفظه انتشار هیدروژن سولفید، یک ماده تشکیل می شود که به نام امولسیون عکس نامیده می شود. نقاط سولفید نقره ای که در اثر واکنش تشکیل می شوند، به طور واضح توزیع گوگرد در فلز نشان می دهد.

مطمئنا این مناطق در کاغذ مشاهده خواهند شد. کاغذ عکاسی که برای آزمایش استفاده شد، باید شسته شود و سپس در محلول هیپوسولفیت نگهداری شود. پس از آن، دوباره در یک مایع شسته شده و خشک شده است. در صورتی که جذب فلوراید در جوش وجود داشته باشد، قطعا آنها را به صورت تکه های رنگی تیره می بینند.

خلاصه

بنابراین، در حال حاضر روش های زیادی برای شناسایی نقص در مفاصل جوش وجود دارد. همه آنها یک هدف خاص دارند. هر روش به شما اجازه می دهد تا ببینید که چقدر در ساختار درز حاوی یک یا چند ماده دیگر است که می تواند بر ساختار آن تأثیر منفی داشته باشد.

به علاوه روش های تجزیه و تحلیل کلان، اخیرا روش های میکرو تجزیه و تحلیل اغلب معرفی می شود. آنها هدف مشابهی با موارد قبلی دارند. با این حال، علاوه بر این اجازه می دهد تا مطالعه ساختار مواد. در اینجا کار در سطح مولکولی ساختار شبکه کریستال انجام می شود.

جوش یکی از مهمترین فرایندهای تولید است. این مورد برای اتصال قطعات فولادی به انواع مختلفی از سازه ها استفاده می شود. همانطور که در مورد فرایندهای تولید دیگر، ازدواج گاهی اوقات مواجه می شود. با این به معنی نقص در جوش است، که به طور قابل توجهی می تواند کیفیت محصول نهایی را کاهش دهد، و یا حتی به طور کامل باعث مرگ و میر عملیات خود را.

طبقه بندی

به هر حال، چگونه می توان آنها را تقسیم کرد؟ تمام نقص جوش به سه گروه بزرگ تقسیم می شود:

- در فضای باز

- داخلی

- متقاطع

نقص های خارجی اغلب بیشترین دسته هستند. این شامل موارد زیر است: ابعاد بی اندازه و همچنین جابجایی خط جوش، جریان های مختلف، "برش ها"، پوسته های انقباضی و دهانه هایی که در طول فرآیند جوشکاری، تخلخل یا ترک ها جاسازی نشده اند. عرض ناهموار عرض نیز به این نوع اعمال می شود. اعتقاد بر این است که نقص های خارجی متعلق به رده کم خطر است.

بر این اساس، درونی هستند: منافذ، ورودی های متعدد از سرباره، مکان های ناقص جوشکاری، و همچنین ترک هایی در ضخامت فلز جوش داده شده است. همانطور که از طریق نقص، این فیستول است که از طریق تمام ضخامت یک کرک عبور می کند، و همچنین از طریق سوخته است.

علل اصلی نقص جوش

- آنها تقریبا همیشه زمانی ظاهر می شوند که سعی می کنند از مواد بسیار ارزان و کم کیفیت استفاده کنند.

- همان را می توان برای کیفیت پایین گفت تجهیزات جوشکاری. علاوه بر این، فراوانی وقوع نقصها اغلب بعد از تعمیرات با کیفیت پایین دستگاههایی که توسط متخصصین استفاده میشوند، افزایش مییابد.

- البته، این اغلب اتفاق می افتد زمانی که نقض تکنولوژی کار وجود دارد.

- نقص های جوش جدی اغلب در متخصصان بی تجربه با معیارهای پایین وجود دارد.

آسان است درک کنید که محصولات با کیفیت بالا در مورد استفاده از تجهیزات به طور کامل خودکار به دست آمده است. در مورد راحتی فضای کاری فراموش نکنید. بدین ترتیب، لایه برداری بزرگ از درز و نقض عرض آن اغلب در مواردی اتفاق می افتد که جوشکار (حتی اگر دارای تجربه) در موقعیت ناراحت کننده کار کند.

آسان است درک کنید که محصولات با کیفیت بالا در مورد استفاده از تجهیزات به طور کامل خودکار به دست آمده است. در مورد راحتی فضای کاری فراموش نکنید. بدین ترتیب، لایه برداری بزرگ از درز و نقض عرض آن اغلب در مواردی اتفاق می افتد که جوشکار (حتی اگر دارای تجربه) در موقعیت ناراحت کننده کار کند.

در واقع، شایسته نیست که در الزامات اجرایی مواردی وجود دارد که به طور خاص تجهیزات جامع محل کار را مشخص می کند و ارگونومی با کیفیت بالا را ارائه می دهد.

توجه مهم

حتی جوینده های تازه کار به خوبی می دانند که برای اطمینان از حداکثر قدرت، باید دارای یک تقویت کم با ارتفاع حدود 1-2 میلی متر باشد. در عین حال، جوشکاران همانند هنگامی که یک تقویت 3-4 میلیمتری را ایجاد می کنند، اشتباه جدی می کنند. در اصل، در موارد ساده، در این مورد هیچ چیز وحشتناکی وجود ندارد، اما زمانی که آن را به محصولاتی که دائما در حالت بارگیری پویا هستند، می آید. این همه منجر به تمرکز استرس و افزایش شدید احتمال شکستگی می شود.

زیرزمین

همان طور که گفتیم، نقص در جوش و مفاصل بسیار خطرناک است. دشوار است تصور کنید که چه اتفاقی خواهد افتاد اگر در قسمت نصب شده برای نصب در دسترس باشد، مثلا در ساختار حمایت از یک پل راه آهن. آنها در مورد قطعات جوش که مخصوص شرایط خطرناک در شرایط مختلف اختلاف دما هستند، بسیار خطرناک هستند.

خطرناک ترین ها هستند، زیرا آنها یک "انباشت کننده" تنش طبیعی هستند که در ضعیف ترین نقطه ی درزگیر قرار می گیرند. علاوه بر این، آنها به طور قابل توجهی بخش کاری خود را کاهش می دهند، که همچنین به شدت منفی بر قدرت کل جفت اثر می گذارد.

به طور معمول، این نقص های خارجی جوشکاری در بیشتر موارد اصلاح نمی شود. این به خاطر این واقعیت است که فلز (اغلب) هنوز هم ازدواج ظریف است، که می تواند منجر به پیامدهای بسیار مهمی شود.

چطور تخریب ها بوجود می آیند؟

دلیل اصلی تنظیم بیش از حد جریان است. در ترکیب با یک قوس طولانی، این عامل باعث تقریبا 100 درصد احتمال وقوع آنها می شود. علاوه بر این، در بعضی موارد، تخریب زمانی رخ می دهد که حرکت بیش از حد سریع از منبع گرما بیش از سطح فلز است.

اگر طراحی حداقل تا حدی مهم باشد، حتی کوچکترین نقص در جوش و اتصالات این نوع کاملا غیر قابل قبول است. آنها را با یک جوش نازک جوشکاری نازک درست کنید. اگر چنین امکان وجود دارد، هنوز هم بهتر است به طور کامل جایگزین بخش (توجه داشته باشید که آخرین اظهار نظر در مورد تمام نقص ها).

اگر طراحی حداقل تا حدی مهم باشد، حتی کوچکترین نقص در جوش و اتصالات این نوع کاملا غیر قابل قبول است. آنها را با یک جوش نازک جوشکاری نازک درست کنید. اگر چنین امکان وجود دارد، هنوز هم بهتر است به طور کامل جایگزین بخش (توجه داشته باشید که آخرین اظهار نظر در مورد تمام نقص ها).

مناطق فلزی غیر فلزی

اگر چنین سایتی به طور مستقیم در ضخامت درز قرار دارد، بسیار خطرناک است. اولا، تنها با کمک یک شناسه نقص، می توان چنین نقصی پیدا کرد. ثانیا، آنها دوباره مکان های تنش طبیعی در فلز را تجمع می دهند. در ترکیب با تخطی از ساختار جوش داده شده، این همه منجر به خطر شکست زودرس این بخش می شود. به خصوص در مواردی که از فولاد آلیاژی و تجهیزات جوشکاری ضعیف استفاده می شود، نقص های داخلی جوش به طور خاص رخ می دهد.

قطر بینی (صرف نظر از موقعیت آن) به طور چشمگیری ویژگی های قدرت را به مقادیر غیر قابل قبول کاهش می دهد، منجر به "جداسازی" فلز می شود، یعنی نقض ساختار طبیعی آن. قطعات حتی با تخلخل ناچیز حتی در ابتدای عملیات، بارها و بارها تحت بار تخریب می شوند. پری ها از گسل گازها بوجود می آیند، که به سادگی زمان را برای خروج از لایه فلز مذاب ندارند.

همانطور که در همه انواع نقص در جوش وجود دارد، آنها اغلب زمانی اتفاق می افتد که از الکترود خام با کیفیت پایین استفاده می شود. اغلب اتفاق می افتد که تخلخل ناشی از ناخالصی ها رخ می دهد گازهای محافظتی. همانطور که در مورد گذشته، این نوع نقص ها نیز می تواند در سرعت جوشکاری بیش از حد بالا دیده شود، زمانی که یکپارچگی حمام حفاظتی گاز بی اهمیت است.

افزودنی های سرباره

ترکیبات سرباره عمدتا همگن ساختار فلزی را خراب می کنند. دلیل کلاسیک برای شکل گیری بی نظمی است تمیز کردن سطح درز از زنگ زدگی و مقیاس باقی مانده است. احتمال وقوع آنها تحت شرایط جوشکاری در یک لایه گازهای محافظ به صفر می رسد. غالبا شامل موارد خطرناکی نیست، محصولاتی که با آنها می توانند بخش کنترل کیفیت را منتقل کنند.

ترکیبات سرباره عمدتا همگن ساختار فلزی را خراب می کنند. دلیل کلاسیک برای شکل گیری بی نظمی است تمیز کردن سطح درز از زنگ زدگی و مقیاس باقی مانده است. احتمال وقوع آنها تحت شرایط جوشکاری در یک لایه گازهای محافظ به صفر می رسد. غالبا شامل موارد خطرناکی نیست، محصولاتی که با آنها می توانند بخش کنترل کیفیت را منتقل کنند.

توجه داشته باشید که اگر از جوش استفاده شد، ذرات این فلز را می توان در جزئیات تشخیص داد. درجه خطر آنها همانند موارد قبلی است (به عنوان مثال، این نقص مجاز در جوش است).

ترک

عرض و طولی وجود دارد که در امتداد درز خود و در فلزی همراه یا نزدیک آن قرار دارد. آنها بسیار خطرناک هستند زیرا در بعضی موارد قدرت مکانیکی و ارتعاش محصول تقریبا صفر است. بسته به خواص مواد جوش داده شده، ترک می تواند محلی سازی اولیه خود را حفظ و یا به طول کل قطعه کار در یک زمان بسیار کوتاه است.

تعجب آور نیست که این ها خطرناک ترین نقص در جوش هستند. GOST در اکثر موارد مستلزم رد فوری این قطعات است، صرفنظر از هدف (به جز محصولات بسیار غیر مهم).

درزهای گوناگون

این نام اختلاف ناخالصی بین پارامترهای هندسی ترکیبات مورد نیاز است مدارک قانونی خصوصیات نگران نباشید، اگر جوش یک "مار"، مورب و غیره باشد، ما درباره این نوع نقص صحبت می کنیم.

اغلب آنها زمانی که جواهرسازان بی تجربه کار می کنند، و همچنین با جریان های قابل توجه ولتاژ، تجهیزات با کیفیت پایین و عجله مضحک ظاهر می شوند. این نقص بسیار خطرناک است زیرا اغلب با محصولات زیر تولید شده همراه است که در حال حاضر بسیار خطرناک هستند. اگر انحراف از خط مرکزی مفصل ناچیز باشد و سبب کاهش قدرت محصول نگردد، این قسمت ممکن است برای استفاده مجاز باشد.

در این مورد، شما همیشه باید یک چیز ساده را به یاد داشته باشید: زاویه انتقال از فلز پایه به لایه متقابل کوچکتر است، بدتر از آن که مقاومت مکانیکی محصول جوش شود. البته، در ساخت برخی از سازه های خانوار، به عنوان مثال) در شرایط ولتاژ ناکافی، به سادگی غیر ممکن است بدون درز های ناهموار انجام شود. با این حال، در این مورد، آنها هیچ خطر خاصی را ایجاد نمی کنند.

در این مورد، شما همیشه باید یک چیز ساده را به یاد داشته باشید: زاویه انتقال از فلز پایه به لایه متقابل کوچکتر است، بدتر از آن که مقاومت مکانیکی محصول جوش شود. البته، در ساخت برخی از سازه های خانوار، به عنوان مثال) در شرایط ولتاژ ناکافی، به سادگی غیر ممکن است بدون درز های ناهموار انجام شود. با این حال، در این مورد، آنها هیچ خطر خاصی را ایجاد نمی کنند.

روش های اصلی از بین بردن، اصلاح نقص

بلافاصله ذکر می کنیم: در اغلب موارد، بحث در مورد راه هایی برای از بین بردن نقص در جوش وجود ندارد، زیرا در یک بخش کنترل کیفیت بیشتر یا کمتر، همه محصولات با برخی از معایب به سادگی رد می شوند. اما گاهی اوقات اتفاق می افتد که نقص خیلی جدی نیست و بنابراین می تواند از بین برود. چگونه می توان آن را انجام داد؟

در مورد سازه های فولادی سطح آسیب دیده برداشته می شود، محل جفت شکست ناپذیر را کاملا تمیز می کند و سپس دوباره تلاش می کند. اگر نقص های خارجی جزئی جوش (اتصالات ناهموار، تکه های کم عمق) وجود دارد، آنها می توانند به سادگی شسته شوند. البته، شما نباید انجام شود و یک لایه بسیار بزرگ از فلز را بردارید.

توجه مهم

اگر ما در مورد محصولات ساخته شده از فولاد آلیاژی صحبت کنیم، که باید تحت درمان حرارتی واجب قرار بگیرد، پس از جوش در محدوده دما از 450 تا 650 درجه سانتیگراد، باید از نقص جوش فقط باید (!) انجام شود.

اصلاح انواع دیگر

ساده ترین راه برای اصلاح ناهمواری های مداوم و مکانیکی جوش. در این مورد، اتصال به سادگی پاک می شود (که قبلا در آن نوشته شده است). ما قبلا درباره اصلاح زیرفشارها در بالا صحبت کرده ایم، اما بار دیگر توجه خواهیم کرد - با چنین نقص هایی، بهتر است بخشی را یک بار رد کنیم، زیرا عملیات آن می تواند خطرناک باشد!

ساده ترین راه برای اصلاح ناهمواری های مداوم و مکانیکی جوش. در این مورد، اتصال به سادگی پاک می شود (که قبلا در آن نوشته شده است). ما قبلا درباره اصلاح زیرفشارها در بالا صحبت کرده ایم، اما بار دیگر توجه خواهیم کرد - با چنین نقص هایی، بهتر است بخشی را یک بار رد کنیم، زیرا عملیات آن می تواند خطرناک باشد!

اگر یک سوزش وجود دارد (که خیلی زیاد نیست)، پس از حذف نقایص جوش بسیار ساده است: اول، سطح به درستی تمیز می شود، و سپس آن دوباره جوش داده شده است. تقریبا همان با دهانه ها.

شرایط عمومی برای "تعمیر لوازم آرایشی و بهداشتی"

هنگام از بین بردن نقص، شما باید شرایط خاص تکنولوژیکی را رعایت کنید. اولا شما باید یک قاعده ساده را دنبال کنید: طول ناحیه معیوب باید با عرض آن برابر باشد، به علاوه 10-20 میلی متر باید "فقط در مورد" باقی بماند.

مهم است! عرض جوش جوش پس از دوباره جوشیدن نباید دو برابر اندازه آن قبل از شروع کار تجاوز کند. قبل از اصلاح ضعف، نباید تنبل باشید تا سطح خوبی را آماده کنید. اولا، جلوگیری از ورود ذرات سرباره به فلز می شود. علاوه بر این، این اقدام ساده کمک خواهد کرد سرعت کار و بهبود کیفیت نتایج آن را.

بسیار مهم است که نمونه ای را برای طرح تازه پر شده آماده کنید. اگر از LBM استفاده می کنید ("بلغاری")، بهتر است یک دیسک از کوچکترین قطر را بگیرید. لبه های جانبی نمونه باید هرچه زودتر ساخته شود، بدون سوراخ ها و دیگر قسمت های پیشانی که در طول فرآیند جوشکاری می توانند به همان سرباره تبدیل شوند.

اگر ما در مورد ترکیبات آلومینیوم، تیتانیوم، و همچنین آلیاژهای این فلزات صحبت می کنیم، پس باید موارد را حتی بیشتر مسئولانه درک کنیم. در مرحله اول، هنگامی که از بین بردن نقص در این مورد مجاز به استفاده از (!) روش های مکانیکی، استفاده از جوش قوس غیر قابل قبول است بهتر است که منطقه آسیب دیده را بردارید، تمیز و دوباره شستشو دهید.

توجه داشته باشید در مورد نقص های ثابت

مکان هایی با اتصالات تصحیح شده - مجددا مجددا باید از طریق روش OTC دوباره اجرا شوند. اگر نقص تا حدودی حفظ شود، می توانید سعی کنید آن را دوباره حل کنید. مهم است! تعداد اصلاح ها بستگی به درجه فولاد و خصوصیات محصول دارد، اما در شرایط عادی می تواند کار بیش از دو یا سه بار انجام شود، زیرا در غیر این صورت کاهش شدید خواص استحکام بخش وجود دارد.

مکان هایی با اتصالات تصحیح شده - مجددا مجددا باید از طریق روش OTC دوباره اجرا شوند. اگر نقص تا حدودی حفظ شود، می توانید سعی کنید آن را دوباره حل کنید. مهم است! تعداد اصلاح ها بستگی به درجه فولاد و خصوصیات محصول دارد، اما در شرایط عادی می تواند کار بیش از دو یا سه بار انجام شود، زیرا در غیر این صورت کاهش شدید خواص استحکام بخش وجود دارد.

بنابراین ما در مورد انواع اصلی نقص در جوش بحث کردیم.