جوش برش جوش چیست؟

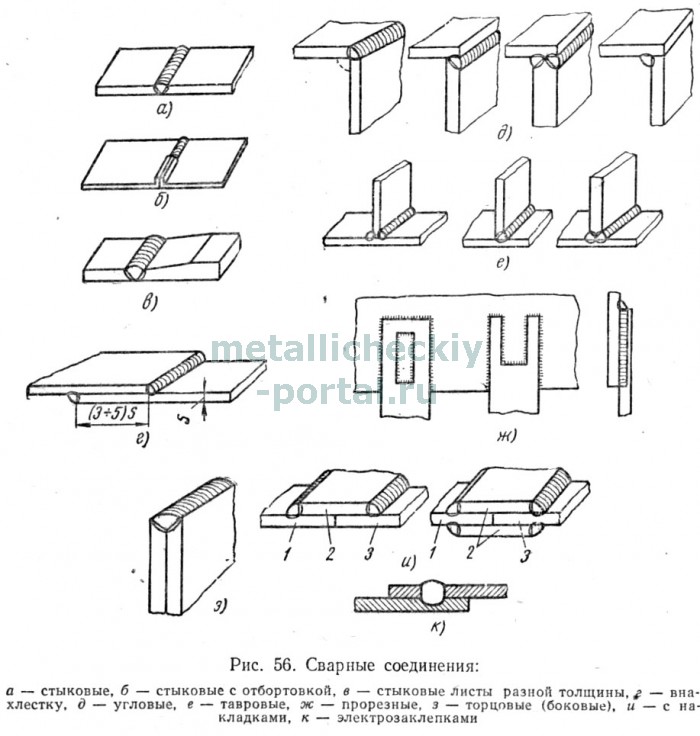

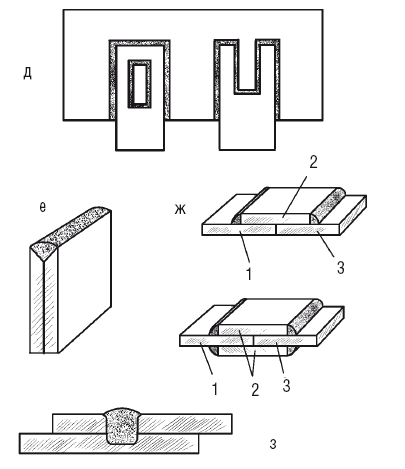

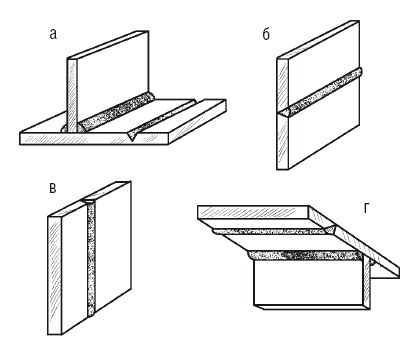

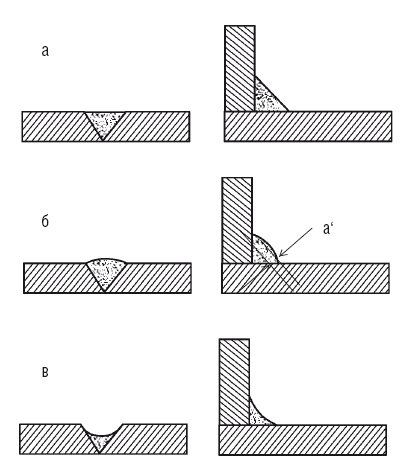

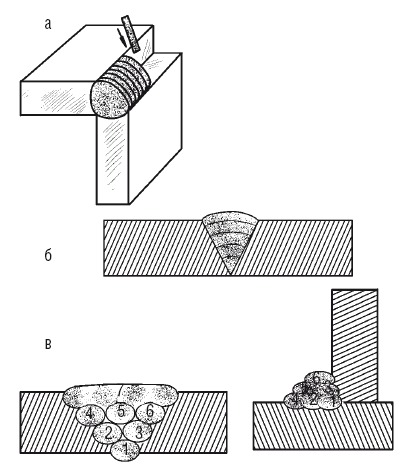

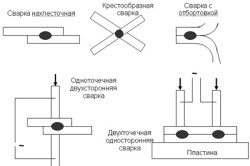

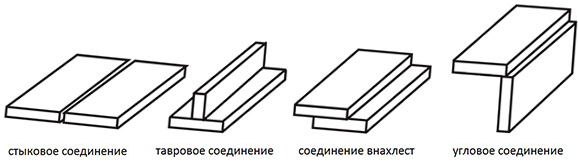

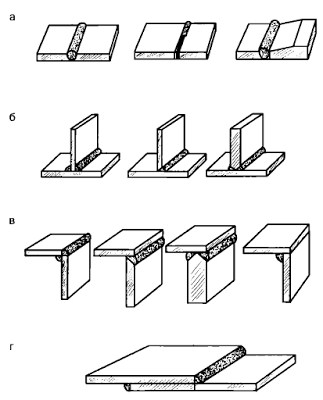

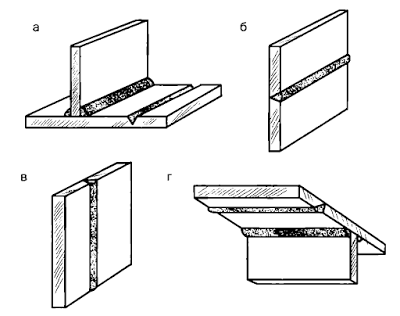

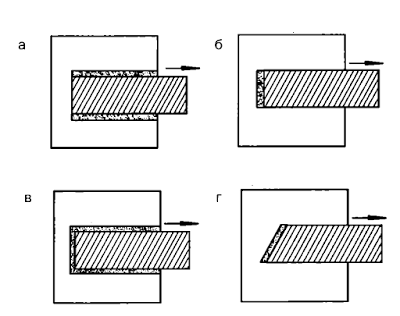

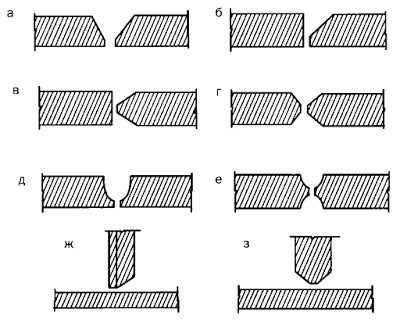

اتصال جوش به مجموعه ای از قطعات متصل شده توسط جوش گفته می شود. در جوشکاری قوس، نوعی از اتصالات زیر استفاده می شود: لب به لب، همپوشانی، T شکل و زاویه؛ در تعدادی از موارد، اتصالات شکاف، مچ پا با همپوشانی و روتورهای الکتریکی مورد استفاده قرار می گیرند (شکل 56).

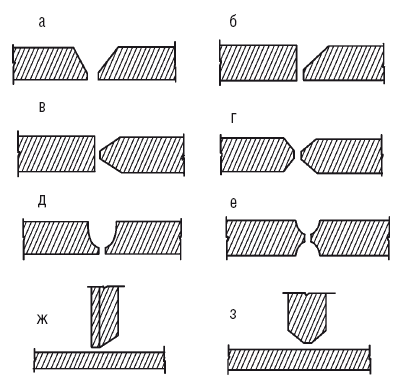

مفاصل مفاصل مفاصل لب (شكل 56، a) شايع ترين هستند، زيرا آنها كمترين تنش و تغييرات ذاتي در طي جوشكاري و همچنين استحكام بالايي را در بارهاي استاتيكي و ديناميكي نشان مي دهند. آنها در ساخت ورق های فلزی و هنگام پیوستن به زاویه، کانال، I-beam و لوله استفاده می شود. مفاصل ملتحمه به کمترین مصرف فلز پایه و جوش نیاز دارند. هنگام اتصال مفاصل، آماده سازی دقیق ورق برای جوشکاری و آماده سازی دقیق آنها به یکدیگر است.

ورقهای با ضخامت 1-3 میلیمتر می توانند با گدازه، بدون شکاف و بدون یک فلز پرکننده با جوش بتونه (شکل 56، ب).

هنگامی که جوشکاری با ورق فولادی با ضخامت 3-8 میلیمتر جوش دستی انجام می شود، لبه ها با زاویه ی راست به سطح برش داده می شوند و ورق ها با یک شکاف 0.5-2 میلی متر قرار می گیرند.

بدون لبه های مخروطی، شما می توانید ورق های جوش بافتی تا 6 میلیمتر با یک طرفه و تا 8 میلی متر با جوش دو طرفه.

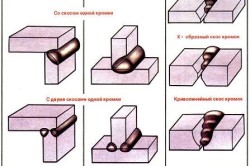

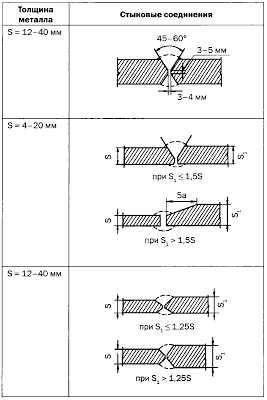

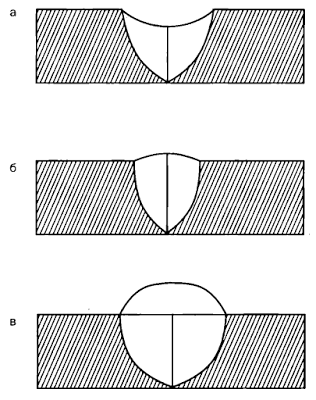

ورقهای 3 تا 26 میلیمتر ضخامت برای جوشکاری قوس دستی، با یک جفت یک طرفه از یک یا دو لبه جوش داده شده اند. این نوع آماده سازی لبه ها V شکل است. ورق با ضخامت 12-40 میلیمتر با یک لبه دو طرفه لبه، به نام X شکل، با یک لبه هر دو لبه و K شکل با یک لبه یک جوش داده می شود.

لبه ها به منظور جلوگیری از جریان فلز در طی جوشکاری (سوزاندن) خسته می شوند. شکاف بین لبه ها برای تسهیل نفوذ ریشه درز (قسمت های پایین تر از لبه ها) است. از اهمیت زیادی برای کیفیت جوشکاری، حفظ همان عرض شکاف در طول کل طول سیم، یعنی انطباق با موازی لبه ها است.

دو طرفه (X شکل) دارای مزایای بیش از یک طرفه (V شکل)، مانند با همان ضخامت

حجم ورق فلز جوش تقریبا دو برابر کمتر از لبه های یک طرفه می باشد. بر این اساس، مصرف الکترود و برق در طی جوشکاری کاهش می یابد. علاوه بر این، با لبه های دو طرفه، اعوجاج کمتر و تنش های باقی مانده کمتر از یک طرفه رخ می دهد. توسط

حجم ورق فلز جوش تقریبا دو برابر کمتر از لبه های یک طرفه می باشد. بر این اساس، مصرف الکترود و برق در طی جوشکاری کاهش می یابد. علاوه بر این، با لبه های دو طرفه، اعوجاج کمتر و تنش های باقی مانده کمتر از یک طرفه رخ می دهد. بنابراین، ورقهای با ضخامت بیش از 12 میلیمتر باید با یک لبه کانونی X شکل جوش داده شوند. با این حال، این امر همیشه به دلیل طراحی و اندازه محصول امکان پذیر نیست.

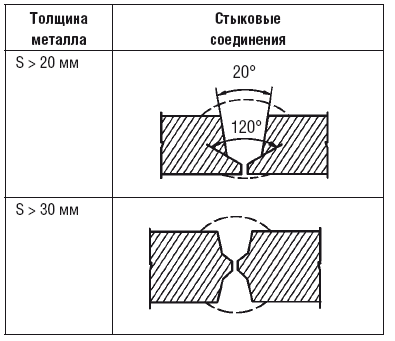

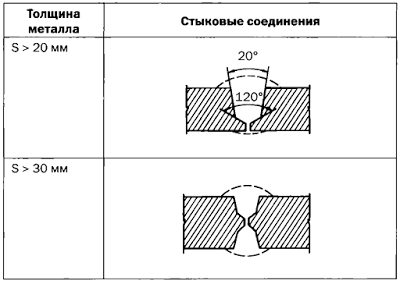

در جوشکاری قوس دستی فولادی با ضخامت 20-60 میلی متر، یک یك منحنی U شکل یك یا دو لبه نیز برای كاهش حجم فلز جوش استفاده می شود كه عملکرد جوشکاری را افزایش می دهد و موجب صرفه جویی در الکترود می شود. وقتی بافت جوشکاری ورق ضخامت نابرابر، ورق ضخیم تر به درجه بالاتر برسد (شکل 56، ج).

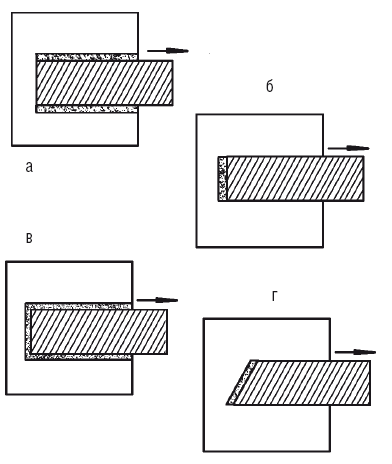

مفاصل لگن اتصالات لبه (شکل 56، d) به طور عمده برای جوشکاری قوس سازه های ساختمانی ساخته شده از فولاد با ضخامت بیش از 10-12 میلی متر استفاده می شود. در بعضی موارد، آنها در ورق های جوشکاری ضخامت بیشتر استفاده می شود (اما نه بیش از 25-25 میلی متر). مفاصل همپوشانی، به جز برای برش، نیازی به پردازش لبه های خاصی ندارند. در چنین مفاصل، توصیه می شود که ورق های هر دو طرف را هر وقت که ممکن است جوش کنید، از آنجایی که هنگام جوشکاری یک طرفه، رطوبت می تواند به شکاف بین ورق ها نفوذ کند و باعث زنگ زدن فلز در جوش شده شود.

مونتاژ محصول و تهیه ورق برای جوشکاری با هم تداخل ساده شده است، اما مصرف پایه و فلز جوش بیشتر از جوش است. مفاصل لبه با بارهای متغیر و شوک نسبت به مفاصل مفاصل کمتری دارند. برای جوشکاری الکتریکی غلتکی و نقطه ای، اتصالات لبه به طور عمده استفاده می شود.

مفاصل گوشه اتصالات چنین (شکل 56، d) برای جوشکاری در امتداد لبه های واقع شده در زاویه ی راست یا زاویه ی دیگر به یکدیگر استفاده می شود. برای مثال، وقتی که تانک ها، مخازن، مخازن، فلنج های خطوط لوله و دیگر محصولات تحت فشار کم (کمتر از 0.7 kgf / cm 2)، اهداف غیر مسئولانه مورد استفاده قرار می گیرند. گاهی اوقات مفاصل گوشه ای نیز در داخل جوش می زنند. برای فلز با ضخامت 1-3 میلی متر، می توان از مفاصل گوشه ای با فلنج و جوشکاری بدون فلز پرکننده استفاده کرد.

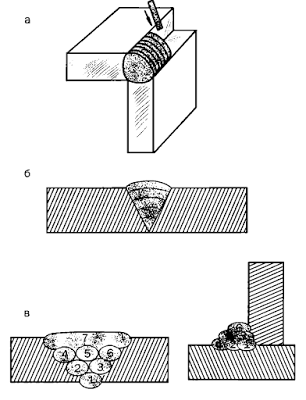

اتصالات نام تجاری مفاصل T شکل (شکل 56، الف) به طور گسترده ای برای جوشکاری قوس پرتوها، ستون ها، قفسه ها، چارچوب های تراس و سایر سازه های ساختمان استفاده می شود. بدون لبه ی یک طرفه یا دو طرفه و بدون لبه ی مخروطی انجام می شود. ورق عمودی باید لبه تقریبا حتی برش داشته باشد. با یک طرفه و دو طرفه، لبه بین ورق های عمودی و افقی یک شکاف برای نفوذ بهتر از ورق عمودی از طریق تمام ضخامت است. در صورت طراحی محصول، جوشکاری T-joint در هر دو طرف امکان پذیر نخواهد بود. در مفاصل بدون یک لبه لبه، جوشکاری ناقص در ریشه درخت امکان پذیر است، بنابراین ممکن است چنین شیب تحت بارهای لرزش و شوک سقوط کند. اتصالات T با لبه های خمشی قدرت لازم را برای تمام انواع بارها فراهم می کند.

اتصال پیچ این ترکیبات (شکل 56، g) زمانی استفاده می شود که طول پوشش نرمال طبیعی قدرت کافی نداشته باشد. مفاصل شکاف یا بسته یا باز هستند. برش را می توان با اکسیژن، هوا قوس و برش پلاسما انجام داد.

اتصالات صورت یا جانبی. چنین ترکیب هایی در شکل 1 نشان داده شده است. 53، ج. ورقها به انتهای مجاور جوش داده میشوند.

اتصالات با پوشش (شکل 56 و). ورق 2، همپوشانی اتصال ورق های 1 و 3، در امتداد لبه های جانبی به سطح ورق جوش داده می شود. این ترکیبات نیاز به مصرف بیشتر فلز بر روی پوشش دارند و بنابراین تنها در مواردی استفاده می شود که می توان آنها را با مفاصل مفاصل یا لگن جایگزین نشد.

اتصالات توسط گیره های الکتریکی. با کمک الکترو کور، مفاصل با دوام، اما نه تنگ به دست می آیند (شکل 56، j). ورق بالا مخرب یا حفر شده است، و سوراخ دم کرده است به طوری که پایین ورق ضبط شده است. هنگامی که ضخامت ورق بالا تا 3 میلیمتر است، آن را قبل از حفاری نیست، اما آن را با قوس ذوب در جوشکاری جوشکار ذوب می شود. جوش های الکتریکی در اتصالات لبه و جاده استفاده می شود.

ترکیبات توصیف شده برای جوشکاری قوس الکتریکی معمولی فولاد هستند. در جوشكاري گاز، جوشکاري ذوب شده، جوشکاري ذوب فلزات غیر آهنی و در موارد دیگر، شکل لبه ها ممكن است متفاوت باشد. در هنگام توصیف این روش جوشکاری جزئیات مربوط به آنها در فصل های بعد ارائه می شود.

فرم های آماده سازی و زاویه های بتنی، بازتاب ها و تحمل ها برای درز مفاصل جوش داده شده جوش قوس دستی تنظیم GOST 5264-69.

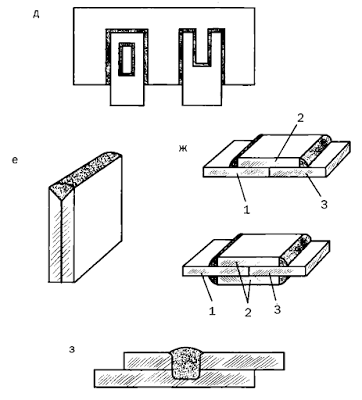

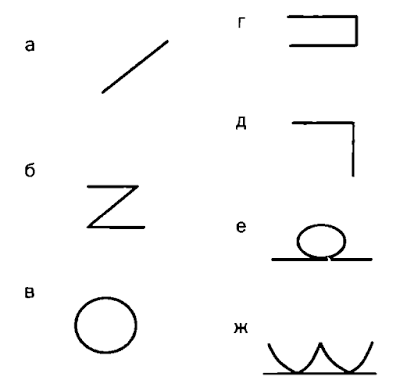

انواع بخیه ها انواع زیر جوش وجود دارد:

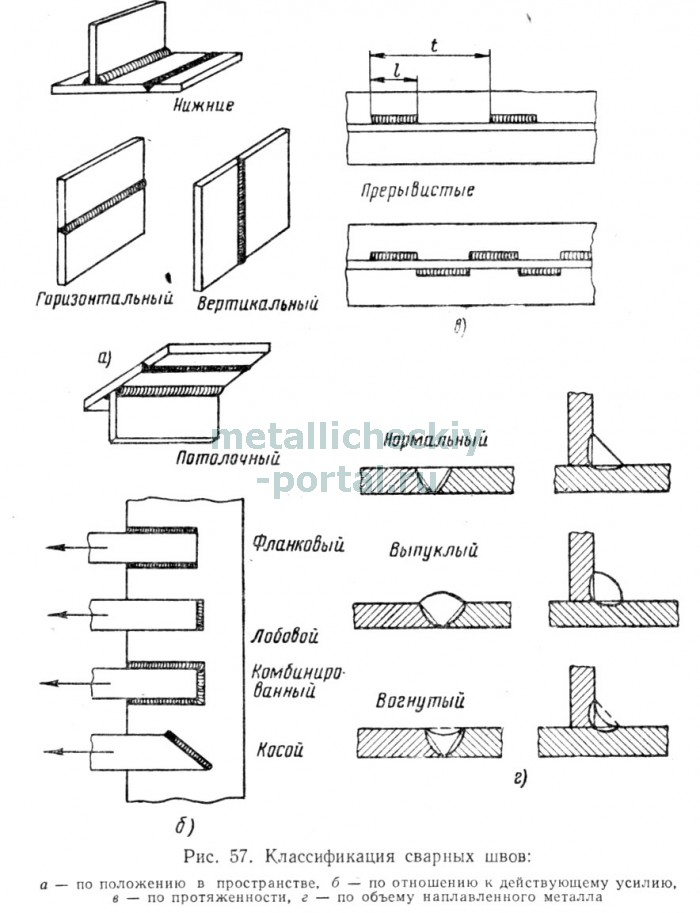

1. با موقعیت در فضا - پایین، افقی، عمودی و سقف (شکل 57، a). ساده ترین کار این است که دریچه پایین، بیشترین وقت - سقف. مفاصل سقف می تواند توسط جوشکاران که به طور خاص در این نوع جوشکاری تسلط دارند انجام شود. جوشکاری قوس های سقف سخت تر از جوشکاری جوشکاری بسیار دشوار است. جوش های افقی و عمودی در سطح عمودی تا حدودی پیچیده تر از جوش های پایین تر است.

2. در ارتباط با تلاش های فعلی - فلنج، پیشانی، ترکیبی و مورب (شکل 57، ب).

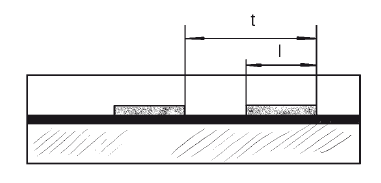

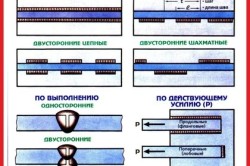

3. طول طول - پیوسته و متناوب (شکل 57، ج). در مواردی که اتصالات نباید تنگ باشند، درزهای متناوب استفاده می شوند و با محاسبه قدرت نیازی به یک درز جامد ندارند.

طول بخش های جدا شده از جوش قطع شده (l) از 50 تا 150 میلی متر است. فاصله بین بخش های عرض معمولا 1.5-2.5 برابر طول بخش است؛ مقدار t به عنوان گام درز شناخته می شود. درزهای متناوب به طور گسترده ای مورد استفاده قرار می گیرند، زیرا صرفه جویی در فلز جوش، زمان و هزینه جوشکاری را فراهم می کنند.

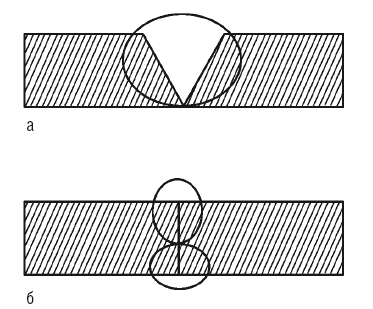

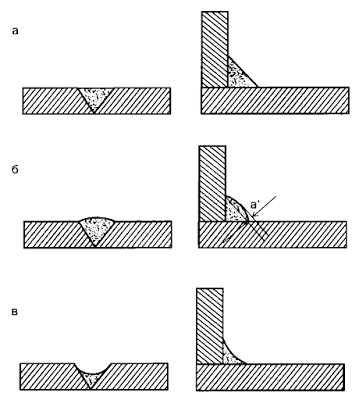

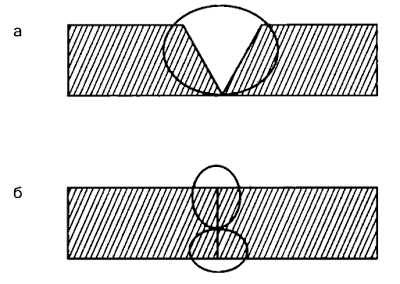

4. از لحاظ مقدار فلز جوش یا درجه تخریب، طبیعی، محدب و مقعر (شکل 57، d). محدب جوش بستگی به نوع الکترود مورد استفاده دارد: هنگام جوشکاری با الکترودهای نازک، درزها با محدوده بزرگ به دست می آیند. هنگام جوشکاری با الکترودهای ضخیم پوشاننده، با توجه به سیالیت بیشتر فلز مذاب، معمولا به طور طبیعی به دست می آید.

سم با باقلا سبز قدرت اتصال جوش داده شده را فراهم نمی کند، به ویژه اگر آن را در متغیرهایی در سیالیت فلز مذاب قرار داده و معمولا به طور طبیعی به دست می آید.

درزهای بزرگ باقیمانده قدرت اتصال جوش داده شده را فراهم نمی کند، به خصوص اگر آن را تحت بارهای متغیر و ارتعاش قرار داده است. این به این معنا است که در درزها با یک برآمدگی بزرگ غیرممکن است که یک انتقال صاف از غلتک به فلز پایه بدست بیاید و در این محل چیزی شبیه به "پایین" لبه شکل گرفته است، در حالیکه تمرکز استرس اتفاق می افتد. تحت عمل بارهای شوک و ارتعاش متغیر، تخریب جوش داده شده ممکن است از این نقطه شروع شود. درزها با محدوده بزرگ غیر اقتصادی هستند، چون الکترودها، زمان و برق بیشتر برای انجام آنها مصرف می شود.

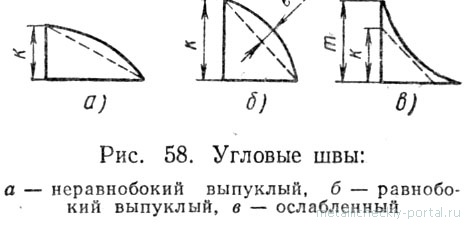

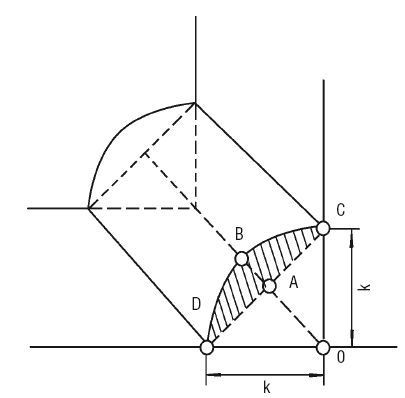

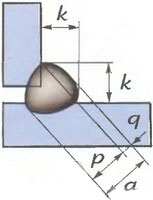

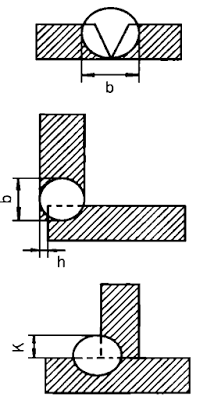

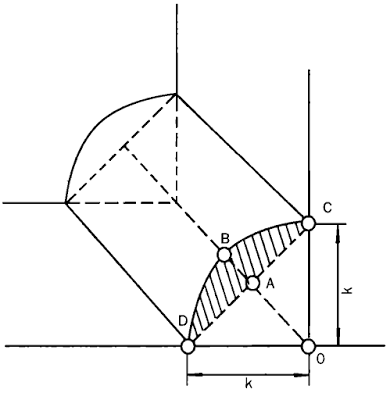

5. با نوع اتصال - لب به لب و گوشه. جوش های گوشه ای هنگام ساخت مفاصل همپوشانی استفاده می شود، T شکل، زاویه ای، با پوشش، شکاف، چهره. طرف به جوش گوشه (شکل 58) پایه نامیده می شود.

هنگام تعیین پایه به درز نشان داده شده در شکل. 58، a، پای کوچکتر مثلثی که به مقطع مقرر وارد شده است؛ در جوش های نشان داده شده در شکل. 58، b و c، پایه مثلث تقسیم شده است.

GOST 5264-80 اجازه می دهد تا برای برآمدگی در درز: در موقعیت پایین جوش، تا 2 میلی متر، با موقعیت های مختلف جوش، تا 3 میلی متر. افزایش پا (m - k) در هر موقعیت جوهر تا 3 میلیمتر مجاز است.

اداره ارزیابی کلی این مقاله: پست شده در: 2011.06.01

جوش و مفاصل

جفت دائمی که توسط جوشکاری ساخته شده است، جوشکاری نامیده می شود. این شامل چندین منطقه است (شکل 77):

جوش جوش؛

فیوژن؛

شکل 77. مناطق جوش داده شده جوش: 1 - جوش؛ 2 - همجوشی؛ 3 - اثرات حرارتی؛ 4 - فلز پایه

اثرات حرارتی؛

فلز پایه

طول اتصالات جوش داده شده عبارتند از:

کوتاه (250-300 میلی متر)؛

متوسط (300-1000 میلی متر)؛

بلند (بیش از 1000 میلی متر). بسته به طول جوش، روش اجرای آن را انتخاب کنید. با مفاصل کوتاه، سوزن در یک جهت از ابتدا تا انتها انجام می شود؛ بخش های وسطی با هم پوشانی از درز با بخش های جداگانه مشخص می شود و طول آن باید به گونه ای باشد که یک عدد صحیح از الکترودها (دو، سه) کافی برای تکمیل آن باشد. مفاصل طولانی با روش گام معکوس ذکر شده در بالا جوش داده می شوند.

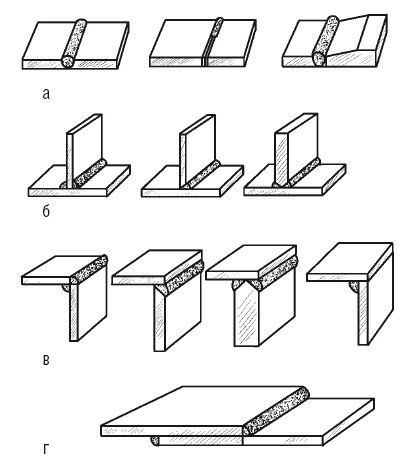

با نوع اتصالات جوش (شکل 78) به:

1. لب به لب این ترکیبات رایج ترین روش های مختلف جوشکاری هستند. آنها ترجیح داده می شوند زیرا با پایین ترین تنش ها و سویه های ذاتی مشخص می شوند. به طور معمول، اتصالات مفاصل سازه ورق فلز جوش داده می شود.

شکل 78. انواع مفاصل جوش: a - لب به لب؛ ب - tavrovye؛ در - زاویه ای R - همپوشانی

شکل 78 (پایان دادن). D - شکاف دار؛ e - end؛ W - با پوشش؛ 1-3 - فلز پایه؛ 2 - پوشش: 3 - پرچین های الکتریکی؛ h - با پرچم های الکتریکی

مزایای اصلی این ترکیب، که می تواند بر اساس آماده سازی دقیق و اتصالات لبه ها محاسبه شود (به علت تمیز بودن دندانه، جریان سوختگی و جریان فلزی در طی فرآیند جوشکاری جلوگیری می شود و موازی بودن آنها یک پوشش یکنواخت با کیفیت بالا را فراهم می کند) عبارتند از:

حداقل مصرف فلز پایه و جوش؛

کوتاه ترین زمان لازم برای جوشکاری؛

اتصال ساخته شده توسط قدرت خود را نمی تواند پایین تر از فلز پایه است.

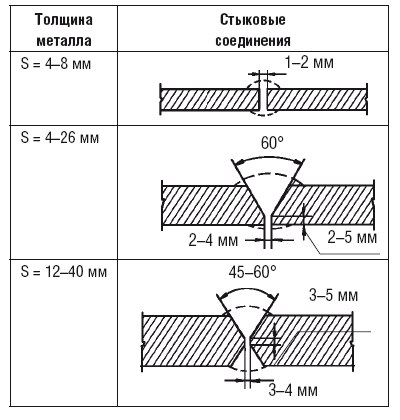

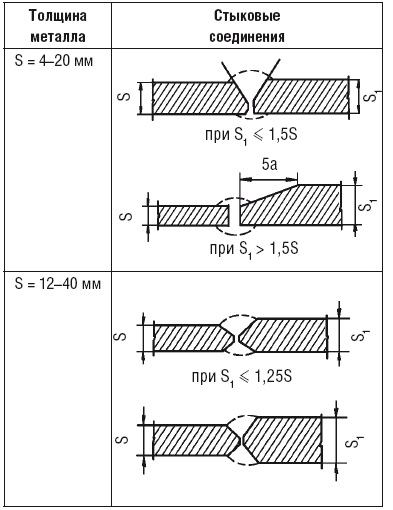

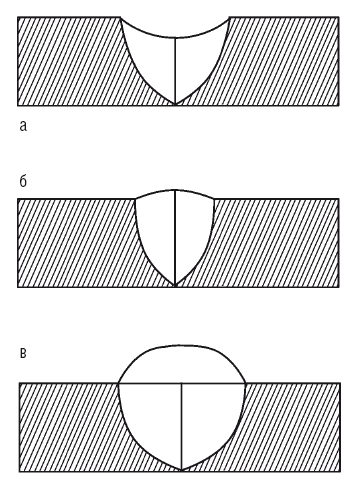

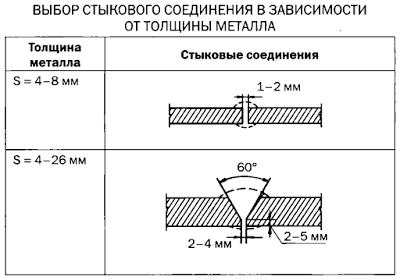

بسته به ضخامت فلز، لبه ها در طی جوشکاری قوس ممکن است در زاویه های مختلف به سطح بریده شوند:

در زوایای راست اگر ورق فولادی ضخامت 4-8 میلی متر باشد. در عین حال میان آنها یک شکاف بین 1-2 میلیمتر قرار می گیرد که جوش بخش های پایین تر لبه ها را تسهیل می کند.

در زوایای راست، اگر فلز با ضخامت تا 3 و تا 8 میلیمتر با جوشکاری تک یا دوطرفه ترکیب شود،

با لبه های مخروطی یک طرفه (V-about different)، اگر ضخامت فلز از 4 تا 26 میلیمتر باشد،

با یک پهلو دو طرفه (شکل X)، اگر ورق های ضخیم 12-40 میلی متر باشد، این روش از مقادیر قبلی مقرون به صرفه تر است، زیرا مقدار فلز جوش تقریبا 2 برابر کاهش می یابد. این به معنی صرفه جویی در الکترود و برق است. علاوه بر این، تغییرات و استرس ها در طی جوشکاری ویژگی های کوچکتر از یک طرفه دو طرفه است.

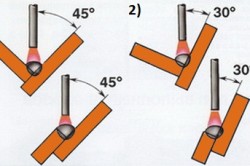

زاویه میله می تواند از 60 درجه به 45 درجه کاهش یابد، اگر ورق جوشکاری با ضخامت بیش از 20 میلی متر باشد، که حجم فلز جوش را کاهش داده و الکترودها را ذخیره می کند. وجود یک شکاف بین 4 میلیمتر بین لبه ها نفوذ لازم فلز را فراهم می کند.

هنگام جوشکاری فلز با ضخامت های مختلف، لبه مواد ضخیم تر بیشتر به هم می چسبد. در ضخامت قابل توجهی از قطعات یا ورقهایی که با جوش قوس پیوند می خورند، آماده سازی لبه فنجان شکل مورد استفاده قرار می گیرد و در یک ضخامت 20 تا 50 میلی متر یکطرفه انجام می شود و با یک ضخامت بیش از 50 میلی متر - آماده سازی یک طرفه.

بالا به وضوح در جدول نشان داده شده است. 44

2. همپوشانی، اغلب برای جوشکاری قوس ساختارها استفاده می شود، ضخامت فلز 10-12 میلی متر است. این گزینه از اتصال قبلی با عدم وجود نیاز به آماده سازی لبه ها به روش خاصی متمایز است - فقط برای برش دادن آنها کافی است. اگر چه مونتاژ و آماده سازی فلز برای مفاصل لپ تاپ خیلی سنگین نیست، لازم به ذکر است که مصرف پایه و فلز جوش در مقایسه با مفاصل لب افزایش می یابد. برای اطمینان و جلوگیری از خوردگی به علت رطوبت بین ورق، این ترکیبات در هر دو طرف جوش داده می شوند. انواع جوشکاری وجود دارد که این گزینه به طور انحصاری، به ویژه برای پین نقطه و غلتک استفاده می شود.

3. مارک، گسترده در جوشکاری قوس برای آنها، لبه ها بر روی یک یا هر دو طرف بریده می شوند، یا می توانند بدون بدون درز انجام شوند. الزامات خاص فقط برای تهیه یک ورق عمودی تحمیل می شود که باید لبه به همان اندازه برش داشته باشد. با یک و دو طرفه، لبه های یک ورق عمودی برای فاصله بین 2-3 میلیمتر بین افق های عمودی و افقی برای جوش ورق عمودی به ضخامت کامل فراهم می شود. کوس یک طرفه در مواردی که طراحی محصول به گونه ای است که در هر دو طرف امکان پذیر نیست، انجام می شود.

جدول 44

انتخاب مفصل مفصل بسته به ضخامت فلز

5. سوئیچ ها، در مواردی استفاده می شود که جیب دامنه طول طبیعی موجب قدرت لازم نمی شود. چنین ترکیباتی از دو نوع - باز و بسته است. برش با برش با اکسیژن انجام می شود.

6. چهره (سمت)، که در آن ورقها به یکدیگر متصل می شوند و به پایان می رسند.

7. با پوشش. برای ایجاد چنین ارتباطی، ورق پیوند و همپوشانی با یک پوشش را هموار می کند که به طور طبیعی شامل مصرف فلز اضافی می شود. بنابراین، این روش در مواردی مورد استفاده قرار می گیرد که برای انجام یک لب به لب یا جیب دامن امکان پذیر نیست.

8. با پرچم های الکتریکی. این ترکیب قوی است، اما به اندازه کافی متراکم نیست. برای او، ورق بالا حفره شده و سوراخ حاصل را مهر و موم شده به طوری که ضخامت ورق پایین.

اگر فلز بیش از حد ضخیم نیست، حفاری لازم نیست. برای مثال، در جوشکاری با قوس الکتریکی اتوماتیک، ورقه ورقه به سادگی با قوس جوشکاری ذوب می شود.

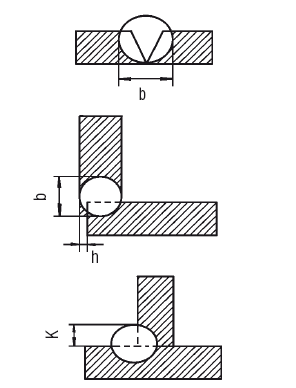

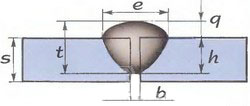

یک عنصر ساختاری یک جوش داده شده جوش که هنگام تشکیل شکل می گیرد به علت کریستالیزه کردن فلز مذاب در طول مسیر حرکت منبع گرما، جوش نامیده می شود. عناصر شکل هندسی آن (شکل 79) عبارتند از:

عرض (b)؛

ارتفاع (h)؛

اندازه پا (K) برای زاویه، همپوشانی و اتصالات T.

طبقه بندی جوش براساس ویژگی های مختلفی است که در زیر ارائه می شود.

شکل 79. عناصر شکل هندسی جوش (عرض، ارتفاع، اندازه پایه)

1. با نوع اتصال:

لبخند

گوشه (شکل 80).

شکل 80. زاویه مشترک

درزهای زاویه ای با برخی از انواع مفاصل جوش، مخصوصا با لبه، لب به لب، گوشه و با پوشش، تمرین می شود.

طرف چنین شفت پاها (k)، منطقه ABCD در انجیر نامیده می شود. 80 درجه تخلخل را نشان می دهد و در هنگام محاسبه مقاومت جوش داده شده در نظر گرفته نمی شود. هنگام انجام آن ضروری است که پاها برابر و زاویه بین دو طرف OD و BD 45 درجه باشد.

2. نوع جوشکاری:

جوش جوشکاری؛

جوش های قوس الکتریکی اتوماتیک و نیمه اتوماتیک؛

جوش قوس در گاز محافظ؛

جوش الکتروشلاق؛

دوختن جوشکاری مقاومت;

جوشکاری جوشکاری

3. با موقعیت فضایی (شکل 81)، که در آن جوش انجام می شود:

شکل 81- جوشکاری بسته به موقعیت فضایی آنها: a - پایین؛ ب - افقی؛ در - عمودی؛ g - سقف

افقی؛

عمودی؛

سقف

جوش پایین ساده ترین کار است، سقف سخت ترین است.

در مورد دوم جوشکاران تحت آموزش ویژه قرار می گیرند و مشترک سقف جوشکاری گاز از قوس ساده تر است.

4. طول:

پیوسته؛

متناوب (شکل 82).

شکل 82. جوش متناوب

درزهای متناوب نسبتا به طور گسترده ای کار می کنند، به خصوص در مواردی که نیازی به آن وجود ندارد (محاسبه قدرت به معنای پیوسته مداوم) برای اتصال محکم به محصولات نیست.

طول (l) مقاطع مورد نیاز می بایست 50-150 میلیمتر باشد، فاصله بین آنها تقریبا 1.5 تا 2.5 برابر بزرگتر از منطقه جوش است و با هم آنها یک مرحله درز (t) تشکیل می دهند.

5. بر اساس درجه تخلخل، یعنی شکل بیرونی (شکل 83):

عادی؛

بلغزدن؛

مختصر

نوع الکترود مورد استفاده، جاروب جوش (a ') را تعیین می کند. بزرگترین تخلخل ویژگی الکترودهای نازک پوشش داده شده است، و الکترودهای ضخیم پوشش داده شده به درزهای نرمال، از آنجا که آنها با سیالیت بیشتری از فلز مذاب مشخص شده است.

شکل 83. درزهای جوش داده شده که در شکل بیرونی متفاوت هستند: الف - طبیعی؛ ب - محدب در - مقعر

به طور تجربي مشخص شد كه قدرت شفت با افزايش غلظت آن افزايش نمي يابد، به خصوص اگر مفصل در بارها و ارتعاشات متغير عمل كند. وضعیت مشابهی به شرح زیر توضیح داده شده است: هنگام ساخت یک درز با بشکه بزرگ، غیر ممکن است برای رسیدن به یک انتقال صاف از غلتک درز به فلز پایه غیرممکن باشد، بنابراین در این نقطه، لبه ی درزگیر به گونه یی محکم می شود، و در اینجا تنش ها عمدتا متمرکز می شوند.

در شرایط بارهای متغیر و لرزش در این مکان، جوش داده شده ممکن است از بین برود. علاوه بر این، درزهای محدب نیاز به افزایش مصرف فلز، انرژی و زمان الکترود دارند، به عنوان مثال گزینه غیر اقتصادی است.

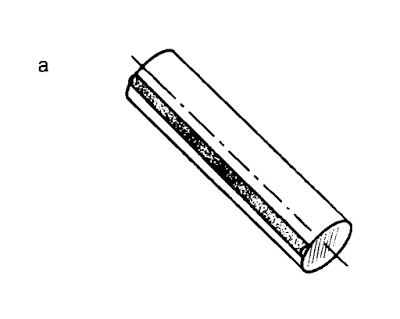

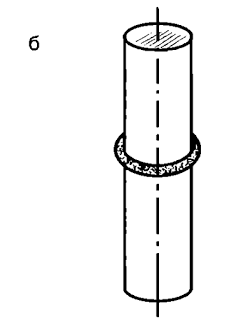

6. با پیکربندی (شکل 84):

خط راست؛

حلقه؛

![]()

شکل 84. جوش های جوش از تنظیمات مختلف: a - راست؛ ب - حلقه

عمودی؛

افقی

7. در ارتباط با نیروهای عملیاتی (شکل 85):

پله

لبخند

ترکیبی

چسبنده بردار اثر نیروهای خارجی می تواند به موازات محور درز (معمولی برای آنهایی که در سمت چپ) قرار دارد، عمود بر محور جوش (برای صورتهای چهره)، در جهت زاویه به محور (برای مورب) گسترش یابد، یا ترکیبی از جهت نیروهای جانبی و انتهای (برای ترکیب).

8. بر اساس روش برگزاری فلز جوش ذوب شده:

بدون لنت و بالش؛

در لنت های متحرک و فولادی باقی مانده؛

شکل 85. جوش در رابطه با نیروهای عملیاتی: a - فلان؛ ب - صورت؛ در - ترکیب؛ د - مورب

روی مس، فلوس مس، پوشش سرامیک و آزبست، بالش های شار و گاز.

هنگام استفاده از لایه اول از درز، مهمترین مسئله این است که بتوانید فلز مایع را در محفظه جوش نگه دارید.

برای جلوگیری از نشت آن از:

فولاد، مس، آزبست و پوشش های سرامیکی که تحت پوشش ریشه قرار می گیرند. با تشکر از آنها، شما می توانید افزایش دهید جریان جوشکاریکه از طریق نفوذ لبه ها فراهم می شود و 100 درصد نفوذ قطعات را تضمین می کند. علاوه بر این، پوشش، فلز مذاب را در استخر جوش نگه می دارد، مانع شکل گیری فرسایش می شود؛

درج بین لبه های جوش که عملکردهای مشابهی با واشر دارند؛

جمع کردن و ریشه کردن ریشه درز در طرف مقابل، در حالی که به دنبال نفوذ از طریق؛

جریان، شار مس (هنگامی که جوش تحت شار) و گاز (با قوس دستی، خودکار و قوس آرگون جوشکاری) بالش، که تحت لایه اول از درز تغذیه یا خدمت می کنند. هدف آنها جلوگیری از فرار فلزی از استخر جوش است.

اتصالات قفل در هنگام انجام موم لب به لب که باعث جلوگیری از سوزش در لایه ریشه درز؛

الکترودهای مخصوص که پوشش آن شامل اجزای خاصی است که باعث افزایش کشش سطحی فلز می شود و در هنگام انجام عمودی از بالا به پایین جلوگیری از خروج از استوانه جوش است.

قوس ضربه ای، به علت اینکه ذوب شدن فلز در آن کوتاه مدت اتفاق می افتد، موجب خنک شدن و کریستالی شدن فلز جوش می شود.

9. در طرفی که روی آن استفاده می شود (شکل 86):

یک طرفه؛

دو طرفه

10. با توجه به مواد جوش داده شده:

در کربن و آلیاژ فولاد؛

شکل 86. جوش داده شده جوش داده شده، متفاوت در محل آنها: یک - یک طرفه؛ ب - دو جانبه

بر روی فلزات غیر آهنی؛

در دو رنگی؛

روی فوم و پلی اتیلن.

11. بر اساس مکان قطعاتی که باید پیوست شوند:

در یک زاویه تیز یا نابجا؛

در زوایای راست؛

در یک هواپیما

12. با حجم فلز جوش (شکل 87):

عادی؛

ضعیف

تقویت شده

13. با محل در محصول:

طولی

مسطح

14. به شکل ساختارهای جوش داده شده:

در سطوح مسطح؛

روی سطوح کروی

15. با تعداد غلطک های جوش (شکل 88):

لایه تک

چند لایه؛

چند گذر

قبل از ورزش جوشکاری لبه های محصولات، سازه ها یا قطعات مورد نیاز باید به درستی آماده شوند، زیرا قدرت اتصال به شکل هندسی آنها بستگی دارد

شکل 87. جوش های جوش داده شده بر روی حجم فلز ساخته شده متفاوت است: و - ضعیف؛ ب - عادی؛ در - تقویت شده است

شکل 88. جوش های جوش داده شده، متفاوت در تعداد دانه جوشکاری: A - تک لایه؛ ب - چند لایه؛ سی - چند گذر چند لایه

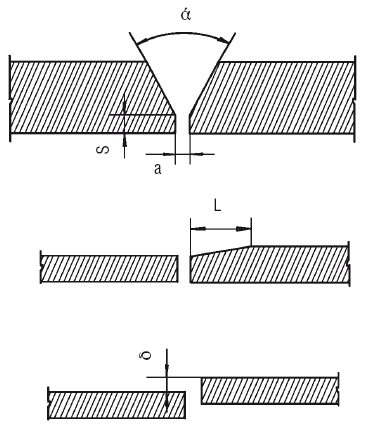

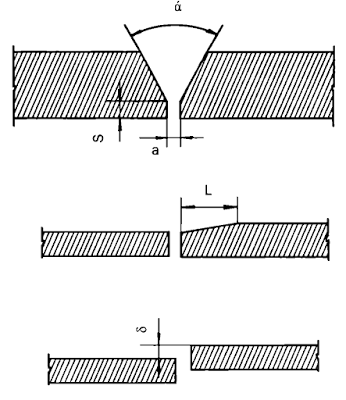

عناصر فرم آماده سازی (شکل 89):

زاویه شیار (؟)، که باید انجام شود اگر ضخامت فلز بیش از 3 میلی متر است. اگر این عملیات را از دست ندهید ممکن است پیامدهای منفی مانند عدم نفوذ از طریق مقطع جوش جوش داده شده، گرمای بیش از حد و فرسودگی فلزات وجود داشته باشد. لبه باعث می شود جوش با چندین لایه از مقطع کوچک، به علت که ساختار جوش داده شده بهبود می یابد، و فشار و فشار های داخلی کاهش می یابد؛

شکل 89. عناصر آماده سازی کروم

فاصله بین لبه های متحرک (a). این بستگی به صحت شکاف تنظیم شده و حالت جوشکاری انتخاب شده دارد که در هنگام تشکیل لایه اول (ریشه) شفت، نفوذ بیش از قسمت مقطع مفصل کامل خواهد بود.

ابعاد لبه ها (S)، ضروری است تا روند تحویل یک سایش ریشه یک ثبات خاص را فراهم کند. نادیده گرفتن این نیاز منجر به فرسودگی فلز در طی جوشکاری؛

طول كوسه ورق در صورتي كه در ضخامت (L) اختلاف وجود دارد. این عنصر برای انتقال صاف و تدریجی از یک قسمت ضخیمتر به یک نازک امکان پذیر است که باعث کاهش یا کاهش خطر غلظت استرس می شود سازه های جوش داده شده;

لبه افقی نسبت به یکدیگر (؟). از آنجایی که این ویژگی های قدرت اتصال مفصل را کاهش می دهد و همچنین به عدم نفوذ فلز و تشکیل مرکز تنش کمک می کند، GOST 5264-80 استانداردهای مجاز را مشخص می کند، به ویژه، فونداسیون باید بیش از 10٪ ضخامت فلز (حداکثر 3 میلیمتر) باشد.

بنابراین، در آماده سازی برای جوشکاری، الزامات زیر باید رعایت شود:

لبه ها را از خاک و خوردگی پاک کنید

برای اندازه گیری مناسب (با توجه به GOST)؛

فاصله را مطابق با GOST تنظیم کنید، برای یک یا چند نوع اتصال توسعه یافته است.

بعضی از انواع لبه ها در هنگام توصیف مفاصل لبها درج شده است (اگر چه آنها در جنبه دیگری مورد توجه قرار گرفته اند)، اما با این وجود، لازم است که دوباره روی آن تمرکز کنیم (شکل 90).

انتخاب یک یا چند نوع لبه توسط تعدادی از عوامل تعیین می شود:

روش جوشکاری؛

ضخامت فلز؛

راه اتصال محصولات، قطعات و غیره

یک استاندارد جداگانه برای هر روش جوشکاری ساخته شده است که مشخص کننده شکل آماده سازی لبه ها، اندازه درز و تحمل است. به عنوان مثال، کتابچه راهنمای جوش قوس طبق GOST 5264-80 انجام می شود، با توجه به GOST 15878-79، الکتروشلاق - مطابق با GOST 15164-68 و غیره

شکل 90. انواع لبه های تهیه شده برای جوشکاری: a - با کمان هر دو لبه؛ ب - با یک لبه؛ در - با دو bevels متقارن از یک لبه؛ d - با دو زاویه متقارن دو لبه؛ د - با یک لبه منحنی دو لبه؛ e - با دو مخروط مورب متقاطع دو لبه؛ W - با یک لبه یک لبه؛ h - با دو زاویه متقارن یک لبه

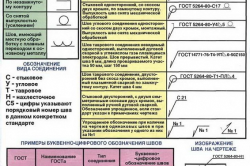

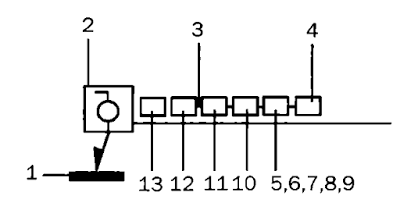

علاوه بر این، یک استاندارد برای تعیین گرافیکی جوش، به ویژه GOST 2.312-72 وجود دارد. برای انجام این کار، از یک خط شیب دار با یک دکمه یک طرفه استفاده کنید (شکل 91)، که نشان دهنده بخش درز است.

ویژگی جوشکاری، روش جوشکاری توصیه شده و سایر اطلاعات در بالا یا پایین قفسه افقی متصل به خط فلش شیب ارائه شده است. اگر درز قابل مشاهده است، به عنوان مثال آن را در سمت چپ است، سپس ویژگی شامپ در بالای قفسه، در صورت نامرئی - زیر آن داده می شود.

شکل 91. تعیین گرافیکی جوش

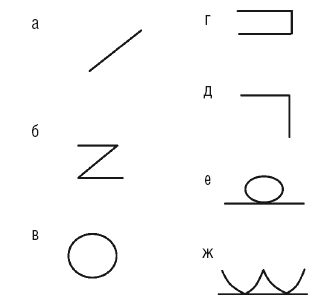

نمادهای اضافی نیز به نمادهای جوش اشاره دارند (شکل 92).

برای انواع مختلف جوشکاری پذیرفته می شود:

جوشکاری قوس - E، اما از آنجا که این نوع شایع ترین است، نامه ممکن است در نقشه های نشان داده نشود؛

جوشکاری گاز - G؛

جوش الکتروشلاق - W؛

جوشکاری در محیط زیست گازهای غیر مستقیم - و

جوش انفجار - Burst؛

جوشکاری پلاسما - Pl؛

جوش مقاومت - CT؛

جوش اصطکاک - Tr؛

جوش سرد - X.

در صورت لزوم (اگر چند روش جوشکاری پیاده سازی شود)، قبل از تعیین یک نوع خاص، باید از روش نامه جوشکاری استفاده شود.

شکل 92. نامگذاری های دیگر جوش: a - بخیه متناوب با دنباله زنجیره ای از سایت ها؛ ب - درز متناوب با دنباله ای از شطرنج بخش؛ در - یک درز در کانتور بسته؛ g - یک درز در یک حلقه باز D - مونتاژ جوش e - یک درز با افزایش حذف؛ g - جوش با انتقال صاف به فلز پایه

دستی - P؛

نیمه اتوماتیک - P؛

خودکار - A.

قوس زیرزمینی - F؛

جوش در گاز فعال با یک الکترود قابل مصرف - UE؛

جوشکاری در گاز بی اثر الکترودهای ذوب - PI؛

جوش در یک گاز بی اثر با یک الکترود غیر قابل مصرف - IN.

برای مفاصل جوش، نمادهای ویژه ای نیز وجود دارد:

لب به لب - با؛

Tavrovoe - T؛

همپوشانی - H؛

گوشه - W. اعداد پس از حروف تعیین تعداد جوش داده شده با توجه به GOST برای جوشکاری.

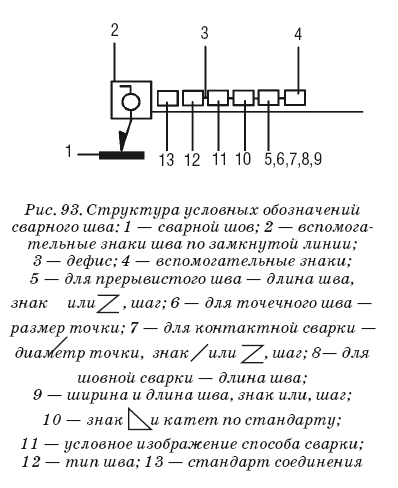

خلاصه کردن آنچه که در بالا گفته شد می توان گفت که نمادهای جوش به یک ساختار خاص اضافه شده است (شکل 93).

شکل 93. ساختار افسانه جوش: 1 - جوش؛ 2 - علائم اتصال کمکی همراه است خط بسته؛ 3 - خط؛ 4 - علائم کمکی؛ 5 - برای درز انقباض - طول طول، علامت یا گام؛ 6 - برای یک نقطه نقطه ای - اندازه نقطه؛ 7 - برای جوشکاری مقاومت - قطر نقطه، علامت یا گام؛ 8- برای جوشکاری - طول درز؛ 9 - طول و عرض جوش، علامت یا گام؛ 10 - علامت گذاری و پا بر اساس استاندارد؛ 11 - تصویر شرطی از روش جوشکاری؛ 12 نوع سیم؛ 13 - استاندارد اتصال

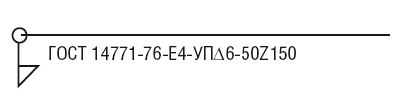

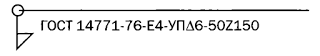

به عنوان مثال، بیایید نماد را رمزگشایی کنیم:

درز در سمت نامرئی قرار دارد - نامگذاری زیر قفسه است؛

مفاصل T، نخ بخشی شماره 4 طبق GOST 14771-76 - T4؛

جوش در دی اکسید کربن -؛

جوشکاری نیمه اتوماتیک - P؛

آنها به عنوان در ساخت و ساز کم ارتفاع و در ساخت خانه های بزرگ، مراکز اداری و ورزشی استفاده می شود. با استفاده از جوشکاری، دو یا چند قسمت در 1 را وصل کنید. در عین حال، یک درز قوی و قابل اعتماد شکل می گیرد که طول می کشد بدون ایجاد مزاحمت و ایجاد آسیب به بخش به طور کلی.

علاوه بر این، اتصالات و جوش های جوش داده شده را می توان برای هر دو از قطعات فلزی از نوع یکنواخت فولاد و همچنین عناصر ساخته شده از آلیاژهای مختلف استفاده کرد. با چنین کار پیچیده، لازم است که تکنولوژی جوشکاری مناسب، آمپر، مواد مصرفی (الکترود) را انتخاب کنید. علاوه بر این، جوشکار باید تجربه و مهارت کافی برای جلوگیری از سوزاندن بخشی داشته باشد تا از تنش های غیر ضروری و تغییر شکل در عملیات بیشتر جلوگیری شود.

طبقه بندي جوش جوش

تمام مفاصل جوش داده شده توسط اسناد خاصی که مفاهیم، مناطق و مکان های جوش را تعریف می کنند، استاندارد می شوند. اصطلاحات توصیف شده به اسناد فنی، که در انتهای درزها متصل است، قابل استفاده است. همان مفاهیم در آموزش و پرورش نشان داده شده است کتابچه های روش شناسیکه برای جوشکاران آموزش دیده اند، و نیز آموزش بیشتر و ارتقاء مدارک تحصیلی آنها.

جدول طبقه بندی جوش.

با استفاده از اختصارات به طور کلی پذیرفته شده، حتی در غیاب اسناد مربوط به مارک مشترک یا مشخصات کلی، می توان تعیین کرد که جوش خاصی در یک مکان یا دیگر ساخته شده است. ساخت و ساز ساختمان. کنوانسیون های زیر تصویب می شوند: جوش های بافی معمولا با حروف "C" نشان داده می شود؛ در هنگام همپوشانی بافت، آنها "H" را نشان می دهند؛

بیشتر اتصال جوشکاری و درزهای مختلف تقسیم می شود:

با شکل شکل نهایی مقطع عرضی:

- ته قنداق تفنگ، یعنی قطعات جوش در یک هواپیما است.

- زاویه ای، زمانی که قطعات فلزی به زاویه به یکدیگر، در حالی که ارزش آن مهم نیست.

- Welt، اگر قطعات بر روی یکدیگر قرار بگیرند، به طور متقابل ذوب می شوند. در این مورد، یکی از قطعات (بالا) به طور کامل ذوب می شود و قسمت دیگری از جوش داده شده (پایین تر) تنها تا حدی است. درز خود را یک ناخن است. این اتصال نیز نامیده می شود الکتریکی.

با تنظیم در هنگام جوشکاری:

- شخصیت مستقیم؛

- دیدگاه منحصربهفرد؛

- نوع حلقه

برای مدت زمان جفت جوش داده شده:

- اتصالات ساخته شده توسط پیوسته مداوم. طول آنها بین 300 تا 1 متر و بیشتر است.

- کدام یک بار انجام می شود؟ در این مورد، محل درز می تواند در یک زنجیره، به شیوه ای متناوب، بسته به ویژگی های طراحی بخش و الزامات باشد.

با روش جوشكاری مورد استفاده:

- جوش قوس بدون استفاده از ابزار اضافی (گاز، شار)؛

- جوشکاری در محیط با حضور گاز (به عنوان مثال، آرگون) انجام می شود.

با تعداد عناصر جوش کاربردی:

- یک طرفه؛

- اتصال دو طرفه

- چند لایه

با مقدار فلزی که در نتیجه فیوژن شکل گرفت:

- عادی؛

- تقویت شده

- تضعیف شد

معمولا جدایی جدی برای همه انواع طبقه بندی ها وجود ندارد. هنگام کار با مفاصل جوش خورده می توانید بثه ای مستطیلی تقویت شود. به این ترتیب، ترکیبات می توانند بسیار متنوع باشند، بسته به پیچیدگی ساخت فلز، الزامات سفتی و قابلیت اطمینان، در دسترس بودن مواد مصرفی، و همچنین مهارت جوشکار.

مشخصات مفاصل جوش

انواع اصلی اتصالات جوش داده شده.

بسته به آنچه باید نتیجه بگیرد، لازم است که مشخصات اجرای و تکنولوژی اجرای آن را مورد توجه قرار دهیم.

جوش بافتی نشان دهنده اتصال قطعات با همکاری یکدیگر است. جزئیات در همان هواپیما قرار می گیرند و اغلب اغلب جوشکاری قوس استفاده می شود. علاوه بر این، از این درزها می توان برای اتصال قطعات با لبه های مختلف استفاده کرد. پردازش لبه برای جوشکاری بستگی به ضخامت ورق دارد. اگر در طول کار لازم است قسمت هایی از ضخامت های مختلف متصل شود، لبه ضخیم تر باید به اندازه کوچکتر بریده شود. این یک درز قابل اعتماد را فراهم می کند.

با نوع لبه هایی که در جوشکاری دخیل هستند، جوش های متفاوتی را می توان به:

- قطعاتی که حاشیه ای ندارند. آنها باید ضخامت 3-5 میلی متر داشته باشند

- عناصر دارای لبه منحنی؛

- قطعات با لبه تشکیل نامه "U"، ضخامت آنها 20-60 میلی متر است؛

- قطعاتی که لبه آن به شکل "X" است، ضخامت فلز 12-40 میلیمتر است.

درباره اتصالات بیشتر بدانید.

لب به لب جوش کمترین مقدار استرس دارند، کمتر مستعد تغییر شکل هستند. این باعث استفاده مکرر آنها می شود. هنگام ساخت یک مفصل بند، مصرف فلزات کم است، آماده سازی برای کار خود باید با دقت و با دقت انجام شود.

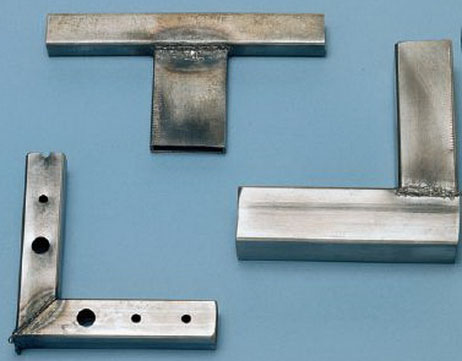

عناصر برند ترکیبی از قطعات فلزی هستند، زمانی که یکی از آنها عمود بر روی دیگر قرار گرفته است. به نظر می رسد مفصل به شکل نامه "T". با این نوع از درز خود را می توان در یک طرف یا دو قرار دارد. این همه بستگی به الزامات استحکام، توانایی فنی و سازنده برای تولید کار دارد. سیستم Tavrovye برای ساخت قاب برای مزارع، انواع مختلف ستونها، قفسه ها استفاده می شود. علاوه بر این، چنین اتصال خوبی برای پرتوهای جوشکاری استفاده می شود.

مفاصل گوشه ای در مواردی که عناصر موجود در ساختار، تنش های قابل توجهی را تحمل نمی کنند، انجام می شود. به عنوان مثال، هنگامی که تانک های جوش، مخازن. برای اطمینان از قابلیت اطمینان و قدرت لازم، ضخامت فلز جوش داده شده نباید بیش از 1-3 میلیمتر باشد. در اتصال گوشه، قطعات به یکدیگر در زاویه مورد نیاز و جوش داده شده است. زاویه مهم نیست دوخته جامد دو طرفه به طوری که رطوبت نمیتواند نفوذ کند.

اتصالات همپوشانی هنگام تشکیل قطعات موازی با یکدیگر تشکیل می شوند. این درز روی سطوح جانبی عناصر فلزی است. لبه های فلز به پردازش اضافی نیاز ندارند، در مقایسه با روش بافت. هزینه های فلزی فلز اصلی و رسوب قابل توجه خواهد بود.

ضخامت ساختار خود را با چنین پردازش بیش از 12 میلیمتر نیست. برای از بین بردن نفوذ رطوبت به اتصال خود، باید دوبار انجام شود.

درزها با اتصالات T-joint، lap، corner، می توانند در قالب بخش های کوچک، یعنی روش نقطه انجام شوند. اگر شما نیاز به جوشکاری مقدماتی دارید، آنها را به شکل گرد می کنند. یعنی تشکیل شده با ذوب کامل یکی از قطعات و به طور جزئی دیگر.

نقاط اضافی

روش های شناخته شده برای انجام جوش قوس بدون پردازش های اضافی لبه ها می تواند با یک ضخامت فلز 4 میلی متر با کار دستی، 18 میلی متر با کار مکانیکی تولید شود. بنابراین، اگر لازم است جوش قطعات با ضخامت قابل توجهی با استفاده از روش قوس دستی، سپس لبه ها باید بیشتر پردازش شود.

عناصر هندسه مشترک شامل شکاف موجود بین عناصر، زاویه شیار، کمان و انحراف قطعات مربوط به جوشکاری نسبت به یکدیگر است. زاویه محدب، زاویه برش را تعیین می کند که برای فراهم آوردن دسترسی ضروری قوس به عمق درزگیر تعیین کننده است، که این بدان معنی است که اجرای کامل یقه خود را دارد. مقدار زاویه، بسته به نوع ترکیب و روش درمان، عمدتا از 20-60 درجه با تحمل 5 درجه است. فاصله آن 0-4 میلی متر است.

اگر فلز به اندازه کافی ضخیم باشد و شکاف وجود ندارد، ممکن است فیوژن ناقص رخ دهد.

و لبه هایی که بدون تار می شوند، می توانند منجر به سوزش شوند. با جابجایی زیاد قطعات، فرآیند جوش آنها ممکن است غیر ممکن شود.

انتخاب نهایی روش و شیوه ای که در آن ساختارهای فلزی و درزها انجام می شود، پیچیدگی و مواد اجرای آن تعیین می شود. هنگام طراحی، تهیه تخمین ها برای ساخت و ساز، لازم است که این ویژگی ها را در نظر بگیریم و در صورت لزوم استفاده از بودجه های اضافی را که قابلیت اطمینان و استحکام کافی را تضمین می کنند، تعیین کنیم.

جوش یکی از راه های اصلی پیوستن است که در صنعت و حوزه خصوصی استفاده می شود. این روش نسبتا ارزان و قابل اعتماد است که ارتباط دائمی را فراهم می کند. با توجه به این که انواع مختلفی از فلز وجود دارد که هر کدام ویژگی های خاص خود را دارد، همچنین شرایط مختلف کاری و شرایط لازم برای اتصال، انواع مختلفی از اتصالات جوش داده شده و جوش وجود دارد.

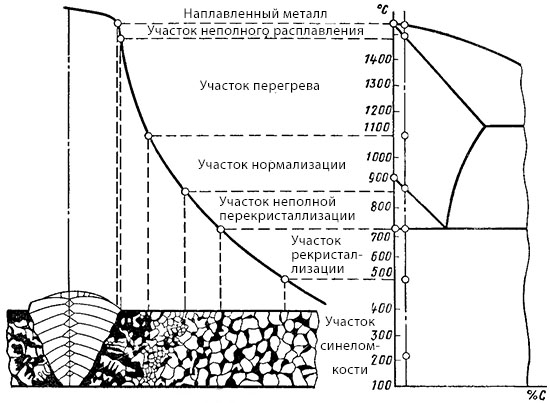

مناطق جوش

منطقه فیوژن - از 0.1 تا 0.4 میلی متر از فلز پایه می گیرد. این حاوی دانه ذوب شده است. هنگامی که فلز در این منطقه گرم می شود، ساختار مشابه سوزن به دست می آید. این قدرت کم و شکنندگی بالا دارد.

منطقه آسیب دیده - آن را به چهار قسمت تقسیم می شود. بخش اول به فلز پایه اشاره دارد که به دمای بالای 1100 درجه سانتیگراد گرم می شود. این یک ساختار درشت دانه دارد. دانه در این منطقه حدود 12 برابر بزرگتر از استاندارد است. گرمای بیش از حد باعث کاهش ویسکوزیته، چقرمگی و دیگر خواص مکانیکی فلز می شود. این ضعیف ترین بخش جوش است که اغلب شکست می خورد.

بخش دوم منطقه نرمال سازی است، که در آن فلز پایه 900 درجه سانتیگراد گرم می شود. ساختار دانه در اینجا بسیار کوچکتر از موارد قبلی است. این منطقه از 1 تا 4 میلیمتر طول می کشد.

منطقه سوم ناحیه بیوفیزیک شدن است. در اینجا فلز پایه 750 تا 900 درجه سانتیگراد گرم می شود. در آن دانه های کوچک و بزرگ یافت می شود. با توجه به توزیع ناهموار بلورها، خواص مکانیکی کاهش می یابد.

بخش چهارم منطقه تجدید پذیر است. این منطقه از 450 تا 750 درجه سلسیوس گرم می شود. این شکل دانه ها را بازسازی می کند که با تأثیرات مکانیکی گذشته تغییر کرده است. عرض تقریبی این بخش از 5 تا 7 میلی متر است.

منطقه فلز پایه - از سایتی شروع می شود که تا 450 درجه سانتیگراد گرم می شود. در اینجا ساختار شبیه به فلز پایه است، اما با توجه به حرارت، فولاد ویژگی های قلعه خود را از دست می دهد. در امتداد مرز، نیتریت ها و اکسید ها آزاد می شوند که اتصال دانه ها را تضعیف می کند. این فلز در یک مکان معین قدرت بیشتری به دست می آورد، اما قدرت ضربه و انعطاف پذیری کمتر را به دست می آورد.

طبقه بندی کامل جوش و مفاصل

انواع جوش ها بر اساس معیارهای مختلف به چند دسته تقسیم می شوند. یکی از آنها تفاوت ظاهری است. در اینجا اختصاص داده شده است:

- مختصر (ضعیف)؛

- محدب (آنها تقویت شده)؛

- عادی (آنها مسطح هستند)

با نوع اعدام، وجود دارد:

- یک طرفه؛

- دو طرفه

با تعداد گذرها:

- Multipass؛

- گذرگاه تک

با تعداد لایه ها:

- چند لایه (هنگام جوشکاری فلزات ضخیم)؛

- یک طرفه

طبقه بندی جوش های جوش داده شده بیشتر انواع طول را برجسته می کند:

- نقطه جوش (آنها با کمک ایجاد می شوند)؛

- شطرنج دو جانبه؛

- زنجیره دو جانبه؛

- متقابل یکطرفه؛

- پیوسته ی یک جانبه

انواع جوش در جهت نیروی ضربه:

- جلو (عرضی) - نیروی عمودی است

- فلان (طولی) - نیروی موازی با درز؛

- انفجار - نیرو در یک زاویه انجام می شود.

- ترکیبی - ترکیبی از انواع فلان و پیشانی.

نمایش ها جوشکاری و ترکیبات بر اساس موقعیت:

- پایین؛

- افقی؛

- عمودی؛

- سقف؛

- نیمه افقی؛

- نیمه عمودی؛

- نیمه سقف؛

- در قایق

با توجه به عملکرد و هدف خود، دسته جوش های جوشکاری عبارتند از:

- بی نظیر؛

- طول عمر

- تنگ متراکم

عرض:

- Widened - با استفاده از حرکات نوسانات عرضی الکترود ساخته شده است.

- موضوع - عرض عرض که عملا از اندازه قطر تجاوز نمی کند.

ویژگی های درز

- لب به لب

این رایج ترین گزینه است که ترکیبی عادی از ورق ها یا سطوح پایان است. به حداقل مقدار فلز و زمان نیاز دارد. اگر ورق نازک باشد، می تواند بدون لبه های خاردار نگهداری شود. برای تولید ضخامت مورد نیاز است که در آن شما نیاز به لبه های زراعی برای افزایش عمق جوش. این درست با ضخامت 8 میلیمتر و بالاتر است. اگر قسمت ضخیم تر از 12 میلیمتر باشد، یک مفصل دو طرفه با لبه با پیچ لبه مورد نیاز است. چنین ترکیباتی اغلب در موقعیت افقی انجام می شود.

- Tavrovoe

انواع مفاصل و درز در شکل "T" نشان داده شده است. این می تواند یک یا دو طرفه باشد و همچنین می تواند محصولات با ضخامت های مختلف را متصل کند. اگر بخشی کوچکتر به صورت عمودی نصب شود، الکترود در طی جوشکاری باید تا 60 درجه کج شود. در اینجا شما می توانید با استفاده از بسته ها برای شل کردن بخش و انجام یک نسخه ساده از "در قایق" جوشکاری. این احتمال احتمال تخریب را کاهش می دهد. درز معمولا در یک گذر استفاده می شود. در حال حاضر دستگاه های بسیاری برای اجرای خودکار Tavrovoy جوش وجود دارد.

- گوشه

گوشه اتصال است که در زاویه 90 درجه یا اندازه دیگری قرار دارد. در چنین مفاصل، لبه ها اغلب کج می شوند تا جفت بتواند به عمق مورد نظر برای اطمینان از قابلیت اطمینان بهبود یابد. شلیک دو طرفه اتصال را قوی تر می کند.

- لپه

این روش برای جوش ورق با ضخامت کمتر از 1 سانتیمتر استفاده می شود. آنها یکدیگر را هموار می کنند و در هر دو طرف جوش می گیرند. شما باید مطمئن شوید که بین آنها رطوبت نمی یابد. گاهی اوقات، برای پیوند بهتر، چنین ارتباطی از انتها پخته می شود.

هندسه جوش

با توجه به نوع جوش و روش های کاربرد آن، شما باید به پارامترهای هندسی اولیه توجه کنید.

هندسه جوشکاری جوشکاری جوش داده شده

- E عرض جوش تشکیل شده است.

- S ضخامت قطعه کار است.

- ب - شکاف بین سطوح جوش داده شده؛

- T ضخامت جوش است؛

- H عمق بخش جوش است؛

- Q اندازه بخش محدب است.

- A ضخامت جوش گوشه ای است که در آن قرار دارد. شامل مقدار تخلخل و ارتفاع طراحی است.

- P ارتفاع محاسبه شده است که مربوط به خط عمود بر کشیده شده از محل عمیق ذوب شدن به هیپوتونوس بزرگترین مستطیل مستقیم است که در بخش بیرونی بخیه نوشته شده است.

- Q قطب منطقه جوش است؛

- K - پای فیش فاصله از سطح یک خالص تا مرز گوشه دیگر است.

ویژگی های انتخاب

انواع اتصالات و جوش های جوش به ویژه در خواص آنها متفاوت است. بنابراین، برای هر مورد، شما باید مجموعه ای از پارامترهای خود را برای ترکیب موفقیت آمیز انتخاب کنید. اول از همه، توجه به موقعیت مکانی باید پرداخت شود. هرچه کار آسانتر باشد، کیفیت آن بهتر است. درزهای افقی به عنوان ساده ترین کار انجام می شود؛ به همین دلیل، صنعتگران سعی می کنند که سطوح را در چنین جایگاهی قرار دهند. گاهی اوقات حتی لازم است چندین بار یک محصول را برای اطمینان از کیفیت بالای پارچه به کار ببریم. "مهم است! نباید فراموش کرد که جوشکاری در یک گذر کمک می کند تا به یک قدرت بهتر از چند گذر کمک کند. بنابراین، شما نیاز به پیدا کردن تعادل بین راحتی و تعداد پاس است. "

برای قطعات ضخیم، شما همیشه باید لبه ها را برش دهید و سپس حتی روی سطح کار کنید تا وضوح بیشتری به آن اضافه کنید. گزینه های لب به لب ساده ترین و ترجیح داده به کار هستند، چرا که آنها ساده تر می شوند تا از تحریف هندسه قطعات دریافت شده جلوگیری شود. علاوه بر انتخاب صحیحی از نوع درز، شما باید توجه داشته باشید به رژیم درجه حرارت نیز توجه داشته باشید، از آن زمان به بعد جوشکاری می تواند حرکت کند و محصول به سادگی ذوب شود یا کم شود.

جفت دائمی که توسط جوشکاری ساخته شده است، جوشکاری نامیده می شود. این شامل چندین منطقه است:

مناطق مشترک جوش داده شده: 1 - جوش؛ 2 - همجوشی؛ 3 - اثرات حرارتی؛ 4 - فلز پایه

- جوشکاری

- همجوشی؛

- اثرات حرارتی؛

- فلز پایه

طول اتصالات جوش داده شده عبارتند از:

- کوتاه (250 تا 300 میلی متر)؛

- متوسط (300-1000 میلی متر)؛

- طولانی (بیش از 1000 میلیمتر).

بسته به طول جوش، روش اجرای آن را انتخاب کنید. با مفاصل کوتاه، سوزن در یک جهت از ابتدا تا انتها انجام می شود؛ بخش های وسطی با هم پوشانی از درز با بخش های جداگانه مشخص می شود و طول آن باید به گونه ای باشد که یک عدد صحیح از الکترودها (دو، سه) کافی برای تکمیل آن باشد. مفاصل طولانی با روش گام معکوس ذکر شده در بالا جوش داده می شوند.

با نوع اتصالات جوش داده شده به:

1. لب به لب این ترکیبات رایج ترین روش های مختلف جوشکاری هستند. آنها ترجیح داده می شوند زیرا با پایین ترین تنش ها و سویه های ذاتی مشخص می شوند. به طور معمول، اتصالات مفاصل سازه ورق فلز جوش داده می شود.

مزایای اصلی این ترکیب، که می توان آن را در شرایط تهیه و تنظیم دقیق لبه های شمارش کرد (به علت تمیز بودن دندانه، جریان سوختگی و جریان فلزی در طی فرآیند جوشکاری جلوگیری می شود و موازی بودن آنها یک پوشش یکنواخت با کیفیت بالا را تضمین می کند) عبارتند از:

- حداقل مصرف فلز اصلی و جوش؛

- کوتاه ترین زمان لازم برای جوشکاری؛

- اتصال ممکن است در قدرت خود را به فلز پایه نباشد.

بسته به ضخامت فلز، لبه ها در طی جوشکاری قوس ممکن است در زاویه های مختلف به سطح بریده شوند:

- در زوایای راست، اگر ورق های فولادی با ضخامت 4-8 میلی متر پیوند دارند. در عین حال میان آنها یک شکاف بین 1-2 میلیمتر قرار می گیرد که جوش بخش های پایین تر لبه ها را تسهیل می کند.

- در زاویه ی راست، اگر فلز با ضخامت تا 3 و تا 8 میلیمتر با جوش یک یا دو طرفه مرتبط شود، به ترتیب؛

- با لبه های جانبی یک طرفه (V شکل)، اگر ضخامت فلز از 4 تا 26 میلی متر باشد؛

- اگر یک ورق دارای ضخامت 12-40 میلیمتر باشد، این روش با مقطع دو طرفه (شکل X) و از نظر اقتصادی مقرون به صرفه تر است، زیرا مقدار فلز جوش تقریبا 2 برابر کاهش می یابد. این به معنی صرفه جویی در الکترود و برق است. علاوه بر این، تغییرات و استرس ها در طی جوشکاری ویژگی های کوچکتر از یک طرفه دو طرفه است.

- زاویه محوری را می توان از 60 درجه کاهش داد تا ورق جوشکاری با ضخامت بیش از 20 میلیمتر تا 45 درجه افزایش یابد که باعث کاهش حجم فلز جوش و صرفه جویی در الکترود می شود. وجود یک شکاف بین 4 میلیمتر بین لبه ها نفوذ لازم فلز را فراهم می کند.

هنگام جوشکاری فلز با ضخامت های مختلف، لبه مواد ضخیم تر بیشتر به هم می چسبد. با ضخامت قابل توجهی از قطعات یا ورقهایی که با جوش قوس پیوند می خورند، آماده سازی لبه فنجان شکل استفاده می شود و با ضخامت 20 تا 50 میلی متر یکطرفه انجام می شود و با ضخامت بیش از 50 میلی متر - دو طرفه.

بالا به وضوح در جدول نشان داده شده است.

2. همپوشانی، اغلب برای جوشکاری قوس ساختارها استفاده می شود، ضخامت فلز 10-12 میلی متر است. این گزینه از اتصال قبلی با عدم وجود نیاز به آماده سازی لبه ها به روش خاصی متمایز است - فقط برای برش دادن آنها کافی است. اگر چه مونتاژ و آماده سازی فلز برای پوشش مشترک خیلی سنگین نیست، لازم به ذکر است که مصرف پایه و فلز جوش در مقابله با مفاصل لب افزایش می یابد. برای اطمینان و جلوگیری از خوردگی به علت رطوبت بین ورق، این ترکیبات در هر دو طرف جوش داده می شوند. انواع جوشکاری وجود دارد که این گزینه به طور انحصاری، به ویژه برای پین نقطه و غلتک استفاده می شود.

3. مارک، گسترده در جوشکاری قوس برای آنها، لبه ها بر روی یک یا هر دو طرف بریده می شوند، یا می توانند بدون بدون درز انجام شوند. الزامات خاص فقط برای تهیه یک ورق عمودی تحمیل می شود که باید لبه به همان اندازه برش داشته باشد. لبه های ورق عمودی با یک تک و دو طرفه، لبه های 2 تا 3 میلیمتر بین لایه های عمودی و افقی برای جوش ورق عمودی به ضخامت کامل فراهم می شود. کوس یک طرفه در مواردی که طراحی محصول به گونه ای است که در هر دو طرف امکان پذیر نیست، انجام می شود.

4. گوشه ای، که در آن عناصر ساختاری یا قطعات در یک زاویه یا دیگری ترکیب شده و در امتداد لبه هایی که باید پیش از آن آماده شوند، جوش داده می شود. چنین ترکیب هایی در ساخت مخازن برای مایعات یا گازها وجود دارد که در فشار داخل آن درون آنها قرار دارد. مفاصل گوشه ای را می توان در داخل جوش داده و برای افزایش قدرت.

5. سوئیچ ها، در مواردی استفاده می شود که سازه نرمال قدرت لازم را ارائه نمی کند. چنین ترکیباتی از دو نوع - باز و بسته است. برش با برش با اکسیژن انجام می شود.

6. چهره (سمت)، که در آن ورقها به یکدیگر متصل می شوند و به پایان می رسند.

7. با پوشش. برای ایجاد چنین ارتباطی، ورق پیوند و همپوشانی با یک پوشش را هموار می کند که به طور طبیعی شامل مصرف فلز اضافی می شود. بنابراین، این روش در مواردی مورد استفاده قرار می گیرد که برای انجام یک لب به لب یا جیب دامن امکان پذیر نیست.

8. با پرچم های الکتریکی. این ترکیب قوی است، اما به اندازه کافی متراکم نیست. برای او، ورق بالا حفره شده و سوراخ حاصل را مهر و موم شده به طوری که ضخامت ورق پایین. اگر فلز بیش از حد ضخیم نیست، حفاری لازم نیست. برای مثال، در جوشکاری با قوس الکتریکی اتوماتیک، ورقه ورقه به سادگی با قوس جوشکاری ذوب می شود.

یک عنصر ساختاری یک جوش داده شده جوش که هنگام تشکیل شکل می گیرد به علت کریستالیزه کردن فلز مذاب در طول مسیر حرکت منبع گرما، جوش نامیده می شود. عناصر شکل هندسی آن عبارتند از:

- عرض (b)؛

- ارتفاع (پ)؛

- اندازه پا (K) برای زاویه، همپوشانی و T-joints.

طبقه بندی جوش براساس ویژگی های مختلفی است که در زیر ارائه می شود. 1. با نوع اتصال:

- لب به لب؛

- زاویه ای

درزهای زاویه ای با برخی از انواع مفاصل جوش، مخصوصا با لبه، لب به لب، گوشه و با پوشش، تمرین می شود. طرف چنین شفت پاها (k)، منطقه ABCD در انجیر نامیده می شود. 33 میزان محدب جوش را نشان می دهد و در هنگام محاسبه مقاومت جوش داده شده در نظر گرفته نمی شود. هنگام انجام آن ضروری است که پاها برابر و زاویه بین دو طرف OD و BD 45 درجه باشد.

2. نوع جوشکاری:

- جوشکاری قوس الکتریکی؛

- جوش های اتوماتیک و نیمه اتوماتیک جوش قوس الکتریکی؛

- جوش قوس در گاز محافظ؛

- جوش الکترود

- جوش جوشکاری

- جوشکاری جوشکاری

3. با موقعیت مکانی که جوشکاری انجام می شود:

- پایین تر

- افقی؛

- عمودی

- سقف

جوش پایین ساده ترین کار است، سقف سخت ترین است. در مورد دوم، جوشکاران تحت آموزش ویژه ای قرار می گیرند و جوشکاری گاز از سیم کشی آسان تر است.

4. طول:

- مداوم

- متناوب

![]()

درزهای متناوب نسبتا به طور گسترده ای کار می کنند، به خصوص در مواردی که نیازی به آن وجود ندارد (محاسبه قدرت به معنای پیوسته مداوم) برای اتصال محکم به محصولات نیست. طول (I) بخش هایی که می بایست پیوسته باشد 50-150 میلی متر است، فاصله بین آنها تقریبا 1.5-2.5 برابر جوشکاری است و با هم آنها یک مرحله درز (t) تشکیل می دهند.

5. با درجه تخلخل، به عنوان مثال شکل بیرونی:

- عادی؛

- بوجود آمدن؛

- مقعر

نوع الکترود مورد استفاده، میزان تخلخل را تعیین می کند. بزرگترین تخلخل مشخصه ای از الکترود های نازک است، و الکترود های ضخیم پوشانده می شوند، زیرا آنها با سیالیت بیشتری از فلز مذاب مشخص می شوند.

به طور تجربي مشخص شد كه قدرت شفت با افزايش غلظت آن افزايش نمي يابد، به خصوص اگر مفصل در بارها و ارتعاشات متغير عمل كند. وضعیت مشابهی به شرح زیر توضیح داده شده است: هنگام ساخت یک درز با بشکه بزرگ، غیر ممکن است برای رسیدن به یک انتقال صاف از غلتک درز به فلز پایه غیرممکن باشد، بنابراین در این نقطه، لبه ی درزگیر به گونه یی محکم می شود، و در اینجا تنش ها عمدتا متمرکز می شوند. در شرایط بارهای متغیر و لرزش در این مکان، جوش داده شده ممکن است از بین برود. علاوه بر این، درزهای محدب نیاز به افزایش مصرف فلز الکترود، انرژی و زمان، به عنوان مثال یک گزینه غیر اقتصادی است.

6. با پیکربندی:

- مستقیما؛

- حلقه؛

- عمودی

- افقی

7. در رابطه با نیروهای جاری:

- فلان؛

- پایان

- ترکیبی

- شیب دار

بردار اثر نیروهای خارجی می تواند به موازات محور درز (معمولی برای آنهایی که در سمت چپ) قرار دارد، عمود بر محور جوش (برای صورتهای چهره)، در جهت زاویه به محور (برای مورب) گسترش یابد، یا ترکیبی از جهت نیروهای جانبی و انتهای (برای ترکیب).

8. بر اساس روش برگزاری فلز جوش ذوب شده:

- بدون لنت و بالش؛

- در لنت های متحرک و فولادی باقی مانده؛

- روی مس، فلوس مس، پوشش سرامیک و آزبست، بالش های شار و گاز.

هنگام استفاده از لایه اول از درز، مهمترین مسئله این است که بتوانید فلز مایع را در محفظه جوش نگه دارید. برای جلوگیری از نشت آن از:

- فولاد، مس، آزبست و پوشش های سرامیکی، که تحت ریشه آب تغذیه می شود. با تشکر از آنها، ممکن است جوش جوش را افزایش دهد، که نفوذ را از طریق لبه ها تضمین می کند و صدای نفوذ قطعات را تضمین می کند. علاوه بر این، پوشش، فلز مذاب را در استخر جوش نگه می دارد، مانع شکل گیری فرسایش می شود؛

- درج بین لبه های جوش داده شده، که عملکردهای مشابه را به عنوان واشر انجام می دهند؛

- برش و جوشاندن ريشه درز از طرف مقابل، در حالي كه به دنبال نفوذ نيست؛

- شار، شار و مس (هنگامی که جوشکاری تحت شار) و گاز (با قوس دستی، خودکار و جوشکاری قوس الکتریکی آرگون) بالش، که در زیر لایه اول از شانه تغذیه می شود. هدف آنها جلوگیری از فرار فلزی از استخر جوش است.

- اتصالات در قفل هنگام انجام موم لب به لب که باعث جلوگیری از سوزش در لایه ریشه درز؛

- الکترودهای مخصوص که پوشش آن شامل اجزای خاصی است که نیروی کشش سطحی فلز را افزایش می دهد و اجازه نمی دهد که آن را از سیلندر جوش در هنگام انجام عمودی از بالا به پایین؛

- قوس پالس، به علت اینکه ذوب شدن فلز از طریق کوتاه مدت وجود دارد، که موجب خنک شدن و کریستالیزه شدن فلز جوش می شود.

9. در طرفی که روی آن استفاده می شود:

- یک طرفه؛

- دو جانبه

10. با توجه به مواد جوش داده شده:

- بر روی کربن و آلیاژهای فولاد؛

- بر روی فلزات غیر آهنی؛

- در دو رنگی

- در پلی اتیلن و پلی اتیلن.

11. بر اساس مکان قطعاتی که باید پیوست شوند:

- در یک زاویه حاد یا ناقص؛

- در زوایای راست؛

- در همان هواپیما.

12. با حجم فلز جوش:

- عادی؛

- ضعیف

- تقویت شده

13. با محل در محصول:

- طولی

- عرضی

14. به شکل ساختارهای جوش داده شده:

- در سطوح مسطح

- روی سطوح کروی

15. با تعداد غلطک های جوش:

- تک لایه

- چند لایه؛

- چند منظوره

قبل از جوشکاری، لبه های محصولات، سازه ها یا قطعات پیوست شده باید به درستی آماده شوند، زیرا قدرت اتصال به شکل هندسی آنها بستگی دارد. عناصر آماده سازی فرم عبارتند از:

- زاویه برش لبه (a)، که باید انجام شود اگر ضخامت فلز بیش از 3 میلیمتر باشد. اگر این عملیات را از دست ندهید ممکن است پیامدهای منفی مانند عدم نفوذ از طریق مقطع جوش جوش داده شده، گرمای بیش از حد و فرسودگی فلزات وجود داشته باشد. لبه باعث می شود جوش با چندین لایه از مقطع کوچک، به علت که ساختار جوش داده شده بهبود می یابد، و فشار و فشار های داخلی کاهش می یابد؛

- فاصله بین لبه های متحرک (a). این بستگی به صحت شکاف تنظیم شده و حالت جوشکاری انتخاب شده دارد که در هنگام تشکیل لایه اول (ریشه) شفت، نفوذ بیش از قسمت مقطع مفصل کامل خواهد بود.

- لبه های خسته کننده (S)، لازم است به منظور ارائه روند تحویل یک سوزن ریشه یک ثبات خاص. نادیده گرفتن این نیاز منجر به فرسودگی فلز در طی جوشکاری؛

- طول کمان ورق در صورتی که تفاوت در ضخامت (L) وجود دارد. این عنصر برای انتقال صاف و تدریجی از یک قسمت ضخیم تر به یک نازک امکان می دهد که خطر انقباض استرس در سازه های جوش را کاهش یا حذف می کند.

- افست لبه ها نسبت به یکدیگر (5). از آنجایی که این ویژگی های قدرت اتصال مفصل را کاهش می دهد و همچنین باعث عدم نفوذ فلز و تشکیل مرکز تنش می شود، استاندارد GOST 5264-80 استانداردهای قابل قبول را تعیین می کند، به ویژه، افست باید بیش از 10٪ ضخامت فلز (حداکثر 3 میلیمتر) باشد.

بنابراین، در آماده سازی برای جوشکاری، الزامات زیر باید رعایت شود:

- لبه ها را از خاک و خوردگی تمیز کنید

- چمبر اندازه مناسب (طبق GOST)؛

- فاصله را مطابق با GOST تنظیم کنید، برای نوع خاصی از اتصال توسعه یافته است.

بعضی از انواع لبه ها در هنگام توصیف مفاصل لب به تازگی ذکر شده اند (هرچند که در جنبه دیگری مورد توجه قرار گرفته اند)، اما لازم است که بار دیگر بر روی آن تمرکز شود.

انتخاب یک یا چند نوع لبه توسط تعدادی از عوامل تعیین می شود:

- روش جوشکاری؛

- ضخامت فلز؛

- روش اتصال محصولات، قطعات و ...

یک استاندارد جداگانه برای هر روش جوشکاری ساخته شده است که مشخص کننده شکل آماده سازی لبه ها، اندازه درز و تحمل است. به عنوان مثال، جوشکاری قوس دستی مطابق با GOST 5264-80 انجام می شود، جوشکاری تماس - طبق GOST 15878-79، الکتروشوک - طبق GOST 1516468 و غیره

علاوه بر این، یک استاندارد برای تعیین گرافیکی جوش، به ویژه GOST 2.312-72 وجود دارد. برای انجام این کار از یک خط ملایم با یک فلش یک طرفه استفاده کنید که نشان دهنده منطقه شوم است.

![]()

ویژگی جوشکاری، روش جوشکاری توصیه شده و سایر اطلاعات در بالا یا پایین قفسه افقی متصل به خط فلش شیب ارائه شده است. اگر درز قابل مشاهده است، به عنوان مثال در طرف مقابل است، سپس مشخصه ی درز در بالای قفسه، اگر نامرئی باشد، زیر آن قرار می گیرد.

نمادهای جوش علائم اضافی هستند.

- قوس الکتریکی - E، اما از آنجا که این نوع شایع ترین است، نامه ممکن است در نقشه ها نشان داده نشود؛

— جوشکاری گاز - G؛

- الکترود جوشکاری - W؛

- جوش در گازهای بی اثر - و؛

- جوشکاری انفجار - در؛

— جوش پلاسما - Pl؛

- جوش تماس - CT؛

- اصطکاک جوشکاری - T؛

— جوشکاری سرد - X.

در صورت لزوم (اگر چند روش جوشکاری پیاده سازی شود)، قبل از تعیین یک نوع خاص، باید از روش نامه جوشکاری استفاده شود.

- کتابچه راهنمای - P؛

- نیمه اتوماتیک - P؛

- اتوماتیک - A.

- قوس تحت شار - F؛

- جوشکاری در گاز فعال با یک الکترود قابل مصرف - UE؛

- جوش در گاز بی اثر با یک الکترود قابل مصرف - PI؛

- جوشکاری گاز بی اثر با الکترود غیر مصرفی -

IN

برای مفاصل جوش، نمادهای ویژه ای نیز وجود دارد:

- لب به لب - C؛

- T-shaped - T؛

- همپوشانی - H؛

- زاویه ای - D

اعداد پس از حروف، تعداد جوش داده شده را با توجه به GOST برای جوشکاری تعیین می کنند.

به طور خلاصه آنچه که در بالا گفته شد می توان گفت که نمادهای جوش به یک ساختار مشخص اضافه می شوند.

طول طناب - طول، علامت / یا Z، زمین؛ 6- برای جوش نقطه ای، اندازه نقطه؛ 7 - برای جوش تماس - قطر نقطه،

علامت / یا ~ Z. گام 8 - برای جوش جوش - طول جوش؛

9 - طول و عرض جوش، علامت یا گام؛ 10 - علامت گذاری و پا بر اساس استاندارد؛ 11 - تصویر شرطی از روش جوشکاری؛ 12 نوع سیم؛ 13 - استاندارد اتصال

به عنوان مثال، بیایید نماد را رمزگشایی کنیم:

- درز در سمت نامرئی واقع شده است - نامگذاری زیر قفسه است؛

- T-joint، نخ بخیه شماره 4 طبق GOST 1477176 - T4؛

- جوشکاری در دی اکسید کربن - Y؛

- جوشکاری نیمه اتوماتیک - P؛

- طول پا 6 میلی متر - G \\ 6:

- درز متناوب با موقعیت مکانی قطعه - 50 ~ Z_ 150.