الکترود برای جوشکاری قوس الکتریکی. جوشکاری قوس الکتریکی

از آنجا که اختراع یک روش قابل قبول فلزات جوشکاری، کمی بیش از صد سال گذشت، امروزه نام های بسیاری برای وسایل و مواد پخت و پز وجود دارد.

در این مقاله، ما چنین طبقه ای از مواد مصرفی را به عنوان الکترودهای غیر مصرفی، انواع، اهداف و ویژگی های اصلی آنها در نظر می گیریم.

انواع الکترودهای غیر مصرفی

در جوشکاریآه از سه نوع الکترود اصلی استفاده کنید:

- زغال سنگ

- گرافیت

- تنگستن

همه آنها متعلق به کلاس غیر مصرف است، اما هدف آنها متفاوت است.

انواع کربن مواد مصرفی به طور عمده در داخل و همچنین از بین بردن نقص های مختلف بر روی سطح محصولات استفاده می شود. کار جوشکاری با استفاده از میله های کربنی بر روی جریان با نیروی حداکثر 580 آمپر انجام می شود. سه نوع اصلی از الکترود وجود دارد:

برش هوايي يک روش برش فلز با قوس الکتريک است، هنگامي که فلز مذاب با جت هواي فشرده برداشته شود.

در جوشکاری، الکترودهای کربنی برای پیوند با ساختارهای نازک دیواره از فلزات فلزی و غیر آهنی و همچنین جوشکاری نقص در سطح قطعات ریخته گری استفاده می شود.

جوشکاری با میله های کربنی می تواند بدون افزودنی ها و مواد افزودنی که در امتداد خط پخت و پز قرار می گیرد و یا به بخار جوش داده می شود، انجام شود.

الکترودهای گرافیتی برای جوشکاری فلزات غیر آهنی و آلیاژهای آنها (آلومینیوم و مس) استفاده می شود. در مقایسه با همتایان زغال سنگ، این نوع مواد مصرفی مقرون به صرفه تر است.

سیمهای مسی سیمان اغلب از گرافیت استفاده می شود.

چنین میله هایی دارای مزایای فراوانی هستند: آنها اثرات دما را بهتر تحمل می کنند و دارای پوششی کمتر و همچنین بهتر کار می کنند (برش).

اینها انواع بیشتر در صنایع تولید و کارگاه های خانگی هستند. آنها می توانند برای جوش فلزات مختلف، از جمله استفاده از حفاظت از گاز استفاده می شود. الکترود تنگستن برای آرگونو جوش قوس اتفاق می افتد ترکیب متفاوت و بسته به این، آنها را به گروه های زیر تقسیم می کنند:

- لانتانی

- اتریه

- ترس و وحشت

- عادی

آنها در قالب یک میله با قطر 1 میلی متر تا 4 میلی متر ساخته شده اند. الکترود تنگستن بسیار مقاوم و دارای نقطه ذوب بسیار بالاتر از دمای قوس الکتریکی است که اجازه می دهد تا آن را برای جوش انواع مختلف فلز (فولاد، اما اغلب آلومینیوم، مس، فولاد ضد زنگ و غیره) استفاده شود.

میله های توریم اضافه شده (ترویج شده) رادیواکتیو هستند و اگر چه مقدار تابش کوچک است، شرکت های صنعتی بزرگ دیگر از آنها استفاده نمی کنند.

استفاده از الکترودهای تنگستن

امروزه تعداد کمی از مردم از جوشکاری و کربنات برای جوشکاری و برش در خانه استفاده می کنند، این امر به سادگی نامناسب است. اما میله های تنگستن اغلب در خانه برای جوشکاری آلومینیوم و سایر فلزات غیر آهنی و فولاد ضد زنگ مورد استفاده قرار می گیرند. این مواد مصرفی است که اتصال دارند.

حالت جوش الکترود غیر قابل مصرف در گازهای محافظتی تعیین شده توسط بسیاری از عوامل: نوع فلز، ضخامت آن، فضای حفاظتی و دیگران.

جدول شامل انواع اصلی میله های تنگستن، استفاده از آنها و حالت مربوطه است.

این طبقه بندی غرب از میله های تنگستن است. تولید کنندگان داخلی تولید الکترود های غیر قابل مصرف تحت نام EVL و EVI (میله های لانتانیوم و یتیم). همچنین، میله های تنگستن EHF خالص تولید می شوند.

انتهای نیز بسته به اهداف مواد مصرفی مشخص می شوند. قدرت و حالت فعلی به فلز و ویژگی های قطعه کار بستگی دارد. به عنوان مثال، آلومینیوم باید در جریان متناوب جوش داده شود و فولاد - در یک حالت یا دیگری. جوش بر روی فولاد ضد زنگ جریان مستقیمبه عنوان محصولات مس.

همچنین هنگام استفاده از الکترودهای غیر مصرفی برای ایجاد قطبیت مهم است. قطب مستقيم - كابل مشعل به منشي و وزن به علاوه، در مقابل - دارنده در پلاس و وزن در منهاي قرار داده مي شود.

حالت قطبی شکل فلز جوش داده شده را تعیین می کند. با قطب مستقیم و جریان مستقیم، نفوذ عمیق و باریک است، با ثابت با معکوس، نفوذ سطح گسترده و با متغیر، بیضی شکل.

اگر میله ها با EHF (تمیز) برچسب گذاری می شوند، جوشکاری می تواند فقط در جریان متناوب، تمام دیگر (EVI، EVL، EVT) در یک حالت و یا با قطب مورد نیاز انجام شود.

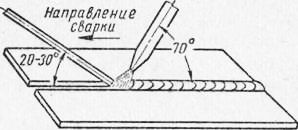

در فرایند جوشکاری، تنگستن خراشیده و نیاز به تیزتر شدن دارد. زاویه نوک در 30 درجه با طول 2-3 قطر الکترود نگهداری می شود. نوک خودش 0.5 میلی متر است.

با وجود این نام، این الکترودها هنوز میزان مصرف خود را دارند، هرچند ناچیز هستند. به عنوان مثال، با عملیات بدون وقفه به مدت 5 ساعت، میله تنگستن حدود 10 میلی متر از طول آن را از دست می دهد. برای کاهش این رقم، جوشکاری باید با تامین گاز شروع شود و پس از احتراق قوس. شما همچنین نمی توانید نوک قلیایی غیر ذوب را مستقیما بر روی قطعه کار بکشید. قوس بر روی گرافیت احاطه شده و به جای جوشکاری منتقل می شود.

و چه چیزی را می توان به ماده این مقاله اضافه کرد؟ چه نوع الکترودهای غیر مصرفی اغلب باید در خانه استفاده شود؟ تجربه خود را در انتخاب این نوع مواد مصرفی و استفاده از آن در نظرات بلوک در این مقاله به اشتراک بگذارید.

الکترود های غیر مصرفی

به دسته بندی:

الکترود جوشکاری قوس

الکترود های غیر مصرفی

الکترود غیر مصرفی یا به طور کامل در فرایند جوشکاری قوس ذوب نمی شود یا اگر آن را ذوب می کند، ناچیز است و مواد آن نقش مهمی در شکل گیری فلز جوش ندارد و جوش جوش.

جوشکاری توسط یک الکترود کربن غیر تزریق قدیمی ترین روش جوشکاری قوس، اولین اختراع N. N. Benardos است. انواع مختلفی از الکترودهای غیر قابل مصرف مناسب برای استفاده در جوشکاری قوس وجود دارد. الکترود زغال سنگ، میله های زغال سنگ الکتریکی است که با فشار دادن مخلوط پودری کک و دود، بر روی زغال سنگ ذوب می شود. پس از فشار دادن، میله ها برای مدت زمان طولانی در کوره های ویژه بدون دسترسی به هوا سوخته می شوند. آنها مات سیاه و سفید و جامد هستند.

با سوزاندن طولانی در دمای بسیار بالا، ذغال سنگ را می توان به یک نوع کریستالی تبدیل کرد - گرافیت. الکترودهای گرافیت بسیار بهتر از کربن هستند، گرافیت دارای هدایت الکتریکی و حرارتی بالایی است و در هوا به آرامی از ذغال سنگ اکسید می شود، بنابراین در همه موارد الکترودهای گرافیتی تولید شده توسط صنعت ما باید نسبت به کربن ترجیح داده شوند. گرافیت خاکستری تیره با شفاف فلزی، نرم، برگ های روی کاغذ، مانند یک مداد نرم است.

زغال سنگ یا گرافیت تنها الکترود واقعی غیر مصرفی است. زغال سنگ تنها می تواند با فشار بسیار بالا ذوب شود؛ تحت فشار جو با گرم شدن به دمای 4800 درجه سانتیگراد، ذغال سنگ ذوب نمی شود و تبخیر از حالت جامد مستقیما به حالت گاز منتقل می شود. آزمایش های متعدد انجام شده، الکترودهای غیر قابل مصرف از ترکیبات نسوز مانند کاربید را ایجاد می کنند؛ تا کنون چنین آزمایش هایی نتایج قابل توجهی نداشته است. الکترودهای تنگستن، که بیشترین مقاومت در برابر فلزات را دارند، به طور گسترده استفاده می شوند. نقطه ذوب زمانی آن 3370 درجه سانتیگراد است، جوش حدود 6000 درجه سانتیگراد است.

الکترود غیر مصرفی می تواند از یک فلز ذوب پایین مانند مس (نقطه ذوب 1080 درجه سانتیگراد) ساخته شود. در این مورد، هدایت حرارتی بالا مس. هسته مسی با قطر 15-20 میلی متر با یک پایان در یک مخروطی تیز می تواند به عنوان یک کاتد قوس غیر قابل مصرف در جریانات تا 15-20 a خدمت کند. همجوشی الکترودهای محلی متمرکز دیگر اعمال نمی شود؛ با آب جوش سرد شده است، آن را در جریان تا 50-60 A مقاوم است. دوام بی نظیر استثنایی در احتراق قوس در هوا دارای آب سرد است الکترود مسمجهز به یک فلز فلز زیرکونیوم در انتهای کاری؛ در اینجا، جریان تا 300-600 A امکان پذیر است، به طوری که از الکتریسیته کاملا ناچیز استفاده می شود. زیرکونیوم یک فلز خاص مقاوم نیست (نقطه ذوب 1930 درجه سانتیگراد، جوشاندن 2900 درجه سانتیگراد)؛ ممکن است که استحکام استحکام آن به عنوان یک کاتد قوس الکتریکی آب سرد با تشکیل یک فیلم سطحی از اکسید و نیترید زیرکونیوم توضیح داده شود که الکترودهای را از تماس با هوا محافظت می کند و برای گذر از جریان قوس کافی است.

الکترود غیر مصرفی برای جوشکاری عمدتا فلزات ضخیم کوچک، کمتر از 1 میلی متر، در هوا بدون حفاظت ویژه و در گازهای محافظتی مختلف، و همچنین برای برش فلز، لحیم کاری، عملیات حرارتی استفاده می شود. الکترود غیر مصرفی به طور گسترده ای در مشعل ها و مشعل های پلاسما برای تولید پلاسما برای جوشکاری و دیگر مقاصد استفاده می شود.

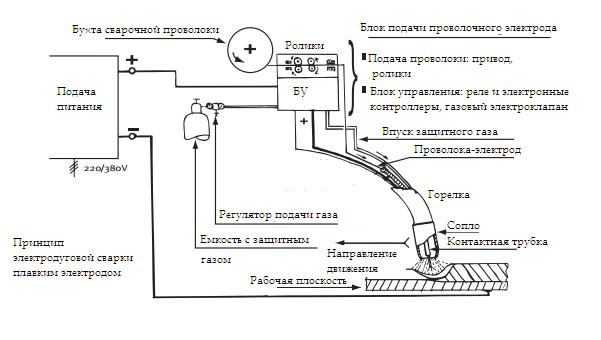

شکل 1. جوشکاری قوس الکتریکی

میله های الکترود غیر مصرفی از تنگستن خالص DZ، تنگستن با افزودنی های توریم، اکسید لانتانیم یا اتریتی، زغال سنگ الکتریکی و گرافیت فشرده ساخته شده اند.

تنگستن یک فلز مقاوم در برابر حرارت (نقطه ذوب 3410 درجه سانتی گراد)، هدایت الکتریکی و هدایت حرارتی کافی دارد. هنگام جوشکاری الکترود تنگستن جریان مستقیم در جریان مستقیم اعمال می شود.

الکترودها: الکترودهای تنگستن تمیز الکترودهای EF؛ EVL-10 و EVD-20 - تنگستن الکترود با افزودنی 1-2٪ اکسید لانتانیم؛ EVT -15 - تنگستن الکترود با اکسید توریم؛ EVI-30 - الکترود تنگستن با 1.5-2٪ اکسید یتیم. افزودنی ها به تنگستن پتانسیل یونیزاسیون را کاهش می دهند و باعث سوزاندن قوس پایدار می شوند و همچنین باعث افزایش تراکم جریان الکترود می شود. برای جلوگیری از اکسیداسیون الکترود تنگستن، جوشکاری در یک گاز بی اثر انجام می شود. قطر الکترودهای تنگستن 2 تا 10 میلی متر است، بسته به قدرت جریان جوش.

به طور معمول، الکترودهای فلزی برای جوشکاری قوس الکتریکی، پوشش و برش فلزات، دارای پوشش های ویژه (پوشش) هستند. هدف پوشش ها افزایش ثبات یا ثبات است. جوش قوس و بهبود کیفیت فلز جوش. پایداری تخلیه قوس توسط ترکیبات مختلف فلزات قلیایی و قلیایی زمین مانند نیترات پتاسیم، پتاس، کرومات پتاسیم، خاکستر سودا، کربنات باریم یا کلسیم (گچ) و غیره افزایش می یابد.

خواص مکانیکی اتصالات جوش داده شده توسط جوشکاری با الکترودهای با پوشش نازک پایدار (الکترود با پوشش گچ یا درجه K3) بسیار کم است. این به این معنا است که مقدار کمی از مواد تثبیت کننده موجود در الکترودهای این نوع از فلز مذاب از میله الکترود از اکسیداسیون و نیترید محافظت نمی کند، بنابراین این الکترودهای کاربرد بسیار محدود دارند.

برای بهبود خواص مکانیکی فلز جوش، به اصطلاح پوشش ضخیم یا با کیفیت بالا به میله های الکترود اعمال می شود. یکی از ویژگی های الکترودهای ضخیم پوشانده شده، حضور در سطح آنها از یک لایه با ضخامت 0.5 تا 2 میلی متر در هر طرف است که از 20 تا 40 درصد وزن فلزی الکترود است.

اجزای پوشش الکترود ضخیم معمولا به گروه های زیر تقسیم می شوند: 1) تشکیل سرباره؛ 2) گاز؛ 3) دی اکسید کننده ها؛ 4) آلیاژ کردن، 5) چسباندن یا اتصال دهنده. سرباره و چسب ها، و همچنین دی اکسید کننده ها، در تقریبا همه پوشش های با کیفیت بالا یا ضخیم یافت می شود.

اجزای تشکیل دهنده سرباره برای محافظت از فلز مذاب از قرار گرفتن در معرض اکسیژن و نیتروژن در هوا، ایجاد پوسته های سرباره اطراف قطره های الکترود فلز از طریق قوس، و نیز پوشش سرباره روی سطح فلز جوش. پوشش سرباره نیز برای کاهش سرعت خنک کننده استفاده می شود که باعث آزاد شدن از درز می شود موارد غیر فلزی و شرایط کریستالیزه کردن فلز جوش را بهبود می بخشد.

قسمت تشکیل دهنده سرباره متشکل از اکسید های فلزی و غیر فلزات است که معمولا به شکل پوشش کنسانتره تیتانیوم (ایلمنیت)، سنگ معدن منگنز (پیررولوزیت)، فلدسپات، سنگ مرمر، گچ، کائولن، شن کوارتز، دولومیت و دیگر اجزای تشکیل شده است. ترکیب قسمت تشکیل دهنده سرباره پوشش همچنین شامل موادی است که ثبات قوس جوشکاری را افزایش می دهد.

اجزای تشکیل دهنده گاز در طول احتراق (ذوب شدن) پوشش، یک فضای حفاظتی گاز تشکیل شده از مونوکسید کربن و برخی از هیدروکربن ها را تشکیل می دهد که فلز مذاب را از اکسیژن و نیتروژن از هوا محافظت می کند. اجزای تشکیل دهنده گاز در قالب ترکیبات آلی از جمله آلی چوب، نخ پنبه، نشاسته، آرد مواد غذایی، دکسترول، هیدروکسی سلولز و غیره معرفی می شوند.

دی اکسیدیزرها عناصری هستند که وابسته به اکسیژن بیشتری نسبت به آهن هستند. اینها عبارتند از: منگنز، سیلیکون، تیتانیوم، آلومینیوم و غیره. این عناصر، که در فلز جوش داده شده مذاب قرار دارند، به راحتی به ترکیبات شیمیایی با اکسیژن وارد می شوند، به همین دلیل اکسیژن آنها را از اکسید آهن جذب می کند و خودشان غیر قابل حل در فولاد یا محدودیت حلالیت، به شکل اکسید شناور به سطح استخر جوش. اکثر deoxidizers، مانند منگنز، سیلیکون، و تیتانیوم، به پوشش الکترود معرفی نشده است. شکل خالص، و به شکل آلیاژهای آهن، یعنی به شکل فرولیس. آلومینیوم به شکل پودر فلزی یا به صورت فرآور آلومینیوم استفاده می شود.

ارزان ترین و رایج ترین دی اکسید کننده فرسوده است. عناصر آلیاژ برای پوشش دادن خواص ویژه به فلز جوش، به منظور افزایش خواص مکانیکی، مقاومت در برابر سایش، مقاومت در برابر حرارت، مقاومت در برابر خوردگی و غیره معرفی می شوند. عناصر آلیاژی زیر اغلب مورد استفاده قرار می گیرند: منگنز، مولیبدن، کروم، نیکل، تنگستن، تیتانیوم و دیگر

چسب (اتصال دهنده) برای اتصال اجزای پوشش بین خود و با میله الکترود استفاده می شود. به عنوان چسب همانطور که در ساخت الکترودهای نازک پوشش داده شده است، از شیشه مایع، دکسترین، ژلاتین و دیگران استفاده می شود. شیشه مایع بیشترین استفاده را دارد.

برای ساخت الکترود های فولادی خاص است سیم جوشکه، با توجه به GOST، با قطر 0.3 تولید می شود؛ 0.5؛ 0.8؛ 1؛ 1.2؛ 1.6؛ 2؛ 2.5؛ 3؛ 4؛ 5؛ 6؛ 8؛ 10؛ 12 میلیمتر از پنجاه شش مارک متفاوت در ترکیب شیمیایی متفاوت است. پنج درجه اول سیم از ساخته شده است فولاد کربن، بقیه بعدی بیست و سه علامت - از آلیاژ و بیست و هشت باقی مانده - از آلیاژ بالا.

سیم پنج علامت اول بیشترین است نرم افزار گسترده در تولید الکترودهای دستی و سیم برای جوشکاری خودکار کربن کم و متوسط و فولادهای آلی کم. باقی مانده از سیم، فلزی که یک فولاد آلیاژی متفاوت است، برای انواع خاصی از آلیاژ و فولاد آلیاژی استفاده می شود.

با توجه به GOST، که فقط برای الکترودهای جوشکاری قوس و پوششهای فولادی استفاده می شود، الکترودهای فولادی به ترتیب به سه نوع تقسیم می شوند: الف) الکترودهای جوشکاری فولاد سازه؛ 5) الکترود برای جوشکاری فولادهای آلیاژ با خواص ویژه؛ الف) الکترود برای پوشش سطحی اسلیم با خواص خاص. 13 نوع الکترود برای جوشکاری سازه های فولادی استفاده می شود: E34؛ E38؛ E42؛ E42A؛ E50؛ E50A؛ E55؛ E55A؛ E60؛ E60A؛ E70؛ E85 و E100 (ارقام 34، 38 و غیره، مطابق با مقدار تضمین شده از قدرت نهایی، شاخص A نشان دهنده خواص ارتجاعی فلز جوش است).

الکترود E34؛ E38؛ E42؛ E42A برای جوشکاری فولادهای ساخت کم کربن و کم آلیاژ در نظر گرفته شده است؛ E50؛ E50A؛ E55؛ E55A؛ E60؛ E60A - فولادهای کربنی متوسط و کم آلیاژ و E70؛ E85 و E100 - فولادهای ساختاری با مقاومت بالا.

الکترودهای 15 نوع برای جوشکاری فولادهای آلیاژی استفاده می شود: EP50، EP55، EP60، EP70 - برای جوشکاری پرلیت فولادهای مقاوم در برابر حرارت؛ EA1، EA1B، EA1G، EA1M، EA2، EA3، EA4 - برای فولاد ضدزنگ مقاوم به حرارت مقاوم و مقاوم در برابر آستنیتی (EA1G، EA2 و EA3 نیز برای جوشکاری فولادهای ساختاری ویژه مورد استفاده قرار می گیرند) و الکترودهای EF13؛ EF17، EF25 و EF30 - برای جوشکاری فولادهای مقاوم در برابر حرارت و فولاد ضدزنگ فولاد کربن فریتی و فرتی مارتنزیتی.

برای پوشش لایه های سطحی با خواص ویژه، از 11 نوع الکترود استفاده می شود، از جمله الکترود با برش برش (HP ENP62) برای برش ابزار برش؛ الکترود با شاخص NG - پرکننده داغ (ENG35؛ ENG40؛ ENG50) برای پوشش سطوح مقاوم در برابر سایش عامل در درجه حرارت بالا، الکترود با شاخص НХ - پوشش سرامیکی (ЭНХ20؛ ЭНХ25؛ ЭНХ30؛ ЕНХ45؛ ЭНХ50) برای پوشش سطوح مقاوم در برابر سایش عامل در دمای طبیعی؛ الکترود با شاخص مقاومت در برابر فرسایش نوری (ENE35؛ ENE45) برای پوشش سطوح مقاوم در برابر فرسایش، کار با دمای بالا در محیط های خوردگی.

اعداد دو رقمی در تعیین الکترودها مطابق با سختی Rockwell سخت (HRC) فلز جوش بدون درمان حرارتی است. بیشترین کاربرد الکترودهای مارک OMM-5، CM-7 و ME3-04 است که پوشش آنها شامل فرامنگانز، سنگ معدن حاوی اکسیژن (منگنز، آهن، تیتانیوم) و اجزای ارگانیک و همچنین UONI-13/45 می باشد. UE-1/45 و دیگران، که بر اساس سنگ مرمر و فلورسپار، و فریتتیانیم، فریزرولیسیم و فریومنگانس تهیه می شوند، به عنوان مواد ضد عفونی کننده عمل می کنند.

در سال 1954، کارخانه الکترود آزمایشگاهی Dnepropetrovsk، با نوع الکترود UONI-13، یک نام تجاری جدید از الکترودهای SM-11 را تولید کرد که خود را بسیار تکنولوژیکی نشان داد. در 1956-1957 برای جوشکاری خطوط لوله، VNIIST الکترود VSR-50 را با یک پوشش اصلی از نوع اصلی حاوی مقدار قابل توجهی از روتیل توسعه داده است. دی اکسید تیتانیوم، که بیش از 90 درصد از ترکیب روتیل را تشکیل می دهد، به الکترودهای متعددی از جمله خواص ارزشمندی می بخشد، از جمله: به سوختگی قوس پایدار تر کمک می کند، اسید ها را به راحتی قابل جدا شدن می کند، که به خوبی در همه مکان های فضایی شکل می گیرد. پوشش ورق های HRV-50 مقاوم تر است از الکترودهای UONI-13، که تمایل به تشکیل جلویی یک طرفه را کاهش می دهد و کیفیت جوشکاری دستگاه جوشکاری سقف را بهبود می بخشد.

در TsNIITMASH، در سال 1953، الکترودهای روتیل از نوع CM-E برای جوشکاری فولادهای کم کربن توسعه داده شد. تنها نام تجاری الکترودهای با پوشش حفاظتی گاز که کاربرد صنعتی دارند، الکترود مارک OMA-2 برای فولادهای جوشکاری با ضخامت کوچک است. برای جوشکاری پایین کربن و فولادهای آلی کم، VNIIST توسعه الکترودهای VSP-16 و VSP-16M را با یک پوشش پلاستیکی انجام داد که در آن رزین آلی نقش مولد گاز تشکیل دهنده و گیرنده است. پوشش این الکترودهای دارای حساسیت کم به رطوبت و دارای مقاومت مکانیکی بالا است.

الکترودهای گیاهی Uralmash K-51، K-52، کارخانه تراکتور سازی Chelyabinsk U-55، Dnepropetrovsk کارخانه الکترودهای DSK-50، نوع UONI-13/55، و غیره به طور گسترده ای برای جوشکاری فلزات با کربن متوسط و کم آلیاژ استفاده می شود. ویژگی های چقرمگی، رسیدن به 37.5 کیلوگرم / cmg، توسط الکترودهای شانگهای-57-1 ارائه شده است، در سال 1957 توسط کارخانه الکترود شانگهای توسعه یافته است. پوشش این الکترودها بر اساس سیستم سنگ مرمر-فلورسپار استوار است.

برای جوشکاری فولادهای با کربن بالا و آلیاژ با افزایش قدرت، از الکترودهای کلاس K-70 استفاده کنید. K-80؛ CL-18؛ U-340-85؛ VI-10-6؛ NII-3، و غیره، حاوی پوشش و همچنین سنگ مرمر و فلورسپار. برخی از مارک های این الکترود (NII-3) پس از درمان مناسب با حرارت بالا، مقاومت کششی بالا در جوشکاری را به دست می آورند و به 150 کیلوگرم در میلی متر می رسند.

برای فولادهای مقاوم در برابر گرما مقاوم در برابر جوشکاری مقاوم در برابر جوشکاری TsNIITMASH، تعداد قابل توجهی از انواع الکترود برای تولید ساخته شده است سازه های جوش داده شدهکار در شرایط دمایی بالا (تا 600 درجه). این گروه شامل الکترودها: TsU-2M؛ CL-14؛ CU-2M-X؛ CL-12؛ CL-13؛ CL-17 و دیگران.

الکترودهای کلاس های TsL-2-B2 به طور گسترده ای برای جوشکاری بالا مقاوم در برابر حرارت مقاوم در برابر حرارت، مقاومت در برابر مقیاس و فولاد ضد زنگ آلیاژ کروم نیکل آستنیتی استفاده می شود. CL-2M؛ CL-2AL؛ KB3-M؛ NIAT-1؛ ENTU-3؛ CL-24؛ CL-9؛ CL-11؛ CT-7؛ CT-13؛ CT-14؛ CT-15؛ KTI-5؛ CTI-6؛ CTI-7؛ NIAT-5؛ AJ-13-15؛ АЖ-13-18 و غیره، توسط TsNIITMASH (الکترود مارک TsL و TsT)، کارخانه کیف «بلشویک» (TsL-2-B2 و KB3-M) توسعه یافته است. MVTU آنها. Bauman (الکترود ENTU-3)، مرکز تحقيقات بويلر Turbine Institute. Polzunov (الکترود KTI) و دیگر سازمان ها.

اکثر انواع مشخص شده الکترود، به ویژه آنهایی که در سالهای اخیر توسعه یافته اند، در جوش یک مقدار مشخصی از فریت، که ترشح داغ یا به اصطلاح ترشح کریستالسیون را تحت تاثیر قرار می دهد. با این حال، الکترودهای نمرات NI-5، AZh-13-15 و AZh-13-18 ایجاد شده و به فلز کاملا جوش داده شده ی آستنیتی تبدیل می شوند و در عین حال مقاومت بسیار بالایی در برابر ترک خوردگی داغ ایجاد می کنند. مقاومت به اندازه کافی فلز رسوب شده به ترک خوردگی داغ در طی جوشکاری، به عنوان مثال، با الکترودهای AZ-13-15 و AZ-13-8، با حذف بور و دوپینگ با مقدار کمی کربن (0.14-0.18٪) و نایوبیوم (1.4 -1.8٪) با افزایش خلوص سیم فلز و قطعات پوشش (برای ناخالصی های مضر).

برای برش ابزار برش (برش، کرم و دیسک برش، چاقو و غیره)، از الکترودهای مارک TsI-1M استفاده کنید؛ CI-1U؛ CI-1L؛ I-1؛ I-2؛ TSN-5؛ T-216؛ T-293 و دیگران، سختی فلز جوش را پس از درمان حرارت مناسب در HRC 57-65 ارائه می دهد. سختی این مقدار توسط آلیاژ کردن پوشش فلزی از طریق پوشش یا میله های الکترود با تنگستن، کروم، کربن و وانادیوم به دست می آید.

برای پوشش های سطحی و دیگر دستگاه های مطبوعاتی جعل که نیاز به سختی فلز جوش در HRC 40-60، الکترودهای کلاس T-540 به طور گسترده استفاده می شود؛ W-7؛ W-16؛ CN-4؛ NZH-2؛ CI-1M؛ TsS-1 و غیره. دوپینگ فلز رسوب شده در طول پوشش با این الکترود ها عمدتا توسط کروم، کربن و منگنز انجام می شود.

پوشش های قطعات ساخته شده از فولاد منگنز Hadfield توسط الکترودهای OMG و OMG-N ساخته شده توسط MPS کارخانه الکترودهای تجربی تولید می شود؛ 12AN / LIIVT، توسعه یافته توسط موسسه مهندسان حمل و نقل در لنینگراد؛ MSTU-1، توسط مدرسه فنی عالی مسکو به نام ". Bauman و دیگران. نتایج به دست آمده از نتایج به دست آمده با نتایج بدست آمده از نمرات OMG-N که از فلز آلیاژهای فلز جوش ارائه شده است، ارائه شده است. نیکل و کروم به فلز جوش هر دو از طریق میله های الکترود و از طریق پوشش الکترود اضافه شده است.

برای پوشش دادن سطوح مقاوم در برابر سایش مانند انتهای ریل راه آهن و صلیب، تایرها، قطعات ماشین آلات کشاورزی، قطعات خودرو و دیگران که نیاز به فلز متوسط و سخت در HB 250-400 دارند، به طور گسترده ای از الکترودهای کلاس O3N-250 استفاده می شود؛ O3N-300؛ O3N-350؛ O3N-400 الکترودهای تجربی MPS؛ K-2-55 موسسه پلی تکنیک کیف و دیگران. سختی مورد نیاز و برخی خواص مکانیکی فلز جوش با دوام شدن با منگنز یا منگنز و کروم بدست می آید.

بخشی از قطعات خرد کردن و فرز، ماشین آلات جابجایی و جاده سازی، تجهیزات نیروگاه ها و دیگران که در طول پوشش سختی مورد نیاز HRC 58-64 هستند، با الکترود های مهندس Kontorov T-590 و T-620 قرار می گیرند؛ الکترود از موسسه لنینگراد مهندسان حمل و نقل آب مارک 13KN / LIIVT، و همچنین الکترود مارک های BH-2؛ XP-1U و دیگر موارد. سختی بالا از پوشش در این مورد توسط اضافه کردن کروم، کربن و بور به فلز جوش ارائه شده است.

برای پوشش سطوح مهر و موم اتصالات بخار و آب با استفاده از پارامترهای بخار بالا TSNIITMASH الکترودهای کلاس های TsN-1 را توسعه داد؛ CN-2 و CN-3. بهترین نتایج در هنگام ظهور این قطعات توسط الکترود های نام تجاری TsN-2 داده می شود، که میله آن یک آلیاژ کبالت از نوع VZK-CE است.

به طور گسترده ای برای جوشکاری داغ و نیمه داغ جوشکاری آهن، الکترودهای چدن مارک OMCH-1 مورد استفاده قرار می گیرند. برای جوشکاری سرد چدن از الکترودهای فولادی با پوشش UONI-13، انواع مختلفی از کلاسهای مختلف O3Ch-1 استفاده می کند که پوشش آن شامل پودر آهن، الکترود آهن نیکل نام تجاری TsCh-3A، فولاد TsCh-4 و غیره است.

بهترین الکترودهای جوشکاری سرد چدن عبارتند از الکترودهای ژل-زونیکل با پوشش فلوراید-کربناته نام تجاری CSh-3A، که توسط TsNIITMASH و الکترودهای آستنیتی مس نام تجاری AN-1 ساخته شده توسط موسسه جوش الکتریکی آنها ساخته شده است. آکادم E. O. Paton. الکترود نام تجاری AN-1 دارای یک کروم نیکل میله ای در یک غلاف مس است که در آن یک پوشش از نوع UONI-13 قرار می گیرد.

برای جوشکاری از مس و آلیاژهای نیکل نیکل، الکترودهای کلاس 3T استفاده می شود؛ KOM-1؛ MM3-1 و MM3-2. پوشش این نوع الکترود ها شامل عوامل مختلف دی اکسید کننده (فریزر، فریزر، آلومینیوم، کربن و غیره) و اجزای تشکیل دهنده سرباره است.

جوشکاری برنز با الکترود هایی با پوشش های کلاس های ММ3-2 انجام می شود؛ BR-1 / LIIVT؛ Br-2 / LIIVT و دیگران. به عنوان یک ماده برای الکترود، میله های برنزی مورد استفاده قرار می گیرند که با سنگ مرمر، فلورسپار و دی اکسید کننده های مختلف (ferrosilicon، ferrotitanium، و غیره) پوشش داده می شوند. پوشش های دیگر انواع الکترود شامل کریولیت، کلرید پتاسیم، کلرید سدیم و زغال چوب است.

الکترودهای جوشکاری برنج دارای میله های الکتریکی تقریبا همان ترکیب به عنوان فلز پایه است. ترکیب پوشش این نوع الکترود ها، و همچنین پوشش های الکتریکی مورد نیاز برای جوشکاری مس یا برنز جوشکاری، شامل اجزای تشکیل دهنده سرباره و عوامل ضد اکسید کننده می باشد.

جوشکاری قوس آلومینیومی با الکترودهای فلزی (شما؛ AF1؛ MATI و دیگران) فقط با استفاده از لیتیوم، پتاسیم یا کلرید سدیم و ترکیبات فلوراید نتایج خوبی دارد. بنابراین، اساس پوشش هر نوع الکترود مورد استفاده برای جوشکاری آلومینیوم، کریولیت است که اکسید مقاوم از چاه آلومینیوم را حل می کند.

جوشکاری نیکل، نیکروم و آلیاژ مولیبدن نیکل توسط الکترودهای تولید شده توسط NIIHIMMASH انجام می شود. برای قوس، قوس الکتریکی و برش اکسیژن قوس فولادی و چدن، الکترودهای میله ای از فولاد استفاده می شود که اکثر پوشش های آن شامل سنگ معدن منگنز می باشد. در دمای بالا قوس، سنگ معدن منگنز تجزیه می شود و اکسیژن آزاد از آن آزاد می شود، که به طور قابل توجهی فرایند برش قوس را بهبود می بخشد.

Dextrin علاوه بر این به پوشش های دیگر درجه های الکترود، به عنوان مثال، علائم AHP معرفی شده است. در طول احتراق dextrin در قوس، انفجار گاز افزایش می یابد، که بیشتر فرآیند برش فلز قوس را افزایش می دهد.

برای جوشکاری زیر آب، الکترود ها می توانند همان ترکیب پوشش را به عنوان الکترودهای مورد استفاده برای جوشکاری در شرایط عادی (الکترودهای نام تجاری UONI-13 / 45P، TsN-P و غیره) داشته باشند. پوشش های برخی از انواع دیگر الکترود ها علاوه بر مواد ضد باکتری بسیار فعال، مانند نمک قرمز (الکترودهای 27-09، LPS-3، LPS-4)، دی اکسید تیتانیوم و افزایش مقدار شیشه مایع (الكترود LPS-5) و t ص

برای صرفه جویی در پوشش الکترود در آب از تخریب، الکترود پس از کربناته با یک لایه ضد آب پوشیده شده است. بهترین پوشش ضد آب با قدرت کافی در هنگام ذخیره سازی و حمل و نقل، و همچنین مقاومت در برابر آب دریا و رودخانه، Kuzbasslak است. پوشش Kuzbasslak توسط غوطه ور شدن الکترود ها و سپس خشک کردن هوا انجام می شود.

برای اکولایزر اکوکوریک زیر آب برش فلز، الکترودهای فولادی لوله ای دارای قطر بیرونی 7-8 میلیمتر و قطر لوله ای 2-3 میلیمتر استفاده می شود. پوشش ها به الکترودهای لوله ای اعمال می شود که هدف اصلی آن ایجاد قوس پایدار و حفظ مقاومت در برابر آب است. کاغذ کرافت با استفاده از میله های الکترود با استفاده از شیشه مایع بهترین پوشش برای این منظور است. دوم، نقش نه تنها مواد چسبنده، بلکه باعث ایجاد ثبات خوبی در ترشح قوس می شود. برای الکترو اسید برش فلز در دریا و رودخانه آب در اعماق مختلف، الکترودهای نام تجاری PRT همچنین خود را ثابت کرده اند.

جوشکاری قوس الکتریکی - روش فلزکاری با کارایی بالا، که اجازه می دهد تا به طور موثر با فلزات از ضخامت افزایش کار می کنند. ما جوش الکترود های الکتریکی قابل اشتعال و مقاوم. جوشکاری قوس الکتریکی فلزات در یک محیط گاز توسط یک الکترود نسوز (فرآیند GTAW یا TIG) توسط یک قوس است که بین یک میله تنگستن (تنگستن آلیاژ توریوم) و یک سطح کار، با ذوب فلز بعدی و تشکیل جوش مشخص می شود. گاز بی اثر (مخلوط گازها) با توجه به خواص سطح پایه انتخاب می شود، انجام می شود عملکرد محافظتی، جابجایی هوا از منطقه جوش، و کیفیت اتصال را بهبود می بخشد.ویژگی ها، دامنه کاربرد جوش قوس الکتریکی با الکترود مقاوم در برابر جوشکاری

جوشکاری قوس الکتریکی از فلزات ضخیم با الكترود نسوز با استفاده از مواد افزودنی انجام می شود: میله غیر سیمانی، سیم در سیم پیچ (برای چرخه اتوماتیک). پردازش فلزات غیر آهنی و فولادهای آلیاژی ضخامت ناچیز (0.5-4 میلی متر) بدون وارد کردن میله پرکننده (سیم) امکان پذیر است. جوشکاری با الکترود تنگستن در محیط محافظ آرگون نوع اصلی پردازش تیتانیوم، آلومینیوم و فولاد ضد زنگ است. بلوک های شکل فولاد لوله ای. برای بهبود ویژگی های جوش با استفاده از مخلوط محافظ آرگون با اکسیژن (3-5٪).فناوری

مشعل دستی دستی با الکترود تنگستن و پرکننده در منطقه کار. تغذیه خودکار سیم الکترود و پرکننده به محل تشکیل جوش داده شده.مزایای استفاده از جوشکاری قوس الکتریکی با یک الکترود مقاوم

- منطقه ذوب باریک. منبع حرارت متمرکز

- قوس الکتریکی پایدار عایق قابل اطمینان منطقه کار با گاز بی اثر محافظتی.

- کمی متخلخل با کیفیت بالا. حمام جوش آرام بدون پاشش، کنترل عمق ذوب فلز در تمام مراحل چرخه جوشکاری.

- کارایی پوشیدن کم الکترود، فقدان مرحله تکمیل درزها.

- اتصال فلزات غیر متداول بدون ایجاد اختلال در ساختار داخلی آنها.

- بی صدا

- سرعت بالا و بهره وری از روند

- قدرت جوش

- امکان تک جوشکاری فلزات تا 250 میلیمتر ضخامت،

- جوشکاری در یک شکاف باریک ("در قایق")،

- مرحله آماده سازی برای لبه های جوش داده شده وجود ندارد.

ویژگی های خاص

ذوب مداوم الکترودهای سیم از تشکیل اکسید جلوگیری می کند و کیفیت فلزات جوش را اساسا با استفاده از روش قوس الکتریکی بهبود می بخشد. اصل شکل گیری قوس الکتریکی به شما اجازه می دهد طول آن را تنظیم کنید و بر شدت فرآیند جوشکاری تاثیر بگذارید. به عنوان یک مخلوط محافظ استفاده می شود: آرگون با اکسیژن (2٪)، آرگون با دی اکسید کربن (3٪). امکان افزایش سرعت جوشکاری قوس الکتریکی با یک الکترود قابل اشتعال بوسیله معرفی هیدروژن و هلیوم به یک محیط محافظ گازی. تفاوت اصلی بین جوشکاری قوس الکتریکی با یک الکترود قابل شارژ و سایر انواع جوشکاری:- جریانهای جریان بالا (حدود 90-200 A / mm2)،

- درجه حرارت بالا جوش قوس

- ذوب شدن الکترودهای سیم (حدود 8 میلیمتر در دقیقه)،

- خودکار سیم الکترود خوراک (نیمه اتوماتیک یا اتوماتیک چرخه)،

- استفاده از گازهای محافظ در منطقه جوشکاری،

- فرآیندهای اکسیداسیون در استخر جوش ناچیز هستند.