Заваръчни смеси в бутилки за всякакъв бизнес. Заваръчна смес или въглеродна киселина - избираме защитен газ за заваряване

Заваряване с въглероден диоксид, инч инертни газове и в защита газови смеси

I. Въведение

Анализът на пазара на оборудване за заваряване на термоядрена дъга, разработен в началото на века, показва, че най-разпространеният метод за заваряване в промишлеността продължава да бъде полуавтоматично заваряване с консумиращ електрод в защитен газ (процес MIG / MAG). През последното десетилетие на двадесети век, делът на метала, депозиран на ръка електродъгово заваряваненамалява с 2 пъти - от 22,6% на 11,2%, докато делът на заварената с газ заварка се увеличава от 64,3% на 75,7%. Това ясно се вижда на диаграмите, показани на фиг. 1, 2.

Има основания да се смята, че в близко бъдеще делът на ръчната дъгова заварка ще се стабилизира на ниво от 10–12%, делът на полуавтоматичното заваряване с твърда жица е на ниво от 40–50%, а делът на полуавтоматичното заваряване със сърцевината е на ниво 30–40%, а делът на заварената заварка - на ниво 5 - 6%. В този случай процесът MIG / MAG се използва не само за механизирано, но и за автоматизирано и роботизирано заваряване.

II. Общи понятия за MIG / MAG заваряване

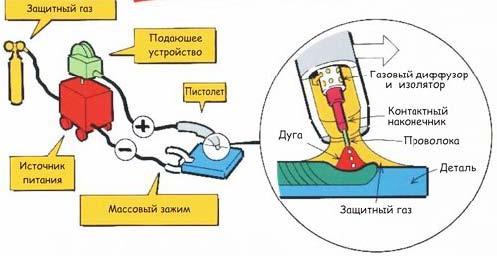

Фиг. 3. Обща схема на MIG / MAG заваряване и оборудване

MIG / MAG - метален инертен / активен газ - електродъгово заваряване с консумиращ метален електрод (тел) в инертна / активна газова среда с автоматично подаване на пълнител. Това полуавтоматично заваряване в защитен газ (въглероден диоксид или друг инертен газ) е най-универсалният и широко използван метод на заваряване в индустрията. Понякога този метод на заваряване се нарича GMA (газова метална дъга) или GMAW (заваряване с газов метал), Използването на термина “полуавтоматичен” не е съвсем правилно, тъй като става въпрос за автоматизиране само на подаването на пълнителната тел, а самият MIG / MAG метод се използва успешно при автоматизирано и роботизирано заваряване. Фразата "заваряване в въглероден диоксид", с която много специалисти са свикнали, е умишлено пропусната, тъй като този метод все по-често използва многокомпонентни газови смеси, които могат да включват, в допълнение към въглеродния диоксид, аргон, кислород, хелий, азот и други газове.

В зависимост от заваръчния метал и неговата дебелина, инертни, активни газове или техни смеси се използват като защитни газове. Благодарение на физическите характеристики, стабилността на дъгата и нейните технологични свойства са по-високи при използване на постоянен ток. обратна полярност, Когато се използва пряк ток на пряка полярност, количеството на електродния метал, който трябва да се разтопи, се увеличава с 25-30%, но стабилността на дъгата рязко намалява и загубите на метални пръски се увеличават. Използването на променлив ток е невъзможно поради нестабилната дъга.

При заваряване с консумиращ електрод шевът се образува поради проникването на основния метал и разтопяването на допълнителен метал, електродната жица. Следователно формата и размерите на заваръчния шев, наред с други неща (скорост на заваряване, пространствено положение на електрода и продукта и т.н.), също зависят от естеството на топене и пренасяне на електродния метал към заваръчната вана. Природата на пренасяне на електродния метал се определя главно от електродния материал, състава на защитния газ, плътността на заваръчния ток и редица други фактори.

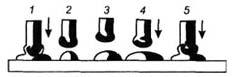

С традиционния метод на заваряване могат да бъдат разграничени три основни форми на топене на електрода и прехвърляне на електродния метал в заваръчната вана. процес електродъгово заваряване с периодични къси съединения, характерни за заваряване с електродни проводници с диаметър 0.5–1.6 mm с къса дъга с напрежение 15–22 V. След друго късо съединение (1 и 2 на фиг. 4-1), силата на повърхностното напрежение е разтопен метал в края Електродът се изтегля в капка. В резултат на това дължината и напрежението на дъгата стават максимални. Във всички етапи на процеса скоростта на подаване на електродната жица е постоянна, а скоростта на топене се променя и в периоди 3 и 4 е по-малка от скоростта на подаване.

Следователно, краят на електрода с капка се доближава до заваръчната вана (дължината на дъгата и намаляването на напрежението) преди късо съединение (5 на Фиг. 4-1). В случай на късо съединение, заваръчният ток нараства рязко и в резултат на това се увеличава компресионното действие на електромагнитните сили, чието комбинирано действие разрушава моста на течния метал между електрода и продукта. По време на късо съединение, капка от разтопен метал електрод влиза в заваръчната вана. Повторно се повтарят процесите. Честотата на периодични затваряния на дъгата може да варира в границите от 90 - 450 за секунда. За всеки диаметър на електродната жица, в зависимост от материала, защитния газ и др. Съществува гама от заваръчни токове, в които е възможен процес на заваряване при късо съединение. При оптимални параметри на процеса е възможно заваряване в различни пространствени положения, а загубата на електродния метал поради пръскането не надвишава 7%. Увеличаването на плътността на заваръчния ток и дължината на дъгата (напрежението) води до промяна в характера на топене и пренасяне на електродния метал, преминаване от късо заваряване с къси съединения към процес с редки къси съединения или без тях. В заваръчната вана електродният метал се пренася неравномерно от отделни големи капчици с различни размери (фиг. 4-2), ясно видими с просто око.

Фиг. 4. Основните форми на топене и пренасяне на електродния метал по време на MIG / MAG заваряване: 1 - късо съединение, 2 - капка, 3 - струя

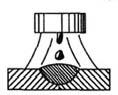

Фиг. 5. Режимът на струйно пренасяне на електродния метал в MIG / MAG заваряване и форма заварен шев: 1 - долната граница на заваръчния ток, 2 - горната граница на заваръчния ток.

При достатъчно високи плътности с постоянна величина (без импулси или с импулси) на заваръчния ток на обратната полярност и при изгаряне на дъга в инертни газове, може да се наблюдава много фино капка по капка пренос на електродния метал. Той получи името "струя", защото когато се наблюдава с просто око, изглежда, че стопеният метал се влива в заваръчната вана от края на електрода в непрекъснат поток. Промяната в естеството на прехвърлянето на електродния метал от капенето към мастиленоструйния се осъществява с увеличаване на заваръчния ток до "критичен" за даден диаметър на електрода. Стойността на критичния ток намалява, когато електродът се активира (някои лесно йонизиращи вещества се нанасят по повърхността му по един или друг начин), увеличавайки емисията на електрода. Промените в състава на защитния газ също влияят на критичната стойност на тока. Например, добавянето на аргон до 5% кислород намалява стойността на критичния ток. При заваряване в въглероден диоксид без използването на специални мерки, за да получите струята трансфер на електрод метал е невъзможно. Не се получава, когато се използва ток на пряка полярност. По време на прехода към струята, потока на газове и метал от електрода към страната на заваръчната вана рязко се усилва поради компресионното действие на електромагнитните сили. В резултат на това под дъгата се понижава слой от течен метал и в заваръчната вана се появява локална депресия. Преносът на топлина към основния метал нараства, а шевът придобива специфична форма с увеличена дълбочина на проникване по оста си. При прехвърлянето на струята дъгата е много стабилна, не се наблюдават колебания в заваръчния ток и напрежения. Заваряването е възможно във всички пространствени положения.

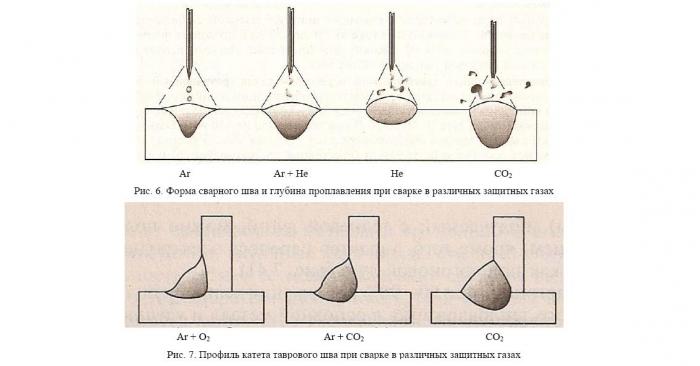

III. Заваряване на газови смеси MIG / MAG

Ако разгледаме използването на заваръчни газове само по отношение на получаване на най-добрата защита на реакционното пространство заваряване дъга от външен въздух, а след това аргонът е оптималният защитен газ. Аргонът е по-тежък от въздуха (плътност 1,78 kg / m3), има нисък йонизационен потенциал (15,7 V), не влиза в химични взаимодействия с други елементи и се съдържа в достатъчно количество в свободна форма (0,9325% обемни, или , 00007% тегл.), Което позволява да се получи от въздуха в дестилационни инсталации. В момента аргонът е широко използван като защитен газ при заваряване на алуминиеви сплави и високолегирани стомани (особено неръждаем никел-хром). Въпреки това, при заваряване на въглерод и нисколегирани стомани Основните структурни класове в руските предприятия основният защитен газ за процеса MIG / MAG продължава да бъде въглероден двуокис CO2. В същото време, използването на аргон позволява да се повиши температурата на заваръчната дъга, което подобрява проникването на заварката, повишавайки производителността на заваряването като цяло. В същото време, проникването придобива форма на „кинжал“, която позволява еднопроходна заваряване към метален отвор с по-голяма дебелина. При заваряване в аргон (както и други инертни газове) минимизиране на изгарянето на активни сплавни елементи, което позволява използването на по-евтини заваръчни проводници. Въпреки това, използването на въглероден диоксид по време на заваряване с консумиращ електрод има своите предимства, предимно свързани с химичните и металургичните процеси, които възникват по време на заваряване. Въглеродният диоксид има висока плътност (приблизително 1,5 пъти по-висока от тази на въздуха) и сам по себе си е в състояние да осигури висококачествена защита на реакционното пространство; неговият потенциал за йонизация, равен на 14,3 V, дава възможност да се използва ефектът на дисоциация на молекулите на въглеродния диоксид върху въглеродния оксид CO и свободния кислород по време на заваряването:

CO2 + CO + O

CO C + O

Чистият въглероден диоксид не е бил използван като защитни газови смеси за заваряване на електроди във всички индустриализирани страни. За тази цел се използват газови смеси. Изборът на защитна газова смес зависи от качеството на заваряването. По този начин смесите, съдържащи хелий в състава им, увеличават температурата на заваръчната дъга, което подобрява проникването на заваръчния шев, увеличавайки производителността на заваряването като цяло. Подобряване на производителността заваряване при използване на газови смеси е най-малко 30-50%. Много по-значим е ефектът от тяхното използване в предприятието като цяло. Например, използването на газови смеси в полуавтоматично заваряване на метал, което е обект на по-нататъшно боядисване, не изисква последващо почистване на заварената и термично засегнатата зона. Получава се форма на заварка и чистота е подходяща за по-нататъшно боядисване. Това осигурява значително повишаване на производителността на труда при по-нататъшна работа със заварени изделия в предприятието. В допълнение, използването на газови смеси в полуавтоматично заваряване също осигурява повишени метални свойства. заварена връзкакоето в някои случаи позволява да се откаже последващата топлинна обработка, която винаги отнема време. Тези защитни газови смеси са приложими за електродъгово заваряване на въглеродни и легирани стомани. Помислете за състава на газовите смеси, най-често използвани при електродъгово заваряване.

Защитни газови смеси за заваряване с нетрайни волфрамови електроди

Газова смес HH-1 (Helishield H3), Това е смес от инертни газове, състояща се от 30% хелий и 70% аргон. Осигурява по-ефективно отопление от аргона. Повишена скорост на проникване и заваряване, по-равномерна повърхност на шва.

Газова смес HH-2 (Helishield H5), Това е смес от инертни газове, състояща се от 50% хелий и 50% аргон. Най-гъвкавата газова смес, подходяща за заваряване на материали с почти всякаква дебелина.

Защитна газова смес за заваряване на електроди

Газова смес К-2 (Pureshield P31), Той е най-разнообразният от всички смеси за въглерод структурни стомани, Състои се от 82% аргон и 18% въглероден диоксид. Подходящ за почти всички видове материали.

K-3.1 газова смес (Argoshield 5). Тази смес се състои от 92% аргон, 6% въглероден диоксид, 2% кислород. Проектирани за листови и тесни профилни (сортови) стомани. Дава стабилна дъга с ниско ниво на пръскане, ниско усилване и плосък, гладък заваръчен профил. Сместа е отлична за дълбоко проникване и е идеална за заваряване на ламарина.

Газова смес К-3.2 (Argoshield TC), Това е смес от 86% аргон, 12% въглероден диоксид, 2% кислород. Дава стабилна дъга с широка нагревателна зона и добро проникване на профила, подходяща за дълбоко проникване, заваряване на къси шевове и за настилка. Може да се използва за заваряване във всички положения. Идеален за ръчно, автоматично и заваряване с помощта на роботизирана машина.

Газова смес К-3.3 (Argoshield 20), Това е смес от 78% аргон, 20% въглероден диоксид, 2% кислород. Специално проектиран за дълбоко проникване на широка гама профили. Сместа е подходяща за напластяване и заваряване на дебели валцовани (висококачествени) стомани.

Газова смес NP-1 (Helishield HI), Той е смес от 85% хелий, 13,5% аргон, 1,5% въглероден диоксид. Тази смес дава отлични чисти шевове с гладък профил и леко или изобщо не дава повърхностно окисление. Идеален за тънки материали, където високата скорост на преминаване дава ниско ниво на деформация (кривина) на метала.

Газова смес NP-2 (Helishield H7), Това е смес от 55% хелий, 43% аргон, 2% въглероден диоксид. Той осигурява ниско ниво на заваръчна армировка и осигурява висока скорост на заваряване. Сместа е подходяща за автоматично заваряване и за използване на автоматизирани роботи, използващи широка гама от дебелини на заваръчните материали.

Газова смес NP-3 (Helishield H101), Това е смес от 38% хелий, 60% аргон, 2% въглероден диоксид. Той осигурява стабилност на дъгата, което осигурява ниско ниво на пръскане и намалява вероятността от дефекти на заварката. Газова смес NP-3 се препоръчва за заваръчни материали с дебелина повече от 9 mm. Съставът на газовата смес засяга почти всички параметри на заваръчния режим. Резултатите от изследванията, проведени от ЗАО НПФ Инженерно-технологична служба (Санкт-Петербург) са представени в Таблица 1. \\ t

Таблица 1. Влияние на газовата смес върху заваръчните параметри (заваръчна тел Sv-10GSMT ø 1.4 mm)

ПРЕГЛЕД НА ОБОРУДВАНЕТО

| Защитен газ | I St, A | U d In | Q, kg / час | Ψ, % | , Nb,% |

| 200 - 210 | 22 - 23 | 2,3 | 4,7 | 1,5 | |

| 300 - 310 | 30 - 33 | 4,3 | 6,7 | 2,0 | |

|

97% Ar + 3% 02 |

200 - 210 | 21 - 22 | 3,0 | 1,4 | 0,2 |

| 300 - 310 | 29 - 30 | 4,3 | 0,5 | - | |

|

82% Аг + 18% СОг |

200 - 210 | 24 - 25 | 3,7 | 3,8 | 0,3 |

| 300 - 310 | 30 - 31 | 6,0 | 2,9 | 0,3 | |

|

78% Ar + 20% CO 2 + 2% 02 |

200 - 210 | 25 - 26 | 3,7 | 3,2 | 0,2 |

| 300 - 310 | 30 -31 | 6,0 | 2,9 | 0,2 | |

|

86% Аг + 12% С02 + 2% О2 |

200 - 210 | 21 - 22 | 3,1 | 1,4 | 0,2 |

| 300 - 310 | 29 - 30 | 4,4 | 0,5 | - |

Изваждащ заваръчен ток,

Ударно напрежение

Q количество на заваръчния метал за единица време,

ψ коефициент на загуба на метал за пръскане,

Anb коефициент на пръскане, който определя усилието, необходимо за отстраняване на пръски от повърхността на заварените части.

Влиянието на състава на газовата смес върху свойствата на заваръчния метал е ясно представено в Таблица 2:

Таблица 2. Влияние на газовата смес върху свойствата на метала (заваряване с тел Sv-10GSMT ø 1.4 mm, заваръчен ток 250A, напрежение на дъгата 23-25 V)

| Защитен газ | σ t, МРа | σ в, МРа | δ, % | ψ, % | KCU, J / cm2 | |

| + 20ºС | -40 | |||||

| CO 2 | 401 | 546 | 27,0 | 62,4 | 14,1 | 8,4 |

| 97% Ar + 3% 02 | 385 | 590 | 28,0 | 60,0 | 20,0 | 12,0 |

| 82% Аг + 18% СОг | 395 | 580 | 30,0 | 65,0 | 24,0 | 16,0 |

| 78% Ar + 20% CO 2 + 2% 02 | 392 | 583 | 29,5 | 63,5 | 23,5 | 15,3 |

| 86% Аг + 12% С02 + 2% О2 | 390 | 585 | 29,0 | 63,0 | 24,0 | 15,8 |

σ t сила на провлачване

σ към максималната здравина

δ е относителното удължение

short относително скъсяване,

Издръжливост на KCU.

За всяка от тези смеси се препоръчват собствени режими на заваряване (вж. Таблица 3), като се вземат предвид особеностите на химичните и металургичните процеси, протичащи в заваръчната вана, в които участват компонентите на газовите смеси (въглероден диоксид и кислород).

| Изходен материал |

Дебелина mm |

Препоръчителна смес |

диаметър заваръчна телmm |

Скорост на заваряване, мм / мин |

Заваръчен ток I St, A |

Напрежение на дъгата U d, V |

Скорост на подаване на тел, m / min |

Разход на газ, l / min |

| Въглеродни структурни стомани |

1,0 | K-3.1 | 0,8 | 350-600 | 45-65 | 14-15 | 3,5-4,0 | 12 |

| 1,6 | K-3.1 | 0,8 | 400-600 | 70-80 | 15-16 | 4,0-5,3 | 14 | |

| 3,0 | K-3,2 | 1,0 | 280-520 | 120-160 | 17-19 | 4,0-5,2 | 15 | |

| 6,0 | K-3,2 | 1,0 | 300-450 | 140-160 | 17-18 | 4,0-5,0 | 15 | |

| 6,0 | K-3,2 | 1,2 | 420-530 | 250-270 | 26-28 | 6,6-7,3 | 16 | |

| 10,0 | K-3,2 | 1,2 | 300-450 | 140-160 | 17-18 | 3,2-4,0 | 15 | |

| 10,0 | K-2 | 1,2 | 400-480 | 270-310 | 26-28 | 7,0-7,8 | 16 | |

| 10,0 | K-2 | 1,2 | 300-450 | 140-160 | 17-18 | 3,2-4,0 | 15 | |

| 10,0 | K-3,3 | 1,2 | 370-440 | 290-330 | 26-31 | 10,0-12,0 | 17 | |

| Легирана стомана |

1,6 | NP-1 | 0,8 | 410-600 | 70-85 | 19-20 | 6,5-7,1 | 12 |

| 3,0 | ТМ-2 | 1,0 | 400-600 | 100-125 | 16-19 | 5,0-6,0 | 13 | |

| 6,0 | ТМ-2 | 1,0 | 280-520 | 120-150 | 16-19 | 4,0-6,0 | 14 | |

| 6,0 | ТМ-2 | 1,2 | 500-650 | 220-250 | 25-29 | 7,0-9,0 | 14 | |

| 10,0 | TM-3 | 1,2 | 250-450 | 120-150 | 16-19 | 4,0-6,0 | 14 | |

| 10,0 | TM-3 | 1,2 | 450-600 | 260-280 | 26-30 | 8,0-9,5 | 14 | |

| 10,0 | TM-3 | 1,2 | 220-400 | 120-150 | 16-19 | 4,0-6,0 | 15 | |

| 10,0 | TM-3 | 1,2 | 400-600 | 270-310 | 28-31 | 9,0-10,5 | 15 | |

| Алуминиеви сплави |

1,6 | NP-1 | 1,0 | 450-600 | 70-100 | 17-18 | 4,0-6,0 | 14 |

| 3,0 | NP-1 | 1,2 | 500-700 | 105-120 | 17-20 | 5,0-7,0 | 14 | |

| 6,0 | NP-1 | 1,2 | 450-600 | 120-140 | 20-24 | 6,5-8,5 | 14 | |

| 6,0 | ТМ-2 | 1,2 | 550-800 | 160-200 | 27-30 | 8,0-10,0 | 14 | |

| 10,0 | ТМ-2 | 1,2 | 450-600 | 120-140 | 20-24 | 6,5-8,5 | 16 | |

| 10,0 | ТМ-2 | 1,6 | 500-700 | 240-300 | 29-32 | 7,0-10,0 | 16 | |

| 10,0 | ТМ-2 | 1,2-1,6 | 400-500 | 130-200 | 20-26 | 6,5-8,0 | 18 | |

| 10,0 | TM-3 | 1,6-2,4 | 450-700 | 300-500 | 32-40 | 9,0-14,0 | 18 |

Ако сравним двата начина за защита на заваръчния басейн (чист въглероден диоксид или многокомпонентни газови смеси, съдържащи аргон), тогава можем да заключим в полза на използването на многокомпонентни газови смеси. Използването на газови смеси има следните предимства:

Поради по-високата температура на дъгата, заваръчните характеристики се увеличават не по-малко от един и половина пъти, като се запазва консумираната електроенергия (т.е., специфичната консумация на енергия се намалява с около 1,3 пъти), а в сравнение с ръчно електродъгово заваряване с покрит електрод, увеличаването на производителността вече не се извършва. по-малко от 1,5 × 2,6 = 4 пъти (в този случай специфичната консумация на енергия се намалява с около 2 до 4 пъти);

Поради появата на атомизиран или струен трансфер, разпръскването на електродния метал намалява с коефициент от 1,5 до 3 и разпръскването на електродния метал върху зоната на заваряване и в близост до зоната на заваряване намалява с коефициент 8 до 10, което определя разходите за отстраняване на пръски от повърхността на заварените части;

Увеличава дълбочината на проникване, като същевременно намалява ширината на заварката (проникване на „кинжал“); - линията на преход от нанесения метал към основния метал става по-гладка, което намалява вероятността от образуване на пукнатини в зоната на ядрен синтез;

Механичните свойства на заварената връзка остават на същото ниво като при заваряване в въглероден диоксид, с изключение на относителното удължение δ, което се увеличава с около 10% и ударната якост KCU, което се увеличава значително, 1.5 до 2 пъти, в зависимост от вида на използваната газова смес (това е от първостепенно значение за стоманените конструкции, работещи на открити площи при отрицателни температури);

Процесът на заваряване се стабилизира и се подобрява качеството на заваръчния метал (намаляване на порьозността и. \\ T неметални включвания); - намалява общия дебит на газовата смес поради по-голямата ефективност на газовата защита; - за заваряване на метални конструкции с използване на газови заваръчни смеси е възможно използването на полуавтоматични заваръчни апарати за въглероден диоксид и автоматични машини от всякакво производство

Защитните газови смеси за заваряване се произвеждат в промишлени предприятия. технически газове и се доставят в стандартни газови бутилки с различен капацитет. Напоследък обаче някои потребители предпочитат самостоятелно да произвеждат заваръчни смеси; Това се дължи на факта, че стандартните газови смеси не ги удовлетворяват по своето качество (голямо вариране в процентното съотношение на компонентите на сместа, високо съдържание на влага и различни примеси), или необходимостта от използване на нестандартни смеси (например многокомпонентни). Естествено, в този случай е необходимо да се използват специални устройства за висококачествено смесване на компонентите на сместа.

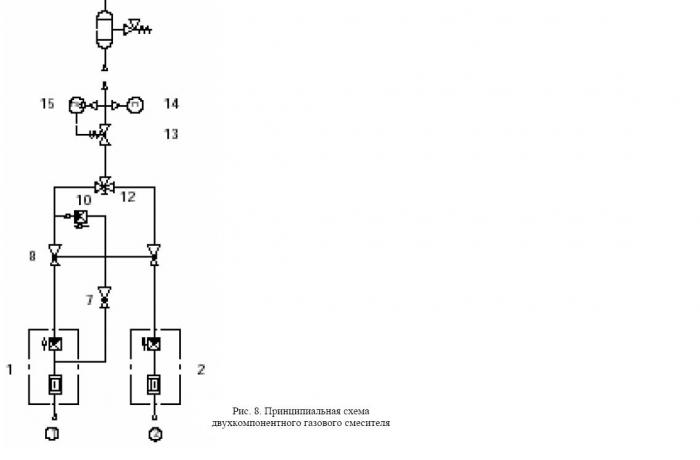

Като правило, газовите смесители използват принципа на смесване на един компонент от сместа към друг (или друг), при условие че налягането на различните компоненти е изравнено. Най-често се използват дву-, три- и четирикомпонентни смесители. Работата на двукомпонентния миксер може да се разглежда като най-прост (фиг. 7). Смесими газове (например аргон и въглероден диоксид като най - често използваните в). \\ T защитни смеси) се подават към входните камери 1 и 2, които имат предварителни входни регулатори на налягането и вградени филтри. От входящите камери компонентите влизат в двукамерния редуктор 8, в който крайното изравняване на налягането на компонентите на сместа се извършва с висока точност. След изравняване на налягането, компонентите влизат в смесителен блок 12; в същото време регулаторът на съотношението пропорционален газов микс 10 непрекъснато контролира процентното съотношение на компонентите на сместа (като процент от обема), използвайки пилотния регулатор на газ 7 (пилотният газ е един от газовите компоненти на сместа, използвана в процеса на смесване; изравняване на налягането действа като пълнител) , Компонентите на сместа влизат в смесителното устройство чрез калибрирани отвори, чийто размер точно съответства на типа компонент (затова производителите на газови миксери трябва да уточнят за кои газове ще се използва миксерът).

След това през електромагнитния клапан 13, сместа навлиза в регулатора 15, който изглажда налягането и се подава в буферния резервоар за захранване на основната мрежа. Манометърът / разходомера 14 показва стойностите на налягането и потока на готовата смес в изхода на смесителя.

Алармената система на миксера, работеща заедно с пресостата за налягане, контролира нивото на налягането на газа на входа на смесителя. Алармата се задейства, ако нивото на налягането на поне един от смесените газове падне под определения минимум. В този случай превключвателят се активира и миксерът се изключва.

Регулирането на работата на смесителя се извършва чрез промяна на входното налягане на компонентите на сместа и промяна на изходното налягане на готовата смес. Съотношението на компонентите на сместа се регулира от регулатора на съотношението на смесените газове, който обикновено се монтира на лицевия панел на смесителя и се калибрира като процент от един от компонентите на сместа (няколко пропорционални регулатора са монтирани на три- и многокомпонентни смесители). Смесители могат да бъдат инсталирани на приемниците (за създаване на запас от готовата смес).

В търговската мрежа смесители, като правило, са стационарни и, в зависимост от капацитета (от 1,2 до 600 m3 / h и повече), са в състояние да предоставят защитни газови смеси от 1 до 500 позиции на полуавтоматично заваряване.

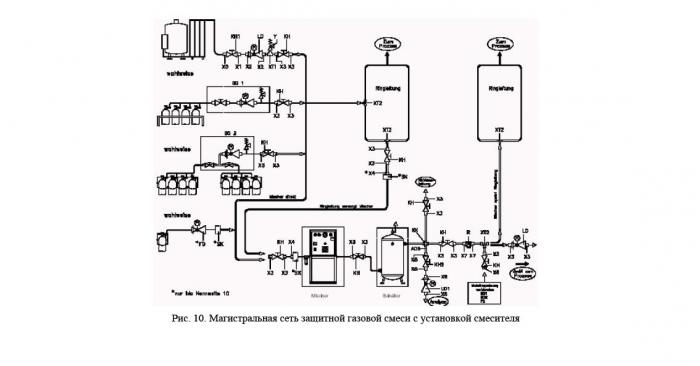

Инсталирането на миксери в основната мрежа е подобно на свързването на компресор в система за сгъстен въздух. Пример за такава мрежа е показан на Фиг. 10.

Има и по-прости миксери с една станция, инсталирани директно газови бутилки (Фиг. 11.). Пример за това е миксер VM-2M, произведен от WITT Gasetechnik (Германия). Този миксер се монтира директно върху цилиндъра с въглероден диоксид; Аргонът също се подава директно чрез маркуч за високо налягане. Принципът на работа на смесителя се основава на инжектирането на въглероден диоксид в поток от аргон през калибриран отвор, което позволява точното пропорционално разпределение на съотношението на компонентите на сместа. Смесителят VM-2M позволява смесване на до 25% въглероден диоксид в аргон, като се поддържа точността на газовото съотношение до ± 0.1%. Изходът на смесителя се калибрира като разходомер с регулаторни граници от 0 до 25 l / min. Смесителят VM-2M елиминира използването на балонни регулатори на налягане и може да се препоръча за употреба както в малки индустрии, така и в големи предприятия за доставка на газови смеси на една станция (например, когато всяка заваръчна станция изисква смес от газ от индивидуален състав) ,

IV. Заваряване с прахообразна тел. - FCAW метод

Технологията на MIG / MAG заваряване с тел с пулверизирана жичка трудно може да се нарече нова, но във вътрешното производство все още не е придобила популярност, въпреки очевидните си предимства пред MIG / MAG чрез заваряване с твърди проводници. Най-вероятно това се дължи на факта, че в СССР не е имало промишлено производство на висококачествени флюсови жици, въпреки че научноизследователската и развойна дейност в тази насока се осъществява от тях. Патон, НИКИМТ, НИИмонтаж, ЦНИИКМ "Прометей", ЦНИИХермет.

В международно приетата нотация за методите на заваряване, MIG / MAG заваряване с флуидна сърцевина е означено като FCAW - Flux Core Arc Welding.

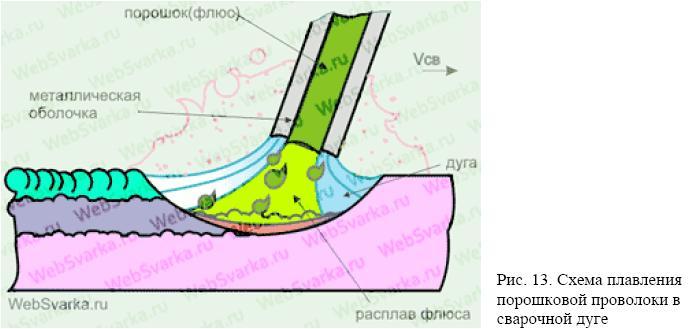

Водоструйната тел е гъвкава тръба, навита от тънка висококачествена стоманена лента (често подложена на електрическо топене или отгряване във вакуум или контролирана атмосфера), която се пълни с прахообразна смес, състояща се от легиращи, дезоксидиращи и защитни компоненти и компоненти за стабилизиране на дъгата. От гледна точка на техните заваръчни свойства, стружководните проводници са по-сходни с частично покритите електроди за MMA заваряване и съставът на заряда е подобен на състава на тяхното покритие. Многобройни флюсови жички, съдържащи голям брой защитни елементи в заряда, са предназначени за заваряване без защитен газ - така наречената отворена дъгова заварка - и се наричат самозащитни.

Както и при електроди с парче покритие, сред жичките с пълнеж могат да се разграничат проводниците с рутилов и основен пълнеж; за заваряване на легирани стомани са разработени проводници с подходящо допинг; Флюсовите жички се използват главно за заваряване на стоманени плочи, към смесите се добавя желязо на прах, за да се увеличи скоростта на отлагане (метален проводник със струя метал).

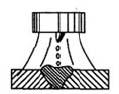

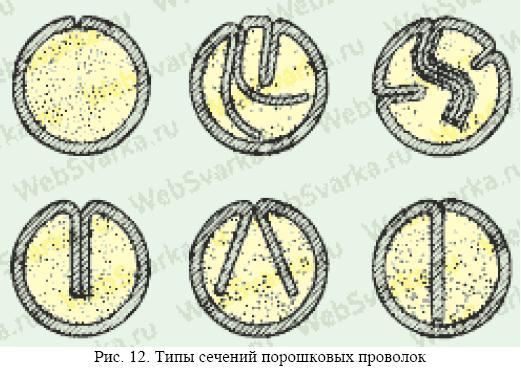

Използването на заварени жички в MIG / MAG заваряване има видими предимства: Фиг. 12. Видове сърцевини

Висока производителност на настилката - увеличение до 60% в сравнение с твърда жица;

Възможност за по-добър контрол на процесите на допинг и дезоксидация на заваръчната вана, поради по-прецизно дозиране на добавките в заряда с тел с прахово покритие;

Най-добрата защита на заваръчната дъга при работа на открито (според степента на защита почти се доближава до MMA заваряване);

По-добра защита на охлаждащия заваръчен метал поради увеличеното образуване на шлака (особено важно при заваряване на перлитни и ферито-перлитни стомани, както и на хромни и манганови стомани, предразположени към гасене)

Конструкцията на тел със струя на флюса определя някои характеристики на неговото топене от електрическа дъга. Тел за прахова сърцевина е 50-70%, съставен от неметални материали и поради това неговото електрическо съпротивление е много високо - стотици пъти по-голямо от това на метална обвивка. Следователно, почти всички заваръчни токове преминават през металната обвивка, като го топят. Разтопяването на заряда, намиращо се вътре в металната обвивка, се дължи главно на топлинното излъчване от дъгата и преноса на топлина от стопения метал на обвивката. Поради това, синтерованите частици на заряда могат да излизат от черупката, да докосват банята на течен метал или да влизат частично в неразградено състояние. Това увеличава вероятността от навлизане на неметални включвания от разтопен заряд в заваръчния метал. Следователно, заваряването с тел с пулверизирана жичка се провежда при по-твърди условия с постоянен контрол на напрежението на дъгата.

Заваряването на праховата тел има своите недостатъци. Ниската твърдост на тръбната структура на сърцевината изисква използването на захранващи устройства с ограничена сила на сгъстяване на жицата в захранващите ролки. Освобождаването на проводника главно с диаметър 2,6 mm и повече, изискващи използването на високи заваръчни токове за стабилно запалване на дъга, позволява да се използват за заваряване само в долното и рядко във вертикално положение. Това се обяснява с факта, че оформената заварена вана с голям обем, покрита с разтопена шлака, не се поддържа във вертикални и таванни позиции чрез силата на повърхностното напрежение и налягането на дъгата.

Увеличеното шлаковане на стружководните проводници усложнява техниката на заваряване. Наличието на шлака върху повърхността на заваръчната вана, забавяща кристализацията на разтопения метал, в същото време влошава условията за образуване на шев в пространствени положения, различни от долната и затруднява проникването в корена на шева. При многослойно заваряване повърхността на предишните слоеве трябва внимателно да се почисти от шлаката. Значителна липса на прахови частици, които ограничават тяхното широко индустриално приложение, е повишена вероятност за образуване на пори в шевовете, причинена от наличието на кухини в жицата поради производствени дефекти. Освен това неплавките компоненти на сместа, преминаващи в заваръчната вана, допринасят за появата на газообразни продукти. Дисоциацията на мрамора, окисляването и редукцията на въглерода по време на нагряването и топенето на феромарган в комбинация с мрамор и други процеси могат също да доведат до образуването на газова фаза в заваръчния метал. В резултат на това вътрешните и повърхностните пори се появяват в шевовете.

При тези условия режимът на заваряване (ток, напрежение, надвишение на електрод) оказва голямо влияние върху възможността за порите в шевовете. Той също така увеличава вероятността за образуване на пори като влага, уловена в пълнителя по време на съхранение на тел, и в допълнение, грес и ръжда, чиито следи се намират върху металната лента.

Използването на активен защитен газ (въглероден диоксид, кислородни добавки) намалява образуването на пори в шевовете. В зависимост от състава на пълнителя за заваряване постоянен ток директна или обратна полярност от източници с твърда или стръмна характеристика на потапяне.

Заваряването с използването на защитна смес в бутилките се използва широко от западни и местни производители. Използва се както за малки домакински продукти, така и за най-големите метални конструкции.

За повечето електрическо заваряване днес се изисква използването на заваръчна смес, цената на която е само малко по-висока от традиционната защитна газова среда. Най-добре се счита заваръчна смес в цилиндри, базирана на аргон. Такава смес в бутилки се състои от 80% аргон и 20% въглероден диоксид.

Сместа за заваряване, която можете да закупите, като се свържете с нас по всяко време, се използва за заваряване на въглеродни конструкционни стомани, среднолегирани и неръждаеми стомани.

Нова заваръчна смес, която се продава от нашата компания, осигурява най-доброто качество на заваряване и бързина на работа. За намаляване на разходите за заваряване и подобряване на тяхната работа се използва тази заваръчна смес. Това е много по-евтино, отколкото да се изразходват допълнителни средства за материали и електричество.

Предимствата на заваръчната смес в цилиндрите, които се основават на аргон, са очевидни:

- - производителността на заваряването на единица време е много повече, в сравнение с традиционното заваряване;

- - загубите от разпръскване на електродния метал са намалени с 80%;

- - намалява се сцеплението с пръски в зоната на заваряване, в резултат на което се намалява сложността на отстраняването им;

- - увеличава дълбочината на проникване на шева, което води до по-голяма конструктивна якост;

- - повишава стабилността на заваръчния процес;

- - качеството на заварката води до намаляване на металната порьозност и намаляване на неметалните включвания;

- - подобрени условия на труд;

- - здравето на заварчика се запазва;

- - общи икономии на разходи от поне 15 - 20%.

потребление заваръчен газ представлява незначителна част от общите разходи за заваряване. При полуавтоматични разходи за заваряване защитен газ Не превишавайте 10 - 15%.

Нашата компания предлага такава заваръчна смес за продажба, при закупуването на която ще получите по-съвършен вид газ, подходящ за Вашите заваръчни работи. Ще стъпите далеч напред в заваряването, дори средно квалифицираните работници лесно ще се справят със задачата, а начинаещите ще научат уменията по-бързо.

Използването на защитна смес за заваряване в бутилките значително увеличава скоростта на заваряване, без да променя технологията. Подобен ефект се постига чрез подобряване на флуидността, увеличаване на стабилността на дъгата и принуждаване на метал в заваръчната вана. Подобрява се качеството на заварката и нейната надеждност и накрая намалявате риска от случайно изгаряне на тънкостенни детайли.

Заваръчна смес и цената за него за един цилиндър е по-скъпа от обичайните смеси от въглероден диоксид. Въпреки това, общите разходи за заваряване са значително намалени. Освен това, когато се използва сертифицирана заваръчна смес в бутилки, нивото на металното разпрашаване намалява, което осигурява по-добро качество заварен шев, В същото време спестяването на разходите за заваряване е 15 - 25%. Поради заваръчната смес в бутилки, разходите за заваряване се намаляват и се осигурява висока рентабилност на производството. Заваръчните смеси намаляват количеството на дима и заварените аерозоли, като поддържат заварчика здрав и му позволяват да работи по-внимателно и по-дълго.

Доставката на заваръчната смес се извършва от всички видове транспорт, като се спазват всички правила за превоз на опасни товари, които работят по този вид транспорт. Заварените смеси се транспортират в стоманени бутилки (ГОСТ 949-73) в черно или сиво. Газът е под налягане от 150 kgf / cm2.

Широка гама от смеси, които ви предлагаме, ви позволява да изберете оптималния състав на заваръчната смес и да го закупите за най-добро качество и изпълнение на работата. Нашите партньори могат да се запознаят със състава и да овладеят заваръчните смеси в производството. В допълнение, всички наши продукти имат сертификати за качество, а компанията произвежда презареждане и превантивна проверка на бутилките. Заваръчната смес при продажба и изпращане на клиента се придружава от задължителен сертификат за качество.

Потребителят може да избере най-добрата заваръчна смес за себе си в нашата компания, да я закупи на разумна цена, осигурявайки най-високо качество на заваръчните работи.

Комбинацията от заваръчната смес и цената е оптимална, тъй като разходите за извършената работа са намалени с 20%.

- Смеси за заваряване на газ

- Критерии за подбор

- Текущ източник и функция

- Текуща настройка и цифров дисплей

За заваряване се използва разнообразно оборудване, но днес то е популярно. машина за автоматично заваряване, която има необходимото изпълнение, качество на работа, удобство.

Заваръчното полуавтоматично устройство е електротехническото устройство, предназначено за заваръчен процес с използване на електрод.

Преди да купите, трябва да решите как да изберете полуавтоматична заваръчна машина. Необходимо е да се вземат предвид многобройните параметри, за да се реши в коя газова среда ще се извърши работата.

Смеси за заваряване на газ

При избора на машина за заваряване е необходимо да се вземе под внимание газообразната среда, в която ще се извършва работата. Например, инертен газ (аргон) трябва да се използва за метода на MIG заваряване, а активен газ (въглерод) е подходящ за MAG.

Всички видове газове, които се използват за заваръчни машини, могат да бъдат разделени на 2 големи групи:

- Газови съединения, активно реагиращи с метали. Те включват въглероден диоксид, азот, кислород.

- Инертни газове, например хелий, аргон.

Най-простият вариант е да се използва въглероден диоксид и той ще бъде най-евтиният. Но в този случай, качеството на шева страда, не може да се нарече напълно лошо, но е необходимо допълнително почистване след работа, в противен случай шевът ще ръждясва. За полуавтоматично се препоръчва използването на смес от два газа - това е състав, който се състои от 20% въглероден диоксид и 80% аргон. Чистият аргон се използва за цветни метали и когато се използва волфрамов електрод Най-добре е да се вземе смес от 90% аргон и 10% водород.

Чист азот като защитна среда се използва за заваряване на бронзови части, месинг, Има модели, които могат да работят без газ, но тогава има нужда да се използва поток. Важно е незабавно да се определи при какви условия трябва да се извърши работата, дали има изисквания за газообразната среда.

Обратно към съдържанието

Критерии за подбор

За полуавтоматичен тип е необходимо да се обърне внимание на различни параметри. Критериите за подбор включват:

Важен показател при избора на заваръчна машина е стойността на напрежението на електрическата мрежа.

- товароносимост на електрозахранващата среда;

- избор на материал за заваряване, той може да бъде от неръждаема стомана, нисковъглеродна стомана, алуминий, цветни метали;

- дебелина на обработения метал;

- изисквания за качество на заваряване;

- качеството на заварката, като се вземе предвид нейната дължина, ширина, положение в пространството;

- интензивността на работата на оборудването.

избора заваръчна машина, необходимо е да се обърне внимание на напрежението на електрическата мрежа. Важно е точно да се определи коя машина може да се използва за работа. Например, за еднофазни мрежи са подходящи само устройства, които могат да работят с мрежи от 220 V с товар до 16 А. Ако устройството е проектирано да работи при напрежение под 150 V, тогава е трудно да се използва полуавтоматично устройство, необходим е допълнителен инвертор или електрически генератор, тъй като няма да работи нормално.

Обратно към съдържанието

Какво трябва да бъде заваръчния ток

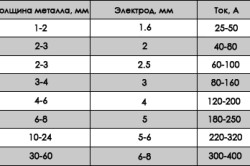

При избора на всяка единица е важно да се вземе под внимание текущото. Този индикатор определя при какви стойности оборудването няма да прегрее, колко дебел може да се свари металът. Когато се избере полуавтоматичен заваръчен апарат, трябва да се вземат под внимание някои индикатори. Например, ако завареният метал има дебелина до 5 мм, тогава е възможно да се вземе оборудване с ток от 150-200 А. Диаметър от 0,8-1 мм е допустим за жица. Но с по-голяма дебелина на заварените части, стойността на номиналния ток ще се увеличи до 250 А, използва се тел за работа с диаметър 1,2-1,6 мм. По-подробно, изборът на устройство за заваряване при условия на използване на въглероден диоксид ще се основава на следните стойности:

- При дебелина на метала от 0,8-1 mm ще е необходим диаметър на телта от 0,7 до 0,8 mm. Заваръчен ток трябва да бъде равен на 50-80 A.

- С дебелина на метала 1,5-2 мм, ще бъде необходим диаметър на тел от 0,8-1,2 мм. Заваръчният ток трябва да бъде равен на 90-200 A.

- С дебелина на метала от 3 мм, диаметърът на проводника ще бъде 1,2-1,4 мм, заваръчен ток - 200-380 А.

- С дебелина на метала от 4 mm, диаметърът на проводника ще бъде 1,2-1,6 mm, заваръчен ток - 200-350 A.

- Когато дебелината на метала е 8 mm, е необходимо да се използва диаметър на телта 1,2-2,5 mm. Заваръчният ток трябва да бъде 300-450 A.

Някои експерти препоръчват да се осигури резерв от 50 А. Това ще ви позволи да използвате апарата за метал с по-голяма дебелина, ако е необходимо. За да изберете полуавтоматична машина за заваряване, трябва да вземете предвид продължителността на товара. Това е необходимо, за да не се прегрява оборудването по време на работа. Тези стойности винаги се определят от производителя, но обикновено продължителността на натоварването е 60%. Това е напълно достатъчно за качествена работа.

Полуавтоматичното заваряване изисква внимателно разглеждане на използваните защитни газове. Инертни газове (аргон, хелий), активни газове (въглероден диоксид, азот, водород и др.) И смеси от инертни и активни газове се използват като защитни газове по време на заваряването на топенето. Изборът на защитен газ се определя от химическия състав на заварения метал, изискванията, наложени върху свойствата на завареното съединение, икономическия процес и други фактори.

Препоръчва се смес от инертни газове с активни газове да се използва за увеличаване на стабилността на дъгата, увеличаване на дълбочината на проникване и промяна на формата на шева, металургична обработка на стопения метал, повишаване на производителността на заваряване. При заваряване в смес от газове се увеличава преходът на електродния метал в шева.

Смес от аргон с 1-5% кислород Използва се за заваряване на електроди с ниско съдържание на въглерод и легирана стомана. Добавянето на кислород в аргона намалява критичния ток, предотвратява появата на пори, подобрява формата на шва.

Смес от аргон с 10-25% въглероден диоксид използва се при заваряване на консумиращ електрод. Добавянето на въглероден диоксид по време на заваряване на въглеродни стомани позволява да се избегне образуването на пори, леко увеличава стабилността на дъгата и надеждността на защитата на заваръчната зона при наличие на течения и подобрява образуването на заварка при заваряване на тънък ламарина.

Смес от аргон с въглероден диоксид (до 20%) и с не повече от 5% кислород използва се при заваряване на електроди от въглеродни и легирани стомани. Добавките на активни газове подобряват стабилността на дъгата, образуването на шевове и предотвратяват порьозността.

Смес от въглероден диоксид с кислород (до 20%) използва се при заваряване на електроди въглеродна стомана, Тази смес има висока окислителна способност, осигурява дълбоко проникване и добра форма, предпазва шева от порьозност.

Полуавтоматичното заваряване с чист аргон не се използва често за неръждаеми стомани. Без активен защитен газ (кислород или CO2) дъгата не е стабилна. Топлинната проводимост и йонизационната енергия на аргона са ниски, а нагряването на детайла е недостатъчно. В резултат на това, топенето става много бавно и характеристиките на пренасяне на метал и потока са ниски. Това води до неравни шевове и недостатъчно проникване. За да се преодолеят тези ефекти, защитните заваръчни газове трябва да съдържат активни съставки като кислород или въглероден диоксид. Това стабилизира дъгата, подобрява характеристиките на потока и увеличава нагряването на детайла.

Аргоно-кислородна смес за защитни газове при заваряване на хромо-никелови сплави съдържат от 1 до 3% кислород. Те осигуряват стабилност на дъгата и ниски пръски по време на работа. Въпреки това, в сравнение с газовете, съдържащи CO2, това води до висока степен на окисление, недостатъчно нагряване и образуване на пори. Нагряването може да се постигне чрез увеличаване на съдържанието на кислород, което пропорционално ще увеличи окислителната способност на заваръчния шев. Това увеличава шлаковете, така че преди ецване на заварката е необходимо да се почисти с чук или полиране.

В тази връзка, най-широко използваните при полуавтоматично заваряване на хромоникелови стомани са защитни газови смеси на основата на аргон с съдържание на СО2 около 2,5%. В резултат на дисоциация и трансформация на молекули СО2 върху дъгата се постига по-високо нагряване с едновременно намаляване на окислението и намаляване на броя на порите. В сравнение със сместа Ar + O2, шевът е по-широк и материалът се топи по-надеждно поради по-високото нагряване.

За подобряване на характеристиките на потока и повишаване на скоростта на заваряване могат да се използват защитни смеси с допълнително съдържание на хелий. Съдържанието на хелий обикновено варира от 20% до 50%. В сравнение с аргона енергията на йонизация и топлопроводимостта на хелия са много по-високи, което създава по-голямо нагряване на детайла. В резултат, стопилката се загрява по-силно и става по-течна. Хелий, позволява да се затопли основния материал. На мястото на съединяване на заварените повърхности ще се види ясно, че при леко удължаване на шва неговата валцовка се разширява. Газовите смеси с хелий подобряват качеството на заваряване на много вискозни молибденови сплави на хромо-никелови сплави. Тези стомани, особено при заваряване с високо напрежение, имат склонност да образуват въглерод на повърхността, която се отстранява с голяма трудност. Когато се използва защитен газ, съдържащ хелий, количеството на саждите значително се намалява.