Дефекти, възникващи в заварени съединения. Методи за откриване, контрол и отстраняване на дефекти. Пори и неметални включвания

Днес заваряването се използва навсякъде за свързване на различни метални части. Успешно се използва както в промишлеността, така и в частния сектор условия на живот, наречена постоянна връзка на части чрез заваряване. В резултат се формират различни области, които се характеризират с определен набор от свойства. Всичко зависи от степента на отопление. Те могат да се различават по физични, химични и механични свойства. Основните дефекти на заварените съединения са известни от дълго време. Те трябва да се избягват в процеса на работа.

Заваряването се използва за свързване на метални части в промишлени и битови среди.

Характеристики и видове заварени съединения

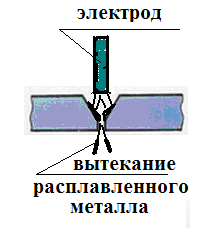

Преди да започнете да говорите за дефекти в заварени съединения, си заслужава да говорите повече за основните им типове и характеристики. Принципът на заваряване е доста прост. Стопеният метал образува шев, който кристализира. Материалът, който е частично стопен, представлява зоната на топене. Близо до тази зона се оформя онова, в което нагряваният метал е подложен на допълнително напрежение. Тя се нарича зона, засегната от топлина. След това е основният метал. Неговата структура и свойства в процеса на работа не се променят.

Класификация на заваръчните шевове по позиция в пространството.

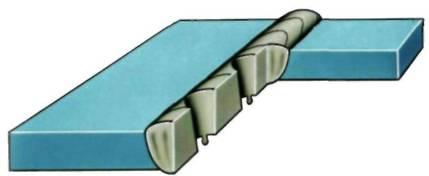

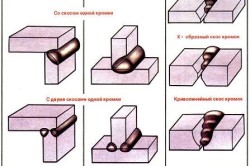

Съществуват няколко основни вида заварени съединения. Най-честите сред тях са челно, припокриване, Т-образно и под ъгъл. Всички те се различават по монтажа на основни материали, местоположението на шва. Качеството на шева е пряко засегнато от много различни фактори. Могат да се образуват както вътрешни, така и външни дефекти. Качеството на шевовете е пряко засегнато от степента на замърсяване на металите, които трябва да бъдат съединени.

Може да има голямо разнообразие от оксиди, мастни филми и т.н. Ето защо заварените повърхности трябва да се почистват преди работа. Между другото, в процеса на тяхното изпълнение е необходимо да се бори с оксиди, образувани на повърхността. Във всеки случай силата на крайната връзка е пряко зависима от липсата на дефекти. Шевът понякога може да има същата сила като основния материал, но това е доста трудно да се постигне.

На дефекти в заварени съединения

Както беше отбелязано по-рано, дефектите в заварените съединения могат да бъдат много разнообразни. Те трябва да се помнят в процеса на работа. Ако човек има багаж от знания, той ще може да заварява части, които ще имат перфектни шевове. За това трябва да се стремим.

Таблица на основните видове заварени съединения.

- -Under cut. Това е един от видовете дефекти в заварените съединения. Това е жлеб, който се образува на мястото на сливане на основния метал и шева. Най-често такива дефекти се появяват, когато има големи вани за заваряване. Разбираемо е, че голямо количество метал се топи поради използването на големи показатели на тока.

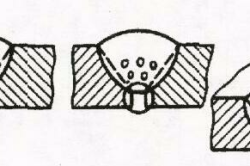

- Naplav. Този дефект се характеризира с факта, че има изтичане на заваръчния материал върху основния метал. Много неприятен недостатък.

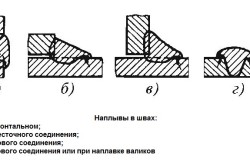

- Липса на синтез. Такъв дефект в заварените съединения може да възникне в случаите, когато при съединенията на конструктивните елементи се образува недостатъчно топене на основния метал. Това място най-често е запълнено с шлака, която поради своята структура образува порьозност и кухини в ставите. Това е неприемливо. Дизайнът веднага губи свойствата си. Когато се използва електродъгово заваряванелипсата на проникване може да се дължи на използването на недостатъчна сила на тока. Това е един от най-опасните дефекти. Това се дължи преди всичко на факта, че на това място започват да се образуват допълнителни напрежения по време на последващата работа на конструкцията. Това много често води до бързото му унищожаване. Можете да се отървете от този дефект. За това се открива непълно проникване и след това настилката се извършва в трудни зони.

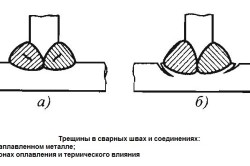

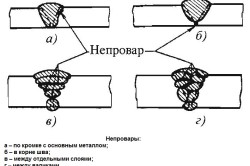

- Пукнатини. Това е частично разрушаване на материала в шева или в зоната, която се намира в близост до него. Те могат да се формират по няколко причини. Ако говорим за процеса, когато металът е още горещ, пукнатините се появяват в резултат на кристализацията на метала. В твърдото състояние могат да възникнат и различни структурни трансформации. Това е втората причина за появата на такива дефекти.

Дефекти на заваръчните шевове: нефузионен, неравна форма, наплив, пукнатини, фистули, прегряване.

Механизмът на горещи пукнатини е доста прост. По време на изпълнението заваряване метал се загрява. След като топлинният източник бъде отстранен, той започва да се охлажда постепенно. Разбира се, зоните на кристализация започват да се формират. Те започват да плуват сред все още разтопения метал. Ако няма микрозони, които позволяват взаимодействието на горещ и студен материал, то всички заварени съединения ще съдържат дефекти. Това обаче не се случва. По този начин можем да приемем, че колкото по-голям е диапазонът на кристализация, толкова по-вероятно е появата на горещи пукнатини. Въглеродът директно влияе на този индикатор. Тук е пряка връзка. Колкото повече въглерод има в стоманата, толкова по-голям става диапазонът на кристализация.

На мястото на шева могат да се образуват студени пукнатини. Те се появяват, когато материалът се охлажда до температура от около 200-300 градуса по Целзий. Те може да не се появят веднага, което ги прави по-опасни. Появата на студени пукнатини се свързва с факта, че в материала започват да се появяват различни структурни трансформации, дължащи се на определени химически трансформации. Тук има пряка зависимост от количеството въглерод в материала. Колкото повече, толкова по-голяма е вероятността от студени пукнатини. Тази тенденция към образуване на студени и горещи пукнатини определя такъв параметър като заваряемостта на металите. Този параметър характеризира способността да се получи заварена връзка, която не се различава от основните материали.

Пори и неметални включвания

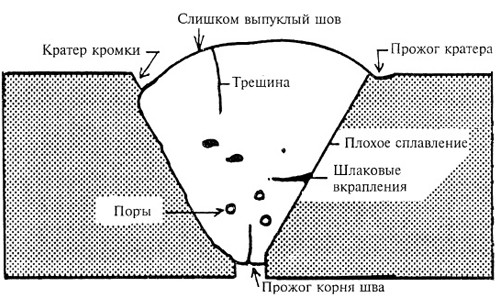

Дефекти на заваръчните шевове: кратери, подкоси, пори, липса на проникване, шлака, прогаряне.

Пори. Тези дефекти на заварени съединения са доста често срещани. Порите са празнини, които са пълни с газ. Те могат да имат микроскопични размери и могат да образуват дефекти от няколко милиметра. В този случай те са най-често образувани при съединенията на шева с основния материал. Този дефект се влияе от голямо разнообразие от параметри.

Най-важната от тях е концентрацията на газ в ваната за готвене. Газът се освобождава от метала по време на неговото топене. Този процес не може да бъде предотвратен. Въглеродният окис не е в състояние да се разтвори в жлезата, съответно, той се освобождава под формата на мехурчета.

Неметални включвания. Тези дефекти на самите заварени съединения са свързани с проникването на чужди включвания в структурата на заваръчния шев в резултат на работата.

Пукнатини в завареното съединение.

Има голямо разнообразие от такива включвания. Шлаката, например, може да се образува в резултат на неадекватно почистване на материалите, които трябва да се съединят.

Те могат да бъдат причинени от недостатъчно отстраняване на шлаката при многослойно заваряване. По време на работата, която се извършва чрез топене, се образува материал в шева, който чрез физически и химични свойства различен от неблагородните метали. В тази връзка могат да се образуват и такива дефекти. Чуждите включвания могат да бъдат много разнообразни.

Проучете дефектите

Дефект на заваряване - пори, това запълване на кухини с газове.

Разбира се, ако има дефекти в различни заварени съединения, те трябва да бъдат изследвани. За да направите това, доста често се използва макро анализ. Тя се състои в това, че структурата на метала се изследва с просто око или лупа. За разлика от микроскопския анализ, макроанализата не позволява адекватно изследване на структурата на материала. Неговата основна задача е да контролира качеството на свързваните части по време на процеса на заваряване. Тя ви позволява да се определи вида на фрактурата, влакнеста структура, нарушения на твърдата структура и така нататък. За да се извърши такъв анализ, е необходимо изследваната част да бъде подложена на гравиране със специални елементи и обработка на шлифовъчни машини. Тази проба се нарича макросекция. На повърхността му не трябва да има никакви нередности или чужди включвания, включително масло.

Всички тези дефекти, които са описани по-горе, могат да бъдат изследвани и открити с помощта на макроанализа.

За идентифициране на структурата на материала, най-често използваните методи са повърхностно ецване.

Видове потоци в шевовете.

Този подход е най-подходящ за нисковъглеродни и средноуглеродни стомани. Предварително подготвеният макролист трябва да бъде потопен в реактива от анализираната част. В същото време повърхността му трябва да се почиства с алкохол. В резултат на взаимодействието на елементите се получава химическа реакция. Тя ви позволява да изместите медта от разтвора. Има заместване на материалите. Медта се отлага върху повърхността на сондата. Тези места, където основният материал не е напълно покрит с мед, са гравирани. Тези места съдържат дефекти. След това пробата се отстранява от водния разтвор, суши се и се почиства. Всички тези действия трябва да се извършат възможно най-бързо, така че да не настъпи окислителната реакция. В резултат на това е възможно да се идентифицират онези области, в които има голямо количество въглерод, сяра и други материали.

Офорт на площи, които съдържат тези материали, не е същото. Когато има висока концентрация на въглерод и фосфор, медта на повърхността се освобождава неинтензивно. Тук е минималната степен на защита на металите. В резултат на това тези места са най-силно гравирани. В резултат на реакцията тези зони са боядисани в по-тъмен цвят. По-добре е този метод да се използва за стомани, които съдържат минимално количество въглерод. Ако това е много, тогава мед от повърхността на пробата ще бъде много трудно да се премахне.

![]()

Видове подкоси в шевовете.

Има и други методи за макроанализ на структурата на материалите в заварена връзка. Например, често се използва методът на фотопечат за определяне на количеството сяра. Фотохартия, която се овлажнява и държи на светлина за известно време. След това се изсушава между листа от фолио. Разтворът, в който първоначално е поставен, съдържа определено количество сярна киселина. След това, разбира се, този документ се поставя равномерно върху макросекцията.

Трябва да се изглади с валяк, така че всичките му деформации да бъдат напълно елиминирани. Всички въздушни мехурчета, които могат да останат между фотографска хартия и метал, трябва да бъдат напълно отстранени. Само в този случай проучването ще бъде обективно. Трябва да се държи в това положение за около 3-10 минути. Времето зависи от началната дебелина на сондата, както и от други фактори.

Видове непроваров.

Сярните включвания, които са разположени в заваръчния метал, непременно ще реагират с киселината, която е отложена върху повърхността на фотохартията. Във фокусите на отделянето на сероводород се образува вещество, което се нарича фотоемулсия. Областите от сребърен сулфид, които ще се образуват в резултат на реакцията, ясно показват разпределението на сярата в метала.

Разбира се, тези области ще бъдат наблюдавани на хартия. Фотохартията, която беше използвана за експеримента, трябва да се измие и след това да се съхранява в хипосулфитния разтвор. След това отново се измива в течност и се изсушава. В случай, че в заварката има флуоридни включвания, те със сигурност ще се открояват под формата на тъмни петна.

резюмиране

По този начин в момента има много методи за идентифициране на дефекти в заварени съединения. Всички те имат специфична цел. Всеки метод ви позволява да разберете колко в структурата на шева съдържа един или друг материал, който може да повлияе неблагоприятно на неговата структура.

В допълнение към методите за макроанализ, в последно време се въвеждат и методи за микро-анализ. Те имат същата цел като предишните. Въпреки това, в допълнение позволяват да се проучи структурата на материала. Тук работата се извършва на молекулярно ниво на структурата на кристалната решетка.

K вътрешни дефекти заварените съединения включват пори, шлакови включвания, непълна фузия, не-сливане и пукнатини.

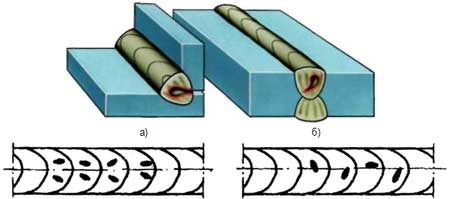

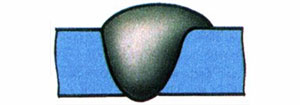

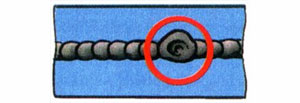

Пори - дефекти в заварени шевове под формата на заоблена кухина, напълнена с газ (фиг. 8). заварки Появява се като резултат от факта, че газовете, разтворени в течния метал, нямат време да избягат в атмосферата преди повърхността на заваряването да се втвърди. Порите правят шевът хлабав и намаляват неговата механична якост. Причините за образуването на порите са: замърсяване на ръбовете на заваръчния метал; използването на влажни електроди, мокър флюс; Недостатъчна защита на шева при заваряване в въглероден диоксид; повишена скорост на заваряване, заваряване с увеличена дължина на дъгата; несъответствие на текущата полярност. При заваряване в въглероден диоксид, а в някои случаи, и при заваряване под поток при високи токове, се образуват пори - така наречената фистула.

Фиг. 8. Естеството на порьозността в заваръчния метал:

а - равномерна порьозност; б - натрупване на пори; в - вериги от пори.

Размерите на вътрешните пори по правило имат размери от 0,1 до 2 ... 3 мм в диаметър, а понякога и повече. Порите излизат на повърхността заварен шевможе да е повече.

Равномерната порьозност (виж Фиг. 8, а) обикновено се проявява с постоянно действащи фактори: замърсяване на основния метал върху заварените повърхности (ръжда, масло и др.), Неконстантна дебелина на електродното покритие и др.

Натрупването на пори (виж фиг. 8, б) се наблюдава с локално замърсяване, както и с нарушаване на целостта на електродното покритие, заваряване в началото на шва, счупване на дъгата или случайни промени в дължината му.

Вериги от пори (виж Фиг. 8, в) се образуват при условия, при които газообразните продукти проникват през метала по оста на заварка по цялата му дължина (при заваряване през ръжда, въздухът изтича през процепа между краищата, грундирайки корена на електродите с ниско качество).

Единични пори възникват поради действието на случайни фактори (колебания на напрежението в мрежата и др.). Най-вероятната поява на порите при заваряване на алуминий и титанови сплави, в по-малка степен - при заваряване на стомани.

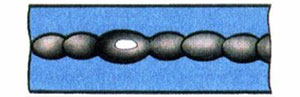

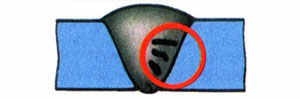

Фистулата е дефект под формата на тръбна кухина в заваръчния метал, образуван от газовите емисии по време на процеса на заваряване (фиг. 9). Формата и положението на фистулата зависят от начина на втвърдяване и вида газ. Обикновено се натрупват фистули и се разпространяват чрез „рибена кост”

Фистулите по принцип възникват при заваряване на заваръчни шевове в различни пространствени положения, различни от дъното. Причината за образуването на фистула е фактът, че подемната сила не може да изстиска порите през метала на заварка.

Фистулите са неприемливи дефекти, като същевременно са концентратори на напрежение в заварката.

Тъй като дефектът е вътре в заварката, няма външни признаци за неговото присъствие. Фистули могат да бъдат открити като ултразвук, радиография и други.

Фиг. 9. Фистула в заваръчния метал:

а - в ъгловата заварка; b - в челната заварка;

c, d - типично разположение на фистулите заварени съединения.

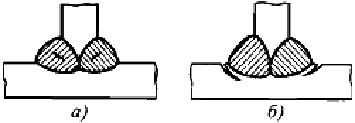

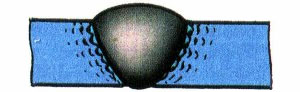

Шлакови включвания в заваръчния метал (фиг. 10) са малки обеми, напълнени с неметални вещества (шлаки, оксиди). Вероятността от образуване на шлакови включвания до голяма степен се определя от марката заваръчни електроди, При заваряване с електроди с тънко покритие, вероятността от образуване на шлакови включвания е много висока. При заваряване с висококачествени електроди, които дават много шлака, разтопеният метал е по-дълъг в течно състояние, а неметалните включвания имат време да плават по повърхността му, което води до леко запушване на шва с включвания на шлака.

Шлакови включвания могат да се разделят на макроскопски и микроскопични. Макроскопичните имат сферична и продълговата форма под формата на удължени "опашки".

Тези включвания се образуват в шева поради лошото почистване на заварените ръбове от мащаба и други замърсители и най-често поради вътрешни раздробявания и лошо отстраняване на шлаковата повърхност на първите слоеве от многослойни шевове преди следващо заваряване (фиг. 10).

Фиг. 10. Шлакови включвания по ръба в многослоен шев.

Шлаковите включвания в заваръчния шев са причинени от лошото отстраняване на заваръчния метал, електродите с лошо качество и неправилния избор на заваръчни режими. Шлаковите включвания намаляват ефективността на шева, така че дефектното място се изрязва и се сварява отново.

Шлакови включвания (като се започне от определен размер, определен в зависимост от техническите условия) се считат за неприемливи дефекти, като концентратори на напрежение в заваръчния шев и отслабване на работния му участък и намаляване на експлоатационната надеждност на продукта.

Шлаковите включвания в заварката не могат да имат външни признаци на тяхното присъствие. Възможно е да се открият включвания на шлака чрез методи за безразрушителен контрол като ултразвуково изследване, радиографски мониторинг и други.

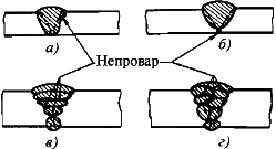

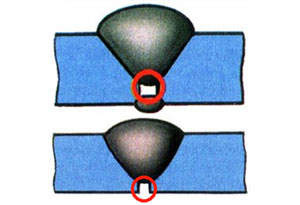

Течовете са дефекти под формата на локално не-сливане в заварена връзка, дължащо се на непълно топене на повърхностите или ръбовете на предварително направени заваръчни перли (фиг. 11).

Фиг. 11. Липса на проникване: а - по протежение на ръба с основния метал; б - в корена на шева; между отделните слоеве; d - между ролките.

Течове (Фиг. 11, а) под формата на нефузия на основния метал със заваръчния метал са тънък междинен слой от оксиди, а в някои случаи и груб шлаков междинен слой между основния метал и заваръчния метал.

Причините за образуването на лошо проникване са:

- лошо почистване на ръбовете на заварените части от скала, ръжда, боя, шлака, масло и други замърсители;

- блуждаене или отклонение на дъгата под въздействието на магнитни полета (магнитен взрив), особено при заваряване постоянен ток;

- електроди, изработени от нископлавни материали (при заваряване с такива електроди течният метал тече върху неплавните заваръчни ръбове);

- прекомерна скорост на заваряване, при която ръбовете, които се заваряват, нямат време за топене;

- значително изместване на електрода в посока на заваряване на един от ръбовете, докато разтопеният метал тече върху втория неразграден ръб, покривайки липсата на проникване;

- незадоволително качество на основния метал заваръчна тел, потоци, електроди и др .;

- лоша работа заваръчна техника - колебания на мощността заваръчен ток и напрежение на дъгата по време на заваряване;

Причините за образуването на непълни заварки в корена на шева (виж фиг. 11, б), в допълнение към горното, могат да бъдат: недостатъчен ъгъл на скосяване висока степен на притискане; малък зазор между ръбовете на заварените части; голямо напречно сечение на електрода или напълващата тел, поставени в съединителния шев, което значително усложнява топенето на основния метал.

Липсата на проникване между отделните слоеве (виж Фиг. 11, в, г) възниква поради следните причини: поради непълно отстранената шлака, образувана при нанасяне на предишния валяк, което е възможно поради трудността на отстраняването или небрежността на заварчика; недостатъчна топлинна мощност (нисък ток, прекалено дълга или къса дъга).

Течовете са неприемливи дефекти и в същото време намаляват експлоатационната надеждност на продукта.

Водопроводните заварки нямат външни признаци за тяхното присъствие. Възможно е да се открие липсата на проникване чрез методи за безразрушителен контрол като ултразвуково изследване, радиографски мониторинг и други.

Пукнатини - частично локално разрушаване на заварена връзка под формата на счупване (фиг. 12).

Фиг. 12. Пукнатини в заварени съединения и шевове: а - в заваръчния метал; b - в зоната на ядрен синтез и в зоната, засегната от топлината.

Пукнатините се разделят на горещи пукнатини и студени пукнатини.

Горещи пукнатини се образуват в резултат на силовия ефект на заваръчните напрежения по границите на кристала, измити от евтектиката с ниско топене.

Студени пукнатини се образуват в резултат на счупване на крехки кристали в зоната, засегната от топлина, под действието на заваръчните напрежения.

Процес на разбиване:

Горещи пукнатини възникват в резултат на напреженията на опън, появяващи се при охлаждане на заварена връзка. Пукнатините в зоната, засегната от топлината или в основния метал, са студени пукнатини и са с охлаждащ, водороден или смесен произход.

Следните фактори допринасят за образуването на пукнатини:

- високо напрежения на заваряванеполучени при кристализация;

- повишена твърдост на заварената конструкция;

- нарушаване на условията на заваряване (заваряване без отопление) и термична обработка на отделни марки стомана;

- неправилна форма на шва поради несъответствие с режима на заваряване;

- повишено съдържание на въглерод в основния метал;

- бързо охлаждане на конструкцията.

- заваряване при ниска температура;

- прекомерно натрупване на шевове за укрепване на конструкцията (използване на облицовки и др.), в резултат на което се увеличават напреженията на заваряване, които допринасят за образуването на пукнатини в завареното съединение;

- наличието на други дефекти в заварени съединения, които са концентратори на напрежение, под действието на които започват да се развиват пукнатини;

- пукнатини в основния метал се формират от топлинния цикъл на заваряване.

Съществен фактор, влияещ върху образуването на горещи пукнатини (НТ), е замърсяването на основния и пълнежния метал с примеси на сяра и фосфор.

Студените пукнатини (КТ) се образуват в присъствието на компоненти на мартензитни и бейнитни видове, концентрацията на дифузен водород в зоната на образуване на пукнатини и напрежение на опън от първия вид.

Пукнатините са най-опасните дефекти и съгласно всички действащи нормативни и технически документи (НТД) са неприемливи, тъй като под действието на работни товари те са концентратор на напрежение и център на структурна повреда.

Метални включвания , На практика най-често срещаните включвания с волфрам при заваряване на алуминиеви сплави. Те обикновено се появяват, когато аргонова дъгова заварка волфрамов електрод, В същото време може да се наблюдава мигновена нестабилност на дъгата и появата на оксидни включвания едновременно с включвания с волфрам. Включванията на волфрам могат да бъдат разположени във вътрешността на шева и на повърхността на ставите под формата на пръски. Когато волфрам попадне в течна баня, той обикновено потъва на дъното на ваната. Волфрамът в алуминий е неразтворим и има висока плътност. Рентгеновите лъчи дават характерни ясни образи на включвания с волфрам. Волфрамовите включвания, като правило, се образуват на местата, където е счупена дъгата, а волфрамът се натрупва на върха на кратерите, където често се образуват пукнатини.

Волфрамовите включвания, разположени в заварката като правило, нямат външни признаци за тяхното присъствие. Откриване на включвания с волфрам може да бъде без разрушаване. Трябва да се има предвид най-предпочитаният метод за откриване на включвания с волфрам

ДЕФЕКТИ ОТ ЗАВАРЕНИ ВРЪЗКИ

Дефектите на заварените съединения се формират в резултат на неправилно зададени режими на заваряване и несъответствие с технологията за извършване на заваряване. Основните дефекти на заварените съединения са дадени в таблица. 3C

Таблица. 3C

|

име |

дефиниция |

|

|

ЗАТВАРЯНЕ НА ЗАПАЛВАНЕ |

||

|

подреден |

подрязан - дефект под формата на вдлъбнатина по линията на синтеза на заваръчния шев с основния метал. Дълга дъга; Прекомерно изместване на електрода по посока на вертикалната стена (при заваряване на заваръчните шевове). |

|

|

ВРЕМЕ В ЗАВАРЕНО ШЕВЕ

|

Време е за заваряване -дефект на заварката под формата на заоблена кухина, напълнена с газ. Причини за дефект: - бързо втвърдяване на наситения с газ стопен метал, при което освободените газове нямат време да избягат в атмосферата (бързо охлаждане на завареното съединение); Прекомерна скорост на заваряване, която нарушава газовата защита на ваната от течен метал; Повишено съдържание на влага в покритие на електрода, флюс, защитни газове; Наличието на замърсявания (скала, ръжда, масло, боя) по краищата на основния метал и повърхността на заваръчната тел |

|

|

Фистула в заварен шев

|

Фистула в заварката- дефект във формата на фуниеобразен жлеб в заваръчния шев. Причини за дефект: Голяма амплитуда на колебание на електрода; Прегряване на основния метал; Повишено съдържание на влага в покритието на електроди, флюс, защитни газове. |

|

|

непълна слят

|

Разтопяване - липса на връзка между заваръчния метал и основния метал или между отделните заваръчни перли. Причини за дефект: Лошо почистване на метал от замърсявания (скала, ръжда, масло, боя); По-дълга дължина на дъгата; Висока скорост на заваряване. |

|

|

липса на проникване

|

Липса на проникване- дефект под формата на нефузия в заварена връзка, дължаща се на непълно топене на ръбовете или повърхностите на предварително направени заваръчни перли. Причини за дефект: Лошо почистване на метал от замърсявания (скала, ръжда, масло, боя); Недостатъчен източник на топлинна енергия (нисък ток на заваряване, ниска температура на пламъка); Висока скорост на заваряване; По-дълга дължина на дъгата; Нисък наклон; Голямо количество притъпяване; Малка пролука между краищата; Изместване и изкривяване на заварени ръбове; Неправилен избор на полярност за този клас електроди. |

|

|

ВКЛЮЧВАНЕ ЗА ЗАВАРЯВАНЕ

|

Вграждане на шлаковата шев- дефект под формата на включване на шлака в заваръчния шев Причини за дефект: Слабо почистване на шлаковата повърхност от шлаката при многослойно заваряване; Неравномерното топене на електродното покритие; Нисък ток на заваряване; Висока скорост на заваряване. |

|

|

прилив |

Заварени към заварени съединения- дефект под формата на изтичане на заваръчния метал върху повърхността на неблагородния метал или на направения преди това валяк, без да се слива с него. Накланянето е най-често образувано при заваряване на хоризонтални шевове на вертикална равнина и заваряване във вертикално положение. Причини за дефект: Висока стойност на източника на топлинна енергия (висок ток на заваряване, висока температура на пламъка); Дълга дъга; Неправилно наклоняване на електрода към изделието по време на заваряване "във възход" и "на спускане" във вертикално положение; Неправилна подготовка на ръбовете при заваряване на хоризонтални шевове на вертикална равнина. |

|

|

пукнатини

|

цепнатиназаварена връзка Дефект на завареното съединение под формата на процеп в заваръчните и (или) съседните зони. Студени пукнатини -крехка интеркристална счупване в зоната на шва и в близост до заварка на заварената връзка при ниски температури (обикновено след като завареното съединение е напълно охладено). Причини за дефект: Образуването на охлаждащи конструкции поради твърде високите скорости на охлаждане на заварената връзка; Повишено съдържание на дифузно-подвижен водород в заварката поради лошото качество на почистване на заваръчните материали от замърсяване и лоша защита на завареното съединение от влиянието на атмосферата; Голямо заваръчно напрежение Горещи пукнатини -крехко междукристално разрушаване на заваръчния метал и термично засегнатата зона, което възниква в твърдо-течно състояние при завършване на кристализацията, както и в твърдо състояние при високи температури в резултат на интергрануларните деформации. Причини за дефект: Голям брой вредни примеси (сяра и фосфор) в заваръчните и металните заварени заварки; Голямо заваръчно напрежение |

|

|

Изгаряне и топлина

|

прегаряне - окисляване и топене на границите на зърната, което разрушава връзката между тях. Това е непоправим тип брак. прегряване характеризиращ се с рязко увеличаване на размера на зърната, което води до намаляване на пластичността на метала. Причини за дефект: Висока стойност на източника на топлинна енергия (висок ток на заваряване, висока температура на пламъка); Прекалено бавно преместване на източника на топлина (ниска скорост на заваряване); |

|

|

Изгорени заварки

|

Изгоряло заваряване- дефект във формата на проходен отвор в заваръчния шев, резултат от изтичане на част от метала на заваръчната вана. Причини за дефект: Висока стойност на източника на топлинна енергия (висок ток на заваряване, висока температура на пламъка); Прекалено бавно преместване на източника на топлина (ниска скорост на заваряване); Голяма междина между заварените ръбове; Малко количество тъпи ръбове; Лошото предварително натоварване към корена на възглавницата на шевния поток или медната облицовка. |

|

|

ЗАВАРЯЩО НАЛЯГАНЕ |

||

|

Контактна точка и шевна заварка |

||

|

Липса на проникване- отсъствие или малък диаметър на отлитата сърцевина. |

Причини за дефект: Падане на мрежовото напрежение; Шунтиране на ток през съседни точки или случайни контакти; Голям натиск; Кратко време на заваряване. |

|

|

Пръскане на метал- изхвърляне на част от разтопения метал от зоната на заваряване |

Причини за дефект: Лошо почистване на части или електроди; Ниско налягане; Заваръчен ток с висока якост; Голямо време за заваряване. |

|

|

прегаряне |

Причини за дефект: Значително повърхностно замърсяване; Замърсяване на повърхността на електрода; Намаляване на налягането. |

|

|

пукнатини |

Причини за дефект: Не е свободна деформация на части; Ниско налягане при изковаване. |

|

|

Мивки и порьозност |

Причини за дефект: Ниско налягане; Замърсяване на металната повърхност; Пръскайте с прегряване на сърцевината. |

|

|

Контактно заваряване |

||

|

Теч, пукнатини, черупки |

Причини за дефект: Недостатъчно отопление по време на претопяване; Недостатъчен проект; Периодично топене преди чернова |

|

|

Прегряване, прегаряне |

Причини за дефект: Ниска скорост на преформатиране. |

|

Управление на заварени съединения.

Заварените съединения се изпитват за определяне на възможни отклонения от техническите изисквания за този тип продукт. Външни дефекти се откриват чрез външно изследване Вътрешно - ултразвукова или рентгенова трансмисия. Продуктът се счита за качество, ако отклоненията не превишават допустимите норми.

Премахване на дефекти в заваряването

Идентифицирани в процеса на контрол дефекти на заваряване, които не отговарят на спецификациите, трябва да бъдат премахнати, и ако това не е възможно, продуктът се отхвърля.

В стоманените конструкции отстраняването на дефектни заварки се извършва чрез плазмено рязане или изрязване с последваща обработка с абразивни кръгове. След това дефектите са заварени. Всички корекции на заварените съединения трябва да се извършват по същата технология и същите материали, които са били използвани при нанасянето на основния шев.

Промените и други неравности във формата на шева се коригират чрез механична обработка на шева по цялата дължина, като се избягва подценяването на общото напречно сечение.

Коригираните шевове се подлагат на повторна проверка, съгласно методи, които отговарят на изискванията за този вид заварена връзка.

- Външни дефекти, пукнатини

- Какво представлява заваръчната пукнатина?

- Подрязвания: функции

- Какво е прегаряне?

- Допълнителни проблеми

При неспазване на техническите условия има дефекти в заваряването. В този случай има силно влошаване на заварените съединения.

Конците губят много положителни свойства, като:

- механично;

- стягане:

- приемственост.

Дефектите по време на заваряване могат да имат различни причини:

- лоша заваряемост на частите;

- качеството на електродите;

- поток;

- режим на заваряване;

- квалификация на заварчика;

- непоследователност на технологиите.

В зависимост от местоположението на дефектите в шева се разделят на:

- външен;

- вътрешен.

дефекти заваръчни връзки засягат специфичните характеристики на продукта:

- сила;

- форма;

- дълбочина на местоположението.

Опасните дефекти на заварка с остри контури се считат за опасни. дефекти заваръчни шевовезаоблени форми са практически безвредни. Дълбочината на дефекта има пряк ефект върху показателя за якост на свързване.

Когато варят важни конструкции, дефектите на заваръчните шевове не трябва да са по-дълбоки от 8% от дебелината на детайла. Най-опасни са дефектите на заваръчните шевове, които са под ъгъл 90 ° спрямо силата на опън. Дефектите, които са под нисък ъгъл спрямо основната сила, представляват минимална опасност.

Ето защо силата на заваръчните шевове започва да пада при образуването на пукнатини по време на заваряването. А най-големите негативи са горещите пукнатини, когато те се появяват по оста на шева. Небрежно засегнати и липса на проникване на голяма дълбочина.

Външни дефекти, пукнатини

![]()

Това се отнася главно до височината на шева и неговата ширина. Основните причини са:

- Лош кант. Образуват се пролуки, които трябва да се запълнят с разтопен метал.

- Движението на електрода е прекъсващо, в резултат на което шевът се оказва различен по височина. Нейната ширина се променя и всичко това се наблюдава по цялата дължина.

- Игнориране на технологичните условия.

Когато се появи такъв дефект, шевовете изглеждат зле. Тъй като има неравномерно свиване на заваряването, появата на деформация, образуването на напрежение. Дефектът може да бъде открит както чрез визуална проверка, така и чрез специален шаблон. Такива дефекти на заваряване могат да бъдат отстранени чрез заваряване, отстраняване на излишния метал.

Външните пукнатини се разделят на:

- надлъжна;

- пресече.

Пукнатини в шевовете могат да бъдат намерени в заваряването и детайла. В самите части те са разположени по-близо до зоната, засегната от топлината. Основните причини за пукнатини са:

- напрежение;

- нарушение на структурата на материала, когато свързването е направено чрез заваряване;

- високо съдържание на фосфор;

- излагане на водород.

Обратно към съдържанието

Какво представлява заваръчната пукнатина?

Крак е образование. периодичен шевпричинени от механично действие, бързо охлаждане. Този дефект може да бъде под формата на микропукнатини. Можете да го намерите със специални оптични устройства, които имат 50-кратно увеличение.

Виждат се надлъжни пукнатини:

- в шева;

- в материала;

- в местата на синтез.

Скрити пукнатини възникват поради появата на висок стрес. Те са много подобни на стъпките. По принцип, такъв дефект има плътна заварена връзка. Появата на високо напрежение в повечето случаи причинява несъответствие със заваръчната технология.

Надлъжните пукнатини са разделени на няколко групи:

- Горещи пукнатини по време на заваряване. Причината за появата се счита за характеристика на висока температура за крехкост на сплавите.

- Студено е. Появява се, когато металът започне бавно да се срути.

Напречните пукнатини обикновено са перпендикулярни на оста на заваръчния шев. Открит в детайла, в областта на температурното въздействие.

Радиалните пукнатини започват в една точка и се разминават в различни посоки. Получено е второто име - "звезда". Намира се в областта на напречните пукнатини.

Когато дъгата се отклонява от повърхността на шева, се появява вдлъбнатина, така наречената пукнатина в кратера. Това се случва:

- надлъжна;

- странично;

- sTARLIKE.

Обратно към съдържанието

Подрязвания: функции

Много често се наблюдава по време на процеса на заваряване. Има вдлъбнатина, където шевът се свързва с основния метал.

Тъй като поради появата на подкопа, дебелината на детайла намалява, тя губи силата си. Подметките са най-опасни, когато са перпендикулярни на възникналите работни напрежения.

Външният вид на подкопа е свързан с високо напрежение на дъгата, а заваряването се извършва с повишена скорост.

В този случай един ръб получава по-дълбоко проникване, разтопеният метал започва да тече по хоризонтална равнина. Количеството на такава стопилка не е достатъчно за запълване на каналите.

При завиване на ъгловите шевове, появата на подрязвания се свързва с изместването на електрода към вертикалната стена. В резултат на това металът получава много силна топлина, започва да се топи и да тече към хоризонтална повърхност.

Образуването на подковите на челните шевове е свързано с подаването на голям ток и погрешно местоположение на добавката.

Рязането на пукнатини, когато се правят големи ъгли, също води до подрязване. Такъв дефект е поразителен и изисква пълна преработка.

Ако подкосите са къси, а напречното сечение на шва е отслабено само с 5%, конструкцията има статични натоварвания, не се изисква преработка. Наличието на подрязвания в конструкции, които работят под високо налягане, е забранено.

Поради различни причини заварените съединения могат да имат дефекти, които влияят на тяхната здравина. Всички видове дефекти на шевовете се разделят на три групи:

- външни, основните от които са: пукнатини, подрязвания, потоци, кратери;

- вътрешни, сред които най-често се срещат: порьозност, непълно проникване и чужди включвания;

- през - пукнатини, изгаряния.

Причините за дефекти могат да бъдат различни обстоятелства: лошо качество на заварения метал, дефектно или лошо качество на оборудването, грешен избор на заваръчни материали, нарушаване на заваръчната технология или грешен избор на режим, недостатъчна квалификация на заварчика.

Основни дефекти при заваряването, техните характеристики, причини и мерки

пукнатини, Това са най-опасните дефекти на заваряване, които могат да доведат до почти мигновено разрушаване на заварени конструкции с най-трагични последствия. Пукнатините се различават по размер (микро- и макрокритки) и времето на възникване (по време или след заваряване).

Най-честата причина за образуването на пукнатини е неспазването на технологията на заваряване (например неправилно разположение на заваръчните шевове, което води до концентрация на напрежение), грешен избор на заваръчни материали, бързо охлаждане на конструкцията. Високото съдържание на въглерод в заварката и различните примеси - силиций, никел, сяра, водород, фосфор - също допринася за техния външен вид.

Корекцията на пукнатината се състои в пробиване на началото и края, за да се изключи по-нататъшното размножаване, отстраняване на шва (рязане или рязане) и варене.

подрязан, Подковите са вдлъбнатини (вдлъбнатини) в точката на преход на „основния метал-заваръчен шев”. Подметките са доста често срещани. Негативният им ефект се изразява в намаляване на напречното сечение на шва и появата на фокуса на концентрацията на стреса. И двамата отслабват шева. Появяват се подкоси поради повишен ток на заваряване. Най-често този дефект се формира в хоризонталните шевове. Елиминирайте го чрез заваряване на тънък шев по протежение на линията на подкопа.

![]()

огъване, Потокът се появява, когато разтопеният метал тече върху основния метал, но не образува хомогенно съединение с него. Дефектът на шева възниква по различни причини - с недостатъчно нагряване на основния метал поради ниския ток, поради наличието на скала върху заварените ръбове, предотвратяване на стопяване, прекомерно количество материал за пълнене. Отсечните потоци се елиминират с проверка за липса на проникване в това място.

прегаряне, Изгарянията се наричат заваръчни дефекти, проявяващи се в проникване и изтичане на течен метал през проходен отвор в шева. В този случай, обикновено от друга страна, се образува теч. Изгаряния възникват поради прекалено високия заваръчен ток, недостатъчната скорост на движение на електрода, голямата междина между краищата на метала, твърде малката дебелина на облицовката или хлабавото прилягане към основния метал. Коригирайте дефекта чрез отстраняване и последващо заваряване.

Липса на проникване, Течовете са локални несвързвания на заваръчния метал с главните или шевови слоеве помежду си. Този дефект включва и ненапълването на заваръчната секция. Течовете значително намаляват якостта на шева и могат да причинят разрушаване на конструкцията.

Дефектът се дължи на ниския заваръчен ток, неправилната подготовка на ръбовете, прекалено високата скорост на заваряване, наличието на чужди вещества (скала, ръжда, шлака) по ръбовете на заварените части и замърсяване. Когато коригирате, трябва да изрежете непълната зона и да я приготвите.

кратери, Това са дефекти под формата на жлеб в резултат на прекъсване. заваряване дъга, Кратерите намаляват якостта на шва поради намаляването на неговото напречно сечение. Те могат да съдържат разхлабване при свиване, което допринася за образуването на пукнатини. Кратерите трябва да бъдат нарязани на основния метал и да се варят.

фистули, Фистули са дефекти в шевовете под формата на кухина. Подобно на кратерите, те намаляват силата на шева и насърчават развитието на пукнатини. Методът на корекция е обикновен - изрязване на дефектното място и заваряване.

![]()

Чужди включвания, Включванията могат да се състоят от различни вещества - шлака, волфрам, метални оксиди и др. Шлаковите включвания се образуват, когато шлаката няма време да се издигне до повърхността на метала и остава вътре в нея. Това се случва при неправилен режим на заваряване (висока скорост, например), лошо почистване на заварения метал или предишния слой при многослойно заваряване.

Включванията на волфрам се появяват при заваряване с волфрамов електрод, оксид - поради лошата разтворимост на оксидите и прекомерното бързо охлаждане.

Всички видове включвания намаляват напречното сечение на шева и формират фокус на концентрацията на напрежение, като по този начин намаляват силата на съединението. Дефектът се елиминира чрез рязане и варене.

шупливост, Порьозността е кухина, пълна с газове. Те възникват поради интензивно образуване на газ вътре в метала, в който след втвърдяването му в метала остават газови мехурчета. Размерите на порите могат да бъдат микроскопични или да достигат до няколко милиметра. Често се наблюдава натрупване на пори в комбинация с фистули и черупки.

Наличието на пори се улеснява от наличието на замърсители и чужди вещества на заварената повърхност на метала, високо съдържание на въглерод в пълнежния материал и основния метал, скоростта на заваряване е твърде висока, поради което газовете нямат време да излизат навън, увеличената влажност на електродите. Подобно на други дефекти, порьозността ще намали здравината на заварката. Зоната с нея трябва да се изреже до основния метал и да се приготви.

Прегряване и изгаряне на метал, Изгарянето и прегряването възникват поради прекалено големия заваръчен ток или ниската скорост на заваряване. При прегряване размерът на зърната на метала в заваръчната и термично засегнатата зона се увеличава, което води до понижени якостни характеристики на завареното съединение, главно - издръжливост. Прегряването се елиминира чрез топлинна обработка на продукта.

Изгарянето е по-опасен дефект от прегряването. Агломерираният метал става крехък поради наличието на окислени зърна, които имат малка взаимна адхезия. Причините за прегаряне са същите като прегряването и освен това има и недостатъчна защита на разтопения метал от азот и кислород. Изгореният метал трябва да бъде изрязан напълно и да се свари отново това място.

Когато използвате съдържанието на този сайт, трябва да поставите активни връзки към този сайт, видими от потребителите и търсещите роботи.