Amestecuri de sudura in butelii pentru orice afacere. Amestec de sudare sau acid carbonic - alegem gaz de protecție pentru sudare

Sudarea în dioxid de carbon, în gaze inerte și în protecție amestecuri de gaze

I. Introducere

Analiza pieței echipamentelor de sudură cu arc de fuziune care a apărut la începutul secolului arată că cea mai obișnuită metodă de sudură din industrie continuă să fie sudarea semi-automată cu un electrod consumabil în gazul de protecție (proces MIG / MAG). În ultimul deceniu al secolului al XX-lea, proporția de metal depus manual arc de sudurăa scăzut de 2 ori - de la 22,6% la 11,2%, în timp ce ponderea sudării ecranate a crescut de la 64,3% la 75,7%. Acest lucru este evident în diagramele prezentate în Fig. 1, 2.

Există motive să se creadă că în viitorul apropiat ponderea sudării manuale cu arc se va stabiliza la un nivel de 10-12%, proporția sudării semiautomate cu sârmă solidă este la un nivel de 40-50%, cota sudării semiautomate cu sârmă tubulară este la un nivel de 30-40%, cota sudurii submersibile - la nivelul de 5 - 6%. În acest caz, procesul MIG / MAG este folosit nu numai pentru sudarea automatizată și robotizată.

II. Concepte generale despre sudarea MIG / MAG

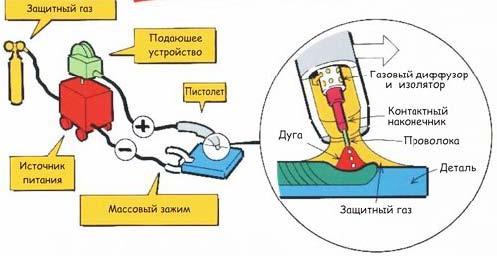

Fig. 3. Schema generală de sudare și echipamente MIG / MAG

MIG / MAG - Gaz inerțial din metal / activ - sudarea cu arc electric cu electrod de metal consumabil (sârmă) într-un mediu inert / activ de gaz cu alimentarea automată a sârmei de umplere. Această sudură semi-automată în gaz de protecție (dioxid de carbon sau alt gaz inert) este cea mai universală și mai folosită metodă de sudură în industrie. Uneori această metodă de sudare este menționată ca GMA (gaz metalic Arc) sau GMAW (Arc Metal Arc Welding). Utilizarea termenului "semiautomat" nu este corectă, deoarece este vorba de automatizarea doar a fileului firului de umplere, iar metoda MIG / MAG însăși este utilizată cu succes în sudura automatizată și robotizată. Expresia "sudarea în dioxid de carbon", la care mulți experți sunt obișnuiți, este ratată în mod deliberat, deoarece această metodă utilizează din ce în ce mai mult amestecuri de gaze multiple, care pot include, pe lângă dioxidul de carbon, argonul, oxigenul, heliul, azotul și alte gaze.

În funcție de metalul sudat și de grosimea sa, gazele active inerte sau amestecurile lor sunt utilizate ca gaze de protecție. Datorită caracteristicilor fizice, stabilitatea arcului și proprietățile sale tehnologice sunt mai mari la utilizarea curentului direct. polaritatea inversă. Când se utilizează curent direct de polaritate directă, cantitatea de metal de electrode ce urmează a fi topită crește cu 25-30%, însă stabilitatea arcului scade brusc și pierderile de pulverizare a metalului cresc. Utilizarea curentului alternativ este imposibilă datorită arcului instabil.

La sudarea cu electrod consumabil, cusătura se formează datorită pătrunderii metalului de bază și topirii unui metal suplimentar, firul electrodului. Prin urmare, forma și dimensiunile sudurii, printre altele (viteza de sudare, poziția spațială a electrodului și a produsului etc.), depind, de asemenea, de natura topirii și transferului metalului de electrod în bazinul de sudură. Natura transferului metalului electrodului este determinată în principal de materialul electrodului, de compoziția gazului de protecție, de densitatea curentului de sudură și de un număr de alți factori.

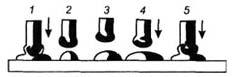

Prin metoda tradițională de sudare, se pot distinge trei forme principale de topire a electrodului și transferul metalului electrod în bazinul de sudură. proces sudare cu arc electric cu scurtcircuite periodice caracteristice pentru sudarea cu fire de electrod de 0,5-1,6 mm în diametru cu un arc scurt cu o tensiune de 15-22 V. După un alt scurtcircuit (1 și 2 în figura 4-1), forța de tensionare superficială este metalul topit la capăt Electrodul este tras în picătură. Drept urmare, lungimea și tensiunea arcului devin maxime. În toate etapele procesului, viteza de alimentare a conductorului electrodului este constantă, iar viteza de topire se modifică, iar în perioadele 3 și 4 este mai mică decât viteza de alimentare.

Prin urmare, capătul electrodului cu o picătură se apropie de bazinul de sudură (lungimea arcului și scăderea tensiunii acestuia) înainte de un scurtcircuit (5 în figura 4-1). În cazul unui scurtcircuit, curentul de sudură crește brusc și, prin urmare, efectul compresiv al forțelor electromagnetice crește, acțiunea combinată a căreia rupe puntea metalului lichid între electrod și produs. În timpul unui scurtcircuit, o picătură de metal de electrod topit intră în bazinul de sudură. Procesul se repetă în continuare. Frecvența închiderilor periodice ale decalajului arcului poate varia în limitele de 90 - 450 pe secundă. Pentru fiecare diametru al firului electrodului, în funcție de material, gaz de protecție etc. Există o serie de curenți de sudură în care este posibil un proces de sudare prin scurtcircuit. Cu parametrii optimi de proces, sudarea este posibilă în poziții spațiale diferite, iar pierderea metalului electrodului datorită pulverizării nu depășește 7%. O creștere a densității curentului de sudură și a lungimii arcului (tensiune) conduce la o schimbare în natura topirii și transferului metalului electrodului, trecerea de la sudarea cu arc scurt la scurtcircuit la un proces cu scurt circuite scurte sau fără acestea. În piscina de sudură, metalul electrodului este transferat neregulat, prin picături mari de dimensiuni diferite (fig.4-2), vizibile cu ochiul liber.

Fig. 4. Principalele forme de topire și transfer de metal de electrod în timpul sudării MIG / MAG: 1 - scurtcircuite, 2 - picături, 3 - jeturi

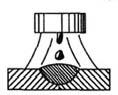

Fig. 5. Modul de transfer jet al metalului electrodului în sudură și formă MIG / MAG cusătură de sudură: 1 - limita inferioară a curentului de sudură, 2 - limita superioară a curentului de sudură.

La densități suficient de mari, cu magnitudine constantă (fără impulsuri sau cu impulsuri) a curentului de sudare cu polaritate inversă și atunci când se arde un arc în gaze inerte, se poate observa transferul foarte fin cu picătură-picătură a metalului electrodului. Acesta a primit numele de "jet", deoarece atunci când este observat cu ochiul liber se pare că metalul topit curge în bazinul de sudură de la capătul electrodului într-un curent continuu. Schimbarea naturii transferului de metal de electrod de la picurare la jet de cerneală are loc cu o creștere a curentului de sudură la "critică" pentru un diametru electrod dat. Valoarea curentului critic scade atunci când electrodul este activat (unele substanțe ușor ionizante sunt aplicate pe suprafața sa într-un fel sau altul), crescând emisia electrodului. Schimbările în compoziția gazului de protecție influențează de asemenea valoarea critică a curentului. De exemplu, adăugarea de argon la 5% oxigen reduce valoarea curentului critic. La sudarea dioxidului de carbon fără a se lua măsuri speciale pentru a obține transferul jetului metalului electrodului este imposibilă. Nu este recepționat când se utilizează curentul de polaritate directă. În timpul tranziției la transferul cu jet, fluxul de gaze și metal de la electrod în partea laterală a bazinului de sudură este puternic intensificat datorită acțiunii compresive a forțelor electromagnetice. Ca rezultat, un strat de metal lichid scade sub arc și apare o depresiune locală în bazinul de sudură. Transferul de căldură la metalul de bază crește, iar cusătura dobândește o formă specifică, cu o adâncime mai mare de penetrare de-a lungul axei sale. În cazul transferului cu jet, arcul este foarte stabil, nu se observă fluctuații ale curentului de sudură și tensiunilor. Sudarea este posibilă în toate pozițiile spațiale.

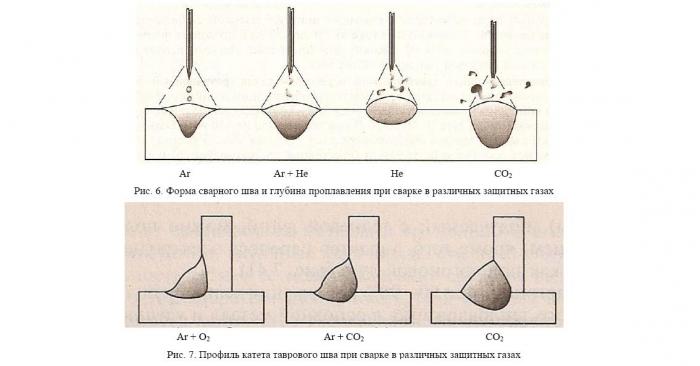

III. MIG / MAG sudare cu amestec de gaze

Dacă luăm în considerare utilizarea gazelor de sudură numai în ceea ce privește obținerea celei mai bune protecții a spațiului de reacție arc de sudare din aerul exterior, atunci argonul este gazul de protecție optim. Argonul este mai greu decât aerul (densitate 1,78 kg / m3), are un potențial de ionizare scăzut (15,7 V), nu intră în interacțiuni chimice cu alte elemente și este conținut în cantități suficiente în formă liberă (0,9325% în volum sau 0 , 00007% în greutate), care permite obținerea acestuia din aer în instalațiile de distilare. În prezent, argonul este folosit pe scară largă ca gaz de protecție în sudarea aliajelor de aluminiu și a oțelurilor de înaltă calitate (în special a nichel-cromului inoxidabil). Cu toate acestea, la sudarea carbonului și a oțeluri slab aliate clasele structurale principale în întreprinderile ruse gazul principal de protecție pentru procesul MIG / MAG continuă să fie CO2 cu dioxid de carbon. Între timp, utilizarea argonului permite creșterea temperaturii arcului de sudură, ceea ce îmbunătățește penetrarea sudurii, mărind astfel productivitatea sudării în general. În același timp, penetrarea dobândește o formă de "pumnal", care permite sudarea cu o singură trecere a metalului fantezat de grosime mai mare. Atunci când sudarea în argon (precum și alte gaze inerte) minimizând arderea elementelor active de aliere, ceea ce permite utilizarea unor fire de sudură mai ieftine. Cu toate acestea, utilizarea dioxidului de carbon în timpul sudării cu electrod consumabil are avantajele sale, în primul rând legate de procesele chimice și metalurgice care apar în timpul sudării. Dioxidul de bioxid de carbon are o densitate ridicată (aproximativ 1,5 ori mai mare decât aerul) și este în sine capabil să ofere o protecție de înaltă calitate a spațiului de reacție; potențialul său de ionizare, egal cu 14,3 V, face posibilă utilizarea efectului de disociere a moleculelor de dioxid de carbon asupra monoxidului de carbon CO și a oxigenului liber în timpul sudării:

CO2 ↔ CO + O

CO C + O

Dioxidul de carbon pur nu a fost folosit ca amestecuri de gaze de protecție pentru sudarea electrozilor consumabili în toate țările industrializate. În acest scop se utilizează amestecuri de gaze. Alegerea amestecului de gaz protector depinde de calitatea sudurii. Astfel, amestecurile care conțin heliu în compoziția lor măresc temperatura arcului de sudură, ceea ce îmbunătățește penetrarea sudurii, crescând productivitatea sudării în ansamblu. Creșterea performanței sudare atunci când se utilizează amestecuri de gaz este de cel puțin 30-50%. Este mult mai semnificativ efectul utilizării lor în întreaga întreprindere. De exemplu, utilizarea amestecurilor de gaze în sudarea semi-automată a metalului, care este supusă unei vopsiri ulterioare, nu necesită curățarea ulterioară a sudurii și a zonei afectate de căldură. Sudura este obținută în formă și puritatea este destul de potrivită pentru vopsirea ulterioară. Aceasta asigură o creștere semnificativă a productivității muncii în continuarea lucrărilor cu produse sudate în cadrul întreprinderii. În plus, utilizarea amestecurilor de gaze în sudură semi-automată oferă, de asemenea, proprietăți metalice îmbunătățite. îmbinare sudatăcare, în unele cazuri, permite refuzarea tratamentului termic ulterior, care este întotdeauna consumator de timp. Aceste amestecuri de gaze de protecție sunt aplicabile la sudarea cu arc electric atât a oțelurilor carbon cât și a celor aliate. Luați în considerare compoziția amestecurilor de gaze, cele mai des folosite în sudarea cu arc.

Amestecuri de gaze de protectie pentru sudare cu electrod tungsten non-consumabil

Amestecul gazos HH-1 (Helishield H3). Este un amestec de gaz inert care constă din 30% heliu și 70% argon. Oferă o încălzire mai eficientă decât argonul. Creșterea penetrării și a vitezei de sudură, o suprafață mai uniformă a cusăturii.

Amestecul gazos HH-2 (Helishield H5). Este un amestec de gaz inert format din 50% heliu si 50% argon. Cel mai versatil amestec de gaz, potrivit pentru materiale sudate de aproape orice grosime.

Amestec de gaze de protecție pentru sudarea cu electrod consumabil

Amestecul de gaz K-2 (Pureshield P31). Este cel mai versatil dintre toate amestecurile de carbon oțeluri structurale. Constă din 82% argon și 18% dioxid de carbon. Potrivit pentru aproape toate tipurile de materiale.

Amestecul de gaz K-3.1 (Argoshield 5). Acest amestec constă din 92% argon, 6% dioxid de carbon, 2% oxigen. Proiectat pentru oțeluri din tablă și profiluri înguste (varietate). Oferă un arc constant, cu un nivel scânteiat scăzut, un câștig scăzut și un profil de sudură plat și neted. Amestecul este excelent pentru penetrare profundă și este ideal pentru sudarea foilor metalice.

Amestecul de gaz K-3.2 (Argoshield TC). Este un amestec de argon 86%, dioxid de carbon 12%, oxigen 2%. Oferă un arc stabil cu o zonă de încălzire largă și o bună pătrundere a profilului, adecvată pentru penetrarea profundă, sudarea cusăturilor scurte și pentru acoperirea suprafețelor. Poate fi folosit pentru sudare în toate pozițiile. Ideal pentru utilizare manuală, automată și sudură cu ajutorul unei mașini robotizate.

Amestecul de gaz K-3,3 (Argoshield 20). Este un amestec de 78% argon, 20% dioxid de carbon, 2% oxigen. Proiectat special pentru penetrarea profundă a unei game largi de profile. Amestecul este potrivit pentru suprafețele și sudarea oțelurilor de oțel laminate gros (de înaltă calitate).

Amestecul de gaz NP-1 (Helishield HI). Este un amestec de heliu 85%, argon 13,5%, dioxid de carbon 1,5%. Acest amestec oferă cusături excelente curate, cu un profil neted și ușor, sau nu dă deloc, oxidarea suprafeței. Ideal pentru materiale subțiri, în care o viteză mare de trecere dă un nivel scăzut al deformării (curburii) metalului.

Amestecul de gaz NP-2 (Helishield H7). Este un amestec de heliu 55%, argon 43%, dioxid de carbon 2%. Acesta oferă un nivel scăzut de armare a sudării și asigură o viteză mare de sudură. Amestecul este potrivit pentru sudarea automată și pentru utilizarea roboților automați folosind o gamă largă de grosimi de materiale pentru a fi sudate.

Amestecul de gaz NP-3 (Helishield H101). Este un amestec de heliu 38%, argon 60%, dioxid de carbon 2%. Dă stabilitate arcului, ceea ce asigură un nivel scăzut de stropire și reduce probabilitatea defectelor de sudură. Amestecul de gaze NP-3 este recomandat pentru sudarea materialelor cu o grosime mai mare de 9 mm. Compoziția amestecului de gaze afectează aproape toți parametrii modului de sudare. Rezultatele cercetărilor efectuate de ZAO NPF Engineering și Serviciul Tehnologic (Sankt Petersburg) sunt prezentate în Tabelul 1.

Tabelul 1. Efectul amestecului de gaz asupra parametrilor de sudare (sârmă de sudură Sv-10GSMT ø 1,4 mm)

REVIZUIREA ECHIPAMENTELOR

| Gaz de protecție | I St, A | U d In | Q, kg / oră | Ψ, % | Α nb,% |

| 200 - 210 | 22 - 23 | 2,3 | 4,7 | 1,5 | |

| 300 - 310 | 30 - 33 | 4,3 | 6,7 | 2,0 | |

|

97% Ar + 3% O2 |

200 - 210 | 21 - 22 | 3,0 | 1,4 | 0,2 |

| 300 - 310 | 29 - 30 | 4,3 | 0,5 | - | |

|

82% Ar + 18% C02 |

200 - 210 | 24 - 25 | 3,7 | 3,8 | 0,3 |

| 300 - 310 | 30 - 31 | 6,0 | 2,9 | 0,3 | |

|

78% Ar + 20% C02 + 2% O2 |

200 - 210 | 25 - 26 | 3,7 | 3,2 | 0,2 |

| 300 - 310 | 30 -31 | 6,0 | 2,9 | 0,2 | |

|

86% Ar + 12% C02 + 2% O2 |

200 - 210 | 21 - 22 | 3,1 | 1,4 | 0,2 |

| 300 - 310 | 29 - 30 | 4,4 | 0,5 | - |

Curentul de sudare Isv,

Ud arc de tensiune

Q cantitate de metal de sudură pe unitate de timp,

ψ coeficient de pierdere de metal pentru pulverizare,

Raportul de pulverizare Anb, care determină efortul necesar pentru îndepărtarea stropilor de pe suprafața pieselor sudate.

Influența compoziției amestecului de gaz asupra proprietăților metalului de sudură este clar prezentată în Tabelul 2:

Tabelul 2. Efectul amestecului de gaz asupra proprietăților metalului (sudarea cu sârmă Sv-10GSMT ø 1,4 mm, curent de sudare 250A, tensiune arc 23-25 V)

| Gaz de protecție | σ t, MPa | σ în MPa | δ, % | ψ, % | KCU, J / cm2 | |

| + 20 ° C | -40 | |||||

| CO 2 | 401 | 546 | 27,0 | 62,4 | 14,1 | 8,4 |

| 97% Ar + 3% O2 | 385 | 590 | 28,0 | 60,0 | 20,0 | 12,0 |

| 82% Ar + 18% C02 | 395 | 580 | 30,0 | 65,0 | 24,0 | 16,0 |

| 78% Ar + 20% C02 + 2% O2 | 392 | 583 | 29,5 | 63,5 | 23,5 | 15,3 |

| 86% Ar + 12% C02 + 2% O2 | 390 | 585 | 29,0 | 63,0 | 24,0 | 15,8 |

σ t rezistența la curgere

σ la puterea maximă

δ este alungirea relativă

ψ relativă scurtare,

KCU duritate.

Pentru fiecare dintre aceste amestecuri se recomandă propriile moduri de sudare (vezi tabelul 3), luând în considerare particularitățile proceselor chimice și metalurgice care apar în bazinul de sudură, în care participă componentele amestecurilor de gaze (dioxid de carbon și oxigen).

| Materialul sursă |

Grosime mm |

Recomandat amestec |

diametru cablu de sudurămm |

Viteza de sudare, mm / min |

Sudare de curent I St, A |

Tensiunea arcului U d, V |

Viteza de alimentare a sârmei, m / min |

Consumul de gaz, l / min |

| Oțeluri structurale de carbon |

1,0 | K-3.1 | 0,8 | 350-600 | 45-65 | 14-15 | 3,5-4,0 | 12 |

| 1,6 | K-3.1 | 0,8 | 400-600 | 70-80 | 15-16 | 4,0-5,3 | 14 | |

| 3,0 | K-3.2 | 1,0 | 280-520 | 120-160 | 17-19 | 4,0-5,2 | 15 | |

| 6,0 | K-3.2 | 1,0 | 300-450 | 140-160 | 17-18 | 4,0-5,0 | 15 | |

| 6,0 | K-3.2 | 1,2 | 420-530 | 250-270 | 26-28 | 6,6-7,3 | 16 | |

| 10,0 | K-3.2 | 1,2 | 300-450 | 140-160 | 17-18 | 3,2-4,0 | 15 | |

| 10,0 | K-2 | 1,2 | 400-480 | 270-310 | 26-28 | 7,0-7,8 | 16 | |

| 10,0 | K-2 | 1,2 | 300-450 | 140-160 | 17-18 | 3,2-4,0 | 15 | |

| 10,0 | K-3.3 | 1,2 | 370-440 | 290-330 | 26-31 | 10,0-12,0 | 17 | |

| Oțel aliat |

1,6 | NP-1 | 0,8 | 410-600 | 70-85 | 19-20 | 6,5-7,1 | 12 |

| 3,0 | TM-2 | 1,0 | 400-600 | 100-125 | 16-19 | 5,0-6,0 | 13 | |

| 6,0 | TM-2 | 1,0 | 280-520 | 120-150 | 16-19 | 4,0-6,0 | 14 | |

| 6,0 | TM-2 | 1,2 | 500-650 | 220-250 | 25-29 | 7,0-9,0 | 14 | |

| 10,0 | TM-3 | 1,2 | 250-450 | 120-150 | 16-19 | 4,0-6,0 | 14 | |

| 10,0 | TM-3 | 1,2 | 450-600 | 260-280 | 26-30 | 8,0-9,5 | 14 | |

| 10,0 | TM-3 | 1,2 | 220-400 | 120-150 | 16-19 | 4,0-6,0 | 15 | |

| 10,0 | TM-3 | 1,2 | 400-600 | 270-310 | 28-31 | 9,0-10,5 | 15 | |

| Aliaje de aluminiu |

1,6 | NP-1 | 1,0 | 450-600 | 70-100 | 17-18 | 4,0-6,0 | 14 |

| 3,0 | NP-1 | 1,2 | 500-700 | 105-120 | 17-20 | 5,0-7,0 | 14 | |

| 6,0 | NP-1 | 1,2 | 450-600 | 120-140 | 20-24 | 6,5-8,5 | 14 | |

| 6,0 | TM-2 | 1,2 | 550-800 | 160-200 | 27-30 | 8,0-10,0 | 14 | |

| 10,0 | TM-2 | 1,2 | 450-600 | 120-140 | 20-24 | 6,5-8,5 | 16 | |

| 10,0 | TM-2 | 1,6 | 500-700 | 240-300 | 29-32 | 7,0-10,0 | 16 | |

| 10,0 | TM-2 | 1,2-1,6 | 400-500 | 130-200 | 20-26 | 6,5-8,0 | 18 | |

| 10,0 | TM-3 | 1,6-2,4 | 450-700 | 300-500 | 32-40 | 9,0-14,0 | 18 |

Dacă comparăm cele două moduri de a proteja bazinul de sudură (dioxid de carbon pur sau amestecuri de gaze cu mai multe componente care conțin argon), putem concluziona în favoarea utilizării amestecurilor de gaze multicomponente. Utilizarea amestecurilor de gaze are următoarele avantaje:

Datorită temperaturii mai mari a arcului, performanța de sudură crește cu nu mai puțin de o dată și jumătate, menținând în același timp puterea electrică consumată (adică consumul specific de energie este redus de aproximativ 1,3 ori) și, comparativ cu sudarea manuală cu arc electric, mai puțin de 1,5 × 2,6 = de 4 ori (în acest caz, consumul specific de energie este redus cu aproximativ 2 până la 4 ori);

Datorită apariției transferului atomizat sau jetului, pulverizarea metalului electrodului scade cu un factor de la 1,5 la 3, iar împroșcarea metalului electrodului în zona de sudură și de sudură aproape scade cu un factor de la 8 la 10, ceea ce determină costurile forței de muncă pentru îndepărtarea stropilor de pe suprafața pieselor sudate;

Mărește adâncimea de penetrare reducând în același timp lățimea barei de sudură (penetrația "pumnalului"); - linia de tranziție de la metalul depus la metalul de bază devine mai fină, ceea ce reduce probabilitatea de formare a fisurilor în zona de fuziune;

Proprietățile mecanice ale îmbinării sudate rămân la același nivel ca la sudarea în dioxid de carbon, cu excepția alungirii relative δ, care crește cu aproximativ 10%, iar duritatea de impact KCU, care crește semnificativ de 1,5 până la 2 ori, în funcție de tipul de amestec de gaz utilizat (aceasta este de o importanță capitală pentru structurile din oțel care operează în zone deschise la temperaturi negative);

Procesul de sudare este stabilizat și calitatea metalului de sudură este îmbunătățită (scăderea porozității și a incluziuni nemetalice); - reduce debitul total al amestecului de gaz datorită eficienței mai mari a protecției gazului; - pentru sudarea structurilor metalice folosind amestecuri de sudare cu gaz, este posibil să se utilizeze dispozitive semiautomate de sudură cu dioxid de carbon și mașini automate de orice producție

Amestecurile de gaze de sudură de protecție sunt fabricate industrial în fabricile de producție. gaze tehnice și livrate în butelii standard de gaz de diferite capacități. Recent, totuși, unii consumatori preferă să producă în mod independent amestecuri de sudură; Acest lucru se datorează faptului că amestecurile standard de gaze nu le satisface calitatea (o variație mare în raportul procentual al componentelor amestecului, conținutul ridicat de umiditate și diferite impurități) sau nevoia de a utiliza amestecuri nestandard (de exemplu, multicomponente). În mod natural, în acest caz, este necesar să se utilizeze dispozitive speciale pentru amestecarea de înaltă calitate a componentelor amestecului.

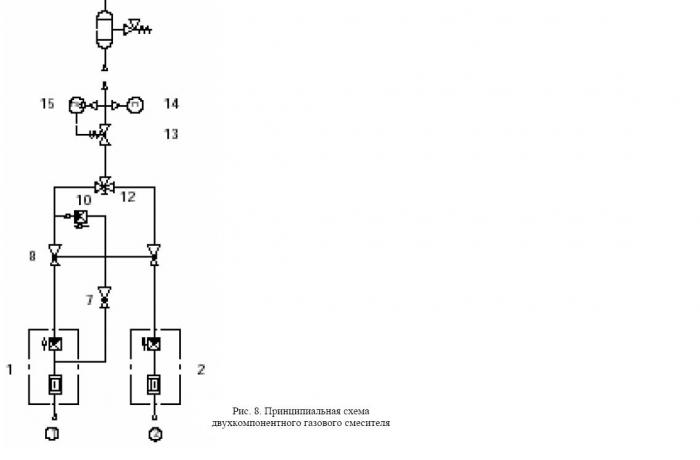

De regulă, mixerele cu gaz utilizează principiul amestecării unei componente a amestecului cu altul (sau altele), cu condiția ca presiunea diferitelor componente să fie egalizată. Cele mai frecvent utilizate sunt mixerele cu două, trei și patru componente. Puteți considera lucrul unui mixer cu două componente ca fiind cel mai simplu (figura 7). Gazele amestecate (de exemplu, argonul și dioxidul de carbon ca cel mai frecvent utilizat în amestecuri de protecție) sunt alimentate în camerele de admisie 1 și 2, care au regulatori de presiune de admisie preliminarială și filtre încorporate. Din camerele de admisie, componentele intră în reductorul cu două camere 8, în care egalizarea presiunii finale a componentelor amestecului are loc cu o precizie ridicată. După egalizarea presiunii, componentele intră în unitatea de amestecare 12; în același timp, controlerul proporțional de proporție a amestecului de gaze 10 controlează continuu raportul procentual al componentelor amestecului (ca procent din volum) folosind regulatorul de gaz pilot 7 (gazul pilot este unul din componentele gazului amestecului utilizat în procesul de amestecare, egalizarea presiunii acționează ca umplutură) . Componentele amestecului intră în unitatea de amestecare prin orificii calibrate, a căror dimensiune corespunde exact cu tipul de componentă (de aceea producătorii de mixere de gaz trebuie să precizeze pentru ce gaze se va folosi mixerul).

Apoi, prin supapa solenoidală 13, amestecul intră în regulatorul 15, care netezește supratensiunile de presiune și este alimentat în rezervorul tampon pentru alimentarea în rețeaua principală. Măsurătorul de presiune / debitmetrul 14 afișează valorile presiunii și debitului amestecului finalizat la ieșirea mixerului.

Sistemul de alarmă al mixerului, care funcționează împreună cu comutatorul de presiune, controlează nivelul presiunii gazului la intrarea în mixer. Alarma este declanșată dacă nivelul de presiune al cel puțin unuia dintre gazele amestecate scade sub valoarea minimă stabilită. În acest caz, comutatorul este activat și mixerul este oprit.

Reglarea performanței mixerului se face prin schimbarea presiunii de admisie a componentelor amestecului și schimbarea presiunii de ieșire a amestecului finit. Raportul dintre componentele amestecului este reglat de regulatorul de raport al gazelor mixte, care este instalat de obicei pe panoul frontal al mixerului și calibrat ca procent al uneia dintre componentele amestecului (mai mulți regulatori proporționali sunt instalați pe mixerele cu trei și mai multe componente). Ambitoarele pot fi instalate pe receptoare (pentru a crea un stoc de amestec finit).

Mixerele disponibile în mod obișnuit sunt staționare și, în funcție de capacitate (de la 1,2 la 600 m3 / h și mai mult), sunt capabile să furnizeze amestecuri de gaze de protecție de la 1 până la 500 de posturi de sudură semi-automată.

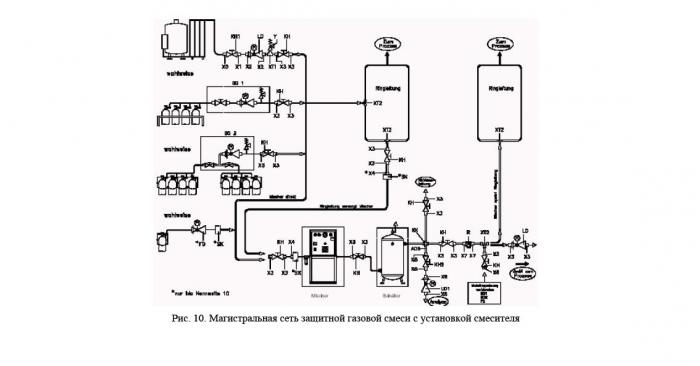

Instalarea mixerelor în rețeaua principală este similară cu conectarea unui compresor într-un sistem de aer comprimat. Un exemplu de astfel de rețea este prezentat în Fig. 10.

Există, de asemenea, mai simple mixere cu o singură stație instalate direct pe butelii de gaz (Figura 11). Un exemplu este mixerul VM-2M, produs de WITT Gasetechnik (Germania). Acest mixer este instalat direct pe cilindrul cu dioxid de carbon; Argonul este de asemenea alimentat direct printr-un furtun de înaltă presiune. Principiul de funcționare a mixerului se bazează pe injectarea dioxidului de carbon într-un flux de argon printr-un orificiu calibrat, care permite proporționarea precisă a proporțiilor componentelor amestecului. Mixerul VM-2M permite amestecarea până la 25% a dioxidului de carbon în argon, menținând acuratețea raportului gaze până la ± 0,1%. Ieșirea mixerului este calibrată ca debitmetru cu limite de reglare de la 0 la 25 l / min. Mixerul VM-2M elimină utilizarea regulatoarelor de presiune cu baloane și poate fi recomandat atât pentru industria mică, cât și pentru întreprinderile mari, pentru alimentarea cu gaz cu un singur stație de amestecuri de gaze (de exemplu, când fiecare stație de sudare necesită un amestec de gaze cu o compoziție individuală) .

IV. Sârmă sudată prin sudură cu flux - metoda FCAW

Tehnologia de sudare MIG / MAG cu sârmă cu flux continuu nu poate fi numită nouă, dar în industria internă nu a câștigat încă popularitate, în ciuda avantajelor sale evidente față de MIG / MAG prin sudarea cu fire solide. Cel mai probabil, acest lucru se datorează faptului că în URSS nu a existat o producție industrială de sârmă de înaltă calitate cu tuburi cu flux, deși cercetarea și dezvoltarea în această direcție au fost efectuate la PEC. Paton, NIKIMT, NIIMontazh, TsNIIKM "Prometheus", TsNIICHermet.

În nota acceptată la nivel internațional pentru metode de sudare, sudarea cu fir MIG / MAG este denumită FCAW - Flux Core Arc Welding.

Sârmă cu flux continuu este un tub flexibil, laminat dintr-o bandă subțire de oțel de calitate superioară (adesea supusă la topirea sau recoacerea electrică într-un vid sau într-o atmosferă controlată) care este umplut cu un amestec sub formă de pulbere constând din componente de aliere, dezoxidare și protecție și componente pentru stabilizarea arcului. În ceea ce privește proprietățile de sudare, firele cu flux în flux sunt mai asemănătoare cu electrozii acoperiți cu bucșă pentru sudarea cu MMA, iar compoziția încărcării este similară cu compoziția stratului de acoperire. Multe fire cu flux înfășurat care conțin un număr mare de elemente de protecție în încărcătură sunt proiectate pentru sudarea fără gaz de protecție - așa-numita sudura cu arc deschis - și se numește auto-ecranare.

La fel ca și între electrozii acoperiți cu bucăți, printre firele cu flux în flux se disting firele cu rutil și umplutură de bază; pentru sudarea oțelurilor aliate, au fost dezvoltate cabluri cu încărcătura de dopaj adecvat; Sârmele cu țeava înfășurată sunt utilizate în principal pentru plăci de oțel sudate, pulberea de fier se adaugă la amestecuri pentru a crește rata de depunere (sârmă de miez de flux metalic).

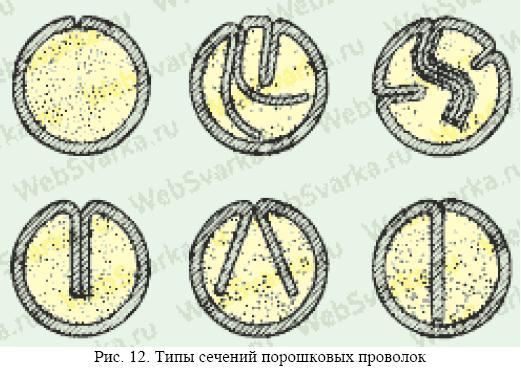

Utilizarea firelor cu flux în flux în sudură MIG / MAG are avantaje vizibile: Fig. 12. Tipuri de sârme tubulare

Performanță ridicată a suprafețelor - o creștere de până la 60% față de firul solid;

Posibilitatea unui control mai bun asupra proceselor de dopare și deoxidare a bazinului de sudură, datorită unei dozări mai precise a aditivilor în sarcină cu sârmă cu flux de flux;

Cea mai bună protecție a arcului de sudură atunci când se lucrează în aer liber (în funcție de gradul de protecție aproape aproape de sudarea MMA);

Protecție mai bună a metalului de răcire prin răcire datorită creșterii formării zgurii (deosebit de importantă în cazul sudării perlitelor și a oțelurilor pearlite-feritice, precum și a oțelurilor de crom și mangan predispuse la călire)

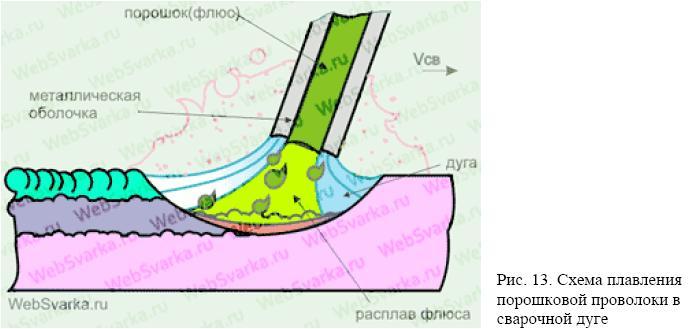

Proiectarea sârmei cu flux continuu determină unele caracteristici ale topirii sale de către un arc electric. Sârmă de miez pulbere este de 50-70% compus din materiale nemetalice și, prin urmare, rezistența sa electrică este foarte mare - de sute de ori mai mare decât cea a unei teci metalice. Prin urmare, aproape tot curentul de sudură trece prin teaca metalică, topind-o. Topirea încărcăturii, situată în interiorul carcasei metalice, se datorează în principal radiației termice din arc și transferului de căldură din metalul topit al carcasei. Din acest motiv, particulele sinterizate ale încărcăturii pot să iasă din cochilie, să atingă baia de metal lichid sau să intre în ea parțial în stare nealimentată. Aceasta mărește probabilitatea ca incluziunile nemetalice din sarcina nealimentată să intre în metalul de sudură. Prin urmare, sudarea cu sârme cu flux de flux este condusă în condiții mai rigide, cu control constant al tensiunii arcului.

Sudarea prin pulverizare are dezavantajele sale. Rigiditatea redusă a structurii tubulare a sârmei tubulare necesită utilizarea unor alimentatoare cu o forță limitată de compresiune a firului în rolele de alimentare. Eliberarea sârmei în principal cu un diametru de 2,6 mm și mai mult, care necesită utilizarea unor curenți de sudare înalți pentru arderea stabilă a arcului, le permite să fie utilizate pentru sudură numai în partea inferioară și rareori în poziție verticală. Acest lucru se explică prin faptul că o baie de sudură cu volum mare formată, acoperită cu zgură topită, nu este menținută în pozițiile verticale și de tavan prin forța de tensiune superficială și presiunea arcului.

Creșterea zgurii de sârmă cu flux de flux complică tehnica de sudare. Prezența zgurii pe suprafața piscinei de sudură, încetinind cristalizarea metalului topit, în același timp înrăutățește condițiile de formare a unei cusături în poziții spațiale altele decât cea inferioară și face dificilă penetrarea rădăcinii cusăturii. La sudarea în mai multe straturi, suprafața straturilor anterioare trebuie curățată cu grijă de zgură. O lipsă semnificativă a firelor cu flux de flux, care îngreunează aplicarea lor industrială largă, este o probabilitate crescută de formare a porilor în cusături, cauzată de prezența golurilor în sârmă din cauza defectelor de fabricație. În plus, componentele ne-topite ale amestecului, care trec în bazinul de sudură, contribuie la apariția produselor gazoase. Disocierea marmurei, oxidarea și reducerea cărbunelui în timpul încălzirii și topirii feromanganului în combinație cu marmură și alte procedee pot, de asemenea, să conducă la formarea unei faze gazoase în metalul bazinului sudat. Ca urmare, porii interne și de suprafață apar în cusături.

În aceste condiții, modul de sudare (curent, tensiune, exces de electrod) are o mare influență asupra posibilității porilor din cusături. De asemenea, crește probabilitatea formării porilor ca umiditate blocată în materialul de umplutură în timpul depozitării sârmei și, în plus, grăsime și rugina, urme ale căror urme sunt prezente pe banda metalică.

Utilizarea gazului de protecție activ (dioxid de carbon, aditivi de oxigen) reduce formarea porilor în cusături. În funcție de compoziția materialului de umplere pentru sudare curent continuu direcția sau inversarea polarității din surse cu o caracteristică greu sau abruptă de scufundare.

Sudarea prin utilizarea amestecului de protecție în butelii este folosită pe scară largă de către producătorii occidentali și interni. Este folosit atât pentru produsele de uz casnic mici, cât și pentru cele mai mari structuri metalice.

Pentru majoritatea sudare electrică astăzi necesită utilizarea amestecului de sudare, al cărui preț este doar puțin mai mare decât mediul tradițional de gaz de protecție. Cel mai bun este considerat amestecul de sudare în cilindri, pe bază de argon. Un astfel de amestec în cilindri constă din 80% argon și 20% dioxid de carbon.

Amestecul de gaze de sudare, pe care îl puteți cumpăra contactând-ne în orice moment, este utilizat pentru sudarea oțelurilor structurale de carbon, a oțelurilor medii aliate și inoxidabile.

Noul amestec de sudare, care este vândut de compania noastră, asigură cea mai bună calitate a sudării și vitezei de lucru. Pentru a reduce costurile de sudare și a îmbunătăți performanțele acestora, se utilizează acest amestec de sudare. Acesta costă mult mai ieftin să-l cumpere decât să cheltuiască fonduri suplimentare pentru materiale și energie electrică.

Avantajele amestecului de sudare în cilindri, care se bazează pe argon, sunt evidente:

- - productivitatea sudurii pe unitatea de timp este mult mai mare, comparativ cu sudarea tradițională;

- - Pierderile de pulverizare a metalelor electrodului sunt reduse cu 80%;

- - cantitatea de aderență în zona de sudură este redusă, astfel încât complexitatea îndepărtării lor să scadă;

- - crește adâncimea de penetrare a cusăturii, ceea ce duce la o rezistență structurală mai mare;

- - crește stabilitatea procesului de sudare;

- - calitatea sudurii conduce la o scădere a porozității metalului și la o scădere a incluziunilor nemetalice;

- - îmbunătățirea condițiilor de muncă;

- - menținerea sănătății sudorului;

- - economii totale de costuri de cel puțin 15 - 20%.

consum gaz de sudare reprezintă o parte nesemnificativă din costul total al sudării. În costurile semi-automate de sudură pentru gaz de protecție Nu depășiți 10 - 15%.

Compania noastră oferă un astfel de amestec de sudare pentru vânzare, achiziționarea căruia veți obține un tip mai perfect de gaz potrivit pentru lucrările dumneavoastră de sudură. Veți merge mai departe în sudură, chiar și lucrătorii cu calificări medii se vor descurca cu ușurință cu sarcina, iar începătorii vor învăța abilitățile mai repede.

Utilizarea amestecului de sudare protector în cilindri crește semnificativ viteza de sudură, fără a-și schimba tehnologia. Un efect similar este obținut prin îmbunătățirea fluidității, creșterea stabilității arcului și forțarea metalelor în bazinul de sudură. Calitatea sudurii și fiabilitatea acesteia sunt îmbunătățite și, în final, minimalizați riscul de arsare accidentală a pieselor cu pereți subțiri.

Echipamente de sudură iar prețul pentru un cilindru este mai scump decât amestecurile obișnuite de dioxid de carbon. Cu toate acestea, costul total al sudării este semnificativ redus. În plus, când se utilizează un amestec de sudare certificat în cilindri, nivelul de pulverizare metalică scade, ceea ce asigură o calitate mai bună cusătură de sudură. În același timp, economia de cost a unității de sudură este de 15-25%. Datorită amestecului de sudură din cilindri, costurile de sudură sunt reduse și se asigură o rentabilitate ridicată a producției. Amestecurile de sudură reduc cantitatea de fum și aerosoli sudați, menținând sănatul sănătos și permițându-i să lucreze mai atent și mai mult.

Livrarea amestecului de sudură se realizează prin toate modurile de transport, respectând toate regulile pentru transportul mărfurilor periculoase care operează pe acest tip de transport. Amestecurile sudate sunt transportate în cilindri de oțel (GOST 949-73) în negru sau gri. Gazul este sub presiune de 150 kgf / cm2.

O gamă largă de amestecuri pe care vi le oferim vă permite să alegeți compoziția optimă a amestecului de sudură și să o cumpărați pentru cea mai bună calitate și performanță a muncii. Partenerii noștri se pot familiariza cu compoziția și comandă amestecurile de sudură din producție. În plus, toate produsele noastre au certificate de calitate, iar compania produce inspecții de alimentare cu combustibil și inspecție preventivă a cilindrilor. Combinatul de sudare la vânzare și expediere către client este însoțit de un certificat de calitate obligatoriu.

Consumatorul poate alege cea mai bună combinație de sudură pentru compania sa, să o cumpere la un preț rezonabil, asigurând cea mai înaltă calitate a lucrărilor de sudură.

Combinația dintre amestecul de sudură și preț este optimă, deoarece costul lucrărilor efectuate este redus cu 20%.

- Amestecuri de gaze de sudare

- Criterii de selecție

- Sursa și funcția curentului

- Reglare curentă și afișare digitală

Pentru sudare, este folosită o varietate de echipamente, dar astăzi a devenit populară. mașină automată de sudură, care are performanța necesară, calitatea muncii, confortul.

Dispozitivul semiautomat de sudare este dispozitivul electrotehnic destinat procesului de sudare cu ajutorul unui electrod.

Înainte de a cumpăra, trebuie să decideți cum să alegeți o mașină de sudura semi-automată. Este necesar să se ia în considerare numeroși parametri, să se decidă în ce mediu de gaz se va desfășura activitatea.

Amestecuri de gaze de sudare

Atunci când alegeți o mașină de sudură, este necesar să se țină seama de mediul gazos în care va fi efectuată lucrarea. De exemplu, pentru metoda de sudare MIG trebuie utilizat un gaz inert (argon), iar un gaz activ (carbon) este adecvat pentru MAG.

Toate tipurile de gaze utilizate pentru mașinile de sudat pot fi împărțite în două grupe mari:

- Compuși de gaz, care reacționează activ cu metalele. Acestea includ dioxid de carbon, azot, oxigen.

- Gaze inerte, de exemplu, heliu, argon.

Cea mai simplă opțiune este utilizarea dioxidului de carbon și va fi cea mai ieftină. Dar în acest caz, calitatea cusăturii suferă, nu poate fi numită complet rău, dar este necesară o curățare suplimentară după lucru, altfel cusatura va rugina. Pentru un semiautomat, se recomandă utilizarea unui amestec de două gaze - o compoziție care constă în 20% dioxid de carbon și 80% argon. Argintul pur este utilizat pentru metale neferoase și când este folosit electrodul tungsten Cel mai bine este să luați un amestec de argon 90% și hidrogen 10%.

Azotul pur ca mediu de protecție este utilizat pentru sudarea pieselor de bronz, alamă. Există modele care pot funcționa fără gaz, dar atunci este nevoie de utilizarea fluxului. Este important să determinați imediat în ce condiții trebuie să se desfășoare activitatea, dacă există cerințe pentru mediul gazos.

Înapoi la cuprins

Criterii de selecție

Pentru tipul semiautomat, este necesar să se acorde atenție diferiților parametri. Criteriile de selecție includ:

Un indicator important în alegerea unei mașini de sudat este valoarea de tensiune a rețelei electrice.

- capacitatea de încărcare a mediului de alimentare electrică;

- alegerea materialului de sudat, poate fi oțel inoxidabil, oțel cu conținut scăzut de carbon, aluminiu, metale neferoase;

- grosimea metalului prelucrat;

- cerințele privind calitatea sudării;

- calitatea sudurii, luând în considerare lungimea, lățimea, poziția sa în spațiu;

- intensitatea funcționării echipamentului.

alegere mașină de sudură, este necesar să se acorde atenție la tensiunea rețelei electrice. Este important să determinați cu precizie ce mașină poate fi folosită pentru muncă. De exemplu, pentru rețelele monofazate, sunt potrivite numai acele dispozitive care pot funcționa cu rețele de la 220 V cu o sarcină de până la 16 A. Dacă dispozitivul este proiectat să funcționeze la o tensiune mai mică de 150 V, atunci este dificil să utilizați un dispozitiv semiautomat, un invertor suplimentar sau un generator electric, nu va funcționa normal.

Înapoi la cuprins

Care ar trebui să fie curentul de sudură

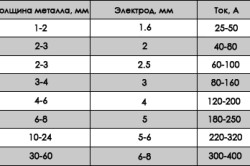

Atunci când alegeți o unitate, este important să luați în considerare curentul. Acest indicator determină la ce valori echipamentele să nu se supraîncălzească, cât de gros este metalul fiert. Atunci când este selectată o mașină de sudură semi-automată, trebuie luați în considerare anumiți indicatori. De exemplu, dacă metalul sudat are o grosime de până la 5 mm, este posibil să se ia echipamente cu un curent de 150-200 A. Este permis un diametru de 0,8-1 mm pentru sârmă. Dar cu o grosime mai mare a pieselor sudate, valoarea curentului nominal va crește la 250 A, firul pentru lucru este utilizat cu un diametru de 1,2-1,6 mm. În detaliu, alegerea dispozitivului de sudare în condiții de utilizare a dioxidului de carbon se va baza pe următoarele valori:

- Cu o grosime de metal de 0,8-1 mm, va fi nevoie de un diametru de 0,7-0,8 mm. Sudare de curent ar trebui să fie egală cu 50-80 A.

- Cu o grosime de metal de 1,5-2 mm, va fi necesar un diametru de 0,8-1,2 mm. Curentul de sudare trebuie să fie egal cu 90-200 A.

- Cu o grosime de metal de 3 mm, diametrul firului va fi de 1,2-1,4 mm, curentul de sudare - 200-380 A.

- Cu o grosime de metal de 4 mm, diametrul firului va fi de 1,2-1,6 mm, curentul de sudare - 200-350 A.

- Atunci când grosimea metalului este de 8 mm, este necesar să se utilizeze un diametru al firului de 1,2-2,5 mm. Curentul de sudare trebuie să fie de 300-450 A.

Unii experți recomandă o rezervă de 50 A. Acest lucru vă va permite să utilizați aparatul pentru metal cu o grosime mai mare, dacă este necesar. Pentru a alege o mașină de sudură semi-automată, trebuie să țineți cont de durata încărcării. Acest lucru este necesar pentru ca echipamentul să nu se supraîncălzească în timpul funcționării. Astfel de valori sunt întotdeauna specificate de producător, dar de obicei durata de încărcare este de 60%. Acest lucru este suficient pentru o muncă de calitate.

Semiautomatele de sudură necesită o analiză atentă a gazelor de protecție utilizate. Se utilizează gaze inerte (argon, heliu), gaze active (dioxid de carbon, azot, hidrogen etc.) și amestecuri de gaze inerte și active ca gaze de protecție în timpul sudării prin fuziune. Alegerea gazului de protecție este determinată de compoziția chimică a metalului care urmează să fie sudat, de cerințele impuse asupra proprietăților îmbinării sudate, a procesului economic și a altor factori.

Se recomandă utilizarea unui amestec de gaze inerte cu gaze active pentru a crește stabilitatea arcului, pentru a crește adâncimea de penetrare și pentru a schimba forma cusăturii, pentru prelucrarea metalurgică a metalului topit, pentru creșterea performanțelor de sudură. Când sudarea într-un amestec de gaze crește tranziția metalului electrodului în cusătura.

Un amestec de argon cu 1-5% oxigen Se utilizează pentru sudarea electrozilor consumabile din oțeluri cu conținut scăzut de carbon și aliaje. Adăugarea de oxigen la argon scade curentul critic, previne apariția porilor, îmbunătățește forma cusăturii.

Un amestec de argon cu 10-25% dioxid de carbon utilizat la sudarea electrodului consumabil. Adăugarea dioxidului de carbon în timpul sudării oțelurilor de carbon permite evitarea formării porilor, ușoară creșterea stabilității arcului și a fiabilității protecției zonei de sudură în prezența curenților și îmbunătățește formarea unei suduri la sudarea tablelor subțiri.

Un amestec de argon cu dioxid de carbon (până la 20%) și cu cel mult 5% oxigen utilizat în sudarea cu consum electrod de carbon și oțeluri aliate. Aditivii de gaze active îmbunătățesc stabilitatea arcului, formarea cusăturilor și previne porozitatea.

Un amestec de dioxid de carbon cu oxigen (până la 20%) utilizat în sudarea consumabile electrod oțel carbon. Acest amestec are o capacitate mare de oxidare, asigură o penetrare profundă și o formă bună, protejează cusătura de porozitate.

Semiautomatele de sudare cu argon pur nu sunt adesea folosite pe oțeluri inoxidabile. Fără un gaz activ de protecție (oxigen sau CO2), arcul nu este stabil. Conductibilitatea termică și energia de ionizare a argonului sunt scăzute, iar încălzirea părții este insuficientă. Ca urmare, topirea devine foarte lentă, iar caracteristicile de transfer și debit de metal sunt scăzute. Acest lucru duce la cusături inegale și la o penetrare inadecvată. Pentru a depăși aceste efecte, gazele de protecție prin sudură trebuie să conțină ingrediente active cum ar fi oxigenul sau dioxidul de carbon. Acest lucru stabilizează arcul, îmbunătățește caracteristicile fluxului și crește încălzirea piesei.

Amestecul de argon-oxigen pentru gazele de protecție în sudarea aliajelor crom-nichel conține de la 1 la 3% oxigen. Acestea asigură stabilitatea arcului și scânteia scăzută în timpul funcționării. Cu toate acestea, în comparație cu gazele care conțin CO2, acest lucru provoacă un grad ridicat de oxidare, încălzire insuficientă și formarea de pori. Încălzirea poate fi realizată prin creșterea conținutului de oxigen, care va crește proporțional oxidabilitatea sudurii. Acest lucru crește zgura, astfel încât, înainte de gravarea sudurii, este necesar să-l curățați cu un ciocan sau o lustruire.

În acest sens, cele mai utilizate pe scară largă în sudarea semiautomatică a oțelurilor crom-nichel sunt amestecuri de gaze de protecție bazate pe argon cu un conținut de CO2 de aproximativ 2,5%. Ca rezultat al disocierii și al transformărilor moleculelor de CO2 pe arc, se obține o încălzire mai mare cu o scădere simultană a oxidării și o scădere a numărului de pori. Comparat cu amestecul Ar + O2, cusătura este mai largă, iar materialul se topește mai fiabil datorită încălzirii mai mari.

Amestecurile de protecție cu conținut de heliu suplimentar pot fi utilizate pentru a îmbunătăți caracteristicile fluxului și a crește viteza de sudură. Conținutul de heliu variază de obicei de la 20% la 50%. În comparație cu argonul, energia de ionizare și conductivitatea termică a heliului sunt mult mai mari, ceea ce creează o încălzire mai mare a piesei. Ca rezultat, topitura se incalzeste si devine mai lichida. Heliu, vă permite să încălziți materialul de bază. La îmbinarea suprafețelor care urmează a fi sudate, se va observa în mod clar că, cu o ușoară adâncire a cusăturii, cilindrul de suprafață devine mai larg. Amestecurile de gaz cu heliu îmbunătățesc calitatea sudării aliajelor de molibden foarte vâscoase ale aliajelor crom-nichel. Aceste oțeluri, în special în timpul sudării de înaltă tensiune, tind să formeze carbon la suprafață, care este îndepărtată cu mare dificultate. Atunci când se utilizează un gaz de protecție care conține heliu, cantitatea de funingine este redusă considerabil.