Sudare cu arc sudor sudor. Tehnologia sudării manuale cu arc. Partea 2 Selectarea modului de sudare manuală cu arc.

>>Tehnologia RDS Selectarea modului din partea 2

Tehnologie handheld arc de sudură P.2 Selectarea modului manual de sudura cu arc

Articolul " Selectarea modului de sudura manuala prin arc"este o continuare a articolului" "Modurile de sudare sunt un set de indicatori care afectează procesul și condițiile de sudare Modurile alese corect și vă permit să minimalizați costul materialelor, energiei și să reduceți intensitatea forței de muncă.

Elementele de bază și avansate ale modului de sudare

Parametrii principali ai modului sunt diametrul electrodului, forța curent de sudareprecum și tipul și polaritatea, tensiunea arcului și viteza de sudură.

Parametrii suplimentari includ indicatori cum ar fi cantitatea de emisie a electrodului, compoziția și grosimea stratului de protecție pe acesta, poziția electrodului și locația spațială îmbinare sudată (adică cum se realizează sudarea: sudarea cusăturilor verticale, sudarea cusăturilor orizontale, sudarea unei cusături de tavan, etc.).

Selectarea diametrului electrodului pentru sudarea manuală în arc

Principalul criteriu în alegerea diametrului electrodului este grosimea marginilor sudate. De asemenea, atunci când se alege un diametru, se ia în considerare tipul de îmbinare sudată și forma marginilor de sudat. Diametrele electrodului, în funcție de grosimea pieselor care trebuie sudate, sunt prezentate în tabel:

În cazul colțurilor și articulațiilor T, diametrul electrozilor este selectat pe baza dimensiunilor piciorului de sudură. Când efectuați cusăturile cu un picior de 3-5 mm, alegeți electrozi cu un diametru de 3-4 mm. Dacă piciorul cusăturii este în intervalul 6-8 mm, diametrul electrodului este de 4-5 mm.

În același timp, este necesar să se țină seama de faptul că utilizarea electrozilor cu un diametru mai mare de 6 mm este limitată datorită masei lor mari. În plus, atunci când este aplicat, este dificil să se fiarbă rădăcina cusăturii.

La realizarea cusăturilor multistrat, cea mai bună opțiune este de a efectua primul strat cu un electrod cu diametru mic (nu mai mult de 4 mm), pentru o bună penetrare a rădăcinii cusăturii în adâncimea tăierii. Acest lucru se aplică în mod egal sudurilor la cap și a sudurilor filetate.

Selectarea curentului de sudare pentru sudarea manuală prin arc

Tipul și polaritatea curentului de sudură

O creștere a rezistenței curentului de sudură contribuie la creșterea adâncimii de penetrare (penetrare). Tipul curentului de sudură și polaritatea acestuia afectează, de asemenea, forma și dimensiunile sudurii. Dacă este produsă de un curent direct de polaritate inversă, atunci adâncimea de penetrare este cu 40-50% mai mare decât în cazul sudării cu curent direct al polarității directe, datorită faptului că diferite cantități de căldură sunt eliberate la catod și anod. Sudarea cu curent alternativ reduce penetrarea metalului cu 15-20%, comparativ cu sudarea cu curent continuu de polaritate inversă.

Puterea curentului de sudare

Rezistența curentului de sudură este determinată în principal de diametrul electrodului. Dar și valoarea sa poate fi afectată de prelungirea electrodului, de compoziția de acoperire și de poziția spațială a îmbinării sudate. Creșterea rezistenței curentului de sudură mărește productivitatea sudare, Ie cantitatea de metal depus mai sus.

Dar, cu o amperaj excesiv de mare pentru un diametru dat al electrodului, acesta se supraîncălzește, ceea ce duce la o scădere a calității sudării și stropirii metalului. Dacă rezistența curentului este insuficientă pentru electrod, atunci arcul electric este instabil, adesea rupt, ceea ce duce la lipsa de penetrare.

Valoarea curentului de sudare oțeluri structurale, calculată prin următoarele formule:

pentru electrozi cu un diametru mai mic de 3 mm: I = 30d;

pentru electrozi cu diametrul de 4-6 mm: I = (20 + 6d);

pentru electrozi cu un diametru mai mare de 6 mm: I = (40 ... 50) d;

Unde am puterea curentului de sudare, A; d este diametrul electrodului, mm.

Curentul în sudarea manuală cu arc poate varia foarte mult: de la 50 la 350A. Atunci când se calculează, formulele sunt corectate în funcție de grosimea care trebuie sudată și de poziția spațială a îmbinării sudate.

Cu grosimea pieselor ce urmează a fi sudate de la 1.3d la 1.6d, rezistența curentului de sudură, găsită prin formule, este redusă cu 10-15%. Dacă grosimea metalului sudat este mai mare de 3d, atunci rezistența curentului este mărită cu 10-15%. Pentru sudarea cusăturilor verticale, precum și pentru sudare plafonul articulațiilor, puterea curentului calculat este redusă cu 10-15%.

Tensiune și viteză pentru sudarea manuală în arc

Tensiunea de sudare nu afectează în mod semnificativ cantitatea de penetrare, dar lățimea sudurii depinde de stresul ales. Pe măsură ce tensiunea crește, lățimea sudurii crește. Creșterea are loc indiferent de polaritatea curentului. Tensiunea în timpul sudării manuale prin arc, spre deosebire de puterea curentului, variază în limite înguste: de la 16 la 30V.

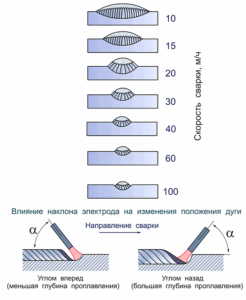

Viteza de sudare, spre deosebire de stres, influențează puternic atât adâncimea de penetrare cât și lățimea sudurii. Prin creștere viteza de sudareadâncimea de penetrare și scăderea lățimii articulației.

A se vedea și următorul articol din seria "Tehnologie de sudare cu arc manual" numită "". În aceasta vom vorbi despre implementarea corectă a sudurilor.

Modul de sudare este înțeles ca o combinație de factori determinând cursul procesului de sudare. Acești factori se numesc elemente de mod. Elementele principale ale modului de sudare cu arc sunt: curentul, tipul și polaritatea curentului, diametrul electrodului, tensiunea arcului și viteza de sudare. la manuale de sudura cantitatea de deplasare laterală a capătului electrodului este adăugată la acestea. Factorii rămași - lungimea (lungimea) electrodului, proprietățile stratului de acoperire, temperatura inițială a metalului, panta electrodului și metalul de bază - reprezintă elemente suplimentare ale modului de sudare.

Influența elementelor din modul de sudare asupra dimensiunilor și formei cusăturii.

Dimensiunile cusăturii și forma de penetrare nu depind de tipul cusăturii (cusătura cilindrică, unghiul, sudarea cap la cap, sudarea fără tăiere și degajare, sudarea cu tăiere și degajare), dar sunt determinate în principal de modul de sudare. Indicatorul principal al formei cusăturii este raportul de formă de penetrare, reprezentând raportul dintre lățimea cusăturii și adâncimea de penetrare. La sudarea și suprafața prin arc, acesta poate varia foarte mult - de la 0,8 la 20. Reducerea lățimii cusăturii și creșterea adâncimii de penetrare reduce forma de penetrare, iar schimbarea opusă a acestor valori - o mărește.

În mâncat și h și n aproximativ t la a. Creșterea creșterilor și scăderilor curente scade adâncimea de penetrare. Cu o adâncime de penetrare mai mare de 0,7-0,8 din grosimea metalului, condițiile de îndepărtare a căldurii din partea inferioară a bazinului de sudură se modifică dramatic și se poate produce penetrarea metalului. Cu cât densitatea metalului este mai mare (cu atât este mai mare metalul), cu atât este mai mare penetrarea acestui curent. Lățimea valorii curentului cusăturii nu are aproape nici un efect.

Tipul și polaritatea curentului. La sudarea cu polaritate directă a curentului direct, adâncimea de penetrare este cu 40-50% mai scurtă, iar la sudarea cu curent alternativ este cu 15-20% mai mică decât atunci când sudarea cu curent continuu de polaritate inversă. Lățimea cusăturii la sudarea cu curent direct de polaritate directă este mai mică decât la sudarea cu curent continuu a polarității inverse și a curentului alternativ. O schimbare a lățimii cusăturii devine vizibilă la tensiuni în arc mai mari (peste 30 V).

Diametrul electrodului. Reducerea diametrului la același curent mărește densitatea curentului în electrod și reduce mobilitatea arcului, ceea ce crește adâncimea de penetrare și reduce lățimea cusăturii. În consecință, pe măsură ce diametrul electrodului scade, adâncimea de penetrare crește; lățimea cusăturii crește cu creșterea diametrului electrodului prin creșterea mobilității arcului. Adâncimea de penetrare dorită poate fi de asemenea realizată cu un curent mai scăzut datorită unei scăderi a diametrului electrodului, dar acest lucru cauzează dificultăți datorate încălzirii crescute a electrodului cu diametru mic.

Tensiunea la arc nu are aproape nici un efect asupra adâncimii de penetrare, dar afectează lățimea cusăturii. Cu tensiunea crescândă, lățimea cusăturii crește, cu scăderea tensiunii, scade, ceea ce este utilizat pe scară largă în metodele de sudare mecanizate pentru reglarea lățimii cusăturii, în special în timpul suprafeței.

În cazul sudării manuale, tensiunea variază ușor (de la 18 la 22 V), ceea ce nu are niciun efect practic asupra lățimii cusăturii.

Viteza de sudare La viteze mici de sudare manuale de 1-1,5 m / h, adâncimea de penetrare este minimă, deoarece în acest caz intensitatea deplasării metalului topit al bazinului de sudură de sub baza coloanei arcului este mică. Formată la baza stratului de arc din metal lichid previne penetrarea metalului de bază. Creșterea vitezei de sudură la o anumită valoare corespunzătoare intrării termice maxime a arcului crește adâncimea de penetrare. Pentru limitele practice utilizate în modurile de sudare, viteza de sudură are un efect redus asupra adâncimii de penetrare.

Lățimea sudurii depinde de viteza de sudură: o creștere a vitezei scade și o scădere a vitezei crește lățimea sudurii. Acest raport este menținut la toate vitezele de sudură și este folosit în practică pentru reglarea lățimii sudurii.

Mișcarea transversală a electrodului influențează puternic adâncimea de penetrare și lățimea cusăturii, prin urmare se utilizează pe scară largă în sudarea manuală pentru a controla forma cusăturii. Creșterea lățimii deplasărilor transversale ale capătului electrodului mărește lățimea cusăturii și reduce adâncimea de penetrare și invers. Acest lucru se datorează modificării corespunzătoare a concentrației de căldură a arcului pe metal.

Lungimea (plecarea) electrodului. Cu o creștere a lungimii electrodului (sau plecarea acestuia), se încălzește mai mult și rata de topire crește, ceea ce duce la o scădere a adâncimii curente și a penetrării. În cazul în care diametrul sârmei este mai mare de 3 mm, o modificare a consolei de ± 6-8 mm nu afectează formarea unei cusături. Dacă se folosește un fir cu diametrul de 1-2,5 mm, aceste oscilații de plecare pot înrăutăți formarea unei cusături.

Proprietățile fizice ale stratului sau fluxului. Când se utilizează fluxul luminos și un electrod cu punct de topire scăzut, mobilitatea arcului crește, lățimea cusăturii crește, iar adâncimea de penetrare este redusă. Cu creșterea grosimii stratului sau acoperirea refractară la capătul electrodului, se formează o manta care limitează mobilitatea arcului, ceea ce duce la o scădere a lățimii cusăturii și la o creștere a adâncimii de penetrare.

Temperatura inițială a metalului în intervalul de la - 60 până la + 80 ° C nu afectează forma cusăturii. Încălzirea metalelor de bază la 100-400 ° C duce la o creștere a lățimii cusăturii și adâncimii de penetrare, lățimea cusăturii crescând mai repede decât penetrarea. Preîncălzirea metalului sudat explică creșterea lățimii straturilor superioare în timpul sudării și a placării în mai multe straturi.

Panta electrodului. Sudarea electrodului electrodului de sudură cu o înclinație a unghiului unghiului înainte și înapoi (în raport cu direcția sudării). Atunci când unghiul de sudare al arcului spate deplasează mai mult metalul din baie și crește adâncimea de penetrare, iar lățimea cusăturii scade. La sudarea cu un unghi înainte, presiunea coloanei de pe suprafața metalică scade, ceea ce reduce adâncimea de penetrare

și mărește lățimea cusăturii comparativ cu sudarea cu un electrod vertical.

Panta produsului. La sudarea de sus în jos (în jos), grosimea stratului metalic lichid sub baza coloanei arc crește, iar adâncimea de penetrare scade; Cursa de arc și lățimea cusăturii cresc. La sudarea în sus (în sus), grosimea stratului metalic lichid sub arc scade, adâncimea de penetrare crește, iar lățimea cusăturii scade, pe măsură ce arcul se răsucește mai puțin. Pentru formarea normală a cusăturii în timpul sudării manuale, unghiul de înclinare trebuie să fie de 8-10 °. Cu un unghi mai mare și sudarea pe coborâre, scurgerea metalelor lichide de sub baza arcului are loc, iar atunci când se sugerează în sus, lipsesc pătrunderea și sub tăieturile de-a lungul marginilor cusăturii. Sudarea prin desprindere este utilizată la realizarea cusăturilor circulare (țevi, vase). Acest lucru reduce riscul de arsuri, îmbunătățește formarea cusăturii și previne curgerea băii metalice lichide.

Selectați modul de sudare. Modul de sudare (tipul și marca electrodului, diametrul tijei, tipul, polaritatea, tensiunea, cantitatea de curent) este ales în funcție de tipul, grosimea metalului sudat și designul îmbinării sudate. După stabilirea condițiilor de sudură care asigură o îmbinare sudată de înaltă calitate, alegeți diametrul electrodului (fir) și valoarea curentului de sudură.

Diametrul electrodului de sârmă este selectat în funcție de grosimea metalului sudat. Pentru îmbinările cap la cap se pot lua:

Cu un diametru mare al electrodului, crește productivitatea sudării, dar este posibilă penetrarea metalului sudat, punerea în aplicare a cusăturilor în pozițiile verticale și de tavan este împiedicată și este posibilă penetrarea incompletă a rădăcinii cusăturii. Prin urmare, primul strat al unei cusături multistrat este întotdeauna sudat de un electrod cu un diametru de 4-5 mm, cu excepția cusăturilor cu un preparat în formă de U, unde toată cusătura poate fi sudată cu electrozi de un diametru (maxim admisibil).

Articulațiile verticale și de tavan sunt sudate de electrozi cu un diametru de cel mult 5 mm; sudori de înaltă calificare pot suda astfel de cusături cu electrozi cu un diametru de 6 mm. Sudurile și suprafețele de prindere cu role mici de secțiune transversală sunt realizate cu electrozi cu un diametru de cel mult 5 mm.

Curentul de sudură este selectat în funcție de diametrul electrodului și marca de acoperire a electrodului. În fila. Au fost date 5 valori de curent recomandate pentru electrozi de diferite grade.

În cazul în care curentul este scăzut, nu va ajunge suficientă căldură în bazinul de sudură și nu se va face fuziunea bazei și a metalului de sudură (sudarea incompletă), ceea ce reduce dramatic forța articulației sudate. Atunci când curentul este prea mare, întregul electrod, ceva timp după începerea sudării, devine foarte fierbinte, metalul său începe să se topească mai repede și să curgă în cusătura. Acest lucru creează un surplus de metal de sudură în cusătura și este, de asemenea, asociat cu pericolul formării unei penetrări incomplete în cazul în care metalul electrod lichid lovește metalul de bază nemulțit.

Când se alege cantitatea de curent pentru sudarea cap la cap a oțelului cu conținut scăzut de carbon în poziția inferioară, se poate utiliza formula Acad. K.K. Khrenova

unde I - curentul de sudura si;

d este diametrul tijei metalice a electrodului, mm.

Cu o grosime de metal mai mică de 1,5 d, curentul este redus cu 10-15%, iar cu o grosime mai mare de 3 d, acesta este mărit cu 10-15% în comparație cu cel obținut prin formula. La sudarea pe un plan vertical, curentul este redus cu 10-15%, iar atunci când îmbinările plafonului de sudură - sunt reduse cu 15-20% comparativ cu curentul selectat pentru sudare în poziția inferioară a metalului de aceeași grosime.

Pentru suprapunerea sudării și îmbinările T, puteți utiliza un curent mai mare, deoarece în acest caz riscul de penetrare este mai mic.

administrare Evaluarea generală a articolului: Postat pe: 2011.06.01

Selectarea modurilor de sudare

În cazul sudării prin arc manual, este necesar să se controleze un număr de parametri importanți, cum ar fi: rezistența curentului de sudură, tensiunea arcului, viteza pieselor care trebuie sudate, tipul și polaritatea curentului, poziția spațială a cusăturii, diametrul și tipul de electrozi.

Pentru ca cusătura de sudură să se dovedească a fi de bună calitate și mărimea necesară, este necesar să se facă față acestor valori înainte de lucru și să se stabilească modul de sudare optim.

Cum să alegeți rezistența curentului de sudură în funcție de diametrul electrodului

Rezistența curentului de sudură este cel mai important parametru la alegerea unui mod de operare la sudarea manuală cu arc. Productivitatea muncii în timpul sudării, calitatea acesteia depinde în mod direct de acest parametru - puterea curentului de sudură.

Atunci când achiziționați o mașină de sudură, manualul producătorului este atașat la acesta, unde, în calitate de utilizator viitor, vi se oferă, de obicei, recomandări pentru alegerea rezistenței curentului de sudură. Dacă nu există o astfel de instrucțiune, atunci rezistența curentului de sudură poate fi selectată în funcție de diametrul electrodului, care pentru majoritatea producătorilor este plasat direct pe ambalajul pachetului de electrozi.

Diametrul electrodului depinde în mod direct de grosimea peretelui pieselor sudate. Trebuie avut în vedere că, pe măsură ce crește diametrul electrodului, densitatea curentului de sudură scade, iar arcul de sudură începe să se rătăcească, să fluctueze și să varieze în lungime, ceea ce duce la o deteriorare a sudării, pe măsură ce crește lățimea de sudură și scade adâncimea de penetrare.

Amintiți-vă că rezistența curentului de sudură depinde, de asemenea, de amplasarea spațială a cusăturii structurii sudate. Dacă gătiți cu poziția verticală sau de tavan a pieselor care urmează a fi sudate, luați electrozii cu diametrul de cel puțin 4 mm și reduceți rezistența curentului de sudură cu 10-20% din acei parametri recomandați pe care îl utilizați atunci când sudați în poziție orizontală.

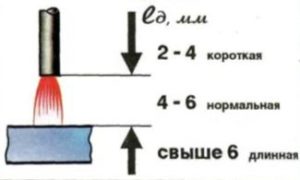

Odată ce ați decis cu privire la modul de sudare și a luat puterea curentului de sudură, este necesar să se calculeze lungimea arcului de sudură. Lungimea arcului de sudură este distanța dintre capătul de lucru al electrodului și suprafața piesei sudate. Calitatea cusăturii de sudură depinde foarte mult de lungimea stabilă a arcului de sudură. Dacă aveți o experiență solidă de sudură, este posibil să puteți menține dimensiunea optimă a arcului de sudură, egală cu diametrul electrodului de lucru, așa numitul arc scurt.

Dar cel mai adesea, sudorii lucrează în domeniul de lucru al arcului de sudură, care se află între dimensiunile utilizate pentru sudarea unui electrod (dimensiunea minimă) și dimensiunea maximă care depășește diametrul electrodului cu unul până la doi milimetri.

Cum de a alege viteza de sudare

Când alegeți viteza de sudură, acordați atenție grosimii produsului sudat și grosimii cusătură de sudură, aveți nevoie de o astfel de viteză de sudură, astfel încât piscina de sudură să aibă timp să se umple cu metal electrod lichid și să se ridice deasupra suprafeței marginilor metalice aliate astfel încât să nu existe putreme, tăieturi și să treacă fără probleme la metalul de bază al produsului aliat.

Când efectuați sudarea, selectați o viteză de sudură astfel încât lățimea sudurii să fie de 1,5 ori diametrul electrodului. Când electrodul se deplasează lent de-a lungul marginii structurii sudate, se formează o cantitate excesivă de metal topit, care se va răspândi înainte arc de sudare, prevenind impactul asupra îmbinărilor sudate, ceea ce a dus la lipsa penetrării, adică la cusătura de sudură de calitate scăzută.

Dacă electrodul se mișcă repede, încălzirea incompletă poate apărea, de asemenea, datorită cantității insuficiente de căldură în zona de lucru a sudurii, care poate duce în continuare la deformarea și fisurarea cusăturilor atunci când sunt răcite.

Prin urmare, practic, viteza de sudare este aleasă în funcție de mărimea piscinei de sudură, și anume: aranjați baia de sudură cu dimensiuni - de la zece la cincisprezece milimetri lățime, lungime de zece până la treizeci de milimetri și adâncime de până la șase milimetri. Pe baza faptului că adâncimea de penetrare a metalului este o valoare constantă, trebuie doar să urmați umplerea uniformă a bazinului de sudură cu metal topit.

În următorul articol, veți afla despre tipul și polaritatea curentului în sudarea manuală cu arc.

Pentru a determina în mod corect puterea necesară a curentului în timpul sudării manuale cu arc electric, trebuie luați în considerare mai mulți factori. Modul de sudare este determinat prin analiza datelor originale. Cu cât sunt mai multe date, cu atât este mai mare calitatea muncii efectuate.

Pentru a selecta modul de sudare de care avem nevoie, este necesar să se determine compoziția materialului sudat, dimensiunile sale geometrice, configurația și tipul planificat de sudură. Numai prin cunoașterea răspunsurilor la toate aceste întrebări putem alege corect electrodul și caracteristicile curentului sudat.

Deoarece există mulți factori și fiecare influențează procesul de sudura în felul său - vom lua în considerare principalii parametri:

- dimensiunea electrodului;

- valoarea curentă;

- lungimea arcului;

- rata de penetrare;

- tip și polaritate;

- numărul de cusături.

Analizând această listă, vedem că principalele criterii pentru modul de sudare sunt legate de condițiile și natura arcului de sudură. Prin urmare, înainte de a începe lucrul, este necesar să se realizeze o selecție a valorilor acestor parametri pentru a obține configurația dorită și, prin urmare, o calitate excelentă a locului de sudură.

O creștere bună a productivității muncii se obține prin utilizarea sudurii, unde se aplică curentul trifazat.

Aplicarea unei eficiențe de sudare în trei faze crește de 2-2,5 ori. Trecând printr-un arc de trei curenți deplasați în fază cu 120 de grade, calitatea și stabilitatea arcului devin mult mai mari decât atunci când se utilizează curentul monofazat. Acest tip de sudură permite utilizarea de electrozi cu acoperiri cu fluorură de calciu care nu sunt potrivite atunci când se lucrează la curent alternativ monofazat.

CURENT ȘI ELECTRODE

Una dintre principalele caracteristici sudare cu arc electric considerat un curent de sudare. Într-o măsură mai mare, rezistența sa va determina natura sudurii și productivitatea sudării în general. Cu cât este mai mare valoarea curentă, cu atât este mai bine arcul și topirea mai adâncă. Rezistența curentului în timpul sudării este direct legată de mărimea electrodului și de tipul de plasare reciprocă a pieselor sudate în spațiu. Cele mai mari valori curente sunt utilizate pentru andocarea părților orizontale. Cu penetrații verticale, amperajul este redus cu 15%, iar plafonul este redus cu 20%.

Adesea datele privind puterea curentului depus pe un pachet de electrozi de sudare. În plus, se poate găsi folosind calcule sau tabele.

Diametrul electrodului este selectat pe baza grosimii metalului fixat, a metodei de sudare și a dimensiunilor geometrice ale cusăturii.

Pentru fiecare caz individual, este selectat un anumit număr de amperi:

- Electrod 1 mm. materialul de sudură cu grosimea de până la 1 mm, rezistența curentului este stabilită în intervalul 10-30 A.

- Electrod 1,5-2 mm. materialul este sudat până la 2 mm grosime, alimentat la electrodul 30-50 A.

- Electrod 3 mm. materialul este sudat până la 4 mm grosime, alimentat la electrodul 60-120 A.

- Electrod 4 mm. materialul este sudat la o grosime de 11 mm, alimentat la electrodul 140-2000 A.

- Electrod 5 mm. materialul este sudat până la 15 mm grosime, alimentat la electrodul 150-270 A.

- Electrod 6 mm. Materialul de sudare cu o grosime de 16 mm, servit pe electrodul 210-340 A.

Astfel de amperi de dispersie există datorită diferenței dintre metalele utilizate și poziția pieselor de prelucrat în timpul sudării. La începutul sudării, se recomandă setarea valorii medii a curentului.

ARC LUNGIME

Am determinat puterea curentului, acum este momentul să dăm seama ce lungime arcului ar trebui să fie la parametrii dat. Lungimea uniformă constantă a arcului de sudură va avea un efect pozitiv asupra naturii sudurii. Cea mai bună opțiune ar fi folosirea unui arc scurt (lungimea arcului nu este mai mare decât diametrul electrodului utilizat) Chiar și cu o experiență considerabilă ca sudor, această cerință va fi foarte dificil de îndeplinit. Lungimea arcului este legată de gabaritul electrodului și amperajul. Pentru a asigura o bună sudură, trebuie să respectați relația dintre diametrul electrodului și lungimea arcului:

- Cu o dimensiune de 1,5-2 mm - arcul va fi de 2,5 mm.

- Cu o dimensiune de 3 mm - arcul va fi de 3,5 mm.

- Cu o dimensiune de 3-4 mm - arcul va fi de 4 mm.

- Cu o dimensiune de 4 mm - arcul va fi de 4,5 mm.

- Cu o dimensiune de 4-5 mm - arcul va fi de 5 mm.

- Cu o dimensiune de 5 mm - arcul va fi de 5,5 mm.

- Cu o dimensiune de 6-8 mm - arcul va fi de 6,5 mm.

VITEZA SEMNELOR DE SUDARE

Determinarea celei mai bune suprafețe de sudură cu suprapunere de viteză este direct dependentă și legată de dimensiunile geometrice ale pieselor sudate și de rezistența curentului de sudură. Atunci când alegeți viteza corectă, cusătura va fi de 1,5-2 ori mărimea electrodului. la

Efectul vitezei de sudare asupra formei cusăturii

viteza redusă de conectare va duce la un excedent de metal în baia sudată, care va diverge și va forma o cusătura defectă. Cu viteza crescuta de postare, metalul nu va fi capabil

se încălzește în măsura dorită, ceea ce va duce fără îndoială la o lipsă de penetrare, iar cusătura se va dovedi a fi fragilă.

Pentru a determina cea mai bună limită de viteză, se recomandă urmărirea caracteristicilor băii obținute experimental: lățimea - 9-15 mm, adâncimea - până la 6 mm, lungimea - 10-30 mm. Cu o creștere a vitezei de mișcare a electrodului, lățimea cusăturii devine mai mică, iar adâncimea de penetrare va rămâne aceeași. Se pare că cele mai bune cusături de calitate vor fi obținute cu o viteză de 30-40 m / h.

POLARITATEA

Alegerea curentului de care avem nevoie este, de asemenea, afectată de polaritate. Invertorul poate schimba direcția de mișcare a energiei electrice. Cum se întâmplă acest lucru și care este avantajul schimbării polarității?

Tipuri de polaritate a curentului de sudură

Fluxul de electroni în timpul sudării este direcționat de la terminalul negativ la cel pozitiv. Terminalul pe care ajunge electronii (pozitiv) are o încălzire mai puternică. Aceste cunoștințe sunt folosite pentru a îmbunătăți calitatea sudării cu diferite metale și grosimi de bilă. La sudarea pieselor dimensionale cu o masă și o densitate mare, terminalul pozitiv este atașat la suprafața lor, acest tip de conexiune va fi considerat drept

polaritate“. Adesea, acest tip este utilizat în sudură. Atunci când se lucrează cu metale având un perete subțire sau un aliaj de înaltă aliere, predispus la decolorarea elementelor de aliere, ele sunt conectate la borna negativă ( polaritatea inversă). Când utilizați această conexiune cea mai mare temperatură cade pe electrod, iar suprafețele sudate au mai puțină căldură. O amperaj mai mare va avea, de asemenea, un efect mai redus asupra părții.

Selectarea corectă a indicatorilor descriși mai sus (rezistența curentului, polaritatea, diametrul și tipul de electrod) garantează cea mai bună performanță a sudurilor. Pentru sudarea de zi cu zi este cea mai potrivită. invertor de sudare cu o dimensiune a electrozilor cu un diametru de 3-4 mm, un curent expus de aproximativ 100 A și utilizarea polarității directe. Acest redresor consumă o cantitate mică de energie, are o greutate mică și dimensiuni generale și este foarte convenabil de utilizat. În timpul lucrului este necesar să se ia în considerare faptul că orice mașină de sudură are defectele sale, prin urmare este necesar să se efectueze ajustarea la discreția sa, pornind de la modurile specificate. Amintiți-vă că selectarea puterii actuale apare în funcție de combinația unui număr mare de factori. O determinare eronată a modului poate cauza ca metalul să nu fiarbă dacă există un deficit de curent și dacă este supraaglomerat, materialul va arde. Atunci când se utilizează electrozii cu un ecartament mare, densitatea curentului de sudură va scădea, ceea ce va determina apariția unui arc de sudura rătăcitor, a oscilațiilor sale și a modificărilor în lungime. Toate acestea vor duce la o creștere a lățimii sudurii și la o adâncime de penetrare mai mică.

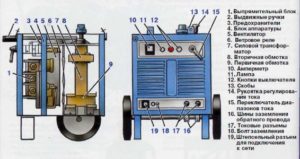

Surse de alimentare

În prezent, tipul de energie electrică poate fi aplicat prin sudare cu curent alternativ și direct. Este important nu numai să alegeți modul de sudare și grosimea electrodului, dar și să alegeți sursa corectă de alimentare. Să ne uităm la cele mai frecvente surse de curent de sudură și să aflăm care sunt diferențele lor:

Transformatoare de sudură

Creați un curent de sudură prin simpla coborâre a tensiunii de rețea. Aceasta determină fiabilitatea lor bună și costul redus. Sudarea cu curent alternativ folosind transformatoare este cea mai potrivită pentru lucrul cu oțeluri cu conținut scăzut de carbon. Un defect enorm este greutatea sa mare și consumul mare de energie, care este în detrimentul rețelelor electrice convenționale. Când reduceți tensiunea la 160-180 V, aceste surse de alimentare nu funcționează.

Sudare redresoare

Transformează tensiunea rețelei cu îndreptarea suplimentară folosind blocuri de diodă sau tiristor. Aceste surse de alimentare sunt foarte simple și au o fiabilitate ridicată. Se folosește pentru sudarea practic a oricărui oțel și a aliajelor de diferite tipuri de electrozi. În timpul lucrului acestei sudare, formarea de stropi de metal are loc într-o măsură mai mică.  transformator, cu cea mai bună ardere a arcului și stabilitatea acestuia, prin urmare sudură se dovedește mai bine. Costul energiei electrice este mai mare decât transformatorul, deoarece o parte din energie este pierdută pe unitatea de diode. De asemenea, este imposibil să lucrați cu acest dispozitiv în locuri în care scăderea de tensiune la 180 de volți este posibilă.

transformator, cu cea mai bună ardere a arcului și stabilitatea acestuia, prin urmare sudură se dovedește mai bine. Costul energiei electrice este mai mare decât transformatorul, deoarece o parte din energie este pierdută pe unitatea de diode. De asemenea, este imposibil să lucrați cu acest dispozitiv în locuri în care scăderea de tensiune la 180 de volți este posibilă.

Invertoare de sudare

Principiul lor se bazează pe transformarea curentului alternativ la intrarea dispozitivului într-unul constant, apoi prin utilizarea întrerupătoarelor tranzistorului, constanta este prelucrată într-un curent alternativ cu o frecvență mai mare de 50 kHz și alimentată într-un transformator de înaltă frecvență cu rectificare ulterioară. date  Sursele de alimentare au caracteristici de puls de ieșire perfecte, potrivite pentru diferite tipuri de sudare. Redresorul are un consum redus de energie și o eficiență ridicată (mai mult de 85%), datorită căruia sarcina din rețea este redusă de mai multe ori. Dispozitivul este livrat cu diferite funcții, cum ar fi formarea ușoară a unui arc, lipirea electrozilor, "pornirea la cald" etc. Invertorul poate funcționa cu orice tip de electrod pentru toate tipurile de oțel.

Sursele de alimentare au caracteristici de puls de ieșire perfecte, potrivite pentru diferite tipuri de sudare. Redresorul are un consum redus de energie și o eficiență ridicată (mai mult de 85%), datorită căruia sarcina din rețea este redusă de mai multe ori. Dispozitivul este livrat cu diferite funcții, cum ar fi formarea ușoară a unui arc, lipirea electrozilor, "pornirea la cald" etc. Invertorul poate funcționa cu orice tip de electrod pentru toate tipurile de oțel.

Modurile de sudura manuala sunt un set de parametri controlati de sudor care determina conditiile procesului de sudare. Alegerea și întreținerea corectă a acestor parametri în timpul procesului de sudare reprezintă cheia unei îmbinări sudate de înaltă calitate.

Acești parametri pot fi împărțiți în elemente de bază și suplimentare.

Principalii parametri ai modului de sudare cu arc:

- diametrul electrodului

- magnitudinea, natura și polaritatea curentului (direct sau invers)

- tensiune arc

- viteza de sudare

- numărul de treceri

Parametri suplimentari: cantitatea de emisie a electrodului, compoziția și grosimea acoperirii electrodului, poziția electrodului, poziția produsului în timpul sudării, forma marginilor pregătite și calitatea desprinderii acestora.

Selectarea diametrului electrodului și alegerea curentului de sudură.

Când se lucrează cu sudură manuală cu arc, cel mai important parametru este puterea curentului de sudură. Sudare de curent determină calitatea sudurii și a performanțelor de sudură în general.

De regulă, recomandările privind alegerea rezistenței curentului de sudură sunt prezentate în manualul de utilizare, care este livrat împreună cu mașina de sudură. Dacă nu există o astfel de instrucțiune, atunci rezistența curentului de sudură poate fi aleasă în funcție de diametrul electrodului. Majoritatea producătorilor de electrozi plasează informații despre valorile curentului de sudură pe ambalajele cu electrozi.

Diametrul electrodului este selectat în funcție de grosimea metalului sudat. Cu toate acestea, rețineți că, pe măsură ce diametrul electrodului crește, lățimea sudurii crește, iar adâncimea de penetrare scade - adică calitatea sudării se deteriorează. În plus, nivelul curentului de sudură depinde de localizarea sudurii în spațiu. La sudarea cusăturilor în tavan sau în poziție verticală, se recomandă un diametru de cel puțin 4 mm și o scădere a rezistenței curentului de sudură cu 10-20% față de valorile de curent standard atunci când se lucrează în poziție orizontală.

Tipul și polaritatea curentului.

Tipul curentului și polaritatea acestuia sunt stabilite în funcție de tipul de metal sudat și de grosimea acestuia. La sudarea cu curent continuu a polarității inverse, pe electrod este generată mai multă căldură. Pe această bază, polaritatea inversă este utilizată la sudarea pieselor subțiri pentru a preveni arderea și sudarea oțelurilor aliate pentru a evita supraîncălzirea. La sudarea oțelurilor de carbon se folosește curent alternativ bazat pe luarea în considerare a eficienței procesului.

Cele mai moderne mașini de sudură, prin rectificarea curentului alternativ, la ieșire este generat un curent constant de sudare. Când utilizați curent continuu Există două opțiuni pentru conectarea electrodului și a pieselor:

|

Curent direct |

|

|

Polaritate directă |

Polaritatea inversă |

| Partea este conectată la clema "+", iar electrodul pe clema "-" | Detaliile se conectează la "-", iar electrodul - la "+" |

|

|

Tensiunea arcului.

După determinarea rezistenței curentului de sudură, ar trebui calculată lungimea arcului. Distanța dintre capătul electrodului și suprafața produsului care trebuie sudat determină lungimea arcului de sudură. Menținerea durabilă a lungimii arcului de sudură este foarte importantă la sudare, ceea ce afectează foarte mult calitatea îmbinării de sudură. Cel mai bine este să folosiți un scurt arc, lungimea căruia nu depășește diametrul electrodului, dar acest lucru este destul de dificil de realizat chiar dacă sudorul are o experiență vastă. Prin urmare, lungimea optimă a arcului este considerată dimensiunea, care se situează între valoarea minimă a unui arc scurt și valoarea maximă (depășește diametrul electrodului cu 1-2 mm)

Viteza de sudare

Alegerea vitezei de sudură depinde de grosimea produsului sudat și de grosimea sudurii. Este necesar să se selecteze viteza de sudură astfel încât bazinul de sudură să fie umplut cu metal lichid din electrod și să se ridice deasupra suprafeței marginilor, cu o tranziție lină către metalul de bază al produsului, fără ca acesta să se îndoaie și să se îndoaie. Este de dorit să se mențină viteza de avansare astfel încât lățimea sudurii să depășească 1,5-2 ori diametrul electrodului.

Dacă mutați prea încet electrodul, se formează o cantitate suficient de mare de metal lichid de-a lungul îmbinării, care se extinde în fața arcului de sudură și previne efectul său asupra marginilor sudate - adică rezultatul va fi lipsa penetrării și cusătura slab formată.

Deplasarea nerezonabil de rapidă a electrodului poate provoca încălzire incompletă din cauza căldurii insuficiente în zona de lucru. Și aceasta este plină de deformare a cusăturilor după răcire, până la fisuri.

Cea mai ușoară cale de a selecta viteza de sudură este orientată spre aproximativ dimensiunea medie a dimensiunii suflantei. În cele mai multe cazuri, piscina de sudură are următoarele dimensiuni: lățime 8-15 mm, adâncime până la 6 mm, lungime 10-30 mm. Este important să se asigure că piscina de sudură este umplută uniform cu metal topit, deoarece adâncimea de penetrare este aproape neschimbată.