Amestec de sudare sau acid carbonic - alegem gaz de protecție pentru sudare. Amestecuri de sudura in butelii pentru orice afacere

26 mai 2017

Consumul de gaz la sudarea cu un dispozitiv semiautomat

Semănăturile semiautomatice se efectuează, de obicei, într-un mediu gazos folosind sârmă. Procesul este sudare cu arc electric folosind energia termică dintr-un arc electric care conectează suprafața metalică a produsului și capătul electrodului. Ce gaz este necesar pentru sudarea unui semiautomat?

Ridicați gaz pentru sudare Semiautomatice necesare, pe baza proprietăților sale.

acetilenă

caracteristici:

- incolor;

- mai ușoară decât aerul;

- are un miros specific.

Acesta este unul dintre cele mai comune gaze utilizate în acest domeniu de activitate. Acesta posedă cea mai mare temperatură de ardere printre alte tipuri de gaz și are polaritate ridicată. Utilizat frecvent datorită temperaturii înalte de ardere la tăierea structurilor metalice.

Pentru producția de acetilenă se utilizează generatoare specializate. Acetilena poate fi obținută prin combinarea apei cu carbură de calciu, care poate chiar să absoarbă umezeala din mediul atmosferic. Prin urmare, în conformitate cu cerințele de siguranță pentru acest compus chimic, sunt prevăzute condiții speciale de depozitare.

hidrogen

caracteristici:

- incolor;

- fără miros;

- se aplică agenților explozivi.

Când este combinat cu oxigen, aerul formează un gaz exploziv. Conform cerințelor de siguranță, buteliile cu hidrogen nu trebuie să fie sub presiune mai mare de 15 MPa.

Pentru producția de hidrogen sunt utilizați generatori specializați. De asemenea, hidrogenul este eliberat prin sinteza apei.

Cocs de gaz de cocserie

caracteristici:

- incolor;

- are un miros specific.

Acesta este un produs secundar care este extras în timpul extracției cocsului, care, la rândul său, este îndepărtat din cărbune. Acest gaz poate fi transportat cu ajutorul conductelor.

Gaz natural: metan, butan, propan

Tipuri destul de frecvente de gaze utilizate pentru o varietate de sudare. Nu există cerințe speciale în timpul transportului și depozitării. Extracția acestor tipuri de gaze pentru sudarea semiautomată se efectuează pe câmpurile lor.

Gaz de piroliză

Extras în timpul defalcării produselor petroliere. Acest gaz contribuie la formarea de coroziune a pieselor bucale ale pistolului, ceea ce duce la o cadere rapidă. Gazul de piroliză este curățat înainte de folosire. Această substanță este utilizată atât pentru sudarea structurilor metalice, cât și pentru tăierea acestora.

Ce gaz este potrivit pentru sudare?

Pentru sudarea cu amatori condiții de viață Este mai bine să alegeți dispozitive semi-automate care pot fi conectate la o rețea standard de 220 V, însă această condiție nu este singura condiție pentru selectarea corespunzătoare a echipamentului. Adesea utilizatorii sunt confuzi cu marcarea pe unelte: MAG, MIG. Ce înseamnă această abreviere?

- MAG este o mașină semi-automată pentru lucrul cu carbon.

- MIG - dispozitiv semiautomat pentru lucrul cu argon.

O combinație a acestor gaze sau utilizarea amestecurilor în care acestea sunt baza este, de asemenea, posibilă. Rezultatul final, calitate îmbinare sudată. MAG sau MIG implică utilizarea unui anumit tip de fir de umplere. Opțiunile semi-automate universale pot funcționa cu orice amestec de gaze.

Experții sudori recomandă folosirea unui amestec de dioxid de carbon / argon pentru sudură semi-automată, respectiv 20/80. Compoziția gazului într-o astfel de proporție facilitează foarte mult lucrările de sudură, permite obținerea unei suduri absolut netede și de înaltă calitate, iar sudarea rezultată nu necesită procesare suplimentară.

Pentru selectarea unui gaz semi-automat, în funcție de puterea echipamentului însuși, tipul de material sudat. De exemplu, argonul este utilizat în procesarea probelor din metale neferoase, azot pur - pentru sudarea pieselor din cupru.

Semiautomate de sudare cu gaz

Semănătoarea gazelor semi-automate a probelor de oțel, cupru, titan, aliajele lor este o procedură de îmbinare a produselor metalice individuale prin alimentarea gazului în zona de îmbinare a sârmei de umplutură, care protejează materialele topite de efectele adverse ale aerului.

Avantaje ale sudării cu gaz

- Pentru realizarea îmbinărilor sudate ale structurilor metalice cu utilizarea gazului nu este necesară achiziționarea de echipamente destul de scumpe.

- Atunci când se utilizează dioxid de carbon, sudarea poate fi efectuată pe orice parte a clădirilor și structurilor. În același timp, consumul suplimentar de energie este exclus.

- În timpul perioadei de sudare, există posibilitatea schimbării puterii flacării. Aceasta oferă posibilitatea de a suda diferite tipuri de mostre, de exemplu, titan cu cupru, plumb cu alamă, alte metale cu puncte de topire diferite.

- Această metodă de sudură se poate conecta nu numai structuri metalice, dar și pentru a le produce întărirea, tăierea.

- Cusăturile sudate ale unui dispozitiv semiautomat în gaz sunt mult mai puternice decât prin sudarea cu arc electric.

Este sudarea semiautomatică a fontei, a cuprului, a alamelor, a semifabricatelor de plumb care se realizează mult mai rapid și mai calitativ.

Caracteristicile lucrării

- Dacă este corect să setați alimentarea mașinii semiautomate, selectați firul optim, viteza de alimentare cu sârmă, consumul de dioxid de carbon, apoi îmbinările sudate vor fi de cea mai bună calitate.

- Suprafețele supuse la sudare se încălzesc și se răcesc destul de încet. Atunci când se conectează cuprul, oțelul, titanul, temperatura flacării este reglabilă. Temperatura maximă a unei flăcări în poziția ei verticală, schimbarea corespunzătoare a unghiului de înclinare va scădea.

- Atunci când se efectuează sudarea semiautomată de gaze în dioxid de carbon, este prevăzută utilizarea a două opțiuni de echipament. În primul caz, unitățile de sudură lucrează cu argon, cu alte gaze inerte. În al doilea caz, mașinile semiautomate lucrează cu dioxid de carbon.

- Utilizarea unui cilindru de gaz sub presiune mare face foarte dificilă efectuarea lucrărilor de caroserie, conducte de sudură în zone deschise. Dar, pentru munca staționară, această tehnică este considerată cea mai eficientă.

- La sudarea cu gaz este folosit sârmă, care are în compoziția sa silicon, mangan. Consumul său este strict controlat, iar alimentarea zonei sudate este realizată împreună cu gazul, care protejează firul și metalele care sunt conectate la efectele negative ale aerului. Standardele definesc tipurile de sârme recomandate pentru utilizarea cu echipamente specifice de sudare.

Avantajele sudurii semi-automate cu dioxid de carbon pentru repararea automobilelor

- Tehnologia de sudare a dioxidului de carbon este ușor digerată, dacă este necesar, poate fi studiată rapid.

- Zona limitată a efectelor termice oferă posibilitatea de a conecta produse metalice subțiri.

- Dioxidul de carbon este cel mai accesibil din toate tipurile de gaze utilizate pentru sudare.

- viteza destul de ridicată de topire a firului de umplere, respectiv, productivitatea ridicată a muncii.

- Vopseaua pe produs arde o bandă îngustă. Acest lucru permite ca lucrările pregătitoare, de finisare să fie menținute la un nivel minim.

- Cusăturile sudate sunt de înaltă calitate pentru piese de diferite grosimi.

- Nu este nevoie să pre-aplicați mostrele sudate.

Rezultatul

Sudarea unui dispozitiv semiautomat cu gaz vă permite economisirea semnificativă a timpului de lucru, deoarece nu este nevoie să înlocuiți electrozii, să eliminați formările de zgură pe îmbinările sudate.

- Amestecuri de gaze de sudare

- Criterii de selecție

- Sursa și funcția curentului

- Reglare curentă și afișare digitală

Pentru sudare, este folosită o varietate de echipamente, dar astăzi a devenit populară. mașină automată de sudură, care are performanța necesară, calitatea muncii, confortul.

Dispozitivul semiautomat de sudare este dispozitivul electrotehnic destinat procesului de sudare cu ajutorul unui electrod.

Înainte de a cumpăra, trebuie să decideți cum să alegeți o mașină de sudura semi-automată. Este necesar să se ia în considerare numeroși parametri, să se decidă în ce mediu de gaz se va desfășura activitatea.

Amestecuri de gaze de sudare

Atunci când alegeți o mașină de sudură, este necesar să se țină seama de mediul gazos în care va fi efectuată lucrarea. De exemplu, pentru metoda de sudare MIG trebuie utilizat un gaz inert (argon), iar un gaz activ (carbon) este adecvat pentru MAG.

Toate tipurile de gaze utilizate pentru mașinile de sudat pot fi împărțite în două grupe mari:

- Compuși de gaz, care reacționează activ cu metalele. Acestea includ dioxid de carbon, azot, oxigen.

- Gaze inerte, de exemplu, heliu, argon.

Cea mai simplă opțiune este utilizarea dioxidului de carbon și va fi cea mai ieftină. Dar în acest caz, calitatea cusăturii suferă, nu poate fi numită complet rău, dar este necesară o curățare suplimentară după lucru, altfel cusatura va rugina. Pentru un semiautomat, se recomandă utilizarea unui amestec de două gaze - o compoziție care constă în 20% dioxid de carbon și 80% argon. Argintul pur este utilizat pentru metale neferoase și când este folosit electrodul tungsten Cel mai bine este să luați un amestec de argon 90% și hidrogen 10%.

Azotul pur ca mediu de protecție este utilizat pentru sudarea pieselor de bronz, alamă. Există modele care pot funcționa fără gaz, dar atunci este nevoie de utilizarea fluxului. Este important să determinați imediat în ce condiții trebuie să se desfășoare activitatea, dacă există cerințe pentru mediul gazos.

Înapoi la cuprins

Criterii de selecție

Pentru tipul semiautomat, este necesar să se acorde atenție diferiților parametri. Criteriile de selecție includ:

Un indicator important în alegerea unei mașini de sudat este valoarea de tensiune a rețelei electrice.

- capacitatea de încărcare a mediului de alimentare electrică;

- alegerea materialului de sudat, poate fi oțel inoxidabil, oțel cu conținut scăzut de carbon, aluminiu, metale neferoase;

- grosimea metalului prelucrat;

- cerințele privind calitatea sudării;

- calitate cusătură de sudură luând în considerare lungimea, lățimea, poziția în spațiu;

- intensitatea funcționării echipamentului.

alegere mașină de sudură, este necesar să se acorde atenție la tensiunea rețelei electrice. Este important să determinați cu precizie ce mașină poate fi folosită pentru muncă. De exemplu, pentru rețelele monofazate, sunt adecvate numai dispozitivele care pot funcționa cu rețele de la 220 V cu o sarcină de până la 16 A. Dacă dispozitivul este proiectat să funcționeze la o tensiune mai mică de 150 V, este dificil de utilizat un dispozitiv semiautomat, un invertor suplimentar sau un generator electric, deoarece un dispozitiv semiautomat nu va funcționa normal.

Înapoi la cuprins

Care ar trebui să fie curentul de sudură

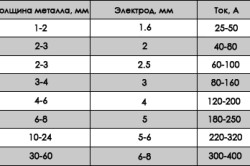

Atunci când alegeți o unitate, este important să luați în considerare curentul. Acest indicator determină la ce valori echipamentele să nu se supraîncălzească, cât de gros este metalul fiert. Atunci când este selectată o mașină de sudură semi-automată, trebuie luați în considerare anumiți indicatori. De exemplu, dacă metalul sudat are o grosime de până la 5 mm, este posibil să se ia echipamente cu un curent de 150-200 A. Este permis un diametru de 0,8-1 mm pentru sârmă. Dar cu o grosime mai mare a pieselor sudate, valoarea curentului nominal va crește la 250 A, firul pentru lucru este utilizat cu un diametru de 1,2-1,6 mm. În detaliu, alegerea dispozitivului de sudare în condiții de utilizare a dioxidului de carbon se va baza pe următoarele valori:

- Cu o grosime de metal de 0,8-1 mm, va fi nevoie de un diametru de 0,7-0,8 mm. Sudare de curent ar trebui să fie egală cu 50-80 A.

- Cu o grosime de metal de 1,5-2 mm, va fi necesar un diametru de 0,8-1,2 mm. Curentul de sudare trebuie să fie egal cu 90-200 A.

- Cu o grosime de metal de 3 mm, diametrul firului va fi de 1,2-1,4 mm, curentul de sudare - 200-380 A.

- Cu o grosime de metal de 4 mm, diametrul firului va fi de 1,2-1,6 mm, curentul de sudare - 200-350 A.

- Atunci când grosimea metalului este de 8 mm, este necesar să se utilizeze un diametru al firului de 1,2-2,5 mm. Curentul de sudare trebuie să fie de 300-450 A.

Unii experți recomandă o rezervă de 50 A. Acest lucru vă va permite să utilizați aparatul pentru metal cu o grosime mai mare, dacă este necesar. Pentru a alege o mașină de sudură semi-automată, trebuie să țineți cont de durata încărcării. Acest lucru este necesar pentru ca echipamentul să nu se supraîncălzească în timpul funcționării. Astfel de valori sunt întotdeauna specificate de producător, dar de obicei durata de încărcare este de 60%. Acest lucru este suficient pentru o muncă de calitate.

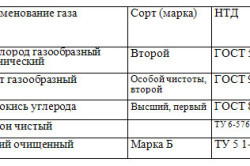

Semiautomatele de sudură necesită o analiză atentă a gazelor de protecție utilizate. Ca gaz de protecție în timpul sudării cu fuziune este utilizat gaze inerte (argon, heliu), gaze active (dioxid de carbon, azot, hidrogen etc.) și amestecurile lor de gaze inerte și active. Alegerea gazului de protecție este determinată de compoziția chimică a metalului care urmează să fie sudat, de cerințele impuse asupra proprietăților îmbinării sudate, a procesului economic și a altor factori.

amestec gaze inerte cu gaze active, se recomandă utilizarea pentru a crește stabilitatea arcului, pentru a crește adâncimea de penetrare și pentru a schimba forma sudării, pentru prelucrarea metalurgică a metalului topit și pentru a spori performanțele de sudare. Când sudarea într-un amestec de gaze crește tranziția metalului electrodului în cusătura.

Un amestec de argon cu 1-5% oxigen Se utilizează pentru sudarea electrozilor consumabile din oțeluri cu conținut scăzut de carbon și aliaje. Adăugarea de oxigen la argon scade curentul critic, previne apariția porilor, îmbunătățește forma cusăturii.

Un amestec de argon cu 10-25% dioxid de carbon utilizat la sudarea electrodului consumabil. Adăugarea dioxidului de carbon în timpul sudării oțelurilor de carbon permite evitarea formării porilor, ușoară creșterea stabilității arcului și a fiabilității protecției zonei de sudură în prezența curenților și îmbunătățește formarea unei suduri la sudarea tablelor subțiri.

Un amestec de argon cu dioxid de carbon (până la 20%) și cu cel mult 5% oxigen utilizat în sudarea cu consum electrod de carbon și oțeluri aliate. Aditivii de gaze active îmbunătățesc stabilitatea arcului, formarea cusăturilor și previne porozitatea.

Un amestec de dioxid de carbon cu oxigen (până la 20%) utilizat în sudarea consumabile electrod oțel carbon. Acest amestec are o capacitate mare de oxidare, asigură o penetrare profundă și o formă bună, protejează cusătura de porozitate.

Semiautomatele de sudare cu argon pur nu sunt adesea folosite pe oțeluri inoxidabile. Fără un gaz activ de protecție (oxigen sau CO2), arcul nu este stabil. Conductibilitatea termică și energia de ionizare a argonului sunt scăzute, iar încălzirea părții este insuficientă. Ca urmare, topirea devine foarte lentă, iar caracteristicile de transfer și debit de metal sunt scăzute. Acest lucru duce la cusături inegale și la o penetrare inadecvată. Pentru a depăși aceste efecte, gazele de protecție prin sudură trebuie să conțină ingrediente active cum ar fi oxigenul sau dioxidul de carbon. Acest lucru stabilizează arcul, îmbunătățește caracteristicile fluxului și crește încălzirea piesei.

Amestecul de argon-oxigen pentru gazele de protecție în sudarea aliajelor crom-nichel conține de la 1 la 3% oxigen. Acestea asigură stabilitatea arcului și scânteia scăzută în timpul funcționării. Cu toate acestea, în comparație cu gazele care conțin CO2, acest lucru provoacă un grad ridicat de oxidare, încălzire insuficientă și formarea de pori. Încălzirea poate fi realizată prin creșterea conținutului de oxigen, care va crește proporțional oxidabilitatea sudurii. Acest lucru crește zgura, astfel încât, înainte de gravarea sudurii, este necesar să-l curățați cu un ciocan sau o lustruire.

În acest sens, cele mai utilizate pe scară largă în sudarea semiautomatică a oțelurilor crom-nichel sunt amestecuri de gaze de protecție bazate pe argon cu un conținut de CO2 de aproximativ 2,5%. Ca rezultat al disocierii și al transformărilor moleculelor de CO2 pe arc, se obține o încălzire mai mare cu o scădere simultană a oxidării și o scădere a numărului de pori. Comparat cu amestecul Ar + O2, cusătura este mai largă, iar materialul se topește mai fiabil datorită încălzirii mai mari.

Amestecurile de protecție cu conținut de heliu suplimentar pot fi utilizate pentru a îmbunătăți caracteristicile fluxului și a crește viteza de sudură. Conținutul de heliu variază de obicei de la 20% la 50%. În comparație cu argonul, energia de ionizare și conductivitatea termică a heliului sunt mult mai mari, ceea ce creează o încălzire mai mare a piesei. Ca rezultat, topitura se incalzeste si devine mai lichida. Heliu, vă permite să încălziți materialul de bază. La îmbinarea suprafețelor care urmează a fi sudate, se va observa în mod clar că, cu o ușoară adâncire a cusăturii, cilindrul de suprafață devine mai larg. Amestecurile de gaz cu heliu îmbunătățesc calitatea sudării aliajelor de molibden foarte vâscoase ale aliajelor crom-nichel. Aceste oțeluri, în special în timpul sudării de înaltă tensiune, tind să formeze carbon la suprafață, care este îndepărtată cu mare dificultate. Atunci când se utilizează un gaz de protecție care conține heliu, cantitatea de funingine este redusă considerabil.

Sudarea prin utilizarea amestecului de protecție în butelii este folosită pe scară largă de către producătorii occidentali și interni. Este folosit atât pentru produsele de uz casnic mici, cât și pentru cele mai mari structuri metalice.

Pentru majoritatea sudare electrică astăzi necesită utilizarea amestecului de sudare, al cărui preț este doar puțin mai mare decât mediul tradițional de gaz de protecție. Cel mai bun este considerat amestecul de sudare în cilindri, pe bază de argon. Un astfel de amestec în cilindri constă din 80% argon și 20% dioxid de carbon.

Amestecul de gaze de sudură, pe care îl puteți cumpăra contactând-ne în orice moment, este utilizat pentru sudarea cu carbon oțeluri structurale, srednelegirovanny și oțeluri inoxidabile.

Noul amestec de sudare, care este vândut de compania noastră, asigură cea mai bună calitate a sudării și vitezei de lucru. Pentru a reduce costurile de sudare și a îmbunătăți performanțele acestora, se utilizează acest amestec de sudare. Acesta costă mult mai ieftin să-l cumpere decât să cheltuiască fonduri suplimentare pentru materiale și energie electrică.

Avantajele amestecului de sudare în cilindri, care se bazează pe argon, sunt evidente:

- - productivitatea sudurii pe unitatea de timp este mult mai mare, comparativ cu sudarea tradițională;

- - Pierderile de pulverizare a metalelor electrodului sunt reduse cu 80%;

- - cantitatea de aderență în zona de sudură este redusă, astfel încât complexitatea îndepărtării lor să scadă;

- - crește adâncimea de penetrare a cusăturii, ceea ce duce la o rezistență structurală mai mare;

- - crește stabilitatea procesului de sudare;

- - calitatea sudurii conduce la o scădere a porozității metalului și la o scădere a incluziunilor nemetalice;

- - îmbunătățirea condițiilor de muncă;

- - menținerea sănătății sudorului;

- - economii totale de costuri de cel puțin 15 - 20%.

Consumul de gaz de sudură reprezintă o parte nesemnificativă din totalul costurilor de sudură. În sudură semi-automată, costul gazului de protecție nu depășește 10 - 15%.

Compania noastră oferă un astfel de amestec de sudare pentru vânzare, achiziționarea căruia veți obține un tip mai perfect de gaz potrivit pentru lucrările dumneavoastră de sudură. Veți merge mai departe în sudură, chiar și lucrătorii cu calificări medii se vor descurca cu ușurință cu sarcina, iar începătorii vor învăța abilitățile mai repede.

Utilizarea amestecului de sudare protector în cilindri crește semnificativ viteza de sudură, fără a-și schimba tehnologia. Un efect similar este obținut prin îmbunătățirea fluidității, creșterea stabilității arcului și forțarea metalelor în bazinul de sudură. Calitatea sudurii și fiabilitatea acesteia sunt îmbunătățite și, în final, minimalizați riscul de arsare accidentală a pieselor cu pereți subțiri.

Amestecul de sudare și prețul pentru acesta pentru un cilindru sunt mai scumpe decât amestecurile obișnuite de dioxid de carbon. Cu toate acestea, costul total al sudării este semnificativ redus. În plus, când se utilizează un amestec de sudare certificat în cilindri, nivelul de pulverizare metalică scade, ceea ce asigură o calitate mai bună cusătură de sudură. În același timp, economia de cost a unității de sudură este de 15-25%. Datorită amestecului de sudură din cilindri, costurile de sudură sunt reduse și se asigură o rentabilitate ridicată a producției. Echipamente de sudură reduce cantitatea de fum și aerosoli sudați, păstrând sănătatea sudorului și lăsându-i să lucreze mai atent și mai mult.

Livrarea amestecului de sudură se realizează prin toate modurile de transport, respectând toate regulile pentru transportul mărfurilor periculoase care operează pe acest tip de transport. Amestecurile sudate sunt transportate în cilindri de oțel (GOST 949-73) în negru sau gri. Gazul este sub presiune de 150 kgf / cm2.

O gamă largă de amestecuri pe care vi le oferim vă permite să alegeți compoziția optimă a amestecului de sudură și să o cumpărați pentru cea mai bună calitate și performanță a muncii. Partenerii noștri se pot familiariza cu compoziția și comandă amestecurile de sudură din producție. În plus, toate produsele noastre au certificate de calitate, iar compania produce inspecții de alimentare cu combustibil și inspecție preventivă a cilindrilor. Combinatul de sudare la vânzare și expediere către client este însoțit de un certificat de calitate obligatoriu.

Consumatorul poate alege cea mai bună combinație de sudură pentru compania sa, să o cumpere la un preț rezonabil, asigurând cea mai înaltă calitate a lucrărilor de sudură.

Combinația dintre amestecul de sudură și preț este optimă, deoarece costul lucrărilor efectuate este redus cu 20%.

Deoarece gazele de protecție, dioxidul de carbon sau amestecurile de sudură sunt cele mai frecvente, ale căror alegere depinde în mare măsură de procesul de lucru. De asemenea, nu uita asta amestec de sudare sau dioxid de carbon pot fi utilizate pentru diferite tipuri de sudare și, în consecință, în acest sau în acest caz, eficiența și calitatea muncii vor fi diferite.

Foarte adesea, sudorii nu acordă suficientă atenție compoziției și calității gazului tehnic, în zadar, minimizând contribuția sa la procesul de sudare. Cu toate acestea, practicile arată că compoziția gazului afectează în cel mai direct mod profunzimea penetrării, porozitatea, fiabilitatea sudurii, emisia de fum și alți parametri la fel de importanți.

Pentru o cusătura sigură, utilizați compuși de calitate ai amestecului de sudură sau dioxidului de carbon.

Ce este mai bine - dioxid de carbon sau amestec de sudare?

Cilindru de CO2 pentru mașini sudate

Având în vedere că orice gaz pur tehnic are avantajele și dezavantajele sale, utilizarea lui amestecuri de sudare protectoare în proporțiile potrivite, adesea face ca sudarea să fie mai eficientă, crește productivitatea și permite suduri mai bune datorită următoarelor caracteristici:

- reducerea stropirii;

- creșterea ratei de topire a metalului;

- creșterea ductilității și densității cusăturii;

- reducerea fumului;

- creșterea stabilității arcului.

Mai multe informații pot fi găsite în articol: amestec de sudare în butelii - soluția optimă.

Înainte de a vă decide ce este cel mai bun - amestec de sudură sau dioxid de carbon, sudorii compara de obicei complexitatea muncii, calitatea necesară și fezabilitatea costurilor materiale și apoi alegeți.

Principalele tipuri de amestecuri de sudare cu gaz de protecție

— Argon și dioxid de carbon

O astfel de compoziție este cea mai eficientă în timpul sudării oțelului cu conținut redus de carbon. Adăugarea dioxidului de carbon face mai ușoară efectuarea transferului cu jet de electrod, cusăturile sunt mai de plastic, iar probabilitatea apariției porilor este minimă.

Argon și dioxid de carbon

— Argon și oxigen

Adăugarea la argon a unei cantități nesemnificative (aproximativ 5%) de oxigen face posibilă efectuarea sudurii în aliaj și oțel slab aliat, datorită porozității inferioare a suprafeței tratate.

Argon și oxigen

— Argon și hidrogen

Se utilizează pentru sudarea aliajelor de nichel și a oțelului inoxidabil autentic folosind metoda TIG. Acesta poate fi, de asemenea, utilizat ca gaz de formare.

Argon și hidrogen

— Argon și heliu

O astfel de compoziție permite sudarea de înaltă calitate a aliajelor ușoare, cupru și nichel, oțel nichel-crom și aluminiu folosind metodele MIG și TIG.

Argon și heliu

— Argon și gaze active

Datorită acestei combinații, se obțin economii duble. Se utilizează pentru sudarea manuală și automată MAG a oțelurilor slab aliate, aliate și aliate.

Argon și gaze active

— Gaz de protecție universal

Acesta este un argon de înaltă frecvență, care are o utilizare universală, dar este cel mai frecvent utilizat atunci când se lucrează cu aluminiul și metalele neferoase.

Gaz de protecție universal

Dacă doriți mai multe informații despre amestecurile de gaze, studiați această secțiune.

Metode de amestecare a gazelor

Există două modalități principale de obținere a unui amestec de gaz de protecție - la instalația de producție și direct la stația de lucru.

Metoda de producție implică utilizarea mixerelor speciale de gaz, prin care se amestecă două sau trei componente diferite. Pentru a obține proporțiile corecte, diametrele necesare în porturile de alimentare sunt selectate și mixerul este calibrat.

Aplicație Rotametru

Cea mai simplă metodă de amestecare, care poate fi efectuată direct la locul de muncă, este de a folosi un rotametru - un tub din sticlă în formă de conul cu un flotor plasat într-un cadru metalic. Principiul acestui element este de a echilibra flotorul de aluminiu sau oțel cu un curent de gaze de ieșire. Cu cât este mai mare flotorul, cu atât mai mare este cheltuiala.

Debitmetre Zonă variabile

Compoziția amestecului de sudare cu dioxid de carbon de argon sau dioxid de carbon cu oxigen este reglată prin intermediul cutiilor de viteze sticle de gaz. Prin monitorizarea citirilor pe rotametru și reglarea debitului, acestea ating proporția necesară a componentelor utilizate. Cu toate acestea, această metodă, de regulă, nu permite obținerea unei acuratețe maximă și a unei calități superioare a cusăturii. Prin urmare, pentru lucrări de sudare exacte este mai bine să contactați producătorul.

Protecție calitativă amestecuri de gaze pot fi comandate în compania Promtehgaz. Printre produsele principale sunt prezente:

- Mikspro 3212 (compoziție multicomponentă)

- N-MIX H5 (argon + hidrogen)

- MIXAL 50 (argon + heliu)

și alte formulări care pot fi găsite pe site.