Gaz mixt pentru sudare așa cum se procedează. Amestec de gaz pentru sudare

Amestecuri de gaze pe bază de argon și dioxid de carbon.

Pentru calitate înaltă electro sudare în mediu de gaze de protecție, compania "Cryogenservice" oferă o gamă largă de amestecuri de sudare pe baza de argon, precum și cilindrii de umplere cu amestecuri de sudură de orice volum!

INFORMAȚII UTILE:

Este posibil să se reducă costul sudurii și să se îmbunătățească în același timp calitatea acesteia?

DA! DA și DA din nou!

Tehnologia de sudare într-un mediu de protecție care utilizează amestecuri de gaze de sudură îmbunătățește semnificativ calitatea muncii și eficiența lucrărilor de sudură. Utilizarea amestecurilor de gaz pe bază de argon a devenit un nou nivel în îmbunătățirea proceselor de sudare!

Avantajele utilizării amestecurilor de sudare pe bază de argon asupra dioxidului de carbon:

Creșterea cantității de metal depus pe unitatea de timp, precum și reducerea pierderii metalului electrodului pentru pulverizare.

Reducerea cantității de stropire (pulverizare) în zonă îmbinare sudată și ca o consecință, reducerea cu până la 95% a intensității forței de muncă pentru îndepărtarea acestora. Măriți densitatea și ductilitatea metalului de sudură. Creșteți rezistența îmbinării sudate. Procesul de sudare este stabil chiar și cu o alimentare neuniformă. cablu de sudură, precum și prezența urmelor de grăsime și rugină tehnologică pe suprafața sa. Condițiile de muncă igienice la locul de muncă ale sudorului sunt îmbunătățite prin reducerea semnificativă a cantității de fum și fum de sudură.

Cea mai buna calitate:

Reduce cantitatea de incluziuni de oxid și zdrobește cerealele, îmbunătățind microstructura metalului. Creste adancimea penetrarii cusaturii, cresc densitatea acesteia, ceea ce in cele din urma duce la cresterea rezistentei structurilor sudate.

Rezistență ridicată la oboseală, cel mai bun aspect al produselor - argumente grele în favoarea amestecurilor de sudură în timpul sudării.

Performanță superioară:

Viteza de sudare în comparație cu cea tradițională (într-un mediu de protecție a CO2) este dublată. Aceasta se datorează tensiunii superficiale superficiale a metalului topit, rezultând o reducere de 70% -80% a stropirii și stropirii metalului electrodului. Cantitatea nesemnificativă de stropi și zgură de suprafață, în multe cazuri, exclude lucrul la curățarea elementelor sudate.

Economii:

Reduce consumul de energie și firul de sudură cu 10-15%. Vă permite să reduceți în mod semnificativ costul lucrărilor asociate cu curățarea și pregătirea sudurilor înainte de vopsire sau galvanizare. Crește durata de viață a duzei de sudură, a măștilor de sticlă și a îmbrăcăminții, astfel încât costul înlocuirii acestora este redus.

Cele mai bune condiții de lucru:

În mod semnificativ mai puțină cantitate de fum, aerosoli de sudură și gaze nocive păstrează sănătatea sudorului și îi permit să lucreze cu mare atenție pentru o lungă perioadă de timp. Riscul bolii profesionale a sudorilor - silicoza plămânilor este redusă.

Este timpul să se utilizeze tehnologii avansate și noi produse care să permită producătorilor să asigure o calitate ridicată a muncii și a eficienței producției, să îmbunătățească și să asigure condițiile de lucru ale lucrătorilor lor.

Compania "Cryogenservice" furnizează amestecuri de gaze de sudură, cilindri de umplere și livrări prompte de transport specializat.

Tabel comparativ pentru selectarea compoziției amestecului de sudură

| Denumirea și denumirea amestecului de gaze | Metoda de compunere și de livrare | Domeniul de aplicare în sudură |

|---|---|---|

| Amestec gaz TU 2114-001-87144354-2012 Ar / 2CO2 | 98% Ar + 2% CO2Ar - cel mai înalt grad de gaz de argon (99,993%); CO2 - dioxid de carbon cel mai bun gaz (99,8%). în monoblocuri BMKB - sub presiune de 200 kgf / cm2. Cilindrii sunt vopsite în negru și au o inscripție albă "amestec de Ar - CO2 |

semiautomat: - oțeluri inoxidabile; - produse cu pereți subțiri (grosime mai mică de 1 mm) față de cele obișnuite oțeluri structurale; - sudarea-brazare pe un dispozitiv semiautomat de piese galvanizate și conexiuni cupru-fier. |

| Amestec gaz TU 2114-001-87144354-2012 Ar / 10CO2 | 90% Ar + 10% CO2Ar - cel mai înalt nivel de gaz de argon (99,993%); CO2 - dioxid de carbon cel mai bun gaz (99,8%). în monoblocuri BMKB - sub presiune de 200 kgf / cm2. | - sudarea semi-automata a otelurilor structurale aliate slab aliate si moderat aliate; - toate tipurile de sudare de mare viteză; - sudura cu impuls; - este posibil să lucrați atât în modul de transfer atomizat, cât și în modul jet. |

| Amestec de gaze TU 2114-001-87144354-2012 Ar / 18CO2 |

82% Ar + 18% CO2Ar - cel mai înalt grad de gaz de argon (99,993%), dioxid de carbon de cea mai bună calitate (99,8%). în monoblocuri BMKB - sub presiune de 200 kgf / cm2. Cilindrii sunt vopsite în negru și au o inscripție albă "amestec Ar-CO2" |

Cel mai versatil amestec de gaze pentru sudarea semiautomatică a oțelurilor din oțel carbon, potrivit pentru aproape toate tipurile de materiale și tipuri de îmbinări. |

| Amestec gaz TU 2114-001-87144354-2012 Ar / 20CO2 Certificat de NAKS № АЦСМ-12-01610 |

80% Ar + 20% CO2Ar - cel mai înalt grad de gaz de argon (99,993%); CO2 - dioxid de carbon cel mai înalt nivel de gaz (99,8%). în monoblocuri BMKB - sub presiune de 200 kgf / cm2. Cilindrii sunt vopsite în negru și au o inscripție albă "Ar-CO2 blend". |

- sudarea și suprafețele semi-automate ale oțelurilor structurale convenționale; - sudarea semi-automată a oțelului inoxidabil cu sârmă cu flux; - capacitatea de a efectua cusături verticale cu stropire minimă |

| Amestec de gaze TU 2114-001-87144354-2012 Ar / 25CO2 |

75% Ar + 25% CO2Ar - cel mai înalt grad de gaz de argon (99,993%); CO2 - dioxid de carbon cel mai înalt nivel de gaz (99,8%). în monoblocuri BMKB - sub presiune de 200 kgf / cm2. Cilindrii sunt vopsite în negru și au o inscripție albă "Ar-CO2 blend". | - sudura si suprafata semi-automata a otelurilor structurale conventionale - sudarea conductelor pe masini automate si roboti - asigura o penetrare maxima cu un minim de spatter - functionarea in toate pozitiile |

top

Compania "Cryogenservice" realizează furnizarea de gaze tehnice (azot, argon, acetilenă, amestecuri de gaze, heliu de gradul "A" și heliu de marcă "B"), oxigen tehnic, propan și dioxid de carbon. În plus față de consumabile gaze tehnicecompanie specializată în tranzacționare sticle de gazprodus în conformitate cu GOST 949-73 și GOST 15860-84 (pentru propan). Printre serviciile suplimentare ale companiei, se pot evidenția serviciile de reparare, închiriere, cumpărare și reexaminare (certificare) a buteliilor de gaz.

- Amestecuri de gaze de sudare

- Criterii de selecție

- Sursa și funcția curentului

- Reglare curentă și afișare digitală

Pentru sudare, se utilizează o varietate de echipamente, însă un semiautomat de sudură a devenit popular astăzi, care are performanța necesară, calitatea muncii și confortul.

Dispozitivul semiautomat de sudare este dispozitivul electrotehnic destinat procesului de sudare cu ajutorul unui electrod.

Înainte de a cumpăra, trebuie să decideți cum să alegeți o mașină de sudura semi-automată. Este necesar să se ia în considerare numeroși parametri, să se decidă în ce mediu de gaz se va desfășura activitatea.

Amestecuri de gaze de sudare

Atunci când alegeți o mașină de sudură, este necesar să se țină seama de mediul gazos în care va fi efectuată lucrarea. De exemplu, pentru metoda de sudare MIG trebuie utilizat un gaz inert (argon), iar un gaz activ (carbon) este adecvat pentru MAG.

Toate tipurile de gaze utilizate pentru mașinile de sudat pot fi împărțite în două grupe mari:

- Compuși de gaz, care reacționează activ cu metalele. Acestea includ dioxid de carbon, azot, oxigen.

- Gaze inerte, de exemplu, heliu, argon.

Cea mai simplă opțiune este utilizarea dioxidului de carbon și va fi cea mai ieftină. Dar în acest caz, calitatea cusăturii suferă, nu poate fi numită complet rău, dar este necesară o curățare suplimentară după lucru, altfel cusatura va rugina. Pentru un semiautomat, se recomandă utilizarea unui amestec de două gaze - o compoziție care constă în 20% dioxid de carbon și 80% argon. Argintul pur este utilizat pentru metale neferoase, iar atunci când se utilizează un electrod de tungsten este cel mai bine să se ia un amestec de argon 90% și hidrogen 10%.

Azotul pur ca mediu de protecție este utilizat pentru sudarea pieselor de bronz, alamă. Există modele care pot funcționa fără gaz, dar atunci este nevoie de utilizarea fluxului. Este important să determinați imediat în ce condiții trebuie să se desfășoare activitatea, dacă există cerințe pentru mediul gazos.

Înapoi la cuprins

Criterii de selecție

Pentru tipul semiautomat, este necesar să se acorde atenție diferiților parametri. Criteriile de selecție includ:

Un indicator important în alegerea unei mașini de sudat este valoarea de tensiune a rețelei electrice.

- capacitatea de încărcare a mediului de alimentare electrică;

- alegerea materialului de sudat, poate fi oțel inoxidabil, oțel cu conținut scăzut de carbon, aluminiu, metale neferoase;

- grosimea metalului prelucrat;

- cerințele privind calitatea sudării;

- calitate cusătură de sudură luând în considerare lungimea, lățimea, poziția în spațiu;

- intensitatea funcționării echipamentului.

alegere mașină de sudură, este necesar să se acorde atenție la tensiunea rețelei electrice. Este important să determinați cu precizie ce mașină poate fi folosită pentru muncă. De exemplu, pentru rețelele monofazate, sunt adecvate numai dispozitivele care pot funcționa cu rețele de la 220 V cu o sarcină de până la 16 A. Dacă dispozitivul este proiectat să funcționeze la o tensiune mai mică de 150 V, este dificil de utilizat un dispozitiv semiautomat, un invertor suplimentar sau un generator electric, deoarece un dispozitiv semiautomat nu va funcționa normal.

Înapoi la cuprins

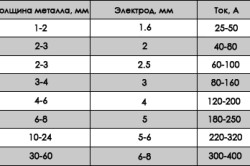

Care ar trebui să fie curentul de sudură

Atunci când alegeți o unitate, este important să luați în considerare curentul. Acest indicator determină la ce valori echipamentele să nu se supraîncălzească, cât de gros este metalul fiert. Atunci când este selectată o mașină de sudură semi-automată, trebuie luați în considerare anumiți indicatori. De exemplu, dacă metalul sudat are o grosime de până la 5 mm, este posibil să se ia echipamente cu un curent de 150-200 A. Este permis un diametru de 0,8-1 mm pentru sârmă. Dar cu o grosime mai mare a pieselor sudate, valoarea curentului nominal va crește la 250 A, firul pentru lucru este utilizat cu un diametru de 1,2-1,6 mm. În detaliu, alegerea dispozitivului de sudare în condiții de utilizare a dioxidului de carbon se va baza pe următoarele valori:

- Cu o grosime de metal de 0,8-1 mm, va fi nevoie de un diametru de 0,7-0,8 mm. Sudare de curent ar trebui să fie egală cu 50-80 A.

- Cu o grosime de metal de 1,5-2 mm, va fi necesar un diametru de 0,8-1,2 mm. Curentul de sudare trebuie să fie egal cu 90-200 A.

- Cu o grosime de metal de 3 mm, diametrul firului va fi de 1,2-1,4 mm, curentul de sudare - 200-380 A.

- Cu o grosime de metal de 4 mm, diametrul firului va fi de 1,2-1,6 mm, curentul de sudare - 200-350 A.

- Cu o grosime de metal de 8 mm, este necesar să folosiți un diametru al firului de 1,2-2,5 mm. Curentul de sudare trebuie să fie de 300-450 A.

Unii experți recomandă o rezervă de 50 A. Acest lucru vă va permite să utilizați aparatul pentru metal cu o grosime mai mare, dacă este necesar. Pentru a alege o mașină de sudură semi-automată, trebuie să țineți cont de durata încărcării. Acest lucru este necesar pentru ca echipamentul să nu se supraîncălzească în timpul funcționării. Astfel de valori sunt întotdeauna specificate de producător, dar de obicei durata de încărcare este de 60%. Acest lucru este suficient pentru o muncă de calitate.

Dispozitivul semiautomat utilizează un arc electric pentru topirea metalului și a materialului de umplutură. Dar spre deosebire de standard sudare cu arc electriccare are loc cu ajutorul unor electrozi înveliți, se utilizează sârmă care nu are acoperire protectoare. Protecția este asigurată de amestecurile de gaze pentru sudare. În timpul sudării, baia de metal topit este protejată de un gaz sau un amestec de ardere, formând un scut sigur de penetrarea oxigenului și a hidrogenului din aer. De asemenea, amestecul de gaze pentru sudarea semi-automată contribuie la distrugerea oxizilor și a altor factori negativi. Ca urmare, se obține un rezultat mai fiabil decât în cazul sudării obișnuite, însă acest lucru necesită multă forță de muncă.

sfera de aplicare

Amestecurile de gaze de sudură pot fi utilizate în aproape toate locurile unde se lucrează cu un compus metalic. Sunt concepute pentru sudarea cu mare responsabilitate. Costul creării unei cusături prin utilizarea gazului este mult mai mult decât fără ea, astfel încât această metodă este utilizată în cazurile în care aveți nevoie de o garanție sporită a fiabilității conexiunii. Structurile metalice de pe șantierele de construcții, în special părțile care le poartă, sunt întotdeauna conectate folosind amestecuri de gaze.

Țevile din sfera privată sau din fabricile industriale sunt conectate prin dispozitive semiautomatice, deoarece aici trebuie să obțineți etanșeitate. Acest lucru elimină prezența microfracturilor, a porilor, a cavităților și a altor defecte care afectează rezistența. Pentru fiecare tip de compus metalic, în funcție de compoziție, sunt selectate gazele protectoare și combinația lor.

Reparațiile și gospodăria pot oferi, de asemenea, utilizarea acestor substanțe, deoarece printre ele există opțiuni relativ ieftine și foarte fiabile. Lărgimea utilizării este asigurată de o varietate de combinații de componente în amestecuri și de capacitatea de a le utiliza pentru o mare varietate de cazuri.

avantaje

Fiecare amestec de gaze pentru sudura semi-automată este unic, dar, în general, toate au un șir de avantaje și acest lucru merită o utilizare atât de largă în zona de sudare. Principalele avantaje includ:

- Oferă cusături de înaltă calitate;

- Crește performanța de sudură;

- Creste eficienta muncii;

- Reduce cantitatea de stropi de metal topit din bazinul de sudare;

- Oferă arderea stabilă a arcului;

- Cusăturile devin mai dens și plastic în același timp;

- Creste rata de topire a metalului;

- Reduce nivelurile de fum.

deficiențe

- Amestecurile de gaze de sudură sunt inflamabile și depozitarea incorectă a cilindrilor poate provoca o explozie;

- Unele amestecuri dăunează sănătății umane, duc la sufocare sau la apariția bolilor profesionale;

- Nu este întotdeauna posibil să obțineți unul sau altul sau să faceți singur.

Tipuri de amestecuri de gaze

Există mai multe tipuri principale de amestecuri care sunt utilizate în sudare moderna. Amestecul de gaze cu argon și dioxid de carbon este unul dintre cele mai comune și populare tipuri de muncă responsabilă. Cel mai adesea se utilizează la îmbinarea oțelurilor cu un nivel scăzut de dopaj. Dioxidul de carbon facilitează tranziția jetului. Utilizarea unui astfel de amestec face cusăturile din plastic și, de asemenea, reduce probabilitatea de formare a porilor în ele.

Argonul cu oxigen dă, de asemenea, o structură mai densă a compusului, deoarece porii practic nu se formează aici. Raportul dintre gazele din amestec poate fi diferit, dar adesea nivelul de argon ajunge la aproximativ 95%.

Argonul cu hidrogen este utilizat pentru oțelurile de înaltă calitate, inclusiv inox, nichel și aliajele lor. Această combinație este utilizată în practică nu doar ca, ci și ca turnare.

Argonul cu heliu este proiectat pentru a lucra cu metale neferoase și aliajele lor. Principalele metale pentru acest amestec sunt aluminiul, cuprul, nichelul și diferite aliaje de nichel-crom.

Argonul cu gaze active este considerat un amestec universal pentru lucrul cu o gamă largă de oțeluri. Acestea pot fi soiuri de nivel scăzut, mediu și ridicat de dopaj. Cu proprietățile sale, această combinație are un cost relativ scăzut pentru industria sa.

Principiul de sudare a amestecurilor de gaze semiautomate

Amestecurile de sudare a argonului și a dioxidului de carbon, precum și alte tipuri au propriile caracteristici de utilizare. Principiul de aplicare se bazează pe asigurarea nivelului maxim de protecție, dar pentru a nu deteriora metalul în timpul sudării. Mai întâi, arzătorul este aprins, cu ajutorul căruia este furnizat un jet de gaz la joncțiune. Acesta poate fi utilizat pentru a preîncălzi site-ul dacă este necesar de către tehnologie.

Apoi arcul este aprins cu un electrod non-topping. Dispozitive automate semiautomate de sudura utilizați frecvent electrozii de tungsten. Simultan cu aprinderea arcului, alimentarea cu sârmă este protejată de un curent de amestec de gaze arse. Pentru sudarea de înaltă calitate, este necesar să se calculeze corect cantitatea de gaz și viteza firului. Pentru aceasta există moduri care sunt selectate individual pentru fiecare tip de conexiune.

Temperatura de ardere a amestecului nu trebuie să topească metalul și, astfel încât la o distanță scurtă de arzător cu materialul aditiv din baie să nu fie necesară deconectarea acestuia. După finalizarea cusăturii, dacă este necesară o răcire treptată, se poate încălzi cu același combustibil de la arzătorul de lucru. În timpul lucrului este necesară utilizarea echipamentului individual de protecție.

concluzie

Compozițiile cu gaz multi-component sunt foarte frecvente în acest domeniu, deoarece acestea ajută la obținerea proprietăților unice prin combinarea mai multor elemente. În plus față de opțiunile standard, puteți încerca să faceți propria combinație dorită. Există mai multe moduri de a pregăti un amestec de gaze pentru a vă suda. În orice caz, ar trebui să se pună în primul rând în considerare reglementările de securitate pentru lucrul cu echipamentele de gaze și semiautomate, deoarece există încă un pericol de electrocutare.

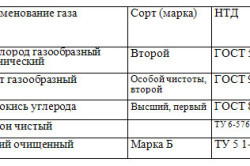

Semiautomatele de sudură necesită o analiză atentă a gazelor de protecție utilizate. Se utilizează gaze inerte (argon, heliu), gaze active (dioxid de carbon, azot, hidrogen etc.) și amestecuri de gaze inerte și active ca gaze de protecție în timpul sudării prin fuziune. Alegerea gazului de protecție este determinată de compoziția chimică a metalului care urmează să fie sudat, de cerințele impuse asupra proprietăților îmbinării sudate, a procesului economic și a altor factori.

amestec gaze inerte cu gaze active, se recomandă utilizarea pentru a crește stabilitatea arcului, pentru a crește adâncimea de penetrare și pentru a schimba forma sudării, pentru prelucrarea metalurgică a metalului topit și pentru a spori performanțele de sudare. Când sudarea într-un amestec de gaze crește tranziția metalului electrodului în cusătura.

Un amestec de argon cu 1-5% oxigen Se utilizează pentru sudarea electrozilor consumabile din oțeluri cu conținut scăzut de carbon și aliaje. Adăugarea de oxigen la argon scade curentul critic, previne apariția porilor, îmbunătățește forma cusăturii.

Un amestec de argon cu 10-25% dioxid de carbon utilizat la sudarea electrodului consumabil. Adăugarea dioxidului de carbon în timpul sudării oțelurilor de carbon permite evitarea formării porilor, ușoară creșterea stabilității arcului și a fiabilității protecției zonei de sudură în prezența curenților și îmbunătățește formarea unei suduri la sudarea tablelor subțiri.

Un amestec de argon cu dioxid de carbon (până la 20%) și cu cel mult 5% oxigen utilizat în sudarea cu consum electrod de carbon și oțeluri aliate. Aditivii de gaze active îmbunătățesc stabilitatea arcului, formarea cusăturilor și previne porozitatea.

Un amestec de dioxid de carbon cu oxigen (până la 20%) utilizat în sudarea consumabile electrod oțel carbon. Acest amestec are o capacitate mare de oxidare, asigură o penetrare profundă și o formă bună, protejează cusătura de porozitate.

Semiautomatele de sudare cu argon pur nu sunt adesea folosite pe oțeluri inoxidabile. Fără un gaz activ de protecție (oxigen sau CO2), arcul nu este stabil. Conductibilitatea termică și energia de ionizare a argonului sunt scăzute, iar încălzirea părții este insuficientă. Ca urmare, topirea devine foarte lentă, iar caracteristicile de transfer și debit de metal sunt scăzute. Acest lucru duce la cusături inegale și la o penetrare inadecvată. Pentru a depăși aceste efecte, gazele de protecție prin sudură trebuie să conțină ingrediente active cum ar fi oxigenul sau dioxidul de carbon. Acest lucru stabilizează arcul, îmbunătățește caracteristicile fluxului și crește încălzirea piesei.

Amestecul de argon-oxigen pentru gazele de protecție în sudarea aliajelor crom-nichel conține de la 1 la 3% oxigen. Acestea asigură stabilitatea arcului și scânteia scăzută în timpul funcționării. Cu toate acestea, în comparație cu gazele care conțin CO2, acest lucru provoacă un grad ridicat de oxidare, încălzire insuficientă și formarea de pori. Încălzirea poate fi realizată prin creșterea conținutului de oxigen, care va crește proporțional oxidabilitatea sudurii. Acest lucru crește zgura, astfel încât, înainte de gravarea sudurii, este necesar să-l curățați cu un ciocan sau o lustruire.

În acest sens, cele mai utilizate pe scară largă în sudarea semiautomatică a oțelurilor crom-nichel sunt amestecuri de gaze de protecție bazate pe argon cu un conținut de CO2 de aproximativ 2,5%. Ca rezultat al disocierii și al transformărilor moleculelor de CO2 pe arc, se obține o încălzire mai mare cu o scădere simultană a oxidării și o scădere a numărului de pori. Comparat cu amestecul Ar + O2, cusătura este mai largă, iar materialul se topește mai fiabil datorită încălzirii mai mari.

Amestecurile de protecție cu conținut de heliu suplimentar pot fi utilizate pentru a îmbunătăți caracteristicile fluxului și a crește viteza de sudură. Conținutul de heliu variază de obicei de la 20% la 50%. În comparație cu argonul, energia de ionizare și conductivitatea termică a heliului sunt mult mai mari, ceea ce creează o încălzire mai mare a piesei. Ca rezultat, topitura se incalzeste si devine mai lichida. Heliu, vă permite să încălziți materialul de bază. La îmbinarea suprafețelor care urmează a fi sudate, se va observa în mod clar că, cu o ușoară adâncire a cusăturii, cilindrul de suprafață devine mai larg. Amestecurile de gaz cu heliu îmbunătățesc calitatea sudării aliajelor de molibden foarte vâscoase ale aliajelor crom-nichel. Aceste oțeluri, în special în timpul sudării de înaltă tensiune, tind să formeze carbon la suprafață, care este îndepărtată cu mare dificultate. Atunci când se utilizează un gaz de protecție care conține heliu, cantitatea de funingine este redusă considerabil.

Cum se face o sudură din oțel inoxidabil cu un dispozitiv semiautomat în dioxid de carbon?

- Sursă de curent ();

- sarma de sudare;

- gaz de protecție.

Sârmă de sudură trebuie să fie identică cu metalul sudat. În cazul nostru, alegeți un oțel inoxidabil pentru semiautomat.

Sârmă de sudură din oțel inoxidabil pentru semiautomat

În piață există un sârmă de producători ruși și străini, care este împărțit în pulbere și secțiunea solidă. Diametrul este cuprins între 0,13 și 6,0 mm. La domiciliu, se folosesc diametre de 0,6 și 0,8 mm și peste 1,0 mm în producție.

- Sârmă solidă este utilizată pentru conexiuni în gaz de protecție și în medii de flux submerse. Această metodă elimină intrarea aerului în zona de sudură, îmbunătățind astfel calitatea sudurii.

- Fire din sârmă inoxidabilă (auto-ecranată) este un tub cu pereți subțiri, umplut cu flux și gaz. Amestecul de componente vă permite să sudați produse fără gaze de protecție (dioxid de carbon și argon).

Sârmă pentru sudare din oțel inoxidabil semi-automat, produsă cu tratament termic sau trase la rece. Și este împărțit în oxidat (T) și lumină (alb, TS).

Sarma anti-coroziune este emisă cu 2 clase de precizie:

- precizie mare (P);

- precizie normală.

Sârmă cu precizie ridicată este utilizată pentru a îmbunătăți calitatea cusăturii.

Compoziția chimică a oțelurilor inoxidabile este împărțită în diferite grade și sârmă are, de asemenea, marcaje diferite. Tabelul (de mai jos) va introduce brandurile, diametrul și greutatea firelor inoxidabile:

Costul sârmei inoxidabile pentru semiautomat

Prețul variază în funcție de producător și regiunea de reședință a cumpărătorului.

Valori medii:

- ER 308 LSI 0,8 mm 1 kg - 825 ruble;

- ER 308 LSI 0,8 mm 5 kg - 4237 fre.

video:

Selectarea gazelor

Gatiti semiautomate fara gaz - nu puteti, cu exceptia cazului in care folositi fire pulbere. Sudarea oțelului inoxidabil semi-automat poate fi efectuată într-un mediu de dioxid de carbon sau un amestec de dioxid de carbon și.

Dioxidul de carbon este un gaz accesibil și ieftin pentru îmbinarea oțelurilor inoxidabile. Atunci când se utilizează curat, sudorul se confruntă cu o presiune excesivă de metal și o cusătură de sudură grenat.

Este mai convenabil să se utilizeze un amestec de argon și dioxid de carbon, procentul de 98/2 (Ar-98%, CO2-2%). Compoziția sudorilor experimentați a amestecului variază în funcție de marca oțelului inoxidabil și de preferințele acestuia.

Procentul de dioxid de carbon și argon poate fi ajustat utilizând două cilindri separate. Ieșirile de la două cutii de viteze trebuie să fie conectate folosind o tee luată de la un ștergător de mașină de producție internă. Detalii despre acest design în videoclip:

Tot ce ați lăsat este selectat gazul de protecție și firul conectat la dispozitiv. Fiți conștient: vârful conductor trebuie să aibă același diametru ca firul.

Cumpărați sfaturi cu o marjă, în timpul procesului de ardere, iar aparatul se găsește mai rău.

video: cum să configurați un semi-automat pentru a lucra (pentru începători).

Cum să sudați oțel inoxidabil în dioxid de carbon

Pentru a curăța suprafața de lucru a produsului, atunci când îmbinați metalul cu o grosime de 4 mm sau mai mult, realizați muchii (caneluri pentru fuziune metalică). In, spune despre marcarea otelurilor inoxidabile si pregatirea suprafetelor.

După ștanțare, îmbinați piesele cu forceps, lăsând un spațiu între produse (cel puțin 1,5 mm).

Decalajul trebuie să fie de-a lungul întregii lungimi a piesei de prelucrat, aceasta va permite ca metalul să fiarbă pe întreaga grosime. Conectați masa și setați-vă setările pe semiautomat, în funcție de designul dispozitivului dvs. și de grosimea metalului.

Semiautomatul simplu de pe panoul frontal are 2 reglaje:

- tensiune de sudare;

- viteza de alimentare a sârmei.

Modelele avansate au un buton de reglare a inductanței. De asemenea, viteza de alimentare a sârmei din diametru poate fi reglată printr-un comutator.

Setarea inductanței modifică rigiditatea arcului, adâncimea de penetrare și forma rolei:

- Cu o mică inductanță: arcul este rece - obținem o rolă subțire cu penetrare profundă;

- Cu o inductivitate mare: arcul este fierbinte - un cilindru larg cu o pătrundere superficială.

Ținând un arzător cu o pantă de 20-60 de grade (distanța de la duza la piscina de sudură este de 10-20 mm), completați racordul de oțel inoxidabil cu cârlige scurte. Trageți trăgaciul - eliberat, presat și eliberat, astfel încât să înceapă încet și umplerea marginilor tăiate ale metalului. Puteți găti ca un colț în spate (pentru tine) și unghi înainte (de la tine).

Tabelele de mai jos vă vor ajuta să decideți asupra setărilor semi-automate:

Când se suprapun sudarea, nu este necesar să se tundă ștanțarea, ci doar curățați suprafața, puneți piesele unul pe celălalt și faceți conexiunea.

În procesul de sudare, înainte de noua mușcătura de cusătură de pe bilele de sudură de la vârful firului.