Taierea sudurilor. Care sunt sudurile?

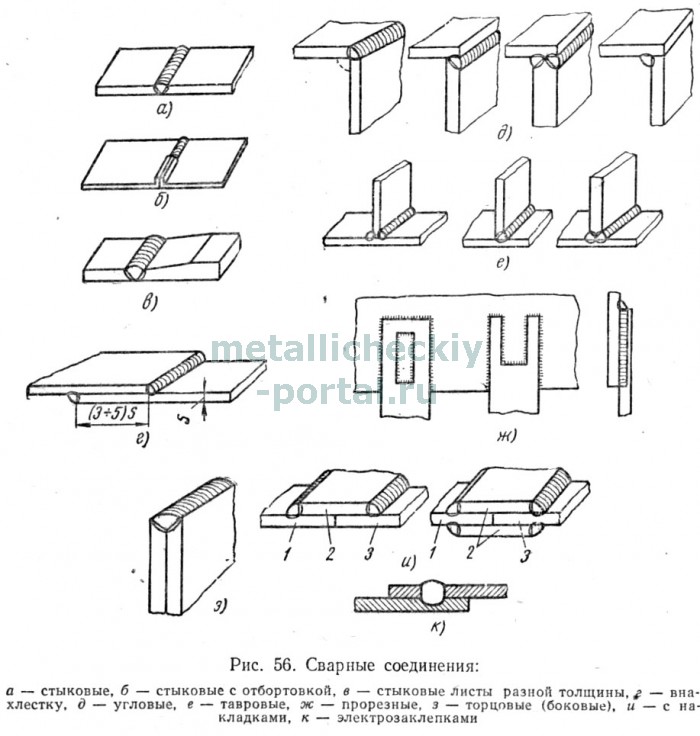

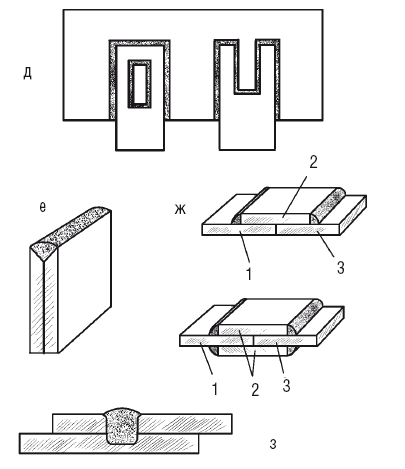

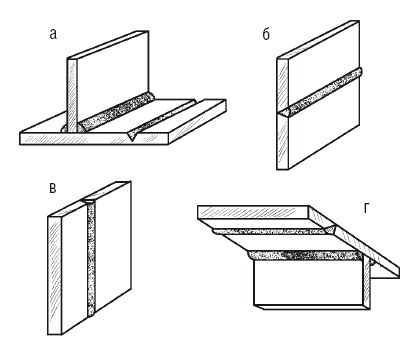

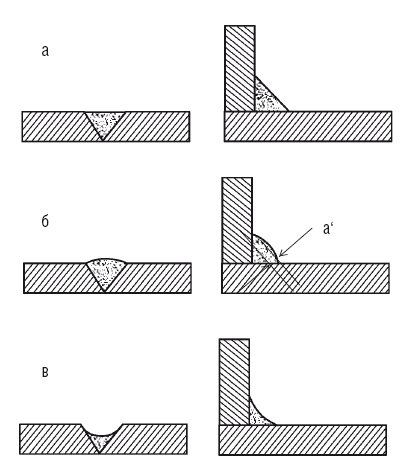

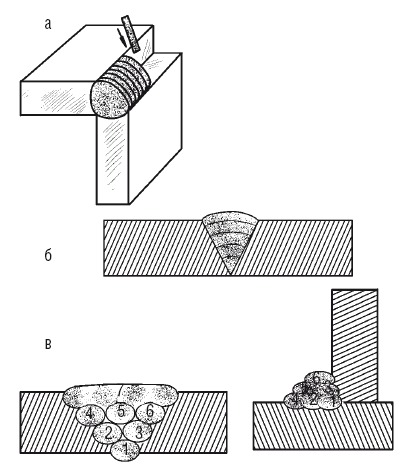

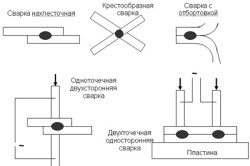

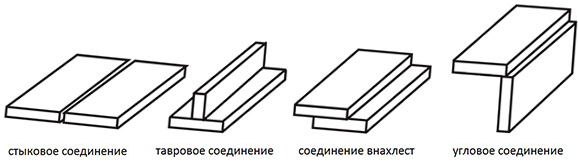

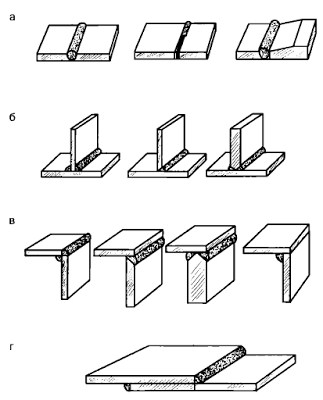

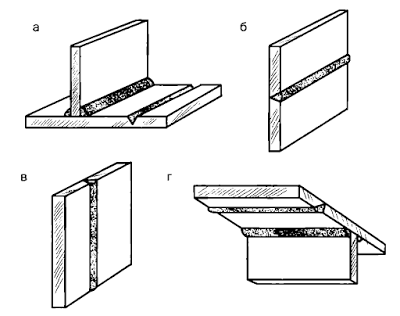

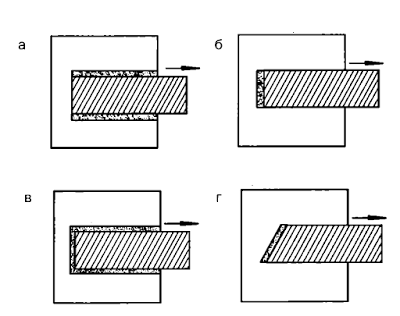

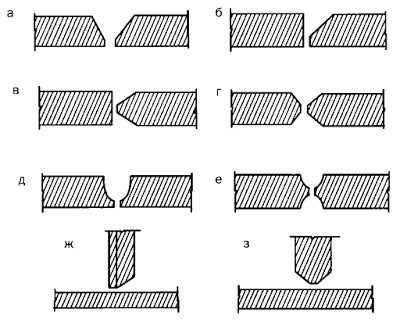

Conectarea sudată este numită setul de piese conectate printr-o sudură. În sudură cu arc, se folosesc următoarele tipuri de îmbinări: capăt, suprapunere, în formă de T și înclinat; într-o serie de cazuri, se utilizează îmbinări cu cap la cap, cu suprapuneri și nituri electrice (figura 56).

Încheiați articulațiile. Rosturile articulate (fig.56, a) sunt cele mai obișnuite, deoarece acestea dau cele mai mici tensiuni și deformări intrinseci în timpul sudării, precum și rezistență ridicată la sarcini statice și dinamice. Ele sunt utilizate în construcții din tablă și atunci când se unesc unghiuri, canale, grinzi și țevi. Îmbinările la capăt necesită cel mai mic consum de bază și metal de sudură. Atunci când îmbinările cap la cap necesită pregătirea atentă a foilor pentru sudare și se potrivesc destul de precis între ele.

Plăcile cu o grosime de 1-3 mm pot fi sudate la cap la cap, fără un spațiu liber și fără un metal de umplere (Fig.56, b).

La sudarea manuală cu arc a tablelor de oțel cu o grosime de 3-8 mm, marginile sunt tăiate la un unghi drept față de suprafață și foile sunt așezate cu un spațiu de 0,5-2 mm.

Fără muchii tăiate, puteți suda foi de până la 6 mm cu o singură față și până la 8 mm cu sudură pe două fețe.

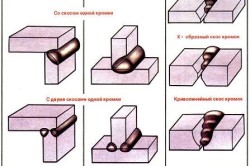

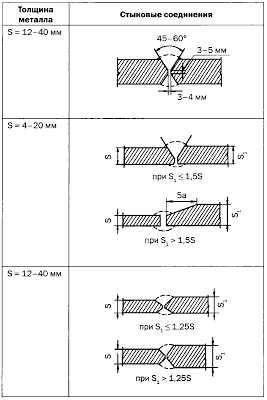

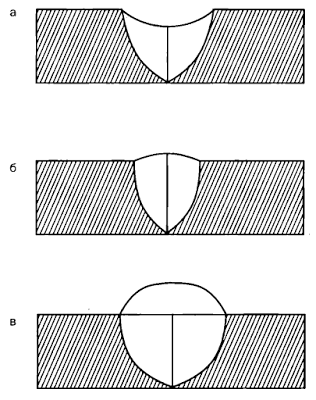

Foi de la 3 la 26 mm grosime la sudarea manuală în arc sunt sudate la capăt, cu o teșitură unilaterală de una sau două muchii. Acest tip de preparare a marginilor se numește formă V. Placile cu o grosime de 12-40 mm sunt sudate cu o muchie oblică dublă, numită în formă de "X", cu o muchie ascuțită de ambele margini și cu forma K, cu o teșitură de o margine.

Muchiile se încleștă pentru a preveni fluxul de metal în timpul sudării (arsură). Decalajul dintre margini este lăsat pentru a facilita penetrarea rădăcinii cusăturii (părțile inferioare ale marginilor). O mare importanță pentru calitatea sudării este menținerea aceleiași lățimi a spațiului de-a lungul întregii lungimi a cusăturii, adică respectarea paralelismului marginilor.

Bicicliul biteral (în formă de X) are avantaje față de o față (în formă de V), ca și cu aceeași grosime

Volumul volumului metalului de sudură va fi de aproape două ori mai mic decât în cazul muchiilor unghiulare ale muchiei. În consecință, consumul de electrozi și de energie electrică în timpul sudării va scădea. În plus, cu muchii de înclinare față-verso, se produc mai puține distorsiuni și tensiuni reziduale decât cu una față-verso. pe

Volumul volumului metalului de sudură va fi de aproape două ori mai mic decât în cazul muchiilor unghiulare ale muchiei. În consecință, consumul de electrozi și de energie electrică în timpul sudării va scădea. În plus, cu muchii de înclinare față-verso, se produc mai puține distorsiuni și tensiuni reziduale decât cu una față-verso. Prin urmare, foile cu o grosime mai mare de 12 mm trebuie să fie sudate cu o muchie în formă de X de margini. Cu toate acestea, acest lucru nu este întotdeauna posibil datorită designului și mărimii produsului.

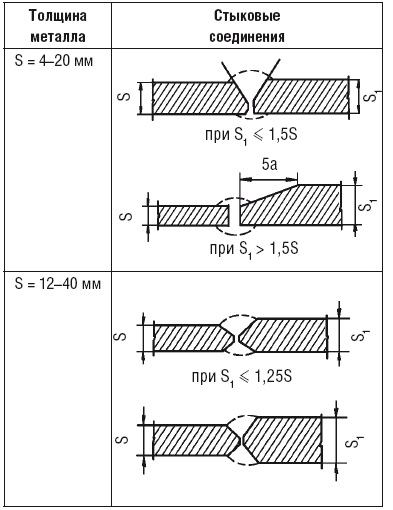

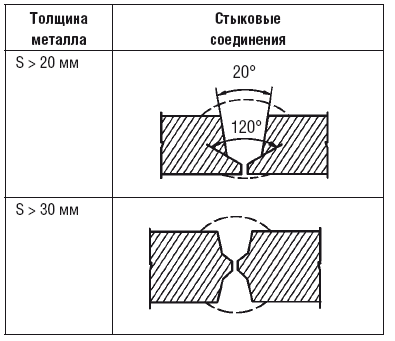

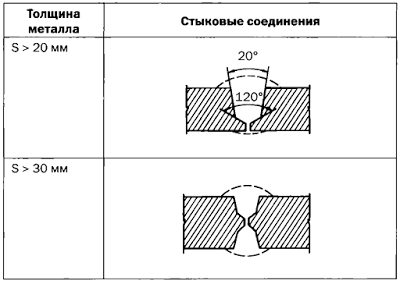

La sudarea manuală cu arc a oțelului cu o grosime de 20-60 mm, este utilizată de asemenea o muchie curbată în formă de U de una sau două muchii pentru a reduce volumul metalului de sudură, ceea ce mărește performanțele de sudură și economisește electrozi. La sudarea cap la cap a foilor de grosime inegală, foaia groasă este tăiată într-o măsură mai mare (Fig.56, c).

Încheiați îmbinările. Instalațiile de prindere (fig. 56, d) sunt utilizate în principal pentru sudarea cu arc a structurilor de construcție din oțel cu o grosime de maximum 10-12 mm. În unele cazuri, ele sunt utilizate în foi de sudare cu o grosime mai mare (dar nu mai mare de 20-25 mm). Suprapunerile îmbinărilor nu necesită o prelucrare specială a marginilor, cu excepția tăierii. La astfel de îmbinări, se recomandă să se lipifice foile de pe ambele părți, ori de câte ori este posibil, deoarece, atunci când se face o sudură unilaterală, umiditatea poate ajunge în spațiul dintre foi și poate cauza ruginirea ulterioară a metalului în îmbinarea sudată.

Asamblarea produsului și pregătirea foilor pentru sudarea prin suprapunere sunt simplificate, dar consumul de bază și metalul de sudură este mai mare decât pentru sudarea la cap. Rosturile articulațiilor sunt mai puțin rezistente, cu sarcini variabile și șocuri decât îmbinările cap la cap. Pentru sudarea electrică prin contact cu role și spot, se folosesc, în principal, îmbinări cu role.

Articulații de colț. Astfel de conexiuni (fig.56, d) sunt utilizate pentru sudarea de-a lungul muchiilor situate sub un unghi drept sau un alt unghi unul față de celălalt. Se utilizează, de exemplu, la sudarea rezervoarelor, rezervoarelor, vaselor, flanșelor de conducte și a altor produse care funcționează sub presiune joasă (sub 0,7 kgf / cm2), fără scop responsabil. Uneori articulațiile de colț sunt de asemenea fierte în interior. Pentru metalul cu o grosime de 1-3 mm, pot fi utilizate rosturi de colț cu flanșă și sudură fără metal de umplere.

Conexiuni de marcă. Articulațiile în formă de T (figurile 56, e) sunt utilizate pe scară largă pentru sudarea cu arc a grinzilor, coloanelor, rafturilor, cadrelor de bare și a altor structuri de construcție. Efectuat fără o teșitură și cu muchii tăiate din una sau două laturi. Tabla verticală trebuie să aibă o margine de tăiere destul de uniformă. Cu o muchie unilaterală și bidangulară, marginea dintre foile verticale și cele orizontale este lăsată la o distanță pentru o penetrare optimă a plăcii verticale prin toată grosimea. Înclinația unilaterală este necesară dacă designul produsului nu permite sudarea articulației T de ambele părți. În îmbinările fără capăt de muchii, este posibilă sudarea incompletă la rădăcina cusăturii, prin urmare o astfel de cusătura se poate prăbuși sub sarcini de vibrație și șoc. Racordurile T cu marginile tăietoare asigură forța necesară pentru toate tipurile de încărcături.

Conexiuni prin șuruburi. Acești compuși (fig.56, g) sunt utilizați atunci când lungimea cusăturii normale de suprapunere nu asigură suficientă rezistență. Racordurile sunt închise sau deschise. Tăierea poate fi făcută prin tăiere cu oxigen, arc aer și plasmă.

Conexiuni față sau laterale. Astfel de compuși sunt arătați în fig. 53, g. Foi sunt sudate la capetele adiacente.

Legături cu garnituri (fig.56, și). Placa 2, care se suprapune peste joncțiunea foilor 1 și 3, este sudată de-a lungul marginilor laterale la suprafața foilor. Acești compuși necesită un consum suplimentar de metale pe căptușeală și, prin urmare, sunt utilizați numai în cazurile în care nu pot fi înlocuiți cu articulații cap la cap sau în picioare.

Conexiuni prin nituri electrice. Cu ajutorul electroblindului se obțin îmbinări durabile dar nu strânse (fig.56, j). Foaia superioară este perforată sau forată, iar gaura este preparată astfel încât foaia inferioară să fie captată. Când grosimea plăcii superioare este de până la 3 mm, aceasta nu este pre-găurită, dar este topită de arc atunci când sudarea nitului. Cusăturile electrice de cusătură sunt utilizate în îmbinările cu tobe și teșituri.

Compușii descriși sunt tipici pentru sudura cu arc în rulouri de oțel. În sudarea cu gaz, sudura cu arc submersibil, sudarea metalelor neferoase cu punct de topire și, în alte cazuri, forma marginilor poate fi diferită. Detaliile despre acestea sunt prezentate în capitolele ulterioare atunci când se descriu aceste metode de sudare.

Forme de pregătire și unghiuri de înclinare, clearanțe și toleranțe pentru cusături îmbinări sudate manualele de sudare cu arc reglează GOST 5264-69.

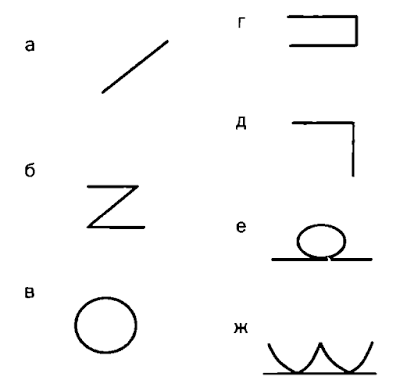

Tipuri de cusături. Există următoarele tipuri de suduri:

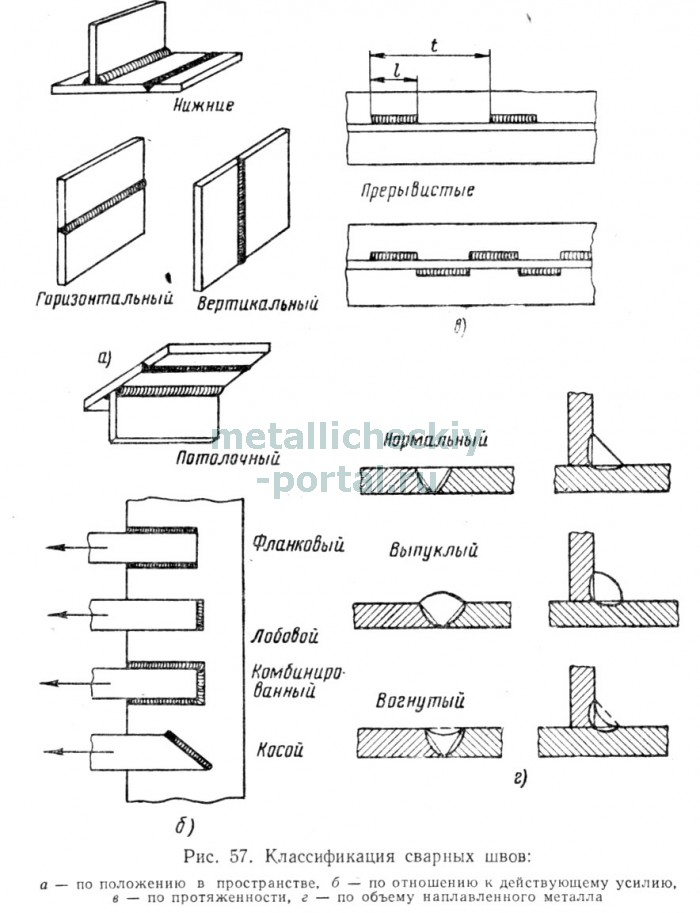

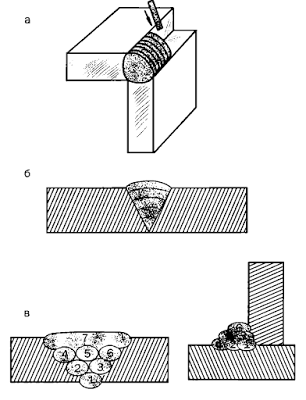

1. Prin poziția în spațiu - inferioară, orizontală, verticală și tavan (Fig.57, a). Cel mai simplu de realizat este cusătura inferioară, cea mai consumatoare de timp - tavanul. Articulațiile de tavan pot fi realizate de sudori care au stăpânit special acest tip de sudură. Este mai dificil să efectuați sudura cu arc de tavan decât sudarea cu gaz. Sudarea cusăturilor orizontale și verticale pe o suprafață verticală este oarecum mai complicată decât sudarea cusăturilor inferioare.

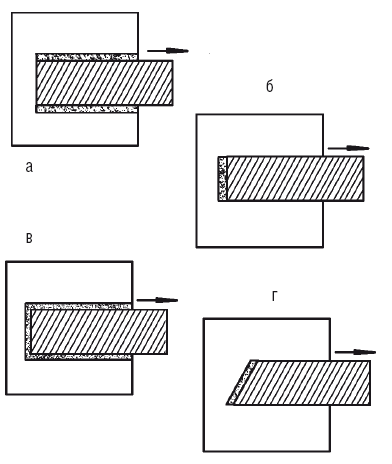

2. În ceea ce privește eforturile curente - flanșă, frontală, combinată și oblică (figura 57, b).

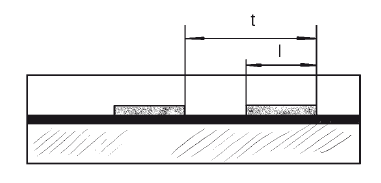

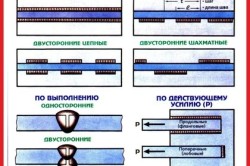

3. În lungime - continuă și intermitentă (Fig.57, c). Cusăturile intermitente sunt utilizate în cazurile în care conexiunea nu trebuie să fie strânsă și prin calcularea rezistenței nu este necesară o cusătura solidă.

Lungimea secțiunilor individuale ale sudurii întrerupte (l) este de la 50 la 150 mm; distanța dintre secțiunile cusăturii este de obicei de 1,5-2,5 ori lungimea secțiunii; valoarea lui t este numită pasul cusăturii. Cusăturile intermitente sunt utilizate destul de mult, deoarece oferă economii de metal de sudură, timp și costuri de sudare.

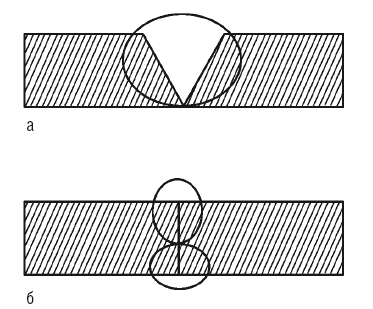

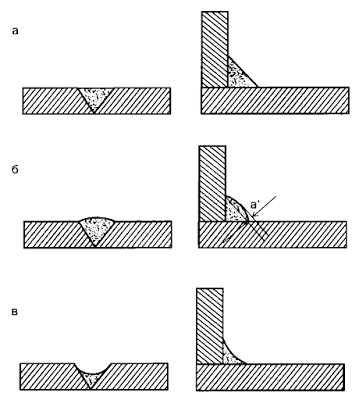

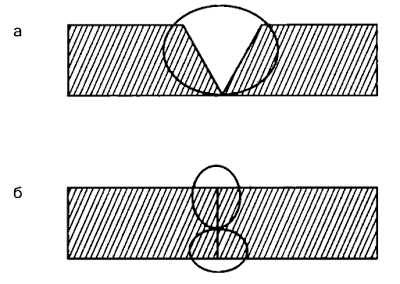

4. În ceea ce privește cantitatea de metal sudat sau gradul de convexitate, normal, convex și concav (fig.57, d). Convexitatea cusăturii depinde de tipul de electrozi folosiți: atunci când se sugerează cu electrozi subțiri, se obțin cusături cu un convex mare. La sudarea cu electrozi înveliți groși, datorită fluidității mai mari a metalului topit, se obțin, de obicei, cusături normale.

Cusăturile cu o muchie mare nu asigură forța unei îmbinări sudate, în special dacă sunt supuse unor variabile în fluiditatea metalului topit, și de obicei se obțin cusături normale.

Cusăturile mari de înfundare nu asigură rezistența unei îmbinări sudate, mai ales dacă sunt supuse unor sarcini variabile și vibrații. Acest lucru se explică prin faptul că în cusăturile cu o bulbură mare este imposibil să se obțină o tranziție lină de la cilindru la metalul de bază și în acest loc se formează ceva asemănător unei "tăieturi" a marginii, unde se produce concentrația de tensiune. Sub acțiunea sarcinilor variabile de șoc sau vibrații, distrugerea îmbinării sudate poate începe din acest punct. Cusăturile cu o convexitate mare sunt neeconomice, deoarece consumă mai mulți electrozi, timp și energie electrică pentru a le realiza.

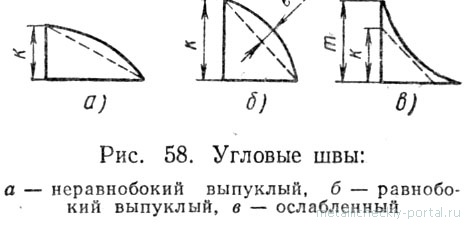

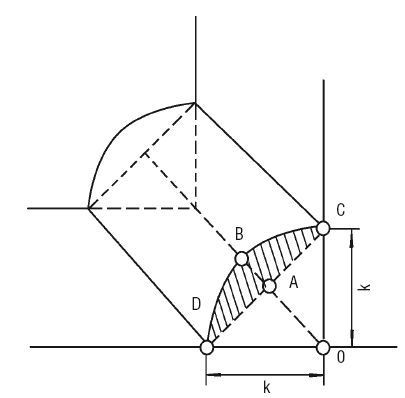

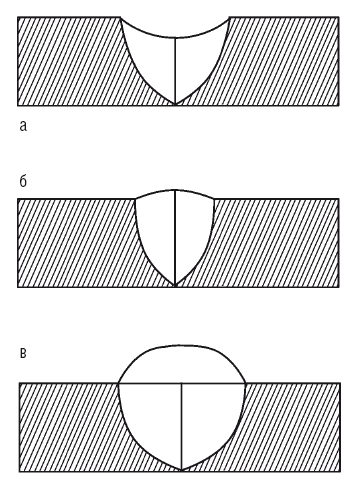

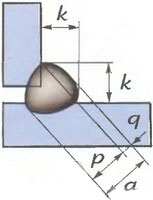

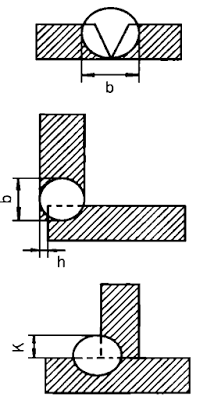

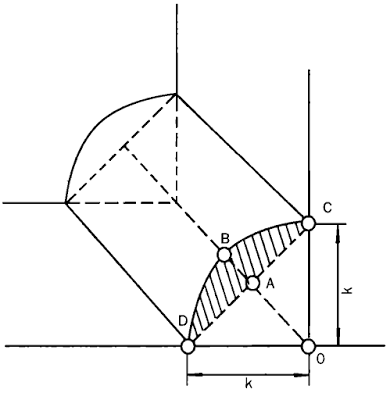

5. De tipul de conexiune - capăt și colț. Colțurile de colț sunt folosite atunci când se realizează îmbinări suprapuse, în formă de T, înclinate, cu suprapuneri, cu crestături, cu fața. Partea de colț (fig.58) se numește picior.

La determinarea piciorului la cusăturile prezentate în fig. 58, a, piciorul mai mic al triunghiului înscris în secțiunea transversală este adoptat; în cusăturile prezentate în fig. 58, b și c, se ia piciorul triunghiului izoscel înscris.

GOST 5264-80 permite o înfipt în cusătura: în poziția inferioară a sudurii, până la 2 mm, cu o poziție diferită a sudurii, până la 3 mm. Creșterea piciorului (m - k) în orice poziție a cusăturii este permisă până la 3 mm.

administrare Evaluarea generală a articolului: Postat pe: 2011.06.01

Suduri și îmbinări

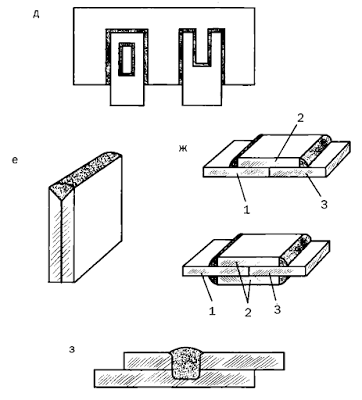

Îmbinarea permanentă care a fost făcută prin sudare se numește sudură. Se compune din mai multe zone (figura 77):

Cusătură de sudură;

fuziune;

Fig. 77. Zonele îmbinării sudate: 1 - sudură; 2 - fuziune; 3 - efecte termice; 4 - metale comune

Efecte termice;

Metalul de bază.

Lungimea îmbinărilor sudate este:

Scurt (250-300 mm);

Mediu (300-1000 mm);

Lungime (mai mare de 1000 mm). În funcție de lungimea sudurii, alegeți metoda de implementare. Cu articulații scurte, sutura este condusă într-o direcție de la început până la capăt; secțiunile medii se caracterizează prin suprapunerea cusăturii cu secțiuni separate, iar lungimea sa trebuie să fie astfel încât un număr integrat de electrozi (doi, trei) să fie suficient pentru al completa; îmbinările lungi sunt sudate prin metoda pasului invers menționat mai sus.

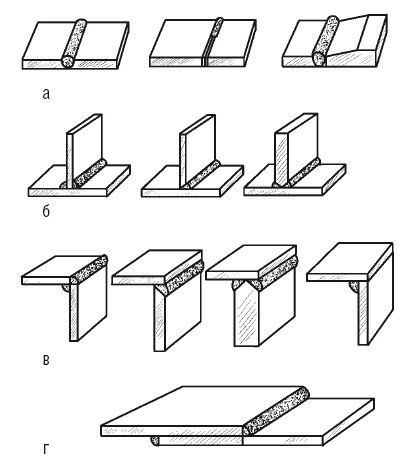

Prin tipul îmbinărilor sudate (fig.78) se împart:

1. Butt. Acestea sunt compușii cei mai obișnuiți pentru diverse metode de sudare. Ele sunt preferate deoarece sunt caracterizate de cele mai scăzute tensiuni și tulpini intrinseci. De regulă, îmbinările cap la cap sunt structuri metalice sudate.

Fig. 78. Tipuri de îmbinări sudate: a - cap; b - tavrovye; in - unghiular; r - suprapunere

Fig. 78 (se încheie). d - fante; e-capăt; W - cu suprapuneri; 1-3 - metalul de bază; 2 - suprapunere: 3 - nituri electrice; h - cu nituri electrice

Principalele avantaje ale acestui compus, care se pot calcula pe baza pregătirii și montajului atent al marginilor (datorită mușcăturii acestuia din urmă, a arderii și a fluxului de metal în timpul procesului de sudare sunt prevenite și respectarea paralelismului acestora asigură o cusătura uniformă de înaltă calitate) sunt următoarele:

Consumul minim de metal de bază și de sudură;

Cea mai scurtă perioadă de timp necesară pentru sudare;

Conexiunea făcută nu poate fi inferioară metalului de bază.

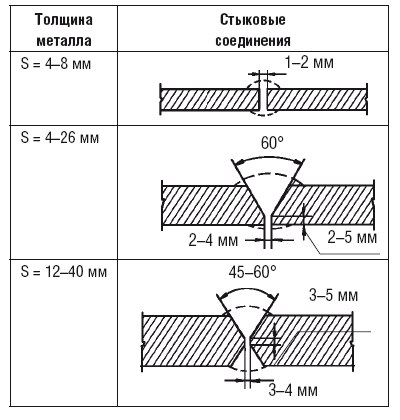

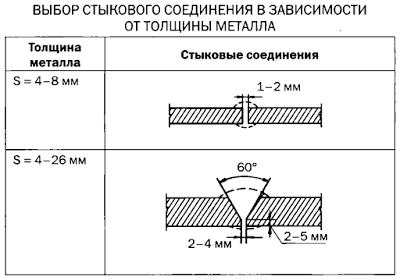

În funcție de grosimea metalului, marginile în timpul sudării prin arc pot fi tăiate în unghiuri diferite față de suprafață:

În unghiuri drepte, dacă plăcile de oțel au o grosime de 4-8 mm. În același timp, între ele se lasă o distanță de 1-2 mm, ceea ce facilitează fierberea părților inferioare ale marginilor;

În unghiuri drepte, dacă metalul este combinat la o grosime de până la 3 și până la 8 mm cu sudură unică sau dublă;

În cazul muchiilor unghiulare ale muchiei (V - aproximativ diferite), dacă grosimea metalului este cuprinsă între 4 și 26 mm;

Cu o teșitură dublă (în formă de X), dacă foile au o grosime de 12-40 mm, această metodă este mai economică decât cea anterioară, deoarece cantitatea de metal de sudură este redusă de aproape 2 ori. Aceasta înseamnă economisirea electrozilor și a energiei electrice. În plus, deformările și tensiunile în timpul sudării sunt mai puțin caracteristice unei înclinări față-verso;

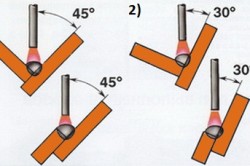

Unghiul de înclinare poate fi redus de la 60 ° pentru a aduce la 45 ° în cazul foilor de sudare cu o grosime mai mare de 20 mm, ceea ce va reduce volumul metalului de sudură și va salva electrozii. Prezența unui spațiu de 4 mm între margini va asigura penetrarea necesară a metalului.

La sudarea metalelor de diferite grosimi, muchia materialului mai gros este cosită mai puternic. Cu o grosime considerabilă a pieselor sau foilor care urmează a fi îmbinate prin sudare cu arc, se utilizează pregătirea în formă de cupă a marginilor, iar cu o grosime de 20-50 mm se efectuează o pregătire unilaterală și cu o grosime mai mare de 50 mm - bilaterală.

Cele de mai sus sunt prezentate în mod clar în tabel. 44.

2. Suprapunerea, cea mai des utilizată pentru sudarea cu arc a structurilor, grosimea metalului care este de 10-12 mm. Această opțiune se deosebește de conexiunea anterioară prin absența necesității de a pregăti marginile într-un mod special - este suficient doar să le tăiați. Deși asamblarea și pregătirea metalului pentru îmbinări nu este atât de împovărătoare, trebuie remarcat faptul că consumul de bază și metalul de sudură crește în comparație cu îmbinările cap la cap. Pentru fiabilitate și pentru a evita coroziunea datorată umidității dintre foi, astfel de compuși sunt fierți pe ambele părți. Există tipuri de sudură în cazul în care această opțiune este utilizată exclusiv, în special pentru pin-point și roller.

3. Marcă, larg răspândită în sudură cu arc. Pentru ei, marginile sunt tăiate pe una sau pe ambele părți, sau pot face fără o teșitură. Cerințe speciale se impun numai asupra pregătirii unei foi verticale, care trebuie să aibă o muchie egală. Cu teșituri unice și bidirecționale, marginile unei foi verticale asigură un spațiu de 2-3 mm între planurile verticale și orizontale, pentru a suda folia verticală la grosimea completă. Înclinarea unilaterală se efectuează în cazul în care designul produsului este de așa natură încât este imposibil de fierbere pe ambele părți.

Tabelul 44

Selectarea articulației în funcție de grosimea metalului

5. Cheile, utilizate în cazurile în care talpa pernată de lungime normală nu asigură forța necesară. Astfel de compuși sunt de două tipuri - deschise și închise. Tăierea se face prin tăiere cu oxigen.

6. Fața (laterală), în care foile sunt suprapuse una peste alta și sudate la capete.

7. Cu suprapuneri. Pentru a face o astfel de conexiune, foile se alătură și se suprapun joncțiunii cu o suprapunere, ceea ce implică în mod natural un consum suplimentar de metale. Prin urmare, această metodă este utilizată în cazul în care nu este posibilă realizarea unei cusături de capăt sau de cusătură.

8. Cu nituri electrice. Acest compus este puternic, dar nu suficient de dens. Pentru el, foaia superioară este forată și sigilată gaura rezultată astfel încât să capteze foaia inferioară.

Dacă metalul nu este prea gros, atunci nu este necesară găurirea. De exemplu, în sudarea automată cu arc submersibil, foaia superioară se topește pur și simplu prin arcul de sudură.

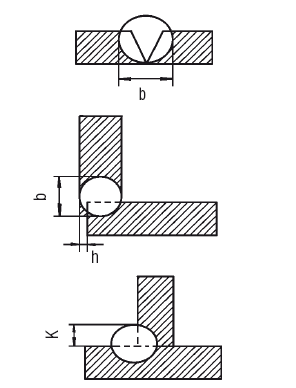

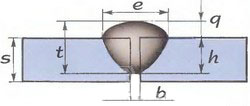

Un element structural al unei îmbinări sudate, care, atunci când este format, este format din cauza cristalizării metalului topit de-a lungul liniei de mișcare a sursei de încălzire, se numește o sudură. Elementele formei sale geometrice (figura 79) sunt:

Lățimea (b);

Înălțime (h);

Dimensiunea piciorului (K) pentru îmbinările unghiulare, suprapuse și T.

Clasificarea sudurilor se bazează pe diferitele caracteristici prezentate mai jos.

Fig. 79. Elemente ale formei geometrice a sudurii (lățimea, înălțimea, dimensiunea piciorului)

1. După tipul conexiunii:

cap la cap;

Colțul (Fig. 80).

Fig. 80. Îmbinare unghiulară

Îmbinările unghiulare sunt practicate cu niște tipuri de îmbinări sudate, în special cu colț, cap la cap, colț și cu suprapuneri.

Părțile unei astfel de cusături sunt numite picioarele (k), zona ABCD din fig. 80 arată gradul de convexitate a cusăturii și nu este luat în considerare la calcularea rezistenței îmbinării sudate. Atunci când se realizează, este necesar ca picioarele să fie egale, iar unghiul dintre laturile OD și BD este de 45 °.

2. De tipul de sudare:

Arcuri de sudura cu arc;

Suduri automate și semiautomate de sudură cu arc submersibil;

Curele de sudură cu arc în gaz protector;

Cusaturi de sudare electroslag;

cusături rezistență la sudură;

Cusaturi de sudare pe gaz.

3. Prin poziția spațială (figura 81), în care se realizează sudarea:

Fig. 81. Sudurile depind de poziția lor spațială: a - inferioară; b - orizontală; în - vertical; g - tavan

orizontal;

vertical;

Plafonul.

Cusatura de jos este cel mai usor de realizat, plafonul este cel mai dificil.

În ultimul caz, sudura suferă o pregătire specială și plafon comun mai ușor de făcut sudură cu gaz decât arc.

4. Pe lungime:

continuă;

Intermitent (figura 82).

Fig. 82. Sudură intermitentă

Cusăturile intermitente se practică destul de larg, în special în cazurile în care nu este nevoie (calculul forței nu implică o cusătura continuă) pentru a conecta strâns produsele.

Lungimea (l) a secțiunilor care urmează să fie îmbinate este de 50-150 mm, spațiul dintre ele fiind de aproximativ 1,5-2,5 ori mai mare decât zona de sudură și împreună formează o etapă de cusătură (t).

5. în funcție de gradul de convexitate, adică forma suprafeței exterioare (figura 83):

normale;

convexe;

Concav.

Tipul de electrod utilizat determină bulgura de sudură (a '). Cea mai mare convexitate este caracteristică electrozilor subțiri, iar electrozii cu acoperire groasă dau cusături normale, deoarece acestea se caracterizează printr-o fluiditate mai mare a metalului topit.

Fig. 83. Cusături sudate, care diferă în forma suprafeței exterioare: a - normal; b - convex in - concav

S-a stabilit experimental că rezistența cusăturii nu crește cu o creștere a convexității sale, mai ales dacă articulația "funcționează" la sarcini variabile și vibrații. O situație similară este explicată după cum urmează: atunci când se realizează o cusătura cu o bulbură mare, este imposibil să se realizeze o tranziție lină de la cilindrul de cusătură la metalul de bază, prin urmare, în acest moment muchia cusăturii este ca și cum ar fi tăiat;

În condițiile de sarcini variabile și de vibrații în acest loc, îmbinarea sudată poate fi supusă unei distrugeri. În plus, cusăturile convexe necesită un consum crescut de metal, energie și timp de electrod, adică este o opțiune neeconomică.

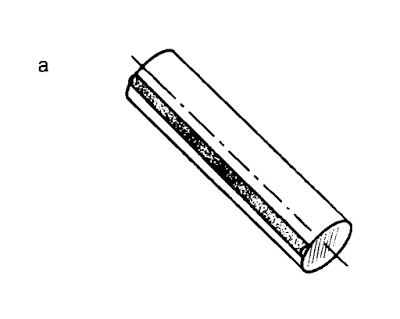

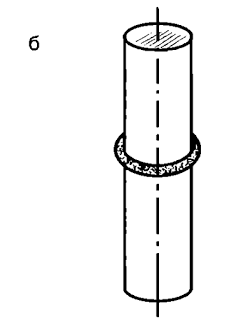

6. Prin configurație (figura 84):

rectilinie;

inel;

![]()

Fig. 84. Cusături sudate de diferite configurații: a - drepte; b - inel

vertical;

Orizontală.

7. În ceea ce privește forțele de lucru (figura 85):

flanc;

mecanice;

combinate;

Skew. Vectorul de acțiune al forțelor externe poate fi paralel cu axa cusăturii (tipice pentru cele laterale), perpendicular pe axa cusăturii (pentru cele față), se extinde sub un unghi față de axă (pentru oblic) sau combină direcția forțelor de flancare și de capăt (pentru cele combinate).

8. Conform metodei de susținere a metalului de sticlă topit:

Fără garnituri și perne;

Pe garniturile din oțel detașabile și rămase;

Fig. 85. Suduri în raport cu forțele de operare: a - flanc; b - față; in - combinat; d - oblic

Pe materiale de cupru, flux-cupru, ceramică și azbest, perne de flux și gaz.

Atunci când aplicați primul strat al cusăturii, principalul lucru este să puteți păstra metalul lichid în piscina de sudură.

Pentru a preveni scurgeri, utilizați:

Oțel, cupru, azbest și garnituri din ceramică, care sunt hrănite sub cusătură de rădăcină. Mulțumită lor, puteți crește curent de sudarecare asigură prin pătrunderea marginilor și garantează pătrunderea a sute la sută de părți. În plus, căptușeala menține metalul topit în piscina de sudură, împiedicând formarea de arsuri;

Inserții între marginile sudate, care îndeplinesc aceleași funcții ca garniturile;

Îndepărtarea și răsucirea rădăcinii cusăturii pe partea opusă, în timp ce nu încerca să pătrundă;

Flux, flux-cupru (la sudura sub flux) și gaz (cu arc manual, suflare automată și argon-arc), care sunt hrănite sau servite sub primul strat al cusăturii. Scopul lor este de a preveni evacuarea metalelor din bazinul de sudare;

Blocați articulațiile atunci când realizați cusături de fund care împiedică arsurile în stratul rădăcină al cusăturii;

Electrozii speciali, a căror acoperire conține componente speciale care măresc tensiunea superficială a metalului și îl împiedică să curgă din bazinul de sudură atunci când execută cusături verticale de sus în jos;

Arcul de impuls, datorat căruia are loc o topire pe termen scurt a metalului, care contribuie la o răcire și cristalizare mai rapidă a metalului de sudură.

9. Pe partea pe care se aplică cusătura (figura 86):

o singură față;

Bilateral.

10. În funcție de materialele sudate:

Cu privire la oțelurile carbon și aliate;

Fig. 86. Cusături sudate, diferite în locația lor: a - una față-verso; b - bilaterală

Pe metale neferoase;

Pe bimetal;

Pe polistiren și polietilenă.

11. În funcție de amplasarea pieselor de îmbinat:

La un unghi ascuțit sau obtuz;

În unghiuri drepte;

Într-un avion.

12. Prin volumul metalului de sudură (figura 87):

normale;

slăbit;

Armat.

13. După amplasarea pe produs:

longitudinal;

Crucea.

14. Sub formă de structuri sudate:

Pe suprafețe plate;

Pe suprafețele sferice.

15. Prin numărul de role de sudură (Fig.88):

Singur strat;

multistrat;

MULTIPASS.

Înainte de exerciții sudare marginile produselor, structurilor sau pieselor care urmează să fie îmbinate trebuie să fie pregătite corespunzător, deoarece rezistența cusăturii depinde de forma lor geometrică

Fig. 87. Cusăturile sudate diferă în funcție de volumul metalului construit: - și - slăbite; b - normal; in - consolidat

Fig. 88. Cusături sudate, diferite în ceea ce privește numărul de margele de sudură: a - un singur strat; b - multistrat; c - mai multe trepte multistrat

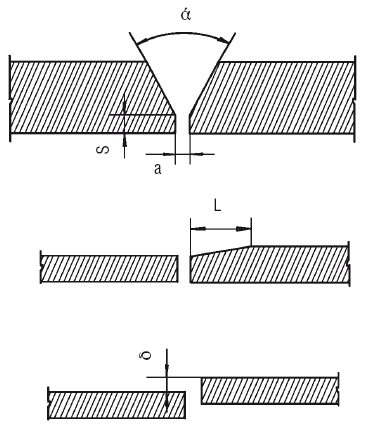

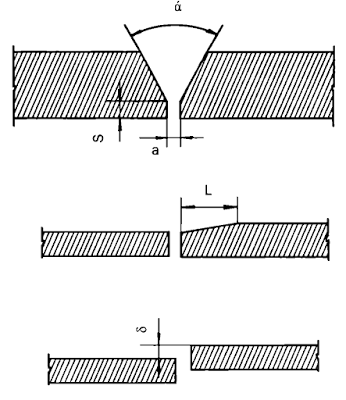

Elementele formei de preparare sunt (figura 89):

Unghiul canelurii (?), Care trebuie efectuată dacă grosimea metalului este mai mare de 3 mm. Dacă treceți peste această operație, pot exista consecințe negative, cum ar fi lipsa penetrării prin secțiunea transversală a îmbinării sudate, supraîncălzirea și arderea metalului. Îmbinarea face posibilă sudarea cu mai multe straturi de secțiune mică, datorită cărora structura îmbinării sudate se îmbunătățește și tensiunile și tulpinile interne scad;

Fig. 89. Elemente de pregătire a cromului

Diferența dintre marginile îmbinate (a). Depinde de corectitudinea intervalului de setare și de modul de sudare ales cât de complet va fi pătrunderea peste secțiunea transversală a îmbinării atunci când se formează primul strat de sudură (rădăcină);

Nenumășirea marginilor (S), necesară pentru a da o anumită stabilitate procesului de impunere a unei suturi radiculare. Ignorarea acestei cerințe duce la arderea metalelor în timpul sudării;

Lungimea teșiturii plăcii în cazul în care există o diferență de grosime (L). Acest element permite o tranziție lină și treptată de la o parte mai groasă la una mai subțire, ceea ce reduce sau elimină riscul de concentrare a stresului în structuri sudate;

Decalarea muchiilor relativ una față de cealaltă (?). Deoarece aceasta reduce caracteristicile de rezistență ale articulației și contribuie, de asemenea, la lipsa penetrării metalului și la formarea centrelor de tensiune, GOST 5264-80 stabilește normele admisibile, în special, decalajul să nu fie mai mare de 10% din grosimea metalului (maxim 3 mm).

Astfel, în pregătirea pentru sudare, trebuie îndeplinite următoarele cerințe:

Curățați marginile de murdărie și coroziune;

Pentru a diminua mărimea potrivită (conform GOST);

Setați decalajul în conformitate cu GOST, dezvoltat pentru unul sau alt tip de conexiune.

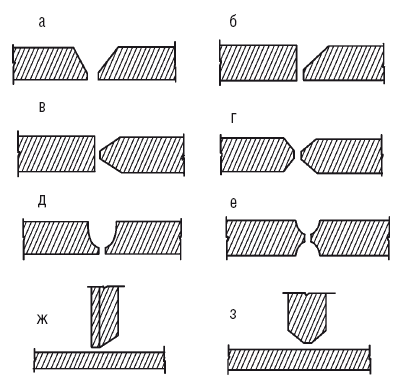

Unele tipuri de margini au fost deja menționate (deși au fost luate în considerație într-un alt aspect) atunci când se descriu îmbinările cap la cap, dar totuși, este necesar să ne concentrăm încă o dată asupra acestui aspect (Figura 90).

Alegerea unuia sau a altui tip de margini este determinată de un număr de factori:

Metoda de sudare;

Grosimea metalului;

Modul de conectare a produselor, pieselor și așa mai departe.

A fost elaborat un standard separat pentru fiecare metodă de sudare, care specifică forma pregătirii muchiilor, mărimea cusăturii și toleranțele. De exemplu, manual arc de sudură realizat conform GOST 5264-80, contact - conform GOST 15878-79, electroslag - conform GOST 15164-68, etc.

Fig. 90. Tipuri de muchii pregătite pentru sudare: a - cu înclinarea ambelor muchii; b - cu o teșitură a unei muchii; in - cu două teșituri simetrice ale unei muchii; d - cu două muchii simetrice de două margini; d - cu o muchie curbilinie de două muchii; e - cu două teșituri simetrice curbiliniare de două margini; W - cu o teșitură de o margine; h - cu două muchii simetrice ale unei muchii

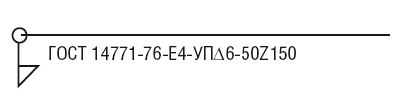

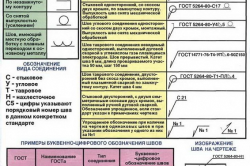

În plus, există un standard pentru desemnarea grafică a sudurii, în special GOST 2.312-72. Pentru a face acest lucru, utilizați o linie înclinată cu o săgeată cu sens unic (Figura 91), care indică secțiunea cusăturii.

Caracteristica cusăturii, metoda de sudură recomandată și alte informații sunt prezentate deasupra sau sub raftul orizontal conectat la linia de săgeată înclinată. Dacă cusătura este vizibilă, adică este pe partea din față, atunci caracteristica cusăturii este dată deasupra raftului, dacă este invizibilă - sub ea.

Fig. 91. Desemnarea grafică a sudurilor

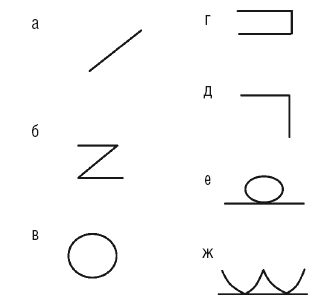

Simbolurile suplimentare se referă de asemenea la simbolurile sudurii (figura 92).

Pentru diferite tipuri de scrisori de sudură sunt acceptate:

Arc de sudare - E, dar din moment ce acest tip este cel mai comun, este posibil ca litera să nu fie indicată în desene;

Sudarea cu gaz - G;

Electroslag sudare - W;

Sudarea în mediul înconjurător gaze inerte - Și;

Explozie de sudare - Burst;

Plasma de sudura - Pl;

Rezistență prin sudură - CT;

Sudura prin frecare - Tr;

Sudarea la rece - X.

Dacă este cazul (în cazul în care sunt puse în aplicare mai multe metode de sudare), trebuie indicată o literă a metodei de sudare folosită înainte de desemnarea unui anumit soi:

Fig. 92. Denumiri suplimentare ale sudurii: a - intermitenta sutura cu secvența de lanțuri de site-uri; b - cusătură intermitentă cu secvența de șah; - o cusătura pe conturul închis; g - o cusătură pe o buclă deschisă; d - cusătură de asamblare; e - o cusătură cu un câștig eliminat; g - cusătura cu o tranziție lină la metalul de bază

Manual - P;

Semiautomat - P;

Automat - A.

Arcul submarin - F;

Sudarea în gaz activ cu un electrod consumabil - UE;

Sudarea în gaz inert electrodul de topire - PI;

Sudarea într-un gaz inert cu un electrod non-consumabil - IN.

Pentru îmbinările sudate, există și simboluri speciale:

Butt - Cu;

Tavrovoe - T;

Suprapunerea - H;

Colțul - W. Numerele după litere determină numărul îmbinării sudate conform GOST pentru sudare.

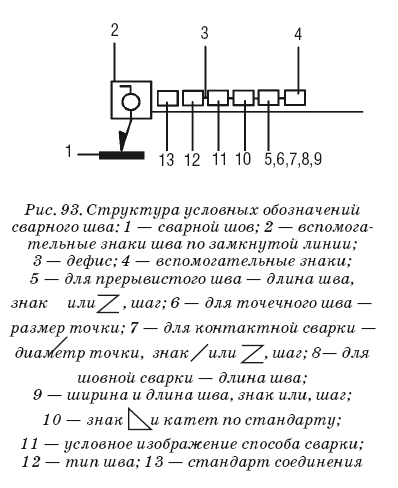

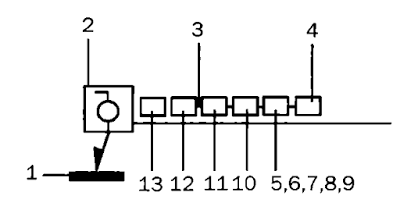

Rezumând ceea ce sa spus mai sus, se poate afirma că simbolurile sudurilor se adaugă unei structuri specifice (Figura 93).

Fig. 93. Structura simboluri sudură: 1 - sudură; 2 - mărcile auxiliare se îmbină linie închisă; 3 - liniuță; 4 - semne auxiliare; 5 - pentru cusătura întreruptă - lungimea cusăturii, marca sau pasul; 6 - pentru mărimea punctului cusăturii - punct; 7 - pentru sudarea prin rezistență - diametrul punctului, marcajul sau treapta; 8 - pentru sudarea prin cusătură - lungimea cusăturii; 9 - lățimea și lungimea cusăturii, marcajului sau treptei; 10 - semn și picior conform standardului; 11 - imaginea condiționată a metodei de sudare; 12 - tip cusătură; 13 - standard de conectare

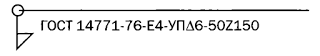

De exemplu, să decodificăm notația:

Cusătura se află pe partea invizibilă - desemnarea se află sub raft;

Îmbinări T, sutura numărul 4 conform GOST 14771-76 - T4;

Sudarea în dioxid de carbon -;

Semiautomate de sudură - P;

Ele sunt folosite ca și în construcții joase, și în construcția de case mari, birouri și centre sportive. Utilizând sudarea, conectați 2 sau mai multe părți în 1. În același timp, se formează o cusătura puternică și fiabilă, care poate dura o perioadă lungă de timp fără a deranja și a cauza deteriorarea piesei în ansamblu.

În plus, îmbinările și cusăturile sudate pot fi utilizate atât pentru îmbinarea pieselor metalice dintr-un tip uniform de oțel, cât și pentru elemente din aliaje diferite. Cu o astfel de lucrare complexă este necesar să alegem tehnologia potrivită pentru sudură, amperaj, consumabile (electrozi). În plus, sudorul trebuie să aibă suficientă experiență și abilități pentru a preveni arderea piesei, pentru a evita tensiunile inutile și deformarea în funcționarea ulterioară.

Clasificarea îmbinării prin sudură

Toate îmbinările sudate sunt standardizate prin documentația specială care definește conceptele, zonele și locurile de sudare. Terminologia descrisă este aplicabilă documentației tehnice, care este atașată la sfârșitul cusăturilor. Aceleași concepte sunt indicate și în educație și educație manuale metodologicepentru care sunt pregătiți sudurații, precum și formarea continuă și îmbunătățirea calificărilor acestora.

Clasă de sudură.

Utilizând abrevieri general acceptate, chiar și în absența documentației privind marcarea articulației sau specificația generală, este posibil să se determine care articulație de sudură specială a fost făcută într-un anumit loc. construcția de clădiri. Următoarele convenții sunt adoptate: sudurile de cap sunt de obicei indicate prin litera "C"; atunci când se suprapun o cusătura, ele indică "H", dacă sunt furnizate îmbinări T, atunci specificația este marcată "T";

fundamental conexiuni de sudare și cusăturile să accepte împărțirea pe mai multe motive:

Prin forma finală a secțiunii transversale:

- Butt, adică, piesele sudate au același plan.

- Angular, când piesele metalice sunt unghi unii față de celălalt, în timp ce valoarea lor nu contează.

- Welt, dacă părțile superimpuse între ele, se topesc reciproc. În acest caz, una dintre părți (partea superioară) este complet topită, iar cealaltă parte a îmbinării sudate (inferioară) este doar parțial. Cusătura însăși este un nit. Această conexiune este denumită și electro-nituire.

Prin configurație la sudare:

- caracter drept;

- vedere curbilinie;

- tip inel.

Pentru durata îmbinării sudate:

- Conexiuni realizate prin cusătura continuă. Lungimea lor variază între 300 mm și 1 m și mai mult.

- Care sunt efectuate intermitent. În acest caz, amplasarea cusăturii poate fi într-un lanț, într-un mod eșalonat, în funcție de caracteristicile de proiectare ale piesei și de cerințele.

Prin metoda tehnologiei de sudare folosită:

- arc de sudură fără utilizarea instrumentelor suplimentare (gaz, flux);

- sudarea efectuată într-un mediu cu prezența gazului (de exemplu, argon).

Prin numărul de elemente de sudare aplicate:

- o singură față;

- conexiune în două direcții;

- multistrat.

Prin cantitatea de metal care a fost formată ca rezultat al fuziunii:

- normale;

- a crescut;

- slăbit.

De obicei, nu există o separare strictă pentru toate tipurile de clasificări. Când se lucrează, îmbinările sudate pot fi întărite drept. Adică, combinațiile pot fi foarte diverse, în funcție de complexitate constructii metalice, cerințele de rigiditate și fiabilitate, disponibilitatea consumabilelor, precum și abilitățile sudorului.

Caracteristicile îmbinărilor sudate

Principalele tipuri de îmbinări sudate.

În funcție de rezultat, este necesar să se ia în considerare specificul implementării sale și tehnologia de execuție.

Suturile de prindere reprezintă conexiunea pieselor prin fuziune. Detaliile sunt plasate în același plan, iar cel mai adesea este sudarea prin arc. Mai mult decât atât, aceste cusături pot fi utilizate pentru a uni piesele cu muchii diferite. Procesarea marginilor pentru sudare depinde de grosimea plăcii. Dacă în cursul lucrărilor este necesar să se conecteze părți de grosime diferită, atunci marginea mai groasă trebuie tăiată la dimensiunea celei mai mici. Oferă o cusătura sigură.

Prin tipurile de muchii care sunt implicate în sudură, sudurile cap la cap pot fi împărțite în:

- părți care nu au o muchie ascuțită. Acestea ar trebui să aibă o grosime de 3-5 mm;

- elemente care au o muchie curbată;

- părți cu muchia care formează litera "U", grosimea acestora fiind de 20-60 mm;

- părți în care marginea are forma "X", grosimea metalului este de 12-40 mm.

Aflați mai multe despre conexiuni.

îmbinare suduri au cea mai mică valoare de stres, mai puțin predispuse la deformare. Acest lucru determină utilizarea frecventă a acestora. La realizarea unei îmbinări cap la cap, consumul de metale este minim, pregătirea pentru lucrarea însăși trebuie făcută cu atenție și cu scrupule.

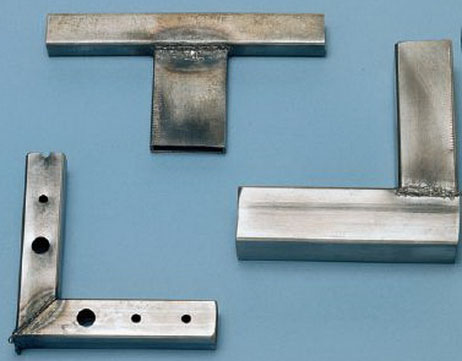

Elementele de marcă sunt compuși ai pieselor metalice, atunci când unul dintre ele este situat perpendicular pe celălalt. Se pare că îmbinarea se face sub forma literei "T". Cu acest tip de cusătură poate fi localizată pe o parte sau două. Totul depinde de cerințele rigidității, capacității tehnice și constructive de a produce o muncă. Sistemele Tavrovye sunt folosite pentru a construi cadre pentru ferme, diferite tipuri de coloane, rafturi. În plus, o astfel de conexiune este utilă pentru grinzile de sudură.

Articulațiile în colț se realizează în cazurile în care elementele din structură nu vor suporta solicitări semnificative. De exemplu, la sudarea rezervoarelor, rezervoarelor. Pentru a asigura fiabilitatea și rezistența necesare, grosimea metalului sudat nu trebuie să depășească 1-3 mm. La racordul la colț, piesele sunt aplicate unul la celălalt la unghiul necesar și sudate. Unghiul nu contează. Cusătura este făcută solidă bilaterală în așa fel încât umezeala să nu-i poată pătrunde.

Articulațiile suprapuse se formează atunci când piesele sunt aranjate paralel unul cu celălalt. Cusătura se află pe suprafețele laterale ale elementelor metalice. Marginile metalului nu au nevoie de procesare suplimentară, spre deosebire de metoda cap la cap. Costurile metalului atât al metalului principal, cât și al metalului depus vor fi semnificative.

Grosimea structurii în sine cu o astfel de prelucrare nu este mai mare de 12 mm. Pentru a exclude pătrunderea umidității în conexiunea în sine, trebuie efectuată în mod bilateral.

Cusăturile cu o îmbinare în formă de "T", o talpă, o coloană pot fi realizate sub formă de segmente mici, adică metoda punctului. Dacă aveți nevoie să faceți sudurile preliminare, acestea sunt realizate într-o formă rotundă. Ie formată prin topirea completă a uneia dintre părți și parțial a celeilalte.

Puncte suplimentare

Metodele cunoscute pentru efectuarea sudării cu arc electric fără prelucrarea suplimentară a marginilor pot fi produse cu o grosime de metal de 4 mm cu lucrul manual, de 18 mm cu lucrări mecanizate. Prin urmare, dacă este necesară sudarea unor părți de grosime considerabilă folosind tehnica arcului manual, marginile trebuie prelucrate ulterior.

Elementele geometriei articulației includ decalajul care este prezent între elementele, unghiul canelurii, înclinarea și abaterea părților implicate în sudarea unul față de celălalt. Unghiul de tăiere determină unghiul de tăiere, care este decisiv pentru asigurarea accesului necesar la arc la întreaga adâncime a cusăturii, ceea ce înseamnă executarea completă a cusăturii în sine. Mărimea unghiului, în funcție de tipul compusului și de metoda de tratament, variază în principal de la 20-60 ° cu o toleranță de 5 °. Diferența este de 0-4 mm.

Dacă metalul este suficient de gros și nu există nici un spațiu, atunci poate să apară fuziunea incompletă.

Și marginile, care sunt lipsite de umflare, pot duce la arsuri. Cu o deplasare mare a pieselor, procesul de sudare a acestora poate deveni imposibil.

Alegerea finală a metodei și a modului în care cusăturile și îmbinările vor fi executate în structura metalică este determinată de complexitatea sa și de materialul de execuție. Atunci când se elaborează și se elaborează estimări pentru construcții, este necesar să se țină seama de aceste caracteristici și, dacă este necesar, să se stabilească utilizarea fondurilor suplimentare care să asigure fiabilitatea și rigiditatea adecvate.

Sudarea este una dintre principalele modalități de aderare, care este utilizată în industrie și în sfera privată. Aceasta este o metodă relativ ieftină și fiabilă care asigură o conexiune permanentă. Având în vedere faptul că există mai multe tipuri de metale, fiecare având propriile caracteristici de sudură, precum și diferite condiții de lucru și cerințele de conectare, există diferite tipuri de îmbinări și cusături sudate.

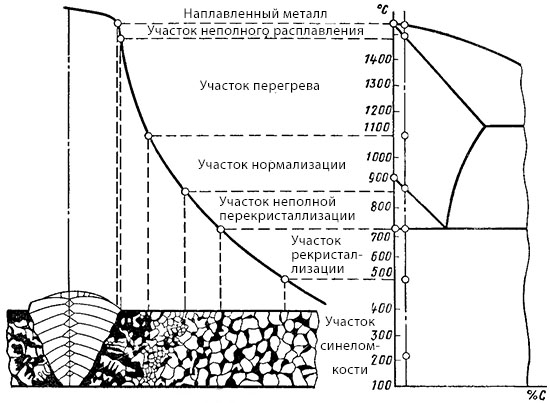

Zonelor de sudare

Zona de fuziune - ia 0,1 - 0,4 mm din metalul de bază. Conține boabe topite parțial. Când metalul este încălzit în această zonă, acesta dobândește o structură asemănătoare acului. Are rezistență scăzută și fragilitate ridicată.

Zona afectată de căldură - este împărțită în patru secțiuni. Prima secțiune se referă la metalul de bază, care este încălzit la o temperatură de peste 1100 de grade Celsius. Are o structură grosieră. Cerealele din această zonă sunt de aproximativ 12 ori mai mari decât cele standard. Supraîncălzirea reduce viscozitatea, ductilitatea și alte proprietăți mecanice ale metalului. Aceasta este cea mai slabă parte a sudurii, care deseori se rupe.

A doua secțiune este zona de normalizare, unde metalul de bază este încălzit cu 900 de grade Celsius. Structura granulelor este mult mai mică decât în cazul precedent. Această zonă durează între 1 și 4 mm.

A treia zonă este o zonă de cristalizare incompletă. Aici, metalul de bază este încălzit de la 750 la 900 de grade Celsius. Pe el se găsesc atât boabe mici cât și mari. Datorită distribuției inegale a cristalelor, proprietățile mecanice sunt reduse.

A patra secțiune este zona de recristalizare. Zona se încălzește de la 450 la 750 grade Celsius. Aceasta restabilește forma de boabe care au fost deformate de efectele mecanice trecute. Lățimea aproximativă a acestei secțiuni este cuprinsă între 5 și 7 mm.

Zona de metal de bază - porneste de la un site care încălzește până la mai puțin de 450 de grade Celsius. Aici structura este similară cu metalul de bază, dar datorită încălzirii, oțelul își pierde proprietățile fortăreței. De-a lungul graniței, se eliberează nitrurile și oxizii, ceea ce slăbește legătura boabelor. Metalul obține o rezistență mai mare într-un anumit loc, dar obține o rezistență mai mică la impact și o ductilitate.

Clasificarea completă a sudurilor și îmbinărilor

Tipurile de suduri sunt împărțite în mai multe categorii în funcție de diferite criterii. Una dintre ele este diferența de aspect. Aici sunt alocate:

- Concave (ele sunt slăbite);

- Convexe (sunt întărite);

- Normal (sunt plat).

După tipul de execuție, există:

- o singură față;

- Bilateral.

Prin numărul de treceri:

- MULTIPASS;

- Single pass.

Prin numărul de straturi:

- Mai multe straturi (la sudarea metalelor groase);

- O față.

Clasificarea cusăturilor sudate evidențiază mai multe varietăți de lungime:

- Point cusături (sunt create cu ajutorul);

- Șah bilateral;

- Lant lantal;

- Unilaterală intermitentă;

- Unilaterală continuă.

Tipuri de suduri în direcția forței de impact:

- Forța frontală (transversală) este perpendiculară;

- Flanc (longitudinal) - forța este menținută paralel cu cusătura;

- Oblic - forța se desfășoară sub un unghi;

- Combină - combină flancul și soiul frontal.

tipuri cusături de sudură și compușii prin poziția:

- inferior;

- orizontal;

- vertical;

- plafon;

- Polugorizontalny;

- semișezîndă;

- Polupotolochny;

- În barcă.

În funcție de funcția și scopul lor, categoria cusăturilor de sudură este:

- sigilate;

- durabil;

- Durabil-dens.

În lățime:

- Lărgită - sunt realizate prin mișcări transversale oscilante ale electrodului;

- Filet - lățimea cusăturii care practic nu depășește dimensiunea diametrului.

Caracteristici de cusătură

- îmbinare

Aceasta este cea mai comună opțiune, care este o combinație obișnuită de foi sau suprafețe de capăt. Este nevoie de o cantitate minimă de metal și de timp. Se poate ține fără margini înguste, dacă foile sunt subțiri. Pentru produsele groase este necesar în cazul în care trebuie să cosi marginile pentru a crește adâncimea de sudare. Acest lucru este adevărat cu o grosime de 8 mm și mai sus. În cazul în care piesa este mai groasă de 12 mm, este necesară o îmbinare cu capăt dublu, cu muchia de margine. Astfel de compuși sunt cel mai adesea realizați într-o poziție orizontală.

- reper

Tipurile de îmbinări și cusături sunt reprezentate sub forma literei "T". Poate fi una sau două fețe și poate conecta și produse de grosime diferită. Dacă o parte mai mică este instalată perpendicular, atunci electrodul în timpul sudării trebuie înclinat până la 60 de grade. Aici puteți folosi cleme pentru a înclina partea și a realiza o versiune mai simplă a sudării "în barcă". Acest lucru reduce probabilitatea de subcotări. Cusătura este de obicei aplicată într-o singură trecere. Acum există multe dispozitive pentru realizarea sudării automate Tavrovoy.

- unghiular

Colțul este o conexiune situată la un unghi de 90 de grade sau o altă dimensiune. În astfel de articulații, muchiile sunt adesea strâmbate, astfel încât cusătura se poate vindeca la adâncimea dorită pentru a asigura fiabilitatea. Operația pe două fețe face ca conexiunea să fie mai puternică.

- suprapune

Această metodă este utilizată pentru a lipi foi cu o grosime mai mică de 1 centimetru. Se suprapun între ele și se fierbe pe ambele părți. Ar trebui să vă asigurați că între ele nu se obține umiditate. Uneori, pentru o mai bună legare, o astfel de conexiune este gătită de la sfârșit.

Geometrie de sudură

Având în vedere tipurile de suduri și metodele de aplicare a acestora, ar trebui să acordați atenție parametrilor geometrici de bază.

Geometria cusăturii de sudură pe cap

- E este lățimea cusăturii formate;

- S este grosimea piesei de prelucrat;

- B - decalajul dintre semifabricatele sudate;

- T este grosimea sudurii;

- H este adâncimea părții fierte;

- Q este dimensiunea părții convexe.

- A este grosimea cusăturii de colț în care se află. Este inclusă cantitatea de convexitate și înălțimea de proiectare;

- P este înălțimea calculată, care corespunde liniei perpendiculare trasată de la locul celei mai profunde de topire la hypotenuse a celui mai mare triunghi drept înscris în partea exterioară a suturii;

- Q este umflarea zonei de sudură;

- K - piciorul fileului este distanța de la suprafața unui gol până la marginea colțului celuilalt.

Funcții de selecție

Toate tipurile de îmbinări și cusături sudate diferă semnificativ în proprietățile lor. Prin urmare, pentru fiecare caz, trebuie să alegeți propriul set de parametri pentru o combinație de succes. În primul rând, trebuie acordată atenție poziției spațiale. Cu cât este mai ușor locul de muncă, cu atât este mai bună calitatea cusăturii. Cusăturile orizontale sunt considerate a fi cele mai ușor de realizat, prin urmare meseriașii încearcă să plaseze semifabricatele într-o astfel de poziție. Uneori este chiar necesar să transformați același produs de mai multe ori pentru a asigura o calitate superioară a cusăturii. "Este important! Nu trebuie să uităm că sudarea într-o singură trecere ajută la obținerea unei rezistențe mai bune decât multiplele treceri. Prin urmare, trebuie să găsiți un echilibru între confort și numărul de treceri. "

Pentru piesele groase, trebuie întotdeauna să tăiați marginile și apoi să lucrați chiar și pe suprafață pentru a vă lămuri clar. Opțiunile pentru cap sunt cele mai simple și preferate să funcționeze, deoarece sunt mai ușor de fixat, pentru a evita distorsionarea geometriei părților primite. Pe lângă alegerea corectă a tipului de cusătură, trebuie să acordați atenție și regimului de temperatură, de aceea zonele de sudură se pot mișca și produsul se va topi sau va micșora.

Îmbinarea permanentă care a fost făcută prin sudare se numește sudură. Se compune din mai multe zone:

Zona îmbinării sudate: 1 - sudură; 2 - fuziune; 3 - efecte termice; 4 - metale comune

- sudură;

- fuziune;

- efecte termice;

- metal de bază.

Lungimea îmbinărilor sudate este:

- scurt (250-300 mm);

- mediu (300-1000 mm);

- lung (mai mult de 1000 mm).

În funcție de lungimea sudurii, alegeți metoda de implementare. Cu articulații scurte, sutura este condusă într-o direcție de la început până la capăt; secțiunile medii se caracterizează prin suprapunerea cusăturii cu secțiuni separate, iar lungimea sa trebuie să fie astfel încât un număr integrat de electrozi (doi, trei) să fie suficient pentru al completa; îmbinările lungi sunt sudate prin metoda pasului invers menționat mai sus.

Prin tipul îmbinărilor sudate sunt împărțite în:

1. Butt. Acestea sunt compușii cei mai obișnuiți pentru diverse metode de sudare. Ele sunt preferate deoarece sunt caracterizate de cele mai scăzute tensiuni și tulpini intrinseci. De regulă, îmbinările cap la cap sunt structuri metalice sudate.

Principalele avantaje ale acestui compus, care pot fi luate în considerare în condiția pregătirii și ajustării cu atenție a margini (datorită mușcăturii acestuia din urmă, a arderii și a fluxului de metal în timpul procesului de sudare sunt prevenite și respectarea paralelismului acestora asigură o cusătura uniformă de înaltă calitate) sunt următoarele:

- consumul minim al metalului de bază și cel de sudură;

- cel mai scurt timp necesar pentru sudare;

- conexiunea făcută nu poate fi inferioară rezistenței sale față de metalul de bază.

În funcție de grosimea metalului, marginile în timpul sudării prin arc pot fi tăiate în unghiuri diferite față de suprafață:

- în unghi drept, dacă plăcile de oțel sunt îmbinate cu o grosime de 4-8 mm. În același timp, între ele se lasă o distanță de 1-2 mm, ceea ce facilitează fierberea părților inferioare ale marginilor;

- la un unghi drept, dacă metalul este îmbinat cu o grosime de până la 3 și până la 8 mm cu sudură pe una sau ambele fețe;

- cu muchii unghiulare (în formă de V), dacă grosimea metalului este cuprinsă între 4 și 26 mm;

- cu o înclinare față-verso (în formă de X), dacă foile au o grosime de 12-40 mm, iar această metodă este mai economică decât cea anterioară, deoarece cantitatea de metal de sudură este redusă de aproape 2 ori. Aceasta înseamnă economisirea electrozilor și a energiei electrice. În plus, deformările și tensiunile în timpul sudării sunt mai puțin caracteristice unei înclinări față-verso;

- unghiul de înclinare poate fi redus de la 60 ° pentru a aduce până la 45 ° în cazul foilor de sudare cu o grosime mai mare de 20 mm, ceea ce va reduce volumul metalului de sudură și va salva electrozii. Prezența unui spațiu de 4 mm între margini va asigura penetrarea necesară a metalului.

La sudarea metalelor de diferite grosimi, muchia materialului mai gros este cosită mai puternic. Cu o grosime considerabilă de piese sau plăci care urmează a fi îmbinate prin sudură cu arc, se utilizează pregătirea muchiei în formă de cupă, iar cu o grosime de 20-50 mm se realizează pregătirea pe o singură parte și cu o grosime mai mare de 50 mm - preparare pe o față.

Cele de mai sus sunt prezentate în mod clar în tabel.

2. Suprapuse, cele mai des utilizate pentru sudarea prin arc a structurilor, grosimea metalului care este de 10-12 mm. Această opțiune se deosebește de conexiunea anterioară prin absența necesității de a pregăti marginile într-un mod special - este suficient doar să le tăiați. Deși asamblarea și pregătirea metalului pentru îmbinarea suprapusă nu este atât de împovărătoare, trebuie remarcat faptul că consumul de bază și metalul de sudură crește în comparație cu articulațiile cap la cap. Pentru fiabilitate și pentru a evita coroziunea datorată umidității dintre foi, astfel de compuși sunt fierți pe ambele părți. Există tipuri de sudură în cazul în care această opțiune este utilizată exclusiv, în special pentru pin-point și roller.

3. Marcă, larg răspândită în sudură cu arc. Pentru ei, marginile sunt tăiate pe una sau pe ambele părți, sau pot face fără o teșitură. Cerințe speciale se impun numai asupra pregătirii unei foi verticale, care trebuie să aibă o muchie egală. În cazul muchiilor unice și față-verso, marginile foii verticale asigură o distanță de 2-3 mm între planurile verticale și orizontale, pentru a suda folia verticală la grosimea completă. Înclinarea unilaterală se efectuează în cazul în care designul produsului este de așa natură încât este imposibil de fierbere pe ambele părți.

4. Colț, în care elementele sau părțile structurale sunt combinate la un unghi sau altul și sudate de-a lungul marginilor care trebuie pregătite în prealabil. Astfel de compuși se găsesc în fabricarea rezervoarelor pentru lichide sau gaze care sunt conținute în acestea sub o ușoară presiune internă. Articulațiile de colț pot fi sudate pe interior pentru a crește rezistența.

5. Cheile, utilizate în acele cazuri în care cusătura normală nu asigură forța necesară. Astfel de compuși sunt de două tipuri - deschise și închise. Tăierea se face prin tăiere cu oxigen.

6. Fața (laterală), în care foile sunt suprapuse una peste alta și sudate la capete.

7. Cu suprapuneri. Pentru a face o astfel de conexiune, foile se alătură și se suprapun joncțiunii cu o suprapunere, ceea ce implică în mod natural un consum suplimentar de metale. Prin urmare, această metodă este utilizată în cazul în care nu este posibilă realizarea unei cusături de capăt sau de cusătură.

8. Cu nituri electrice. Acest compus este puternic, dar nu suficient de dens. Pentru el, foaia superioară este forată și sigilată gaura rezultată astfel încât să capteze foaia inferioară. Dacă metalul nu este prea gros, atunci nu este necesară găurirea. De exemplu, în sudarea automată cu arc submersibil, foaia superioară se topește pur și simplu prin arcul de sudură.

Un element structural al unei îmbinări sudate, care, atunci când este format, se formează datorită cristalizării metalului topit de-a lungul liniei de mișcare a sursei de căldură, se numește sudură. Elementele formei sale geometrice sunt:

- lățimea (b);

- înălțimea (p);

- dimensiunea piciorului (K) pentru îmbinările unghiulare, de suprapunere și T.

Clasificarea sudurilor se bazează pe diferitele caracteristici prezentate mai jos. 1. După tipul conexiunii:

- fund;

- unghiular.

Îmbinările unghiulare sunt practicate cu niște tipuri de îmbinări sudate, în special cu colț, cap la cap, colț și cu suprapuneri. Părțile unei astfel de cusături sunt numite picioarele (k), zona ABCD din fig. 33 prezintă gradul de convexitate a cusăturii și nu este luat în considerare la calcularea rezistenței îmbinării sudate. Atunci când se realizează, este necesar ca picioarele să fie egale, iar unghiul dintre laturile OD și BD este de 45 °.

2. De tipul de sudare:

- cusături de sudură cu arc;

- cusături de sudură automată și semi-automată cu arc submersibil;

- cusături de sudură cu arc în gaz protector;

- cusături de sudură electroslag;

- cusături sudate;

- cusături de sudură cu gaz.

3. Prin poziția spațială în care se realizează sudarea:

- mai mică;

- orizontală;

- verticală;

- plafonul.

Cusatura de jos este cel mai usor de realizat, plafonul este cel mai dificil. În ultimul caz, sudura este supusă unei antrenamente speciale, iar cusătura tavanului este mai ușor de făcut sudură cu gaz decât arcul.

4. Pe lungime:

- continuu;

- intermitent.

![]()

Cusăturile intermitente se practică destul de larg, în special în cazurile în care nu este nevoie (calculul forței nu implică o cusătura continuă) pentru a conecta strâns produsele. Lungimea (I) a secțiunilor conectate este de 50-150 mm, spațiul dintre ele fiind de aproximativ 1,5-2,5 ori zona de sudare și împreună formează o etapă de cusătură (t).

5. Prin gradul de convexitate, adică forma suprafeței exterioare:

- normal;

- bulging;

- concavă.

Tipul de electrod utilizat determină convexitatea cusăturii (a "). Cea mai mare convexitate este caracteristică pentru electrozi subțiri, iar electrozii acoperiți cu grosime dau cusături normale, deoarece se caracterizează printr-o fluiditate mai mare a metalului topit.

S-a stabilit experimental că rezistența cusăturii nu crește cu o creștere a convexității sale, mai ales dacă articulația "funcționează" la sarcini variabile și vibrații. O situație similară este explicată după cum urmează: atunci când se realizează o cusătura cu o bulbură mare, este imposibil să se realizeze o tranziție lină de la cilindrul de cusătură la metalul de bază, prin urmare, în acest moment muchia cusăturii este ca și cum ar fi tăiat; În condițiile de sarcini variabile și de vibrații în acest loc, îmbinarea sudată poate fi supusă unei distrugeri. În plus, cusăturile convexe necesită un consum crescut de metal, energie și timp de electrod, adică este o opțiune neeconomică.

6. Prin configurație:

- rectilinie;

- inel;

- verticală;

- orizontală.

7. În ceea ce privește forțele actuale:

- flanc;

- sfârșit;

- combinate;

- oblică.

Vectorul de acțiune al forțelor externe poate fi paralel cu axa cusăturii (tipice pentru cele laterale), perpendicular pe axa cusăturii (pentru cele față), se extinde sub un unghi față de axă (pentru oblic) sau combină direcția forțelor de flancare și de capăt (pentru cele combinate).

8. Conform metodei de susținere a metalului de sticlă topit:

- fără garnituri și perne;

- pe garniturile din oțel detașabile și rămase;

- pe garnituri din cupru, flux-cupru, ceramică și azbest, perne de flux și gaz.

Atunci când aplicați primul strat al cusăturii, principalul lucru este să puteți păstra metalul lichid în piscina de sudură. Pentru a preveni scurgeri, utilizați:

- oțel, cupru, azbest și garnituri din ceramică, care sunt hrănite sub cusătură de rădăcină. Datorită acestora, este posibil să se mărească curentul de sudură, care asigură penetrarea prin margini și garantează o penetrare a pieselor de o sută la sută. În plus, căptușeala menține metalul topit în piscina de sudură, împiedicând formarea de arsuri;

- inserții între marginile sudate, care îndeplinesc aceleași funcții ca garniturile;

- tăierea și jigging-ul rădăcinii cusăturii de pe partea opusă, fără a încerca să pătrundă;

- fluxul, fluxul-cupru (la sudura sub flux) și gazul (cu arc manual, suflare automată și argon-arc), care sunt hrănite sau servite sub primul strat al cusăturii. Scopul lor este de a preveni evacuarea metalelor din bazinul de sudare;

- îmbinări în încuietoare atunci când se realizează cusături de fund care împiedică arderea în stratul rădăcină al cusăturii;

- electrozii speciali, a căror acoperire conține componente speciale care măresc forța tensiunii superficiale a metalului și nu-i permit să curgă din bazinul de sudură atunci când execută cusături verticale de sus în jos;

- arc pulsatoriu, datorită căruia există o topire pe termen scurt a metalului, ceea ce contribuie la o răcire și cristalizare mai rapidă a metalului de sudură.

9. Pe partea pe care se aplică cusătura:

- unilateral;

- bilaterală.

10. În funcție de materialele sudate:

- pe oțeluri carbon și aliate;

- pe metale neferoase;

- pe bimetal;

- pe polistiren și polietilenă.

11. În funcție de amplasarea pieselor de îmbinat:

- la un unghi acut sau obtuz;

- în unghi drept;

- în același plan.

12. Prin volumul metalului de sudură:

- normal;

- slăbit;

- întărită.

13. După amplasarea pe produs:

- longitudinal;

- transversal.

14. Sub formă de structuri sudate:

- pe suprafețe plane;

- pe suprafețe sferice.

15. Prin numărul de role de sudură:

- strat unic;

- multistrat;

- mai multe treceri.

Înainte de sudură, marginile produselor, structurilor sau pieselor îmbinate trebuie să fie pregătite corespunzător, deoarece rezistența cusăturii depinde de forma lor geometrică. Elementele pregătirii formularului sunt:

- unghiul de tăiere (a), care trebuie efectuat dacă grosimea metalului este mai mare de 3 mm. Dacă treceți peste această operație, pot exista consecințe negative, cum ar fi lipsa penetrării prin secțiunea transversală a îmbinării sudate, supraîncălzirea și arderea metalului. Îmbinarea face posibilă sudarea cu mai multe straturi de secțiune mică, datorită cărora structura îmbinării sudate se îmbunătățește și tensiunile și tulpinile interne scad;

- decalajul dintre marginile îmbinate (a). Depinde de corectitudinea intervalului de setare și de modul de sudare ales, cât de mare va fi pătrunderea peste secțiunea transversală a articulației atunci când se formează primul strat (rădăcină) al cusăturii;

- margini plictisitoare (S), necesare pentru ca procesul de impunere a unei suturi rădăcinoase să aibă o anumită stabilitate. Ignorarea acestei cerințe duce la arderea metalelor în timpul sudării;

- lungimea teșiturii plăcii în cazul în care există o diferență de grosime (L). Acest element permite o tranziție lină și treptată de la o parte mai groasă la una mai subțire, ceea ce reduce sau elimină riscul de concentrare a tensiunii în structurile sudate;

- deplasarea marginilor relativ una față de cealaltă (5). Deoarece aceasta reduce caracteristicile de rezistență ale articulației și contribuie, de asemenea, la lipsa penetrării metalice și la formarea centrelor de stres, GOST 5264-80 stabilește standarde acceptabile, în special, decalajul să nu fie mai mare de 10% din grosimea metalului (maxim 3 mm).

Astfel, în pregătirea pentru sudare, trebuie îndeplinite următoarele cerințe:

- curățați marginile de murdărie și coroziune;

- înălțați dimensiunea corespunzătoare (conform GOST);

- stabiliți decalajul în conformitate cu GOST, dezvoltat pentru un anumit tip de conexiune.

Unele tipuri de margini au fost deja menționate (deși au fost luate în considerare într-un alt aspect) atunci când se descriu articulațiile cap la cap, dar totuși este necesar să ne concentrăm încă o dată asupra acestui aspect.

Alegerea unuia sau a altui tip de margini este determinată de un număr de factori:

- metoda de sudare;

- grosimea metalului;

- metoda de conectare a produselor, pieselor etc.

A fost elaborat un standard separat pentru fiecare metodă de sudare, care specifică forma pregătirii muchiilor, mărimea cusăturii și toleranțele. De exemplu, sudarea manuală cu arc este efectuată conform GOST 5264-80, sudură de contact - conform GOST 15878-79, electroslag - conform GOST 1516468, etc.

În plus, există un standard pentru desemnarea grafică a sudurii, în special GOST 2.312-72. Pentru aceasta, utilizați o linie înclinată cu o săgeată cu sens unic care indică zona cusăturii.

![]()

Caracteristica cusăturii, metoda de sudură recomandată și alte informații sunt prezentate deasupra sau sub raftul orizontal conectat la linia de săgeată înclinată. Dacă cusătura este vizibilă, adică este pe partea din față, atunci caracteristica cusăturii este dată deasupra raftului, dacă este invizibilă - sub ea.

Simbolurile sudurii sunt semne suplimentare.

- sudarea prin arc - E, dar deoarece acest tip este cel mai des întâlnit, este posibil ca litera să nu fie indicată în desene;

— sudare cu gaz - G;

- sudura electrostatica - W;

- sudarea în gaze inerte - Și;

- sudarea cu explozie;

— plasmă - Pl;

- sudare prin contact - CT;

- sudarea prin frecare - T;

— sudare la rece - X.

Dacă este cazul (în cazul în care sunt puse în aplicare mai multe metode de sudare), trebuie indicată o literă a metodei de sudare folosită înainte de desemnarea unui anumit soi:

- manual - P;

- semi-automat - P;

- automat - A.

- arc sub flux - F;

- sudarea în gaz activ cu un electrod consumabil - UE;

- sudarea în gaz inert cu un electrod consumabil - PI;

- sudarea cu gaz inert cu un electrod non-consumabil -

IN.

Pentru îmbinările sudate, există și simboluri speciale:

- buza - C;

- în formă de T - T;

- suprapunere - H;

- unghiular - D

Numerele după litere determină numărul de îmbinări sudate conform GOST pentru sudare.

Rezumând ceea ce sa spus mai sus, se poate afirma că simbolurile sudurilor se adaugă unei anumite structuri.

cusătura - lungimea cusăturii, semnul / sau Z, pasul; 6- pentru un punct de sudură, dimensiunea punctului; 7 - pentru sudarea de contact - diametrul punctului,

semn / sau ~ Z. Etapa; 8 - pentru sudarea prin cusătură - lungimea cusăturii;

9 - lățimea și lungimea cusăturii, marcajului sau treptei; 10 - semn și picior conform standardului; 11 - imaginea condiționată a metodei de sudare; 12 - tip cusătură; 13 - standard de conectare

De exemplu, să decodificăm notația:

- cusătura se află pe partea invizibilă - denumirea se află sub raft;

- T-articulație, sutura numărul 4 conform GOST 1477176 - T4;

- sudarea în dioxid de carbon - Y;

- sudură semi-automată - P;

- lungimea picioarelor 6 mm - Г6:

- cusătura intermitentă cu locația eșalonată a parcelelor - 50 ~ Z_ 150.