Electrodul tungsten roșu. Sudare electrod tungsten. Principalele moduri și nuanțe de aplicare

K ATEGORY:

Metale de sudare

Sudarea prin sudură

Sudarea electrozilor de tungsten este un tip foarte important arc de sudurăutilizate pe scară largă în fabricarea de produse noi tehnologii din oțeluri speciale, aluminiu, magneziu și diverse aliaje ușoare, metale refractare și metale active cu afinitate ridicată pentru oxigen, metale de grosime mică (mai mică de 1 mm) etc. Tungsten, cel mai refractar metal, Produs în prezent în cantități mari pentru aplicații industriale largi.

Sudat ușor în toate pozițiile, cu excepția verticalului descendent. Nu ar trebui să fie lovit greu sau lovit. Găsiți toate fisurile disponibile. În acest scop, se recomandă utilizarea penetrantului. Pentru a preveni răspândirea fisurilor, găuriți un orificiu de 10 mm distanță. fiecare dintre capetele sale. Diametrul trebuie să fie astfel încât să aibă o față continuă cu o șanfrenare, care trebuie să fie făcută ulterior. Mow cracks în toate extensiile lor, lăsând o separare de 2 mm. între marginile părții inferioare a teșiturii.

Nu folosiți electrozi sau lanterne. Îndepărtați temeinic toate reziduurile uleioase, grase, colorante, umede și contaminante în general, de preferință folosind un arzător ignifug, apoi curățați zona. Recomandat pentru utilizare cu funcții cu un conținut de sulf mai mare de 20%. Alegeți diametrul minim de viață. Utilizați curentul minim de funcționare al electrodului. De îndată ce sunt depuse mai multe cabluri, reduceți amperajul, dacă este posibil. Evitați locurile de acumulare de căldură, aplicând scurte și etrieri.

Tungsten este utilizat în cantități mari ca aditiv de aliere în oțeluri de calitate superioară, ca bază pentru multe aliaje dure, pentru fabricarea filamentelor cu lămpi electrice incandescente etc. Tungsten cu diametrul de 1-6 mm sunt produse pentru sudarea cu arc.

Tungsten este produs prin metode de metalurgie pulberi; ORE primește oxid de tungsten, este redus în cuptoare într-un flux de hidrogen; pulberea fină obținută este presată, apoi, prin forjare prelungită în atmosferă de hidrogen, este transformată într-un metal solid prin sudarea particulelor de pulbere într-un singur întreg. Tungstenul încălzit combină energic cu oxigenul și arde rapid. Prin urmare, un electrod de wolfram nu poate fi utilizat pentru sudarea în aer; este aplicabil numai în gazele protectoare care nu conțin oxigen și sunt suflate continuu în arc - acestea sunt gaze inerte cum ar fi argonul sau heliul sau hidrogen, uneori amestecuri ale acestor gaze. arc curent continuu în argon cu polaritate directă (minus pe un electrod de tungsten) se aprinde cu ușurință, arde calm și în mod constant; tensiunea arcului este mai mică decât în aer; în același timp, electrodul se încălzește puțin. Tensiunea obișnuită a arcului (10-15 in) crește la 25-30 în numai la curenții mari.

Metalul precipitat este alb și are o lucrabilitate excelentă. Utilizați tehnica maximă a pașii scurți și alternativi. Metalul de sudură are un coeficient scăzut de dilatare termică și, prin urmare, compresie scăzută. Are proprietăți mai mari de duritate decât metalul pur sudat cu nichel și, prin urmare, este preferabil pentru lipirea fontei nodulare, a fontei ductile cu miez alb și negru, fontei austenitice sau pentru atașarea acestor materiale la componentele din oțel, cupru și nichel .

În polaritate directă, electrodul încălzește o densitate mică și mare de curent sunt acceptabile. Cel mai mic curent de sudare la polaritate normală poate fi redus la 1, în timp ce arcul este încă destul de stabil. În condiții normale de sudare cu polaritate directă, consumul de tungsten este nesemnificativ și are o medie de numai câteva grame pe oră de lucru.

Arc usor de pornire, arc stabil, masina sudata prelucrata. Datorită unei acoperiri speciale pe acest electrod, este posibilă sudarea fontei cenușii fără fisuri sau porozități. Pe margini complexe, servește drept bază pentru pătrunderea sa înaltă. Acoperirea specială împiedică supraîncălzirea electrodului. Procedură: tăiată. - Odată ce arcul începe, împingeți și trageți, ca și cum ați tăia un ferăstrău, încercând să mențineți un unghi de 45 sau între electrod și parte. Să coste. - După pornirea arcului, plasați electrodul paralel cu canelura, ca și cu o matriță de pe copac.

Datorită diferenței de proprietăți și dimensiuni ale tijei de tungsten și a produsului sudat, arcul are o asimetrie pronunțată; aspectul și proprietățile sale se schimbă dramatic când polaritatea inversă (plus pe un electrod tungsten). Tensiunea arcului crește, stabilitatea acestuia scade, încălzirea crește semnificativ și crește consumul de electrod de wolfram, adâncimea de penetrare a metalului de bază scade. Arcul are un efect special, foarte important de curățare tehnologică, și anume că oxizii și impuritățile sunt îndepărtate de pe suprafața metalului de bază în zona de sudură. Acest lucru face posibilă sudarea aluminiului, a magneziului și a aliajelor acestora fără utilizarea de fluxuri, ceea ce reprezintă un mare avantaj tehnic pentru industria aeronautică și pentru alte industrii în care se utilizează sudarea ușoară a metalelor. Esența acțiunii de curățare a arcului aparent constă în faptul că, cu polaritate inversă, electrodul tungsten este bombardat cu electroni, iar metalul de bază - cu ioni de argon pozitivi grei. Ion bombardarea produce o acțiune mecanică similară cu sablarea, distruge și bate pelicula de oxizi și curăță suprafața metalică. Acest proces este deseori numit pulverizare catodică. Dificultatea menținerii arcului de polaritate inversă și încălzirea puternică a electrodului tungsten uneori face ca utilizarea curentului alternativ să fie utilizată pentru alimentarea arcului la sudarea aliajelor de aluminiu și magneziu.

Adâncimea canalului depinde de unghiul specificat pentru electrod. Tăiere, șanfrenare, canelare și canelare din orice metal, atât din metale feroase, cât și din metale neferoase. Pentru a repara secțiunile sudate, pentru a îndepărta depozitele vechi sau defecte, în spațiul dintre crăpăturile motoarelor sau mașinilor grele, fără a fi nevoie să-l dezasamblați. Această tendință se datorează formării de carburi în cordonul și zonele adiacente. - Când se utilizează oțel inoxidabil cromat ca o contribuție: Încălzirea: Pentru a reduce tendința de crăpare.

Aprinderea arcului de sudură trece prin trei faze

Încălzirea ulterioară: pentru a da plasticitate în joncțiunea și în zonele adiacente. Adesea, utilizarea electrodului din oțel inoxidabil austenitic sau din aliaj de nichel reprezintă cea mai convenabilă soluție pentru astfel de compuși. Cablurile înainte și înapoi contribuie la crăpare. - Răcirea bruscă a compusului contribuie la rezistența la coroziunea intergranulară. Această creștere a cerealelor are un efect negativ asupra proprietăților mecanice ale legăturii și este direct legată de contribuția căldurii la sudare. - Când sudați, păstrați curentul cât mai jos posibil pentru a reduce la minim căldura.

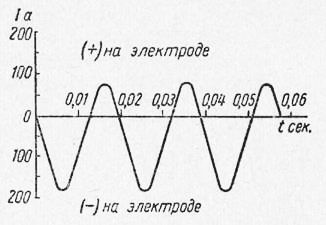

Datorită asimetriei electrozilor, arcul are un puternic efect de rectificare. Conductivitatea electrică a arcului este mai mare în jumătatea perioadei, atunci când există minus pe electrodul tungsten și semnificativ mai mic, atunci când se află pe electrodul plus (figura 1). Atunci când se alimentează arcul cu curent alternativ, avantajele unui arc de curent direct de polarizare directă și inversă sunt combinate într-o anumită măsură, încălzirea electrodului tungsten nu este prea mare și este consumată încet, iar metalul de bază este bine topit; În același timp, acțiunea de curățare a arcului este suficientă pentru sudarea aliajelor de aluminiu și magneziu fără fluxuri.

De asemenea, are o bună rezistență la agenții de oxidare. Excelenta sudabilitate si aspectul cablului. Oțeluri inoxidabile cromate, cu excepția compușilor de sulf, cu excepția mediilor corozive. Prezența molibdenului crește rezistența la coroziunea acidă. Prezența unor niveluri de carbon foarte scăzute dă rezistență ridicată la coroziunea intergranulară. Conținutul ridicat de crom-nichel permite obținerea de depuneri cu rezistență ridicată la căldură, frecare, impact, coroziune și oxidare în orice tip de oțel aliat.

Curentul scăzut necesar aplicării sale reduce tăieturile și se întinde la minimum, evitând astfel efectele distructive cum ar fi distorsiunea, deformarea, valva. Țevi, schimbătoare de căldură, rezervoare de stocare. Productie si reparare de echipamente pentru mine, petrol si feroviar. Uniunea oțelurilor slab aliate și aliate moderat. Oțeluri inoxidabile cromate, cu excepția materialelor care conțin compuși de sulf. Formula perfect echilibrată permite obținerea de depuneri netede, fără pori.

Pentru metalele care nu sunt foarte oxidate, cum ar fi carbonul și oțelurile aliate, inclusiv aliajele inoxidabile, tare, cupru și aliaje de cupru, aliajele de nichel și nichel, titanul, molibdenul etc., este de preferat utilizarea unui arc de curent direct de polaritate directă.

Unitățile convenționale de curent continuu și redresoarele pentru sudarea cu arc sunt potrivite pentru alimentarea arcului. În unele cazuri, sunt de dorit oscilatoare suplimentare care facilitează aprinderea și arderea constantă a arcului. Pentru aluminiul, magneziul și aliajele lor și alte aliaje intensificate, se recomandă utilizarea curentului alternativ de la transformatoarele speciale cu tensiune de sudare și utilizarea obligatorie a oscilatoarelor. Electrozi de tungsten utilizat de obicei cu un diametru de 1-4 mm.

Calitatea înaltă a metalului precipitat de austeni feritic face ca utilizarea sa să fie indispensabilă pentru toate tipurile de oțel care necesită rezistență maximă la tracțiune, coroziune, căldură, uzură, șoc și crăpare. Oțeluri de oțel, oțeluri inoxidabile, oțeluri aliate. Ideal pentru îmbinarea oțelurilor diferite. Pentru sudura si umplerea axelor, matritelor, sculelor. Arcuri, arcuri de frunze, lanțuri. Rezervoare de presiune, rotoare, șnec. Excelent ca acoperire pentru piese supuse la abraziune, impact și coroziune.

Ideal ca strat de tranziție în detalii care trebuie protejate de aliaje anti-uzură. Sudarea prin aderare a oțelului, fontei, cuprului. La sudarea cuprului cu cupru, nu este necesară utilizarea fluxului. Perechea de cupru cu bronz, alamă și alte legături diferite ar trebui să fie utilizate cu flux. Întotdeauna efectuați o curățare bună a piesei sudate. Arcul este menținut sub o atmosferă de gaz protector, care împiedică pătrunderea aerului în piscina de sudură, prevenind contaminarea oxigenului, azotului și a altor gaze, ceea ce îl face poros și slab.

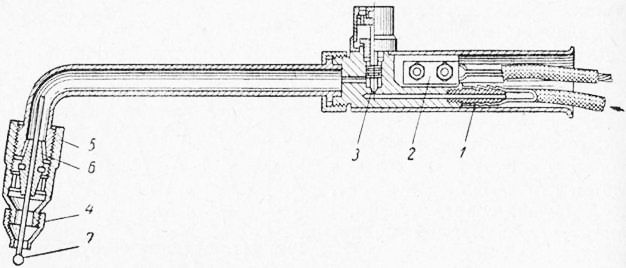

Suportul electrodului sau torța este esențial pentru sudare (figura 2). Arzătorul servește la menținerea electrodului curent de sudareși, uneori, apă de răcire. Dimensiunile arzătorului și designul sunt determinate în primul rând de puterea curentului de sudură. La polaritate directă și curenți care nu depășesc 200 și arzătorul nu necesită răcire cu apă. Curenții mai mari de 500-600a nu sunt aplicați în mod obișnuit datorită spumei crescânde a metalului și suflării metalului din bazinul sudat cu un arc.

Gazele de protecție utilizate sunt active sau inerte. Utilizarea sa se limitează la oțeluri moi și aliate slab aliate. Gaze amestecate asigură o sudură optimă și netedă. Un amestec de 80% argon și 20% anhidridă carbonică, de exemplu, este adesea utilizat în sudarea moale și oțeluri slab aliate. Acest raport combină cele mai bune caracteristici ale gazelor active și inerte. Costul ridicat al gazului de protecție, care este relativ mic, este compensat pe deplin de faptul că sudurile devin mai bune și mai rapide, sudarea are un aspect mai curat și mai bun.

Fig. 1. Asimetria arcului de curent alternativ în argon

Sudura deosebit de benefică și productivă cu un electrod de wolfram fără metal de umplutură, atunci când cusătura este formată prin fuziunea marginilor metalului de bază sau a materialului de umplutură în avans, este introdusă în canelura cusăturii. Sudarea cu un electrod de tungsten este convenabilă pentru automatizare. Dacă este necesar un metal de umplere, automatele și dispozitivele semiautomatice sunt livrate cu un mecanism pentru alimentarea firului de umplere. Sârmă de umplere în mărimea și viteza de alimentare este similară cu firul de topire a electrodului.

Scurtcircuitul este utilizat, de obicei, pentru materiale cu o grosime mai mică de 0 mm. și pentru sudarea rădăcinilor și în poziții strânse. Utilizare în construcții generale, mașini, rame de mașini, poduri, docuri, turnuri etc. scurt circuitul este utilizat pentru materiale cu o grosime mai mică de 0 mm. și pentru sudarea rădăcinilor și în poziții strânse. Este foarte rezistent la coroziune și, datorită conținutului său extrem de redus de carbon, formarea carburii de crom în metalul de sudură este minimă. Are rezistență bună la agenții de oxidare, plasticitate și rezistență ridicată la impact chiar și la temperaturi foarte scăzute.

Sudarea cu un electrod de tungsten este aplicabilă pentru o gamă foarte largă de grosimi de metal (0,1-60 mm), sudarea metalului gros este efectuată în mai multe straturi cu un curent de 1-600 a.

Fig. 2. Suportul electrodului (torță) pentru sudarea prin arc cu arc: 1 - nipl de alimentare cu gaz; 2 - furnizarea curentă; 3 - ajustare gaz; 4 - duza pentru gaz; 5 - muștiuc; 6 - prindere pentru electrod; 7 - electrodul tungsten

Aplicațiile sale sunt reprezentate în principal în: - echipamente pentru prelucrarea și depozitarea alimentelor și produselor chimice. Compoziția acestui fir este deosebită, deoarece chiar și cu o diluție semnificativă, metalul sudat este de obicei un duplex: structura austenitic-ferită. Acest tip de construcție are rezistență ridicată la tracțiune, ductilitate ridicată și rezistență la impact. Adesea folosit pentru sudarea oțelului inoxidabil cu oțeluri de carbon. Baza pentru acoperiri protectoare de sudare.

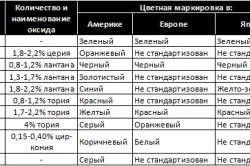

Marcarea internațională de culoare a barelor de sudură cu tungsten

Are 5% siliciu și curge ușor. Pentru sudarea aluminiului laminat și a aliajelor sale. Aplicații tipice: mecanismul caroseriei creează echipamente pentru distribuția uleiului. Acest fir este utilizat în toate tipurile de aluminiu structural, în care tratamentul termic ulterior nu este posibil ca metodă de obținere a unor suduri cu rezistență mai mare. Proprietățile de rezistență ale materialelor pe bază de aluminiu pe magneziu nu au un efect semnificativ asupra căldurii arc de sudare, precum și aliaje de aluminiu de înaltă rezistență cu tratament termic.

Consumul de argon 0,5-1,5 m3 / h. Viteza de sudare este mai mică decât cu un electrod de topire, dar în multe cazuri este destul de satisfăcătoare.

Suprafața cusăturilor de sudură este netedă, metalică; Volumul încălzit al metalului de bază și deformarea acestuia sunt minime. Aproape compoziția materialului de umplutură și a metalelor de sudură este aceeași; conținutul chiar și a elementelor cel mai ușor oxidate rămâne neschimbat. Pierderea metalelor de umplutură pentru deșeuri și pulverizări nu depășește, de regulă, 2-3%. În cazul sudării oțelului cu conținut scăzut de carbon, în mod special slab deoxidat, este necesar să se utilizeze sârmă de aliaj, cum ar fi Sv-UGS, pentru a suprima fierberea metalului topit și a elimina porii din sudură.

Exemple de aplicații: Elementele de bază ale motoarelor diesel - șasiu de camioane - structuri barcă cu rezervor. De-a lungul anilor, acest proces sa îmbunătățit și astăzi este un proces bine stabilit. Arcul este format între electrodul non-consumabil al tungstenului sau al aliajelor de tungsten și materialul principal. Bazinul sudat și electrodul sunt protejate de gaz, care este de obicei argon. De asemenea, se utilizează heliu sau amestecuri ale acestor gaze. Pentru generarea arcului, se utilizează curent direct sau alternativ, cel mai des întâlnit fiind curentul direct cu un electrod conectat la polul negativ al sursei, deoarece în acest fel eliberarea de căldură în electrod este mai mică și prin urmare durata de viață utilă este extinsă.

Sudarea în argon cu un electrod de tungsten este folosită în principal pentru metale de grosime mică până la 5-6 mm. Metalele de înaltă grosime pot fi de asemenea sudate, dar cu o creștere a grosimii, performanțele de sudură scad rapid și alte metode devin adesea mai convenabile și rentabile, în primul rând sudarea cu electrod consumabil în gaze inerte.

Un electrod poate fi de asemenea conectat la unul pozitiv pentru a utiliza efectul distrugerii stratului de oxid folosind un diametru mai mare al electrodului. Această metodă este utilizată în principal pentru lipire metale subțiri Cu grosimea de 3-4 mm, unde este necesară o calitate superioară a purității și curățenia suprafeței. Utilizarea sa în sudarea metalelor ușoare a depășit complet sudarea hidroxiacetilenelor. Conținutul său ultra scăzut de carbon reduce formarea cărbunelui de crom, reducând astfel coroziunea intergranulară. Ductilitatea bună și rezistența la impact și abraziune sunt avantaje suplimentare.

Metoda de sudura in argon cu un electrod de tungsten este aplicabila in toate pozitiile spatiale, confera metalului sudat de inalta calitate. Un avantaj semnificativ este vizibilitatea locului de sudare. Sudarea cu un electrod tungsten poate fi efectuată nu numai în argon pur, ci și într-un amestec de argon cu diferite gaze (până la 5% oxigen sau până la 20% hidrogen); pentru unele metale, sudarea în hidrogen pur oferă rezultate foarte bune, în special pentru metale de grosime mică.

Important: cele mai bune condiții pentru fiecare aplicare trebuie să fie determinate prin încercări în timpul sudării. Aplicare: Sondă specială pentru lipirea sudurilor de analiză necunoscută este dificil de sudat: - oțel manganat, oțel de scule, oțel tratat termic etc. - Adesea folosit pentru sudarea oțelului inoxidabil sau oțel carbon. - Baza pentru acoperirile protectoare de sudare. Este important să păstrați arcul scurt. pentru sudare: aproximativ la o distanță egală cu diametrul electrodului de wolfram pe care îl utilizați.

Caracteristicile electrozilor tungsten și sudarea lor

Menținerea unui arc scurt asigură acest lucru gaz de protecție înconjoară complet sudura. Încălziți bine metalul de bază, ținând cont de faptul că aluminiul se poate topi la temperaturi care nu sunt foarte ridicate. Când fluxul ajunge la aspectul vitros, aplicați un nucleu de contribuție. Este important să păstrați arcul scurt. Aproximativ la o distanță egală cu diametrul electrodului de wolfram pe care îl utilizați. Umiditatea este cel mai rău electrod de căptușire inamic. Dacă stratul prezintă semne de umezeală și nu provoacă nici o deteriorare a integrității sale fizice, restaurați-l conform recomandărilor din tabel. - Dacă stratul de acoperire este umed sau dacă deteriorați integritatea sa fizică, aruncați-l.

La sudarea cu un electrod non-topping, se utilizează în principal căldură, eliberată pe suprafața metalului de bază. Căldura eliberată în locul catodului de pe electrodul de wolfram este cheltuită în mare parte pe încălzirea inutilă a acestui electrod și radiații; Eficiența termică totală a unui arc de sudură cu un electrod non-consumabil este semnificativ mai scăzută decât cu un electrod de topire și are o medie de 50-60% (față de 80-85%).

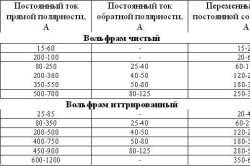

Pentru sudare se pot utiliza electrozi de diferite calități. Totul depinde de ce mașină de sudură va fi folosit, care necesită un electrod. Electrozi populari non-consumabili de tungsten, sunt de înaltă calitate. Atunci când alegeți, este necesar să se acorde atenție tipului de marcare a electrozilor de tungsten aplicat de producător.

Alegerea electrozilor de tungsten este necesar să se ia în considerare: tipul de electrod, diametrul, geometria vârfului electrodului și calitatea ascuțitului și a durității.

Caracteristicile electrozilor utilizați

Electrozii din tungsten sunt aplicabili pentru sudarea cu argon, în mediul înconjurător gaz inert. Ele pot fi folosite ca profesionisti sudori, și începători. Acești electrozi sunt siguri, distinsi de cea mai înaltă calitate.

Conform standardelor internaționale, toți electrozii pe bază de tungsten sunt etichetați special pentru a indica tipul și compoziția. Prima literă din listă este "W", adică tungsten. Al doilea se referă la elementul de oxid, care este folosit ca dopant. Printre oxizii de aliere se folosesc:

- oxid de ceriu, notat cu litera "C";

- oxid de zirconiu, indicat pe etichetă cu litera "Z";

- oxid de lantan - litera "L";

- oxid de toriu - "T";

- pur tungsten, care nu are aditivi de aliere, este indicat pe marcaj cu litera "P".

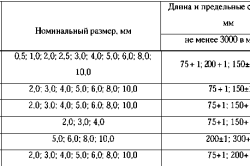

După a doua literă este un număr care indică procentajul substanței adăugate în timpul dopajului. Numărul 20 arată că compoziția include 2% dopant. Propoziția este al doilea număr - aceasta este lungimea, care este exprimată în milimetri. Lungimea cea mai frecvent utilizată este 175 mm, dar există și valori de 50, 75 și 150 mm. Diametrul electrozilor tungsten poate fi diferit, cu 1, 1,6, 2, 2,4, 3, 3,2, 4, 4,8, 5,6, 6,4 mm.

Marcajul conține toate informațiile necesare pentru utilizator. De exemplu, există un marcaj WL 15-175. Aceasta înseamnă că este un electrod cu dopanți de lantan, al cărui conținut este de 1,5%, lungimea lui fiind de 175 mm. Denumirea alfanumerică este departe de toate, este necesar să se acorde atenție culorii marcajului. Astăzi sunt fabricate materiale pentru sudare cu marcaj color:

- pur tungsten - WP verde;

- în compoziție există oxid de ceriu cu 2% - WC 20 gri;

- oxidul de lantan este prezent la 1,5% - culoarea aurie WL 15;

- oxidul de lantan este prezent la 2% - WL 20 albastru;

- 0,8% oxid de zirconiu prezent - WL 8 alb;

- oxidul de toriu este prezent la 1% - galben WL 10;

- oxidul de toriu este prezent la 2% - WL 20 este roșu;

- oxidul de toriu este prezent la 3% - WL 30 violet;

- oxidul de toriu este prezent la 4% - culoare portocalie WL 40.

Utilizarea unui electrod care este marcat WT30, 40 nu este recomandată, deoarece elementul toriu este radioactiv, conținutul său ridicat poate fi periculos.

caracteristici:

WP etichetarea verde este conceput pentru a argon arc sudare cu curent alternativ. Utilizarea unor astfel de metale pentru a lucra ca aluminiu și magneziu, nichel este posibil.

caracteristici:

- aprinderea este scăzută;

- durata de viață nu este prea lungă;

- are o securitate excelentă.

Wc-20 cu marcaje gri este utilizat pentru sudarea cu curent direct cu polaritatea directă a metalelor, cum ar fi cuprul, molibdenul, oțelul inoxidabil, titanul și așa mai departe.

Caracteristicile sunt următoarele:

- aprinderea este considerată bună;

- durata de viață este lungă;

- securitatea lor este excelentă.

WL este potrivit pentru sudare cu curent direct sau alternativ cu polaritate directă. Potrivit pentru piese cu o grosime mică, pentru oțeluri de înaltă calitate.

caracteristici:

- aprinderea este satisfăcătoare;

- durată de viață îndelungată;

- securitatea este minunată.

Există și alte tipuri, dar este necesar să selectați cu atenție materialele, deoarece depinde de calitatea și siguranța muncii.

Cum de a alege un electrod de wolfram?

WP electrozii de tungsten sunt utilizați pentru sudarea cu curent alternativ (AC) al aliajelor de aluminiu cu o bună stabilitate a arcului.

În procesul de sudare, care se desfășoară într-un mediu cu gaz inert, se utilizează electrozi de tungsten. Aceasta asigură cea mai înaltă calitate a muncii, cusătura este curată și durabilă. La alegerea unui produs rezistent la căldură rezistent la căldură, bazat pe tungsten, este necesar să se acorde atenție următoarelor criterii:

- tipul de electrod tungsten, compoziția acestuia, prezența aditivilor de aliere, parametrii;

- diametru care vă permite să reglați grosimea cusăturii de lucru;

- ascuțirea calității, densitatea materialelor;

- geometria caracteristică a vârfului.

Când vă cumpărați, vă puteți baza pe eticheta pe care producătorul o pune pe materiale.

Acesta conține date despre aditivii care sunt incluși în compoziție, despre ce domeniu de aplicare, în ce condiții poate fi folosit.

Efectul dopajului asupra calității electrodului

Atunci când alegeți, trebuie să fiți atenți la ce aditivi pentru dopaj au fost utilizați. Acest lucru este important, deoarece utilizarea materialelor, calitatea lor și caracteristicile individuale depind de aceasta. Toți aditivii de aliere permit obținerea de electrozi cu următorii parametri:

Datorită proprietăților lor, electrozii tungsten ai mărcii WZr 08 reduc riscul de a intra în tungsten în cusătura de sudură.

- WP este un tip special care nu include aditivi, realizați din tungsten pur. Ele sunt utilizate în principal pentru sudarea cu curent alternativ (AC). Stabilitatea arcului este bună, calitatea cusăturii este excelentă. Electrozii de tungsten nu pot fi utilizați atunci când se utilizează curent continuu. Pentru astfel de materiale, marcajele vor fi verde, indicate prin simbolurile WP.

- E3 indică faptul că aditivii sunt utilizați din oxizi ai elementelor de pământuri rare, de exemplu, un amestec de oxizi. Electrozii nu sunt dăunători, ceea ce le distinge de thoriated, nu sunt radioactivi, absolut nu periculoși pentru mediul înconjurător. Domeniul de aplicare al acestor materiale este extins. Ele pot fi folosite pentru orice proces și cu putere variabilă sau curent pentru oțeluri înalt aliate, pentru diferite aliaje de aluminiu precum cupru, titan, magneziu toate cunoscute. Electrozii de tungsten se caracterizează prin excelente calități de aprindere, fiind soluția optimă pentru procesele automatizate. Sarcina lor actuală este mai mare, dar durata de viață a acestor materiale este mult mai mare decât cea a celor toriate obișnuite. Marcarea materialelor de acest tip este desemnată WLa 10/15/20.

- Electrozi de tungsten lantanat, care pot fi utilizați pentru lucrări de sudură la curent continuu sau curent alternativ. Acest tip poate fi utilizat pentru așa-numita sudare cu microplasme. Acest lucru a fost posibil datorită prezenței în compoziția La2O3, care crește capacitatea de aprindere mai bună. Arcul este obținut ca rezultat al calității. Durata lor de viață este mai mică decât cea anterioară. Prezența unui astfel de aditiv de aliere nu le face mai puternice sau mai durabile - extinde doar zona de utilizare. Marcajul conține mai multe culori: negru pentru WLa 10, aur pentru WLa 15.

WCe 20 sau WZr 08?

WCe 20 este binecunoscutul electrod de tungsten, care include aditivi de aliere cum ar fi oxidul de ceriu (CEO 2). Capacitatea de încărcare crește de mai multe ori, calitatea acestora este mai mare decât cea a grupurilor de mai sus, dar E3 și WL sunt încă mai stabile. Domeniul de utilizare este destul de larg, include lucrări de sudare cu aliaje aliate, nealiate. Curentul direct poate fi scăzut și mediu, este posibilă sudarea cu curent alternativ.

WZr 08 sunt electrozii tungsten, care includ zirconiu. Folosit când aveți nevoie de protecție suplimentară cusătură de sudură de la a lua tungsten în ea. Ele nu sunt potrivite pentru curentul direct, deși în unele cazuri sunt utilizate. Marcarea este albă.

Vă mulțumim pentru feedbackul dvs.