Sudarea cu electrod cupru care poate fi gătit. Selectarea parametrilor modului. Pregătirea pieselor și a sârmei de sudură pentru sudare.

În ciuda faptului că cuprul poate fi sudat manuale de suduraCu ajutorul electrozi de metal sau de carbon, recent, cea mai frecvent utilizată este sudarea cu cupru de înaltă performanță cu argon.

Sudarea universală cu argon vă permite să gătiți fără probleme probleme de dimensiuni mari și mici de cupru.

După cum este bine cunoscut, datorită conductivității termice și electrice ridicate, precum și rezistenței ridicate la medii agresive și coroziunii, cuprul este utilizat în industria energetică și chimică.

Procesați fotografia

Și deoarece cuprul este un dirijor foarte bun, lucrul cu acesta necesită un echipament specific.

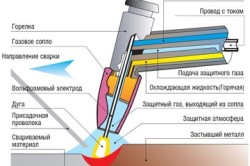

Sudarea cu argon este efectuată cu polaritate directă și curent continuu utilizând un electrod de tungsten non-consumabil. Temperatura de sudare cu argon arc ar trebui să ajungă la 300-400 de grade.

Înainte de a începe să gătești, arcul ar trebui încălzit pe o placă de grafit sau carbon. Nu se recomandă pornirea arcului imediat pe produsul pe care îl veți găti - acest lucru va contamina electrodul.

Trebuie reținut faptul că sudarea cuprului cu argon se realizează în poziții verticale, în tavan sau în poziții inferioare.

Caracteristicile de lucru cu cupru

Deși sudarea pieselor de cupru poate fi efectuată folosind electrozi speciali, este tot mai bine să se utilizeze în acest scop electrozii tungsten non-consumabili.

Astfel de electrozi "sudură" bine, cusăturile, spre deosebire de sudarea cu electrozi convenționali, sunt durabile, netede și curate.

De când în timpul sudare Dacă se utilizează un amestec de gaze: argon și azot, atunci pentru sudarea sigură ar trebui să se facă numai de un sudor special instruit.

Electrozii non-consumatori de tungsten sunt de mai multe tipuri: EVL și EVI. EVL sunt electrozii laptanirovannye și electrozi iterați EVI.

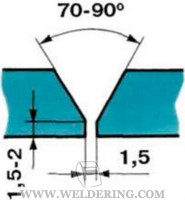

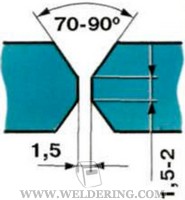

Pentru sudarea pieselor de cupru folosind argon, sunt precis reglate electrozii tungsten. Dacă grosimea pieselor cupru sudate cu argon depășește 5 mm, aplicați apoi marginile de tăiere obligatorii.

Fără pregătirea muchiilor, întreaga grosime a metalului nu poate fi încălzită, deoarece cuprul are o conductivitate termică ridicată.

Ar trebui să știți că pentru metalul cu o grosime de 5 - 12 mm se folosește o tăiere unilaterală și dacă grosimea metalului este mai mare decât aceasta, apoi tăiați ambele muchii piesei de prelucrat.

Calitatea sudurii depinde, de asemenea, de impuritățile conținute în cupru - cu cât cuprul este mai pur, cu atât este mai bine sudarea. În plus față de electrozii tungsten, se utilizează și sârmă de umplere.

Sârmă de umplere separă piesele care urmează să fie sudate de oxigen, care totuși intră în zona de sudare.

Materialul firului de umplere trebuie să corespundă în mod necesar compoziției metalului care se presupune că este fiert.

Ca aditiv, puteți lua sârmă de cupru, care conține o cantitate mare de mangan. Pe de o parte, manganul leagă fiabil oxigenul care intră în zona de sudură, dar, pe de altă parte, impuritățile de mangan reduc rezistența sudurii.

Prin urmare, ca aditiv, cel mai bine este să folosiți sârmă care conține materiale de pământuri rare.

Astfel de materiale sunt îndepărtate complet din cusăturile de oxigen, dar nu rămân în compoziția cusăturii, ca adaos de mangan.

Din păcate, sârmă de umplutură de pământuri rare este foarte scumpă, motiv pentru care puțini oameni aleg să o folosească, preferând sârmă de cupru ieftină.

Avantajele utilizării argonului în cazul utilizării cuprului

Așa cum am menționat mai sus, sudarea de cupru cu argon este considerată cea mai curată. Cu o astfel de varietate - aproape nici o vapori de oxizi ies în evidență.

În timpul sudării cu argon, scânteile fierbinți nu cad pe podea, ceea ce ar putea deteriora podelele și acoperirile de perete.

Astfel, sudarea cu argon poate fi efectuată chiar și în spații rezidențiale fără teama de a strica sau de a murdări orice.

Un alt avantaj incontestabil este calitatea. Când sudați cuprul cu argon, cusătura este curată și îngrijită, fără zgură și tăietură.

Cu argon, pot fi preparate chiar și produse de cupru de 0,5 mm din cupru la curenți slabi.

În plus, sudarea cu argon vă permite să lucrați cu metale complexe care nu sunt supuse la sudarea convențională, precum și pentru a restabili volumul vechi al piesei, depunând metal pe partea superioară a acesteia.

Dacă aveți anumite cunoștințe în acest domeniu, puteți face tot munca, dar înainte de aceasta - este recomandat să vizionați filmul de sudare a cuprului cu argon și să achiziționați echipamentul corespunzător.

Pentru uz casnic este ideal pentru echipamente multifuncționale speciale.

Dacă este planificată o cantitate mai mare de sudura, de exemplu, în producție, atunci în acest caz va fi necesar să achiziționați mai multe dispozitive care au capacități funcționale diferite.

- Conectarea părților de cupru cu acetilenă

Sudarea cuprului are diferențe semnificative de la topirea oțelului și este un proces destul de specific care este afectat de proprietățile fizice și mecanice ale acestui metal neferos. În primul rând, cuprul are o conductivitate termică de 6 ori mai mare decât oțelul. În al doilea rând, metalul interacționează foarte activ în forma topită cu gazele conținute în atmosferă. Când se formează, oxidul de CuO și vaporii de apă, care degradează semnificativ calitatea cusăturilor. În al treilea rând, fluiditatea cuprului este inerentă. În al patrulea rând, arsenicul, plumbul, bismutul, antimonul, care pot fi prezenți în compoziția sa ca impurități, complică de asemenea procesul de legare.

Cuprul are cerințe mai mari pentru tehnologia de sudare decât metalul obișnuit.

În acest sens, sudarea cuprului și a aliajelor sale necesită respectarea atentă a tehnologiei.

Arc Welding

Pentru a obține cusături de înaltă calitate, sudarea electrică este adesea folosită la locul de muncă și la domiciliu. Lucrările sunt realizate cu ajutorul electrozi din carbon, tungsten și molibden, din cupru sau din bronz. Pentru a proteja împotriva formării oxidului de cupru, se utilizează un flux sau o acoperire specială, care, sub influența temperaturii ridicate, formează o atmosferă protectoare.

Este folosit mai mult sudarea cuprului cu argon sau în mediul unui alt gaz de protecție: azot sau un amestec de argon (de la 1/2 la 3/4 părți) cu heliu.

Caracteristici generale ale lucrării:

Sudarea produselor din cupru necesită mai mult curent decât cu oțel.

- aplicați o rezistență la curent mai mare decât atunci când lucrați cu oțel;

- pre-curățați marginile de o luciu metalic sau etch them cu acid azotic, urmată de spălare cu apă;

- părțile se conectează strâns, astfel încât să nu se creeze goluri;

- muchiile deschise la 90 °;

- marginile foilor cu grosimi cuprinse între 1 și 3 mm sunt flancate, nu este utilizat sârmă de umplere;

- la o grosime mai mare de 6 mm, piesele sunt încălzite la 300-400 ° C înainte de sudare;

- după lucru, cusăturile și zonele de tranziție sunt forjate, iar metalul este fals până la 6 mm rece, mai gros - când este încălzit la 200-300 ° C, este imposibil să se încălzească mai mult, deoarece metalul devine fragil;

- apoi piesele sunt recoace, încălzind la 550-600 ° C, apoi răcite rapid în apă rece.

Înapoi la cuprins

Aplicarea electrozilor de carbon

Mod de funcționare:

Aplicați un curent direct de polaritate directă, a cărui tensiune este de 40-55 V, arcul în timpul gătitului ar trebui să fie de 10-15 mm. Sudarea se face fără întârziere cât mai repede posibil, folosind un fir din cupru sau bronz pur (electrolitic) care conține un amestec de fosfor. Panta electrodului trebuie să fie 70-80 °, bar - 30 °. Adaosul nu trebuie coborât în piscina de sudură, ci trebuie ținut între electrozii și piesele astfel încât cuprul topit să cadă în sudură.

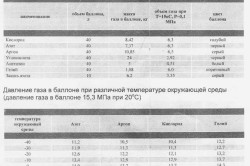

Compoziția fluxurilor protectoare

Înapoi la cuprins

Utilizarea electrozilor metalici

Electrozii pentru sudare sunt utilizați din cupru sau bronz.

Pentru sudarea cuprului și a aliajelor sale, sunt utilizați electrozi din cupru sau bronz, care sunt acoperiți cu un deoxidant.

La partea opusă a cusăturii sa format mai bine, sudarea se face pe o căptușeală din cupru. Grosimea foilor cu această metodă nu trebuie să fie mai mare de 4 mm. De asemenea, trebuie să monitorizați cu atenție faptul că distanța dintre căptușeală și detalii nu depășește o jumătate de milimetru.

Este mai ușor să gătiți piesele prin turnarea aceluiași deoxidizator sub cusătura în canelura de căptușeală, de unde se face acoperirea cu electrozi.

Mod de funcționare

Când se gătește, se utilizează aceleași fluxuri ca în gătitul cu arc electric. Fluxul nr. 4 este utilizat cu un fir care nu conține deoxidanți.

O metodă mai avansată este utilizarea fluxului gazos BM-1 pentru sudarea cu gaz. În același timp, vârful arzătorului este preluat de număr pentru a nu reduce încălzirea și rata de gătit.

Tehnologia de sudare a cuprului și a aliajelor sale: bronz, alamă - este mult simplificată prin utilizarea unui aparat special dezvoltat KGF-2-66, care asigură absorbția fluxului de pulbere cu acetilenă și îl alimentează direct în flacăra arzătorului.

După asamblare, ca și în sudarea cu arc electric, cusătura este falsificată, dacă este necesar, forjată și recoacere.

Dacă tehnologia de sudură este respectată pe deplin, rezultă cusăturile de cea mai bună calitate care asigură o utilizare fiabilă a produsului pentru întreaga perioadă de funcționare.

Punctul de topire a cuprului 1883 ° С

marca |

sudabilitatea |

Caracteristicile tehnologice ale sudării |

Catod cupru |

BrkMts 3-1 MNZHKT-5-1-0,2-0,2 Brits 4-3, BrH 0,7 aditivi La o grosime mai mare de 8-10 mm, este necesară preîncălzirea la 200-300 ° С |

|

M00k, M0k, M1k |

||

Cupru deoxidat |

||

M1r, M2r, M3r |

||

Cupru rafinat |

||

Tin turnătorie de bronz |

Aditivi de aceeași marcă ca metalul de bază Cu o grosime mai mare de 10-15 mm, este necesară preîncălzirea la 500-600 ° С |

|

Br03Ts12S5Br05TS5S5, Br08TS4Br010F1, Br010Ts2 |

satisfăcător |

|

Br03Ts7S5N1 |

||

Turnatorie fără bronz |

||

BrA9Mts2L |

satisfăcător |

|

Bronzul forjat |

||

Br0f7-0,2, BrH1BrKMtsZ-1, BrB2 |

||

BrAMts9-2 BrAZH9-4, BrSr1 |

satisfăcător |

|

BrA5, BrA7 |

||

Aradul a fost prelucrat |

Aditivi BROTs4-3 BrKMts 3-1, LK62-0,5 LK80-3, LMts 59-0,2 La o grosime mai mare de 12 mm, este necesară preîncălzirea la 300-350 ° С |

|

L96, LA77-2, LC80-2 |

||

LMtsS58-2, LS3 L062-1 |

satisfăcător |

|

LS59, LS60-1 |

||

Dificultăți de sudură

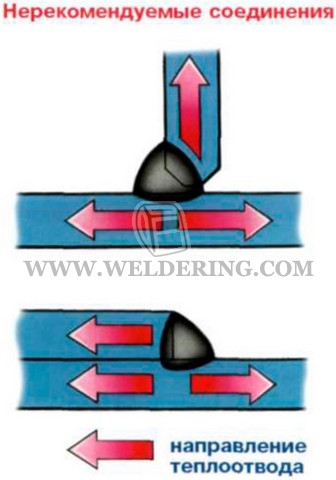

Conductibilitate termică ridicată cupru (de 6 ori mai mare decât cea de fier) necesită utilizarea arc de sudare cu creșterea căldurii și evacuarea simetrică a căldurii din zona de sudură. Tipurile de îmbinări sudate recomandate sunt îmbinările cap la cap și similare cu acestea în natura radiatorului.

Fluiditatea ridicată a cuprului (De 2-2,5 ori mai mare decât obosit) complică sudarea verticală și plafonul articulațiilor. Este posibilă numai cu dimensiunea minimă a bazinului de sudură și timpul de rezidență scurt al metalului în stare lichidă. La sudarea îmbinărilor cap la cap, cu o penetrare garantată, pentru a evita arderea, este necesar să se utilizeze garnituri din grafit, azbest uscat, perne de flux și altele asemenea.

Capacitate activă pentru a absorbi gazele (oxigen și hidrogen) în timpul topirii, ceea ce duce la porozitatea sudării și fisurile fierbinți, necesită o protecție fiabilă a metalului de sudură și a materialelor de sudură împotriva contaminării cu impurități dăunătoare.

Datorită tendinței de oxidare a cuprului cu formarea de oxizi refractari, este necesar să se aplice materialul de umplutură cu geluri deoxidate, principalele fiind fosfor, siliciu și mangan.

Raport mare de dilatare liniară cupru (de 1,5 ori mai mare decât cea a oțelului) implică deformări și stres semnificative, formarea fisurilor fierbinți. Ele pot fi eliminate prin structuri de preîncălzire: de la cupru la 250-300 ° C, de la bronz la 500-600 ° C

Pregătirea pentru sudură

Cuprul sau aliajele sale sunt tăiate în piesele dimensionale cu o mașină de rectificat, cu tăietoare de țevi, mașini de strunjire și frezare, precum și cu tăiere cu arc în plasmă. Muchii pentru sudare preparate prin metode mecanice. Părțile care urmează a fi sudate și conducta de umplere sunt curățate de oxizi și murdărie la un strălucire metalică și degresate. Marginile sunt tratate cu șmirghel fin, perii metalice etc. Utilizarea abrazivilor cu granulație mare nu este recomandată. Este posibilă etcharea muchiilor și firelor într-o soluție de acizi:

75 cm3 pe 1 litru de apă de azot;

100 cm3 pe 1 litru de apă sulfurică;

1 cm 3 pe 1 litru de apă sărată

urmată de spălarea în apă și alcalină și uscarea cu aer fierbinte. Construcțiile cu o grosime a peretelui de 10-15 mm sunt preîncălzite cu o flacără de gaz, arc dispersat și alte metode. Montarea îmbinărilor pieselor pentru sudare se face fie în corpuri de fixare, fie cu ajutorul lipirii. Decalajul dintre semifabricatele îmbinate este păstrat același pe tot parcursul. Suporturile trebuie să aibă o secțiune transversală minimă, astfel încât să poată fi topite în timpul procesului de sudare. Suprafața de lipire trebuie să fie curățată și să se asigure că nu există fisuri superficiale superficiale.

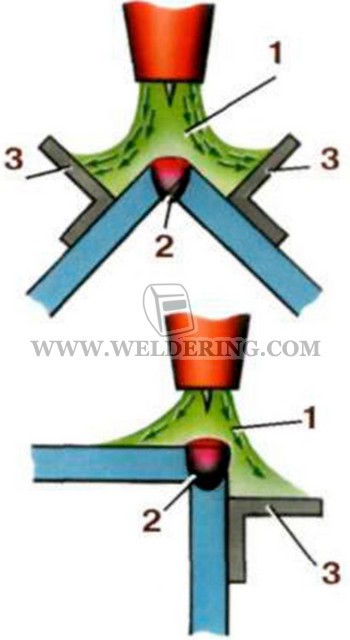

În cazul în care sudarea este efectuată în poziția inferioară, atunci pentru a îmbunătăți radiatorul folosind unelte speciale din grafit sau cupru

La sudarea în aer liber, îmbinarea este echipată cu ecrane detașabile.

1 - debitul de gaz; 2 - cusătură; 3 - ecran.

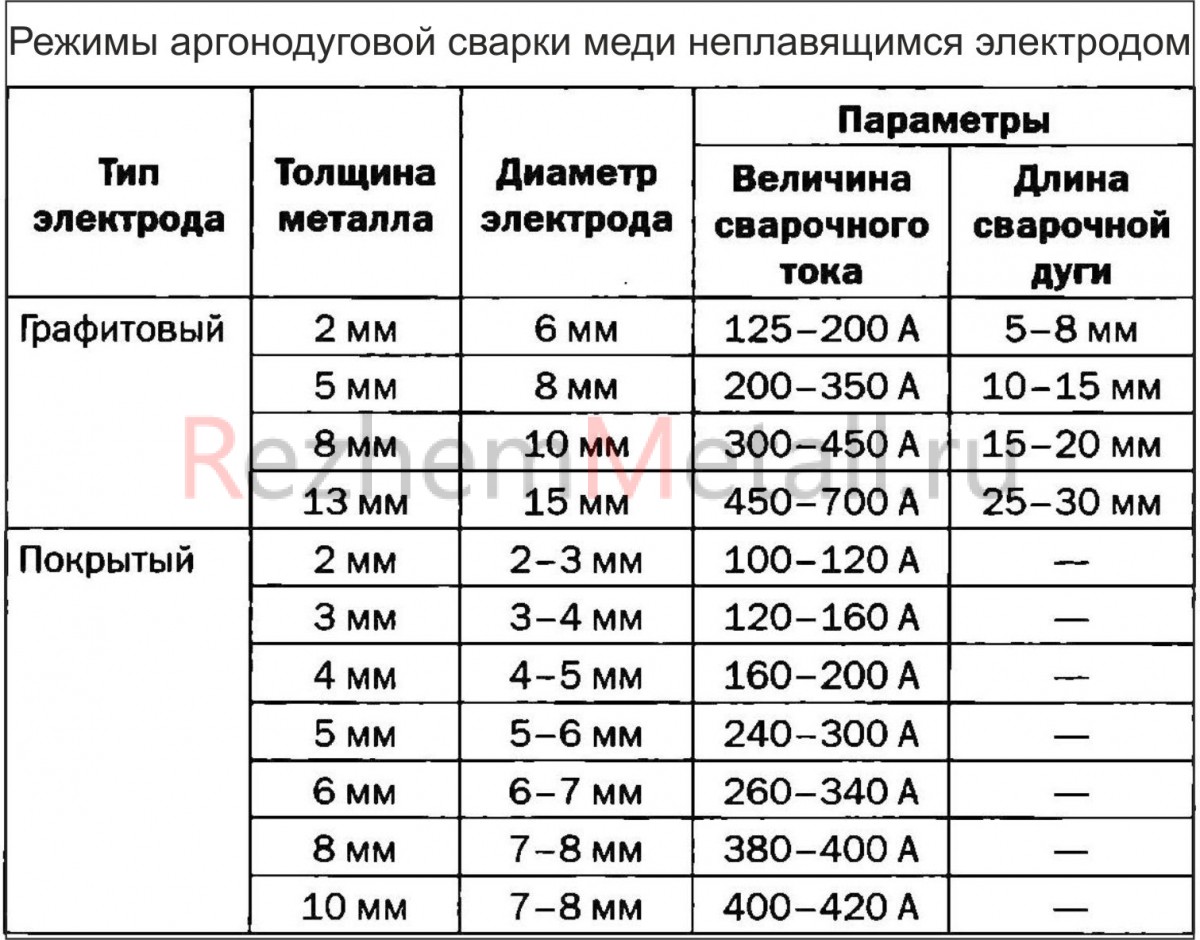

Selectarea parametrilor modului

Sudarea se realizează pe o gamă constantă de polaritate directă. Sudare de curent (A) determinată aproximativ prin formula:

Isb = 100 × S,

unde S este grosimea metalului, mm

Gazele de protecție pot fi argon, heliu, azot și amestecuri ale acestora. Lungimea arcului în argon și heliu nu trebuie să depășească 3 mm. În azot, acesta este mărit la 12 mm. Prin urmare, tensiunea arcului și creșterea puterii sale cu un factor de 3-4, dar în comparație cu sudarea în argon. În heliu, puterea arcului este dublată în comparație cu sudarea în argon.

Dimensiunea debitului gazului de protecție:

- argon - 8-10 l / min

- heliu -10-20 l / min

- azot - 15-20 l / min

Viteza de sudare este aleasă din condițiile de formare a unei cusături cu geometria dorită. Structurile cu grosimea de 4-6 mm sunt sudate fără preîncălzire în argon și până la 6-8 mm - în heliu și azot. Pentru sudarea metalului cu o grosime mai mare, este necesară preîncălzirea de la 200 la 300 ° C.

Tehnica de sudare

Sudarea în argon Vedug "unghi înainte" cu eliberarea electrodului 5-7mm. Ca sârmă de umplere utilizată:

- de cupru dezoxidat

- aliaj de cupru-nichel MNZHKT-5-1-0,2-0,2

- bronz BrKMts 3-1, Br OTs 4-3

- aliaje speciale cu agenți de dezoxidare eficienți.

Pentru a crește rezistența metalului de sudură împotriva fisurilor fierbinți, se folosesc fire de sudură:

- BrAZhNMn 8,5-4,5-1,5

- BrMts AJN 12-8-3-3

- M Mts 40

Pentru a preveni ca metalul topit să ajungă la capătul electrodului W, firul de umplere nu este injectat în coloana arcului, dar este alimentat la marginea bazinului de sudură și puțin în lateral

MODELE INDICATIVE ALE SUDURILOR COPPER ÎN ARGON

Tipul muchiilor de tăiere |

Grosimea metalului, mm |

Curent de sudare, A |

Diametrul electrodului, mm |

Aditiv de diametru, mm |

Argon flux, l / min |

Numărul de treceri fără cusătură de sudură |

|

||||||

|

Prima trecere 200-350 A doua trecere 200-350 Treia treaptă 200-400 Cusătură de sudură 250-350 |

|||||

Prima trecere 250-350 A doua trecere 250-400 Treia treaptă 300-450 A patra trecere 300-450 Cusătură de sudură 250-350 |

||||||

|

Prima și a doua trecere 250-400 A treia și a patra trece 250-450 5 și 6 trece 300-550 Cusătură de sudură 250-350 |

|||||

Prima și a doua trecere 250-400 3 și 4 trece 300-450 5 și 6 trece 300-550 7 și 8 trece de 350-600 Cusătură de sudură 250-350 |

Azotul de azotcare în raport cu cuprul este gaz inert, realizat de tija de carbon sau de grafit. Este impracticabil să se utilizeze electrozi W, deoarece consumul lor în azot este prea mare. Sudarea cu arc cu arzător cu un electrod de carbon este efectuată pe un curent direct de polaritate directă la o tensiune de arc de 22-30 V. La un curent de 150-500 A, diametrul electrodului trebuie să fie 6-8 mm. Consumul de azot - 3-10 l / min

La domiciliu, cel mai adesea este nevoie de sudura de cupru, atunci când se instalează sisteme de încălzire și instalații sanitare. Cuprul este un material bun pentru conductele de apă, deoarece are o suprafață netedă, nu dă coroziunii, asigură un flux bun de apă, nu are substanțe nocive în compoziția sa, nu depășește cu sedimente și are proprietăți bactericide. Conducte de apă de cupru poate dura o perioadă foarte lungă de timp, nu mai puțin de 50 de ani.

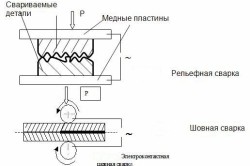

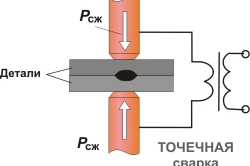

Sudarea metalelor neferoase

Sudarea este procesul de formare a îmbinărilor permanente prin stabilirea între elementele care sunt legături interatomice sudate cu încălzirea lor parțială sau totală sau deformarea plastică. Pentru producția de sudare, se utilizează diferite surse de energie: radiații laser, flacără de gaz, arc electric, fascicul de electroni, ultrasunete și frecare.

Sudarea metalelor neferoase diferă semnificativ de procedeul oțelurilor de sudură, deoarece metalele neferoase au de obicei o conductivitate termică mai mare și reacționează în stare topită cu gaze care sunt conținute în aerul atmosferic. Pentru a elimina apariția unor astfel de consecințe negative, este necesar să alegeți mai atent materialele de sudură, să pregătiți piesele pentru sudură și să respectați cu strictețe instrucțiunile de sudură.

Dezvoltarea tehnologiei permite în prezent sudarea nu numai la întreprinderile industriale și industriale, ci și în spațiu, sub apă și la domiciliu în aer liber. Cu toate acestea, procedura de sudare a metalelor neferoase, inclusiv tehnologia sudării cuprului, este destul de specifică și depinde în mare măsură de proprietățile fizice și mecanice ale materialului.

Proprietăți de cupru

Cuprul este utilizat pentru fabricarea conductelor pentru diverse mașini, nave, echipamente chimice, componente conductive și diverse părți. Acest material este caracterizat de o conductivitate electrică și termică ridicată, precum și de rezistența la coroziune. Tehnologia de sudare a cuprului este un proces destul de complicat.

Dificultățile procedurii sunt cauzate de tendința de oxidare a cuprului în stare topită, cu formarea oxidului refractar și a absorbției gazelor, conductivitatea termică semnificativă, dilatarea liniară mare a cuprului la încălzire, care este de o jumătate de ori mai mare decât cea a oțelului, precum și fluiditatea mărită.

Rezistența la sudare a cuprului se deteriorează ca rezultat al prezenței bismutului, sulfului, plumbului și oxigenului în acesta. Plumbul și bismutul dau acestui metal neferos fragilitate și fragilitate roșie, sub formă de oxid cupros, oxigenul determină formarea fisurilor și a straturilor intermediare de metal în zona afectată de căldură.

Procedura de sudare a cuprului la domiciliu este influențată de oxigenul absorbit din atmosferă. Dar, totuși, produsele de cupru sunt utilizate pe scară largă în diverse industrii, prin urmare s-au creat mai multe metode de sudare a acestui metal.

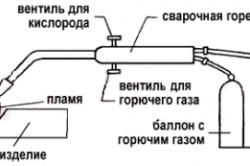

Cupru de sudare cu gaz

În condițiile respectării tehnologiei procedeului, cuprul este sudat perfect de cilindri de gaz care sunt umpluți cu acetilenă. Dacă executați sudarea prin toate regulile și apoi creați o cusătura, atunci obțineți o sudură de înaltă calitate. În același timp, rezistența la sudură ajunge la 17-22 kgf pe milimetru pătrat, când rezistența maximă a cuprului va fi de 22-23 kgf pe milimetru pătrați.

Deoarece conductivitatea termică a cuprului este destul de ridicată (de cinci ori mai mult decât fierul), este necesar să se sudeze cu o putere crescută: 150 l / h, dacă materialul este mai mic de 10 mm grosime și 200 l / h la o grosime mai mare de 10 milimetri. La sudarea unităților mai groase este necesară sudarea cu ajutorul a două lanterne. Una dintre ele, cu o capacitate de 150-200 l / h, se utilizează pentru încălzire. Un al doilea arzător cu o capacitate de 100 litri pe oră este necesar pentru sudarea pieselor de prelucrat.

Pentru a reduce scăderea căldurii din partea inferioară și superioară a metalului sudat, se recomandă așezarea foilor de azbest. Este obișnuit să se folosească în această metodă de sudare a cuprului o flacără reducătoare, a cărei miez este orientat către marginile metalului la un unghi aproape drept. Pentru a reduce formarea oxidului cupros și a preveni formarea de fisuri fierbinți, este necesar să se sudeze cât mai repede posibil, fără întrerupere. În același timp, monitorizați cu strictețe păstrarea flacării regenerative.

Imediat înainte de sudarea pieselor din cupru, nu se aplică cleme. Sudarea produsului trebuie efectuată într-un dispozitiv special de sudură-asamblare. La sudare, folosiți sârmă din cupru sau metalic electric care conține deoxidanți: nu mai mult de 0,2% fosfor și circa 0,15-0,3% siliciu. Diametrul maxim admisibil al firului de umplere este de 8 milimetri.

La sudare, căldura trebuie distribuită astfel încât firul să se topească înaintea marginilor metalului de bază. Materialul de umplere în același timp va fi topit pe marginile care încep să se topească. Muchiile tăietoare pe foi cu o grosime mai mare de 3 milimetri se execută la un unghi ascuțit de 45 grade. Înainte de sudare, marginile trebuie curățate până la strălucirea metalului proaspăt sau gravate cu o soluție de acid azotic cu spălare în apă.

Pentru utilizarea corectă sticle de gaz, trebuie să vizualizați un videoclip despre sudarea cuprului. Pentru a macina granule de metal de sudură și pentru a crește densitatea suduri după sudare, materialul având o grosime de până la 5 milimetri este forjat la rece și cuprul cu o grosime mai mare de 5 milimetri este la o temperatură de 200-300 de grade.

Cusătura este supusă recoacerii după forjarea cusăturii la o temperatură de aproximativ 500-550 grade Celsius cu răcire rapidă cu apă. Pentru a preveni formarea crăpăturilor, nu este posibilă forjarea la o temperatură mai mare de 500 de grade, deoarece cuprul devine fragil la astfel de temperaturi.

Sudarea arcului cu argon a cuprului

Sudarea cu arc de fuziune este folosită pe scară largă pentru a crea cupru structuri sudate. Pentru a obține o sudură de înaltă calitate, se recomandă utilizarea gaze de protecție, care este cel mai înalt grad de argon sau un amestec de argon și heliu (50-75% argon). Sudarea prin arc a cuprului la locul de muncă și la domiciliu este cel mai adesea produsă electrodul tungsten.

Ca aditiv, trebuie să utilizați un distanțier sau o sârmă profilată îngustă, care este pusă la capăt. Sudarea cuprului cu electrod non-consumabil cu argon tungsten are o bună stabilitate la arc. Suflanta manuala a cuprului este folosita la conectarea agregatelor cu grosimi mici (pana la 4 milimetri) si in locuri greu accesibile.

Sudarea cu un electrod tungsten este efectuată la un curent constant. Electrodul trebuie să fie orientat strict în planul articulației. În cazul sudării metalului cu o grosime mai mare de 4-5 milimetri, trebuie să îl preîncălziți până la 300-400 de grade. Înainte de sudare, se recomandă curățarea marginilor metalului de bază și a firului electrodului la un metal proaspăt.

Cuprul, care are o grosime de până la 5-6 milimetri, poate fi gătit fără tăieturi. La sudarea pieselor cu o grosime de 2 până la 3 milimetri, nu este necesar ca metalul de bază să fie încălzit. Dar tehnologia de sudare electrică a cuprului mai groasă de 4 milimetri presupune încălzirea la 300-400 grade. Tehnologia de sudare a metalelor neferoase, incluzând cuprul și aliajele, permite utilizarea electrozilor de topire.

Cupru de cupru

Cuprul, spre deosebire de oțel, este mai avantajos în majoritatea cazurilor de lipire decât de sudare. Mai ales când vine vorba de pereți subțiri conducte de cupruah, care sunt utilizate pentru diferite sisteme - incalzire, instalatii sanitare, gaze si refrigerare. Acest lucru se datorează unui număr de caracteristici ale sudării cuprului.

Cu anumite eforturi, chiar și un maestru novice va fi capabil să lipsească cupru, în timp ce fără pregătire temeinică nu poate fi sudat. Îndepărtarea structurii metalice nu se schimbă, nu are nevoie de echipamente costisitoare, conform procedurii de sudare.

Cu cea mai strictă aderență la tehnologie și utilizarea materialelor potrivite, îmbinările lipite sunt destul de durabile și rezistente la căldură pentru a rezista solicitărilor mecanice și termice destinate acestora.

Atunci când se cuplează cupru, se utilizează în mod obișnuit tipuri de îmbinări de tip torsadat, care fac posibilă asigurarea unei rezistențe ridicate a structurilor, chiar și într-o situație în care s-au folosit aliajele moi, care au o rezistență relativ scăzută. Pentru a asigura un nivel satisfăcător de rezistență a îmbinării de lipit, trebuie să furnizați o suprapunere de cel puțin 5 milimetri. În practică, se folosesc de obicei valori mai mari pentru a asigura o bună marjă de siguranță.

Tipuri de lipire

Aliajele de cupru și metalul în sine pot fi lipite prin lipire la temperaturi ridicate și la temperaturi scăzute. Există o mulțime de echipamente pentru sudarea cuprului și lipirea acestuia, precum și o varietate de aliaje grele și moi care oferă lipire de bună calitate a pieselor și țevilor. Preferată pentru rațiile de temperatură joasă și ridicată este utilizarea de lipire și flux de la un producător.

Aparate de lipit la temperaturi scăzute

Utilizarea aliajelor de lipire la temperatură joasă permite lipirea la o temperatură care are un efect redus asupra rezistenței cuprului, dar oferă cusături cu caracteristici mecanice slabe. Solderul pentru lipirea la temperaturi înalte asigură o rezistență mai mare a cusăturilor și permite temperaturi ridicate de funcționare ale sistemului. Cu toate acestea, recoacerea cuprului se realizează împreună cu aceasta, și este nevoie de mai multă pricepere deoarece metalul este ușor de ars.

Temperatura de lipire la temperaturi scăzute este considerată cea mai populară în domeniul încălzirii și alimentării cu apă. Având în vedere suprafața mare de contact a elementelor de conducte, aliajele de lipire cu temperatură joasă sunt capabile să asigure suficientă rezistență a articulațiilor.

Există următoarele aliaje de lipit fără plumb care garantează o calitate suficientă a lipirii de cupru: aliaje de cupru-cupru, antimoniu, bismut, argint, seleniu. Ponderea leului în ele (până la 97%) este reprezentată de staniu, restul cade pe alte elemente. Pentru lipirea la temperaturi scăzute a acestui metal, se recomandă și turnarea sub formă de plumb cu plumb, dar dacă trebuie să lipiți conducta pentru apă potabilă, se recomandă abandonarea acestora din cauza calităților nocive ale plumbului.

Aliajele cu conținut de argint au cele mai bune proprietăți tehnologice, de exemplu, S-Sn97Ag3, care conține staniu 97% și numai 3% argint. Cuplele de lipit cu cupru au calități ușor mai slabe, dar încă satisfăcătoare, inclusiv S-Sn97Cu3, în care este prezent staniu 97%.

Aparate de lipit practic cunoscute și tri-componente, care conțin staniu (95,5%), cupru (0,7%) și argint (3,8%). Materialele de lipit universale și utilizate pe scară largă sunt staniu-cupru. Cu toate acestea, această substanță are un dezavantaj major - costul ridicat. Astfel de compoziții de aliaje de lipit sunt responsabile de buna calitate a cusăturilor și de rezistența ridicată, durabilitatea și fiabilitatea sistemelor de alimentare cu apă și de încălzire.

Aparate de lipit la temperaturi ridicate

Se recomandă recurgerea la aliaje de înaltă temperatură numai atunci când există o nevoie specială pentru aceasta. De exemplu, dacă este necesară operarea unei conducte de lipit la o temperatură ridicată (deasupra plus plus 110 grade), într-un sistem de încălzire care utilizează abur, care se distinge prin presiune înaltă.

Pentru lipirea conductei de gaz din țevi de cupru, se folosește numai lipirea la temperaturi înalte, deoarece asigură conexiunea la cel mai înalt nivel de rezistență și fiabilitate, dar lipirea la temperaturi joase nu este utilizată în alimentarea cu gaz.

În cazul lipirii produselor de cupru între ele, aliajele de lipit cu cupru-fosfor nu trebuie supuse fluxului. Un alt avantaj al acestui lipitor: parametrii de dilatare termică a pieselor lipite de cupru și propoy aproape identice. Distribuție mare - pentru lipit auto-laminat, care constă din 92% cupru, aproximativ 6% fosfor și 2% argint. Toate aliajele de lipire sunt disponibile sub formă de tije tari.

Datorită fragilității acestui compus, care rezultă din reacțiile chimice ale fosforului cu anumite metale, aliajele cupru-fosfor nu pot fi utilizate pentru brazarea metalelor neferoase cu un conținut de nichel mai mare de 10%. De asemenea, instalați aceste aliaje de lipit nu este recomandat pentru lipirea bronzului din aluminiu. Nu este recomandat să le folosiți la sudarea fierului și a oțelului.

Fluxuri de sudare

La sudare și brazare, se recomandă utilizarea unor dispozitive speciale pentru sudarea cuprului și a fluxurilor, care protejează metalul topit de oxidare, dizolvă și convertesc oxizii formați în zguri. Acestea sunt introduse în piscina de sudură. În plus, fluxurile acoperă capetele marginilor unităților sudate și tijele de umplere, precum și partea inversă a metalului de bază.

Pentru lipirea la temperaturi scăzute, compozițiile care conțin clorură de zinc sunt utilizate în principal ca fluxuri. Dar atunci când cumpără un flux, o atenție deosebită trebuie acordată compoziției sale. Fluxurile constau din borax calcinat, acid silicic, fosfat de sodiu și cărbune.

Există multe fluxuri eficiente pentru lipirea cuprului, trebuie doar să achiziționați orice compoziție dorită. De exemplu, fluxul F-SW 21 sau pasta de vaselină de colofoniu, care constă din rășină, vaselină tehnică sau clorură de zinc. Pasta este considerată cea mai convenabilă formă de aplicare pentru partea respectivă.

Acum înțelegeți că sudarea cuprului diferă de procedeul de sudare a altor metale, având în vedere caracteristicile acestui material. În unele cazuri este mai convenabil să lipiți cuprul. Pentru a deoxidiza metalul și pentru a elimina oxizii care se formează în timpul topirii cuprului în zgură, se recomandă să se utilizeze aliaje de lipire și fluxuri.

La domiciliu, există deseori o nevoie în procesul de instalare a sistemelor de instalații sanitare și de încălzire. În majoritatea cazurilor, conductele de apă sunt fabricate din cupru. Materialul are o bază netedă, nu dă coroziunii, este capabil să asigure un flux bun de apă și nu are substanțe nocive.

Sudarea este procesul de formare a legăturilor permanente între diferite elemente. Acest lucru se poate realiza prin încălzirea metalelor sudate sau deformate. Diverse surse de energie sunt utilizate pentru sudare:

- flacără de gaz;

- arc electric;

- ultrasunete;

- radiații laser etc.

Procesul de sudare a cuprului este semnificativ diferit de sudarea oțelului, deoarece metalele neferoase au un nivel ridicat de conductivitate termică și în stare topită vor reacționa cu gazele. Pentru a evita consecințele negative, va trebui să alegeți materialele potrivite pentru sudură, să pregătiți elementele care urmează să fie îmbinate și să urmați instrucțiunile de sudură.

Astăzi, sudarea se poate face nu numai în întreprinderi, ci și acasă. Ar trebui să știți că procesul de sudare a cuprului are un număr mare de nuanțe. În multe privințe, sudarea va depinde de proprietățile fizico-chimice ale materialului.

Dificultățile legate de sudarea cuprului sunt asociate cu tendința de oxidare a materialului în stare topită, cu un nivel ridicat de conductivitate termică, cu un nivel ridicat de dilatare liniară a metalului în timpul procesului de încălzire și cu o fluiditate ridicată.

Sudabilitatea metalului se poate deteriora în prezența sulfului, a plumbului și a altor elemente. Plumbul va da fragilitatea metalului.

În procesul de sudare a cuprului, oxigenul va fi absorbit din atmosferă, deci acest lucru trebuie luat în considerare.

Până în prezent, există mai multe modalități diferite de a suda acest metal neferos.

Elemente care vor fi necesare pentru a produce în mod independent sudura de cupru de înaltă calitate:

- Cilindri de acetilenă.

- Arzatoare.

- Tablă de azbest.

- Sârmă.

- Apa.

- Distanțier profilat.

- Aliaje de lipit.

- Fondanți.

Ce trebuie să știți despre electrozii pentru sudarea cuprului?

Pentru a obține calitatea și buna cusătură de sudură, ar trebui să utilizeze un electrod care este acoperit cu un compus special. Acoperirea este utilizată pentru a produce zgură, care apare cu oxizi de metal. Compoziția va împiedica cusătura de sudură să intre în contact cu aerul. Acoperirea va umple pierderea care se formează în procesul de sudare datorită arderii elementelor și introduce elemente noi în cusătură. Datorită acoperirii, stabilitatea arcului electric va fi mărită. Acoperirea de zgură, care este produsă de o astfel de acoperire, va încetini răcirea cuprului topit, ceea ce va duce la eliberarea mai multor gaze din cusătură.

Electrozii utilizați în procesul de îmbinare a metalelor pot fi împărțiți în două tipuri:

- Topirea, care este realizată din fire de cupru, aluminiu, oțel sau fontă.

- Non-consumabile, care sunt fabricate din cărbune electric, grafit sintetic și alte elemente.

Pentru a găsi electrozi adecvați, trebuie să acordați atenție culorii lor:

- Sunt folosite electrozi roșii sudare cu arc electric cupru.

- Electrozii bluzi sunt utilizați pentru procesarea elementelor rezistente la căldură.

- Electrozii galbeni sunt utilizați pentru piesele prelucrate din oțeluri rezistente la coroziune și rezistente la căldură.

- Electrozii gri pot fi utilizați pentru prelucrarea metalelor neferoase.

Metoda de sudura cu gaz de cupru

Dacă respectați tehnologia, atunci cuprul poate fi ușor sudat cu cilindri de acetilenă. Articulație sudată o calitate excelentă au posibilitatea de a obține prin forjarea unei cusături.

Cuprul are un nivel ridicat de conductivitate termică, deoarece pentru sudarea acestuia veți avea nevoie de o flacără de mare putere, 150 l / h, dacă există un material mai mic de 10 mm grosime și 200 l / h, dacă există un material mai mare de 10 mm grosime. Dacă sudați cupru gros, va trebui să utilizați două lanterne. Unul dintre ele este pentru încălzire, iar celălalt pentru sudarea pieselor.

Pentru a reduce eliminarea căldurii, vor fi necesare foi de azbest din părțile inferioare și superioare ale elementului. În acest caz, se recomandă utilizarea unei flăcări reducătoare, a cărei miez este orientat spre marginile cuprului aproape la un unghi drept. Pentru a reduce formarea oxidului de metal și pentru a preveni apariția fisurilor la temperaturi ridicate, va fi necesar să se facă conectarea metalelor la viteză maximă, fără întreruperi. În acest proces trebuie să monitorizați cu strictețe conservarea flacării regenerative.

Nu este necesar să aplicați elemente de fixare înainte de conectare. Cuplarea cu cupru se realizează într-un mod special de asamblare și sudare. Ca aditiv, puteți utiliza un fir fabricat din metal rezistent sau dintr-un material cu deoxidanți. Diametrul firului folosit nu trebuie să fie mai mare de 8 mm.

În timpul procesului de sudare, căldura trebuie distribuită astfel încât firul să se topească înainte ca marginile metalului să fie sudate. Materialul de umplutură trebuie să fie sudat pe muchii. Muchiile tăietoare pe foi cu o grosime mai mare de 3 mm sunt realizate la un unghi de 45 °. Înainte de a conecta marginile trebuie să fie curățate până la un strălucitor metal nou.De asemenea, puteți muri margini cu un amestec de acid azotic, apoi clătiți cu apă.

Pentru a măcinii boabele cuprului depus și pentru a crește densitatea sudurilor după îmbinare, trebuie făcută o forță de până la 5 mm groasă la temperaturi scăzute. Dacă se utilizează cupru cu o grosime mai mare de 5 mm, este necesar să se falsifice la o temperatură de 200-300 ° C.

Cusătura este supusă recoacerii după forjarea cusăturilor la o temperatură de 530-550 ° C, apoi se răcește rapid cu apă. Pentru a preveni apariția fisurilor, nu este necesar să se forjeze la o temperatură mai mare de 500 ° C, deoarece în acest caz metalul va deveni fragil.

Conexiune cu argon metalic

Sudarea cu arc cu sudură este adesea folosită pentru a produce structuri de cupru sudate. Pentru a obține o sudură de înaltă calitate, va fi necesar să se utilizeze gaze protectoare, care sunt argon. Cuplajul cu arc de cupru este cel mai adesea realizat cu un electrod de tungsten.

Ca aditiv, va trebui să utilizați un distanțier profilat de o lățime mică sau o sârmă, care va trebui să fie așezată la capăt. Această metodă de sudare a cuprului se caracterizează printr-o bună stabilitate a arcului. mecanic arc de sudură Se utilizează în procesul de îmbinare a părților de grosime mică și în locuri unde accesul este dificil.

Sudarea cuprului cu un electrod de tungsten se realizează la un curent constant. Electrodul trebuie să fie strict în planul articulației. Dacă cuprul este sudat cu o grosime mai mare de 5 mm, atunci va trebui să fie preîncălzit la o temperatură de 300-400 ° C. Mărimile metalului care se îmbină și se recomandă ca firul electrodului să fie curățat mai întâi până la starea unui metal nou.

Materialul de până la 5 mm grosime poate fi sudat fără marginile de îndepărtare.

Dacă conectați componente cu o grosime de 2-3 mm, încălzirea metalului sudat nu este necesară. Tehnologia de sudare a unui metal similar cu o grosime mai mare de 4 mm implică încălzirea metalului la 300-400 ° C. În acest caz, este posibil să se utilizeze electrozii de topire.

Cum de a lipi cuprul corect?

Trebuie să știți că metalele neferoase sunt mult mai ușor de lipit decât să se sudeze. Acest lucru este valabil mai ales pentru conductele de cupru cu pereți subțiri, care sunt utilizați pentru sisteme de încălzire, instalații sanitare, gaze etc.

Chiar și o persoană fără experiență de muncă adecvată poate lipi metalul, dar sudarea metalului în sine nu va funcționa. Structura lipirii de cupru nu se va schimba. În acest caz, nu va trebui să utilizați niciun echipament scump.

Articulațiile de lipit, dacă urmăresc tehnologia și utilizează materiale de bună calitate, vor fi rezistente, vor rezista încărcăturilor.

În procesul de lipire a unui astfel de material, va trebui să utilizați metode de îmbinare care se suprapun, ceea ce face posibilă obținerea unei rezistențe ridicate a pieselor de prelucrat, chiar dacă s-au folosit aliajele moi cu rezistență relativ scăzută. Pentru a asigura un nivel acceptabil de rezistență a îmbinării de lipit, va fi necesară o suprapunere de cel puțin 5 mm. Cel mai adesea, ratele mai mari sunt utilizate pentru a asigura o marjă de siguranță mare.

Tipuri de lipire existente

Aliajele de cupru au capacitatea de a se conecta prin lipirea temperaturilor ridicate și scăzute. Astăzi, puteți găsi o cantitate suficient de mare de echipamente pentru sudarea unui astfel de metal și a lipirii sale, precum și a diferitelor aliaje dure și moi, care sunt capabile să asigure o calitate excelentă a elementelor de lipit. Pentru lipirea la temperaturi scăzute și înalte, este de preferat să se utilizeze materialul de lipire și fluxul aceluiași producător.

Aparate de lipit la temperaturi scăzute

Utilizarea aliajelor de lipit la temperatură joasă face posibilă conectarea elementelor la o temperatură care are un efect redus asupra rezistenței metalului, dar oferă cusături care nu prezintă cele mai bune caracteristici mecanice. Solderul pentru lipire la temperaturi înalte este capabil să asigure o bună rezistență a articulațiilor și permite funcționarea sistemului la temperaturi ridicate. Cu toate acestea, în acest caz, poate să se producă recoacerea metalului, în legătură cu care lucrul poate fi efectuat numai de un specialist calificat.

La lipirea la temperaturi scăzute se utilizează cel mai adesea instalația de încălzire. Ar trebui să știți că aliajele de lipire cu temperatură joasă vor fi capabile să furnizeze compuși cu rezistență excelentă, având în vedere suprafața mare de contact a elementelor de conducte.

Până în prezent, există astfel de aliaje de temperatură joasă, care garantează o calitate excelentă a lipirii de cupru: aliaje de staniu cu cupru, antimoniu, argint și alte elemente. Pentru lipirea la temperaturi scăzute, puteți utiliza aliaje de lipit de plumb și de staniu, dar dacă aveți nevoie să conectați conductele pentru apă potabilă, acestea nu sunt permise datorită proprietăților dăunătoare ale plumbului.

Aparate de lipit la temperaturi ridicate

Solderii de acest tip sunt autorizați să fie utilizați atunci când este necesară lipirea conductei la temperaturi ridicate.

Dacă aveți nevoie să lipiți țeavă din țevi metalice, ar trebui să utilizați doar lipirea la temperatură ridicată, deoarece în acest caz puteți obține o conexiune de rezistență excelentă. Trebuie să știți că lipirea la temperaturi joase în alimentarea cu gaz nu este utilizată.

Cuptoarele de cupru și fosfor nu necesită utilizarea obligatorie a fluxurilor în procesul de lipire. Caracteristicile de extindere a unui metal similar și a unui lipitor sunt aproape identice, ceea ce reprezintă un avantaj suplimentar. Mașinile de lipit sunt fabricate sub formă de tije.

Această legătură este fragilă, deoarece astfel de aliaje de lipit nu pot fi utilizate în nici un caz pentru lipirea materialelor cu un conținut de nichel mai mare de 10%. Nu este permisă utilizarea unor astfel de aliaje de lipit pentru conectarea bronzului din aluminiu.

Fluxuri pentru conectarea semifabricatelor din cupru

În procesul de combinare a acestor elemente, este mai bine să se utilizeze dispozitive speciale pentru sudarea elementelor metalice și a fluxurilor care pot proteja cuprul topit de oxidare, dizolvă și transformă oxizii care au apărut în zgură. Vor trebui să facă în baia de sudură. Fluxurile pot acoperi capetele marginilor părților care urmează să fie îmbinate și tijele, precum și partea din spate a piesei de prelucrat sudate.

Până în prezent, pentru combinarea metalelor la temperaturi scăzute, ca fluxuri, cele mai des folosite sunt compușii care conțin clorură de zinc. În procesul de achiziționare a fluxului, este important să se acorde atenție compoziției sale. Fluxurile pot consta din borax calcinat și alte elemente.

Până în prezent, puteți găsi un număr mare de fluxuri pentru lipirea unui metal similar. Trebuie doar să alegeți orice compoziție potrivită pentru lucrul de acest tip.

Vă mulțumim pentru feedbackul dvs.