Detectarea defectelor în îmbinările sudate. Defecte interne ale îmbinărilor sudate. Cauzele filmului de oxid

Astăzi, sudarea este folosită peste tot pentru a conecta diferite părți metalice. Se utilizează cu succes atât în industrie, cât și în privat condiții de viață. numită conexiunea permanentă a pieselor prin sudare. Ca urmare, se formează diverse zone, caracterizate printr-un anumit set de proprietăți. Totul depinde de gradul de încălzire. Ele pot diferi în ceea ce privește proprietățile fizice, chimice și mecanice. Defectele majore îmbinări sudate cunoscute pentru o lungă perioadă de timp. Acestea ar trebui evitate în procesul de a face munca.

Cauzele concavității rădăcinii cusăturii

Aceste fisuri sunt de obicei. Aceste oțeluri sunt utilizate pentru proprietățile lor cele mai bune de tracțiune. Cu toate acestea. măriți căldura și selectați un metal de umplere adecvat. Acestea pot fi crăpături de alungire în zona de topire. Oțelul de întărire este, de obicei, mai dificil de sudat. care pot apărea la schimbarea vitezei de răcire. din următoarele motive: De obicei. cele care se deplasează de la vârful sau marginea cordonului și traversează metalul de bază. Otelurile inoxidabile feritice devin de obicei fragile când sunt sudate. adesea retragându-se de la explozie. evident pe partea opusă a plăcii.

Sudarea este utilizată pentru conectarea pieselor metalice în medii industriale și interne.

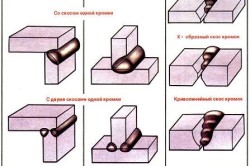

Caracteristicile și tipurile de îmbinări sudate

Înainte de a începe să vorbiți despre defectele articulațiilor sudate, merită să discutați mai multe despre principalele tipuri și caracteristici ale acestora. Principiul sudurii este destul de simplu. Metalul topit formează o cusătura care cristalizează. Materialul care este topit parțial constituie zona de fuziune. În apropierea acestei zone se formează cel în care metalul încălzit este supus stresului suplimentar. Se numește zona afectată de căldură. După aceasta este metalul principal. Structura și proprietățile sale în procesul de lucru nu se schimbă.

Astfel de fisuri nu pot fi detectate. în zona de topire dintre cordon și metalele de bază. fisurile longitudinale ale metalului de bază pot fi împărțite în două tipuri. Crăpăturile longitudinale ale metalului de bază sunt paralele cu sudarea și sunt situate în metalul de bază. reprezentat în suduri.

Pregătirea greșită a fantei. Distrugerea fisurilor pe stele Proiecția razei X sau a razei gamma trebuie să fie transversală și la un unghi determinat pentru detectarea fisurilor. Răcirea rapidă Modificați secvența de sudare. Corectarea Utilizați electrodul corect. Și trebuie să fie îndepărtați. dar uneori apar ca fisuri transversale în funcție de structura care a apărut în timpul procesului de solidificare. Morfologia reflectă structura solidificării sudurilor și poate indica segregarea asociată limitei de solidificare.

clasificare suduri prin poziția în spațiu.

Există mai multe tipuri principale de îmbinări sudate. Cele mai frecvente dintre ele sunt fundul, suprapunerea, în formă de T și înclinat. Toate acestea diferă în ceea ce privește instalarea materialelor de bază, amplasarea cusăturii. Calitatea cusăturii este direct afectată de mulți factori diferiți. Se pot forma atât defecte interne, cât și externe. Calitatea cusăturilor este direct afectată de gradul de contaminare a metalelor care urmează să fie îmbinate.

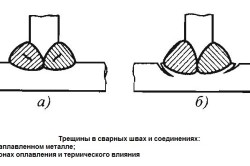

Ce este o fisură de sudură?

Metalografia Crăpăturile se formează la limitele solidificării și se caracterizează prin interdendritică. Acesta este cel mai grav tip de defect care poate fi găsit într-o sudura. Crăpăturile nu numai că reduc rezistența sudurii, reducând grosimea secțiunii. La deschiderea sudurii, care afectează suprafața fisurii. sau orice alt efort care ar putea afecta structura. Fisurile sunt deschise și ușor vizibile cu ochiul liber. Crăpăturile înghețate pot avea un aspect ramificat după formarea craterului. va avea un aspect albastru și oxidat de oțel sau aliaje de nichel. 1 fisură de întărire de-a lungul centrului cablului.

Pot exista o mare varietate de oxizi, filme grase și așa mai departe. De aceea, suprafețele sudate trebuie curățate înainte de lucru. Apropo, în procesul de implementare a acestora este necesar să se lupte cu oxizii formați pe suprafață. În orice caz, rezistența conexiunii finale depinde în mod direct de absența defectelor. Cusătura poate avea uneori exact aceeași rezistență ca materialul de bază, dar acest lucru este destul de dificil de realizat.

Pătrunderea prea mică a sudurii. va crește, de asemenea, formarea impurităților în câmpul topit. mai ales dacă există o ușoară penetrare. care este ultima parte care se intareste. va avea un efect semnificativ asupra susceptibilității la fisurare a materialului. Măștile sudate care au un mic raport între adâncime și lățime, de exemplu, se formează atunci când un spațiu mare se închide cu un cablu subțire. Sudarea cu contaminanți, cum ar fi tăierea grăsimilor pe suprafața de sudat. centru de sudare.

La defectele articulațiilor sudate

După cum sa menționat mai devreme, defectele articulațiilor sudate pot fi foarte diverse. Ele trebuie să fie amintite în procesul de lucru. Dacă o persoană are un bagaj de cunoștințe despre ele, atunci el va putea suda părți care vor avea cusături perfecte. De aceea ar trebui să ne străduim.

În timp ce se întărește. stimulează, de asemenea, fisurarea. această zonă va avea tendința de a fi crăpată deoarece efortul crește datorită reducerii normale a întăririi. Segregarea impurităților în centrul sudurii. Deoarece compoziția materialului de umplutură și a metalei de bază determină compoziția lipitorului. care cauzează o zonă susceptibilă atunci când este vindecată. Diferențele mari între elemente vor crește tensiunea metal de sudură când se întărește. este o zonă subțire cu puțină rezistență la fisurare.

Proiectarea conexiunii poate afecta în mod semnificativ nivelul solicitărilor reziduale. 429. Efectul benefic al unui val de ferită se datorează capacității sale de a dizolva impuritățile nocive care altfel ar conduce la formarea de segmente cu punct de topire scăzut și, prin urmare, fisuri interdendritice. Riscul de fisurare poate fi cunoscut prin calcule în ceea ce privește susceptibilitatea la compoziția chimică a fracturii metalului de sudură. în plus, pasajele au un raport de adâncime la lățime de aproximativ 08, 07, 06, chiar dacă acestea sunt unități arbitrare.

Tabelul principalelor tipuri de îmbinări sudate.

- Undercut. Acesta este unul dintre tipurile de defecte ale îmbinărilor sudate. Este o canelură, care este formată în locul fuziunii metalului de bază și a cusăturii. Cel mai adesea, astfel de defecte apar atunci când există băi mari de sudura. Se înțelege că o cantitate mare de metal se topește datorită utilizării unor indicatori mari de curent.

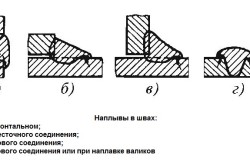

- Naplav. Acest defect este caracterizat prin faptul că există o scurgere a materialului de sudură pe metalul de bază. Defecțiune foarte neplăcută.

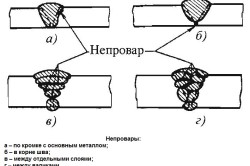

- Lipsa de fuziune. Un astfel de defect al îmbinărilor sudate poate apărea în cazurile în care topirea insuficientă a metalului de bază se formează la îmbinările elementelor structurale. Acest loc este cel mai adesea umplut cu zgură, care, datorită structurii sale, formează porozități și goluri în articulații. Acest lucru este inacceptabil. Designul își pierde imediat proprietățile. Când se utilizează sudură cu arc, se poate produce o fuziune incompletă datorită utilizării unei rezistențe insuficiente a curentului. Acesta este unul dintre cele mai periculoase defecte. Acest lucru se datorează în primul rând faptului că în acest loc începe să se formeze tensiuni suplimentare în timpul funcționării ulterioare a structurii. Acest lucru duce foarte des la distrugerea sa rapidă. Puteți să scăpați de acest defect. Pentru aceasta, se detectează penetrarea incompletă și apoi se efectuează suprafețele în zone dificile.

- Fisuri. Aceasta este o distrugere parțială a materialului în cusătură sau în zona care se află în apropierea acestuia. Ele pot fi formate din mai multe motive. Dacă vorbim despre procesul când metalul este încă fierbinte, fisurile apar ca urmare a cristalizării metalului. În stare solidă, pot apărea, de asemenea, o varietate de transformări structurale. Acesta este al doilea motiv pentru apariția unor astfel de defecte.

Cauzele defectelor în îmbinările de sudură

Pentru sudarea cap la cap. pentru otelurile de carbon de mangan. Prin urmare. sau într-un proces de dizolvare ridicat, cum ar fi sudarea cu arc submersibil. Compoziția metalului de sudură este determinată de consumabile. iar acest lucru contribuie la cărbune. Pentru a minimiza riscul de fisurare. conținutul total de sulf și fosfor nu trebuie să depășească costul sudurii. Totuși, rapoartele de adâncime mică până la lățime contribuie, de asemenea, la crăpare. Dacă raportul de adâncime la lățime scade de la 1 la.

Crăpăturile interne necesită metode radiografice sau ultrasonice. care promovează segregarea și eforturile transversale. Asigurați-vă că secvența de sudare nu cauzează acumularea de solicitări induse termic. Evitați crearea unui raport mare de adâncime-lățime. pot fi detectate prin inspecție vizuală. La sfârșitul fiecărei treceri. asigurați o umplutură suficientă pentru a evita forma concavă adversă. Multe coduri indică faptul că toate fisurile trebuie eliminate.

Defecte ale sudurilor: non-fuziune, formă neuniformă, influx, fisuri, fistule, supraîncălzire.

Mecanismul de crăpare fierbinte este destul de simplu. În timpul executării sudare metalul este încălzit. După ce sursa de căldură este îndepărtată, începe să se răcească treptat. Desigur, zonele de cristalizare încep să se formeze. Ele încep să plutească printre metalul încă topit. Dacă nu există microzone care să permită interacțiunea materialului cald și rece, atunci toate îmbinările sudate ar conține defecte. Cu toate acestea, acest lucru nu se întâmplă. Astfel, putem presupune că cu cât este mai mare intervalul de cristalizare, cu atât este mai probabil să apară fisuri fierbinți. Carbonul afectează în mod direct acest indicator. Aici este o relație directă. Cu cât mai mult carbon există în oțel, cu atât mai larg devine domeniul de cristalizare.

Excavațiile sunt apoi sudate cu ajutorul unui material de umplutură care nu va produce un sediment sensibil la rupere. Evitați vitezele mari de sudură care cresc cantitatea de segregare și nivelul de solicitare prin sudură. Selectați parametrii de sudură și metoda care va fi utilizată. prin urmare, pentru sudarea oțelului inoxidabil se utilizează un material de umplut de tip 308. Crăpăturile trebuie eliminate prin îndepărtarea crăpăturilor cu o marjă de siguranță de aproximativ 5 mm peste limitele unei fisuri vizibile.

Fisurile pot apărea și pe bilele de sudură. chiar și întreruperea continuității suprafeței. Un ton ușor albastru poate fi observat ca rezultat al preîncălzirii sau sudării căldurii. La deschiderea sudurii. Principala caracteristică care distinge acest tip de fisură este faptul că apare în oțelurile ferite. perpendicular pe suprafața sudată.

Se pot forma crăpături în zona cusăturii. Ele apar atunci când materialul este răcit la o temperatură de aproximativ 200-300 grade Celsius. Este posibil să nu apară imediat, ceea ce le face mai periculoase. Apariția fisurilor reci este asociată cu faptul că în material se produc diferite transformări structurale datorate unor transformări chimice. Aici există o dependență directă de cantitatea de carbon din material. Cu cât este mai mult, cu atât este mai mare probabilitatea fisurilor reci. Această tendință de formare a fisurilor reci și fierbinți determină un astfel de parametru ca sudabilitatea metalelor. Acest parametru caracterizează capacitatea de a obține o îmbinare sudată care nu se deosebește de materialele de bază.

Inflamația și lipsa penetrării

Forțele care acționează în timpul sudării. Cantitatea de hidrogen produs este determinată în principal de tipul de electrod. Metalul de sudură va avea un conținut de carbon mai mic decât metalul de bază. și, prin urmare, un echivalent de carbon mai mic. Multe dintre fisurile de hidrogen vor fi găsite în metalul de bază. fluxul în miez și fluxul utilizat în sudarea cu arc submersibil. Cu alegerea corectă a electrozilor. Cracarea se produce datorită difuziei hidrogenului către partea întărită și este mai sensibilă tensiuni de sudare. fisurile pot fi găsite în sudură.

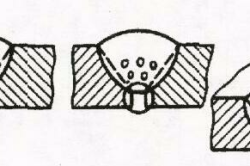

Poori și incluziuni nemetalice

Defecte ale sudurilor: cratere, tăieturi, pori, lipsă de penetrare, zgură, arsură.

Porii. Aceste defecte ale îmbinărilor sudate sunt destul de frecvente. Porii sunt goluri care sunt umplute cu gaze. Acestea pot avea dimensiuni microscopice și pot forma defecte de structură de câțiva milimetri. În acest caz, acestea se formează cel mai adesea la articulațiile cusăturii cu materialul principal. Acest defect este afectat de o mare varietate de parametri.

Pores: forma, locația și cauzele lor

Compoziția metalelor de bază. transgranular sau un amestec de ambele. Fisurile pot fi intergranulare. Structură grea și fragilă supusă crăpării. Impactul factorilor specifici asupra riscului de fisurare: Sudarea hidrogenului metalic. O bordură de sudură va avea un risc mai mare decât o sudură la cap cu aceeași grosime a materialului. valoarea sa echivalentă de carbon. duritate Faptul că piesele nu se potrivesc bine. Rezistența materialului este de obicei exprimată în termeni de conținut de carbon. Printre sursele de hidrogen vor fi: petrolul.

Cea mai importantă dintre acestea este concentrația de gaz în baia de gătit. Gazul este eliberat din metal în timpul topirii acestuia. Acest proces nu poate fi prevenit. Monoxidul de carbon nu se poate dizolva în glandă, respectiv se eliberează sub formă de bule.

Inclinări nemetalice. Aceste defecte ale îmbinărilor sudate sunt asociate cu introducerea unor incluziuni străine în structura sudurii ca rezultat al lucrării.

De obicei generează mai puțin hidrogen decât electrozi rutili sau celuloză. "Grosime combinată" a îmbinării. Zonele de concentrare a stresului pot provoca o fisură, mai probabil în minge și rădăcină. așa cum se arată în fig. Hidrogenul poate proveni de asemenea de pe suprafața unui material sau consumabil. 434. Este important de menționat că pot exista și alte surse semnificative de hidrogen, cum ar fi umiditatea aerului. Gradul de restricționare care acționează asupra asociației. grosimea materialului.

Determinați ciclul termic. Inducția de căldură ridicată va reduce duritatea. Deoarece lungimea cursei este lungimea sudurii aplicată de electrod. 436. Orientările privind cele mai bune practici sunt date astfel încât sudorii să reducă riscul de porozitate în timpul producției. Suprafețele de întrerupere a suprafeței. Porozitatea poate avea mai multe forme: distribuite sau distribuite uniform.

Fisuri în îmbinarea sudată.

Există o mare varietate de astfel de incluziuni. Zgura, de exemplu, poate fi formată ca urmare a curățării necorespunzătoare a materialelor care urmează să fie îmbinate.

Acestea pot fi cauzate de îndepărtarea insuficientă a zgurii în timpul sudării cu mai multe straturi. În timpul lucrului, care se efectuează prin topire, se formează un material în cusătura, care prin procedeul fizic și chimice diferit de metalul de bază. În acest sens, asemenea defecte pot fi de asemenea formate. Includerile străine pot fi foarte diverse.

5% va duce la o porozitate vizibilă a suprafeței. fluxuri sau de lucru pentru muncă. pentru eliberare în formă gazoasă în timpul solidificării și pentru capturarea sub formă de bule în metalul de sudură. Suprafețele de acoperire: Înainte de sudură, curățați marginile articulației. Dacă cel puțin 1% din aer poate scăpa prin gazul de protecție. Asigurați-vă că stratul de acoperire este sub grosimea maximă recomandată. Mențiune specială merită o acoperire, susceptibile de a fi soldați cu conținut scăzut de zinc. poate apărea porozitatea.

Scurgeri în conductele de gaz. Evitați turbulențele în sedimentele topite. Utilizați o umplutură metalică cu un nivel adecvat de antioxidanți. dar dacă depășește, dar dacă depășește grosimea recomandată de producător. Riscul de recuperare a gazului va fi mai mare în articulațiile în formă de T decât în articulațiile cap la cap. Nu este nevoie să scoateți capacul. Reduceți fluxul excesiv de gaze. Hidrogen: uscați electrodul și curgeți. lacuri și băi de zinc. Hidrogenul poate proveni din mai multe surse.

Defectele de studiu

Defecte de sudare - pori, umplerea golurilor cu gaze.

Desigur, dacă există defecte în diferite îmbinări sudate, atunci ele trebuie studiate. Pentru a face acest lucru, analizele macro utilizate destul de des. Acesta constă în faptul că structura metalului este studiată cu ochiul liber sau cu o lupă. Spre deosebire de analiza microscopică, macroanaliza nu permite studierea adecvată a structurii materialului. Sarcina sa principală este de a controla calitatea pieselor care sunt unite în timpul procesului de sudare. Vă permite să determinați tipul de fractură, structura fibroasă, încălcările structurii solide și așa mai departe. Pentru a efectua o astfel de analiză, este necesar ca subiectul studiat să fie gravat cu elemente speciale și prelucrat pe mașini de rectificat. Această probă este numită macrosecție. Pe suprafața sa nu ar trebui să existe nereguli sau incluziuni străine, inclusiv petrol.

Asigurați-vă că grosimea stratului de acoperire este mai mică decât grosimea recomandată de producător. Geometria conexiunii: Evitați geometria care poate crea cavități. Gazul în exces este generat dacă suprafața care trebuie tratată este foarte murdară sau datorită unei acoperiri foarte groase. 438. Oprirea curentului de sudură va duce la solidificarea rapidă a nămolului topit. Îndepărtați orice acoperire din zona de lipire. La sudarea îmbinărilor în formă de T cu plăci acoperite, este important ca grosimea stratului de acoperire de pe marginea elementului vertical să nu depășească cea recomandată de producător.

Toate defectele care au fost descrise mai sus pot fi bine studiate și detectate folosind macroanaliză.

Pentru a identifica structura materialului, cele mai utilizate metode sunt gravarea suprafeței.

Tipuri de fluxuri în cusături.

Generarea gazelor: Curățați suprafețele piesei de prelucrat. și este de obicei asociat cu o anumită porozitate. Radiografia este de obicei mai eficientă în detectarea și caracterizarea imperfecțiunilor asociate cu porozitatea. periați și degresați. Detectarea și îndepărtarea Dacă imperfecțiunile întrerup continuitatea suprafeței. Îmbinarea trebuie re-pregătită și sudată din nou, în conformitate cu procedura convenită. 439. Mai jos, defectele de suprafață pot fi detectate prin radiografie sau prin teste cu ultrasunete.

Unele tipuri de porozitate ar fi după cum urmează: Porozitatea pe durata de viață: Este formată dintr-un set de pori sferici orientați liniar sau liniar. periați și degresați. Curatarea chimica. detectarea porilor mici este dificilă. degresa. Îndepărtarea conductorului: utilizați butonul de alimentare pentru sudură. Matt. Reduce treptat curent de sudarepentru a reduce dimensiunea sedimentului topit. Adăugați umplutură pentru a compensa contracția nămolului topit. Degresarea. Porozitatea grupată: un grup de pori sau bule distribuite aleatoriu.

Această abordare este cea mai potrivită pentru oțelurile cu conținut scăzut de carbon și mediu de carbon. Macrosul care este pregătit în avans trebuie să fie scufundat în reactiv de către partea care este analizată. În același timp, suprafața sa trebuie curățată cu alcool. Ca rezultat al interacțiunii elementelor, se produce o reacție chimică. Vă permite să înlocuiți cuprul din soluție. Există o înlocuire a materialelor. Cuprul este depozitat pe suprafața sondei. Acele locuri în care materialul principal nu este acoperit complet cu cupru sunt gravate. Aceste locuri și conțin orice defecte. După aceasta, proba este îndepărtată din soluția apoasă, uscată și curățată. Toate aceste acțiuni trebuie efectuate cât mai repede posibil, astfel încât reacția de oxidare să nu se producă. Ca urmare, este posibil să se identifice acele zone în care există o cantitate mare de carbon, sulf și alte materiale.

Etanșarea zonelor care conțin aceste materiale nu este aceeași. În cazul în care există o concentrație ridicată de carbon și fosfor, cuprul de pe suprafață este eliberat neintensiv. Aici este gradul minim de protecție metalică. Drept rezultat, aceste locuri sunt cele mai gravate. Ca urmare a reacției, aceste zone sunt vopsite într-o culoare mai închisă. Este mai bine să utilizați această metodă pentru oțelurile care conțin o cantitate minimă de carbon. Dacă este foarte mult, atunci cuprul de pe suprafața eșantionului va fi foarte greu de îndepărtat.

![]()

Tipuri de subcotări în cusături.

Există și alte metode de macroanaliză a structurii materialelor într-o îmbinare sudată. De exemplu, metoda de imprimare fotografică este folosită adesea pentru a determina cantitatea de sulf. Hârtie fotografică în timp ce se umezeste și se menține în lumină pentru o perioadă de timp. După aceea, este uscat între foi de folie de hârtie. Soluția în care este inițial plasată conține o anumită cantitate de acid sulfuric. Apoi, desigur, această lucrare este așezată uniform pe secțiunea macro.

Ar trebui să fie netezite cu o rolă, astfel încât toate deformările sale să fie complet eliminate. Toate bulele de aer care ar putea să rămână între hârtia fotografică și metal ar trebui eliminate complet. Numai în acest caz, studiul va fi obiectiv. Ar trebui să fie ținută în această poziție timp de aproximativ 3-10 minute. Timpul depinde de grosimea inițială a sondei, precum și de alți factori.

Tipuri de neprovarov.

Includerile de sulf, care se află în metalul de sudură, vor reacționa în mod necesar cu acidul care a fost depus pe suprafața hârtiei foto. În focurile de eliberare a hidrogenului sulfurat, se va forma o substanță numită emulsie foto. Zonele de sulfură de argint care vor fi formate ca rezultat al reacției arată clar distribuția sulfului în metal.

Desigur, aceste zone vor fi observate pe hârtie. Hârtia foto care a fost utilizată pentru experiment este de spălat și apoi păstrată în soluția de hiposulfit. După aceea, se spală din nou într-un lichid și se usucă. În cazul în care în sudura sunt prezente incluziuni de fluor, ele vor ieși cu siguranță sub formă de plasturi de culoare închisă.

Rezumând

Astfel, în prezent există multe metode de identificare a defectelor în îmbinările sudate. Toți au un scop specific. Fiecare metodă vă permite să aflați cât de mult în structura cusăturii conține unul sau alt material care poate afecta negativ structura sa.

Pe lângă metodele de analiză macro, metodele de microanaliză recent sunt introduse destul de des. Acestea au același scop ca și cele precedente. Cu toate acestea, în plus, permiteți să studiați structura materialului. Aici lucrarea se desfășoară la nivelul molecular al structurii rețelei cristaline.

Sudarea este unul dintre cele mai importante procese de fabricație. Se utilizează pentru conectarea pieselor de oțel într-o mare varietate de structuri. Ca și în cazul altor procese de producție, uneori se întâlnește căsătoria. Prin aceasta se înțeleg defectele în sudură, care pot reduce în mod dramatic calitatea produsului finit sau chiar fac complet operațiunea acestuia mortală.

clasificare

Apropo, cum pot fi împărțite? Toate defectele sudurii sunt împărțite în trei grupe mari:

- Exterior.

- Internă.

- Looping.

Defectele externe sunt adesea cea mai numeroasă categorie. Include: dimensiuni inutile mici, precum și deplasarea liniei cusăturii, diferite fluxuri, "tăieturi", cochilii de contracție și cratere care nu sunt încorporate în timpul procesului de sudare, porozitate sau fisuri. Lățimea cusăturii inegale se aplică și acestui soi. Se crede că defectele externe aparțin categoriei celor mai puțin periculoase.

Prin urmare, cele interne sunt: pori, numeroase incluziuni de zgură, locuri incomplet sudate, precum și fisuri în grosimea metalului sudat. În ceea ce privește defectele, acestea sunt fistule care trec prin toată grosimea unei fisuri, precum și arse.

Principalele cauze ale defectelor de sudură

- Ele apar aproape întotdeauna atunci când încearcă să utilizeze materiale extrem de ieftine și de calitate scăzută.

- Același lucru se poate spune și pentru calitatea scăzută echipamente de sudare. În plus, frecvența apariției defectelor crește adesea după repararea defectuoasă a dispozitivelor utilizate de specialiști.

- Desigur, acest lucru se întâmplă adesea atunci când există o încălcare a tehnologiei de lucru.

- Defectele grave de sudură sunt adesea întâlnite la specialiști neexperimentați cu calificări reduse.

Este ușor de înțeles că produsele cele mai de înaltă calitate sunt obținute în cazul utilizării echipamentelor complet automatizate. Nu uitați de confortul spațiului de lucru. Astfel, despicarea mare a cusăturii și încălcarea lățimii sale sunt foarte des întâlnite în cazurile în care sudorul (chiar dacă este experimentat) funcționează într-o poziție incomodă.

Este ușor de înțeles că produsele cele mai de înaltă calitate sunt obținute în cazul utilizării echipamentelor complet automatizate. Nu uitați de confortul spațiului de lucru. Astfel, despicarea mare a cusăturii și încălcarea lățimii sale sunt foarte des întâlnite în cazurile în care sudorul (chiar dacă este experimentat) funcționează într-o poziție incomodă.

De fapt, nu este întâmplător faptul că în cerințele de îndeplinire există elemente care stipulează în mod specific echipamentul complet al locului de muncă, asigurând ergonomia sa de înaltă calitate.

Notă importantă

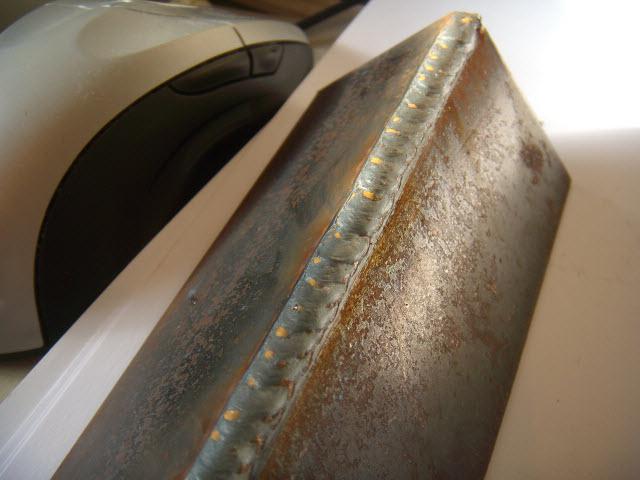

Chiar și sudarii novici sunt conștienți de faptul că pentru a asigura o rezistență maximă, cusătura trebuie să aibă o armătură mică, cu o înălțime de aproximativ 1-2 mm. În același timp, aceiași sudori fac adesea o greșeală gravă atunci când fac o armătură de 3-4 mm. În principiu, în cazuri simple nu este nimic teribil în acest sens, dar nu și atunci când vine vorba de produse care sunt în mod constant în stare de încărcare dinamică. Toate acestea conduc la concentrații de stres și la o creștere accentuată a probabilității ruperii.

subtăiată

Așa cum am spus, defectele la suduri și îmbinări sunt extrem de periculoase. Nu este greu să ne imaginăm ce se va întâmpla dacă sunt disponibile în partea destinată instalării, de exemplu, în structura de susținere a unei punți de cale ferată. Ele sunt deosebit de periculoase în cazul pieselor de sudură din care vor fi operate în condiții de diferențe constante de temperatură.

Cele mai periculoase sunt subcotări, deoarece sunt un "acumulator" natural de stres care va fi concentrat în cel mai slab punct al cusăturii. În plus, reduc în mod semnificativ secțiunea de lucru, care afectează extrem de negativ forța întregii articulații.

De regulă, aceste defecte externe ale sudurilor nu sunt corectate în majoritatea cazurilor. Acest lucru se datorează faptului că metalul (cel mai adesea) va avea în continuare o căsătorie subtilă, care poate duce la consecințe foarte importante.

Cum apar subcotări?

Motivul principal este setarea unui curent prea mare. În combinație cu un arc lung, acest factor oferă o probabilitate de aproape o sută la sută de apariție a acestora. În plus, în unele cazuri, subcotări apar atunci când deplasarea excesiv de rapidă a sursei de încălzire peste suprafața metalică.

Dacă designul este cel puțin oarecum important, chiar și cele mai mici defecte ale sudurilor și îmbinărilor de acest tip sunt complet inacceptabile. Corectați-le cu o cusătură de sudură subțire. Dacă există o astfel de posibilitate, este mai bine să înlocuiți complet piesa (rețineți că ultima remark se aplică tuturor defectelor).

Dacă designul este cel puțin oarecum important, chiar și cele mai mici defecte ale sudurilor și îmbinărilor de acest tip sunt complet inacceptabile. Corectați-le cu o cusătură de sudură subțire. Dacă există o astfel de posibilitate, este mai bine să înlocuiți complet piesa (rețineți că ultima remark se aplică tuturor defectelor).

Suprafețe metalice nealiate

Dacă un astfel de amplasament este situat direct în grosimea cusăturii, este extrem de periculos. În primul rând, este posibil să găsiți un astfel de defect doar cu ajutorul unui detector de erori. În al doilea rând, ele din nou acumulează locuri de stres natural în metal. În combinație cu o încălcare a structurii sudate, toate acestea conduc la riscul de defectare prematură a piesei. În special, aceste defecte interne ale sudurilor apar în cazul utilizării de oțel aliat și echipament de sudare sărac.

Porozitatea (indiferent de locația sa) reduce dramatic caracteristicile de rezistență la valori inacceptabile, duce la "separarea" metalului, adică la încălcarea structurii sale naturale. Părțile cu porozitate chiar nesemnificativă sunt distruse de mai multe ori mai des sub sarcină chiar și la începutul funcționării. Porii apar din cauza gazelor, care pur și simplu nu au timp să iasă din stratul de metal topit.

Ca toate tipurile de defecte ale sudurilor, ele se produc adesea atunci când se utilizează electrozi brute de calitate inferioară. Se întâmplă deseori ca porozitatea să apară din cauza unor impurități în gaze de protecție. Ca și în cazul precedent, acest tip de defecte poate fi observat și la o viteză excesiv de mare de sudură, atunci când integritatea băii de protecție a gazului este trivială.

Includerea zgurei

Includerile de zgură distrug în mare măsură omogenitatea structurii metalice. Motivul clasic al formării este curățarea neatentă a suprafeței cusăturii de rugină și reziduuri de la scară. Probabilitatea apariției lor tinde la zero în condițiile sudării într-un strat de gaze de protecție. Incluziunile rare de pericol în formă rotundă nu reprezintă, produsele cu ele pot trece la Departamentul de Control al Calității.

Includerile de zgură distrug în mare măsură omogenitatea structurii metalice. Motivul clasic al formării este curățarea neatentă a suprafeței cusăturii de rugină și reziduuri de la scară. Probabilitatea apariției lor tinde la zero în condițiile sudării într-un strat de gaze de protecție. Incluziunile rare de pericol în formă rotundă nu reprezintă, produsele cu ele pot trece la Departamentul de Control al Calității.

Rețineți că, dacă s-a utilizat sudarea, particulele acestui metal pot fi detectate în detaliu. Gradul de pericol este același ca în cazul anterior (adică, acestea sunt defecte admise în cazul sudurilor).

fisuri

Sunt transversale și longitudinale, mergând de-a lungul cusăturii în sine și pe metal de-a lungul sau aproape de el. Acestea sunt extrem de periculoase deoarece, în unele cazuri, reduc puterea mecanică și vibrația produsului la aproape zero. În funcție de proprietățile materialului sudat, fisura poate fie să își mențină localizarea inițială, fie să se extindă pe întreaga lungime a piesei de lucru într-un timp foarte scurt.

Nu este surprinzător faptul că acestea sunt cele mai periculoase defecte ale sudurilor. GOST necesită, în majoritatea cazurilor, respingerea imediată a unor astfel de părți, indiferent de scopul acestora (cu excepția produselor foarte neimportante).

Cusături inegale

Acesta este numele discrepanței brute între parametrii geometrici ai compușilor necesari în documentele de reglementare caracteristici. Pur și simplu, dacă sudarea este un "șarpe", în diagonală, etc., vorbim despre acest tip de defect.

Cel mai adesea ele apar atunci când funcționează sudorii neexperimentați, precum și cu valori de tensiune semnificative, echipamente de slabă calitate și o grămadă banală. Acest defect este periculos prin faptul că este adesea combinat cu produse subproduse, care sunt deja mult mai periculoase. Dacă abaterea de la linia centrală a îmbinării este nesemnificativă și nu determină o scădere a rezistenței produsului, partea poate fi permisă pentru utilizare.

În acest caz, ar trebui să vă amintiți mereu un lucru simplu: cu cât unghiul de tranziție este mai mic de la metalul de bază la cel de fuziune, cu atât devine mai tare rezistența mecanică a produsului sudat. Desigur, în fabricarea unor structuri de uz casnic, de exemplu) în condiții de tensiune insuficientă, este pur și simplu imposibil să se facă fără cusături inegale. Cu toate acestea, în acest caz, acestea nu prezintă niciun pericol deosebit.

În acest caz, ar trebui să vă amintiți mereu un lucru simplu: cu cât unghiul de tranziție este mai mic de la metalul de bază la cel de fuziune, cu atât devine mai tare rezistența mecanică a produsului sudat. Desigur, în fabricarea unor structuri de uz casnic, de exemplu) în condiții de tensiune insuficientă, este pur și simplu imposibil să se facă fără cusături inegale. Cu toate acestea, în acest caz, acestea nu prezintă niciun pericol deosebit.

Metode de bază de eliminare, corectare a defectelor

Spunem imediat următoarele: în majoritatea cazurilor, nu are sens să discutăm modalități de a elimina defectele în suduri, deoarece într-un departament de control al calității mai mult sau mai puțin stricte, toate produsele cu unele defecte sunt pur și simplu respinse. Dar uneori se întâmplă ca defectul să nu fie prea grav și, prin urmare, poate fi eliminat. Cum se face?

În cazul structuri metalice Suprafața deteriorată este tăiată, curățând bine locul îmbinării nereușite și încercând din nou. Dacă există defecte externe minore ale sudurilor (îmbinări inegale, șanțuri superficiale), atunci ele pot fi pur și simplu șlefuite. Bineînțeles, nu ar trebui să vă duceți și să îndepărtați un strat foarte mare de metal.

Notă importantă

Dacă vorbim despre produse din oțel aliat, care trebuie supuse unui tratament termic obligatoriu, atunci repararea defectelor în suduri ar trebui făcută numai (!) După temperarea în intervalul de temperaturi de la 450 la 650 ° C

Corectarea altor soiuri

Cea mai ușoară cale de a corecta ruperea și inegalitatea mecanică a cusăturii. În acest caz, joncțiunea este pur și simplu curățată (despre care am scris deja despre). Am vorbit deja despre corecțiile de subcotări de mai sus, dar din nou vom remarca - cu astfel de defecte este mai important să respingem o parte dintr-o dată, deoarece funcționarea sa poate fi periculoasă!

Cea mai ușoară cale de a corecta ruperea și inegalitatea mecanică a cusăturii. În acest caz, joncțiunea este pur și simplu curățată (despre care am scris deja despre). Am vorbit deja despre corecțiile de subcotări de mai sus, dar din nou vom remarca - cu astfel de defecte este mai important să respingem o parte dintr-o dată, deoarece funcționarea sa poate fi periculoasă!

Dacă există o arsură (care nu este atât de frecventă), atunci eliminarea defectelor de sudură este destul de simplă: mai întâi, suprafața este curățată corespunzător și apoi este re-fiartă. Aproximativ la fel cu craterele.

Condiții de bază pentru "reparații cosmetice"

Când eliminați defectele, trebuie să respectați anumite condiții tehnologice. În primul rând, trebuie să respectați o regulă simplă: lungimea zonei defecte trebuie să se potrivească lățimii acesteia, plus 10-20 mm trebuie lăsată "doar în caz".

Este important! lățime cusătură de sudură după reîncălzire, nu trebuie să depășească dublul dimensiunii sale înainte de începerea lucrului. Nu fi leneș înainte de a fixa defectele pentru a pregăti bine suprafața. Mai întâi, aceasta va împiedica pătrunderea particulelor de zgură în metal. În plus, această măsură simplă va contribui la accelerarea lucrului și la îmbunătățirea calității rezultatelor acestuia.

Este foarte important să pregătiți un eșantion pentru parcela nou completat. Dacă utilizați LBM ("bulgară"), atunci este mai bine să luați un disc cu diametrul cel mai mic. Marginile laterale ale eșantionului trebuie realizate cât mai curând posibil, fără bavuri și alte părți proeminente care pot deveni aceeași zgură în timpul procesului de sudare.

Dacă vorbim despre compuși de aluminiu, titan, precum și aliaje ale acestor metale, atunci cazul trebuie abordat și mai responsabil. În primul rând, atunci când se elimină defectele în acest caz, este permisă utilizarea numai a metodei mecanice (!), Utilizarea arc de sudură este inacceptabilă. Este de preferat să tăiați zona deteriorată, să curățați și să re-preparați cusătura.

Notă privind defectele fixe

Locurile cu conexiuni corectate - re-preparate trebuie să treacă din nou prin procedura OTC. Dacă defectul este păstrat într-o oarecare măsură, puteți încerca să îl reparați din nou. Este important! Numărul de corecții depinde de gradul de oțel și de caracteristicile produsului în sine, dar în condiții normale este posibil să se repună de lucru nu mai mult de două sau trei ori, deoarece altfel există o scădere bruscă a proprietăților de rezistență ale piesei.

Locurile cu conexiuni corectate - re-preparate trebuie să treacă din nou prin procedura OTC. Dacă defectul este păstrat într-o oarecare măsură, puteți încerca să îl reparați din nou. Este important! Numărul de corecții depinde de gradul de oțel și de caracteristicile produsului în sine, dar în condiții normale este posibil să se repună de lucru nu mai mult de două sau trei ori, deoarece altfel există o scădere bruscă a proprietăților de rezistență ale piesei.

Așa că am discutat principalele tipuri de defecte ale sudurilor.