Defecte care apar în îmbinările sudate. Metode de detectare, control și eliminare a defectelor. Poori și incluziuni nemetalice

Astăzi, sudarea este folosită peste tot pentru a conecta diferite părți metalice. Se utilizează cu succes atât în industrie, cât și în privat condiții de viață. numită conexiunea permanentă a pieselor prin sudare. Ca urmare, se formează diverse zone, caracterizate printr-un anumit set de proprietăți. Totul depinde de gradul de încălzire. Ele pot diferi în ceea ce privește proprietățile fizice, chimice și mecanice. Principalele defecte ale îmbinărilor sudate sunt cunoscute pentru o lungă perioadă de timp. Acestea ar trebui evitate în procesul de a face munca.

Sudarea este utilizată pentru conectarea pieselor metalice în medii industriale și interne.

Caracteristicile și tipurile de îmbinări sudate

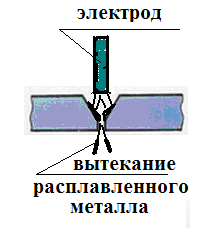

Înainte de a începe să vorbiți despre defectele articulațiilor sudate, merită să discutați mai multe despre principalele tipuri și caracteristici ale acestora. Principiul sudurii este destul de simplu. Metalul topit formează o cusătura care cristalizează. Materialul care este topit parțial constituie zona de fuziune. În apropierea acestei zone se formează cel în care metalul încălzit este supus stresului suplimentar. Se numește zona afectată de căldură. După aceasta este metalul principal. Structura și proprietățile sale în procesul de lucru nu se schimbă.

Clasificarea sudurilor pe poziții în spațiu.

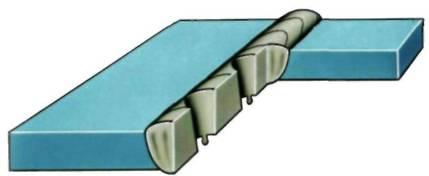

Există mai multe tipuri principale de îmbinări sudate. Cele mai frecvente dintre ele sunt fundul, suprapunerea, în formă de T și înclinat. Toate acestea diferă în ceea ce privește instalarea materialelor de bază, amplasarea cusăturii. Calitatea cusăturii este direct afectată de mulți factori diferiți. Se pot forma atât defecte interne, cât și externe. Calitatea cusăturilor este direct afectată de gradul de contaminare a metalelor care urmează să fie îmbinate.

Pot exista o mare varietate de oxizi, filme grase și așa mai departe. De aceea, suprafețele sudate trebuie curățate înainte de lucru. Apropo, în procesul de implementare a acestora este necesar să se lupte cu oxizii formați pe suprafață. În orice caz, rezistența conexiunii finale depinde în mod direct de absența defectelor. Cusătura poate avea uneori exact aceeași rezistență ca materialul de bază, dar acest lucru este destul de dificil de realizat.

La defectele articulațiilor sudate

După cum sa menționat mai devreme, defectele articulațiilor sudate pot fi foarte diverse. Ele trebuie să fie amintite în procesul de lucru. Dacă o persoană are un bagaj de cunoștințe despre ele, atunci el va putea suda părți care vor avea cusături perfecte. De aceea ar trebui să ne străduim.

Tabelul principalelor tipuri de îmbinări sudate.

- Undercut. Acesta este unul dintre tipurile de defecte ale îmbinărilor sudate. Este o canelură, care este formată în locul fuziunii metalului de bază și a cusăturii. Cel mai adesea, astfel de defecte apar atunci când există băi mari de sudura. Se înțelege că o cantitate mare de metal se topește datorită utilizării unor indicatori mari de curent.

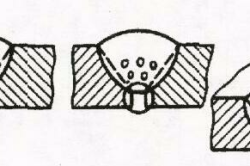

- Naplav. Acest defect este caracterizat prin faptul că există o scurgere a materialului de sudură pe metalul de bază. Defecțiune foarte neplăcută.

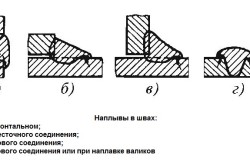

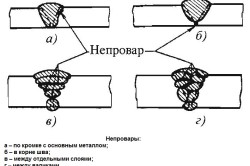

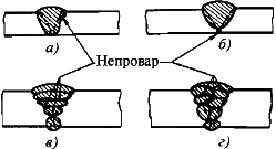

- Lipsa de fuziune. Un astfel de defect al îmbinărilor sudate poate apărea în cazurile în care topirea insuficientă a metalului de bază se formează la îmbinările elementelor structurale. Acest loc este cel mai adesea umplut cu zgură, care, datorită structurii sale, formează porozități și goluri în articulații. Acest lucru este inacceptabil. Designul își pierde imediat proprietățile. Când este folosit arc de sudură, lipsa de penetrare poate apărea datorită utilizării unei rezistențe insuficiente a curentului. Acesta este unul dintre cele mai periculoase defecte. Acest lucru se datorează în primul rând faptului că în acest loc începe să se formeze tensiuni suplimentare în timpul funcționării ulterioare a structurii. Acest lucru duce foarte des la distrugerea sa rapidă. Puteți să scăpați de acest defect. Pentru aceasta, se detectează penetrarea incompletă și apoi se efectuează suprafețele în zone dificile.

- Fisuri. Aceasta este o distrugere parțială a materialului în cusătură sau în zona care se află în apropierea acestuia. Ele pot fi formate din mai multe motive. Dacă vorbim despre procesul când metalul este încă fierbinte, fisurile apar ca urmare a cristalizării metalului. În stare solidă, pot apărea, de asemenea, o varietate de transformări structurale. Acesta este al doilea motiv pentru apariția unor astfel de defecte.

Defecte ale sudurilor: non-fuziune, formă neuniformă, influx, fisuri, fistule, supraîncălzire.

Mecanismul de crăpare fierbinte este destul de simplu. În timpul executării sudare metalul este încălzit. După ce sursa de căldură este îndepărtată, începe să se răcească treptat. Desigur, zonele de cristalizare încep să se formeze. Ele încep să plutească printre metalul încă topit. Dacă nu există microzone care să permită interacțiunea materialului cald și rece, atunci toate îmbinările sudate ar conține defecte. Cu toate acestea, acest lucru nu se întâmplă. Astfel, putem presupune că cu cât este mai mare intervalul de cristalizare, cu atât este mai probabil să apară fisuri fierbinți. Carbonul afectează în mod direct acest indicator. Aici este o relație directă. Cu cât mai mult carbon există în oțel, cu atât mai larg devine domeniul de cristalizare.

Se pot forma crăpături în zona cusăturii. Ele apar atunci când materialul este răcit la o temperatură de aproximativ 200-300 grade Celsius. Este posibil să nu apară imediat, ceea ce le face mai periculoase. Apariția fisurilor reci este asociată cu faptul că în material se produc diferite transformări structurale datorate unor transformări chimice. Aici există o dependență directă de cantitatea de carbon din material. Cu cât este mai mult, cu atât este mai mare probabilitatea fisurilor reci. Această tendință de formare a fisurilor reci și fierbinți determină un astfel de parametru ca sudabilitatea metalelor. Acest parametru caracterizează capacitatea de a obține o îmbinare sudată care nu se deosebește de materialele de bază.

Poori și incluziuni nemetalice

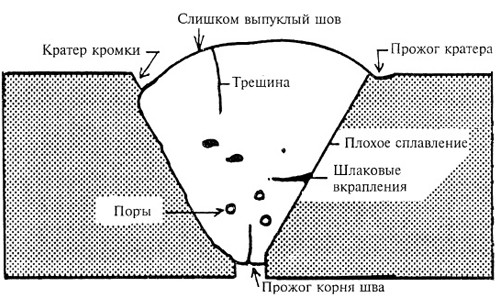

Defecte ale sudurilor: cratere, tăieturi, pori, lipsă de penetrare, zgură, arsură.

Porii. Aceste defecte ale îmbinărilor sudate sunt destul de frecvente. Porii sunt goluri care sunt umplute cu gaze. Acestea pot avea dimensiuni microscopice și pot forma defecte de structură de câțiva milimetri. În acest caz, acestea se formează cel mai adesea la articulațiile cusăturii cu materialul principal. Acest defect este afectat de o mare varietate de parametri.

Cea mai importantă dintre acestea este concentrația de gaz în baia de gătit. Gazul este eliberat din metal în timpul topirii acestuia. Acest proces nu poate fi prevenit. Monoxidul de carbon nu se poate dizolva în glandă, respectiv se eliberează sub formă de bule.

Inclinări nemetalice. Aceste defecte ale îmbinărilor sudate sunt asociate cu introducerea unor incluziuni străine în structura sudurii ca rezultat al lucrării.

Fisuri în îmbinarea sudată.

Există o mare varietate de astfel de incluziuni. Zgura, de exemplu, poate fi formată ca urmare a curățării necorespunzătoare a materialelor care urmează să fie îmbinate.

Acestea pot fi cauzate de îndepărtarea insuficientă a zgurii în timpul sudării cu mai multe straturi. În timpul lucrului, care se efectuează prin topire, se formează un material în cusătura, care prin procedeul fizic și chimice diferit de metalul de bază. În acest sens, asemenea defecte pot fi de asemenea formate. Includerile străine pot fi foarte diverse.

Defectele de studiu

Defecte de sudare - pori, umplerea golurilor cu gaze.

Desigur, dacă există defecte în diferite îmbinări sudate, atunci ele trebuie studiate. Pentru a face acest lucru, analizele macro utilizate destul de des. Acesta constă în faptul că structura metalului este studiată cu ochiul liber sau cu o lupă. Spre deosebire de analiza microscopică, macroanaliza nu permite studierea adecvată a structurii materialului. Sarcina sa principală este de a controla calitatea pieselor care sunt unite în timpul procesului de sudare. Vă permite să determinați tipul de fractură, structura fibroasă, încălcările structurii solide și așa mai departe. Pentru a efectua o astfel de analiză, este necesar ca subiectul studiat să fie gravat cu elemente speciale și prelucrat pe mașini de rectificat. Această probă este numită macrosecție. Pe suprafața sa nu ar trebui să existe nereguli sau incluziuni străine, inclusiv petrol.

Toate defectele care au fost descrise mai sus pot fi bine studiate și detectate folosind macroanaliză.

Pentru a identifica structura materialului, cele mai utilizate metode sunt gravarea suprafeței.

Tipuri de fluxuri în cusături.

Această abordare este cea mai potrivită pentru oțelurile cu conținut redus de carbon și mediu de carbon. Macrosul care este pregătit în avans trebuie să fie scufundat în reactiv de către partea care este analizată. În același timp, suprafața sa trebuie curățată cu alcool. Ca rezultat al interacțiunii elementelor, se produce o reacție chimică. Vă permite să înlocuiți cuprul din soluție. Există o înlocuire a materialelor. Cuprul este depozitat pe suprafața sondei. Acele locuri în care materialul principal nu este acoperit complet cu cupru sunt gravate. Aceste locuri și conțin orice defecte. După aceasta, proba este îndepărtată din soluția apoasă, uscată și curățată. Toate aceste acțiuni trebuie efectuate cât mai repede posibil, astfel încât reacția de oxidare să nu se producă. Ca urmare, este posibil să se identifice acele zone în care există o cantitate mare de carbon, sulf și alte materiale.

Etanșarea zonelor care conțin aceste materiale nu este aceeași. În cazul în care există o concentrație ridicată de carbon și fosfor, cuprul de pe suprafață este eliberat neintensiv. Aici este gradul minim de protecție metalică. Drept rezultat, aceste locuri sunt cele mai gravate. Ca urmare a reacției, aceste zone sunt vopsite într-o culoare mai închisă. Este mai bine să utilizați această metodă pentru oțelurile care conțin o cantitate minimă de carbon. Dacă este foarte mult, atunci cuprul de pe suprafața eșantionului va fi foarte greu de îndepărtat.

![]()

Tipuri de subcotări în cusături.

Există și alte metode de macroanaliză a structurii materialelor într-o îmbinare sudată. De exemplu, metoda de imprimare fotografică este folosită adesea pentru a determina cantitatea de sulf. Hârtie fotografică în timp ce se umezeste și se menține în lumină pentru o perioadă de timp. După aceea, este uscat între foi de folie de hârtie. Soluția în care este inițial plasată conține o anumită cantitate de acid sulfuric. Apoi, desigur, această lucrare este așezată uniform pe secțiunea macro.

Ar trebui să fie netezite cu o rolă, astfel încât toate deformările sale să fie complet eliminate. Toate bulele de aer care pot să rămână între hârtia fotografică și metal ar trebui eliminate complet. Numai în acest caz, studiul va fi obiectiv. Ar trebui să fie ținută în această poziție timp de aproximativ 3-10 minute. Timpul depinde de grosimea inițială a sondei, precum și de alți factori.

Tipuri de neprovarov.

Incluziunile de sulf, care sunt aranjate în metalul de sudură este necesară pentru a reacționa cu acidul care a fost aplicat pe suprafața hârtiei fotografice. În focurile de eliberare a hidrogenului sulfurat, se va forma o substanță numită emulsie foto. Zonele de sulfură de argint care vor fi formate ca rezultat al reacției arată clar distribuția sulfului în metal.

Desigur, aceste zone vor fi observate pe hârtie. Hârtia foto care a fost utilizată pentru experiment este de spălat și apoi păstrată în soluția de hiposulfit. După aceea, se spală din nou într-un lichid și se usucă. În cazul în care, în sudură va fi prezent includerea fluor, acestea vor sta la exterior sub forma unor zone de culoare închisă.

Rezumând

Astfel, în prezent există multe metode de identificare a defectelor în îmbinările sudate. Toți au un scop specific. Fiecare metodă permite să se determine cât de mult este conținută în structura cusătura dintr-un material, care poate afecta în mod negativ structura sa.

Pe lângă metodele de analiză macro, metodele de microanaliză recent sunt introduse destul de des. Acestea au același scop ca și cele precedente. Cu toate acestea, în plus, permiteți să studiați structura materialului. Aici lucrarea se desfășoară la nivelul molecular al structurii rețelei cristaline.

K defecte interne îmbinări sudate includ pori, incluziuni de zgură, lipsa de penetrare, lipsa de topire și fisuri.

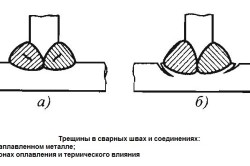

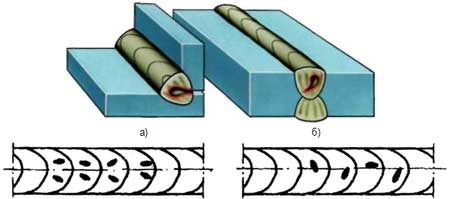

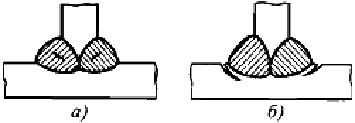

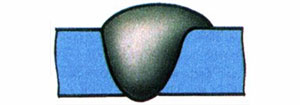

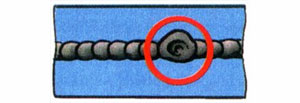

Porii - defecte de sudură în formă de cavitate rotunjită umplută cu gaz (Figura 8.) Porozitatea în suduri apare în rezultatul gazelor dizolvate în metalul topit, nu reușesc să iasă în atmosferă să se întărească pe suprafața de sudură. Poorii fac cusătura liberă și reduc rezistența mecanică. Motivele pentru formarea porilor sunt: contaminarea marginilor metalului fiind sudat; utilizarea de electrozi uzi, fluxul umed; Protecția insuficientă a cusăturii la sudarea în dioxid de carbon; creșterea vitezei de sudare, sudarea cu o lungime mai mare a arcului; neconcordanța polarității actuale. La sudarea in bioxid de carbon, o, în unele cazuri, și arc scufundat sudare la curenți mari, obrazuyutsya prin pori - așa-numitele fistule.

Fig. 8. Natura porozității în metalul sudat:

a - porozitate uniformă; b - acumularea de pori; in - lanțuri de pori.

Dimensiunile porilor interne au de obicei dimensiuni de la 0,1 la 2 ... 3 mm în diametru, și uneori mai mult. Poori care ajung la suprafață cusătură de sudurăpoate fi mai mult.

Porozitatea uniformă (a se vedea figura 8, a) are loc, de obicei, cu factorii care acționează în mod constant: contaminarea metalului de bază pe suprafețele sudate (rugina, uleiul etc.), grosimea neconstantă a stratului de electrozi etc.

Acumularea de pori (vezi figura 8, b) se observă cu contaminare locală, precum și cu o încălcare a integrității stratului de acoperire a electrodului, sudarea la începutul cusăturii, ruperea arcului sau modificări aleatorii în lungimea sa.

Lanțurile de pori (vezi fig.8, c) sunt formate în condițiile în care produsele gazoase penetrează metalul de-a lungul întregii lungimi a axului de sudură (când se sugerează rugina, aerul scurgeri prin spațiul dintre muchii, primind rădăcina sudorului cu electrozi de calitate slabă).

Porii unici apar datorită acțiunii unor factori aleatorii (fluctuațiile de tensiune în rețea etc.). Cea mai probabilă apariție a porilor la sudarea aluminiului și a aliajelor de titan, într-o măsură mai mică - la sudarea oțelurilor.

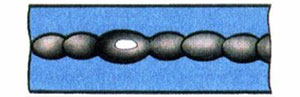

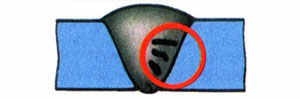

Fistula este un defect sub forma unei cavități tubulare din metalul de sudură format din cauza emisiilor de gaze în timpul procesului de sudare (figura 9). Forma și poziția fistulei depind de modul de solidificare și de tipul de gaz. De obicei, se acumulează fistule și sunt distribuite prin "herringbone"

Fistulele apar, de regulă, atunci când se suge suduri de filete în diferite poziții spațiale, altele decât partea inferioară. Motivul pentru formarea fistulei este faptul că forța de ridicare nu poate stoarce porii prin metalul de sudură.

Fistulele sunt defecte inacceptabile, fiind în același timp concentratori de stres în sudura.

Deoarece defectul se află în interiorul sudurii, nu există semne exterioare ale prezenței sale. Pot fi detectate fistule precum ultrasunete, radiografie și altele.

Fig. 9. Fistula în metalul de sudură:

a - în sudură de colț; b - în sudură;

c, d - localizarea tipică a fistulelor îmbinări sudate.

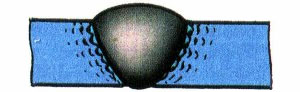

Includerea zgurii în metalul de sudură (fig.10) sunt volume mici umplut cu substanțe nemetalice (zguri, oxizi). Probabilitatea formării incluziunilor de zgură este în mare parte determinată de marcă electrozi de sudare. La sudarea cu electrozi cu o acoperire subțire, probabilitatea de formare a incluziunilor de zgură este foarte mare. La sudarea cu electrozi de înaltă calitate, care dau o mulțime de zgură, metalul topit este mai lung în stare lichidă, iar incluziunile nemetalice au timp să plutească pe suprafața sa, ca urmare a faptului că înfundarea cusăturii cu incluziuni de zgură este nesemnificativă.

Includerile de zgură pot fi împărțite în macroscopice și microscopice. Macroskopii au o formă sferică și alungită sub formă de "cozi" alungite.

Aceste incluziuni se formează în cusătura datorită curățării slabe a muchiilor sudate din scală și a altor contaminanți și cel mai adesea datorită tăieturilor interioare și desprinderii slabe a suprafeței zgurii din primele straturi de cusături multistrat înainte de sudarea ulterioară (figura 10).

Fig. 10. Inclinări de zgură de-a lungul marginii într-o cusătura multistrat.

Inclinările de zgură în cusătură de sudură sunt cauzate de o stripare slabă a metalului sudat, de electrozi de calitate slabă și de alegerea greșită a modurilor de sudură. Includerea zgurei reduce eficiența cusăturii, astfel încât locul defect este tăiat și re-fabricat.

Includerile de zgură (pornind de la o anumită dimensiune, determinată în funcție de condițiile tehnice) sunt considerate defecte inacceptabile, fiind concentratori de tensiune în sudură și slăbirea secțiunii de lucru și reducând fiabilitatea operațională a produsului.

Includerea de zgură în sudură poate să nu aibă semne exterioare ale prezenței. Este posibil să se detecteze incluziunile de zgură prin metode de testare nedistructive, cum ar fi testarea cu ultrasunete, monitorizarea radiografică și altele.

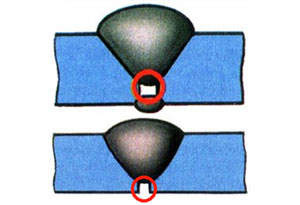

Scurgerile sunt defecte sub formă de ne-fuziune locală într-o îmbinare sudată datorită topirii incomplete a suprafețelor sau marginilor bilelor de sudură făcute anterior (figura 11).

Fig. 11. Lipsa penetrării: a - de-a lungul marginii cu metalul de bază; b - în rădăcina cusăturii; în - între straturile individuale; d - între role.

Scurgerile (fig.11, a) sub formă de non-fuziune a metalului de bază cu metalul de sudură sunt o strat intermediar subțire de oxizi și, în unele cazuri, un strat intermediar de zgură între metalul de bază și metalul de sudură.

Motivele pentru formarea penetrării sărace sunt:

- curățarea necorespunzătoare a marginilor pieselor sudate din scară, rugina, vopsea, zgură, ulei și alți contaminanți;

- rătăcirea sau abaterea arcului sub influența câmpurilor magnetice (explozie magnetică), în special la sudare curent continuu;

- electrozi realizați din materiale cu punct de topire scăzut (atunci când se realizează suduri cu astfel de electrozi, metalul lichid curge pe marginile de sudură nealterate);

- viteza excesivă de sudare, la care marginile care trebuie sudate nu au timp să se topească;

- o deplasare semnificativă a electrodului în direcția unuia dintre marginile care sunt sudate, în timp ce metalul topit curge pe a doua margine nemăcinată, acoperind lipsa de penetrare;

- calitatea nesatisfăcătoare a metalului de bază cablu de sudură, fluxuri, electrozi, etc;

- lucru rău echipamente de sudare - fluctuații de putere curent de sudare și tensiune arc în timpul sudării;

Motivele pentru formarea sudurilor incomplete în rădăcina cusăturii (vezi figura 11, b), pe lângă cele de mai sus, pot fi: unghiul de înclinare insuficient; diminuarea magnitudinii mari; spațiu mic între marginile pieselor sudate; o secțiune transversală mare a electrodului sau a sârmei de umplutură așezată în cusătura comună, ceea ce complică foarte mult topirea metalului de bază.

Lipsa de penetrare între straturile individuale (vezi figura 11, c, d) are loc din următoarele motive: datorită zgurii incomplet îndepărtate formate prin aplicarea cilindrului anterior, ceea ce este posibil datorită dificultății de îndepărtare sau a neglijenței sudorului; producția de căldură insuficientă (curent scăzut, arc excesiv de lung sau scurt).

Scurgerile sunt defecte inacceptabile și în același timp reduc fiabilitatea operațională a produsului.

Sistemele sanitare nu au semne exterioare de prezență. Este posibil să se detecteze lipsa de penetrare prin metode de testare nedistructive, cum ar fi testarea cu ultrasunete, monitorizarea radiografică și altele.

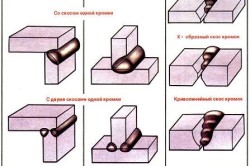

Crăpături - distrugerea parțială locală a unei îmbinări sudate sub formă de pauză (figura 12).

Fig. 12. fisuri în îmbinările și cusăturile sudate: a - în metalul de sudură; b - în zona de fuziune și zona afectată de căldură.

Fisurile sunt împărțite în fisuri fierbinți și fisuri reci.

Crăpăturile crăpate se formează ca urmare a efectului de forță al eforturilor de sudare de-a lungul granițelor cristalului spălate de eutecticul cu punct de topire scăzut.

Crăpăturile la rece se formează ca urmare a ruperii cristalelor fragile în zona afectată de căldură sub acțiunea solicitărilor de sudură.

Procesul de cracare:

Crăpăturile crăpate apar ca urmare a eforturilor de întindere care apar în timpul răcirii unei îmbinări sudate. Fisurile din zona afectată de căldură sau din metalul de bază sunt fisuri reci și sunt de stingere, de hidrogen sau de origine mixtă.

Următorii factori contribuie la formarea fisurilor:

- mare tensiuni de sudarecare rezultă din cristalizare;

- rigiditatea crescută a structurii sudate;

- încălcarea condițiilor de sudare (sudare fără încălzire) și tratarea termică a diferitelor tipuri de oțel;

- forma neregulată a cusăturii datorită nerespectării modului de sudare;

- conținut crescut de carbon în metalul de bază;

- răcirea rapidă a structurii.

- sudare la temperaturi scăzute;

- acumularea excesivă de cusături pentru întărirea structurii (utilizarea căptușelilor, etc.), ca urmare a creșterii tensiunilor de sudură, care contribuie la formarea crăpăturilor în îmbinarea sudată;

- prezența altor defecte în îmbinările sudate, care sunt concentratori de stres sub acțiunea căruia încep să se dezvolte crăpături;

- fisurile din metalul de bază se formează prin ciclul termic al sudării.

Un factor semnificativ care afectează formarea fisurilor fierbinți (HT) este contaminarea bazei și a metalului de umplutură cu impurități de sulf și fosfor.

Crăpăturile crăpate (CT) se formează în prezența componentelor tip martensitic și bainitic, concentrația hidrogenului difuz în zona de nucleare a crăpăturilor și a tensiunilor de întindere de primul tip.

Crăpăturile sunt cele mai periculoase defecte și în conformitate cu toate documentele de reglementare și tehnice actuale (NTD) sunt inacceptabile, deoarece sub acțiunea sarcinilor de lucru sunt un concentrator de stres și un centru de eșec structural.

Inclinări metalice . În practică, cele mai comune incluziuni de tungsten la sudarea aliajelor de aluminiu. De obicei, acestea apar când argon arc sudare electrodul tungsten. În același timp, pot fi observate instabilitatea instantanee a arcului și apariția incluziunilor de oxid simultan cu incluziunile de tungsten. Includerea de tungsten poate fi localizată în interiorul cusăturii și pe suprafața articulațiilor sub formă de stropi. Atunci când tungstenul intră într-o baie lichidă, se scufundă de obicei în fundul băii. Tungsten din aluminiu este insolubil și are o densitate ridicată. Razele X oferă imagini clare caracteristice incluziunilor de tungsten. Includerile de tungsten, ca regulă, se formează în locurile în care arcul este rupt, în timp ce tungstenul se acumulează la vârful craterelor, unde se creează adesea fisuri.

Includerile de tungsten situate în sudura, de regulă, nu au semne exterioare ale prezenței lor. Detectarea incluziunilor de tungsten poate efectua teste nedistructive. Trebuie luată în considerare metoda cea mai preferată pentru detectarea incluziunilor de tungsten

DEFECȚIUNILE CONEXIUNILOR SUDATE

Defectele îmbinărilor sudate se formează ca urmare a modurilor necorespunzătoare ale procesului de sudare și a nerespectării tehnologiei de sudare. Principalele defecte ale îmbinărilor sudate sunt prezentate în tabel. 3C

Tabel. 3C

|

nume |

definiție |

|

|

MELTING WELDING |

||

|

tunde |

subtăiată - un defect sub forma unei adâncituri de-a lungul liniei de fuziune a sudurii cu metalul de bază. Arc lung; Deplasarea excesivă a electrodului în direcția peretelui vertical (la sudarea sudurilor de filet). |

|

|

TIMPUL ÎN CURĂȚIREA SUDATĂ

|

Este timpul să sudăm -defectul sudurii sub forma unei cavități rotunjite, umplută cu gaz. Cauzele defectului: - solidificarea rapidă a metalului topit saturat cu gaze, în care gazele degajate nu au timp să se scurgă în atmosferă (răcirea rapidă a îmbinării sudate); Viteza excesivă de sudare care încalcă protecția la gaz a băii metalice lichide; Creșterea conținutului de umiditate în acoperire cu electrozi, flux, gaze de protecție; Prezența murdăriei (scară, rugină, ulei, vopsea) pe marginile metalului de bază și pe suprafața firului de sudură |

|

|

Fistula în cusătură sudată

|

Fistula în sudură- defect sub formă de canelură în formă de pâlnie în sudură. Cauzele defectului: Amplitudinea mare a oscilației electrodului; Supraîncălzirea metalului de bază; Creșterea conținutului de umiditate în acoperirea electrozilor, fluxului, gazelor de protecție. |

|

|

fuziune incompletă

|

Unmelting - lipsa conexiunii dintre metalul de sudură și metalul de bază sau între perlele individuale de sudură. Cauzele defectului: Curățarea slabă a metalelor de pe murdărie (scară, rugină, ulei, vopsea); Lungimea mai lungă a arcului; Viteza ridicată de sudură. |

|

|

lipsa de penetrare

|

Lipsa penetrării- defecțiune sub formă de ne-fuziune în îmbinarea sudată datorită topirii incomplete a marginilor sau suprafețelor perlelor de sudură realizate anterior. Cauzele defectului: Curățarea slabă a metalelor de pe murdărie (scară, rugină, ulei, vopsea); Sursă de căldură insuficientă (curent de sudare scăzut, temperatură scăzută a flacării); Viteză ridicată de sudură; Lungimea mai lungă a arcului; Unghi de înclinare scăzut; O cantitate mare de blunt; Distanța mică între muchii; Deplasarea și distorsiunile marginilor sudate; Selectarea polarității necorespunzătoare pentru acest tip de electrozi. |

|

|

SUD INCLUZIUNEA SUDURILOR

|

Zgură de zgură încorporată- defect sub formă de includere a zgurii în sudură Cauzele defectului: Curățarea slabă a suprafeței zgurii de zgură în timpul sudării cu mai multe straturi; Topirea inegală a învelișului electrodului; Curent de sudare scăzut; Viteza ridicată de sudură. |

|

|

grabă |

Sudat în îmbinare sudată- defect sub formă de scurgere a metalului de sudură pe suprafața metalului de bază sau a ruloului fabricat anterior fără a se uni cu acesta. Saggingul se formează cel mai adesea atunci când sudați cusături orizontale pe un plan vertical și sudați într-o poziție verticală. Cauzele defectului: Valoarea mare a puterii sursei de căldură (curent de sudare ridicat, temperatură ridicată a flăcării); Arc lung; Înclinarea incorectă a electrodului la produs în timpul sudării "în creștere" și "pe coborâre" într-o poziție verticală; Pregătirea necorespunzătoare a margini la sudarea cusăturilor orizontale pe un plan vertical. |

|

|

crapaturi

|

crăpăturăîmbinare sudată Defecțiunea îmbinării sudate sub forma unui gol în sudura și (sau) zonele adiacente. Crăpăturile crăpate -fractura intercristalină fragilă în zona cusăturii și în zona de sudură a îmbinării sudate la temperaturi scăzute (de obicei, după ce îmbinarea sudată sa răcit complet). Cauzele defectului: Formarea structurilor de răcire datorită ratelor prea mari de răcire ale îmbinării sudate; Creșterea conținutului de hidrogen difuzie-mobil în sudura datorită curățării de calitate slabă a materialelor de sudură din cauza contaminării și protecției necorespunzătoare a îmbinării sudate de influența atmosferei; Tensiune mare de sudare Hot crack -distrugerea intercristalină fragilă a metalului de sudură și a zonei afectate de căldură care are loc în starea solid-lichid la finalizarea cristalizării, precum și în stare solidă la temperaturi ridicate ca urmare a deformărilor intergranulare. Cauzele defectului: Un număr mare de impurități nocive (sulf și fosfor) în semifabricate sudate și sudate din metal; Tensiune mare de sudare |

|

|

Arsuri și căldură

|

Burnout - oxidarea și topirea granițelor granulelor, care rupe legătura dintre ele. Este un tip de căsătorie incorigibilă. supraîncălzire caracterizat printr-o creștere accentuată a mărimii granulelor, determinând o scădere a plasticității metalului. Cauzele defectului: Valoarea mare a puterii sursei de căldură (curent de sudare ridicat, temperatură ridicată a flăcării); Deplasarea prea lentă a sursei de căldură (viteza de sudare scăzută); |

|

|

Sarma sudată

|

Arderea sudurii- o defecțiune sub forma unei găuri intermediare în sudură, care rezultă din scurgerea unei părți din metalul bazinului de sudură. Cauzele defectului: Valoarea mare a puterii sursei de căldură (curent de sudare ridicat, temperatură ridicată a flăcării); Deplasarea prea lentă a sursei de căldură (viteza de sudare scăzută); Diferență mare între muchiile sudate; Cantitate mică de margini plictisitoare; Preîncărcați rău la rădăcina pernei de flux de cusătură sau a căptușelii de cupru. |

|

|

PRESIUNEA SUDURILOR |

||

|

Contactul de sudare a punctelor și a cusăturilor |

||

|

Lipsa penetrării- absența sau diametrul mic al miezului turnat. |

Cauzele defectului: Scăderea tensiunii de rețea; Măsurarea curentului prin puncte vecine sau contacte aleatorii; Mare presiune; Scurt timp de sudare. |

|

|

Stropirea metalului- ejectarea unei părți din metalul topit din zona de sudare |

Cauzele defectului: Curățarea necorespunzătoare a părților sau a electrozilor; Presiune scăzută; Curent de sudare cu rezistență ridicată; Mare timp de sudare. |

|

|

Burnout |

Cauzele defectului: Contaminare semnificativă a suprafeței; Contaminarea suprafeței electrodului; Reducerea presiunii. |

|

|

fisuri |

Cauzele defectului: Nu deformarea liberă a pieselor; Presiune redusă de forjare. |

|

|

Chiuvete și porozitate |

Cauzele defectului: Presiune scăzută; Contaminarea suprafeței metalice; Stropiți cu supraîncălzirea miezului. |

|

|

Contact sudare prin sudură |

||

|

Scurgeri, fisuri, cochilii |

Cauzele defectului: Încălzire insuficientă în timpul refolosirii; Proiect insuficient; Intermitent topirea înainte de proiect |

|

|

Supraîncălzirea, arsura |

Cauzele defectului: Rată scăzută de refolosire. |

|

Controlul îmbinărilor sudate.

Articulațiile sudate sunt testate pentru a determina posibile abateri de la cerințele tehnice pentru acest tip de produs. Defectele externe sunt detectate prin examinare externă Transmitere internă - ultrasonică sau cu raze X. Produsul este considerat calitativ dacă abaterile nu depășesc normele admise.

Eliminarea defectelor de sudură

Identificată în procesul de control al defectelor de sudură care nu îndeplinesc specificațiile, ar trebui eliminată și, dacă acest lucru nu este posibil, produsul este respins.

În structurile din oțel, îndepărtarea sudurilor defecte este efectuată prin tăiere cu arc plasmă sau prin tufărire, cu prelucrare ulterioară prin cercuri abrazive. Apoi defectele sunt sudate. Toate corecțiile îmbinărilor sudate trebuie realizate folosind aceeași tehnologie și aceleași materiale care au fost utilizate la aplicarea cusăturii principale.

Sablele și alte neregularități în formă de cusătura sunt corectate prin prelucrarea cusăturii pe toată lungimea, evitând subestimarea secțiunii transversale totale.

Cusăturile corecte sunt supuse unei re-inspecții, conform metodelor care îndeplinesc cerințele pentru acest tip de îmbinare sudată.

- Defecte externe, fisuri

- Ce este o fisură de sudură?

- Subcotări: caracteristici

- Ce este o ardere?

- Probleme suplimentare

Atunci când există neconformități cu condițiile tehnice, există defecte de sudură. În acest caz, există o deteriorare puternică a îmbinărilor sudate.

Cusăturile pierd multe proprietăți pozitive, cum ar fi:

- mecanice;

- etanseitate:

- continuitate.

Defectele în timpul sudării pot avea motive diferite:

- slaba sudabilitate a pieselor;

- calitatea electrozilor;

- flux;

- modul de sudare;

- calificare sudor;

- inconsistența tehnologiei.

În funcție de locația defectelor din cusături se împart în:

- externă;

- internă.

defecte conexiuni de sudare afectează caracteristicile specifice ale produsului:

- rezistență;

- forma;

- adâncimea locației.

Defectele defecte de sudură cu contururi ascuțite sunt considerate periculoase. defecte cusături de sudurăavând forme rotunjite sunt practic inofensive. Adâncimea defectului are un efect direct asupra indicatorului de rezistență a legăturii.

Atunci când se construiesc construcții importante, defectele de sudură nu trebuie să fie mai adânci decât 8% din grosimea piesei de prelucrat. Cele mai periculoase sunt defectele sudurilor care se află la un unghi de 90 ° față de forța de tracțiune. Defectele care se află sub un unghi mic față de forța principală prezintă un pericol minim.

Acesta este motivul pentru care rezistența sudurilor începe să scadă atunci când se formează fisuri în timpul sudării. Iar cele mai mari negative sunt fisuri fierbinti, cand apar pe axa cusaturii. Neglijat afectate și lipsa de penetrare de profunzime mare.

Defecte externe, fisuri

![]()

Aceasta se referă în principal la înălțimea cusăturii și lățimea ei. Principalele motive sunt:

- Răgazuri neplăcute. Se formează lacune care trebuie umplut cu metal topit.

- Mișcarea electrodului a fost intermitentă, ca urmare cusătura sa dovedit a fi diferită în înălțime. Lățimea sa se schimbă și toate acestea se observă pe toată lungimea.

- Ignorarea condițiilor tehnologice.

Atunci când apare un astfel de defect, cusăturile arată rău. Deoarece există o contracție inegală a sudării, apariția deformării, formarea stresului. Defecțiunea poate fi detectată atât prin inspecție vizuală, cât și prin șablon special. Astfel de defecte de sudare pot fi eliminate prin sudare, îndepărtarea excesului de metal.

Crăpăturile externe sunt împărțite în:

- longitudinal;

- cruce.

Fisurile din cusături se găsesc în sudură și în piesa de prelucrat. În părțile însele, ele sunt situate mai aproape de zona afectată de căldură. Principalele cauze ale fisurilor sunt:

- tensiune;

- încălcarea structurii materialului atunci când conexiunea se face prin sudare;

- conținut ridicat de fosfor;

- expunerea la hidrogen.

Înapoi la cuprins

Ce este o fisură de sudură?

Crack este educație. intermitenta suturacauzate de acțiunea mecanică, răcirea rapidă. Acest defect poate fi sub formă de micro-fisuri. O puteți găsi cu dispozitive optice speciale care au o creștere de 50 de ori.

Crăpăturile longitudinale pot fi văzute:

- în cusătură;

- în material;

- în locurile de fuziune.

Crăpăturile ascunse apar datorită apariției stresului ridicat. Ele sunt foarte asemănătoare cu pașii. Practic, un astfel de defect are o îmbinare sudată groasă. Apariția tensiunilor mari în majoritatea cazurilor cauzează nerespectarea tehnologiei de sudare.

Crăpăturile longitudinale sunt împărțite în mai multe grupe:

- Crăpături în timpul sudării. Cauza apariției este considerată a fi fragilitatea la temperaturi ridicate caracteristice aliajelor.

- E frig. Apare când metalul începe să se prăbușească încet.

Crăpăturile transversale sunt, de obicei, perpendiculare pe axa sudurii. Detectată în piesa de prelucrat, în zona de influență a temperaturii.

Crăpăturile radiale încep într-un punct și diferă în direcții diferite. A primit al doilea nume - "stea". Situat în zona de fisuri transversale.

În cazul în care arcul pleacă de la suprafața cusăturii, apare o nișă, așa-numita fisură din crater. Se întâmplă:

- longitudinal;

- lateral;

- sTARLIKE.

Înapoi la cuprins

Subcotări: caracteristici

Foarte frecvent observate în timpul procesului de sudare. Există o adâncitură în care cusătura se conectează cu metalul de bază.

Întrucât, datorită aspectului subcutanat, grosimea piesei scade, își pierde forța. Lovișile sunt cele mai periculoase atunci când sunt perpendiculare la eforturile de lucru care au apărut.

Aspectul tăieturii este asociat cu o tensiune mare a arcului, iar sudarea se face cu o viteză crescută.

În acest caz, o margine are o penetrare mai profundă, metalul topit începe să curgă de-a lungul unui plan orizontal. Cantitatea unei astfel de topi nu este suficientă pentru a umple canelurile.

Atunci când cusăturile de colț sunt fierte, apariția subcotării este asociată cu deplasarea electrodului către peretele vertical. Ca rezultat, metalul devine foarte cald, începe să se topească și să curgă pe o suprafață orizontală.

Formarea subcutanată a cusăturilor de cap este asociată cu aprovizionarea unui curent mare și localizarea greșită a aditivului.

Tăierea crăpăturilor atunci când sunt făcute unghiuri mari conduce la subcotări. Un astfel de defect este frapant și necesită o supracare completă.

În cazul în care tăieturile sunt scurte și secțiunea transversală a cusăturii este slăbită doar cu 5%, structura are sarcini statice, nu este necesară supracarea. Este interzisă prezența subcutanelor în structurile care funcționează sub presiune înaltă.

Din diverse motive, îmbinările sudate pot avea defecte care le afectează rezistența. Toate tipurile de defecte de cusătură sunt împărțite în trei grupe:

- externe, dintre care principalele includ: fisuri, subsecțiuni, influxuri, cratere;

- interne, dintre care cel mai adesea se întâlnesc: porozitatea, penetrarea incompletă și incluziunile străine;

- prin - fisuri, arsuri.

Cauzele defectelor pot fi diferite circumstanțe: calitatea slabă a metalului sudat, echipamentul defectuos sau de proastă calitate, alegerea greșită a materialelor de sudură, încălcarea tehnologiei de sudare sau alegerea greșită a modului, calificarea insuficientă a sudorului.

Defecte majore de sudură, caracteristicile lor, cauzele și remedii

fisuri. Acestea sunt cele mai periculoase defecte de sudură care pot duce la distrugerea aproape instantanee a structurilor sudate cu cele mai tragice consecințe. Crăpăturile diferă în funcție de dimensiune (micro și macroprelucrarea) și timpul de apariție (în timpul sau după sudare).

Cea mai obișnuită cauză a formării fisurilor este nerespectarea tehnologiei de sudare (de exemplu, localizarea necorespunzătoare a sudurilor, rezultând concentrația de tensiuni), alegerea greșită a materialelor de sudură, răcirea rapidă a structurii. Un conținut ridicat de carbon din sudură și diferite impurități - siliciu, nichel, sulf, hidrogen, fosfor - contribuie, de asemenea, la apariția lor.

Corecția unei fisuri constă în găurirea începutului și sfârșitului acesteia, pentru a exclude propagarea ulterioară, îndepărtarea cusăturii (taiere sau tăiere) și prepararea berii.

subtăiată. Loviții sunt depresiuni (caneluri) în punctul de tranziție al "cusăturii de sudură metalică de bază". Încrucișările sunt destul de frecvente. Efectul lor negativ este exprimat prin reducerea secțiunii transversale a cusăturii și a concentrației concentrației de stres. Ambele slăbesc cusătura. Loviții apar datorită creșterii curentului de sudare. Cel mai adesea, acest defect este format în cusăturile orizontale. Eliminați-l prin sudarea unei cusături subțiri de-a lungul liniei de tăiere.

![]()

sagging. Fluxurile apar atunci când metalul topit curge pe metalul de bază, dar nu formează un compus omogen cu acesta. Defectul cusăturii are loc din diferite motive - încălzirea insuficientă a metalului de bază datorată curentului scăzut, datorită prezenței scării pe marginile sudate, împiedicând fuziunea, o cantitate excesivă de material de umplutură. Cut-off fluxurile sunt eliminate cu verificarea pentru lipsa de penetrare în acest loc.

Burnout. Arsurile se numesc defecte de sudură, care se manifestă prin penetrarea și scurgerea metalelor lichide printr-o gaură transversală în cusătura. În acest caz, de obicei, pe de altă parte, se formează o scurgere. Arsurile apar datorită unui curent de sudura excesiv de mare, vitezei insuficiente a mișcării electrodului, unei distanțe mari între marginile metalului, prea puțină grosime a căptușelii sau potrivirea liberă a metalului de bază. Corectați defectul prin stripare și sudarea ulterioară.

Lipsa penetrării. Scurgerile sunt non-fuziuni locale ale metalului de sudură cu straturile principale sau cusături între ele. Acest defect include, de asemenea, umplerea secțiunii de sudură. Scurgerile reduc semnificativ puterea cusăturii și pot provoca distrugerea structurii.

Defecțiunea apare din cauza curentului de sudare scăzut, a pregătirii necorespunzătoare a marginilor, a vitezei excesiv de mari de sudură, a prezenței substanțelor străine (scală, rugină, zgură) pe marginile pieselor care trebuie sudate și contaminarea. Când corectați, trebuie să tăiați zona incompletă și să o preparați.

cratere. Acestea sunt defecte sub forma unei caneluri care rezultă dintr-o pauză. arc de sudare. Craterii reduc rezistența cusăturii datorită reducerii secțiunii transversale. Acestea pot să aibă slăbiciune, contribuind la formarea fisurilor. Cratitele ar trebui tăiate în metalul de bază și se prepară.

fistule. Fistulele sunt defecte ale cusăturilor sub forma unei cavități. Ca și craterele, ele reduc forța cusăturii și promovează dezvoltarea fisurilor. Metoda de corectare este obișnuită - tăierea locului defect și sudarea.

![]()

Includeri externe. Includerile pot fi constituite din diferite substanțe - zgură, tungsten, oxizi metalici etc. Inclinările de zgură se formează atunci când zgura nu are timp să se ridice la suprafața metalului și rămâne în interiorul acestuia. Acest lucru se întâmplă cu modul de sudare greșit (de exemplu, de mare viteză), desprinderea slabă a metalului fiind sudat sau stratul anterior în sudură cu mai multe straturi.

Includerea de wolfram se produce la sudarea cu un electrod tungsten, oxid - datorită solubilității slabe a oxizilor și răcirii excesiv de rapide.

Toate tipurile de incluziuni reduc secțiunea transversală a cusăturii și formează o concentrare a concentrației de tensiune, reducând astfel rezistența articulației. Defectul este eliminat prin tăiere și preparare.

porozitate. Porozitatea este o cavitate plină de gaze. Ele apar datorită formării intense a gazului în interiorul metalului, în care bulele de gaz rămân în metal după solidificare. Dimensiunile porilor pot fi microscopice sau pot ajunge la câțiva milimetri. Deseori există o acumulare totală de pori în combinație cu fistule și cochilii.

Prezența porilor este facilitată de prezența contaminanților și a substanțelor străine pe suprafața metalului sudat, un conținut ridicat de carbon în materialul de umplutură și metalul de bază, viteza de sudare este prea mare, datorită căruia gazele nu au timp să iasă în afară, umiditatea crescută a electrozilor. Ca și alte defecte, porozitatea va reduce rezistența sudurii. Zona cu aceasta trebuie să fie tăiată în metalul de bază și să se fierbe.

Supraîncălzirea și arsurile metalice. Burnizarea și supraîncălzirea apar datorită unui curent de sudare excesiv de mare sau a unei viteze reduse de sudare. La supraîncălzire, mărimea granulelor metalului în zona de sudură și în zona afectată de căldură crește, rezultând caracteristicile de rezistență reduse ale îmbinării sudate, în principal - duritatea. Supraîncălzirea este eliminată prin tratamentul termic al produsului.

O arsură este un defect mai periculos decât supraîncălzirea. Metalul aglomerat devine fragil datorită prezenței granulelor oxidate care au o mică aderență mutuală. Cauzele arderii sunt aceleași cu supraîncălzirea și, în afară de aceasta, există și o protecție insuficientă a metalului topit de azot și oxigen. Metalul ars trebuie să fie tăiat complet și să fiarbă din nou acest loc.

Când utilizați conținutul acestui site, trebuie să puneți legături active către acest site, vizibile de utilizatori și de roboții de căutare.