Polaritatea înainte sau înapoi la sudare cu un invertor. Ce a determinat alegerea polarității? Efectul polarității în timpul sudării.

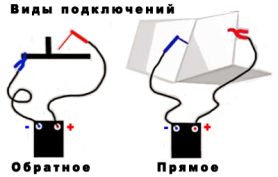

Metalele de sudare cu curent continuu pot fi efectuate în două moduri: cu polaritate directă și inversă. Polaritatea directă în timpul sudării este când minusul este conectat la electrod, la semifabricatul metalic plus. La sudarea cu polaritate inversă, contrariul este adevărat, adică un plus este conectat la tija, un minus la produs.

La sudarea cu curent continuu la vârful electrodului se formează un punct termic, care are o temperatură ridicată. În funcție de polul care este conectat la electrod, temperatura depinde și de vârful acestuia și, în consecință, va depinde de modul de sudare. De exemplu, dacă este conectat la un plus consumabil, atunci la sfârșitul acestuia se formează o pată de anod, a cărei temperatură este egală cu 3900˚C. Dacă este o minus, se pare că fața de catod cu o temperatură de 3200C. Diferența este semnificativă.

Transmisia axială a pulsului de transmisie a impulsurilor cu scurtcircuit. În decursul anilor '70, odată cu dezvoltarea electronicii, a avut loc un transfer suplimentar de impuls metalic bazat pe o înțelegere a relației dintre viteza de alimentare a sârmei pentru sudură și frecvența topirii acesteia, ceea ce a dus la dezvoltarea controlului sinergie cu roller unic, care este acum din ce în ce mai mare pentru sudarea Corrosion Steel metale neferoase. Cel mai recent surse de sudare vă permit să monitorizați și să controlați e-mailurile.

Dougie în timp real. Arcuri de diferiți producători ai acestor dispozitive. Fiecare producător utilizează diferite denumiri comerciale pentru aceste aplicații, însă natura fizică a acestor procese este întotdeauna aceeași - o înțelegere și înțelegere a proceselor de transfer al metalului de sudură și a managementului acestora. Următoarea imagine a tipurilor de transfer metalic de sudură și gradul de utilizare în funcție de grosimea sudurii. Acest lucru aduce avantaje aplicațiilor care sunt sensibile la mărimea intrării căldurii, de exemplu sudarea oțelurilor inoxidabile, sudarea cu cerința de a minimiza amestecarea, sudarea aluminiului și a aliajelor sale la grosime.

Ce dă.

- La sudarea cu polaritate de curent continuu, sarcina principală de temperatură cade pe țagla metalică. Adică, se încălzește mai puternic, ceea ce vă permite să aprofundați rădăcina cusătură de sudură.

- La sudarea cu curent de polaritate inversă, concentrația de temperatură are loc la vârful electrodului. Adică, metalul de bază se încălzește mai puțin. Prin urmare, acest mod este utilizat în principal atunci când se îmbină semifabricate cu o grosime mică.

Este necesar să se adauge că modul de polaritate inversă este de asemenea utilizat atunci când se îmbină oțeluri cu conținut ridicat de carbon și aliate, din oțel inoxidabil. Adică acele tipuri de metale care sunt sensibile la supraîncălzire.

Aproximativ 5 mm, sudarea oțelurilor cu rezistență ridicată, sudarea aliajelor pe bază de nichel etc. Un alt avantaj îl constituie posibilitatea unui control mai bun al băii de topire în comparație cu dușul, dar și un scurtcircuit care permite sudarea în locații folosind avantajele tipice ale dușului.

În ceea ce privește reducerea transferului de căldură, acest proces este sensibil la formarea de fragmente sau porozități. Prin urmare, utilizarea transmisiei pulsate a metalului de sudură trebuie să fie însoțită de o atenție sporită la punerea în producție. În caz contrar, aceste surse moderne sunt utilizate din ce în ce mai mult pentru aplicații în care rezultatele obținute atât în calitate de sudură, cât și în productivitate nu ating rezultatele obținute utilizând o sursă convențională de scurgere pentru scurtcircuite sau unelte pentru furtună.

Atenție! Deoarece temperatura pe anodul și pe fața catodică este diferită, atunci de la conexiunea corectă mașină de sudură va depinde de fluxul electrodului. Adică polaritatea inversă atunci când sudarea cu un invertor este o depășire a electrozilor.

În procesul de sudare cu curent continuu, este necesar să se asigure că metalul pieselor de prelucrat se încălzește bine, aproape la starea celui topit. Adică, ar trebui să se formeze o piscină de sudură. Polaritatea directă și inversă a modului de sudare afectează calitatea băii.

Acesta este un lucru obișnuit într-o organizație de producție, adică nevoia de a dobândi noi tehnologii, de a ne dobândi know-how și de a aplica cunoștințe specifice, dar acest lucru ne va conduce spre zonele nou descoperite, cum ar fi managementul cunoașterii sau managementul cunoașterii sau chiar mai bine , menținerea și dezvoltarea bazei de cunoștințe a organizației. Nivelul de cunoștințe nu corespunde neapărat volumului de date prelucrate, ci, dimpotrivă, în conformitate cu tendințele actuale, duce la degradarea cunoașterii, așa cum este cazul educației cehe.

- Dacă rezistența curentului este mare, ceea ce înseamnă că temperatura de încălzire va fi de asemenea ridicată, metalul va fi încălzit într-o stare astfel încât arcul electric să îl respingă pur și simplu. Nu este nevoie să vorbiți despre nicio legătură aici.

- Dacă, dimpotrivă, curentul este prea mic, metalul nu va fi încălzit până la starea necesară. Și acesta este și un minus.

Cu o polaritate directă în interiorul băii, se va crea un mediu ușor de ghidat pentru electrod. Se întinde, astfel încât o mișcare a tijei creează orientarea sudurii. În același timp, adâncimea de sudare este ușor de controlat.

În ultimul deceniu, managementul cunoașterii a devenit o vrajă nouă, dar se bazează pe ceea ce știau generațiile anterioare despre transferul de cunoștințe și cunoștințe. În domeniul tehnologiei, îl putem numi "practica tehnică sau tehnică potrivită". Apoi, conținutul material al bunelor practici inginerești depinde de practicile relevante.

Chiar și în domenii precum bunele practici inginerești se pot găsi chiar și standarde tehnice reale. Noile surse și procese controlate de calculator conduc la o reducere semnificativă a cerințelor de sudură. Nu în ultimul rând, aceste surse moderne sunt folosite în școli de sudură, deoarece, spre deosebire de generațiile anterioare, putem găsi candidați care trebuie să treacă examenul, indiferent de abilitățile lor reale, ceea ce este și mai solicitant pentru sursele clasice din industrie. ca și în ceea ce privește APS din punctul de vedere al sursei.

Apropo, viteza de deplasare a electrodului afectează în mod direct calitatea rezultatului final. Cu cât este mai mare viteza, cu atât mai puțină căldură intră în zona de sudură, cu atât metalul de bază al semifabricatelor devine mai cald. Scăderea vitezei crește temperatura din interiorul bazinului de sudură. Asta înseamnă că metalul este bine încălzit. Prin urmare, sudorii cu experiență pun mai mult curent pe invertor. Dar calitatea sudurii este controlată tocmai de viteza de mișcare a electrodului.

Sucursii de înaltă calificare și calificări și tehnologii avansate nu vor primi, după ce au trecut cursurile relevante și activitățile sistematice practice și educaționale în aceste domenii și vor păstra experiența câștigată în cadrul organizației. În același timp, însă, literatura profesională și cunoașterea modului de ajustare a parametrilor și de utilizare a acestora pentru aplicația corespunzătoare este aproape inaccesibilă. În practică, majoritatea inginerilor de proces și sudori preferă să evite aceste procese. Fără înregistrarea reală a formei pulsului pe un osciloscop, este imposibil să se controleze sudarea cu impulsuri în practica tehnică și să se estimeze așa-numita sarcină termică, care este una dintre valorile de bază ale controlului.

În ceea ce privește electrozii înșiși, alegerea polarității se datorează materialului din care este fabricat sau tipului de acoperire. De exemplu, utilizarea polarității inverse în sudarea DC, care utilizează un electrod carbon, conduce la consumul rapid de tije sudate. Deoarece la temperaturi ridicate, electrodul de carbon începe să se descompună. Prin urmare, această vizualizare este utilizată numai în modul de polaritate directă. O tijă metalică curată, neacoperită, dimpotrivă, umple bine cusătura de sudură cu polaritatea inversă.

Ulterior, acest proces a fost extins la sudarea oțelurilor inoxidabile, a nichelului, a cuprului, a alamelor, a bronzului, a titanului, a zirconiului și a aliajelor metalice, care la acel moment nu erau sudate sau neîncălzite. O evoluție semnificativă a procesului are loc în anii 1950 și 1960 datorită dezvoltării rapide a industriei nucleare, rachete, aviației și militare. Inițial, a fost folosit drept gaz hidrogen înainte de al doilea război mondial, deci numele original al procesului de sudare a fost "hidrogenul atomic".

Cu toate acestea, deoarece aliajele de magneziu sunt ușor inflamabile, sudarea cu hidrogen atomic este nesigură și aplicabilă. Inițial, aceasta a fost dezvoltarea de arzătoare răcite cu apă, deoarece utilizarea cablajului cu un pol între electrozii a însemnat supraîncălzire semnificativă și sarcini termice pe arzător. Metoda a fost destinată aliajelor de magneziu cu o atmosferă protectoare de heliu. De asemenea, imaginea unei duze de arzător a unui brevet modern, care în mod clar nu permite o protecție adecvată a gazului și a fluxului său laminar.

Adâncimea și lățimea sudurii depind, de asemenea, de modul utilizat. Cu cât este mai mare curentul, cu atât este mai mare penetrarea. Adică, adâncimea sudurii crește. Totul se referă la introducerea căldurii pe arc. De fapt, aceasta este cantitatea de energie termică care trece printr-o lungime a sudurii. Dar este imposibil să creștem curentul până la infinit, chiar indiferent de grosimea sudurilor metalice sudate. Deoarece energia termică creează presiune asupra metalului topit, care provoacă deplasarea acestuia. Rezultatul final al unei astfel de sudări electrice la curent ridicat este o ardere a piscinei de sudură. Dacă vorbim despre influența polarității directe și inverse la sudarea cu un invertor, atunci o mai mare adâncime de topire poate fi asigurată de modul de polaritate inversă.

Această problemă a fost rezolvată ulterior de Linda. Figura: Lift de brevet Russell Meredith Northrop Aircraft - configurația generală a procesului de sudare. Figura: Lift de brevet Russell Meredith Northrop - parte a tortei de sudura. Figura. Un fapt interesant este că în acest moment implicarea este folosită de electrodul tungsten non-consumabil la pol. Cunoștințele pe care le avem astăzi despre influența participării la polaritate și efectul gazelor de protecție nu au fost cunoscute. Acest compus duce la supraîncălzirea extremă a arzătorului și a dus la dezvoltarea intensă a arzătoarelor răcit cu apă.

Unele caracteristici ale sudării cu polaritate directă

Ce este polaritatea directă este definită. Unele calități sunt indicate. suduri la efectuarea procesului de conectare în modul de polaritate directă. Dar au existat câteva puncte subtile.

- În piscina de sudură, metalul din electrozi sau materialele de umplutură este transferat în picături mari. Acesta este, în primul rând, un spray de metal mare. În al doilea rând, creșterea coeficientului de penetrare.

- În acest mod, arcul electric este instabil.

- Pe de o parte, există o scădere a adâncimii de penetrare, dimpotrivă, o scădere a încorporării de carbon în masa metalului piesei de prelucrat.

- Încălzirea corectă a metalului.

- Încălzire mai mică a tijei electrodului sau a firului de umplere, care permite sudorului să utilizeze curenți cu o valoare mai mare.

- Cu unele materiale de sudură, se observă o creștere a ratei de depunere. De exemplu, atunci când se utilizează electrozii de topire în gaze inerte și în unele gaze active. Sau atunci când se utilizează materiale de umplutură aplicate sub fluxuri de anumite tipuri, de exemplu, de gradul OSTC-45.

- Apropo, polaritatea directă afectează, de asemenea, compoziția materialului găsit în cusătura dintre două semifabricate metalice. De obicei, carbonul este practic absent în metal, dar siliciul și manganul sunt prezente în cantități mari.

Caracteristici ale sudării polarității cu inversarea curentului

Sudarea pieselor subțiri este un proces cu dificultăți sporite, deoarece există întotdeauna riscul de arsuri. Prin urmare, ele sunt conectate la modul de polaritate inversă. Dar există și alte metode pentru a reduce pericolul.

Mai târziu a fost transferat la electrozii montați la pol - iar secolul al XX-lea a fost folosit și pentru primul proces de timp al impulsurilor, ambele tipuri de compuși folosiți astăzi pentru majoritatea metalelor. În ultimele decenii, acest proces a dat naștere dezvoltării în continuare a proceselor automate care utilizează în principal modul pulsatoriu și introducerea automată a firului rece sau fierbinte. Procesul a fost, prin urmare, în a doua jumătate a secolului de dezvoltare ulterioară.

În această schemă, sârma de sudură este alimentată de la alimentatorul de bobină în timp ce este conectată la o sursă de energie separată, furnizând valoarea curentă chiar înainte de locul în care curentul determină topirea sârmei. Procesul de alimentare a sârmei fierbinți ca efect secundar determină un nivel foarte scăzut de hidrogen în metalul de sudură.

- Reduceți potențialul curentului pentru a reduce temperatura piesei de prelucrat.

- Sudarea este mai bună intermitenta sutura. De exemplu, faceți o mică secțiune la început, apoi treceți în centru, apoi începeți andocarea de pe partea opusă, apoi începeți să preparați secțiunile intermediare. În general, schema poate fi modificată. În acest fel, este posibil să se evite flambajul metalic, mai ales dacă lungimea îmbinării este mai mare de 20 cm. Cele mai multe secțiuni sudate, cu cât fiecare secțiune este mai scurtă, cu atât procentul de flambaj metalic este mai mic.

- Semifabricatele foarte subțiri sunt sudate cu întreruperea periodică a arcului electric. Adică, electrodul este scos din zona de sudură, apoi imediat re-aprins, iar procesul continuă.

- Dacă se realizează sudarea prin suprapunere, cele două semifabricate trebuie presate ermetic unul împotriva celuilalt. Un mic spațiu de aer duce la arderea părții superioare. Pentru a crea o formă confortabilă, trebuie să folosiți cleme sau orice încărcătură.

- Când se aderă la spații libere, este mai bine să se minimizeze decalajul dintre părți și, în mod ideal, nu ar exista niciun decalaj.

- Pentru sudarea pieselor foarte subțiri cu muchii inegale, este necesar să se pună un material sub articulație, care să ia bine căldura procesului. De obicei, pentru aceasta este folosită o placă de cupru. Cană și oțel. În acest caz, cu cât este mai mare grosimea stratului auxiliar, cu atât mai bine.

- Este posibil să se aprindă marginile produselor sudate. Unghiul de flanșă - 180 °.

Sudarea cu arc electric poate fi efectuată utilizând echipamente care produc curent direct sau alternativ. Dacă lucrul la curent alternativ nu are nuanțe în ceea ce privește corectitudinea legăturii dintre masa și suportul electrodului, atunci când sudați curent continuu polaritate electrozi de sudare este de mare importanță.

Această soluție oferă diferite companii cu arzătoare moderne, ca parte a îmbunătățirii continue a ergonomiei arzătorului și pentru "îmbunătățirea" produselor lor. Procesul poate fi utilizat fără adăugarea unui material de umplutură sudat sau adăugarea unei cantități suplimentare de sârmă de umplutură la punctul de topire al materialului de bază, de obicei sub forma unei tăieturi de sârmă sau a bobinelor de sârmă înfășurate în cazul sudării automate. În cazul sudării automate, se poate distinge o alimentare automată. cablu de sudură rece sau cald.

Concepte generale

În funcție de polul mașinii de sudat conectat la suport, se determină tipul și caracteristicile modului de sudare:

- Sudarea pe polaritate dreaptă implică conectarea polului pozitiv la piesa de prelucrat care urmează să fie îmbinată (masă) și negativă la suportul electrodului.

- Pentru a efectua lucrul cu polaritatea inversă, polii sunt inversați (plus suportul, minus masa).

Deși polaritatea electrozilor este aplicată, sudarea DC are caracteristici comune în comparație cu aplicarea tensiunii alternante:

Administrarea conductorului fierbinte este aceea că firul este conectat la sursa "auxiliară" curent de sudarepentru a crește puterea de sudură. În prezent, am dezvoltat și am aplicat procese automate folosind viteze de alimentare cu sârmă pulsată.

Electrodul de protecție al atmosferei și piscina de sudură din atmosferă sunt gaz inert - de obicei, argon sau heliu sau amestecul lor. În special pentru sudarea metalelor cu o reactivitate ridicată la atmosfera înconjurătoare, este necesar să se utilizeze un gaz inert care protejează suficient piscina de sudură de oxigenul din aer. Procesul este potrivit pentru material subțire de la aproximativ 1 mm până la o grosime. De la 3, 5 la 5, 0 mm.

Sudarea pe polaritate dreaptă

Prin această metodă de conectare a electrozilor, piesa de prelucrat este supusă unei încălziri mai mari și nu electrodului. Acest mod este caracterizat prin eliberarea unei cantități mult mai mari de căldură.

Caracteristica principală a acestui proces este sudurile de înaltă calitate în ceea ce privește absența zgurii și protecția foarte eficientă a bazinului de sudură și a zonelor adiacente ale materialului de bază. gaz de protecție, capacitatea excelentă de a controla piscina de sudură și întregul proces se topesc în procesul de sudare manuală. Metoda se aplică tuturor pozițiilor din producție și asamblare.

Cusătura de sudură și rădăcina cusăturii au o precizie geometrică ridicată și uniformitatea desenelor, fiind obținut standardul îmbinări sudate de înaltă calitate, de înaltă calitate, fără defecte care afectează rezistența la rezistență și rezistența la oboseală.

Prin urmare, se recomandă sudarea cu polaritate directă pentru următoarele operații:

- Tăierea metalului cu orice tip de electrozi.

- Suduri de sudare cu o grosime considerabilă.

- Lucrul cu metalele având un punct de topire mai mare.

În aceste cazuri este necesară încălzirea pieselor la temperaturi mai ridicate, iar pentru realizarea acestor lucrări este necesară o disipare considerabilă a căldurii.

Reducerea productivității și a cerințelor de calificare pentru sudori este un dezavantaj al procesului. Acest lucru elimină efortul de curățare a suprafeței zgurii de sudură, doar o perie. În cazul materialelor rezistente la coroziune, se efectuează prin pasivarea suprafeței. Procesul este universal aplicabil metalelor sudate cel mai frecvent.

Procedeul se utilizează, de preferință, pentru sudarea altor materiale dificil de sudat, cum ar fi de exemplu aluminiul și aliajele sale, magneziul și aliajele sale, cuprul, titanul etc. În plus, procedeul este utilizat pentru părțile rădăcinii vaselor de presiune sudate și a țevilor de oțel, oțel inoxidabil și oțel inoxidabil, titan și aliajele sale. Atunci când se utilizează pentru sudarea oțelului cu conținut scăzut de carbon este un proces predispus la formarea porilor și necesită pregătirea atentă a margini de sudură, parametrii de sudură și asigurarea protecției - potrivite pentru sudurile de rădăcini solicitante, formând un gaz de protecție.

Inversarea polarității inversate

În acest caz, electrodul este supus la mai multă încălzire, astfel că mai puțină căldură este transferată pe piesa de prelucrat.

În acest caz, electrodul este supus la mai multă încălzire, astfel că mai puțină căldură este transferată pe piesa de prelucrat.

Sudurile cu rezistență ridicată și rezistență la coroziune au oferit tehnologia potrivită și alegerea materialelor suplimentare de sudură. Un alt domeniu de aplicare este posibilitatea de sudare a materialelor diferite - suprafata cuprului si a aliajelor sale, otel, oteluri de placare cu nichel, oteluri de scule si sudare, cum ar fi suprafata de cobalt.

Atunci când o schimbare a tensiunii conduce la o mică modificare a curentului. Acestea sunt surse de energie proiectate pentru sudarea cu electrozi sticki. Ușor de utilizat surse de aprindere. arc utilizând contactul mecanic electrodul tungsten atingând materialul principal.

Datorită acestui fapt, electrozi de polaritate inversă permit efectuarea lucrărilor într-un mod mai delicat.

Acest lucru este relevant în multe cazuri, de exemplu, sudarea oțel inoxidabil sau tablă subțire, aliaje care sunt sensibile la căldură.

De asemenea, o astfel de conexiune este utilizată pentru a lucra în mediul gazelor protectoare sau în fluxul subteran.

Determinarea polarității necesare

Există o mulțime de controverse cu privire la modul de determinare a polarității electrozilor în timpul sudării, fiecare parte oferind argumentele corecte, aparent. Oponenții versiunii de mai sus se referă la manualele de tehnologie. sudare, publicat la mijlocul secolului trecut, considerând că informațiile specificate în ele sunt cele mai corecte.

Dar merită să ne gândim că de atunci a avut loc o îmbunătățire semnificativă. echipamente de sudare și consumabile. Prin urmare, pe baza recomandărilor pentru tehnologiile depășite, încă nu merită. Cea mai corectă este alegerea polarității descrise mai sus.

Există un alt grup de sudori care cred că orice lucrare este mai bună (sau, mai degrabă, mai convenabilă) de a efectua exclusiv pe polaritatea inversă. Acest lucru se datorează în primul rând faptului că, în acest mod, electrozii se lipesc mai puțin și nu există niciun risc de ardere a metalelor. Dar apariția tehnologiei de sudare a invertorului a rezolvat această problemă.

Merită să acordați atenție tipului de electrozi. Există mărci care pot fi utilizate numai cu polaritate directă sau inversă, încălcarea recomandărilor producătorului nu numai că poate complica procesul de sudare, dar, de asemenea, face imposibilă în principiu.

Până în prezent, producătorii oferă deja electrozi care pot funcționa la orice tensiune și polaritate diferită.

Alegerea corectă a polarității conexiunii cu electrod ajută la simplificarea procesului de sudură și la îmbunătățirea calității cusăturii.