Electrozi pentru sudare cu arc. Sudare cu arc electric

De la inventarea unei metode acceptabile de sudare a metalelor, au trecut puțin mai mult de o sută de ani și astăzi există numeroase nume pentru uneltele și materialele de gătit.

În acest articol, vom considera o astfel de clasă de consumabile ca electrozi non-consumabile, tipurile, scopurile și caracteristicile lor de bază.

Tipuri de electrozi non-consumabile

sudareah folosesc trei tipuri principale de electrozi:

- Cărbune.

- Grafit.

- Tungsten.

Toți aparțin clasei non-consumabile, însă scopul lor este diferit.

Tipurile de consumabile de carbon sunt utilizate în principal în, precum și eliminarea diferitelor defecte de pe suprafața produselor. Lucrările de sudare folosind tije de carbon se realizează pe curenți cu o forță maximă de 580 Ampere. Există trei tipuri principale de electrozi:

- Timbre rotunde pentru aer arc de tăiere (WEC).

- Speciile plate pentru (VDP).

- Tipuri rotunde pentru sudare (SC).

Tăierea cu arc este o metodă de tăiere a metalelor cu un arc electric, când metalul topit este îndepărtat cu un jet de aer comprimat.

În sudură, electrozii de carbon sunt utilizați pentru îmbinarea structurilor cu pereți subțiri din oțel și metale neferoase, precum și sudarea defectelor pe suprafața pieselor turnate.

Sudarea cu tije de carbon poate fi realizată atât fără aditivi, cât și cu materialul aditiv, care este așezat de-a lungul liniei de gătit sau este introdus în bazinul de sudură.

Electrozii de tip grafit sunt utilizați pentru sudarea metalelor neferoase și a aliajelor lor (aluminiu și cupru). Acest tip de consumabile este mai accesibil, spre deosebire de omologii de cărbune.

Cele mai frecvent utilizate tije de grafit la sudarea firelor de cupru.

Astfel de tije au multe avantaje: tolerează mai bine efectele de temperatură și au o uzură mai mică, precum și o prelucrare mai bună (tăiată).

Acestea sunt cele mai răspândite tipuri în atelierele de producție și acasă. Acestea pot fi utilizate pentru sudarea diferitelor metale, inclusiv utilizarea protecției gazelor. Electrozi de tungsten pentru argon arc de sudură sunt compoziție diferită și, în funcție de acestea, sunt împărțite în următoarele grupuri:

- Lanthanised.

- Ittrirovannye.

- Torirovannyj.

- Convențională.

Ele sunt realizate sub forma unei tije cu un diametru cuprins între 1 milimetru și 4 mm. Electrodul tungsten este foarte refractar și are un punct de topire mult mai mare decât temperatura arcului electric, ceea ce îi permite să fie utilizat pentru sudarea diferitelor tipuri de metal (oțel, dar mai des de aluminiu, cupru, oțel inoxidabil și altele).

Tijele adăugate (thoriate) sunt radioactive și, deși cantitatea de radiații este mică, întreprinderile industriale mari nu le mai folosesc.

Utilizarea electrozilor tungsten

Astăzi, puțini oameni folosesc grafit și tije de carbon pentru sudare și tăiere acasă, este pur și simplu necorespunzător. Dar barele de tungsten sunt foarte des folosite în gospodărie pentru sudarea aluminiului și a altor metale neferoase și a oțelului inoxidabil. Aceste consumabile se conectează.

Moduri de sudare a electrodului non-consumabil în gaze de protecție determinată de mai mulți factori: tipul de metal, grosimea acestuia, atmosfera protectoare și altele.

Tabelul conține principalele tipuri de tije de tungsten, utilizarea lor și modul corespunzător.

Aceasta este clasificarea de vest a tijei de tungsten. Producătorii interni produc electrozi non-consumabile sub denumirea EVL și EVI (tije de lantan și ytriu). De asemenea, se produc tije pure de tungsten EHF.

Capetele sunt, de asemenea, marcate în culori în funcție de scopul consumabilelor. Curentul și modul de lucru depind de metal și de caracteristicile piesei de prelucrat. De exemplu, aluminiu trebuie să fie fiert la curent alternativ, și oțel - într-un mod sau altul. Sarma sudată din oțel inoxidabil curent continuuca produse din cupru.

De asemenea, este important atunci când se utilizează electrozi non-consumabili pentru a stabili polaritatea. Polaritate directă - cablul arzătorului este pus pe minus, iar greutatea pe plus, opusul - suportul pe plus și greutatea pe minus.

Modul de polaritate determină forma metalului sudat. Cu polaritate directă și curent direct, penetrarea este profundă și îngustă, cu o constantă penetrare inversă, cu o suprafață largă și cu ovală variabilă.

Dacă tijele sunt etichetate cu EHF (curat), atunci sudarea poate fi efectuată numai pe curent alternativ, toate celelalte (EVI, EVL, EVT) într-un mod sau altul cu polaritatea necesară.

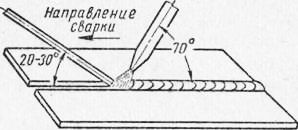

În procesul de sudare, tungsten bluntts și trebuie să fie ascuțite. Unghiul vârfului este menținut la 30 de grade cu o lungime de 2-3 diametre a electrodului. Vârful în sine este rotunjit cu 0,5 milimetri.

În ciuda numelui, astfel de electrozi au încă un grad de consum propriu, deși nesemnificativ. De exemplu, cu o funcționare neîntreruptă timp de 5 ore, tija de tungsten pierde aproximativ 10 mm din lungimea sa. Pentru a reduce această cifră, sudarea ar trebui să înceapă cu alimentarea cu gaz și apoi cu aprinderea arcului. De asemenea, nu puteți bate vârful unei bare care nu se topește direct pe piesa de prelucrat. Arcul este aprins pe grafit și transferat la locul de sudare.

Și ce puteți adăuga la materialul din acest articol? Ce tipuri de electrozi non-consumabile trebuie adesea folosite acasă? Împărtășiți-vă experiența cu privire la selectarea acestui tip de consumabile și utilizarea acestuia în comentariile de bloc pe acest articol.

Electrozi non-consumabili

K ATEGORY:

Arcuri de sudură cu arc

Electrozi non-consumabili

Electrodul neconsumabil nu se topeste deloc în procesul de sudare cu arc sau, dacă se topește, este nesemnificativ și materialul său nu are un rol semnificativ în formarea metalului de sudură și cusătură de sudură.

Sudarea printr-un electrod non-injectat de carbon este cea mai veche metoda de sudura cu arc, prima inventie a lui N. N. Benardos. Există mai multe tipuri de electrozi non-consumabili adecvați pentru sudură în arc. Electrozii de cărbune sunt tije de cărbune electric, fabricate prin presarea unui amestec pulverulent de cocs și funingine, frământat pe gudron de cărbune. După presare, tijele sunt arse mult timp în cuptoare speciale fără acces la aer. Sunt negre mat, solide.

Prin arderea îndelungată la temperaturi foarte ridicate, cărbunele pot fi transformate într-o varietate cristalină - grafit. Electrozii de grafit sunt mult mai buni decât carbonul, grafitul are conductivitate electrică și termică mai mare și se oxidează în aer mai lent decât cărbunele, prin urmare, în toate cazurile, electrozii de grafit produs de industria noastră ar trebui să fie preferați față de carbon. Grafitul este gri închis cu un luciu metalic, moale, frunze pe hârtie, ca un creion moale.

Cărbune sau grafitul este singurul electrod real consumabil. Cărbunele poate fi topit numai la presiune foarte mare; sub presiune atmosferică când este încălzit la o temperatură de 4800 ° C, cărbunele nu se topește și se evaporă, trecând de la starea solidă direct în starea gazoasă. Experimentele multiple realizate creează electrozi non-consumabili de compuși refractari, cum ar fi carburi; până în prezent, astfel de experimente nu au dat rezultate semnificative. Electrozii din tungsten, cel mai refractar metal, sunt utilizate pe scară largă; punctul său de topire temporal este 3370 ° C, fierberea este de aproximativ 6000 ° C.

Electrodul non-consumabil poate fi realizat dintr-un metal cu punct de topire scăzut, cum ar fi cuprul (punctul de topire 1080 ° C). În acest caz, conductivitatea termică ridicată a cuprului. Un miez de cupru cu un diametru de 15-20 mm, cu un capăt ascuțit pe un con, poate servi drept catod de arc non-consumabil la curenți de până la 15-20 a. Fuziunea electrodului localizată nu mai este valabilă; răcit cu apă curgătoare, este rezistent la curenți de până la 50-60 a. Rezistența absolut excepțională la arderea arcului în aer are o răcire cu apă electrod de cupruechipat cu o inserție metalică de zirconiu la capătul de lucru; Aici sunt posibile curente de până la 300-600 A, oferind o uzură absolută nesemnificativă a electrodului. Zirconiul nu este un metal deosebit de refractar (punctul de topire 1930 ° C, cu punct de fierbere 2900 ° C); Este posibil ca rezistența sa excepțională ca catod arc răcit cu apă să se explică prin formarea unui film de suprafață cu oxizi de zirconiu și nitruri, care protejează electrodul de expunerea la aer și este suficient de conductiv pentru trecerea curentului de arc.

Electrodul non-consumabil este utilizat pentru sudarea în principal a metalelor cu o grosime mică, mai mică de 1 mm, în aer fără protecție specială și în diferite gaze de protecție, precum și pentru tăierea metalului, lipirea, tratarea termică. Electrodul non-consumabil este utilizat pe scară largă în flacoane și torțe cu plasmă pentru producerea de plasme pentru sudare și în alte scopuri.

Fig. 1. Sudarea cu arc de cărbune

Tuburile electrozilor non-consumabile sunt fabricate din wolfram pur DZ, din tungsten cu aditivi de oxizi de toriu, lantan sau de ytriu, cărbune electric și grafit presat.

Tungstenul este un metal refractar (punct de topire 3410 ° C), are o conductivitate electrică suficient de ridicată și conductivitate termică. La sudare electrodul tungsten curentul direct este aplicat în curent continuu.

Pentru electrozi se folosesc tije de următoarele grade: EF - electrod de tungsten curat; EVL-10 și EVD-20 - tungsten electrod cu aditiv de 1-2% oxid de lantan; EVT -15 - tungsten electrod cu oxid de toriu; EVI-30 - tungsten electrod cu 1,5-2% oxid de ytriu. Aditivii la tungsten scad potențialul de ionizare și contribuie la arderea arcului stabil și permit, de asemenea, o creștere a densității de curent pe electrod. Pentru a evita oxidarea electrodului tungsten, sudarea se face într-un gaz inert. Diametrul electrozilor de tungsten este de 2-10 mm, în funcție de rezistența curentului de sudură.

Electrozii metalici destinați sudării prin arc, suprafețelor și tăierii metalelor au, de regulă, acoperiri speciale. Scopul acoperirilor este de a spori stabilitatea sau stabilizarea. arc de sudare și îmbunătățirea calității metalului de sudură. Stabilitatea debitului cu arc este mărită de diferiți compuși ai metalelor alcaline și alcalino-pământoase, cum ar fi: nitrat de potasiu, potasiu, cromat de potasiu, carbonat de sodiu, carbonat de bariu sau calciu (cretă) etc.

Proprietățile mecanice ale îmbinărilor sudate obținute prin sudarea cu electrozi cu acoperiri de stabilizare subțiri (electrozi cu strat de cretă sau gradul K3) sunt foarte scăzute. Acest lucru se explică prin faptul că cantități mici de substanțe de stabilizare prezente pe electrozi de acest tip nu protejează metalul topit al tijei electrodului de oxidare și nitrurare, prin urmare aceste electrozi au o aplicare foarte limitată.

Pentru a îmbunătăți proprietățile mecanice ale metalului de sudură, la tijele de electrod se aplică așa-numitele acoperiri groase sau de înaltă calitate. O caracteristică caracteristică a electrozilor acoperiți gros este prezența pe suprafața lor a unui strat cu o grosime de 0,5 până la 2 mm pe fiecare parte, care este de la 20 la 40% din greutatea metalului electrodului.

Componentele straturilor de acoperire cu electrozi groși sunt de obicei împărțite în următoarele grupuri: 1) formarea de zgură; 2) gaz; 3) deoxidanți; 4) aliere, 5) adeziv sau liant. Formarea de zgură și adezivii, precum și deoxidanții, se găsesc în aproape toate acoperirile de înaltă calitate sau grosime.

Componentele de formare a zgurii servesc la protejarea metalelor topite de expunerea la oxigen și azot în aer, formând învelișuri de zgură în jurul picăturilor de metal de electrod care trec prin arc, precum și acoperirea zgurii pe suprafața metalului de sudură. Clădirea zgurei este, de asemenea, utilizată pentru a încetini rata de răcire, care contribuie la eliberarea din cusătură incluziuni nemetalice și îmbunătățește condițiile de cristalizare a metalului de sudură.

Partea care formează grăsimea constă în principal din oxizi de metale și nemetale, care sunt introduse de obicei în acoperiș sub formă de concentrat de titan (ilmenit), minereu de mangan (pirolusit), feldspat, marmură, cretă, caolin, nisip quartz, dolomită și alte componente. Compoziția părții formatoare de zgură a învelișului include, de asemenea, substanțe care măresc stabilitatea arcului de sudare.

Componentele care formează gaz formează, în timpul arderii (topirii) acoperirii, o atmosferă de protecție gazoasă constând din monoxid de carbon și unele hidrocarburi, care protejează metalul topit de oxigen și azot din aer. Componentele de formare a gazului sunt introduse în stratul de acoperire sub formă de compuși organici: făină de lemn, fire de bumbac, amidon, făină alimentară, dextrină, hidroxiceluloză etc.

Deoxidizatorii sunt elemente care au o afinitate mai mare pentru oxigen decât fierul. Acestea includ: mangan, siliciu, titan, aluminiu etc. Aceste elemente, care se găsesc în metalul de sticlă topit, intră mai ușor în compuși chimici cu oxigen, datorită căruia aceștia iau oxigen din oxizi de fier și fiind ei insisi insolubili în oțel sau având solubilitatea, sub formă de oxizi plutesc la suprafața bazinului de sudură. Majoritatea deoxidanților, cum ar fi manganul, siliciul și titanul, nu sunt introduși în acoperirile cu electrozi. forma pura, și sub formă de aliaje cu fier, adică sub formă de feroaliaje. Aluminiu este utilizat sub formă de pulbere metalică sau sub formă de feroaluminiu.

Cel mai ieftin și cel mai frecvent utilizat deoxidant este feromanganul. Elementele de aliere sunt introduse în stratul de acoperire pentru a conferi proprietăți speciale metalului de sudură, adică pentru a spori proprietățile mecanice, rezistența la uzură, rezistența la căldură, rezistența la coroziune etc. Sunt adesea folosite următoarele elemente de aliere: mangan, molibden, crom, nichel, wolfram, titan și și colab.

Adezivii (lianții) sunt utilizați pentru a lega componentele acoperirii între ele și cu tija de electrozi. Ca adezivi în același mod ca și în fabricarea de electrozi subțiri, se utilizează sticlă lichidă, dextrină, gelatină și altele. Sticla lichidă are cea mai mare utilizare.

Pentru fabricarea de electrozi din oțel este un lucru special cablu de sudurăcare, conform GOST, este produs cu un diametru de 0,3; 0,5; 0,8; 1; 1.2; 1.6; 2; 2.5; 3; 4; 5; 6; 8; 10; 12 mm de cincizeci și șase mărci diferite în compoziția chimică. Se fabrică primele cinci clase de sârmă oțel carbon, următoarele douăzeci și trei de mărci - din aliaj și restul de douăzeci și opt - din aliaj de înaltă calitate.

Sârmă de la primele cinci mărci are cel mai mult aplicație largă în fabricarea electrozilor manuali și a sârmei pentru sudarea automată a cărbunelui și cărbunelui mediu și inferior oțeluri slab aliate. Restul de sârmă, al cărui metal este oțel aliat diferit, este utilizat pentru oțeluri speciale din aliaj și oțel de înaltă calitate.

Potrivit GOST, care se aplică numai electrozilor pentru sudarea cu arc și suprafețele de oțel, electrozii din oțel sunt împărțiți în trei tipuri în funcție de scopul lor: a) electrozi pentru sudare oțeluri structurale; 5) electrozi pentru sudarea oțelurilor aliate cu proprietăți speciale; c) electrozii pentru acoperirea suprafețelor slsev cu proprietăți speciale. 13 tipuri de electrozi sunt utilizate pentru sudarea oțelurilor structurale: E34; E38; E42; E42A; E50; E50A; E55; E55A; E60; E60A; E70; E85 și E100 (figurile 34, 38, etc., corespund valorii garantate a rezistenței finale, indicele A denotă proprietățile ductile crescute ale metalului de sudură).

Electrozii E34; E38; E42; E42A sunt destinate pentru sudarea oțelurilor structurale cu conținut scăzut de carbon și aliaturi mici; E50; E50A; E55; E55A; E60; E60A - oțeluri structurale cu structură medie și carbon și oțeluri aliate, și E70; E85 și E100 - oțeluri structurale de înaltă rezistență.

Electrozi de 15 tipuri sunt utilizați pentru sudarea oțelurilor aliate: EP50, EP55, EP60, EP70 - pentru sudarea perlitului oțeluri rezistente la căldură; EA1, EA1B, EA1G, EA1M, EA2, EA3, EA4 - pentru oțelurile inoxidabile austenitic rezistent la căldură și rezistente la căldură (EA1G, EA2 și EA3 sunt de asemenea utilizate pentru sudarea oțelurilor speciale) și electrozii EF13; EF17, EF25 și EF30 - pentru sudarea oțelurilor ferite și feritic-martensitic de înaltă cromare, rezistente la căldură și a oțelurilor inoxidabile.

Pentru acoperirea straturilor de suprafață cu proprietăți speciale, se utilizează 11 tipuri de electrozi, inclusiv electrozi cu tăiere cu indexare HP (ENP62) pentru prelucrarea suprafețelor de tăiere; electrozi cu un indice NG - umplutură la cald (ENG35; ENG40; ENG50) pentru suprafețele de suprafață rezistente la uzură care funcționează la temperaturi ridicate, electrozii cu indice NH - suprapuse la rece (ЭНХ20; ЭНХ25; ЭНХ30; ЭНХ45; ЭНХ50) pentru suprafețele de suprafață rezistente la uzură care funcționează la temperaturi normale; electrozi cu un indice de rezistență la eroziune (ENE35; ENE45) pentru suprafața suprafețelor rezistente la eroziune, care lucrează la temperaturi ridicate în medii corozive.

Două cifre în desemnarea electrozilor corespund durității garantate Rockwell (HRC) a metalului de sudură fără tratament termic. Cele mai aplicabile sunt electrozii marca OMM-5, CM-7 și ME3-04, acoperirile cărora conțin feromangan, minereuri care conțin oxigen (mangan, fier, titan) și componente organice, precum și UONI-13/45; UE-1/45 și altele, care se bazează pe marmură și fluorspar, și ferotitaniu, ferosiliciu și feromangan, servesc ca agenți de dezoxidare.

În 1954, stația de electrozi experimentale Dnepropetrovsk, prin tipul de electrozi UONI-13, a dezvoltat o nouă marcă de electrozi, SM-11, care sa dovedit a fi extrem de tehnologică. În 1956-1957 Pentru sudarea conductelor, VNIIST a dezvoltat electrozi marca VSR-50 cu o acoperire de tip principal, care conține o cantitate semnificativă de rutil. Dioxidul de titan, care constituie mai mult de 90% din compoziția rutilă, conferă electrozilor o serie de proprietăți valoroase, cum ar fi: contribuie la arderea arcului mai stabilă, formează zgură ușor de detașat, care formează o cusătura de cusătură în toate pozițiile spațiale etc. Acoperirea electrozilor HRV-50 este mai puțin refractară decât cea a electrozilor UONI-13, ceea ce reduce tendința de a forma vizoare unilaterale și îmbunătățește calitatea sudurilor unității de sudură a tavanului.

În TsNIITMASH, în 1953, au fost create electrozii rutilieni de tip CM-E pentru sudarea oțelurilor cu conținut scăzut de carbon. Singurul brand de electrozi cu acoperire de protecție a gazelor, care au aplicații industriale, sunt electrozi marca OMA-2 folosită pentru sudarea oțelurilor de grosime mică. Pentru sudarea oțelurilor cu conținut scăzut de carbon și a celor cu aliaj slab, VNIIST a dezvoltat electrozi VSP-16 și VSP-16M cu o acoperire din plastic în care rășina organică joacă rolul de componentă de formare a gazului și a liantului. Acoperirea acestor electrozi are o sensibilitate scăzută la umiditate și are o rezistență mecanică ridicată.

Electrozii de la uzina Uralmash K-51, K-52, Uzina de tractoare din Chelyabinsk U-55, Dnepropetrovsk Electrodul DSK-50, tip UONI-13/55 etc sunt utilizate pe scară largă pentru sudarea oțelurilor cu conținut mediu de carbon și slab aliate. caracteristicile durității, ajungând până la 37,5 kgm / cmg, sunt furnizate de electrozii Shanghai-57-1, dezvoltați în 1957 de către Fabrica de Electrozi din Shanghai. Acoperirea acestor electrozi se bazează pe sistemul de marmură-fluorspar.

Pentru sudarea oțelurilor cu conținut ridicat de carbon și aliate cu rezistență sporită, utilizați electrozi de grade K-70; K-80; CL-18; U-340-85; VI-10-6; NII-3, etc, care conțin în acoperire, de asemenea, marmura și fluorescent. Unele mărci ale acestor electrozi (NII-3) permit obținerea, după tratament termic adecvat, a rezistenței la tracțiune ridicată a sudurilor, ajungând până la 150 kg / mm2.

Pentru sudarea oțelurilor peletiale rezistente la căldură din aliaj de tip TsNIITMASH, au fost create un număr semnificativ de tipuri de electrozi pentru fabricarea structuri sudatefuncționând în condiții de temperaturi ridicate (până la 600 °). Acest grup include electrozii: TsU-2M; CL-14; MC-2M-X; CL-12; CL-13; CL-17 și altele.

Electrozii din clasele TsL-2-B2 sunt utilizați pe scară largă pentru sudarea oțelurilor de austenitic rezistent la căldură, oțel rezistent la căldură, oțel rezistent la scară și oțel inoxidabil; CL-2M; CL-2AL; KB3-M; NIAT-1; Ant-3; CL-24; CL-9; CL-11; DH-7; CG-13; CG-14; CG-15; LPS-5; LPS-6; LPS-7; NIAT-5; AJ-13-15; АЖ-13-18, etc., dezvoltat de TsNIITMASH (electrozi ai mărcilor TsL și TsT), planta Kiev "bolșevică" (TsL-2-B2 și KB3-M); MVTU-le. Bauman (electrozii ENTU-3), Institutul Central de Cercetare-Turbină. Polzunov (electrozii KTI) și alte organizații.

Majoritatea tipurilor de electrozi indicați, în special cele dezvoltate în ultimii ani, furnizează suduri o anumită cantitate de ferită, care contracarează formarea unor fisuri fierbinți sau așa-numite de cristalizare. Cu toate acestea, s-au creat electrozi de grade NI-5, AZh-13-15 și AZh-13-18, care dau un metal de sudură complet austenitic și, în același timp, oferă o rezistență extrem de ridicată la fisurarea la cald. Rezistența suficientă a metalului depus la crăparea la cald în timpul sudării, de exemplu cu electrozi AJ-13-15 și AJ-13-8, este realizată prin eliminarea borului și a dopajului cu cantități mici de carbon (0,14-0,18%) și niobiu (1,4 -1,8%) cu o puritate crescută a sârmei metalice și a componentelor de acoperire (pentru impurități nocive).

Pentru prelucrarea suprafețelor de tăiere a uneltelor (tăietori, tăietori de vierme și discuri, cuțite etc.), utilizați electrozi marcați TsI-1M; Chi-1U; CI-1L; I-1; I-2; 5-CN; T-216; T-293 și alții, care asigură duritatea metalului de sudură după tratament termic adecvat în HRC 57-65. Duritatea acestei valori este obținută prin alierea suprafeței metalice prin stratul de acoperire sau cu electrodul cu tungsten, crom, carbon și vanadiu.

Pentru suprafețele de matriță și alte echipamente de forjare a presei care necesită duritatea metalului de sudură în HRC 40-60, se utilizează pe scară largă electrozi de grade T-540; III-7; SB-16; 4-CN; VAW-2; Chi-1M; TsS-1 și altele. Doparea metalului depus în timpul suprafeței cu aceste electrozi este efectuată în principal de crom, carbon și mangan.

Suprafața pieselor din oțel cu conținut ridicat de mangan Hadfield este produsă de electrozi din clasele OMG și OMG-N dezvoltați de către Laboratorul experimental de electrozi MPS; 12AN / LIIVT, dezvoltat de Institutul Leningrad al Inginerilor Transporturilor de Apa; MSTU-1, dezvoltat de școala tehnică superioară din Moscova, numită. Bauman și altele. Rezultatele deosebit de bune se obțin atunci când se aplică suprafețele cu clasele OMG-N, care asigură austenita crom-nichel-manganic în metalul de sudură. Nichelul și cromul sunt adăugate la metalul de sudură atât prin tije de electrozi cât și prin acoperire cu electrozi.

Pentru acoperirea suprafețelor rezistente la uzură, cum ar fi capetele și șinele de șină, anvelopele, părțile mașinilor agricole, piesele autotractoare și altele care necesită metale grele depuse în HB 250-400, se folosesc pe scară largă electrozii de grade O3N-250; O3N-300; O3N-350; O3N-400 Experimental Electrode Plant MPS; K-2-55 Institutul Politehnic Kiev și altele. Duritatea necesară și anumite proprietăți mecanice ale metalului de sudură sunt obținute prin doparea cu mangan sau mangan și crom.

Piesele de uzură ale echipamentelor de concasare și de frezat, mașini de construcție a pământului și de construcție a drumurilor, echipamente ale centralelor electrice și altele, care necesită HRC 58-64 în timpul suprafețelor metalice dure, sunt depozitate împreună cu electrozii inginerului Kontorov din clasele T-590 și T-620; electrozi ai Institutului de Transporturi Apelor din Leningrad a marcii 13KN / LIIVT, precum si electrozii brandurilor BH-2; XP-1U și altele. Duritatea ridicată a suprafeței în acest caz este asigurată prin adăugarea de crom, carbon și bor la metalul de sudură.

Pentru acoperirea suprafețelor de etanșare ale armăturilor cu aburi de apă, care funcționează la parametrii de abur ridicat, TSNIITMASH a dezvoltat electrozi de grade TsN-1; CN-2 și CN-3. Cele mai bune rezultate la suprafata acestor piese sunt date de electrozi marca TsN-2, a carei tija este un aliaj de cobalt de tip VZK-CE.

Cele mai utilizate pe scară largă pentru sudarea fierbinți și semi-fierbinți au fost electrozii din fontă marca OMCH-1. pentru sudare la rece fonta folosește electrozi de oțel cu o acoperire de tip UONI-13, grade de cupru de diferite grade, în special de gradul O3Ch-1, a cărui acoperire conține pulbere de fier, electrozi de fier-nichel marca TsCh-3A, oțel TsCh-4 etc.

Cei mai buni electrozi pentru sudarea la rece a fontei sunt electrozii gelu-zonickel cu acoperire carbonat de fluor de marca CSh-3A, dezvoltat de TsNIITMASH și electrozi de cupru austenitic marca AN-1, dezvoltat de Institutul de sudare electrică a acestora. Acad. E. O. Paton. Electrozii marca AN-1 au o tijă de crom-nichel într-o manta de cupru, pe care este plasată o acoperire de tip UONI-13.

Pentru sudarea aliajelor de cupru și nichel-nichel se utilizează electrozi de gradul 3T; COM-1; MM3-1 și MM3-2. Acoperirile acestor tipuri de electrozi includ diferiți agenți de dezoxidare (feromangan, ferosiliciu, aluminiu, carbon etc.) și componente care formează zgură.

Sudarea cu bronz se realizează cu electrozi având învelișuri de grade ММ3-2; BR-1 / LIIVT; Br-2 / LIIVT și altele. Ca material pentru electrozi se folosesc tije de bronz care sunt acoperite cu marmură, fluorură și diverși deoxidanți (ferosiliciu, ferrotitan, etc.). Acoperirile altor tipuri de electrozi constau din criolit, clorură de potasiu, clorură de sodiu și cărbune.

Electrozii pentru alamă de sudură au tije de electrod de aproximativ aceeași compoziție ca și metalul de bază. Compoziția de acoperire a acestui tip de electrozi, precum și straturile de acoperire a electrozilor destinate sudării cuprului sau bronzului de sudură, includ diferite componente formatoare de zgură și agenți de dezoxidare.

Sudarea cu arc a aluminiului cu electrozi metalici (YOU; AF1; MATI și altele) oferă rezultate bune doar cu utilizarea compușilor de clorură de litiu, potasiu sau sodiu și fluorură. Prin urmare, baza de acoperire a tuturor tipurilor de electrozi utilizați pentru sudarea aluminiului este criolitul, care dizolvă oxizii refractari din aluminiu.

Sudarea nichelului, aliajului de nicrom și a aliajului de nichel-molibden se realizează prin intermediul unor electrozi dezvoltați de NIIHIMMASH. Pentru tăierea arcului, arcului și arcului cu oxigen a oțelurilor și a fontei, se folosesc electrozi de oțel, cele mai multe dintre acoperirile cărora conțin minereu de mangan. La o temperatură ridicată a arcului, minereul de mangan se descompune și din acesta se eliberează oxigen liber, ceea ce îmbunătățește semnificativ procesul de tăiere cu arc.

Dextrina este introdusă suplimentar în acoperirile altor grade de electrod, de exemplu, gradele AHP. În timpul arderii de dextrină în arc, creșterea exploziei de gaze crește, ceea ce sporește și mai mult procesul de tăiere cu arc.

Pentru sudarea subacvatică, electrozii pot avea aceeași compoziție de acoperire ca electrozii utilizați pentru sudare în condiții normale (electrozi marca UONI-13 / 45P, TsN-P, etc.). Acoperirile altor tipuri de electrozi introduc în plus substanțe de stabilizare foarte active, cum ar fi sarea roșie din sânge (electrozii 27-09, LPS-3, LPS-4), dioxidul de titan și cantitatea crescută de sticlă lichidă (electrozii LPS-5) . n.

Pentru a salva acoperirea electrodului în apă de la distrugere, electrozii după calcinare sunt acoperiți cu un strat impermeabil. Cea mai bună acoperire rezistentă la apă, cu o rezistență suficientă în timpul depozitării și transportului, precum și rezistența la apă și apă râu este Kuzbasslak. Învelișul Kuzbasslak se realizează prin scufundarea electrozilor, urmată de uscarea în aer.

Pentru tăierea subacvatică a arcului de oxigen al metalului, sunt utilizați electrozi din oțel tubular având un diametru exterior de 7-8 mm și un diametru de deschidere al tubului de 2-3 mm. Acoperirile sunt aplicate la electrozi tubulari, al căror scop principal este crearea unui arc stabil și menținerea rezistenței la apă. Hârtia Kraft lipită pe tijele electrodului folosind sticlă lichidă este cea mai bună acoperire pentru acest scop. Acesta din urmă joacă rolul nu numai al substanței adezive, ci creează și o bună stabilitate a descărcării arcului. Pentru tăierea electroacidă a metalelor în apele de mare și fluviale la diferite adâncimi, electrozi marca PRT s-au dovedit de asemenea.

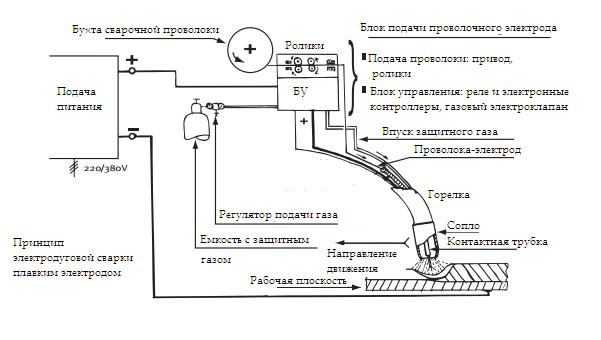

Sudare cu arc electric - metoda de prelucrare a metalelor de înaltă performanță, care permite funcționarea eficientă a metalelor de grosime mărită. Am sudat atât electrozii fuzibili, cât și cei refractari. Sudarea cu arc electric a metalelor într-un mediu gazos de către un electrod refractar (proces GTAW sau TIG) se caracterizează printr-un arc care are loc între o tijă de tungsten (tungsten aliat cu toriu) și o suprafață de lucru, cu topirea ulterioară a metalului și formarea unei suduri. Gaz inert (amestec de gaze) este selectat ținând cont de proprietățile suprafeței de bază, efectuează funcția de protecție, deplasând aerul din zona de sudură și îmbunătățește calitatea conexiunii.Caracteristici, domeniul de aplicare al sudării cu arc electric cu ajutorul unui electrod refractar

Sudarea cu arc electric a metalelor de grosime mărită cu un electrod refractar se realizează cu ajutorul unui material aditiv: tija neizolată, sârmă în bobină (pentru un ciclu automat). Prelucrarea metalelor neferoase și a oțelurilor aliate cu grosime neglijabilă (0,5-4 mm) este posibilă fără introducerea tijei de umplere (sârmă). Sudarea cu un electrod de wolfram într-un mediu de protecție argon este principalul tip de prelucrare a titanului, aluminiului și oțelului inoxidabil; semifabricate sub formă de oțel tubular. Pentru a îmbunătăți caracteristicile sudurii folosind amestec de protecție argon cu oxigen (3-5%).tehnologie

Lanternă de alimentare manuală cu electrod tungsten și tija de umplere în zona de lucru. Alimentarea automată a electrodului și a firului de umplere la locul de formare a îmbinării sudate.Avantajele sudarii cu arc electric cu un electrod refractar

- Zonă de topire îngustă. Sursa de căldură concentrată.

- Arcul electric stabil. Izolarea fiabilă a zonei de lucru cu un gaz inert de protecție.

- Cusătură puțin poroasă de înaltă calitate. Bătălia caldă de sudură fără stropire, controlul adâncimii de topire a metalelor în toate etapele ciclului de sudură.

- Economie. Reducerea uzurii electrodului, lipsa stadiului de cusătură de finisare.

- Conectarea metalelor diferite, fără a le perturba structura internă.

- Liniște.

- viteza mare și productivitatea procesului

- puterea de sudură

- posibilitatea sudării cu o singură trecere a metalelor de până la 250 mm grosime,

- sudarea într-un spațiu îngust ("în barcă"),

- nu există nici o etapă de pregătire pentru ca marginile să fie sudate.

Caracteristici speciale

Topirea continuă a electrodului de sârmă împiedică formarea de oxizi și îmbunătățește în mod fundamental calitatea sudării atunci când sudarea metalelor prin metoda arcului electric. Principiul de formare a unui arc electric vă permite să reglați lungimea sa și să influențați intensitatea procesului de sudare. Se utilizează un amestec de protecție: argon cu oxigen (2%), argon cu dioxid de carbon (3%). Este posibilă creșterea vitezei de sudare cu arc electric cu un electrod fuzibil prin introducerea hidrogenului și a heliului într-un mediu gazos de protecție. Principalele diferențe între sudarea cu arc electric și un electrod ușor de consumat și alte tipuri de sudură sunt:- curentul de curent ridicat (aproximativ 90-200 A / mm2),

- temperatura ridicată a arcului de sudură

- pronunțată topire a electrodului de sârmă (aproximativ 8 mm / min.),

- alimentare automată cu sârmă-electrod (ciclu semiautomat sau automat),

- utilizarea gazelor de protecție în zona de sudare,

- procesele de oxidare din bazinul de sudare sunt neglijabile.