Електроди за ръчно електродъгово заваряване. Световни електроди за електродъгово заваряване. Символ на покритите електроди.

Електроди за ръчно управление електродъгово заваряване Състои се от пръти, изработени от заваръчна тел, върху които се нанася слой от защитно покритие. Електродното покритие се състои от смес от компоненти, които подобряват йонизацията и защитават зоната на заваряване от излагане на въздух. Покритите електроди се използват и за двете.

Заваръчна тел за електроди

Класификация на електрода по пространствена позиция по време на заваряване

Има 4 групи електроди, в зависимост от допустимото пространствено разположение на заварените части:

За топенето

Ще се счупи ли топилната вана? След като се създаде вана за топене, покритието по време на топене причинява облак от дим или газ. Тези газове ще играят важна и жизненоважна роля! Освобождаването на 21% кислород и 78% азот, което естествено присъства във въздуха, който дишаме. Тези два газа във въздуха могат да предизвикат дефекти на заваряване, окисление и азотиране.

Разтопеното покритие става лека шлака, която плува върху течността и твърдия метал или в разтопената вана, която става топка. Поради своя състав и присъствие, той действа като филтър. Като филтър, той улеснява вредните газове в утаения метал, за да го освободи, без да причинява мехурчета.

1 - заваряване във всяка позиция е позволено;

2 - заваряване във всяка позиция, с изключение на изпълнението на вертикални заварки от горе до долу;

3 - заваряване в долно положение, както и изпълнение на хоризонтални шевове и вертикално отдолу нагоре;

4 - заваряване в долно положение и по-ниско "в лодката".

В допълнение към горните класификационни методи, ГОСТ 9466 предвижда класификация на електродите в зависимост от полярността на заваръчния ток, напрежението без товар и вида на захранващия източник. заваряване дъга, Въз основа на тези показатели електродите са разделени в десет групи и са обозначени с числа от 0 до 9.

Представете си чаша бързо замразена искряща вода и получените кубчета лед ще приличат на Грюйер, което води до прекъсване на точките в случай на заварен шев, Шлаката също ще предотврати втвърдяването на метала чрез закаляване. В случай на някои заварки, може да се каже, че за да се запълнят някои дефекти на частта, която ще се сглобява, е необходимо да се добавят специални елементи за увеличаване на механичните свойства и по този начин да се избегнат болести или дефекти на заваряване.

Заваряване с покрит електрод, дим, защитен газ. заваряване заваряване електроди - най-използваният заваръчен процес както в механичен, така и в механичен метална конструкцияПодходящ е за заваряване на почти всички сплави от черни и цветни метали, с изключение на алуминиеви сплави.

Видове покрити електроди за ръчно електродъгово заваряване на конструкционни стомани

Според GOST9467, заваръчни електроди структурни стомани Те се класифицират в зависимост от механичните свойства на завареното съединение, получени чрез заваряване с един или друг електрод и са разделени на видовете, представени в таблицата:

|

Тип електрод Това е много гъвкав процес, при който се създава електрическа дъга между "носим" електрод, подходящо покрит и спояващ елемент. Отстраняването на разтопения метал от електрода се прехвърля от дъгата в стопилката, докато газовете, получени от покритието, го предпазват от атмосферата. Стопилката от стопилката над топилната вана я защитава от атмосферата по време на втвърдяването. Процесът на заваряване с електрод е подходящ за заваряване във всички положения и поради простотата на оборудването се използва в много ситуации, дори на място или в затворени пространства. Обаче, въпреки безспорните експлоатационни предимства, ние трябва да демонстрираме ниска производителност, всъщност електродът е с намалена дължина и затова често трябва да се сменя. |

Механични свойства на заваръчния метал |

уговорена среща |

||

|

Временна устойчивост, МРа |

Заваряване на стомани с временна устойчивост 500-600MPa |

|||

|

Заваряване на въглеродни и нисколегирани стомани със структурни стомани с висока и висока якост с временна устойчивост над 600 MPa електрод заваръчна машина Състои се от генератор и два апарата: един за масата, а другият за държача на електрода. Той трябва да има необходимата мощност, за да стартира дъгата и да я поддържа през цялата фаза на заваряване. Покритият електрод се състои от две части или метална сърцевина, която действа като инкрустационен материал и защитно покритие. По време на заваряването, електродната сърцевина се разтопява и под формата на капчици се прехвърля в топилната вана; В същото време, покритието следва също сърцевината в разтопената баня, за да образува електродния връх, и тази конфигурация предпазва края на електрода, където материалът се стопява, и също така създава локално газово налягане, което може да предизвика разкъсване и прехвърляне на капка. |

||||

За електроди Е70, Е85, Е100, Е125, Е150 механичните свойства се посочват след топлинна обработка, съгласно паспорта на електрода.

Всеки вид електроди, представени в таблицата, може да съответства на няколко марки електроди. Например марката електроди АНО-3, АНО-4, МП-3, ОЗС-4, ОЗС-6 са от един и същ тип - Е46.

Всяка марка електрод съответства на определен състав на защитното покритие, определена марка. заваръчна телпръчката е изработена, както и свойства на заварка и технологични свойства.

Основни характеристики на електродите

Част от входящия материал се изпарява чрез създаване на газове, които създават зона за защита на дъгата, намалявайки риска от окисляване на банята. В тази "защитена зона" се осъществява прехвърлянето на разтопен метал в капчици: в този случай покритието, което се топи едновременно с метала, обгръща капките разтопен метал, създавайки "допълнителна защита срещу окисление".

След това боклукът трябва да бъде отстранен. Покривни свойства. Защита срещу окисление. Покритието е направено от газообразна форма, създавайки защитен газ около електрическата дъга в твърда форма, защитавайки и края на стопения електрод, и капките, които се спускат във ваната. Разтоварване на баня. Окисляването на ваната се дължи на дезоксидиращи елементи, манган и силиций, съдържащи се в покритието; Те химически реагират с разтопената вана, изваждат кислорода от присъстващите във ваната железни оксиди, образувайки на свой ред неразтворими оксиди в стопения метал, които се издигат на повърхността като шлака. Електродът е причинен от вещества като карбонати на калций и магнезий, способни да улавят сяра и фосфор под формата на съединения, които се издигат директно към повърхността на калната баня.

Изборът на вида на електрода зависи от заваръчния материал, от дебелината на заварените части, от пространственото положение, от условията на заваряване, от предназначението на заварения продукт и от условията на неговата експлоатация.

Символ на покритите електроди

Обозначението на електрода включва означението за неговия тип, марка на електрода и диаметъра на неговия прът, както и вида на покритието и ГОСТ.

Елементи на сплавта. В допълнение към горните елементи, покритието може да съдържа сплав, манган, хром, никел, молибден и др. Които остават под формата на сплавни елементи в разтопената зона, като променят химическия си състав. Въздействие върху стабилността на дъгата. В този случай, за да използвате основните електроди, най-добре е да ги използвате заваръчен ток P-тип.

Електроди за заваряване на въглеродни и нисколегирани конструктивни стомани

Частта от топилното покритие, която се образува като шлака на повърхността на банята, може да подпомогне под въздействието на повърхностното напрежение на шлаката.Бушонът ще държи банята прилепнала към основния материал, което улеснява спойката на място. Когато това действие се провали, заваряването трябва да е плоско или максимално в предната позиция. Видове покрития В предишните параграфи бяха представени някои основни сведения за електродни покрития, по-долу представяме допълнителна информация за някои типични покрития.

Ние дешифрираме според означението на GOST9467 електрод:

E46A - тип електрод (E - електрод за електродъгово заваряване; 46 - гарантирана якост на заваряване (460 MPa); A - заварки с висока пластичност);

UONI-13/45 - марка електроден прът;

3 - диаметър на пръта;

Y - електроди за заваряване на нисколегирани училища, както и за заваряване на въглеродни стомани;

D2 - с дебело покритие от втората група;

Е - електрод

43 2 (5) - стойността на механичните свойства на заваръчния шев (43 - временна якост на опън от най-малко 430 MPa; 2 - относително удължение при напрежение най-малко 22%; 5 - якост на удара най-малко 34,5 J / cm2 при температура от -40 ° C; С);

В - електрод с основно покритие;

1 - електродът може да се използва за заваряване във всякакво пространствено положение;

0 - постоянен заваръчен ток обратна полярност.

Основната цел и състав на заваръчните електроди

Киселинно покритие Това са покрития от железни оксиди и феросплави, като манган и силиций. Почвата, създадена от лигавицата, лесно се отстранява, но не може да се използва повторно, винаги е най-добре да се отстрани, преди да се пристъпи към следващите пасажи, за да се избегне включването на мръсотия.

Тези покрития имат малък ефект върху елементите с ниска влажност, така че е по-добре да не ги използват върху основни материали с определено количество сяра или фосфор, тъй като те могат да причинят дефекти като горещи пукнатини. Киселинните покрития стопяват значителни количества от основния материал: образува се течна баня, което ги прави неподходящи за заваряване на място. Те са доста хигроскопични покрития и затова трябва да бъдат добре обработени преди употреба, в противен случай водородът може да нахлуе при заваряване с последващо образуване на студени пукнатини.

В техническите документи електродите са обозначени със съкратено наименование, например UONI-13 / 45-3,0-2 ГОСТ 9466-75.

Получаването на заваръчния метал, равна на основната сила, се осигурява от избора на вида на заваръчния електрод, който регулира якостните характеристики на заварената връзка. Трябва да се отбележи, че използването на електроди с повишени механични свойства на заваръчния метал, например чрез якост на опън, може да доведе до намаляване на ефективността на заварената конструкция.

Механичните свойства на отлаганията са добри, тъй като банята е добре деоксидирана. Рутилови покрития Те са подобни на киселинните покрития, но съдържат елементи като титанов диоксид, рутил или илменит, което води до повърхностно леене след втвърдяване. Този тип електрод може също да съдържа вещества като целулоза или, в ограничени количества, калциев и магнезиев карбонат, типични елементи на електродите. Основно покритие.

Електродите, покрити с рутил, както и целулозата, не почистват банята и не произвеждат големи количества водород, поради което рядко се срещат при заваряване на студено сформирани стомани. Поради тези причини рутинната употреба се използва при заваряване с умерена дебелина.

За заваряване на кипящи стомани (нисковъглеродна стомана, произведена от слабо окислена пещ) се използват електроди с всяко покритие.

За заваряване на полупокойни стомани (стомана, получена чрез дезоксидиране на течен метал е по-малко, отколкото при топене на спокойна стомана, но по-голяма от тази при топене на стоманата) за големи дебелини трябва да се използват електроди с покрития от основния или рутиловия вид.

Покритието на целулозните електроди се състои от целулозосъдържащи сплавни елементи, като манган и силиций, силно дезоксидиращи елементи. Следователно, целулозата е силно почистващ електрод и покритие, основно газифицирано и свеждащо до минимум шлаката върху ваната с разтопена вана. Този тип покритие ви позволява да заварявате позицията “вертикално надолу”, като топя значително количество основен материал, предлагайки добро проникване на преден план. Целулозните дефекти не са ефективни срещу примеси и следователно не трябва да се използват в заваръчни процеси с основни материали, съдържащи нисколегирани елементи, където могат да създадат проблеми с горещо валцуване.

Заваряването на тихи стоманени конструкции, работещи при ниски температури или при динамични натоварвания, трябва да се извършва с електроди с основно покритие.

Стабилността на дъгата влияе върху качеството на шевовете и възможността за заваряване с променлив ток. Дъгата е най-стабилна при електроди с целулозни, кисели и рутилови покрития. Това позволява използването на заваръчни трансформатори. Електродите за основно покритие изискват само източници на постоянен ток.

Те не могат да се използват дори и при заваряване с материали, склонни към закаляващи конструкции, тъй като в допълнение към "въздушния водород" същото покритие е носител на влага. Скалата, създадена от главните електроди, е трудна за отстраняване и отстраняване, така че е необходимо да се отстрани напълно в случай на последователни преминавания; ако изгарянето остане в неравностите на кабела и не се отстранява, то може да генерира „твърда порьозност“. Заваряването с основните електроди трябва да се извършва с къси струни, за да се избегне образуването на удължена порьозност, наричана още "плочи".

В долното, вертикалното и таванното положение шевът е по-добре оформен при електродите с целулозно покритие, тъй като прехвърлянето на електродния метал с малка капка и високият вискозитет на шлаката осигуряват висококачествено ръководство за заваряване. Шевът при електродите с основно покритие е по-лош.

При заваряване на дебели стени с многослойни шевове, отделянето на шлака е важен показател. Електродите с рутилови, целулозни и киселинни покрития осигуряват по-добра отделимост от шлака в сравнение с основното покритие.

Прехвърлянето на материали става чрез много големи капчици, които лесно могат да създадат късо съединение. Наличието на калциеви карбонати в покритието позволява банята да се почиства с ниско триещи елементи, като сяра и фосфор, за да се получат отлагания с висока чистота и добри механични свойства; Поради тази причина тези електроди трябва да се използват при заваряване на материали, подложени на горещо валцуване. Един от най-големите проблеми на този тип покрития е високата хигроскопичност.

За да се елиминират следи от влага от облицовката, електродът трябва да бъде добре обработен в специални пещи, в противен случай може да срещне проблеми със студено напукване. Изборът на електроди. Изборът на типа електроди трябва да отчита характеристиките на заваръчния материал на основата; следователно е желателно да се знае техният химичен състав, неговите характеристики на опън и ударна якост, металографската структура и, накрая, позицията на заваръчните характеристики.

Заваряването с базови електроди изисква цялостно почистване на ръбовете от ръжда, масло, мръсотия, за да се избегне порогенеза. В допълнение, електродите с основно покритие са склонни към образуване на пори в началния момент на заваряване и при заваряване с дълга дъга.

Характеристики на електроди за заваряване на въглерод и. \\ T нисколегирани стомани

Стандартът класифицира, използвайки буквено-цифрово обозначение, вида на електрода в съответствие с неговите свойства. Съответни стандарти. Второто число показва вида на електрода. Таблица 1 - Минимално съпротивление и добив на утаения метал. В момента наличните технологии за заваряване са многобройни. Важен критерий за класификация, който също е съществен елемент в квалификацията на различни методи, е така нареченият „термичен вход“, т.е. източникът на топлина, осигурен от източника на топлина към зоната на съединяване по време на запояване.

| Тип E42 412 MPa (42 kgf / mm 2) |

||||

| марка, | Pok- rytie | Род, полярност на тока | Коефициенти. nap- магазини, g / a • h | положителен шевове напрежение |

| Светлината | ||||

| За продукти от стомана с дебелина 1-3 mm. Заваряването може да се извършва отгоре надолу. | ||||

| ANO-6 | ||||

| Заваряване с къса или средна дъга. Допуска се от непочистени ръбове. При заваряване на заваръчните шевове, наклонете електрода под ъгъл 40-50 ° по посока на заваряване. Има висока устойчивост на образуване на пори и горещи пукнатини. Uhh≥50V. | ||||

| АНО-6M | ||||

| Заваряване с къса или средна дъга. Шлаката лесно се отделя. Минимално пръскане. Ниска склонност към пори и горещи пукнатини. Uhh≥50V. | ||||

| АНО-17 | ||||

| Висока производителност. За заваряване на дебел метал с дълги шевове. Ниска чувствителност към образуване на пори при заваряване върху окислена повърхност. Uhh≥50V. | ||||

| ССЦ-4 | ||||

| Заваряване на тръбопроводи без колебания на електрод, разположени върху ръбовете отгоре надолу. Коренът на шева е включен постоянен ток всяка полярност, "горещ" проход - на обратната полярност. Оставете грудката най-малко 50 mm. | ||||

| WCC-4М | ||||

| Заваряване на коренния шев и "горещо" преминаване на тръбни съединения. Оставете да провеждате заваряване по начин "отгоре надолу", като поддържате електрода. Осигурява устойчивост на образуване на пори. | ||||

| Унции-23 | ||||

| За заваръчни структури с малка дебелина върху окислената повърхност. Ниска чувствителност към образуване на пори. Ниска токсичност. Uhh≥50V. | ||||

| ОМА-2 | ||||

| За заваряване на критични метални конструкции с малка дебелина (0.8-3.0 mm). Заваряване с дълга дъга върху окислена повърхност. Електроди с ниска температура на топене. Uhh≥60V. | ||||

| Тип E42A Стомана с якост на опън до 412 MPa (42 kgf / mm 2) с високи изисквания към шва за пластичност и якост. |

||||

| UONI-13/45 | ||||

| За заваряване на критични структури, работещи при по-ниски температури. Заваряване на къса дъга върху внимателно почистени ръбове. | ||||

| UONI-13 / 45A | ||||

| За заваряване на критични структури от стомана тип SHL-4, MS-1, St3sp и други подобни. Заваряване на къса дъга върху внимателно почистени ръбове. | ||||

| UONII-13/45 | ||||

| UONII-13 / 45A | ||||

| За заваряване на критични структури, работещи при по-ниски температури. Заваряване на изключително къса дъга върху внимателно почистени ръбове. | ||||

| UONII-13 / 45R | ||||

| За заваряване на корабостроителни стомани. Заваряване на къса дъга върху почистените ръбове. Висока устойчивост на заваръчния метал към горещо напукване. | ||||

| Тип E46 За стомани с якост на опън до 451 MPa (46 kgf / mm 2) |

||||

| ANO-4 | ||||

| За заваряване на прости и критични структури от всички групи и степени на деоксидация. Заваръчна дъга със средна дължина. Допуска се от непочистени ръбове. Не е склонна към образуване на пори при повишен ток. Uhh≥50V. | ||||

| ANO-13 | ||||

| За вертикални ъгли, скута и задни шевове по начин "отгоре надолу". Заваряване с къса или средна дъга. Възможно е върху непочистените ръбове. Металът на заварка е устойчив на горещо напукване. Покритието е хигроскопично. Uhh≥50V. | ||||

| ANO-21 | ||||

| За прости и отговорни дизайни от въглеродна стомана всички групи и степени на деоксидация. Заваряване с удължена дъга по непочистените ръбове. Uhh≥50V. | ||||

| ANO-24 | ||||

| За заваряване в условия на монтаж. Заваряване с удължена дъга по непочистените ръбове. Ниска склонност към подрязване. Uhh≥50V. | ||||

| ELN-34 | ||||

| В долното положение, отклонете електрода с 20-40 ° от вертикалата по посока на заваряване. Заваряване на възможна удължена дъга върху окислената повърхност. Uhh≥50V. | ||||

| Elz-С-1 | ||||

| За заваряване на нисковъглеродни, въглеродни и нисколегирани стомани с якост на опън до 490 МРа. Uhh≥50V. | ||||

| IR-3 | ||||

| За отговорен дизайн. Заваряване с къса или средна дъга. Почистете добре повърхностите от мащаба. Припокриват се пропуски. При заваряване при високи токове порите са възможни. Uhh≥60V. | ||||

| MR-3M | ||||

| За стомани с въглеродно съдържание до 0,25%. Възможно е заваряване на мокри, ръждясали, слабо почистени от метални оксиди. Високо продуктивна. Заваряването на средни и големи дебелини се извършва при повишен "заден ъгъл". Uhh≥60V. | ||||

| TAU-3 | ||||

| За заваряване на критични части. Заваряване с къса дъга. Допуска се заваряване върху непочистени повърхности. Uhh≥60V. | ||||

| Унции-4 | ||||

| За високоефективно заваряване на критични части. Допуска се заваряване с удължена дъга и върху непочистени повърхности. Uhh≥60V. | ||||

| Унции-4I | ||||

| За отговорни проекти. Оставя се заваряването на мокри, ръждясали, слабо почистени от метални оксиди. Висока производителност. Заваряване в долно положение със средна и голяма дебелина "ъгъл назад". Средната дължина на дъгата. Uhh≥60V. | ||||

| Унции-6 | ||||

| За заваряване с висока производителност. Допуска се заваряване с удължена дъга, също така е възможно и върху окислената повърхност. Uhh≥50V. | ||||

| Унции-12 | ||||

| Препоръчва се за Т-фуги с получаване на малки вдлъбнати вдлъбнати шевове. Шлаката лесно се отделя. Заваряване с удължена дъга и окислена повърхност. Uhh≥50V. | ||||

| Тип E46A За стомани с якост на опън от 451 MPa (46 kgf / mm 2) с повишени изисквания за съединения с пластичност и якост. | ||||

| TMU-46 | ||||

| За критични структури, включително тръбопроводи. Заваряване на къса дъга върху почистените ръбове. Uhh≥65V. | ||||

| UONI-13 / 55K | ||||

| За критични структури, работещи при отрицателни температури и променливи товари. Заваряване на къса дъга върху почистените ръбове. Металът на заварка е много устойчив на горещо напукване и се характеризира с ниско съдържание на водород. | ||||

| ANO-8 | ||||

| За заваряване на въглеродни и ниско легирани стоманени конструкции при по-ниски температури. Заваряване на къса дъга върху внимателно почистени ръбове. | ||||

| Тип E50 За стомани с якост на опън от 490 MPa (50 kgf / mm 2) | ||||

| WCC-4A | ||||

| Високопроизводително заваряване на коренната заварка и "гореща" пътека на фугите на тръбопроводите и критичните структури. Заваряване на коренния шев без колебание, лагеруване, на постоянен ток от всякакъв полярност. "Горещ" проход - след почистване на конец. Заварете двата отгоре надолу пласта. Оставете грудката най-малко 50 mm. | ||||

| 55-U | ||||

| Заваряване с къса дъга или почивка върху внимателно почистени ръбове. Uhh≥65V. | ||||

| Тип E50A За стомани с якост на опън от 490 MPa (50 kgf / mm 2) с повишени изисквания за съединения с пластичност и якост. | ||||

| АНО-27 | ||||

| За заваряване на критични структури при температури до -40 ° С. Заваряване на къса дъга върху внимателно почистена повърхност. Осигурете ниско съдържание на водород в шевовете. | ||||

| ANO-T | ||||

| За заваряване на критични структури и тръбопроводи във всички климатични зони. Заварете коренния шев без задръстени пръстени. Образуване на задния валяк в горната позиция. | ||||

| ANO-TM / H | ||||

| За ротационни съединения на нефтопроводи и газопроводи с диаметър 59-1420 mm и други критични структури. Заваряване на къса дъга върху почистените ръбове. Ефективен за едностранно заваряване. Uhh≥65V. | ||||

| АНО-TM | ||||

| За критични структури, включително тръбопроводи от нисковъглеродни и нисколегирани стомани. Заваряване на къса дъга върху почистените ръбове. Обратният валяк с височина 0,5-3 mm е качествено оформен. | ||||

| ITS-4 | ||||

| За стоманени стоманени стомани St3sp, 09G2, 09G2S, 10HSND, 10G2S1D-35, 10G2S1D-40 и др. Заваряване на къса дъга върху внимателно почистени ръбове. Осигурява висока устойчивост на корозия. | ||||

| ITS-4С | ||||

| За заваряване на критични структури в корабостроенето; SHL-4, 09G2 стомана и др. Заваряване с къса дъга по почистените ръбове. Uhh≥65V. | ||||

| Унции-18 | ||||

| За заваряване на критични конструкции от стомана 10ХСНД, 10ХНДП и други с дебелина до 15 мм, устойчиви на атмосферна корозия, с ниско съдържание на водород. | ||||

| Унции-25 | ||||

| За заваряване на критични структури. Заваряване на къса дъга върху внимателно почистени ръбове. Добра разделителна способност на шлаката. Липса на подкоси и слаб шев. | ||||

| OZS / VNIIST-26 | ||||

| За нефтопроводи и газопроводи, замърсени с сероводород. Заваряване на къса дъга върху внимателно почистени ръбове. Висока устойчивост на корозия в околната среда от хидратиран до 25% сероводород. | ||||

| Унции-28 | ||||

| За критични структури от стомана 09Г2, 10ХСНД и др. Заваряване на къса дъга по внимателно почистени ръбове. Uhh≥60V. | ||||

| Унции-33 | ||||

| За особено отговорни проекти. Осигурява метал на заварка с висока устойчивост на горещо напукване и ниско съдържание на водород. Заваряване с къса или изключително къса дъга по почистените ръбове. | ||||

| TMU-21U | ||||

| За стомани като 15GS и др .; за енергийно оборудване. За тръби с дебелина на стената над 16 mm. Заваряване в тясно рязане с общ ъгъл на скосяване до 15 °. Заваряване на къса дъга върху внимателно почистени ръбове. Лесно запалване на дъгата без "началната" порьозност. | ||||

| TMU-50 | ||||

| За критични структури и тръбопроводи. Заваряване на къса дъга върху почистените ръбове. Uhh≥65V. | ||||

| SSSI-13/55 | ||||

| За критични структури, работещи при отрицателни температури и променливи товари. Заваряване на къса дъга върху внимателно почистени ръбове. Металът на заварката е устойчив на горещо напукване и има ниско съдържание на водород. | ||||

| UONI-13 / 55С | ||||

| За особено отговорни проекти. Осигурете метал на заварка с висока устойчивост на горещо напукване. Ниско съдържание на водород. Заваряване само с къса дъга по почистените ръбове. | ||||

| UONI-13 / 55TZH | ||||

| За особено важни конструкции, работещи при по-ниски температури. Металът на заварката се противопоставя добре на горещо напукване. Ниско съдържание на водород. Заваряване само с къса дъга по почистените ръбове. | ||||

| UONII-13 / 55R | ||||

| За корабостроителни стомани с якост на опън до 490-660 MPa. Заваряване с къса дъга или почивка върху внимателно почистени ръбове. | ||||

| MC-5 | ||||

| За тръбни части и топлообменници на котелни агрегати, работещи при температури до 400 ° С. Ниска склонност към образуване на пори. Заваряване на къса дъга върху внимателно почистени ръбове. | ||||

| MC-7 | ||||

| За критични структури, работещи при температури до 400 ° C. Заваряване на къса дъга върху внимателно почистени ръбове. | ||||

| CO-8 | ||||

| За критични структури, работещи при температури до 400 ° C с малка дебелина на метала и за заваряване на тръби с малък диаметър. Заваряване на къса дъга върху внимателно почистени ръбове. | ||||

| E-138 / 50N | ||||

| За силно натоварени шевове подводни съдове. За стомана St3S, St4S, 09G2, SHL-1, SHL-45, MS-1 и др. Заваряване на къса дъга по внимателно почистени ръбове. Металът на заварката е устойчив на корозия в морската вода. | ||||

| Тип E55 За стомани с якост на опън до 539 MPa (55 kgf / mm 2) | ||||

| OZS / VNIIST-27 | ||||

| За тръбопроводи и конструкции от студеноустойчива ниско легирана стомана, работещи при температури до -60 ° С. Заваряване на къса дъга върху внимателно почистени ръбове. Корени шевове - пряка полярност на постоянен ток. | ||||

| UONI-13 / 55U | ||||

| За заваръчни фитинги и релси по метода на къпане, за критични структури чрез ръчно електродъгово заваряване. Заваряване на къса дъга върху почистените ръбове. При метода на банята текущите стойности се увеличават 1.3-1.7 пъти. Не се допускат прекъсвания по време на заваряване. Uhh≥65V. | ||||

| Тип E60 За стомани с якост на опън до 588 MPa (60 kgf / mm 2) | ||||

| АНО-TM60 | ||||

| За челни съединения на тръби и други критични структури. Заваряване на къса дъга върху почистените ръбове. Образуване на конец без запълване на елементи и заваряване с плавен преход към основния метал. | ||||

| WSF-65 | ||||

| За критични структури, включително магистрални тръбопроводи. Заваряване на къса дъга върху внимателно почистени ръбове. | ||||

| Унции-24M | ||||

| За конструкции и тръбопроводи от стомана 06G2NAB, 12G2AFYU, 10GNMAYU и др., Работещи при температури до -70 ° С. Заваряване на къса дъга върху почистените ръбове. Металът на заварката се характеризира с висока устойчивост на студ. | ||||

| SSSI-13/65 | ||||

| За критични структури, направени от нисковъглеродни въглеродни хроми, хромо-молибденови, хром-силициево-манганови стомани, работещи при ниски температури. Заваряване на къса дъга върху внимателно почистени ръбове. Висока устойчивост на заваръчния метал към горещи пукнатини. Ниско съдържание на водород. | ||||

Характеристики на електроди за заваряване на легирани стомани с повишена якост

| Тип E70 За стомани с якост на опън до 686 MPa (70 kgf / mm 2) |

||||

| марка, обхват и технологични характеристики | Pok- rytie | Род, полярност на тока | Коефициенти. nap- магазини, g / a • h | положителен шевове напрежение |

| АНО-TM70 | ||||

| За заваряване на критични структури и тръбопроводи без запълващи елементи и заваряване. Заваряване на къса дъга върху почистените ръбове. Uhh≥65V. | ||||

| ANP-1 | ||||

| За заваряване на критични конструкции от стомана 14HG2MR, 14HMNDFR и др., Части от транспортни и пътни машини, работещи при ниски температури. Заваряване на къса дъга върху внимателно почистени ръбове. | ||||

| ANP-2 | ||||

| За заваряване на критични структури. Заваряване на къса дъга върху внимателно почистени ръбове. | ||||

| WSF-75 | ||||

| За тръбопроводи и критични структури по време на заваряване на запълващи и облицовъчни слоеве. Заваряване на къса дъга върху внимателно почистени ръбове. | ||||

| Тип E85 За стомани с якост на опън до 833 MPa (85 kgf / mm 2) | ||||

| NIAT-3M | ||||

| За заваряване на критични структури от термично закалена стомана. Заваряване на къса дъга върху внимателно почистени ръбове. | ||||

| UONI-13/85 | ||||

| За критични структури, изработени от термично закалени стомани до висока якост на опън: 30HGSA, 30HGSNA и др. Заваряване само с къса дъга по внимателно почистени ръбове. Металът на заварката е устойчив на горещи пукнатини. Ниско съдържание на водород. | ||||

| UONI-13 / 85U | ||||

| За фитинги и релси в банята и ръчно електродъгово заваряване на конструкции от високоякостни стомани, работещи при големи натоварвания. Заваряване на къса дъга върху почистените ръбове. Когато се къпете, използвайте оставащата или премахната форма. | ||||

| Тип E100 За стомани с якост на опън до 980 MPa (100 kgf / mm 2) | ||||

| AN-HN7 | ||||

| Сглобяване без пролуки. Заваряване на къси и средно дъги върху внимателно почистени ръбове. | ||||

| VI-10-6 | ||||

| Сглобяване без пролуки. Заваряване с къса или средна дъга покрай внимателно вдлъбнати ръбове с цилиндрични движения на електрода. С бързо охлаждане са възможни пукнатини в кратерите. | ||||

| OZSH-1 | ||||

| Заваряване на къса дъга непрекъснато, без да се позволява охлаждане, върху внимателно почистени ръбове. Предварително загряване до 400-450 ° С. Може да се използва за настилки. | ||||

Характеристики на електроди за заваряване на легирани стомани с висока якост

Входящата топлина определя не само топлинния преход, който материалът претърпява по време на заваряване, но също и съвместното топене и уплътняване на фугите, структурните промени, които възникват и т.н .: V Final има значително влияние върху конструкцията и, следователно, върху крайните технологични характеристики на връзката. Основните технологии за заваряване, разделени в съответствие с отоплителната система, са.

Електронни дъгови процеси с неизползвани електроди, стопяеми електроди, покрити електроди, подводни дъги. - Устойчивост, блясък, индукционно нагряване. - Процеси с лазер, електронен лъч, плазма. Това са технологии, които използват всички точни системи за защита на сцеплението по време на заваряване, за да се избегне или ограничи максималното взаимодействие с околната среда и по-специално с въздушните газове. Всъщност основното изискване за заваряване на всеки материал е да се предотврати образуването на оксидни филми върху споени повърхности, които вместо това се осигуряват чрез загряване до температурата на топене на заварените материали.

| Тип E125 За стомани с якост на опън по-горе 980 MPa (100 kgf / mm 2) |

||||

| марка, обхват и технологични характеристики | Pok- rytie | Род, полярност на тока | Коефициенти. nap- магазини, g / a • h | положителен шевове напрежение |

| SRI-3M | ||||

| За стомани 30ХГСНА, 30ХГСН2А и др., Термично обработени за якост до 1274 МРа (130 кгс / мм 2). Заваряване на къса дъга върху почистените ръбове. | ||||

| Тип E150 За стомани с якост на опън до 1470 MPa (150 kgf / mm 2) | ||||

| NIAT-3 | ||||

| За високоякостни стомани тип 30ХГСНА с якост на опън до 1470 МРа (150 кгс / мм 2) | ||||

Електроди за настилка

Покриващите електроди осигуряват нанесен метал с различен химичен състав, структура и свойства. Според ГОСТ 10051-75 "Метални покрити електроди за ръчно дъгообразуване на повърхностни слоеве със специални свойства" има 44 вида такива електроди.Всички те имат основно покритие. Това осигурява най-добра устойчивост на образуване на пукнатини при напластяване на части от стомана с високо съдържание на въглерод и с висока твърдост на конструкцията.

В зависимост от работните условия на конструкциите с наслоени покрития, електродите за напластяване могат да бъдат условно разделени на 6 групи.

Характеристики на електродите за напластяване

| Първа група Електроди за напластяване, осигуряващи нисковъглеродни нисколегирани заваръчни метали с висока устойчивост в условията на триене на метал срещу метални и ударни натоварвания (за тази цел някои марки електроди от трета група принадлежат към тази група). | ||||

| Марка електрод / тип метал, обхват и технологични характеристики | Pok- rytie | Род, полярност на тока | Коефициенти. nap- магазини, g / a • h | положителен шевове напрежение |

| OZN-300M / 11G3S | ||||

| За части от въглеродни и нисколегирани стомани, работещи в условия на триене и ударни натоварвания, например: валове, оси, съединители, кръстове и други части на автомобилния и железопътния транспорт. | ||||

| OZN-400M / 15G4S | ||||

| Същото, с повишена твърдост на заваръчния метал. | ||||

| НР-70 / Е-30Г2ХМ | ||||

| За части, работещи в условия на интензивни шокови натоварвания и триене върху метал: релси, кръстове и др. | ||||

| TsNIIN-4 / E-65H25G13N3 | ||||

| За заваряване на дефекти при леене на железопътни кръстове и други части на високомарганови стомани 110G13L. | ||||

| Втора група Електроди, които осигуряват нисколегиран заваръчен метал със среден въглерод с висока устойчивост при триене на метал срещу метални и ударни натоварвания при нормални и повишени температури (до 600-650 ° C). | ||||

| EN-60M / E-70H3SMT | ||||

| За всички видове матрици, работещи с нагряване на контактни повърхности до 400 ° С и високо износващи се части в машинното оборудване: зъбни колела, ексцентрици, водачи и др. | ||||

| TL-14 | ||||

| За оборудване за горещо щамповане и рязане, включително ножове, ножици, матрици и др. | ||||

| 13KN / LIVT / E-80H4S | ||||

| За кофи със зъби на багери, кофи, драги, ножове на пътни машини, работещи с абразивно износване без значителни удари и налягания. | ||||

| OZSh-3 / E-37H9S2 | ||||

| За рязане и рязане на матрици от студено и горещо щамповане (до 650 ° C) и високо износващи се части на машини и съоръжения. | ||||

| OZI-3 / E-90H4M4VF | ||||

| За матрици, топло и студено (до 650 ° C) деформация на метали, както и за износване на части от минно-металургичното и машинно оборудване. | ||||

| Трета група Електроди, осигуряващи въглероден, легиран (или високолегиран) заварен метал с висока устойчивост при абразивно износване и ударни товари. | ||||

| OZN-6 / 90H4G2S3R | ||||

| За износващи се части на минното дело, строителните машини и др., Работещи с интензивно абразивно износване и значителни ударни натоварвания. | ||||

| OZN-7 / 75H5G4S3RF | ||||

| За високо износващи се части, предимно от високомарганови стомани 110G13L, работещи с интензивно износване и със значителни ударни натоварвания. | ||||

| VSN-6 / E-110X14V13F2 | ||||

| За високо износващи се части, изработени от въглеродни и високомарганови стомани със значителни ударни натоварвания абразивно износване. | ||||

| T-590 / E-320H25S2GR | ||||

| За части, работещи в абразивни условия с умерени ударни натоварвания. | ||||

| Четвърта група Електроди, които осигуряват високолегиран въглероден метал за заваряване с висока устойчивост при високи налягания и високи температури (до 680-850 ° C). | ||||

| OZSh-6 / 10H33N11M3SG | ||||

| За нападатели на радиални ковачни машини, студени и горещи печати (до 800-850 ° C) деформация на метали, ножове за рязане на горещи метали, износване на части от оборудване, работещо при тежки термични деформационни условия. | ||||

| UONI-13 / N1-BK / E-09H31N8AM2 | ||||

| За уплътняване на вентили, които работят в контакт с агресивни среди. | ||||

| OZI-5 / E-10K18V11M10H3SF | ||||

| За металорежещи инструменти, горещи печати (до 800-850 ° C) на щамповане и части, работещи в особено трудни температурни условия. | ||||

| Пета група Електроди, осигуряващи високолегиран аустенитен заваръчен метал с висока устойчивост в условията на корозионно-ерозионно износване и триене метал-метал при повишени температури (до 570-600 ° С). | ||||

| CN-6L / E-08H17N8S6G | ||||

| За уплътняване на повърхности на арматура за котли, работещи при температури до 570 ° С и налягания до 7800 МРа (780 кг / мм 2). | ||||

| Шеста група Електроди, които осигуряват дисперсно-подсилен високолегиран заварен метал с висока устойчивост при тежки температурни и деформационни условия (до 950-1100 ° С). | ||||

| OZSh-6 / 10H33N11M3SG | ||||

| За коване и щанцоване на студена и гореща деформация на метали, части от металургично и машинно оборудване, работещи в тежки условия на термична умора (до 950 ° C) и високи налягания. | ||||

| OZSh-8 / 11H31N11GSM3YuF | ||||

| За коване на инструменти с гореща деформация на метал, работещ в изключително тежки условия на термична умора (до 1100 ° C) и високи налягания. | ||||

Електроди за заваряване и напластяване на чугун

Такива електроди са предназначени за отстраняване на дефекти в чугунени отливки и за ремонт на повредени и износени детайли. Те могат да се използват за производство на заварени конструкции. Електроди за студено заваряване и наплавка чугун без предварително подгряване дава на заваръчния метал под формата на стомана, сплави на базата на мед, никел и желязо-никел. Това са марки TsCh-4, OZCH-2, OZCH-6 и др. Понякога е препоръчително да се използват електроди за друга цел. Така че, при ремонт на чугунени тръби в условия на високо замърсяване и висока влажност, по-добре е да се вземе марката OZL-25B. Първите слоеве върху замърсеното желязо могат да се извършват с марки OZL-27 и OZL-28. Успешно се използва и марката OZB-2M, предназначена за заваряване на бронз.Характеристики на електроди за заваряване и напластяване на чугун

| , обхват и технологични характеристики | Pok- rytie | Род, полярност на тока | Коефициенти. nap- магазини, g / a • h | положителен шевове напрежение |

| ЦЧ-4 / FeV | ||||

| За заваряване и заваряване на леярски дефекти в части от сив, високоякостен и сферографитен чугун. Заваряване на сив и високоякостен чугун. | ||||

| OZCH-2 / Cu | ||||

| OZCH-6 / Cu | ||||

| За заваряване на тънкостенни детайли от сив и сферографитен чугун. | ||||

| MNCh-2 / NiCu | ||||

| За заваряване, заваряване и заваряване на дефекти в детайли от сив и сферографитен чугун. | ||||

| OZCH-3 / Ni | ||||

| За заваряване и заваряване на дефекти на леене в части от сив и високоякостен чугун, когато фугите са подложени на повишени изисквания за покритие на повърхността. | ||||

| OZCH-4 / Ni | ||||

| За заваряване и напластяване на части от сив и високоякостен чугун. Предпочитан за последните слоеве, работещи при абразивни или ударни натоварвания. | ||||

Електроди за заваряване на цветни метали

Предназначен за заваряване на алуминий, мед, никел и техните сплави. Титанът и неговите сплави не са заварени с електрод с покритие поради интензивното им окисляване.Електроди за заваряване на алуминий, Основната трудност при заваряване на алуминий и неговите сплави - присъствието оксиден филм, Точката на топене е 2060 ° С, а точката на топене на алуминия е 660 ° С. Плътен огнеупорен филм може да попречи на стабилността на заваръчния процес и по този начин да повлияе на качеството на образуването на заварката, причинявайки вътрешни дефекти в заваръчния метал. За отстраняване на оксидния филм, в електродното покритие се въвеждат хлоридни и флуоридни соли на алкални и алкалоземни метали. Тези вещества също така осигуряват висококачествено заваряване.

Характеристики на електроди за заваряване на алуминий и неговите сплави

| Марка електрод / основен заваръчен метал, обхват и технологични характеристики | Pok- rytie | Род, полярност на тока | Коефициенти. nap- магазини, g / a • h | положителен шевове напрежение |

| OZA-1 / Al | Psole. | |||

| За части и конструкции от технически чист алуминий A0, A1, A2, A3. Заваряване с предварително загряване до 250-400 ° C по почистените ръбове. Отстранете шлаката с гореща вода и четки. | ||||

| OZA-2 / Al | Psole. | |||

| За заваряване на отливки и напластяване на детайли от алуминиево-силициеви сплави AL-4, AL-9, AL-11 и др. Заваряване с предварително загряване до 250-400 ° C по почистените ръбове. Отстранете шлаката с топла вода и стоманени четки. | ||||

| OZANA-1 / Al | Psole. | |||

| За части и конструкции от технически чист алуминий. Заваръчни продукти с дебелина повече от 10 mm с предварително загряване до 250-400 ° C по почистените ръбове. | ||||

| OZANA-2 / Al | Psole. | |||

| За заваряване на отливки и напластяване на детайли от алуминиево-силициеви сплави AL-4, AL-9, AL-11 и др. Заваряване на детайли с дебелина до 10 мм без нагряване, с големи дебелини - нагрявани до 200 ° C по почистените ръбове. | ||||

Електроди за заваряване на мед и неговите сплави, При заваряване на мед основният проблем е образуването на пори в заваръчния метал поради високата му активност при взаимодействие с газове, особено с кислород и водород. За да се избегне това, използвайте само добре деоксидирани медни и добре калцинирани електроди. Заваряването се извършва по ръбовете, загладени до метален блясък.

Заваряване месинг трудно и опасно за здравето, поради интензивно изгаряне на цинк.

Заваръчните бронзи осигуряват трудности поради високата крехкост и липса на якост в нагрятото състояние.

Характеристики на електроди за заваряване на мед и неговите сплави

| Марка електрод / основен заваръчен метал, обхват и технологични характеристики | Pok- rytie | Род, полярност на тока | Коефициенти. nap- магазини, g / a • h | положителен шевове напрежение |

| Комсомолски член-100 / Cu | Pspets. | |||

| За продукти за заваряване и напластяване от технически чиста мед M1, M2, M3. Медта може да се заварява към стомана. Заваряване с предварително локално нагряване до 300-700 ° С. | ||||

| ANC / OZM-2 / Cu | Pspets. | |||

| За продукти за заваряване и напластяване от чисто чиста мед с съдържание на кислород не повече от 0.01%. Заваряване с дебелина повече от 10 mm с предварително загряване до 150-350 ° С. | ||||

| ANC / OZM-3 / Cu | Pspets. | |||

| За заваряване и напластяване на технически чиста мед (кислород не повече от 0.01%). Възможно е заваряване със стомана. Заваряване с дебелина до 10 мм в къса дъга без нагряване и без рязане на ръба с един или двустранен шев с малки колебания на електрода. | ||||

| OZB-2M / CuSn | ||||

| За заваряване и напластяване на бронз, заваряване на дефекти в бронз и чугун. Възможност за заваряване и заваряване на месинг. | ||||

| OZB-3 / Cu | Pspets. | |||

| За напластяване при производството и възстановяването на електроди на съпротивителни машини за точково заваряване, включително за армиране на заваръчни пръти. | ||||

Електроди за заваряване на никел и неговите сплави, Заваряването на никел и неговите сплави е трудно поради голямата чувствителност към газове, разтворени в заваръчната вана: азот, кислород и водород, което причинява образуването на горещи пукнатини и пори. За да се предотвратят появата на тези дефекти, е необходимо да се използват основен метал и заваръчни електроди с висока чистота и да се подготвят с високо качество.

Характеристики на електроди за заваряване на никел и неговите сплави

| Марка на електрода, обхват и технологични характеристики | Pok- rytie | Род, полярност на тока | Коефициенти. nap- магазини, g / a • h | положителен шевове напрежение |

| RLA-32 | ||||

| За продукти от никел NP-2, NA-1, за напластяване на въглеродни и високолегирани стомани в оборудване, работещо в алкални и хлоросъдържащи среди, приготвяне на сапун, производство на синтетични влакна и др. Заваряване на "пълнителни" ролки с амплитуда на напречни колебания не повече от два диаметъра на електрода. Електродът е перпендикулярна на продукта. Счупете дъгата постепенно, като я отклоните към заваръчния метал. | ||||

| In-56ф | ||||

| За заваряване на изделия от метал Monel и оборудване от двуслойни стомани (St3sp + Monel-metal) от страна на устойчивия на корозия слой, както и за настилка. Възможно е заваряване на метален метал с нисковъглеродни стомани. Заваръчни ролки с ширина до 12 мм. | ||||

Електроди за рязане на метал

Дъговото рязане на метал с покрити електроди често се използва при монтажа и ремонта на метални конструкции. Той е ефективен, защото не изисква допълнително оборудване и специална квалификация на работниците. Електродите за рязане се различават от електродите за заваряване с висока топлинна дъга, висока устойчивост на топлина на покритието, интензивна окисляемост на течен метал. Препоръчително е тези електроди да се използват за отстраняване на дефектни фуги или техните секции, отстраняване на халки, нитове, болтове, пукнатини и др. Светене преди заваряване: 170 ° C; 1 час.Характеристики на електроди за рязане на метал

| Марка на електрода, обхват и технологични характеристики | Pok- rytie | Род, полярност на тока | Коефициенти. nap- магазини, g / a • h | положителен шевове напрежение |

| ISP-1 | Pspets. | |||

| Рязане, издълбаване, пробиване на дупки, отстраняване на дефектни участъци от заварени съединения и отливки, рязане на заварени ръбове и заваръчен корен, извършване на други подобни работи при производството, монтажа и ремонта на части и конструкции от всички видове стомана (включително високолегирани), чугун, мед и алуминий и техните сплави. Осигурете чисто рязане (без натъртвания и напластявания по повърхността на разреза). Рязането се извършва при повишени условия, като електродът се накланя в посока, обратна на посоката на рязане (ъгъл напред). В този случай електродът трябва да извършва възвратно-постъпателно движение: "напред-назад" или "отгоре-надолу". | ||||

| ORM-2 | Pspets. | |||

| Укрепване на прътореда, изрязване. Рязане, пробиване на дупки, премахване на дефектни зони на заварени съединения и отливки, рязане на заварени ръбове и корен за заваряване, извършване на други подобни работи при производството, монтажа и ремонта на части и конструкции от всички видове стомана (включително високолегирани), чугун, мед и алуминий и техните сплави. Осигурете чисто рязане (без натъртвания и напластявания по повърхността на разреза). Те имат повишена ефективност при рязане на армировка на строителни пръти с голям диаметър (времето за рязане на арматура с диаметър 16 mm е 2-3 s, с диаметър 40 mm - 14-16 s). Рязането се извършва при повишени условия, като електродът се накланя в посока, обратна на посоката на рязане (ъгъл напред). В този случай електродът трябва да извършва възвратно-постъпателно движение: "напред-назад" или "отгоре-надолу". | ||||

Електроди за заваряване на легирани термоустойчиви стомани

Електродите за заваряване на легирани топлоустойчиви стомани трябва преди всичко да осигурят необходимата топлоустойчивост на заварени съединения - способността да издържат на механични натоварвания при високи температури.За конструкции, работещи при температури до 475 ° С, се използват молибденови електроди от тип Е-09М, а при температури до 540 ° С се използват хромомолибденови електроди от видове Е-09МХ, Е-09Х1М, Е-09Х2М1 и Е-05Х2М.

За конструкции, работещи при температури до 600 ° C, се използват хромо-молибденово-ванадиеви електроди E-09X1MF, E-10X1M1NBF, E-10X3M1BF.

Електродите на Е-10Х5МФ с високо съдържание на хром са предназначени за заваряване на конструкции от стомани с високо съдържание на хром (12Х5МА, 15Х5М, 15Х5Мфа и др.), Работещи в агресивни среди при температури до 450 ° С.

За заваряване на термоустойчиви стомани по-често се използват електроди с основно покритие, които осигуряват здравината на заваръчния метал при повишени температури, както и ниска тенденция за образуване на топли и студени пукнатини.

Характеристики на електроди за заваряване на легирани термоустойчиви стомани

| Тип E-09M За стомани от молибден | ||||

| марка, обхват и технологични характеристики | Pok- rytie | Род, полярност на тока | Коефициенти. nap- магазини, g / a • h | положителен шевове напрежение |

| CL-6 | ||||

| UONI-13 / 15M | ||||

| MC-2М | ||||

| За стомани 16М, 20М и т.н. при заваряване на паропроводи, колектори на котли, работещи при температури до 475 ° С. Заваряване на къса дъга върху почистените ръбове. | ||||

| Тип E-09H1M | ||||

| SSSI-13HM | ||||

| За стомани 15ХМ, 20ХМ и др., Включително за заваръчни тръбопроводи и части от енергийно оборудване, работещи при температури до 520 ° С. Заваряване с изключително къса дъга по почистените ръбове с предварително и придружаващо загряване до 150-200 ° С. | ||||

| TML-1 | ||||

| За линии на пара, работещи при температури до 500 ° C. Заваряване с къса дъга по почистените ръбове с предварително и придружаващо загряване до 150-300 ° С. Възможност за заваряване при тесен разрез. | ||||

| TML-1U | ||||

| За стомани 12MH, 15MH и др. За заваръчни тръбопроводи и части от енергийно оборудване, работещо при температури до 540 ° C. Заваряване на къса дъга върху почистените ръбове. Възможно е да се заварява в тесен разрез с ъгъл на скосяване до 15 °. Дъгата е много стабилна. Шлаката се разделя добре. | ||||

| Тип E-05H2M За стомани с хром молибден с високо съдържание на хром. | ||||

| H-10 | ||||

| За заваряване на легирани термоустойчиви хромо-молибденови стомани, паропроводи от стомани 10Х2М, 12ХМ, 12Х2М1-Л и др., Работещи при температури до 550 ° С. Заваряване с къса дъга по почистените ръбове с предварително и придружаващо загряване до 150-300 ° С. | ||||

| Тип E-09H2M1 За стомани с хром молибден с високо съдържание на хром и молибден | ||||

| CL-55 | ||||

| За стомани 10Х2М и др., Включително за заваряване на тръбопроводи, работещи при температури до 550 ° С. Заваряване на къса дъга по почистените ръбове с предварително и съпътстващо загряване до 150-300 ° С | ||||

| Тип E-09MH За хромомолибденови стомани. | ||||

| UONI-13 / 45MH | ||||

| За стомани 12MH, 15XM и др., Включително за заваряване на тръбопроводи, работещи при температури до 500 ° C. Заваряване с къса дъга по почистените ръбове с предварително и придружаващо загряване до 150-300 ° С. | ||||

| Унции-11 | ||||

| За стомани 12MH, 15MH, 12HMF, 15H1M1F и др. За заваряване на тръбопроводи за пара при температури до 500 ° C. Заваряване на къса дъга върху почистените ръбове. Заваряване на стомани с дебелина повече от 12 mm с предварително и съпътстващо загряване до 150-200 ° С. Препоръчва се за монтаж. | ||||

| Тип E-09H1MF | ||||

| TML-3 | ||||

| За заваряване на не ротационни свръзки на тръбопроводи, работещи при температури до 575 ° С. Заваряване на къса дъга по почистените ръбове с предварително и придружаващо загряване до 250-350 ° С. Шлаката лесно се отделя. Висока трайност на метала срещу образуването на пори в шва. | ||||

| TML-3U | ||||

| За стомани 12MH, 15MH, 12H2M1, 12H1MF, 15H1M1F, 20HMF1, 15H1M1F-L и др., Включително за тръбопроводи, работещи при температури до 565 ° С. Заваряване на къса дъга по почистените ръбове с предварително и съпътстващо загряване до 350-400 ° С. Заваряване в тесно рязане с наклон под ъгъл до 15 °. | ||||

| CL-39 | ||||

| За стомани 12H1MF, 12H2MFSR, 12H2MFB и др., Включително за заваръчни елементи на нагревателни повърхности на котли и тръбопроводи с диаметър до 100 mm и дебелина на стената до 8 mm, работещи при температури до 575 ° С. Заваряване на къса дъга по почистените ръбове с предварително и съпътстващо загряване до 350-400 ° С. | ||||

| Тип E-10H1M1NFB За хром-молибденово-ванадиеви стомани | ||||

| CL-27A | ||||

| За стомани 15Х1М1Ф, конструкции, изработени от отливки, ковани и тръбни части, работещи при температури до 570 ° С. Заваряване на къса дъга по почистените ръбове с предварително и съпътстващо загряване до 350-400 ° С. | ||||

| CL-36 | ||||

| За стомани 15H1M1F, 15H1M1F-L и др. За заваряване на паропроводи и фитинги, работещи при температури до 585 ° C. Заваряване на къса дъга по почистените ръбове с предварително и съпътстващо загряване до 300-350 ° С. | ||||

| Тип E-10H3M1BF За хромо-молибденово-ванадиево-ниобиевите стомани | ||||

| CL-26м | ||||

| За стомани 12HMFB нагревателни повърхности на котли, работещи при температури до 600 ° C, както и за тънкостенни тръби от свръхнагреватели в условия на монтаж. Заваряване на къса дъга по почистените ръбове с предварително и съпътстващо загряване до 300-350 ° С. | ||||

| CL-40 | ||||

| За стомани 12H2MFB, включително тънкостенни тръби от свръхнагреватели, нагревателни повърхности на котли, работещи при температури до 600 ° С. Заваряване на къса дъга по почистените ръбове с предварително и съпътстващо загряване до 300-350 ° С. Произвежда се с диаметър 2,5 mm. | ||||

| Тип E-10H5MF За хром молибден ванадий и хроммолибден стомана | ||||

| CL-17 | ||||

| За стомани 15Х5М (H5M), 12X5MA, 15X5MFA в критични структури, работещи в корозивни среди при температури до 450 ° С. Заваряване с къса дъга по почистените ръбове с предварително и придружаващо загряване до 350-450 ° С. | ||||

Електроди за заваряване на високолегирани стомани

Стоманите, съдържащи 13% хром, се считат за високо хром неръждаеми. Те са устойчиви на атмосферна корозия и в леко агресивни среди. Това са стомани 08Х13, 12Х13, 20Х13, които се различават по заваряемост в зависимост от съдържанието на въглерод.При избора на електроди за заваряване на такива стомани е необходимо да се осигурят следните свойства на заваръчния метал: устойчивост на атмосферна корозия и в слабо агресивни среди, топлоустойчивост до 650 ° С и устойчивост на топлина до 550 ° С. Тези изисквания са изпълнени с електроди от тип Е-12Х13 от марки LMZ-1, ANV-1 и др., Които осигуряват химическия състав, структура и свойства на заваръчния метал, които са близки до характеристиките на основния метал.

За заваряване на стомани с намалено съдържание на въглерод и допълнително легирани с никел се препоръчват електроди от тип Е-06Х13Н от клас ЦЛ-41.

С увеличаване на количеството на хрома се повишава устойчивостта на корозия и устойчивостта на висока хромова стомана. Съдържанието на 17-18% дава устойчивост на корозия в течни среди агресивни среди. Тези стомани са устойчиви на киселини: 12Х17, 08Х17Т, 08Х18Т и др. Ако количеството хром достигне 25-30%, то топлоустойчивостта се увеличава - устойчивост на газова корозия при температури до 1100 ° С. Това е така топлоустойчива стоманаСтомана и електроди, в които поне 25% хром са подходящи за среда, съдържаща сяра.

Изборът на електроди за заваряване на високохромни стомани зависи от количеството на хрома в заварените стомани. За заваряване на стомани с 17% хром, към които се прилагат изискванията за устойчивост на корозия в течни окислителни среди или за устойчивост на топлина при температури до 800 ° С, се препоръчват електроди от тип Е-10Х17Т, клас VI-12-6 и др.

За заваряване на стомани с 25% хром, трябва да се използват електроди от тип E-08H24N6TAFM, които придават на заваръчния метал висока еластичност, ударна якост и устойчивост на междукристална корозия след закаляването.

Заваряването на високохромни стомани трябва да се извършва при умерени условия с намалено подаване на топлина. След всяко преминаване се препоръчва да се охлажда металът на зоната, засегната от топлина, до температура под 100 ° C, което осигурява минимален растеж на зърната.

Високохромовите стомани на основата на 13% хром с допълнително допиране с молибден, ванадий, волфрам и ниобий са устойчиви на топлина. Те могат да издържат на механични натоварвания при високи температури. При избора на електроди за тези стомани, основното изискване е да се осигури необходимото ниво на топлоустойчивост на заваръчния метал. Това се постига чрез получаване на химическия състав на шевовете, близо до основния метал. Това условие е най-пълно удовлетворено от електродите от типа Е-12Н11НМФ на марката КТИ-9А, Е-12Н11НВМФ на марката КТИ-10, Е-14Н11НВМФ на марката ЦЛ-32.

Характеристики на електроди за заваряване на високо сплавни хромови стомани

| Тип E-12H13 за устойчива на корозия стомана | ||||

| марка, обхват и технологични характеристики | Pok- rytie | Род, полярност на тока | Коефициенти. nap- магазини, g / a • h | положителен шевове напрежение |

| UONI-13 / НЖ 12Х13 | ||||

| За заваряване на стомани 08Х13, 12Х13, 20Х13 и т.н., работещи при температури до 600 ° С, както и напластяващи повърхности на стоманена армировка. Заваряване с предварително загряване до 200-250 ° С. В атмосферата на парата и във въздуха се осигурява устойчивост на топлина до 540 ° C, топлинна устойчивост до 650 ° C. | ||||

| LMZ-1 | ||||

| За стомани 08Х13, 1Х13, 2Х13 и др., Работещи в сладка вода и леко агресивни среди при нормални температури. За напластяване на уплътнителни повърхности. Заваряване на къса дъга по почистените ръбове с предварително и съпътстващо загряване до 300-350 ° С. След заваряването се изисква почивка. | ||||

| AHB-1 | ||||

| За стомана 08Х13, 12Х13 и др., Работещи в сладка вода и леко агресивни среди при нормална температура. Подходящ за покриване на уплътнителни повърхности. След заваряването се изисква почивка. В атмосфера на пара и въздух те осигуряват устойчивост на топлина до 540 ° C и устойчивост на топлина до 650 ° C. | ||||

| Тип E-10X17T За устойчиви на корозия и топлоустойчиви стомани | ||||

| UONI-13 / НЖ 10Х17Т | ||||

| За стомани 12Х17, 08Х17Т и други, работещи при повишени температури и в окислителни среди. Заваряване на къса дъга по почистените ръбове с минимална топлинна мощност. Топлинна устойчивост до 800 ° С. | ||||

| VI-12-6 | ||||

| За стомани 12Х17, 08Х17Т и др., Работещи в окислителни среди при температури до 800 ° С. Заваряване на къса дъга върху почистените ръбове. | ||||

| Тип E-06H13N За легирани стомани от никел | ||||

| CL-41 | ||||

| За стомана 0Х12НД, 10Х12НД-Л, 06Х12Н3Д, 06Х14Н5ДМ и др., Работещи при температури до 400 ° С. Заваряване на къса дъга по почистените ръбове с предварително и придружаващо загряване до 80-120 ° С. | ||||

| Тип E-12H11NMF за устойчиви на топлина стомани | ||||

| КТИ-9А | ||||

| За стомани 15H11MF, 15H11VF и др., Работещи при температури до 565 ° С. Заваряване на къса дъга върху почистените ръбове. | ||||

| Тип E-12H11NVMF За топлоустойчиви стомани | ||||

| CTI-10 | ||||

| За стомани 15H11MF, 15H12VNMF и 15H11MFB-L, работещи при температури до 580 ° С. Заваряване на къса дъга по голите ръбове без трептене на електрода с нагряване до 350-400 ° С | ||||

| Тип E-14H11NVMF За топлоустойчиви стомани | ||||

| CL-32 | ||||

| За заваряване на парни нагреватели на котли от парни тръби от стомани 10Х11В2МФ и др., Работещи при температури до 610 ° С. Заваряване на къса дъга върху почистените ръбове. | ||||

| Тип E-10H16N4B За устойчиви на корозия и топлоустойчиви стомани. | ||||

| UONI-13 / ЕР-56 | ||||

| За конструкции от стомана 09Х16Н4Б и други, работещи в агресивни среди и за заваряване на тръбопроводи за високо налягане. | ||||

Електроди за устойчиви на корозия стомани, устойчиви на киселини, Основното изискване при избора на електроди за заваряване на устойчиви на киселини стомани е да се гарантира корозионната устойчивост на заваръчния метал в корозивни течности при нормални и повишени температури и налягания. Киселините и техните разтвори, които притежават както окислителни, така и неокислителни свойства, са сред най-агресивните течни среди.

За заваръчни конструкции, изработени от устойчиви на киселини стомани, работещи в неокислителни течни среди при температури до 360 ° С и не подложени на термична обработка след заваряване, се препоръчват електроди от следните типове: EA-400 / 10T, EA-400 / 10U и др., OZL-8 и др. ., марка EA-606/10 и др. Не се разрешава топлинна обработка на заварени съединения, направени от тези електроди.

За конструкции, които работят в не-оксидиращи или ниско-окислителни течни среди, за които се изисква темпериране след заваряване, се препоръчват електроди от клас EA-898/19 и други, които осигуряват устойчивост на шва срещу междукристална корозия както в първоначалното състояние, така и след закаляването.

Конструкции, които се експлоатират в окислителни течни среди, например в азотна киселина, се препоръчват да бъдат заварени с електроди тип Е-08Х19Н10Г2Б от ЦТ-15, ЗИО-3 и други типове.

За нисковъглеродни устойчиви на киселини стомани, съдържащи до 0.03% въглерод, се използват електроди от видове Е-04Х20Н9 от класове ОЗЛ-14А, ОЗЛ-36; E-02H20N14G2M2 от марки OZL-20 и др.

Характеристики на електроди за заваряване на устойчиви на корозия устойчиви на киселини стомани

| Тип E-08H19N10G2B | ||||

| марка, обхват и технологични характеристики | Pok- rytie | Род, полярност на тока | Коефициенти. nap- магазини, g / a • h | положителен шевове напрежение |

| CT-15 | ||||

| Zio-3 | ||||

| За стомани с съдържание на никел до 16% - 08Х18Н10Т, 12Х18Н12Т, 08Х18Н12Б и други, работещи в окислителни среди. Топлинна устойчивост до 650 ° С. | ||||

| Тип E-07H20N9 | ||||

| RLA-8 | ||||

| RLA-14 | ||||

| UONI-13 / НЖ 04Х19Н9 | ||||

| не са представени | ||||

| LEZ-8 | ||||

| За стомана 08Х18Н10, 12Х18Н9, 12Х18Н10Т и др не са представени строги изисквания за устойчивост на междукристална корозия. | ||||

| RLA-8 | ||||

| За стомана 08Х18Н10, 12Х18Н9, 12Х18Н10Т и др не са представени строги изисквания за устойчивост на междукристална корозия. Заваряване на къса дъга върху почистените ръбове. | ||||

| CT-50 | ||||

| За стомани 08Х18Н10, 12Х18Н9, 12Х18Н10Т и др., Когато се прилагат строги изисквания към метала на заварка за устойчивост на междукристална корозия. Заваряване на къса дъга върху почистените ръбове. | ||||

| Тип E-08H19N9F2G2SM | ||||

| EA-606/10 | ||||

| За стомани 09Х17Н7Ю, 09Х15Н8Ю и др., Както и за стомани 14Х17Н2 и др. | ||||

| Тип E-07H19N11M3G2F | ||||

| EA-400 / 10U | ||||

| EA-400 / 10T | ||||

| За стомана 08Х18Н10Т, 12Х18Н10Т, 08Х17Н13М2Т и други, работещи в течни агресивни среди при температури до 350 ° С и не подложени на топлинна обработка след заваряване. Подходящ за нанасяне на антикорозионни покрития. Устойчивост на междукристална корозия се осигурява в състояние след заваряване и след аустенизация. електроди EA-400 / 10T предоставят по-добре от EA-400 / 10Uразделителна способност на шлаката. електроди CL-11 за по-устойчиви на корозия стомани. | ||||

| Тип E-08H19N9F2S2 | ||||

| EA-606/11 | ||||

| За стомана 08Х18Н10Т, 12Х18Н9Т и други, работещи при температури до 350 ° С и не подложени на топлинна обработка след заваряване. Не се препоръчва за заваряване на стомани, нелегирани с титан или ниобий. | ||||

| GL-2 | ||||

| За стомана 08Х18Н10Т, 12Х18Н9Т и други, работещи при температури до 350 ° С и не подложени на топлинна обработка след заваряване. Не се препоръчва за заваряване на стомани, нелегирани с титан или ниобий | ||||

| Тип E-08H19N10G2MB | ||||

| EA-898/19 | ||||

| За стомани 08Х18Н10Т, 08Х17Н13М2Т и други, работещи в окислителни и нискоокислителни среди при температури до 350 ° С и подложени на топлинна обработка след заваряване. | ||||

| Тип E-04H20N9 | ||||

| RLA-36 | ||||

| RLA-14А | ||||

| ANV-32 | ||||

| UONI-13 / NZh-2 / 04H19N9 | ||||

| За стомани 08Х18Н10Т, 06Х18Н11, 08Х18Н12Т, 04Х18Н10 и др., Когато изискванията за устойчивост на междукристална корозия се налагат върху заваръчния метал както в първоначалното състояние, така и след краткосрочните експозиции в интервала на критичните температури. Топлинна устойчивост до 800 ° С без съдържащи сяра газове. | ||||

| Тип E-02H20N14G2M2 За устойчиви на корозия стомани с ниско съдържание на въглерод | ||||

| RLA-20 | ||||

| За стомани 03H16N15M3, 03H17N14M2 със строги изисквания към шевовете за устойчивост на междукристална корозия. | ||||

Електроди за заваряване на устойчиви на корозия стомани с висока якост, Изборът на електроди за такива стомани е много ограничен. Така, за стомани 12Х21Н5Т, 08Х21Н6М2Т се препоръчват електроди, които придават на заваръчния метал в структурата не един вид с основния метал, а различен. В този случай се използват електроди от типове Е-08Х20Н9Г2Б от сортове ЦЛ-11, ОЗЛ-7 и др. Могат да се използват електроди от тип Е-09Х19Н10Г2М2Б от класове ЕА-902/14, АНВ-36, ЕА-400/13 и др. За високолегирани стомани 12Х25Н5ТМФЛ и 10Х25Н6АТМФ е осигурен един вид електроди - Е-08Х24Н6ТАФМ, който включва електроди от марка Н-48. Металът на заварка е с еднаква якост на основния метал с дебелина до 200 mm. Електродите от този тип могат да се използват и за стомани 12Х21Н5Т, 08Х21Н6М2Т. За стомани 08Х22Н6Т и 08Х21Н6М2Т са разработени електроди ОЗЛ-40 и ОЗЛ-41, които повишават корозионната устойчивост на ставите при работа в алкална среда. Характеристики на електроди за заваряване на устойчиви на корозия стомани с висока якост

| Тип E-08H20N9G2B | ||||

| марка, обхват и технологични характеристики | Pok- rytie | Род, полярност на тока | Коефициенти. nap- магазини, g / a • h | положителен шевове напрежение |

| CL-11 | ||||

| За заваръчни конструкции, изработени от корозионноустойчиви и топлоустойчиви стомани от клас Аухнит 08Х18Н10Т, 08Х18Н12Т, 08Х18Н12Б и други подобни, работещи в корозивни среди при температура не по-висока от 400 ° С, когато на заваръчния метал са наложени твърди изисквания срещу междукристална корозия. | ||||

| OZL-40 и OZL-41 | ||||

| За стомана 08H22N6T, 08X21N6M2T и други, работещи в корозивни среди. | ||||

| DH-15K | ||||

| За стомани 10Х17Н13М2Т, 08Х18Н10 и др., Работещи при температури до 600 ° С. Подходящ за напластяване на антикорозионен слой. | ||||

| RLA-7 | ||||

| За стомани 08Х18Н10, 08Х18Н10Т, 08КХ18Н12Б и др., Работещи в корозивни среди, когато се прилагат строги изисквания към метала на заварка за устойчивост на междукристална корозия. | ||||

| Тип Е-09Х19Н10Г2М2Б | ||||

| EA-902/14 | ||||

| EA-400/13 | ||||

| VAW-13 | ||||

| ANV-36 | ||||

| За конструкции от стомана 10Х17Н13М3Т, 08Х17Н15М3Т, 10Х17Н13М2Т, Х18Н22В2Т2 и др., Работещи при температури до 550 ° С, когато фугите са подложени на строги изисквания за устойчивост на междукристална корозия, които не са подложени на топлинна обработка след заваряване. Заваряване на къса дъга по почистените ръбове на "филарните" шевове без напречни вибрации. електроди ANV-36 се различават по лесно запалване на арката и малка пръскане. | ||||

| SL-28 | ||||

| За конструкции от стомана 10Х17Н13М3Т, 08Х17Н15М3Т, 10Х17Н13М2Т, Х18Н22В2Т2 и др., Работещи при температури до 550 ° С, когато фугите са подложени на строги изисквания за устойчивост на междукристална корозия, които не са подложени на топлинна обработка след заваряване. Заваряване на къса дъга по почистените ръбове на "филарните" шевове без напречни вибрации. | ||||

| Тип E-08H24N6TAFM | ||||

| H-48 | ||||

| За стомани 12Х25Н5ТМФЛ, 12Х21Н5Т, 08Х22Н6Т и др., Работещи в неокислителни корозионни среди при температури до 300 ° С | ||||

Електроди за заваряване на устойчиви на топлина стомани, Счита се, че е устойчива на топлина (устойчива на накип) стомана, която може да издържи химическо разрушаване на повърхността във въздуха или в друга газова среда при температури над 850 ° C в ненатоварени или леко натоварени състояния. Те съдържат до 20-25% хром и работят при температури до 1050 ° C и по-високи.

Топлоустойчивостта на заваръчния метал до 1000 ° C върху стомани 20Х23Н13, 20Х23Н18 и др. Се постига чрез електроди от тип Е-10Х25Н13Г2 от сортове СЛ-25, ОЗЛ-6, ЦЛ-25.

За заваряване на топлоустойчиви стомани, които работят дълго време при температури над 1000 ° C, използвайте електроди от тип E-12H24N14S2, марки OZL-5, TsT-17 и т.н., както и електроди от тип E-10X17N13S4, марка OZL-29, които осигуряват топлоустойчивост до 1100 ° С в окисляващи и карбюризиращи среди. За структури, работещи в среда, съдържаща сяра, се използват стомани с висока хромирана устойчивост на никел 15Х25Т, 15Х28 и др.

Характеристики на електроди за заваряване на устойчиви на топлина стомани

| Тип E-10H25N13G2 | ||||

| марка, обхват и технологични характеристики | Pok- rytie | Род, полярност на тока | Коефициенти. nap- магазини, g / a • h | положителен шевове напрежение |

| UONI-13 / NZh-2 / 07H25N13 | ||||

| ZIO-8 | ||||

| CL-25 | ||||

| RLA-6 | ||||

| За 10Х23Н18, 20Х23Н13, 20Х23Н18 и т.н., работещи в среди без серни съединения при температури до 1000 ° C, както и за двуслойни стомани от легирания слой без изисквания за устойчивост на междукристална корозия. Конците са склонни към крехкост при 600-800 ° С. Къса дъга Не се разрешава термична подготовка на ръба. | ||||

| SL-25 | ||||

| Същото се отнася и за топлоустойчивите стомани. | ||||

| Тип E-12H24N14S2 | ||||

| RLA-5 | ||||

| CT-17 | ||||

| За стомани 20Х25Н20С2, 20Х20Н14С2 и др., Работещи при температури до 1100 ° С в окисляващи и карбонизационни среди. Заваряване на тесни ролки. | ||||

| Тип E-10H17N13S4 | ||||

| RLA-29 | ||||

| RLA-3 | ||||

| За стомани 20Х20Н14С2, 20Х25Н20С2, 45Х25Н20С2 и др., Работещи при температури до 1100 ° С в окислителни и карбонизационни среди, както и за стомана 15Х18Н12С4ТЮ, работещи в агресивни среди без високи изисквания за устойчивост на междукристална корозия. | ||||

Електроди за заваряване на топлоустойчиви стомани, За топлоустойчива стомана, които работят в натоварено състояние при високи температури за определено време и в същото време имат достатъчна устойчивост на образуване на скала. Високата термоустойчивост на хромо-никеловите стомани се постига чрез увеличаване съдържанието на никел и допълнително сплавяне с титан, ниобий, молибден, волфрам и др.

Трябва да се има предвид, че топлинната устойчивост на заварените съединения може да се различава значително от топлоустойчивостта на основата и заваръчния метал. Ето защо изборът на електрод съгласно принципа на равномерна или близка топлоустойчивост на заварката и на основния метал е оправдан само за краткосрочни работни ресурси на заварени съединения. За дългосрочни ресурси е по-добре да се вземат електроди, които дават по-пластичен заваръчен метал. Този принцип съответства на електродите, легиращи метала на заварка с молибден, като тип Е-11Х15Н25М6АГ2 от клас ЕА-395/9, ЦТ-10, НИАТ-5 и тип Е-08Х16Н8М2 на марката ЦТ-26.

За заваряване на термоустойчиви стомани, съдържащи до 16% никел и работещи при температури до 600-650 ° С, както и ако заварени съединения след заваряване, те се подлагат на топлинна обработка чрез закаляване, използват се електроди от типове Е-09Х19Н11Г3М2Ф от марки КТИ-5, ЦТ-7 и Е-08Х19Н10Г2Б (виж по-горе) от марки ТТ-15 и ЗИО-3.

При заваряване на коренните слоеве на многослойни заварки на топлоустойчиви стомани, когато смесването на основния метал със заваръчния метал е голямо и не осигурява технологичната якост на заваръчните шевове, използвайте електродите от тип Е-08Х20Н9Г2Б на марката ЦТ-15-1.

Електроди от тип Е-27Х15Н35В3Г2Б2Т КТИ-7 и КТИ-7А се използват за заваряване на топлоустойчиви стомани, съдържащи 35% никел и легирани с ниобий, които работят при температури до 700-750 ° С.

За заваряване на топлоустойчиви стомани с 35% никел, но без ниобий, но легирани с молибден и манган, се използват електроди от видове Е-11Н15Н25М6АГГ2 от класове ЕА-395/9, НИАТ-5, ЦТ-10 и Е-09Х15Н25М6АГГФ от марка ЕА-981/15. Трябва да се отбележи, че металът, нанесен от такива електроди, не е устойчив на междукристална корозия в състояние след заваряване и след топлинна обработка, поради което тези електроди са неподходящи, ако конструкцията работи и в корозивна течна среда. Слоевете в контакт с агресивни среди трябва да се извършват с електроди от тип Е-07Х19Н11М3 (виж по-горе), степени ЕА-400 / 10У и ЕА-400 / 10Т.

Характеристики на електроди за заваряване на топлоустойчиви стомани

| Тип E-11H15N25M6AG2 | ||||

| марка, обхват и технологични характеристики | Pok- rytie | Род, полярност на тока | Коефициенти. nap- магазини, g / a • h | положителен шевове напрежение |

| EA-395/9 и TsT-10 | ||||

| За стомани и сплави ХН35ВТ, Х15Н25АМ6 и други, съдържащи до 35% никел, но без ниобий, работещи при температури до 700 ° С. За различни съединения от високолегирани стомани с въглерод и нисколегирани. За конструкции, работещи при температури до -196 ° C. Къса дъга Почистете ръбовете. | ||||

| NIAT-5 | ||||

| За стомани и сплави ХН35ВТ, Х15Н25АМ6 и други, съдържащи до 35% никел, но без ниобий, работещи при температури до 700 ° С. За различни съединения от високолегирани стомани с въглерод и нисковъглероден. За конструкции, работещи при температури до -196 ° C. Къса дъга Почистете ръбовете. | ||||

| Тип E-08H16N8M2 | ||||

| CT 26 | ||||

| За стомани 10Х14Н14В2М, 08Х16Н13М2Б и др. В линии за пара, работещи при температури от 600-850 ° С. | ||||

| Тип E-08H20N9G2B | ||||

| CT 15-1 | ||||

| За заваряване на кореновите слоеве на шевовете, изпълнени от електродите СТ-15. | ||||

| Тип E-09H19N11G3M2F | ||||

| LPS-5 | ||||

| CT-7 | ||||

| За стомана 08H16N13M2B, 15H14N14M2VFBTL (LA-3) и други, работещи при температури до 600 ° C и подложени на термична обработка след заваряване, както и за заваряване на дефекти на леене от тези стомани. Заваряване на къса дъга по почистените ръбове с къси ролки без напречни вибрации. | ||||

| Тип E-27H15N35V3G2B2T | ||||

| KTI-7 | ||||

| КТИ-7A | ||||

| За сплави на желязно-никелова основа, ХН35ВТ, ХН35ВТЮ и други, които работят дълго време при температури до 750 ° С, както и за реакционни тръби в метални конверторни пещи от стомана 45Х20Н35С, 25Х20Н35 и др., Работещи при температури до 900 ° С. Заваряване на къси дъгови тесни ролки без напречни вибрации. | ||||

| Тип E-09H15N25M6AG2F | ||||

| EA-981/15 | ||||

| За заваряване на високолегирани стомани с хром-никел-молибден и хром-никел-молибден-ванадиева корозия, както и на високоякостни стомани от тип АК и високомарганови стомани от тип 110Г13-Л. | ||||

Електроди за заваряване на разнородни стомани и сплави

Различни стомани и сплави са материали, които се различават рязко по физико-механични свойства, химичен състав и заваряемост. Според признака на хетерогенност, стомана може да се раздели на 4 групи: въглеродни и легирани, легирани с повишена и висока якост, топлоустойчиви, високолегирани.Заваряването на разнородни стомани и сплави може да се различава значително от заваряването на хомогенни материали, тъй като увеличава вероятността от пукнатини в заваръчния метал, появата в зоната на топене на зони със структурна хетерогенност, прекомерното нарастване на остатъчните напрежения поради голямата разлика в коефициентите на разширение на заварените материали.

Повечето от електродите, използвани за заваряване на различни сплави, са електроди, предназначени за заваряване на високолегирани стомани и високоякостни и високоякостни легирани стомани, които дават заварка с еднаква, високопластична метална конструкция.

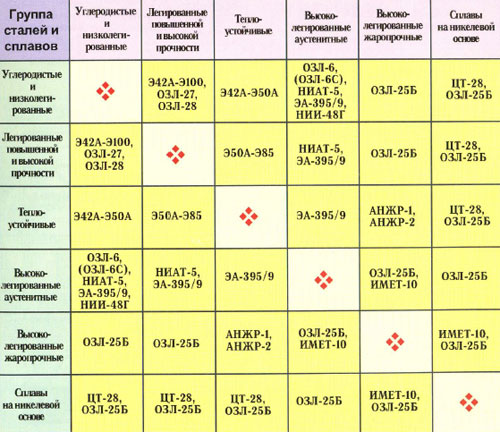

Изборът на електрод може да се направи съгласно таблицата, съставена, като се вземе предвид вътрешният опит при заваряване на различни метали.

Характеристики на електроди за заваряване на разнородни стомани и сплави

| Марка на електрода, обхват и технологични характеристики | Pok- rytie | Род, полярност на тока | Коефициенти. nap- магазини, g / a • h | положителен шевове напрежение |

| ANZHR-1 | ||||

| ANZHR-2 | ||||

| Заваряване на топлоустойчиви стомани с високо-легирани устойчиви на топлина стомани. | ||||

| RLA-27 | ||||

| RLA-28 | ||||

| Заваряване на въглеродни стомани с легирани, включително с трудно заваряеми стомани. | ||||

| RLA-6 | ||||

| RLA-6C | ||||

| Заваряване на въглеродни и нисколегирани стомани с високолегирани стомани. | ||||

| NIAT-5 | ||||

| EA 395/9 | ||||

| Заваряване на нисколегирани и легирани стомани с високолегирани стомани. | ||||

| RLA-25B | ||||

| Заваряване на разнородни стомани: устойчиви на корозия, топлоустойчиви, топлоустойчиви и никелови сплави. | ||||

| ИМЕТ-10 | ||||

| Заваряване на различни топлоустойчиви стомани и сплави. | ||||

| CT-28 | ||||

| Заваряване на въглеродни, нисколегирани и хромови стомани с никелови сплави. | ||||

| НОИ-48 гр | ||||

| Заваряване на нисколегирани, специални и високомарганови стомани с високолегирани стомани | ||||

Когато използвате съдържанието на този сайт, трябва да поставите активни връзки към този сайт, видими от потребителите и търсещите роботи.