Контрол на качеството на заварените шевове, носещи метална рамка. Норми за заварки на метални конструкции и тяхното управление. Изисквания за заваряване на метални конструкции

Качеството на заварката влияе директно върху надеждността на целия елемент, което е особено важно за части, които изпитват увеличени или натоварвания. Следователно, за контрол на качеството след основната работа се извършва проверка, за да се идентифицират дефекти. Има много диагностични методи, които са разделени на

- унищожавайки

- безразрушителен.

Първият предполага механичен или друг ефект върху заварката, за да се идентифицират неговите грешки. В същото време част или цялата заварена част губи своите структурни свойства.

Методи за контрол с разрушаване на заварени съединения

За да се гарантира качеството на заваръчните шевове, е важно да има висококачествена програма за проверка на заваряването. За да направи това, фирмата трябва да разбере как да оцени характеристиките на заварката, да определи качеството на заваряване и да има инспектор за заваряване, способен да изпълнява редица различни методи за изпитване.

Гарантирането, че заварчиците изпълняват специфични процедури, е решаваща стъпка в цялостната система за качество на заваряване. Има няколко причини за инспектиране на заварка, най-важното от които е да се определи дали неговото качество е достатъчно за предназначението му. За да се оцени качеството на заварката, е необходимо да има форма за измерване, за да се сравнят нейните характеристики и квалифициран специалист за извършване на оценка. Не е практично да се оценява качеството без специфични критерии за приемане.

Поради тази причина неразрушителните методи за контрол на заваръчните шевове се считат за по-популярни и подходящи, което ще бъде обсъдено по-късно.

В момента се разграничават следните недеструктивни методи:

- външен изпит;

- радиационен метод;

- магнитни изследвания;

- ултразвуков метод;

- капилярен метод;

- контрол на пропускливостта.

Визуална проверка

Всеки качествен контрол на заварени съединения започва с обикновена външна проверка. Това е достатъчно, за да се определят както външните, така и вътрешните празнини, плюс не е необходимо използването на оборудване за безразрушителен контрол. Например, различна височина на шева може да означава непълно проникване в различни области. Преди инспекция шевовете се почистват от технологично напреднало замърсяване, а именно шлака, мащаб и метални пръски.

Също така е непрактично за човек, който не разбира необходимите процедури за изпълнение на тази задача. Оценката на характеристиките на заварката включва размера на заварката и наличието на междини. Размерът на заварката може да бъде изключително важен, тъй като той често се свързва директно със силата и съответстващите му характеристики. neprivarennyhrails заварки не могат да издържат на напрежение, дължащо се на поддръжката, а големите заварки могат да създадат концентрации на напрежение или да допринесат за потенциалната деформация на заварения компонент.

Визуална проверка на заварката

За да се направят незначителните дефекти по-видими, повърхността се третира с алкохолен разтвор и след това с 10% разтвор на азотна киселина. След тази процедура повърхността ще стане скучна и ще покаже пори и пукнатини.

Заваръчните шевове на отвора също са важни, защото дефекти в или близо до заварка, в зависимост от техния размер или местоположение, могат да предотвратят постигането на заварка по предназначение. Когато прекъсванията са неприемливи по размер или на неприемливо място, те се наричат дефекти на заваряване и могат да доведат до преждевременно повреждане на заваръчния шев, намаляване на якостта или създаване на концентрации на напрежение в заварения компонент.

Критериите за приемливост на качеството на заваряване могат да бъдат получени от редица източници. При чертежа или чертежа на заваръчното производство са предвидени размерите на заваръчните шевове и други изисквания за размера на заваряването, като дължина и местоположение. Тези изисквания за размер се определят чрез изчисления или от доказани проекти, които отговарят на изискванията за работа на завареното съединение.

Основното нещо е да не забравяте да почиствате киселината с алкохол след отстраняване на проблеми с шев.

Инспекцията е основният начин за идентифициране на геометрични отклонения, като например - пори, пукнатини, потоци, подкоси. Този продукт може да бъде тестван по-качествено с помощта на допълнителни устройства.

За това най-добре е да се използва лупа, както и по-добро осветление, за предпочитане с мобилен източник на светлина. Увеличителното стъкло ви позволява да откривате пукнатини и пори, скрити за окото, както и да проследявате пътя им. За да контролирате ширината на ролките, можете да използвате измервателни устройства, като например линийка или дебеломер.

Метод за ултразвуков контрол

Броят на приемливите и неприемливи разкъсвания на заваръчните шевове за проверка на заваряването обикновено се получава от кодове и стандарти за заваряване. Кодове и стандарти за заваряване са разработени за много видове приложения за заваряване. Важно е да изберете стандарт за заваряване, предназначен за използване в конкретната индустрия или приложение, в което участвате.

Задължения на инспектора по заваряване

Проверката на заваряването изисква познания за чертежи, символи, съвместни проекти, процедури, код и стандартни изисквания за заваряване, както и методи за контрол и изпитване. Поради тази причина много кодове и стандарти за заваряване изискват инспекторът по заваряване да бъде официално квалифициран или да притежава необходимите знания и опит за извършване на проверка.

Инструменти за визуално измерване

Радиационна дефектоскопия

Методът на радиографски контрол на заварени съединения съществува в два варианта:

- рентгенови лъчи;

- гама лъчение.

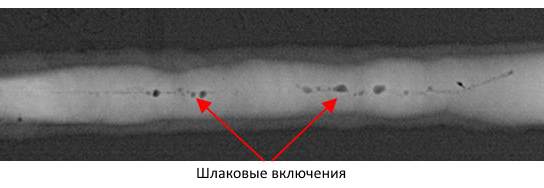

Най-простият начин за идентифициране на грешките на заварката е да се освети продукта с рентгенови лъчи. Те имат способността да проникват в метални предмети, докато действат върху филма. Така полученото изображение е директна карта на повечето от дефектите. Използвайки проникващи лъчи, те разкриват включвания на шлака, газови пори, отклонения на ръбовете, прогаряне и други празнини.

Резюме на теорията на строителните материали

Проверката на заварката не е по-лоша от лицето, което извършва тестовете. Ето няколко неща, които инспекторът по заваряване трябва да знае и задачите, които трябва да изпълнява.

Като се имат предвид само някои от функциите на инспектора по заваряване, лесно е да се види, че инспектор по заваряване може да има много отговорности. Тези отговорности обикновено варират от една инженерна или производствена среда до друга. Въпреки това, основната задача на заварчика е да подпомогне координирането на операциите за контрол на качеството на заваряване в организацията.

Включване на шлаката в рентгеновия лъч

Преди започване на работа, участъкът на проучването и подлежащата равнина трябва да бъдат правилно почистени. За да направите това, отстранете шлаката, спрея, мащаба и други недостатъци. Също така, преди транслуценция, задължително се извършва проверка и трябва да се премахне, ако се открият области с ниско качество.

Проверка на заварени съединения на стоманени конструкции

Един от основните компоненти на една успешна система за контрол на качеството на заваряване е създаването, внедряването и мониторинга на програма за изпитване на звуково заваряване. Програма може да бъде създадена само след извършване на оценка на изискванията за качество на заваръчните или критериите за приемане, придобиване на знания за методите за контрол и изпитване, както и използване на квалифицирани и опитни специалисти по заваряване.

Методи за контрол на заварени съединения. Методи за безразрушителен контрол

Разбирането на предимствата и недостатъците на всяка форма на безразрушителен тест може да ви помогне да изберете най-добрия метод за вашето приложение. Философията, която често ръководи производството на заварени сглобки и конструкции е да "гарантира качеството на заваряването". Терминът "качество на заваряване" обаче е относително. Приложението определя какво е добро или лошо. Като правило, всеки заварен шев е с добро качество, ако отговаря на изискванията за външен вид и ще продължи да извършва работата, за която е предназначен.

Забранено е да се започне сканиране чрез наличие на външни дефекти, тъй като процедурата е предназначена за диагностика и откриване на скрити дефекти.

При откриване на грешки, решението за допускане или промяна на конкретна част се намира в нормативната документация. Това са установените правила и инструкции, които позволяват определянето на грешки в установените норми за този продукт.

Първата стъпка в осигуряването на качеството на заварката е да се определи степента, изисквана от приложението. Стандартът трябва да се определя въз основа на изискванията за обслужване. Стандартите, предназначени да придават качество на заваряване, могат да варират от работа на работа, но използването на подходящи методи на заваряване може да гарантира спазването на съответните стандарти. Какъвто и да е стандартът за качество, всички заварки трябва да бъдат проверявани, дори ако инспекцията не включва нищо повече от един заварчик, който следи работата си след всяко заваряване.

За процедурата рентгеновата тръба е разположена така, че лъчът да пада върху шева под прав ъгъл. От другата страна на продукта е касета с рентгенов филм. Тъй като съществуващите дефекти имат по-малко влияние върху пропускливостта на рентгеновите лъчи, те ще бъдат видими като по-тъмни области на филма. Радиографското изследване продължава в зависимост от качеството, дебелината и фокуса на филма. След като филмът се появи и можете да видите резултата от заваряването.

Положителни страни на заваряване

Добър външен вид на заварената повърхност многократно се счита за показател за висококачествено заваряване. Външният вид на повърхността обаче не гарантира добро качество на изработката или вътрешно качество. Методите за контрол без разрушаване ви позволяват постоянно да проверявате съответствието със стандартите, като изследвате повърхността и повърхността на заваръчния материал и заобикалящия го основен материал. За изследване на готовите заварки, често се използват пет основни метода: визуален, течен пенетрант, магнитни частици, ултразвукови и радиографски.

Когато радиографският контрол не разкрива:

- всички прекъсвания и включвания с размер в рентгеновия лъч, по-малък от два пъти контролната чувствителност;

- непровара и пукнатини, чиято равнина на разкриване не съвпада с посоката на предаване;

- всякакви прекъсвания и включвания, ако техните изображения в картините съвпадат с изображения на външни части, остри ъгли или резки капки в пукнатините на полупрозрачния метал.

Гама - лъчението на принципа на действие е практически същото като рентгеновото лъчение. Това са радиоактивни лъчи, способни да проникват в метала и да реагират на неговата нередност. По този начин, аз инспектира от 10 до 25% от всички шевове, ако дизайнът е отговорен, а след това всички шевове.

Като източник на радиация, използвайки различни химични елементи, подходящи за определени метали:

Нарастващото използване на компютъризация с помощта на някои методи осигурява допълнително подобрение на изображението и позволява преглед в реално време или в реално време, сравнителни проверки и функции за архивиране. Преглед на всеки метод ще помогне да се реши кой процес или комбинация от процеси да се използват за конкретна работа и за най-ефективен изпит.

Визуална проверка Визуалната проверка често е най-икономичният метод, но трябва да се извърши преди, по време и след заваряване. Много стандарти изискват използването му пред други методи, тъй като няма смисъл да се обслужва ясно лош шев за сложни методи за тестване. В допълнение към доброто зрение и достатъчно светлина, всичко, което е необходимо, е правило на джоба, калибрационен валяк, лупа и, вероятно, прав ръб и квадрат, за да се провери коректността, подравняването и перпендикулярността.

- Кобалт - 60 (стомана, чугун, мед, бронз и месинг с дебелина до 25 см), благодарение на твърдото проникване, елементът е подходящ за повечето стомани и големи дебелини;

- Цезий - 137 (стомана до 10 см);

- Iridium-192 (стомана до 5 см, алуминий до 10 см);

- Тулий-170 (стомана и алуминий до 20 см).

С намаляване на пропускливостта, видът на сплавите и тяхната дебелина намаляват, но в същото време остава средното качество на изображението и дава възможност да се определят основните дефекти.

Преди да ударите първо заваряване дъга материалите трябва да бъдат проверени, за да се гарантира, че те отговарят на спецификациите за качество, вид, размер, чистота и свобода от дефекти. Трябва да се отстранят мазнини, бои, масла, оксидни филми или тежки тежести. Фитингите трябва да се проверяват за плоскост, правилност и точност на размерите. По същия начин трябва да се проучи процедурата за изравняване, монтаж и съвместна подготовка. И накрая, необходимо е да се проверят променливите и процедурите на процеса, включително размерите и типа на електрода, настройките на оборудването и позициите за предварително загряване или последващо нагряване.

Преносим рентгенов апарат MART-250

За разлика от рентгеновите лъчи, гама лъчите имат няколко предимства:

- изотопите остават действащи дълго време;

- по-светло оборудване;

- възможността за отстраняване на сложни възли;

- повишена пропускливост на лъчите;

Важно е! И двата вида радиация са изключително опасни за хората. Ето защо допускането до работа може да бъде само от специално обучени служители, облечени в пълен набор от предпазни средства. Също така трябва да се защитят местоположението и работата на проникващото оборудване, за тази цел се използват оловни плочи, екрани и други средства.

Всички тези предпазни мерки се прилагат независимо от използвания контролен метод. По време на производството визуалната проверка на заваръчния и крайния кратер може да разкрие проблеми като пукнатини, недостатъчно проникване и включване на газ или шлака. Сред дефектите на заварката, които могат да бъдат разпознати визуално, са крекинг, повърхностни включвания на шлаката, повърхностна порьозност и подкопаване.

В просто заварки проверката в началото на всяка операция и периодичният ход на работа могат да бъдат достатъчни. Обаче, ако е нанесен повече от един слой метален пълнител, може да е желателно да се тества всеки слой преди нанасянето на следващия. Multi-pass корен преминаване е най-критично за надеждността на заваряване. Той е особено податлив на напукване, и тъй като се втвърдява бързо, той може да улови газ и шлака. При последващите преминавания условията, дължащи се на формата на заварка или промените в конфигурацията на фугата, могат да предизвикат допълнително напукване, както и подкопаване и улавяне на шлаката.

Откриване на магнитни дефекти

Такъв контрол на заварени съединения се основава на свойствата на магнитните линии да реагират на промени в дебелината на метала. Чрез фиксиране на такива отклонения със специални устройства е възможно да се открият грешки в дебелината и в горната част на сплавите с висока точност.

Разходите за ремонт могат да бъдат сведени до минимум, ако визуалната проверка открие тези дефекти преди заваряването. Визуалната проверка на ранен етап на производство също може да предотврати прекъсване и претоварване. Заваряването, което е по-малко от изискваното в спецификациите, не трябва да се допуска. Мъничките, които са твърде големи, ненужно увеличават разходите и могат да причинят изкривяване поради допълнителен стрес.

След заваряването визуалната проверка може да открие различни повърхностни дефекти, включително пукнатини, порьозност и незапълнени кратери, независимо от последващите процедури за инспекция. Могат да се оценяват дефекти в размерите, деформации и външен вид, както и характеристиките на размера на заварката.

В момента има три варианта на метода:

- магнитни прахове;

- магнитна индукция;

- магнитна графика

Прахът се състои в това, че на повърхността се нанася сух прах или емулсия, надхвърляща фугата, след което сплавта се намазва и се определят неточности. Ако се използва „сух метод“, тогава железният оксид или оксидите действат като прах. Продуктът е намагнитизиран от електромагнит, соленоид или чрез прилагане на ток към продукта. След като леко почуквате с чук, дайте праха

възможност да заемете позицията си. Излишъкът се отстранява чрез поток от въздух и след това недостатъците са фиксирани. Последната стъпка е размагнитване.

Преди да проверите за повърхностни дефекти, заварките трябва да са без шлака. Не трябва да се извършва взривно почистване преди инспекция, тъй като ефектът върху усукването може да запечата малки пукнатини и да ги направи невидими. Визуалната проверка може да открие дефекти по повърхността на заварката. Спецификациите или приложимите кодове могат да изискват да се провери вътрешността на заварените и съседните метални зони. Неразрушаващи изследвания могат да се използват за определяне на наличието на дефект, но те не могат да измерват неговия ефект върху работата на продукта, ако не се основават на корелация между дефицит и някаква характеристика, която засяга услугата.

При мокрия метод магнитният прах се смесва с керосин или специално масло. Получената суспензия се нанася върху шева, а неговата подвижност, дисперсия или натрупване на прах - директни идентификатори на грешки.

Магнитен дефектоскоп

При индукционния метод всички данни се записват от индукционната бобина. Специални устройства - дефектоскопи, записват магнитната дисперсия в метали с дебелина до 25 мм.

Графиката е да фиксира магнитния поток върху специална лента. Тя е прикрепена по протежение на шева и след това отклоненията се определят на екрана на електроннолъчевата тръба.

Магнитните методи са подходящи изключително за феромагнитни сплави, други метали не могат да бъдат изследвани по този начин.

Метод за ултразвуков контрол

Наред с предишния метод, ултразвуковата дефектоскопия позволява да се фиксират отклоненията, получени от отражението на вълните от границите на медиите с различни свойства.

Източникът на ултразвук изпраща сигнал, който се отразява при достигане на края на сплавта. Ако сигналът срещне дефект по пътя си, това се отразява на вълната, която от своя страна се фиксира от устройството. Различните дефекти имат свои собствени отражения, следователно е лесно да се определи естеството на дефекта.

Ултразвуков дефектоскоп

От вече описаните методи това се счита за най-удобното за използване. Това се дължи на способността да се идентифицира дефекта както на повърхността, така и в дълбочината на метала. Също така, методът няма такива строги ограничения като магнитните. Съществуват редица метали с едри зърна, като например чугун, които не са податливи на ултразвук, но за всички други сплави контролът на качеството може лесно да се извърши. заваряване.

Има и друг недостатък - сложността на декодирането на данните. Уви, дефектоскопите осигуряват на потребителя много специфични данни, които трябва да бъдат декриптирани. Без предварителна подготовка е практически невъзможно да се направи това, затова е необходим обучен специалист.

Капилярна инспекция

Този метод се основава на свойствата на течности с ниско повърхностно напрежение. Такива течности не се отклоняват в големи капки на едно място и са склонни да се оттичат, но в същото време могат да запълнят най-малките жлебове и дупки. По подобен начин се определят повърхностни дефекти и в редки случаи чрез канали.

Капилярна инспекция

Към шва се прилага специален разтвор, който моментално запълва всички канали, пори и други малки дефекти. След това инспектирането на шева може да открие големи недостатъци. За повече удобство, течният оцветител, добавете флуоресцентни и други оцветяващи добавки.

Контрол на качеството на заваряване

Методът е логично продължение на капиляра. Основната идея е, че използването на флуиди с дълбоки проникващи свойства е възможно да се определи чрез канавките на шева.

За да направите това, вземете прост керосин, сложете от едната страна на шва, а от друга фиксирайте влажните петна, сигнализирайки през каналите. Сред недостатъците си струва да се отбележи необходимостта от цялостно почистване на повърхността и поддържане на точност на всички етапи, за да се избегне случайно замърсяване на противоположната страна на заварката.

заключение

Заваряването и контролът на качеството на заварените съединения на метални конструкции са неразделна част от един процес. Няма значение дали работата се извършва у дома или на работното място, продуктът не може да продължи да съществува без подходящо изпитване за якост. Описаните по-горе методи ще позволят да се провери качеството на заварените съединения без да се разруши шевът.

Министерство на горивата и енергетиката Руската федерация

(Министерство на горивата и енергетиката на Русия)

Държавен комитет на Руската федерация по жилищна и строителна политика (Госстрой на Русия)

одобрен

Министерство на горивата и енергетиката на Русия

14 март 1996 г. Одобрен

Министерство на строителството на Русия

20 май 1996 г.

Ръководен документ

RD 34 15.132-96

Заваряване и контрол на качеството на заварени съединения на метални конструкции

сгради в строителството на промишлени съоръжения

BBK 38.634

C24

УДК 69.057.4: 621.791.052: 658.562

Разработчик OJSC "Orgenergostroy"

Съставен от: S.S. Джейкъбсън, канд. tehn. науките; ND Курносова, канд. технически науки; GS Sislin, канд. технически науки; М. Елиаш, канд. tehn. на науката

Одобрен от заместник-министъра на горивата и енергетиката на Руската федерация, Ю.Н. Корсун 14 март 1996 г. и заместник-министър на строителството на Руската федерация S.I. Полтавцев 20.05.96

Управляващият документ (РД) определя организацията и технологията на заваряване при изграждането на метални конструкции на промишлени сгради, както и обема, процедурата за контрол и стандартите за оценка на качеството на заварените съединения.

РД 34 15.132-96 обхваща следните видове заваряване: ръчна дъга с електроди, механизирана (полуавтоматична) заварка със самозащитна сърцевина и въглероден диоксид, автоматизирана и механизирана под флюс.

RD 34 15.132-96 е предназначен за работници, ангажирани в заваряване и монтаж на големи строителни обекти

1. ОБЩА ЧАСТ

1.1. Цел и обхват

1.1.1. Това ръководство (RD) е предназначено за персонала, ангажиран с производството на монтажни и заваръчни работи по време на укрепването и монтажа на метални конструкции на промишлени сгради.

Изпълнението на изискванията на тази РД върху организацията и технологията на сглобяване и заваряване на метални конструкции осигурява производството на заварени съединения, които отговарят на установените от стандартите качествени показатели с минимални разходи за труд. РД е насока за разработване на проекти за работа и друга технологична документация.

1.1.2. RD се прилага за ръчно електродъгово заваряване с електроди, механизирано (полуавтоматично) заваряване със самозащитна сърцевина и в въглероден двуокис, автоматично и механизирано заваряване в строителна площадка.

1.1.3. Това РД определя технологията за сглобяване и заваряване за уплътняване и монтаж на метални конструкции от въглеродни и нисколегирани стомани съгласно ГОСТ 27772:

профилирана стомана (ъгли, I-греди, канали) - от стомана С235, С245, С255, С275, С285, С345, С345К, С375;

лист, универсални валцувани продукти и извити профили - от стомана С235, С245, С255, С275, С285, С345, С345К, С375, С390, С390К, С440.

Обозначението на стоманата по ГОСТ 27772 (граница на провлачване) и съответните степени на стомана съгласно други приложими стандарти са дадени в Приложение 1.

РД действа в съчетание със следните нормативни и технически документи (НТД):

SNiP 3.03.01-87. Носещи и ограждащи конструкции;

SNiP II-23-81 *. Стандарти за проектиране. Стоманени конструкции, М., 1991.

1.1.4. Най- управляващ документ Дадени са основните разпоредби за организацията на заваръчните работи. строителни обектиинструкции за избор на заваръчни материали и оборудване;

изисквания за монтаж и заваряване на конструктивни елементи, заваръчни режими, контролни процедури и стандарти за оценка на качеството на заварените съединения.

В допълнение, този РД предоставя препоръки за технологията на заваряване на избрани типични, най-често срещани стоманени конструкции.

1.2. Изисквания за квалификация на заварчици, надзорници и инженери

1.2.1. Заваряването на метални конструкции на промишлени сгради трябва да се извършва от заварчици, които притежават сертификати за право да извършват съответните заваръчни работи, издадени им в съответствие с изискванията на "Правилата за сертифициране на заварчици", одобрени от Госгортехнадзор на Русия.

Заваряване на стоманени конструкции с граница на провлачане 390 MPa (40 kgf / mm2) и повече се допуска за заварчици, които са сертифицирани да извършват заваряване на тези стомани.

За механизираните методи на заваряване се допускат заваръчни оператори, които са завършили специален курс на теоретично и практическо обучение и са преминали тест за право да произвеждат тези работи.

Заварчиците от всички специалности и квалификации трябва да преминат тестове за 2-ра квалификационна група по електрическа безопасност. Освен това всички заварчици трябва да преминат тестове за пожарна безопасност и безопасност.

1.2.2. Заварчик, който за първи път започва заваряване в тази организация, трябва преди започване на работа, независимо от това дали притежава сертификат за право на извършване на съответната работа, да заварява пробни проби. Заваряването на образците за изпитване трябва да се извършва при условия, идентични на тези, при които конструкциите ще бъдат заварени.

Конструкцията и броят на изпитваните проби се определят от ръководителя на заваряването в зависимост от видовете производствени връзки и квалификацията на заварчика. Качеството на тестовите заварки се определя чрез визуална проверка за определяне целостта и формирането на шва, и ако е необходимо (по преценка на главата на заваряването) - чрез недеструктивни методи за физическо изпитване.

Качеството на пробните заварени съединения трябва да се оценява съгласно стандартите, предвидени за същите производствени фуги. Съединенията за изпитване трябва да бъдат еднакви или от същия тип по отношение на производствените връзки, които ще бъдат заварени от тестващия заварчик. Характеристиките на същия тип заварени съединения са дадени в "Правила за сертифициране на заварчици".

1.2.3. Заварчиците могат да извършват посочените в сертификата видове работа. Сертификатът трябва да посочва категориите стомани или групата стомани в съответствие с "Правилата за сертифициране на заваряване", за които е позволено да заварява заварчика.

1.2.4. За заваряване при температура под минус 30 ° C, заварчикът трябва първо да завари пробните образци при температура не по-висока от посочената. При задоволителни резултати от механичните изпитвания на изпитваните проби, на заварчика може да бъде позволено да заварява при температура 10 ° C под температурата на заваряване на изпитваните проби.

1.2.5. Управлението на заваръчните работи трябва да се извършва от лице, което има специален документ за обучение или обучение в областта на заваряването.

Инженерите, които са изучавали съвременното РЗ, съответстващо на СНиП, работните чертежи на продуктите, производствената и технологичната документация (ПТД) за заваръчни и методични инструкции за контрол, имат право да контролират работата по заваряване, контрол на заварени съединения и оперативен контрол. Знания за инженерния персонал и тяхното обучение в заваряване трябва да се проверява от комисия, назначена със заповед на ръководителя на дружеството. Знанията на инженерите и техниците се проверяват поне веднъж на всеки три години.

1.2.6. Инспекторите, които са завършили специална програма за теоретично и практическо обучение и са получили сертификат за право на извършване на работа по дефектоскопията на заварени съединения по подходящ тип (метод) за контрол, имат право да извършват работа по контрол на качеството на заварени съединения. Контролерите за методи за физически контрол трябва да бъдат сертифицирани в съответствие с "Правилата за сертифициране на специалисти без разрушаване", одобрени от Госгортехнадзор на Русия на 18 август 1992 г.

1.2.7. Обучението на надзорните органи следва да се извършва по специален начин образователни институции или единици професионално обучение (съоръжения за обучение, центрове, курсове и др.) на предприятия, извършващи работа по контрол на качеството на заваряване и притежаващи лиценз за извършване на такава работа.

Обучението на контрольорите трябва да бъде специализирано в методите за контрол (ултразвуково изследване, радиография и др.) И, ако е необходимо, в видовете заварени съединения, които трябва да бъдат посочени в техните сертификати. Всеки контролер може да бъде допуснат само до онези методи за контрол, които са посочени в неговия сертификат. Контролерът, който е имал прекъсване в работата (на този тип контрол) повече от 6 месеца, трябва отново да премине изпитите изцяло.

1.3. Основните разпоредби на организацията на заваряване

1.3.1. При разработването на проекта за производство на строителни работи (ППР) за монтаж на метални конструкции на сгради, трябва да се вземат предвид и отразяват условията за сглобяване на конструкции за заваряване, заваряване и контрол на заварени съединения.

В ДСП трябва да се постави най-прогресивната технология за сглобяване и заваряване с оптимално ниво на механизация.

1.3.2. При организиране и провеждане на работи по монтажа, заваряването и контрола на качеството на заварените съединения, трябва да бъдат създадени всички условия за спазване на правилата за безопасност и пожарна безопасност в съответствие с изискванията на следните нормативни документи:

SNiP III-4-80. Техника за безопасност в строителството;

ГОСТ 12.3.003. Система за стандарти за безопасност на труда. Електрозаваръчни работи. Изисквания за безопасност;

"Правила за електрически инсталации";

"Правила за техническа експлоатация на електрическите инсталации на потребителите";

"Правила за безопасност при експлоатацията на електрически инсталации на потребителите";

"Санитарни правила за рентгенова инспекция", № 2191-80;

"Санитарни правила за откриване на радиоизотопни дефекти", № 1171-74;

Санитарни правила за заваряване, заваряване и рязане на метали, № 1009-73;

"Правила за противопожарна безопасност при заваряване и други огневи работи на обекти от националната икономика";

"Правила за противопожарна безопасност при производството на строителни и монтажни работи. PPB 05- 86".

1.3.3. Организацията, изпълняваща монтажни и заваръчни работи, трябва да осигури правилното качество на заварените съединения поради:

използване на работно оборудване;

използване на заваръчни материали с добро качество, преминали съответния контрол;

изпълнение на технологичните изисквания за монтаж и заваряване на продукти, регламентирани в ПТД;

извършване на оперативен контрол на монтажните и заваръчните процеси;

своевременно изпълнение на качествен контрол на готови заварени съединения.

1.3.4. Използване на основни материали (листове, валцувани продукти) и заваръчни материали (електроди, заваръчна тел и потоци), които се различават от посочените в документацията за производство и технология (PDD), могат да бъдат разрешени чрез съвместно техническо решение на организацията-разработчик на PDD, промишлеността специализирана организация и организацията - работата.

1.3.5. Редът за сглобяване и сглобяване на монтажните блокове и последователността на работа трябва да гарантират възможността за прилагане на най-съвременните методи на заваряване. За да се гарантира правилното качество на заварените съединения и да се повиши производителността на труда при извършване на работи по монтажа, заваряването и контрола на качеството на заварените съединения, трябва да се ръководят от разпоредбите, описани в този раздел.

1.3.6. Методът на заваряване на метални конструкции на различни етапи от тяхното уплътняване и монтаж трябва да се определя от проекта за производство на строителни работи (CPD).

Когато избирате метод на заваряване, имайте предвид:

целесъобразността от използване на механизирани методи на заваряване трябва да бъде потвърдена с технически и икономически изчисления;

за предварително сглобяване на конструкции за заваръчни шевове със значителна дължина трябва да се използва автоматично заваряване под водна дъга;

механизирано (полуавтоматично) заваряване със самозащитна тел. със струя може да се използва при укрепването и монтажа на метални конструкции за заваръчни шевове в долно, наклонено и вертикално положение;

механизирано (полуавтоматично) заваряване в въглероден диоксид (твърда тел) трябва да се използва за предварително сглобяване и заваряване на метални конструкции във всяка позиция на заварката, при условие че мястото на заваряване е защитено от вятъра.

В случаите, когато не може да се използва автоматично и механизирано заваряване, трябва да се използва ръчно заваряване.

1.3.7. Броят на инженерно-техническите работници за заваряване и настройка на оборудване механизирано заваряване на строителната площадка зависи от количеството заваряване и броя на работещите заварчици. Той е създаден в съответствие с разпоредбата за услугата за заваряване на строителна и монтажна организация.

1.3.8. Доставката на предстроителния обект и територията на сградата, която ще бъде сглобена или реконструирана за целите на заваряването, трябва да се извърши с използване на електрически заваръчни токови проводници към всички части на предстроителния обект и сградата, която ще се сглобява.

1.3.9. Сечението на проводника за свързване на захранващия източник за заваряване към мрежата трябва да бъде избрано според таблицата. 1.1. С ръководство електродъгово заваряване държачът на електрода е свързан към заваръчната верига с гъвкава медна жица с каучукова изолация от типове PRD, PRI, KOG 1, KOG 2, чието напречно сечение трябва да бъде избрано в зависимост от заваръчния ток: при ток до 100A - най-малко 16 mm2, при 250A - 25 mm2, при 300A - 50 mm2. Дължината на гъвкавия проводник трябва да бъде най-малко 5 m.

Таблица 1.1

Тел секция за свързване към мрежата от заваръчни източници на ток

максимален заваръчен ток Медното напречно сечение на проводника, мм2, с мрежово напрежение V

захранване, A 220 380

300 16 10

500 35 16

1000 70 50

2000 - 120

4000 - 240

__

* Сечението на алуминиевата тел трябва да бъде 1,5 пъти по-голямо

1.3.10. С голям обем монтажни и заваръчни работи доставката на монтажните площадки и изграждащата се сграда с кислород и запалим газ за рязане трябва да се извършва централизирано чрез окабеляване от централата към режещите стълбове. Целесъобразността на използването на централизирана електрозахранваща система трябва да бъде потвърдена чрез изчисление.

Разпределението на кислород и запалими газове в сградата на голямо промишлено съоръжение трябва да бъде предвидено в проекта като постоянна система за газоснабдяване, останала след завършване на строителството за извършване на ремонтни работи по време на експлоатацията на съоръжението.

Централизираното газоразпределение на строителната площадка се извършва като временно снабдяване с газ в съответствие с прекъсването.

1.3.11. В зависимост от местните условия като ацетилен, пропан-бутан или природен се използва като запалим газ за рязане. запалим газ, Ацетиленът се използва за рязане само когато сградата е значително отдалечена от рафинериите и тръбопроводите за природен газ, когато е технически невъзможно или не е икономически изгодно да се използва пропан-бутан или природен газ.

1.3.12. Кислородът се доставя на строителни и монтажни площадки от собствени стационарни кислородни инсталации (като KGN-30, 2KG-30 и т.н.) или от газификационна станция, където течният кислород, доставян до обекта в железопътни или пътни резервоари, се газифицира и изпраща през газопровод до на работни места или на кислородна рампа. Методът на подаване на кислород зависи от местните условия и трябва да бъде потвърден чрез изчисление.

1.3.13. Доставка на втечнен пропан-бутан трябва да се извършва с помощта на специални автомобилни резервоари на завода-доставчик. Под строителни обекти се изграждат подземни резервоари, където се съхранява пропан-бутан; от резервоари, газифицираният пропан-бутан се доставя до местата на потребление.

1.3.14. Проектирането, изграждането, изпитването и експлоатацията на газопроводи за кислород и горивни газове трябва да се извършват в съответствие с "Правилата за безопасност на газовите съоръжения" (Госгортехнадзор, 1992).

1.3.15. Заварените повърхности на конструкцията и работното място на заварчика трябва да бъдат защитени от дъжд, сняг, вятър и течения.

Когато температурата на околната среда е под минус 10 ° C, е необходимо да има инвентарна стая за отопление близо до работното място на заварчика, а при температури под минус 40 ° C, заваряването трябва да се извършва в отоплявана стая, където температурата трябва да бъде над 0 ° C.

1.3.16. На всеки строителен обект складът трябва да бъде оборудван в топло отоплявано помещение за съхранение на заваръчен материал (електроди, тел и флюс). Температурата не трябва да се поддържа под 15 ° С в склада, а относителната влажност не трябва да надвишава 50%.

Материалите за заваряване трябва да се съхраняват отделно по марка, партида и диаметър в условия, които ги предпазват от влага и механични повреди. Заваръчният поток трябва да се съхранява в херметически затворен контейнер.

Пещи за калциниране на електроди, сърцевина и флюс, сушилни шкафове с температура до 150 ° C трябва да се монтират в склада, като се осигурява дневната потребност на обекта от електроди и тел.

1.3.17. Калцираните електроди и сърцевината трябва да се издават на работното място в количество, необходимо за работата на заварчика по време на една смяна.

Когато заваръчните конструкции, изработени от стомана с граница на провлачване повече от 390 MPa (40 kgf / mm2), се използват електроди, взети директно от пещ за изпичане или сушене, в рамките на два часа.

Съхранението и транспортирането на калцинираните заваръчни материали трябва да се извършва в затворен контейнер: електроди - в специални метални кутии, във водоустойчива опаковка или в запечатана пластмасова обвивка, сърцевината - в затворени кутии или във водоустойчива опаковка.

01.03.18. Почистването и навиването на проводника в касетите за механизирани методи на заваряване трябва да се извършва на стационарно работно място от специализирани работници. Всички спирални касети трябва да имат етикети, указващи марката и диаметъра на жицата.

01.03.19. Електрическият заварчик за допускане до работа трябва да има следния минимален набор от оборудване и инструменти на работното място: предпазен щит или маска, ръкавици, очила с прозрачни стъкла, чук, длето или кръстосана глава за шлакова шлака, стоманена четка, личен печат, кутия или чанта. с разделяне на електродните шнурове, подходящи шаблони за проверка на геометрията на шева. на работното място заварчикът трябва да се подготви предварително, да се изчисти от чужди тела и да се запали.

3.1.20. Заваряването на части, изработени от стомана с граница на провлачване от 345 MPa или повече (C345 и по-високи), трябва да се извършва без прекъсване, докато най-малко половината от дебелината на заварката се напълни или по цялата му дължина или в участък с дължина най-малко 800-1000 mm (с дължина на заварката над 1 m). В случай на принудителни прекъсвания в работата е необходимо да се осигури бавно и равномерно охлаждане на фугата чрез всякакви налични средства (например, с лице към листа с азбест на листа), а при възобновяване на заваряването, фугата трябва да се загрее до температура 120-160 ° С.

Няма ефект върху силата до края на заваряването.

1.3.21. Завареният и почистен шев трябва да бъде маркиран от заварчика с присвоения номер или марка (печат). Печатът се поставя на разстояние 40-60 mm от границата на завареното съединение, което е направено от него (един): един заварчик - на едно място, когато се изпълнява от няколко заварчици - в началото и в края на заваръчния шев. Вместо поставяне на печати е позволено да се изготвят изпълнителни схеми с подписи на заварчици.

3.1.22. Когато в заварените съединения се открият пукнатини или други неприемливи дефекти, заварчикът е длъжен да спре работата по това заварена връзка и уведомява заваряващия капитан.

1.3.23. Разрешено е да се започне заваряване на челни свръзки само след като бъде прието от заваръчен техник или бригадир за сглобяване на сглобените челни фуги, което е отбелязано в заваръчния дневник.

2. ИЗИСКВАНИЯ ЗА ОСНОВНИ МАТЕРИАЛИ

2.1. За заварени стоманени конструкции на сгради, въглеродни и. \\ T нисколегирана стомана в съответствие с ГОСТ 27772.

Химичният състав и механичните свойства на основните марки стомана, използвани за стоманени конструкции на сгради, са дадени в Приложения 2 и 3.

2.2. Листата и конструкционната стомана, пристигащи на мястото на монтаж, трябва да бъдат сертифицирани от производителя с посочване на химическия състав и механичните свойства.

2.3. Контрол на входа на метали (листове, валцувани продукти) и конструктивни елементи на метални конструкции на сгради, постъпващи в завода за производство, укрепване и монтаж, включва:

проверка на наличието на сертификат или паспорт, пълнотата на съдържащите се в тях данни и съответствието на тези данни с изискванията на стандарта, техническите спецификации, проектна или проектна документация;

проверка на наличието на фабрична маркировка и съответствие със сертификатите или паспортните данни;

проверка на метални и конструктивни елементи за идентифициране на повърхностни дефекти и повреди, привеждане на дебелината на метала над минус отклоненията, регулирани от ГОСТ 19903 и ГОСТ 19904;

проверка и измерване (ако има съответни инструкции в ПТД) на конструктивни елементи (възли, блокове, ферми, греди и др.) за идентифициране на деформации, които нарушават геометричните форми и размери на конструкциите, определени от проектната документация.

2.4. При липса на сертификат или непълни данни от сертификата, използването на този метал може да бъде разрешено едва след извършване на необходимите изпитвания, потвърждаващи, че металът отговаря на всички изисквания на стандартните или техническите условия.

2.5. Входният контрол на основни материали (метални и конструктивни елементи) се извършва от организацията - клиент на тези материали. Резултатите от входящия контрол трябва да бъдат прехвърлени на организацията, занимаваща се с производство или монтаж на конструкции.

... Пълната версия на документа с таблици, изображения и приложения в прикачения файл ...