Какви електроди са и за какво. Електроди за заваряване на устойчиви на корозия, топлоустойчиви и топлоустойчиви стомани и сплави. Видове и марки електроди.

Като заваръчни материали за електро електродъгово заваряване нанесени частични електроди, заваряване и сърцевина.

Стик електроди

Електродите за електродъгово заваряване са от два основни вида: топене и нетапене.

Топящи се електроди, Широко се използват покрити електроди за топене заваряване У дома - това е основният материал.

В резултат на това заваряването в момента се използва в много индустриални области. Обшивките обикновено са доста силни и в някои приложения трябва да се използва слой за окончателните металургични недостатъци на средствата за заваряване. Има електроди и проводници, които осигуряват различна степен на устойчивост на износване, корозия и топлина, и могат да се използват за труднодостъпни места, като клапани и седалки, или обратното в големи площи, например, върху повърхността на опорния вал или върху стоманени валцовъчни инсталации.

Пръти от електроди за заваряване на стомана са изработени от нисковъглеродни, легирани или високолегирани заваръчна тел, Стандартът предвижда 77 вида стоманени телове, които се използват за производство на частични електроди с диаметър от 1,6 до 6 mm.

обхват заваръчни електроди Той има многофункционален ефект: образува атмосфера, която предпазва метала от кислород и азот във въздуха, стабилизира изгарянето на дъгата, отстранява вредните примеси от разтопения метал и я допира, за да подобри свойствата му. За да изпълни всички тези функции, покритието включва много компоненти:

Заваряването най-често се използва за ремонт на природния газ и минните методи при производството на захар и пластмаси и много други индустрии. При дъгова заваръчна дъга дъгата се запалва между детайла и края на заваръчната тел или лента, като и двата са покрити със слой от разтопен или агломериран поток. Останалата част от потока се извлича и използва повторно.

Част от потока се топи и образува защитна капачка над шлаката над заваръчната вана. Дроселната заваряване се извършва изключително на механизирани заваръчна техника, За да се подобри производителността, също така е възможно да се подредят с множество електроди. Поради високия добив на метода, той е особено подходящ за дълги прави връзки в нормално работно положение. Използва се главно за заваряване на съдове под налягане, химическо оборудване, тежка техника и ремонт и строителство на кораби.

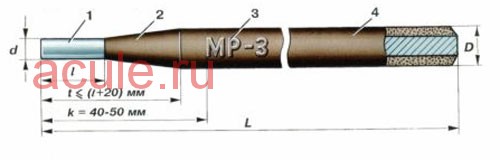

Топящ електрод за заваряване: 1 - пръчка, 2 - преходна секция, 3 - степен на електрод, 4 - покритие.

- Шлакообразуващи вещества, които предпазват метала от азот и кислород. Те включват манганова руда, каолин, титанов концентрат, креда, мрамор, фелдшпат, доломит, кварцов пясък.

- Дезоксидиращи вещества, които отстраняват кислорода от разтопения метал. Използват се манган, силиций, алуминий, титан под формата на феросплави.

- Газообразуващи компоненти, които създават газообразна среда по време на изгарянето на покритието, защитавайки стопения метал от кислород и азот от въздуха. Това е предимно декстрин и дървесно брашно.

- Алуминиеви вещества, които придават на заваръчния метал специални свойства - якост, топлоустойчивост, износоустойчивост, повишена устойчивост на корозия. За тази цел се използват хром, манган, титан, молибден, никел, ванадий и някои други вещества.

- Ионизационни стабилизиращи елементи заваряване дъга - натрий, калий, калций.

- Свързващи вещества, използвани за свързване на компонентите на покритието помежду си и към цялото покритие към електродния вал. Основното свързващо вещество е калиево или натриево течно стъкло (силикатно лепило).

За заваряване на цветни метали и техните сплави, както и на ненужните, се използват електроди от съответните метали и сплави - алуминий, мед, никел, бронз, месинг и др.

Арката се появява след началото на заваряване между електрода и заваръчния шев. Когато стопеният поток се стопи в фугата, се образуват шлаки и след това се увеличава дълбочината на ваната. Когато температурата на шлаката се повиши, дъгата изгасва и заваръчен ток контролирана от стопена шлака, при която необходимата енергия за заваряване се създава чрез съпротивление.

Заваряването се осъществява между твърди, водоохлаждаеми медни или подвижни крака и пред ставите. Заваръчната глава се движи нагоре, използвайки процедура на заваряване. В зависимост от дебелината на плочата се използват един или няколко електрода. Ако основният материал е много силен, електродът може да се люлее.

Класификация и обозначаване на електроди, Електродите, използвани за заваряване и напластяване, са класифицирани според широка гама от характеристики:

- по предназначение (за заваряване на стомана, чугун, цветни метали, за настилки и др.);

- по технологични особености (за шевове на различни пространствени позиции, за заваряване с дълбоко проникване и др.);

- по вид покритие (кисело, рутилово, основно и др.) и дебелина (дебел, тънък, среден, много дебел);

- химическия състав на покритието и пръта;

- върху механичните свойства на заваръчния метал;

- по природа и полярност на тока, номиналното напрежение празен източник на енергия.

- за качеството на производството, състоянието на повърхността на покритието, съдържанието на вредни примеси на фосфор и сяра.

Всеки електродов параметър има своя собствена азбучна или цифрова обозначение в определена част от маркировката. По-специално, електроди за заваряване на въглерод и нисколегирани структурни стомани с временна якост на опън до 60 kgf / mm 2 са обозначени с буквата в, Електродите със средно дебели рутилови покрития имат буква в маркировката C (средно) и P (Рутил). Предпоследният номер 1 съобщава, че електродът може да бъде използван за зашиване на всяко пространствено положение и крайния номер на обозначението 0 информира, че този електрод се използва по време на работа заваръчна машина дава постоянен ток.

Недостатък на този метод е фактът, че голямо количество използвана енергия причинява бавно охлаждане, което води до значително увеличение на зърното в зоната, засегната от топлина. Устойчивостта на основния материал в тази област не е достатъчно висока, за да отговори на изискванията заварени конструкции и осигуряват устойчивост на пукнатини при ниски температури.

Електрогазовата заварка е подобна на електрошлаковата заварка и прилича на дизайн и употреба. Основният материал се разтопява от температурата на ваната в стопилката. Както при всички други видове заваряване в защитна атмосфера, тук се използват и пълни и тръбни проводници. Същият тип се използва също. защитен газ, В сравнение с електрошлаковата заварка, този метод създава по-малка топлинно-засегната зона и е малко по-добра от ударната якост. Дългият стик електрод може да бъде предимство, защото осигурява по-висока скорост на заваряване и произвежда по-малко разтопен основен материал и по-малко топлина.

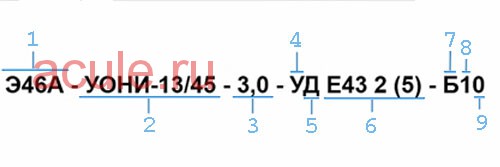

В съответствие с ГОСТ 9466-75, обозначението на електрода съдържа информация за вида, марката, диаметъра и другите му характеристики. Наименованието на типа електроди за заваряване на конструкционни стомани включва буквата E ("Електрод за електродъгово заваряване") и фигурата, показваща минималната временна устойчивост на разрушаване на заваръчния метал в kgf / mm 2. Ако след числата има буква А (например, Е42А, Е46А), това означава, че този вид електрод осигурява по-високи пластични свойства на заваръчния метал.

Заваряването при триене е процес на проникване в твърда фаза, който може да се използва за свързване на ламарина, особено на алуминий, без да се достига точката на топене. При заваряване на триене инструмент с цилиндрично рамо и профилиран щифт се върти и бавно потъва в съединението между два парчета метал или плоча от материал, който е заварен заедно. Компонентите трябва да бъдат притиснати по-долу, така че лицата им да не се отказват. Топлината, генерирана между износоустойчивия заваръчен инструмент и заваръчния инструмент, предизвиква омекотяване на заварчика, без да достига точката на топене, което позволява на инструмента да премине по линията на заваряване.

Наред с този тип електродите имат марка. Няколко вида електроди могат да съответстват на един тип електроди. Например електродите от тип Е42 съответстват на марките ГОСТС-2, ЦМ-7, АНО-6.

1 - Тип електрод (Е - електрод за електродъгово заваряване, 46 - сила 460 МРа, А - повишена пластичност и якост на заваръчния метал);

2 - маркировка на електрода;

3 - диаметърът на пръта;

4 - Предназначение на електрода (Y - за заваряване на въглеродни и нисколегирани стомани);

5 - Характеристики на дебелината на покритието (D - дебелина);

6 - Индексна група, показваща характеристиките на заваръчния метал;

7 - Вид на покритието (B - основен);

8 - Пространствено положение на шва (1 - за всички позиции);

9 - Тип на тока (0 - постоянна, обратна полярност).

По-мекият материал се прехвърля към ръба на инструмента и се избутва от плътния контакт между лоста на инструмента и профила на щифта. При охлаждане между тези две части се допуска свързване в твърда фаза. Заваряването на триенето може да се използва за свързване на алуминиеви пластини и плочи без допълнителен проводник или защитен газ. Възможно е да се заварява материал с дебелина от 1, 6 до 30 mm с пълно проникване и без пори и вътрешни кухини. Може да постигне високо импедансно ниско деформиране заваркипредимно алуминиеви сплави и дори материали, които са трудни за заваряване с конвенционални методи на заваряване.

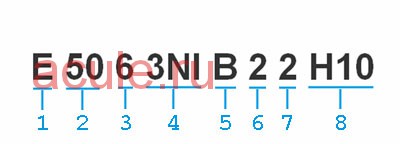

1 - Електрод за електродъгово заваряване;

2 - Минимална граница на провлачване (500 N / mm 2);

3 - характеризира температурата, при която е осигурена минимална ударна якост от 47J (около 60 ° С);

4 - Характеризира химическия състав на заваръчния метал (Ni - 2.6-3.8%);

5 - Вид на електродното покритие (основно);

6 - Код на изпълнение и вид на тока (<=105%, постоянный);

7 - Код за заваряване на позицията за заваряване (всички с изключение на вертикални от горе до долу);

8 - Характеризира съдържанието на водород в заваръчния метал (10 ml / 100g).

Напоследък се провежда заваряване на триене за олово, мед, магнезий и дори титанови сплави. Какви са изискванията за закрепване на заваръчна тел? Как да се отдели входния и заваръчния ток? Какво забелязвате при превключване и превключване на устройства? Какво трябва да се подлага на изпитване на типа при поставяне на електроди на пазара?

Проверка и изпитване на заваръчно оборудване в експлоатация. Стандартът е първият всеобхватен поглед върху решаването на въпроси, свързани със заваръчното оборудване. Процедурите за изпитване и изпитване се установяват след ремонти и проверки и редовни тестове. Инспекциите трябва да се извършват от професионалисти, а най-добрият вариант се взема предвид, ако те също са запознати със заваряването.

Електроди, които не се консумират, Електродите, които не се консумират, са въглерод, графит и волфрам. Точката на топене на всички тези материали надвишава тази, която се нагрява по време на заваряването. Тази функция и определя тяхното име.

Графитните електроди са изработени от синтетичен пресован графит, въглерод - от електрически въглища. Електродите от графит имат някои предимства пред въглерода. Те имат по-висока електропроводимост, позволявайки 2.5-3-кратно увеличаване на плътността на тока и по-висока устойчивост на окисление при високи температури. Последното качество позволява да се намали потреблението им в сравнение с въглищните.

Предписаното изпитване трябва да се извършва внимателно при проверките и изпитванията. Това „предпазливост“ по-специално означава, че някои тестове могат да причинят повреда на оборудването. В тези случаи измерването се заменя чрез измерване на тока на утечка на заваръчните и първичните вериги. Редът и съдържанието на проверките и изпитите.

Редовни проверки: - визуална проверка - измерване на празното напрежение - измерване на изолационното съпротивление Забележка: редовните проверки не изискват функционално изпитване. Проверки и изпитвания след ремонт - визуална проверка - измерване на празното напрежение - измерване на съпротивлението на изолацията - съпротивление на защитния проводник - осъществява се контрол. Възможна зона на визуална проверка.

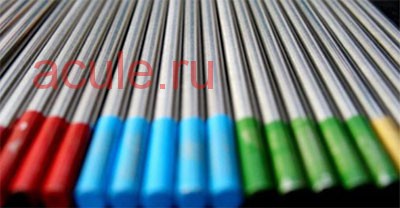

Волфрамовите не-консумиращи електроди са направени от чисти или с присъствие на волфрамови добавки. Като добавки се използват оксиди на торий, итрий, лантан и други вещества. Наличието на конкретна добавка се посочва от марката и цвета на електрода. Обозначението EV (WP) означава чист волфрам (краят е оцветен в зелено), EVT (WT) - волфрам с торий (червен), EVI (WY) - с итрий (тъмно синьо), (WL) - с лантан (син или златен, в зависимост от съдържанието на лантан), WC - с церий (сив), WZ - с цирконий (бял).

Измерване на вакуумното напрежение: измерено напрежение на празен ход между изходните заваръчни клеми, а заваръчният източник на енергия е предназначен за номинално напрежение. Допълнителни изисквания за отделните компоненти са дадени в стандарта. Това се счита за задоволително, ако по време на измерването се достигнат стойностите ≤ на стойностите, посочени на табелката на устройството. По-специално, на по-стари устройства етикетът може да бъде нечетим или изобщо да не се чете.

В този случай можем да се ръководим от изискванията на производствения стандарт. Устройство за измерване на напрежение без товар. Токове на утечка: Токът на утечка се измерва на веригата на заваряване и на първи контур. При измерване на първи контур можете да използвате текущия метод за измерване или метода за измерване на диференциалния ток. Връзката за измерване е показана по-долу.

Стомана, чугун, мед, месинг, бронз, алуминий и други метали са заварени с ненужни електроди. Заваряването се извършва най-често в защитен газ (аргон, хелий, азот и смеси от тях). Тя може да се извърши със или без пълнител. Като последни се използват проводници, метални пръти или ленти.

Максимално допустимите стойности са първичен ток на утечка. Максимално допустимите стойности са утечният ток на заваръчната верига. Връзка за измерване на тока на утечка на заваръчната верига. Измерване на първичен ток на утечка: Измерването трябва да се извърши при условия, при които устройството се захранва от номиналното захранващо напрежение, изходната верига е в режим на готовност, кондензаторите за потискане не са изключени и устройството не е свързано с маса, с изключение на измервателните компоненти. Ако се използва методът за измерване на ток през защитен проводник, устройството също трябва да бъде изолирано от земята.

Избор на електроди за заваряване на стомана

Изборът на вида електрод за заваряване на стоманите зависи не само от марката на последния, но и от естеството на съединението, от пространственото положение на заваръчния шев, вида на заваръчния ток (постоянен или променлив), от температурата на околната среда по време на работа и т.н. най-разнообразни цели.

Както може да се види от следващите фигури, излишното напрежение се измерва и изтичащият ток се изчислява от. Верига за измерване на първичен ток на утечка. Връзка за измерване на тока, протичащ през защитния проводник. Функционални тестове. Устройството за включване / изключване трябва да бъде изключено или на всички проводници без заземяване и състоянието трябва да бъде ясно посочено. Ако източникът на захранване има устройство за намаляване на напрежението, това напрежение трябва да се намали, ако съпротивлението на заваръчната верига надвишава 200 ома.Показва правилната работа на електромагнитния клапан. Протоколът трябва да включва: - идентификация на оборудването за заваряване, което ще се изпитва; - дата на изпитването; - резултати от изпитванията; - идентификация на лицето, което извършва теста; - подпис на специалиста и неговата организация; - идентификация на тестовия обект.

- Всички функции за безопасност и заваряване трябва да бъдат проверени.

- Проверяват се функциите на всички предаватели.

Електродите за стоманите се разделят на няколко групи - в зависимост от вида на материала, за който са предназначени за заваряване.

Първата група се състои от електроди за заваряване на въглеродни и нисколегирани конструктивни стомани, съдържащи до 0,25% въглерод и притежаващи якост на опън до 490 МРа. Такива стомани включват St5ps, St3sp, St0 и други марки, използвани за производството на метални валци, от които повечето конструкции са произведени в ежедневието и които не налагат никакви специални изисквания за тяхната якост - порти, огради и др. като АНО-4, АНО-21, МР-3, ОЗС-41. Популярният MP-3 електрод е подходящ за заваряване с променлив и постоянен ток във всички пространствени положения на заварка, с изключение на вертикалния от горе до долу.

Интересното е, че той е показан като шаблон за протокола след ремонта, а не като общ шаблон за редовни проверки. Протоколът трябва да съдържа всички тестове, ако никой не е бил изпълнен, той трябва да бъде маркиран. След тестване устройството трябва да бъде маркирано с етикет с дата на теста. Тези устройства може да не отговарят на изискванията на горния стандарт.

В този случай в регистъра трябва да се въведат и следните данни: - уточняване на специфичните изисквания, които не са изпълнени, - определяне на степента, до която това изискване не е изпълнено, - оценка на риска от неспазване - ако е необходимо, се предлагат коригиращи мерки.

За заваряване на стомани с якост на опън от 490 до 590 МРа се използват електроди от типа Е50А, Е60 (УОНИ-13/55, ОЗС-28, УОНИ-13/65). Тези електроди осигуряват шев, който може да издържи по-големи натоварвания от предишната група електроди.

Структурните легирани стомани с висока и висока якост, с якост на опън над 590 MPa, трябва да бъдат сварени с електроди NIAT-5, EA-981/15, EA-395/9 (ако продуктът не е подложен на топлинна обработка след заваряване) или електроди OZSh-1, NIAT- 3M, UONI-13/85 - ако заварената конструкция е планирана да бъде топлинно обработена, за да се осигури еднаква якост на шевовете.

Забележка: собственик или съгл. потребителят на заваръчното устройство може да бъде лице без електрическа квалификация. Следователно, горните данни трябва да бъдат формулирани в дневник, така че потребителят да може да вземе квалифицирано решение дали да използва устройството или да го промени или деактивира.

Заглавията на тази част от цитирания стандарт са предназначени като правила за производителите, съдържат редица изчисления и процедури за типа и други тестове и подобна информация. Този диапазон съответно. Съдържанието на изискванията е напълно ненужно за експлоатацията, поддръжката, ремонта, проверката и изпитването на тези устройства. Следователно целта на този раздел е да предостави само информация за съдържанието, необходимо за потребителите на тези устройства, служителите и по-специално за основната ориентация на техниците за контрол и тестване.

Електроди от тип Е-09Х1М, Е-09МХ, Е50А (АНЖР-2, ОЗС-11, ЦУ-5) са предназначени за заваряване на нисколегирани и легирани термоустойчиви стомани, работещи при температури до 550-600 ° С.

Не често, но в ежедневието трябва да се сблъскате със заваряване на топлоустойчиви и топлоустойчиви стомани, предназначени за работа при температури над 550-600 ° С. Например, при производството на огнеупорни решетки за пещта. Ако можете да получите такава стомана, трябва да го готвя с електроди KTI-7A, OZL-38, TsT-15.

Устойчива на корозия стомана, която е устойчива на корозия в кисели, алкални и други корозивни среди, познати в ежедневието като "неръждаема стомана", се приготвя с електроди от сортовете ЦЛ-11, ОЗЛ-7, ОЗЛ-22.

Избор на диаметър на електрода, Диаметърът на електрода се избира основно на базата на дебелината на заварения метал. Други работни условия: вид на заваръчния метал, вид на тока, параметри на мрежовото напрежение, форми за подготовка на ръбове и др. - те също могат да направят свои собствени изисквания за диаметъра на електрода, но в много по-малка степен от дебелината на заварения метал.

За първоначалния избор на електрода можете да използвате следната таблица, чиито стойности съответстват на долния шев.

При изпълнение на заварки във вертикални и таванни позиции се използват електроди с диаметър не повече от 4 mm. Ако има режещ ръб или трябва да се стопи разликата между частите, кореновият шев може да се извърши с електрод с по-малък диаметър - 2.5-3 mm.

Заваръчен корен заварка

Заваръчната тел е произведена от стомана от различни марки, мед, алуминий и други метали. Стоманена тел, предназначена за заваряване, напластяване и производство на електроди, произведени по ГОСТ 2246-70. Стандартът предвижда 77 вида стоманени телове с различен химичен състав - нисковъглероден, легиран и високолегиран.

Диаметърът на материала е от 0,3 до 12,0 мм. Тел с дебелина до 3 мм се използва за полуавтоматично заваряване на маркучи с диаметър 1,6-6 мм - за ръчно заваряване с електроди с диаметър 2-5 мм - за автоматично заваряване. Материал с големи диаметри, използвани за настилка. По вид покритие проводникът е чист и меден. Медното покритие подобрява здравината и чистотата на шва, повишава стабилността на дъгата, намалява разплискването на метала.

При обозначаването на класове се използват букви и цифри. Определението на Sv-08GS казва, че е заваръчна тел (Sv), с въглерод - 0.8%, манган (H) - до 1%, силиций (C) - до 1%.

Заваръчна тел: неръждаема, медна, алуминиева.

Сърцевина

Водоструйната тел (известна още като флюс или самозащита), използвана за заваряване с полуавтоматични машини, е метална обвивка, пълна със специален прах. Последният се състои от смес от материали (феросплави, минерали, руди, химикали и т.н.), които имат същата функция като покритието на прътовите електроди - защита на разтопения метал от кислород и азот, сплавяне и дезоксидация на метала, стабилизиране на дъговия разряд и др.

Като приемник бе взет пожарогасител OHP-10 с обем от 10,5 литра, а също така беше закупен пресостат за налягане PM5, предназначен за вода, но и подходящ за въздух. Купих и два филтъра за влага, и един автомобилен горивен филтър, фино почистване. Веднага го сложих на входа на компресора. Купих различни адаптери, кръстове, така че ...

За провеждане на ВиК и канализация, направете волиери за домашни любимци и птици, красиви цветни щандове и много други полезни за домакинството неща ще ви помогнат да си направите електрически заваръчни апарати, изработени от наличните части и материали. С електроди с диаметър до 4 мм те могат да заваряват метал с дебелина 1-20 мм. Инсталацията работи с променливотоково захранване ...

Арсеналът на домакинския цех за машинни инструменти е полезен за попълване на видяното махало. Тя може да бъде закрепена върху работна маса, до метална конструкция, в която е затегнат детайла. Работен трион - абразивен диск. Стоманени пръти, ъгли, тръби, листове и дори метла плочки, порцелан и стъкло, закалени до всяка твърдост, са трудни за него ... повърхността е ...

Различните видове електроди за заваряване позволяват значително опростяване на всякакви заваръчни мерки, като същевременно се гарантира рационална консумация на материали и високо качество на завареното съединение.

1 Заваръчни електроди - характеристики, основна информация

Под разбират неметални или метални пръти от материал с определена електрическа проводимост, използван за захранване на тока към заварената повърхност. Историята на заваръчните технологии и процесът на развитие на самата заварка са неразривно свързани с начина, по който се появяват и подобряват електродите. През 1802 г. В. Петров провежда серия от експерименти, в които за първи път в света използва електроди. Само 80 години по-късно изобретателят от Русия Н. Бернадос публикува своите произведения, които описват основните разпоредби за използването на електрическа дъга за заваряване на метални ръбове.

Неговите творби са "коригирани" Н. Славянов. Той предложил да се извърши заваряване с електрод с метален прът, а не с невъзпламеним въглерод, както и да се извърши процесът на заваряване в металургичен разтопен флюс. Благодарение на тази технология, количеството на изгаряния метал в заваръчната вана значително намалява, започва да окислява много по-малко, а самата заварка се получава без примеси (много вредни) на фосфора и сярата.

Впоследствие непрекъснато се подобряват характеристиките и видовете покрития на електродите, което повишава качеството на заваръчните работи. Така през 1904 г. О. Келлберг от Швеция започва да използва топиращи се електроди. След 7 години те са подобрени от A. Strohmenger от Великобритания (азбестово покритие, импрегнирано с натриев силикат и допълнителен слой от алуминиева тел). През 1925 г. А. Смит разработва стандарти за покриване на електроди с легиращи и защитни прахообразни вещества.

Всички тези изобретения доведоха до факта, че до 30-те години на миналия век, топящите се електроди имаха чист състав на покритието и опростена производствена схема.

Покривни продукти за заваряване включват такива специални съставки:

- легиране (подобрена структура и състав на шва);

- газообразуване (въздухът е отстранен от зоната на заваряване);

- стабилизиране (те разбират елементите с нисък потенциал на йонизация);

- шлакообразуване (необходимо за защита на кристализиращия и разтопения метал от контакт с газовата фаза).

2 Видове електроди: как се класифицират?

Понастоящем не съществува единична класификация на електродите. Това се дължи на разликите в характеристиките на продуктите за заваряване, които са разделени в различни страни по света и пряко от тяхното разнообразие. Разделянето на електродите на специфични марки не се регулира от официалните стандарти, то се извършва според паспортите на готовите продукти и техническите условия на производство.

![]()

Сега се произвеждат над 200 марки подобни продукти. Понякога може да се види, че някои електроди не се броят на нито една марка или няколко марки съответстват на тях веднага. В нашата страна електродите са разделени на две големи групи (метални и неметални), които след това се разделят на няколко подгрупи. Металните продукти могат да бъдат ненужни (лантанирани, волфрамови, итрирани и торирани) и топими:

- непокрит: понастоящем се използва изключително под формата на непрекъсната заваръчна тел за работа в околната среда на газове, защитаващи заваръчния басейн;

- покритие: стомана, бронз, чугун, алуминий, медни електроди за заваряване и някои други.

Електродите за топене на метал и ненужните електроди за електродъгово заваряване със специфично покритие вече са произведени по ГОСТ 1975 9466. Това ще бъде обсъдено по-долу. Тук трябва да отбележим, че технологията на аргоно-дъговото заваряване с ненужния електрод включва използването на (най-често) волфрамови изделия, другите им видове се използват много по-рядко.

3 Как се класифицират покритите електроди?

Първо, те се разделят на шест вида според вида на използваното покритие:

- рутилова маркировка Р;

- основната - B;

- кисело - А;

- смесен (обозначен с две букви): РЖ - железен прах плюс рутил, РК - целулозно-рутилов, АР - кисел-рутил, АВ - рутилова основа);

- целулоза - С;

- други - P.

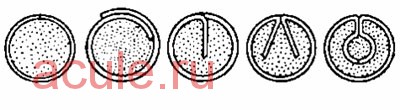

Този държавен стандарт също подразделя електродите според съотношението на тяхното напречно сечение и напречното сечение на пръта D / d (всъщност - според дебелината на покритието). От тази гледна точка покритието може да бъде:

- средно (C): стойността на D / d е по-малка от 1,45;

- тънък (М) - по-малко от 1,2;

- особено дебела (G) - повече от 1,8;

- дебелина (D) - 1.45–1.8.

По предварителна заявка електродите обикновено се разделят на онези, които са оптимални за заваряване на следните видове стомана:

- структурно легирани, при които съпротивлението (временно) на междината е равно на не по-малко от 600 MPa (означено с буквата "L");

- нисколегирана и въглеродна конструкция с устойчивост до 600 MPa (маркировка - "U");

- високолегирани, притежаващи специални характеристики ("In");

- топлоустойчив легиран ("Т").

Напластяването на специалните повърхностни слоеве се извършва с електроди, маркирани с буквата "Н".

Класификацията включва и разделяне на продуктите за заваръчни дейности на няколко вида в зависимост от химичния състав на заваръчния метал и неговите механични параметри, както и в три отделни групи, описани от съдържанието на фосфор и сяра в метала, състоянието на покритието и класа на точност на електродния изход.

Наред с другите неща, електродите могат да имат различно пространствено положение, при което е разрешено тяхното използване:

- по-ниско "в лодката" и по-ниско;

- всички с изключение на вертикални;

- абсолютно всяко;

- вертикално и долно.

4 Специални електроди за заваряване на мед

Опитните заварчици винаги използват специални електроди за свързване на медни конструкции, което се дължи на специалните свойства на медта (висока флуидност, гореща крехкост, топене при относително ниски температури, високо и т.н.). В този случай, електроди за заваряване на медни проводници често се използват доста традиционно - графит или въглерод.

Първите имат добра ерозионна устойчивост и устойчивост на топлина, те не са крехки (вероятността от напукване по време на заваряването е минимална), могат да се съхраняват без да губят свойствата си в продължение на няколко години, имат дълъг експлоатационен живот и са много икономични. Въглищата нямат по-голямата част от тези предимства, така че сега се използват все по-малко и по-малко.

Отделно, отбелязваме, че има тръбни електроди (мед) за проблясващи отвори в изрязаните проводникови инсталации (да не се бърка с процеса на използване на различни) с напречно сечение не повече от два милиметра.

Те имат следните предимства:

- твърда конструкция;

- ниско електрическо съпротивление;

- максимална дълбочина на пробиване;

- възможността за избор на желаната дължина на електрода, в зависимост от машината, която ще се използва;

- малка грапавост и уникална точност на външната част на продукта;

- наличието в електрода на специален канал, през който тече флуид за отстраняване на продуктите от ерозията.