Подробно описание на MMA ръчно електродъгово заваряване. MMA заваряване, основи

След като са си поставили за цел да станат опитен заварчик, много хора, които преди това не са имали връзка със заваряването на метални сплави, са изправени пред много проблеми. Първата от тях е технологията на самото заваряване - повечето хора дори не знаят основните термини, да не говорим за тънкостите при използването на определени технологии.

Без да се елиминират пропуските в теоретичното обучение, е невъзможно да се заеме със заваряването на метали, дори на ниво домакинство. В допълнение към получаване на откровен брак, можете да развалите оборудването и да получите опасни наранявания на очите и ръцете си.

Вторият проблем става. Тук има две крайности - закупуване на най-евтиното, с надеждата, че след натрупването на достатъчно опит можете да получите нещо по-изгодно и да изберете най-скъпото „пълнено“ устройство, което дори професионалист не може да се справи с всички функции.

Бягайки малко напред, ще кажа - най-добрият избор, а не само за начинаещи, машина за автоматично заваряване MIG MMA. Сега, накратко, какво е MIG заваряване, какво е MMA и защо устройството се нарича полуавтоматично.

Основните видове заваряване

Заваряването е сложен процес, който се извършва при температура, малко по-висока от точката на топене на метала. Особеност на заваряването е, че не се загрява целият обем на металния продукт, а само ръба на частта, която ще бъде свързана с друга част.

Най-удобният начин за производство на отопление с помощта на електрическа дъга. Създава се между специално устройство - електрод и масив от метал. Електродът в повечето случаи се топи като метал. И двата края на свързващите части образуват малък поток или локва от разтопен метал, който се слива в едно цяло и се охлажда, когато електродът се движи.

Често металът сам по себе си не е достатъчен, за да се получи силна връзка - допълнителни материали се използват, като правило, тел, който също се топи и изпълва съвместната зона. След охлаждане, металът, който трябва да се заварява, част от електрода и добавките образуват една монолитна лента - шев, който не е по-малък по сила от самия метал.

MMA заваряване

Най-често срещаният тип заварка е MMA - заваряване с покрит електрод (ръчна метална дъга), при която електродът се задвижва от ръката на заварчика. Това е доста сложен процес, при който заварчикът трябва да поддържа определена траектория, разстоянието между електрода и метала, да следи температурата и точността на връзката.

Ще се опитам да ви кажа по-подробно какво е MMA заваряване. Източникът на ток е трансформатор или инвертор. Те създават променлив или постоянен ток, който е свързан с два проводника - един към електрода и вторият към частта, която ще се заварява. Особеност на заваряването на ММА, както и други видове заваряване, е необходимостта от висок ток (30-300 или повече ампера) и относително малко напрежение. Именно при тези условия се освобождава най-голямото количество топлина.

Електродът при заваряване MMA най-често изпълнява функциите на добавката. Той също се топи и се смесва с основния метал, образувайки сплав, малко по-различна от химичния състав на основния метал. Но разликата не трябва да бъде твърде голяма, за да не се нарушават химическите и механичните свойства на заварената конструкция.

Електродът е метален прът от нисколегирана, легирана или високолегирана стомана с диаметър 1-8 mm и дължина 350-400 mm. Електродите са маркирани с букви, които показват за кой метал са предназначени. Например, електроди с индекс „U“ се използват за въглеродни стомани, а „B“ за високолегирани. Кой електрод да избере за заваряване на специфичен метал по дебелина и състав може да се намери в специални таблици. Един от тях, по отношение на избора на диаметъра на покрития електрод и инсталирането на заваръчния ток, е даден по-долу.

Електродите са сложна структура, в която стопилката е защитена отгоре от слой със сложен химичен състав, който предотвратява взаимодействието на разтопения метал с химически активните газове на атмосферата и неговото окисление. Под въздействието на електрическа дъга покритието се превръща в лека шлака, която се издига в метала и лесно се отстранява от шва.

Електродните покрития се разделят на:

- кисели (съдържащи голямо количество свързан кислород, например хематити, гранити, различни руди). Използва се за заваряване с директен и променлив ток.

- основен (калциев флуорид, калциев карбонат). Използва се при заваряване постоянен ток обратна полярност;

- целулоза (оксицелулоза, рутил, феросплави). Излъчва много защитен газ, използван за заваряване на тръби.

- рутил (калциев карбонат, мрамор, талк, магнезит, феросплави). Те работят при директен и променлив ток, основно заваряват нисколегирани стомани.

Електродите се произвеждат по ГОСТ 9466-75, ГОСТ 9467-75 * и други стандарти. Има повече от 40 сорта. Те са предназначени за трансформатор и MMA на всички модели.

Характеристики на използването на устройствата MMA

Значителни умения се изискват от заварчика при работа на MMA машини, започвайки от процеса на запалване на дъгата, до неговото задържане и окабеляване по дадена траектория. Освен това е необходимо металът да се разтопи до предварително определена дълбочина и ширина, като не се изгаря и не се допускат неразградени зони.

Много по-лесно за начинаещи да използват заваръчен инвертор MIG MMA е устройство, което използва не частично покрит електрод, а специален проводник, който отива в зоната на заваряване в полуавтоматичен режим. Достатъчно е заварчикът да натисне спусъка на държача - проводникът се подава в зоната на заваряване със скорост, пропорционална на силата на тока. Заварчикът може да води горелката само по пътя на фугата.

Професионалното заваръчно устройство MIG MMA е най-добрият избор както за начинаещ заварчик, така и за професионалист. Можете да закупите както трансформаторна, така и инверторна инсталация, в зависимост от нуждите на капитана. Но, според заварчиците, инверторите са много по-удобни и по-лесни за използване.

Използването на заваръчни инвертори за различни цели е довело до необходимостта от разработване на няколко вида заваряване. Най-използваният режим е заваряване с покрит електрод (английско съкращение MMA). Аргоно-дъговият вариант (TIG) се използва по-рядко, но е също толкова популярен.

За да работят в режим MMA, са необходими електроди, които се заменят като консумирани. за аргонова дъгова заварка ще се изисква газова горелка, балон с аргон и огнеупорен волфрамов електрод.

Предимствата на TIG заваряването са способността да се работи изцяло много тънък дизайн и продукти от цветни метали. Полученият шев е по-точнии самото заваряване изисква по-малко енергия.

Против, свързани с тежко оборудване и неспособността да се завърши работата масивни конструкции, Повечето заваръчни инвертори са комбинирани и включват и двата режима.

Устройства, които позволяват само MMA заваряване

Dnepr-M mini MMA 250

"Мини" в заглавието означава намалени телесни размери. Цената на инвертора е около $ 160 - достатъчно скромно за такива устройства.

Голям резерв на мощност позволява използването на апарат за заваряване и рязане на дебел метал (до 8-10 мм).

- заваръчен ток - 20-250 A, PN (продължителност на натоварване) при максимален ток - 60%. Екстремните токови стойности ви позволяват да работите изцяло от електроди от 1,6 до 5,0 mm;

- работно напрежение - 187-253 V (220 V ± 15%). Този обхват позволява експлоатация в повечето домашни, включително крайградски, електрически мрежи;

- максимална консумация на енергия - 4,2 kW. Някои източници дават почти два пъти по-голяма стойност - и двата параметъра са валидни, а разликите са в датата на освобождаване на конкретен инстанция. По-точно, можете да научите от паспорта на оборудването при покупка;

- тегло и размери - 4,8 kg и 371 × 155 × 295 mm. Устройството е доста компактно и лесно за носене.

Profi MMA 205

Той принадлежи към един от най-скъпите монофункционални инвертори. Неговата средна цена на дребно е $ 230. Огромното мнозинство от устройства с подобна цена вече са оборудвани с втори TIG режим.

Предимствата на устройството са много стабилна и качествена работа.

Недостатъците се отнасят до функционирането само при нормално напрежение - намаление до 195 V води до неизправности.

Технически характеристики на инвертора:

- заваръчен ток - 10-210 А, PN - 60%. Комбинацията от клас на електрическа защита IP 23S (позволява да се работи в мокри помещения или в мъгла) и голям МОН прилага устройството на професионално ниво;

- работно напрежение - 198-242 V (220 V ± 10%). Малкият диапазон не осигурява стабилна работа в страната, но е подходящ за градски ремонт и строителни работи;

- максимална мощност - около 4,5 kW;

- тегло и размери - 4,7 kg и 305 × 114 × 202 mm.

Заваръчни инвертори с комбинация от режими MMA и TIG

Повечето от устройствата, които имат цена над $ 200, имат възможност за аргоно-дъгова заварка. Необходимата за работа горелка и цилиндър обикновено не са включени в стандартното оборудване. Някои представителни модели на устройства са показани по-долу.

EDON MMA-205

Най-евтиният инвертор с TIG функция. Цената на устройството не надвишава $ 110-120.

Много ниска цена е повлияла на качеството на производството - ако работата в режим MMA е задоволителна, тогава аргон електродъгово заваряване много нестабилна и служи като резервен.

- заваръчен ток - 20-200 А, PN - 60%. Практическото поддържане на PN при максимално ниво често води до автоматична защита от прегряване;

- работно напрежение - 198-242 V (220 V ± 10%). Един тесен интервал ограничава обхвата на приложение. В „изтънените” мрежи е необходимо да се използват мощни регулатори на напрежението;

- тегло и размер - 8 kg и 485 × 240 × 340 mm. Габаритните размери са един и половина пъти по-високи от тези на други инвертори.

RESANTA SAI 220

Един от най-неясните образци. заваръчна техника, причинявайки много спорове за надеждността на работата. Цената на апарата варира в широк диапазон, средната стойност е около 270 долара.

Сред мненията на потребителите има и резки отрицателни и много положителни коментари. Това може да се дължи на високото разпространение на устройството и големия брой повреди, причинени от него.

Технически параметри модел:

- заваръчен ток - 10-220 А, PN - 40%;

- работно напрежение - 154-242 V (220 V + 10%; - 30%). Възможността за работа при ниско напрежение позволява на инвертора да работи в почти всяка мрежа;

- консумация на енергия - 6,6 kW;

- тегло и размери - 4,9 kg и 310 × 130 × 190 mm. Размерите и ниското тегло правят транспортирането на устройството по-удобно от някои клонове с подобна мощност.

Elitech MMA / TIG AIS 210

Пълноценно, успешно изпълнява функциите на конвенционална и аргоно-дъгова заварка. Допълнително предимство на устройството са дълги (до 3 м) силови кабели, които рядко се включват в пакета на конвенционалните устройства за маса.

Повишените параметри на надеждност и същата годност за работа в двата режима позволяват използването на инвертора професионални дейности частни собственици и големи строителни организации.

Цената на единицата е около $ 330.

Технически параметри на инвертора:

- заваръчен ток - 10-200 А, PN - 60%;

- работно напрежение - 187-253 V (220 V ± 15%);

- консумация на енергия - не повече от 9,5 kW. По-висока стойност, в сравнение с предишните модели, е цена за стабилност и надеждност;

- тегло и размери - 7,3 kg и 415 × 135 × 240 mm. Параметрите са малко по-големи от средните, но са приемливи за продължителна работа.

резюме

Въпреки допълнителните предимства на метода TIG, той не е задължителен за домашна употреба.

Като се вземат предвид допълнителните разходи за газобалоново оборудване и неговата обемност, инверторите с комбинирани функции са оптимални само - нито една бензиностанция не може да направи без аргоно-дъгова заварка.

Когато избирате устройство с поддръжка на режими MMA / TIG, трябва да проучите историята на работа на модела - потребителските отзиви са най-оптималният критерий за оценка.

Подобни материали.

MMA заваряване щандове за ръчна метална дъга, на руски - ръчно дъгова заваряване с покритие парче електрод. За първи път тази технология на заваряване е приложена в края на 19 век в Русия от Н. Г. Славянов, който пое развитието и идеите на Н.Н. Bernados и направи значителни промени в тях. Главната е използването на метален разтопен прът вместо въглероден електрод, който не се консумира. Няколко години по-късно, в началото на 20-ти век, швед О. Келлберг разработва технология за заваряване с покрит електрод, като наличието на покритие върху електрод прави възможно значително разширяване на областта на прилагане на електродното заваряване. След това англичанинът A. Stromenger пое палката, той успя да подобри значително покритието на електродите, което му позволи надеждно да защити заваръчната вана от въздуха. Сега покритите електроди бяха обречени на световна популярност и станаха главният синоним на процеса на заваряване на ММА.

MMA заваряване щандове за ръчна метална дъга, на руски - ръчно дъгова заваряване с покритие парче електрод. За първи път тази технология на заваряване е приложена в края на 19 век в Русия от Н. Г. Славянов, който пое развитието и идеите на Н.Н. Bernados и направи значителни промени в тях. Главната е използването на метален разтопен прът вместо въглероден електрод, който не се консумира. Няколко години по-късно, в началото на 20-ти век, швед О. Келлберг разработва технология за заваряване с покрит електрод, като наличието на покритие върху електрод прави възможно значително разширяване на областта на прилагане на електродното заваряване. След това англичанинът A. Stromenger пое палката, той успя да подобри значително покритието на електродите, което му позволи надеждно да защити заваръчната вана от въздуха. Сега покритите електроди бяха обречени на световна популярност и станаха главният синоним на процеса на заваряване на ММА.

Процесът на заваряване с електрод с покритие е както следва: заваръчната дъга светва между края на електрода и металната повърхност на частта, която ще се заварява, електродът и повърхността на частта започват да се топят, като по този начин образуват заваръчната вана. Едновременното топене на електродната пръчка и покритието образува облак защитен газ и шлака, които защитават заваръчния басейн от излагане на атмосферни газове. Шлаката се охлажда и втвърдява, след което тя трябва да бъде нарязана от повърхността на заварката. MMA заваряване се отличава с относително малка дължина на заваръчната шева, която може да се постави еднократно, тъй като електродът се топи доста бързо и изисква инсталирането на друг в държача на електрода за продължаване на работата. Заваряването с покрит електрод се счита за относително несложен вид заваряване, но за да се получи наистина добра заварка, поради ниската дълбочина на проникване, тя изисква сериозни умения от заварчика.

Видове електроди

Стабилността на дъгата, дълбочината на проникване, разтопеното количество метал и способността за работа в различни пространствени положения много зависи от химичния състав на електродното покритие. Има три основни групи, в които всички електроди са разделени:

целулоза

рутил

основен

Целулозните електроди съдържат голямо количество целулоза в покритието, имат дълбоко проникваща дъга и осигуряват бързо разтопяване на електродите, което осигурява висока скорост на заваряване, Този тип електрод може да се използва за заваряване във всякакво пространствено положение, понякога е трудно да се отстрани шлаката.

Основни свойства на целулозните електроди:

дълбоко проникване във всякакво пространствено положение

много добри механични свойства

високи нива на отделяне на водород, което може да доведе до пукнатини в отоплителната зона

Рутиловите електроди съдържат голямо количество рутил (титанов оксид - TiO2) в покритието. Рутил осигурява лесно запалване и контрол на дъгата, както и ниско количество пръски. Това са универсални електроди с добро производителност на заваряване, Може да се използва за работа във всички пространствени позиции.

Основните свойства на рутиловите електроди:

средни механични свойства на заваръчния метал

добра форма на шева

шлаката се почиства лесно

Основните електроди съдържат голямо количество калциев карбонат (варовик) и калциев флуорид (флуорошпат) в покритието. Тези електроди се отличават с бързо втвърдяване на заваръчния метал, което ги прави отлично решение при извършване на заваръчни работи във вертикални и таванни позиции. Този тип електроди се използват при заваряване на средни и тежки метални конструкции с високи изисквания към качеството на заваряване, механични свойства и устойчивост на появата на пукнатини.

Основните свойства на основните електроди:

ниско количество водород в заваръчния метал

висок заваръчен ток и необходимата скорост на работа

относително трудно отстраняване на шлака

Източници на ток

Електродите могат да се използват за заваряване с устройства, които произвеждат както променлив (AC), така и директен (DC) заваръчен ток. Не всички електроди, предназначени за заваряване на постоянен ток, могат да се използват за работа на променлив ток, а електродите за променлив ток са универсални и подходящи за заваряване и за постоянен ток. Източници на заваръчен ток за заваряване MMA - заваръчни токоизправители (DC), заваръчни трансформатори (AC), заваръчни инвертори (DC).

Ако се интересувате

MMA - ръчно електродъгово заваряване електроди с покритие, използвани за заваряване на въглеродни и неръждаеми стомани. Въглеродна стомана може да се заварява с променлив (AC) и директен (DC) ток, неръждаеми стомани само с постоянен ток.

Ръчна дъгова заварка (като вид електродъгово заваряване) присъства в повечето индустрии в Русия и света. Ръчното заваряване (RDS) е най-старият тип електрическо заваряване, което се използва доста често - благодарение на неговата гъвкавост. Заедно с продажбата на заваръчни инвертори Ewm Pico, BlueWeld Prestige, Weldo Arc, които значително улесняват живота и работата на модерен заварчик, независимо от нивото на неговите професионални умения, днес стотици сортове се продават успешно. електроди, Включва електроди с легиращи добавки, повишаващи издръжливостта на заварката, необходими за ръчно електродъгово заваряване.

Технологията за ръчно заваряване е много проста. Ръчната дъгова заварка е заваряване с покрит електроди. Ръчното електрическо заваряване най-често се използва за заваряване на железни сплави (например в стоманени носещи конструкции), в корабостроенето и промишлеността, както и при ремонт и поддръжка. Ръчното електродъгово заваряване има няколко предимства. Първо, това е висока маневреност поради възможността за използване на дълги заваръчни кабели, Това е важно по време на монтажните и строителните работи: днес най-често се използва ръчно заваряване. Заваръчното оборудване за ръчно електрическо заваряване е транспортируемо и лесно, а голям брой видове електроди ви позволява да изберете най-добрия вариант за електродъгово заваряване за почти всякакъв вид материал.

Въпреки това, в сравнение с инверторно заваряване (използване инверторен източник захранване) ръчно заваряване Традиционният източник на енергия има редица осезаеми недостатъци. Това е по-ниска ефективност и пряка зависимост на качеството на заварката от квалификацията на заварчика и ниските хигиенни характеристики на процеса. Заваръчна машина инверторът е много по-добър технически характеристики, Инверторните машини предлагат възможност за импулсно заваряване.

Продажбата на заваръчни инвертори е най-разпространеното нещо, тъй като търсенето им е невероятно. Продажбата на заваръчни инвертори е най-разпространеното нещо, тъй като търсенето им е просто невероятно и много потребители искат да закупят заваръчен инвертор. Основният плюс на инвертора е неговата компактност. Инверторното заваряване е разработено дълго време, но днес инвертор е най-технологично напредналият заваръчна техника, Въпреки това, днес е невъзможно да се каже, че технологията инверторно заваряване напълно заменено заваряване с използване на по-малко технологични източници на енергия.

Продажбата на заваръчни инвертори стана нашата специалност преди повече от двадесет години. Предлагайки нашето оборудване, ние гарантираме неговото качество. Искаме да знаете, че всеки, който желае, може да закупи EWM заваръчен инвертор. Качество, потвърдено от нашата бизнес репутация.

Подробно описание на метода за заваряване на ММА

MMA (ръчна метална дъга) - ръчно електродъгово заваряване с електроди с пръчки. Съветската техническа литература обикновено използва съкращението RDS.

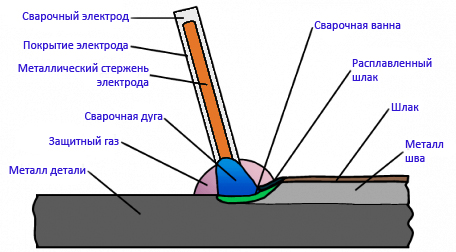

Същността на метода. Към електрода и заварения продукт се оформя и поддържа заваряване дъга Захранващият ток с постоянен или променлив ток се подава от източници на заваръчен ток (фиг. 1). Дъгата разтопява металната сърцевина на електрода, неговото покритие и основния метал. Разтопеният метален прът на електрода под формата на отделни капчици, покрити със шлака, преминава в заваръчната вана. В заваръчната вана, електродният метал се смесва с разтопения метал на продукта (основен метал) и разтопената шлака плава на повърхността.

Дълбочината, до която се разтопява основният метал, се нарича дълбочина на проникване. Тя зависи от режима на заваряване (сила на заваръчния ток и диаметър на електрода), пространственото положение на заваряването, скоростта на дъгата на повърхността на продукта (прикладът на електрода и дъгата комуникират напред по посоката на заваряване и напречните трептения), конструкцията на завареното съединение, формата и размерите на заваръчния шев ръбове и др. Размерите на заваръчната вана зависят от режима на заваряване и обикновено се намират в: дълбочини до 7 мм, ширина 8 ... 15 мм, дължина 10 ... 30 мм. Делът на основния метал в образуването на заваръчния метал обикновено е 15 ... 35%.

Разстоянието от активната точка на повърхността на стопения електрод до друго активно петно на повърхността на заваръчната вана се нарича дължина на дъгата. Плавното електродно покритие образува газова атмосфера около дъгата и над повърхността на заваръчната вана, която, изтласквайки въздуха от зоната на заваряване, предотвратява взаимодействието му с разтопения метал. В газовата атмосфера има и двойки от основни и електродни метали и легиращи елементи. Шлаката, покриваща капките на електродния метал и повърхността на стопения метал на заваръчната вана, помага да се предпази от контакт с въздуха и участва в металургични взаимодействия с течния метал.

Кристализацията на метала на заваръчния пласт при отстраняването на дъгата води до образуване на шев, свързващ частите, които са заварени. В случай на случайни счупвания в дъгата или при смяна на електроди, кристализацията на метала на заваръчната вана води до образуване на заваръчен кратер (вдлъбнатина в шев, който е оформен като външната повърхност на заваръчната вана). Втвърдяващата шлака образува шлакова кора върху повърхността на заварката.

Фиг. 1 Ръчна дъгова заварка с метален електрод с покритие(стрелката показва посоката на заваряване): 1 - метален прът; 2 - електродно покритие; 3 - дъгова газова атмосфера; 4 - заваръчна баня; 5 - втвърдена шлака; 6 - кристализиран заваръчен метал; 7 - неблагороден метал; 8 - капки от разтопен електроден метал; 9 - дълбочина на проникване

Фиг. 1 Ръчна дъгова заварка с метален електрод с покритие(стрелката показва посоката на заваряване): 1 - метален прът; 2 - електродно покритие; 3 - дъгова газова атмосфера; 4 - заваръчна баня; 5 - втвърдена шлака; 6 - кристализиран заваръчен метал; 7 - неблагороден метал; 8 - капки от разтопен електроден метал; 9 - дълбочина на проникване

Тъй като заваръчният ток от токопровода в държача на електрода протича през металния прът на електрода, пръчката се загрява. Това нагряване е по-голямо, колкото по-дълъг е потокът през заваръчния ток на прът и колкото по-голям е неговият размер. Преди започване на заваряването металната пръчка има температура на околния въздух, а до края на разтопяването на електрода температурата се повишава до 500 ... 600 ° С (когато съдържанието на органични вещества в покритието е не по-високо от 250 ° С). Това води до факта, че скоростта на топене на електрода (количеството метал на стопен електрод) в началото и в края е различна. Дълбочината на проникване на основния метал също се променя поради промяната на условията за пренос на топлина от дъгата до основния метал през слоя течен метал в заваръчната вана. В резултат се променя съотношението на фракциите на електрода и неблагородните метали, участващи в образуването на заваръчния метал, а оттам и на състава и свойствата на заваръчния метал, направени от един електрод. Това е един от недостатъците на ръчното електродъгово заваряване с покрити електроди.

Запалване и поддържане на дъгата. Преди запалване (възбуждане) на дъгата, трябва да се установи необходимата сила на заваръчния ток, която зависи от вида на електрода, пространственото положение на заваряването, вида на заварената връзка и т.н. Можете да запалите дъгата по два начина. В един метод, електродът се поставя вертикално към повърхността на продукта, докато докосне метала и бързо се издърпа до необходимата дължина на дъгата. От друга страна, електродът понякога се „удря” върху металната повърхност. Използването на един или друг метод на запалване на дъгата зависи от условията на заваряване и уменията на заварчика.

Дължината на дъгата зависи от марката и диаметъра на електрода, пространственото положение на заваряването, рязането на заварените ръбове и т.н. Увеличаването на дължината на дъгата намалява качеството на заваръчния метал на заварката поради интензивното му окисление и азотиране, увеличава загубата на метал чрез разцепване и пръскане, намалява дълбочината на проникване на основния метал. Също така влошава външния вид на шева.

По време на процеса, заварчикът обикновено движи електрода в най-малко две посоки. Първо, захранва електрод по оста си в дъга, поддържайки необходимата дължина на дъгата в зависимост от скоростта на топене на електрода. Второ, той движи електрода в посока на напластяване или заваряване, за да образува шев. В този случай се оформя тесен валяк, чиято ширина зависи от силата на заваръчния ток и скоростта на движение на дъгата по повърхността на продукта. Тесните ролки обикновено се налагат, когато коренът на шва е заварен, тънките листове са заварени и подобни кутии.

При правилно подбран диаметър на електрода и якост на заваръчния ток, скоростта на движение на дъгата е от голямо значение за качеството на заваръчния шев. С увеличена скорост дъгата разтопява основния метал до малка дълбочина и е възможно образуването на проникване. При ниски скорости, поради прекомерно големия приток на топлина на дъгата в основния метал, често се образува изгаряне и разтопеният метал изтича от заваръчната вана. В някои случаи, например при заваряване при спускане, образуването на течен слой от разтопен електроден метал с повишена дебелина под дъга, напротив, може да доведе до образуване на проникване.

Понякога заварчикът трябва да премества електрода през заваръчния шев, като по този начин регулира разпределението на топлината на дъгата през заваръчния шев, за да се постигне необходимата дълбочина на проникване на основния метал и ширината на заварката. Дълбочината на проникване на основния метал и образуването на заварка зависят главно от вида на напречните осцилации на електрода, които обикновено се извършват с постоянна честота и амплитуда спрямо оста на заварка (фиг. 2). Траекторията на края на електрода зависи от пространственото положение на заваряването, режещите ръбове и уменията на заварчика. При заваряване с напречни вибрации се получава по-широка перла, формата на проникване зависи от траекторията на напречните вибрации на края на електрода, т.е. относно условията за внасяне на дъгова топлина в основния метал. В края на заваряването - ръбът на дъгата трябва да бъде правилно варя кратер.

Кратерът е зоната с най-голямо количество вредни примеси, дължащо се на повишената скорост на кристализация на металите, поради което най-вероятно там се образуват пукнатини. В края на заваряването не трябва да се счупи дъгата, внезапно изтегляйки електрода от продукта.

Необходимо е да се спре всички движения на електрода и бавно да се разшири дъгата до ръба; топенето на електродния метал в същото време ще запълни кратера. При заваряване на нисковъглеродна стомана, кратерът понякога се отстранява от основния метал от шва. Ако има произволни прекъсвания в дъгата или когато електродите се променят, дъгата се възбужда върху основния метал, който още не се стопи пред кратера и след това металът се стопява в кратера.

Фиг. 2. Основните траектории на движението на края на електрода при ръчно електродъгово заваряване на разширени ролки.

Фиг. 2. Основните траектории на движението на края на електрода при ръчно електродъгово заваряване на разширени ролки.

В зависимост от дължината на шва, свойствата на заварения материал, изискванията за точност и качество заварени съединения Заваряването се извършва по различни начини. На фиг. Фигура 3 показва такава схема на заваряване. Най-простото е правенето на къси шевове.

Фиг. 3. Видове шевове

Фиг. 3. Видове шевове

1 - еднослоен шев; 2 - многолъчев шев; 3 - многопластов шев.

Движението се извършва - от началото до края на шева. Ако шевът е по-дълъг (да го наречем шев със средна дължина), тогава заваряването преминава от средата към краищата (в обратна степен). Ако се приготви шев с голяма дължина, той може да бъде изпълнен както на обратна стъпка, така и на случаен принцип. Една от характеристиките е, че ако се използва методът на обратната стъпка, целият шев се разбива на малки участъци (200-150 mm всеки) и се извършва заваряване във всяка секция в посока, противоположна на общата посока на заваряване.

"Хил" или "каскада" се използват при извършване на шевове на структури, които носят голям товар и структури със значителна дебелина. При дебелини от 20-25 mm възникват обемни напрежения и съществува риск от напукване. Когато се заварява от плъзгача, самата зона на заваряване трябва винаги да бъде в горещо състояние, което е много важно, за да се предотврати появата на пукнатини.

Един вид “слайд” заварка е “каскадно” заваряване.

При заваряване на нисковъглеродна стомана, всеки заварен слой е с дебелина 3-5 мм, в зависимост от заваръчния ток. Например, при ток от 100А, дъгата разтопява метала до дълбочина от около 1 mm, докато металът на долния слой се подлага на топлинна обработка на дълбочина от 1 до 2 mm, за да се образува финозърнеста структура. при заваръчен ток до 200А, дебелината на нанесения слой се увеличава до 4 мм, а топлинната обработка на долния слой ще се извършва на дълбочина 2 - 3 мм.

Фиг. 4. Модели за заваряване.

Фиг. 4. Модели за заваряване.

1 - заваръчна проходка; 2 - заваряване от средата до ръбовете; 3 - заваряване в обратна степен; 4 - заваряване на блок; 5 - каскадно заваряване; 6 - плъзгащо заваряване

За да получите финозърнеста структура на коренния шев, е необходимо да приложите заваръчния валяк, използвайки за тази цел електрод с диаметър 3 mm при ток от 100A. Преди това кореновият шев трябва да се почисти добре. На горния слой на шва се нанася течлив (декоративен) слой. Дебелината на този слой е 1 - 2 mm. Този слой може да бъде получен чрез електрод с диаметър 5 - 6 mm с ток от 200 - 300 A.

Край на шева. В края на заваряването, счупване на дъгата в края на шева трябва да бъде правилно варя кратер. Кратерът е зоната с най-голямо количество вредни примеси, така че най-вероятно е в него да се напукат. В края на заваряването не трябва да се счупи дъгата, внезапно изтегляйки електрода от продукта. Необходимо е да се спре всички движения на електрода и бавно да се разшири дъгата до ръба; топенето на електродния метал в същото време ще запълни кратера.

При заваряване на нисковъглеродна стомана, кратерът понякога се отстранява от основния метал от шва. Ако стоманата е заварена, тя е предразположена към образуване на охлаждащи конструкции, изходът на кратера в посоката е неприемлив поради възможността от напукване.

При заваряване с постоянен ток на обратна полярност, дълбочината на проникване е с 40-50% повече, отколкото при постоянен ток на пряка полярност, което се обяснява с различното количество топлина, отделяна от анода и катода. При заваряване с променлив ток, дълбочината на проникване е 15–20% по-къса, отколкото при заваряване с постоянен ток на обратна полярност. Диаметърът на електрода се избира в зависимост от дебелината на заварения метал, позицията, в която се извършва заваряването, както и от вида на съединението и формата на подготвените ръбове за заваряване. При челно заваряване на стоманени листове с дебелина до 4 мм в долната позиция диаметърът на електрода обикновено се приема равен на дебелината на заваръчния метал. При заваряване на по-дебела стомана се използват електроди с диаметър 4–6 mm, при условие, че са осигурени пълно проникване на частите, които трябва да се съединят, и подходящо формоване на шва. Напрежението основно определя ширината на шева. Дълбочината на напрежението на проникване има много малък ефект. Ако скоростта на заваряване се увеличи с увеличаване на напрежението, ширината на заварката ще намалее. Силата на тока зависи главно от диаметъра на електрода, както и от дължината на работната му част, състава на покритието и позицията на заваряване. Колкото по-голям е токът, толкова по-висока е производителността, т.е. повече метал се отлага. Обаче, когато токът е прекомерен за даден диаметър на електрода, електродът се нагрява бързо над допустимата граница, което води до намаляване на качеството на заваръчния шев и увеличаване на пръските. Фигура 5. показва схемата на заваряване за челни заварки на балдахина, върху медна подвижна облицовка, с предварителен заваръчен шев и върху стоманена облицовка.

Фигура 5. Заваръчни шевове.

Фигура 5. Заваръчни шевове.

1 - заварена заварка "на теглото"; 2 - заваряване върху медна подплата (подвижна); 3 - заваряване на оставащата стоманена облицовка; 4 - заваряване с предварителен и заваръчен шев.

Извършва се хоризонтално, вертикално и тавани изисква определени умения, тъй като има много голяма вероятност от изтичане на разтопен метал, падащи капки. За да се предотврати това, заваряването трябва да се извърши с много къса дъга. Освен това ще са необходими напречни колебания на електрода.

За да се запази разтопеният метален слой в заваръчната вана, е необходимо силата на повърхностното напрежение да може да побере масата на материала, който се отлага. И колкото по-малка е масата, толкова по-голяма е вероятността тя да бъде задържана от тази сила (филм). Това може да се постигне по следния метод: краят на електрода трябва периодично да се отдалечава от банята, като позволява на стопения метал частично да кристализира. След това се прилага намален ток (10 или 20%) и електроди с по-малък диаметър. Всичко това ще намали ширината на заваръчния борд. За таванни фуги са оптимални електроди с диаметър 4 мм, а за хоризонтални (включително вертикални) фуги са взети електроди с диаметър 5 мм.

Таванна връзка Най-трудното: Заваряването се извършва чрез периодични къси съединения на края на електрода върху заваръчната вана, при което металът на заваръчната вана частично кристализира, което намалява обема на заваръчната вана. В същото време, стопеният метал електрод се въвежда в заваръчната вана. Когато дъгата е удължена, се образуват подкоси. При заваряване на тези шевове се създават неблагоприятни условия за отделяне на шлаки и газове от стопения метал на заваръчната вана.

Фиг. 6. Ъгълът на електрода по време на заваряване.

Фиг. 6. Ъгълът на електрода по време на заваряване.

А е ъгълът за вертикална заварка; B - ъгъл при хоризонтално заваряване; B - ъгъл при заваряване на тавана.

Вертикален шев. Тя може да бъде изпълнена по два начина - спускане и нагоре. За предпочитане е заваряването на водата. В този случай основният, вече частично кристализиран метал запазва разтопения метал по-горе. С този метод е удобно да се свари коренът на шева и ръбовете. Това се обяснява с факта, че стопеният метал от електрода ще се влее в заваръчната вана. Единственият недостатък на този метод е, че повърхността на шева ще бъде покрита с груби люспи. Заваряването на спусъка е по-лесно, но ще бъде по-трудно да се получи висококачествено проникване на съединенията на части. Факт е, че разтопеният метал и шлаката ще изтекат под дъгата и могат да се задържат само от силата на повърхностното напрежение и силата на действащата дъга. Но тези две сили могат да бъдат недостатъчни и разтопеният метал ще тече.

Хоризонтален шев. По-сложни в изпълнението от вертикални. Причината - потокът от разтопен метал от заваръчната вана към долния край. В резултат на това по горния ръб може да се получи подрязване. При заваряване на метал с повишена дебелина е обичайно да се накланят само един горен ръб, като по-ниската помага да се поддържа стопеният метал в заваръчната вана. Заваръчните хоризонтални заваръчни шевове в припокриващи се съединения са лесни и не се различават по техника от заваряване в долно положение.

Основната област на приложение на аргоно-дъгова заварка с невнесени електроди е съединенията от легирани стомани и цветни метали. При малки дебелини заваряване с аргон може да се извършва без добавки. Методът на заваряване осигурява добро качество и формация заварки, позволява точно да се поддържа дълбочината на проникване на метала, което е много важно при заваряване тънък метал с еднопосочен достъп до повърхността на продукта. Широко се използва при заваряване на невъртящи се тръбни съединения, за които са разработени различни конструкции на автоматични заваръчни машини. В тази форма заваряването понякога се нарича орбитална. Заваряването с електрод, който не се консумира, е един от основните методи за свързване на титанови и алуминиеви сплави.

Заваряването на аргонови топилни електроди се използва за заваряване на неръждаеми стомани и алуминий. Приложното поле на приложението му обаче е относително малко.

Недостатъци на аргонова дъгова заварка

Недостатъците на аргоновата дъгова заварка са ниска производителност при използване на ръчната версия. Използването на автоматично заваряване не винаги е възможно за къси и мулти-ориентирани шевове.