Descrierea detaliată a sudării prin arc manual MMA. MMA sudura, fundamente

După ce și-au propus să devină un sudor calificat, mulți oameni care nu au avut nimic de-a face cu sudarea de fuziune a metalelor au întâmpinat multe probleme. Prima dintre acestea este tehnologia de sudare în sine - majoritatea oamenilor nici măcar nu cunosc termenii de bază, ca să nu mai vorbim de complexitatea utilizării anumitor tehnologii.

Fără a elimina decalajele în formarea teoretică, este imposibilă preluarea sudurii metalelor, chiar și la nivelul gospodăriei. În plus față de obținerea unei căsnicii franțuzești, puteți strica echipamentul și puteți provoca vătămări nesigure ale ochilor și mâinilor.

A doua problemă devine. Aici există două extreme - cumpărarea celei mai ieftine, în speranța că acumulând suficientă experiență puteți obține ceva mai valoros și alegerea celui mai scump dispozitiv "umplute", pe care chiar și un profesionist nu poate să-l facă față tuturor funcțiilor.

Făcând puțin înainte, o să spun - cea mai bună alegere, și nu numai pentru un începător, mașină automată de sudură MIG MMA. Acum, pe scurt, ceea ce este MIG sudura, ce este MMA și de ce dispozitivul este numit semi-automat.

Principalele tipuri de sudare

Sudarea este un proces complex care are loc la o temperatură puțin peste punctul de topire al metalului. O caracteristică specială a sudării este aceea că nu este încălzit întregul volum al produsului metalic, ci numai marginea părții care va fi conectată la o altă parte.

Cel mai convenabil mod de a produce încălzirea cu ajutorul unui arc electric. Acesta este creat între un dispozitiv special - un electrod și o serie de metal. Electrodul, în majoritatea cazurilor, se topește ca metalul. Ambele muchii ale pieselor de legătură formează un mic curent sau o lingură de metal topit, care se îmbină într-un întreg și se răcește pe măsură ce se deplasează electrodul.

Adesea, metalul în sine nu este suficient pentru a obține o conexiune puternică - materialele suplimentare sunt folosite, de regulă, de sârmă, care de asemenea topeste și umple zona de îmbinare. După răcire, metalul sudat, o parte a electrodului și a aditivilor formează o bandă monolitică - o cusătura care nu are o rezistență inferioară la metal.

MMA sudura

Cel mai obișnuit tip de sudură este sudarea MMA cu un electrod acoperit (Arc Metal Metal), în care electrodul este acționat de mâna sudorului. Acesta este un proces destul de complicat, în care sudorul trebuie să mențină o anumită traiectorie, distanța dintre electrod și metal, să monitorizeze temperatura și precizia conexiunii.

Voi încerca să vă spun în detaliu ce este sudura MMA. Sursa de curent este un transformator sau invertor. Ele creează un curent alternativ sau direct, care este conectat prin două fire - unul la electrod și cel de-al doilea la partea care urmează să fie sudată. O caracteristică a sudării MMA, precum și a altor tipuri de sudare, este necesitatea unei amperi mari (30-300 sau mai multe amperi) și a unei tensiuni relativ mici. În aceste condiții se eliberează cea mai mare cantitate de căldură.

Electrodul atunci când MMA de sudare îndeplinește cel mai adesea funcțiile aditivului. De asemenea, se topește și se amestecă cu metalul de bază, formând un aliaj ușor diferit de compoziția chimică a metalului de bază. Dar diferența nu ar trebui să fie prea mare, pentru a nu perturba proprietățile chimice și mecanice ale structurii sudate.

Electrodul este o bară metalică din oțel slab aliat, aliat sau aliat cu diametrul de 1-8 mm și o lungime de 350-400 mm. Electrozii sunt marcate cu litere care indică pentru ce metal sunt destinate. De exemplu, electrozii cu indicele "U" sunt utilizați pentru oțelurile de carbon, iar "B" pentru cele aliate. Ce electrod să alegeți pentru sudarea unui metal specific în grosime și compoziție poate fi găsit în tabele speciale. Unul dintre ele, în ceea ce privește alegerea diametrului electrodului acoperit și instalarea curentului de sudură, este prezentat mai jos.

Electrozii sunt o structură complexă în care partea de topire este protejată de mai sus printr-un strat de compoziție chimică complexă, care împiedică interacțiunea metalului topit cu gazele chimice active din atmosferă și oxidarea acestuia. Sub influența unui arc electric, stratul se transformă în zgură ușoară, care plutește în metal și se îndepărtează cu ușurință de cusătura.

Acoperirile cu electrozi sunt împărțite în:

- acid (care conține o cantitate mare de oxigen legat, de exemplu, hematiți, granit, minereuri diverse). Se utilizează pentru sudarea cu curent direct și alternativ.

- bază (fluorură de calciu, carbonat de calciu). Se folosește la sudare curent continuu polaritatea inversă;

- celuloză (oxiceluloză, rutilă, feroaliaje). Ea emite o mulțime de gaz de protecție utilizat pentru sudarea țevilor.

- rutil (carbonat de calciu, marmură, talc, magnezită, feroaliaje). Acestea funcționează la curent direct și alternativ, în general sugerează oțeluri cu aliaje joase.

Electrozii sunt fabricați în conformitate cu GOST 9466-75, GOST 9467-75 * și alte standarde. Există mai mult de 40 de soiuri. Sunt proiectate pentru transformatoare și MMA pentru toate modelele.

Caracteristicile utilizării dispozitivelor MMA

Se cere o aptitudine considerabilă de la sudor atunci când se lucrează la mașini MMA, pornind de la procesul de aprindere a arcului, până la reținerea și cablarea de-a lungul unei anumite traiectorii. În plus, este necesar să se topească metalul la o adâncime și la o lățime predeterminată, în timp ce nu se arde și nu se permit zone nedigerate.

Mult mai ușor pentru începători de a utiliza invertor de sudare MIG MMA este un dispozitiv care utilizează nu un electrod acoperit cu bucată, ci un fir special care merge în zona semiautomată în zona de sudură. Este suficient ca sudorul să apese pe declanșatorul suportului - firul este alimentat în zona de sudură cu o viteză proporțională cu puterea curentului. Sudorul poate conduce arzătorul numai de-a lungul căii articulației.

Dispozitivul profesional de sudare MIG MMA este cea mai bună alegere atât pentru un sudor novice, cât și pentru un profesionist. Puteți achiziționa atât instalația de transformare, cât și cea a invertorului, în funcție de nevoile comandantului. Dar, potrivit sudorilor, invertoarele sunt mult mai convenabile și mai ușor de utilizat.

Utilizarea invertoarelor de sudură în diverse scopuri a condus la necesitatea dezvoltării mai multor tipuri de sudare. Modul cel mai utilizat este sudarea cu un electrod acoperit (abrevierea engleză MMA). Varianta argon-arc (TIG) este folosită mai rar, dar este la fel de populară.

Pentru a funcționa în modul MMA, sunt necesare electrozi, care sunt înlocuiți ca fiind consumați. pentru argon arc sudare va fi necesar gaz arzător, balon cu argon și electrod de tungsten ignifug.

Avantajele sudării TIG sunt abilitatea de a lucra pe deplin cu modele foarte subțiri și produse din metale neferoase. Cusătura rezultată este mai precise, iar sudarea necesită mai puțină energie.

Consulții au legătură cu echipament greoi și incapacitatea de a lucra cu ei construcții masive. Majoritatea invertoarelor de sudură sunt combinate și includ ambele moduri.

Dispozitive care permit numai sudarea MMA

Dnepr-M mini MMA 250

"Mini" în titlu indică dimensiuni reduse ale caroseriei. Costul invertorului este de aproximativ 160 USD - suficient de modest pentru astfel de dispozitive.

O rezervă de putere mare permite utilizarea unui aparat pentru sudarea și tăierea metalelor groase (până la 8-10 mm).

- curent de sudare - 20-250 A, PN (durata de încărcare) la curent maxim - 60%. Valorile curente extreme vă permit să lucrați complet la electrozi de la 1.6 la 5.0 mm;

- tensiune de lucru - 187-253 V (220 V ± 15%). Această gamă permite operarea în majoritatea rețelelor electrice interne, inclusiv suburbane;

- consumul maxim de energie - 4,2 kW. Unele surse oferă aproape două ori valoarea - ambii parametri sunt valabili, iar diferențele sunt în data de lansare a unei anumite instanțe. Mai exact, puteți afla din pașaportul echipamentului la cumpărare;

- greutate și dimensiuni - 4,8 kg și 371 × 155 × 295 mm. Dispozitivul este destul de compact și ușor de transportat.

Profi MMA 205

Acesta aparține unuia dintre cele mai scumpe invertoare monofuncționale. Prețul său mediu de vânzare cu amănuntul este de 230 USD. Majoritatea covârșitoare a dispozitivelor cu costuri similare sunt deja echipate cu un al doilea mod TIG.

Avantajele dispozitivului sunt foarte stabile și de înaltă calitate.

Dezavantajele se referă la funcționarea numai la tensiunea normală - o scădere la 195 V duce la defecțiuni.

Caracteristicile tehnice ale invertorului:

- curent de sudare - 10-210 A, PN - 60%. Combinația dintre clasa de protecție electrică IP 23S (vă permite să lucrați în camere umede sau în ceață) și un dispozitiv MON de mare foloseste dispozitivul la un nivel profesional;

- tensiune de lucru - 198-242 V (220 V ± 10%). O gamă mică nu oferă o muncă stabilă în țară, dar este potrivită pentru reparații urbane și lucrări de construcții;

- puterea maximă - aproximativ 4,5 kW;

- greutate și dimensiuni - 4,7 kg și 305 × 114 × 202 mm.

Invertoare de sudură cu o combinație de moduri MMA și TIG

Majoritatea dispozitivelor care au costuri mai mari de 200 de dolari au posibilitatea de sudare prin arc cu argon. Arzătorul și cilindrul necesar funcționării nu sunt de obicei incluse în echipamentul standard. Unele modele reprezentative de dispozitive sunt prezentate mai jos.

EDON MMA-205

Cel mai ieftin invertor cu funcția TIG. Costul dispozitivului nu depășește 110-120 $.

Preț foarte scăzut a afectat calitatea producției - dacă lucrul în modul MMA este satisfăcător, atunci argon arc de sudură foarte instabilă și servește ca o rezervă.

- curent de sudare - 20-200 A, PN - 60%. Întreținerea practică a PN la nivelul maxim conduce deseori la protecția automată împotriva supraîncălzirii;

- tensiune de lucru - 198-242 V (220 V ± 10%). Un interval îngust limitează domeniul de aplicare. În rețelele "subțiate", este necesar să se utilizeze regulatoare puternice de tensiune;

- greutate și dimensiune - 8 kg și 485 × 240 × 340 mm. Dimensiunile globale sunt de unu și jumătate mai mari decât cele ale altor invertoare.

RESANTA SAI 220

Una dintre mostrele cele mai ambigue. echipamente de sudare, provocând o mulțime de controverse asupra fiabilității operaționale. Costul aparatului variază într-o gamă largă, valoarea medie fiind de aproximativ 270 USD.

Printre recenziile utilizatorilor se numără atât comentarii negative cât și foarte pozitive. Acest lucru se poate datora prevalenței ridicate a dispozitivului și numărului mare de defecțiuni cauzate de acesta.

Parametrii tehnici model:

- curent de sudare - 10-220 A, PN - 40%;

- tensiune de lucru - 154-242 V (220 V + 10%; - 30%). Abilitatea de a lucra la tensiune joasă permite invertorului să funcționeze în aproape orice rețea;

- consumul de energie - 6,6 kW;

- greutate și dimensiuni - 4,9 kg și 310 × 130 × 190 mm. Dimensiunile și greutatea redusă fac transportul dispozitivului mai convenabil decât unele clone cu putere similară.

Elitech MMA / TIG AIS 210

Deplină, implementând cu succes funcțiile de sudare convențională și cu arc cu arc. Un avantaj suplimentar al dispozitivului sunt cablurile de alimentare lungi (de până la 3 m), care sunt rareori incluse în pachetul de dispozitive convenționale de masă.

Creșterea parametrilor de fiabilitate și aceeași capacitate de funcționare în ambele moduri permit utilizarea invertorului în activități profesionale proprietarii privați și organizațiile de construcții mari.

Costul unității este de aproximativ 330 USD.

Parametrii tehnici ai invertorului:

- curent de sudare - 10-200 A, PN - 60%;

- tensiune de lucru - 187-253 V (220 V ± 15%);

- consumul de energie - nu mai mult de 9,5 kW. O valoare mai mare, comparativ cu modelele anterioare, este un preț pentru stabilitate și fiabilitate;

- greutate și dimensiuni - 7,3 kg și 415 × 135 × 240 mm. Parametrii sunt ușor mai mari decât media, însă sunt acceptabili pentru o muncă îndelungată

rezumat

În ciuda beneficiilor suplimentare ale metodei TIG, nu este obligatorie pentru uz casnic.

Ținând cont de costurile suplimentare ale echipamentului cu balon cu gaz și de volumul acestuia, invertoarele cu funcții combinate sunt numai optime - nu se poate realiza nici o singură stație de service fără sudură cu arc argon.

Atunci când alegeți un dispozitiv cu suport pentru modurile MMA / TIG, ar trebui să studiați istoricul de funcționare al modelului - revizuirile utilizatorilor sunt criteriul optim de evaluare.

Materiale similare.

Standuri de sudura MMA pentru arc manual, in rusa - sudare manuala in arc cu un electrod de piesa acoperita. Pentru prima dată această tehnologie de sudare a fost aplicată la sfârșitul secolului al XIX-lea în Rusia de către N.G. Slavyanov, care a luat în considerare dezvoltarea și ideile lui N.N. Bernados și le-a făcut schimbări semnificative. Principala a fost utilizarea unei tije fuzibile metalice în loc de un electrod de carbon non-consumabil. Câțiva ani mai târziu, la începutul secolului XX, suedezul O. Kjellberg a dezvoltat o tehnologie pentru sudarea cu un electrod acoperit, prezența unui strat de acoperire pe un electrod a făcut posibilă extinderea semnificativă a câmpului de aplicare al sudării electrodului. Apoi englezul A. Stromenger a preluat bastonul, a reușit să îmbunătățească în mod semnificativ acoperirea electrozilor, ceea ce ia permis să protejeze în mod fiabil piscina de sudură din aer. Acum, electrozii acoperiti erau condamnati la popularitate la nivel mondial si au devenit principalul sinonim al procesului de sudare MMA.

Standuri de sudura MMA pentru arc manual, in rusa - sudare manuala in arc cu un electrod de piesa acoperita. Pentru prima dată această tehnologie de sudare a fost aplicată la sfârșitul secolului al XIX-lea în Rusia de către N.G. Slavyanov, care a luat în considerare dezvoltarea și ideile lui N.N. Bernados și le-a făcut schimbări semnificative. Principala a fost utilizarea unei tije fuzibile metalice în loc de un electrod de carbon non-consumabil. Câțiva ani mai târziu, la începutul secolului XX, suedezul O. Kjellberg a dezvoltat o tehnologie pentru sudarea cu un electrod acoperit, prezența unui strat de acoperire pe un electrod a făcut posibilă extinderea semnificativă a câmpului de aplicare al sudării electrodului. Apoi englezul A. Stromenger a preluat bastonul, a reușit să îmbunătățească în mod semnificativ acoperirea electrozilor, ceea ce ia permis să protejeze în mod fiabil piscina de sudură din aer. Acum, electrozii acoperiti erau condamnati la popularitate la nivel mondial si au devenit principalul sinonim al procesului de sudare MMA.

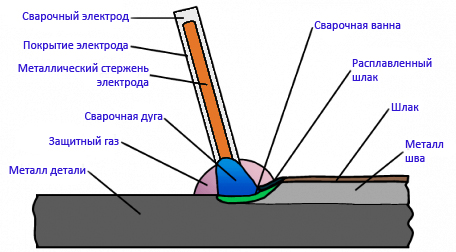

Procesul de sudare cu un electrod acoperit este după cum urmează: arcul de sudură se aprinde între capătul electrodului și suprafața metalică a piesei de sudat, electrodul și suprafața piesei încep să se topească, formând astfel bazinul de sudare. Tăierea simultană a tijei electrodului și stratul de acoperire formează un nor gaz de protecție și zgură, care protejează piscina de sudură de expunerea la gaze atmosferice. Zgura se răcește și se întărește, apoi trebuie să fie cioplit de pe suprafața sudurii. MMA se remarcă printr-o lungime relativ mică de sudură, care poate fi pusă într-o singură trecere, deoarece electrodul se topește destul de repede și necesită instalarea unui altul din suportul electrodului pentru a continua lucrarea. Sudarea cu un electrod acoperit este considerată un tip de sudură relativ necomplicat, dar pentru a obține o sudură cu adevărat bună, datorită adâncimii de penetrare scăzută, aceasta necesită abilități serioase de la sudor.

Tipuri de electrozi

Stabilitatea arcului, adâncimea de penetrare, cantitatea de metal topită și capacitatea de a lucra în poziții spațiale diferite sunt foarte dependente de compoziția chimică a stratului de acoperire cu electrozi. Există trei grupuri principale în care sunt împărțiți toți electrozii:

celuloză

rutil

principal

Celulele de celuloză conțin o cantitate mare de celuloză în acoperire, au un arc profund penetrant și asigură topirea rapidă a electrodului, ceea ce asigură o viteză mare de sudare. Acest tip de electrod poate fi folosit pentru sudare în orice poziție spațială, uneori poate fi dificil de îndepărtat zgura.

Principalele proprietăți ale electrozilor celulozei:

adâncime de penetrare în orice poziție spațială

proprietăți mecanice foarte bune

niveluri ridicate de dezvoltare a hidrogenului, care pot duce la fisuri în zona de încălzire

Electrozii de rutil conțin o cantitate mare de rutil (oxid de titan - TiO2) în acoperire. Rutile asigură aprinderea ușoară și controlul arcului, precum și o cantitate mică de spumă. Acestea sunt electrozi universali cu buni performanță de sudare. Poate fi folosit pentru a lucra în toate pozițiile spațiale.

Proprietățile principale ale electrozilor rutil:

caracteristicile mecanice medii ale metalului de sudură

formă bună de cusătură

zgură este curățată cu ușurință

Electrozii principali conțin o cantitate mare de carbonat de calciu (calcar) și fluorură de calciu (fluorspar) în stratul de acoperire. Aceste electrozi se disting prin întărirea rapidă a metalului de sudură, ceea ce le face o soluție excelentă atunci când execută lucrări de sudură în poziții verticale și de tavan. Acest tip de electrozi este utilizat în sudarea structurilor metalice medii și grele cu cerințe ridicate privind calitatea sudării, proprietățile mecanice și rezistența la apariția fisurilor.

Principalele proprietăți ale principalelor electrozi:

cantitate mică de hidrogen în metalul de sudură

curent ridicat de sudură și viteza de lucru necesară

înlăturarea relativ dificilă a zgurii

Surse curente

Electrozii pot fi utilizați pentru sudarea cu dispozitive care produc atât curent alternativ (AC), cât și direct (DC) de sudare. Nu toți electrozii destinați sudării pe curent continuu pot fi utilizați pentru lucrul la curent alternativ, iar electrozii pentru curent alternativ sunt universali și adecvați pentru sudare și curent continuu. Surse de curent de sudura pentru sudare MMA - redresoare de sudare (DC), transformatoare de sudare (AC), invertoare de sudare (DC).

Dacă sunteți interesat

MMA - sudare manuală prin arc electrozi de bucăți acoperite pentru sudarea carbonului și a oțelurilor inoxidabile. Oțel carbon pot fi sudate cu oțel inoxidabil cu curent alternativ (AC) și direct (DC), numai cu curent continuu.

Sudura manuala cu arc (ca specie sudare cu arc electric) este prezentă în majoritatea industriilor din Rusia și din lume. Sudarea manuală (RDS) este cel mai vechi tip de sudură electrică, care este folosit destul de des - datorită versatilității sale. Împreună cu vânzarea invertoarelor de sudură Ewm Pico, BlueWeld Prestige, Weldo Arc, care au facilitat foarte mult viața și munca unui sudor modern, indiferent de nivelul de calificare profesională, sute de soiuri sunt vândute cu succes electrozi. Inclusiv electrozii cu aditivi de aliere, crescând durabilitatea sudurii, necesară pentru sudarea manuală cu arc.

Tehnologia de sudare manuală este destul de simplă. Sudura manuală cu arc este sudarea cu un electrod consumabil acoperit. Sudarea electrică manuală este cel mai adesea utilizată pentru sudarea aliajelor de fier (de exemplu, în structurile purtătoare de oțel), în construcția de nave și în industrie, precum și în timpul reparațiilor și întreținerii. Sudarea manuală cu arc electric are mai multe avantaje. În primul rând, este o manevrabilitate ridicată datorită posibilității de a utiliza lung cabluri de sudare. Acest lucru este important în timpul lucrărilor de instalare și de construcție: astăzi aici este cel mai des folosit sudarea manuală. Echipamentul de sudare pentru sudarea manuală electrică este transportabil și simplu și un număr mare de tipuri de electrozi vă permite să alegeți cea mai bună opțiune pentru sudarea prin arc electric pentru aproape orice tip de material.

Cu toate acestea, în comparație cu sudarea prin invertor (folosind invertor sursă sursa de alimentare) manuale de sudura Sursa de alimentare tradițională are o serie de defecte tangibile. Aceasta este o eficiență mai scăzută și o dependență directă a calității sudurii de calificarea sudorului și caracteristicile igienice scăzute ale procesului. Mașină de sudat invertorul are mult mai bine caracteristicile tehnice. Mașinile de invertor oferă posibilitatea sudurii prin pulsare.

Vânzarea invertoarelor de sudură este cel mai comun lucru, deoarece cererea pentru ei este incredibilă. Vânzarea invertoarelor de sudură este cel mai des întâlnit, deoarece cererea pentru ei este pur și simplu de necrezut și mulți consumatori doresc să cumpere un invertor de sudare. Principalul plus al unității invertorului este compactitatea acestuia. Invertorul de sudura a fost dezvoltat pentru o lungă perioadă de timp, dar astăzi invertor este cea mai avansată din punct de vedere tehnologic echipamente de sudare. Cu toate acestea, astăzi este imposibil să spunem că tehnologia invertoare înlocuiesc complet sudura folosind surse de energie mai puțin tehnologică.

Vânzarea invertoarelor de sudură a devenit specialitatea noastră cu mai bine de douăzeci de ani în urmă. Oferindu-vă echipamentul nostru, garantăm calitatea acestuia. Vrem să știți că oricine dorește poate cumpăra un invertor de sudură EWM. Calitate, confirmată de reputația noastră de afaceri.

Descrierea detaliată a metodei de sudare MMA

MMA (Arcul Metalic manual) - sudarea manuală cu arc cu electrozi înțepați. Literatura tehnică sovietică a folosit de obicei abrevierea RDS.

Esența metodei. La electrod și produsul sudat pentru a forma și a menține arc de sudare Curentul de sudură DC sau AC este furnizat din surse de curent de sudură (figura 1). Arcul topeste miezul metalic al electrodului, acoperirea acestuia si metalul de baza. Tija metalică topită a electrodului sub formă de picături individuale acoperite cu zgură se introduce în bazinul de sudură. În piscina de sudură, metalul electrodului este amestecat cu metalul topit al produsului (metalul de bază), iar zgura topită plutește la suprafață.

Adâncimea la care se topeste metalul de bază se numește adâncimea de penetrare. Aceasta depinde de modul de sudare (rezistența curentului de sudură și diametrul electrodului), poziția spațială a sudurii, viteza arcului pe suprafața produsului (capătul electrodului și arcul comunică mișcarea înainte de-a lungul direcției de sudură și oscilațiile transversale), proiectarea îmbinării sudate, forma și dimensiunile sudurii muchii, etc. Dimensiunile piscinei de sudură depind de modul de sudare și se găsesc de obicei în: adâncimi până la 7 mm, lățime 8 ... 15 mm, lungime 10 ... 30 mm. Cota metalului de bază în formarea metalului de sudură este de obicei de 15 ... 35%.

Distanța de la locul activ pe suprafața electrodului topit la un alt punct de arc activ pe suprafața bazinului de sudare se numește lungimea arcului. Suprafața de topire a electrodului formează o atmosferă de gaz în jurul arcului și deasupra suprafeței bazinului de sudare, care, împingând aerul din zona de sudare, îl împiedică să interacționeze cu metalul topit. În atmosfera de gaz există, de asemenea, perechi de metale principale și electrozilor și elemente de aliere. Zgură care acoperă picăturile metalului electrodului și suprafața metalului topit al piscinei de sudură ajută la protejarea acestora de contactul cu aerul și participă la interacțiunile metalurgice cu metalul topit.

Cristalizarea metalei metalului de sudură pe măsură ce arcul este îndepărtat duce la formarea unei cusături care leagă piesele sudate. În cazul spargerii accidentale a arcului sau al schimbării electrozilor, cristalizarea metalului bazinului de sudură conduce la formarea unui crater de sudură (o depresiune în cusătura care este în formă de suprafața exterioară a bazinului de sudură). Zgura de îngroșare formează o crustă de zgură pe suprafața sudurii.

Fig. 1 Sudarea manuală cu arc cu electrod metalic acoperit(săgeata indică direcția de sudare): 1 - tija metalică; 2 - acoperire cu electrozi; 3 - atmosfera cu gaz arc; 4 - baie de sudare; 5 - zgură solidificată; 6 - metal de sudura cristalizat; 7 - metale comune; 8 - picături de metal electrod topit; 9 - adâncimea de penetrare

Fig. 1 Sudarea manuală cu arc cu electrod metalic acoperit(săgeata indică direcția de sudare): 1 - tija metalică; 2 - acoperire cu electrozi; 3 - atmosfera cu gaz arc; 4 - baie de sudare; 5 - zgură solidificată; 6 - metal de sudura cristalizat; 7 - metale comune; 8 - picături de metal electrod topit; 9 - adâncimea de penetrare

Deoarece curentul de sudură din conductorul de curent din suportul electrodului curge prin tija metalică a electrodului, tija se încălzește. Această încălzire este mai mare, cu atât mai mult este fluxul prin curentul de sudare al tijei și cu atât este mai mare magnitudinea acestuia. Înainte de începerea sudurii, tija metalică are o temperatură a aerului ambiant, iar până la sfârșitul topirii electrodului, temperatura crește la 500 ... 600 ° C (când conținutul de substanțe organice din strat nu este mai mare de 250 ° C). Aceasta conduce la faptul că viteza de topire a electrodului (cantitatea de metal electrod topit) la început și la sfârșit este diferită. Adâncimea de penetrare a metalului de bază se schimbă, de asemenea, datorită modificării condițiilor de transfer de căldură de la arc la metalul de bază prin stratul de metal lichid din bazinul de sudură. Ca urmare, se schimbă raportul dintre fracțiile de electrod și metalele de bază implicate în formarea metalului de sudură și, prin urmare, compoziția și proprietățile metalului de sudură realizat de un singur electrod. Acesta este unul din dezavantajele sudurii prin arc manual cu electrozii acoperiti.

Aprinderea și întreținerea arcului. Înainte de aprinderea (excitarea) arcului, trebuie stabilită forța necesară a curentului de sudură, care depinde de tipul electrodului, de poziția spațială a sudurii, de tipul îmbinării sudate etc. Puteți aprinde arcul în două moduri. Într-o metodă, electrodul este adus vertical pe suprafața produsului până când atinge metalul și se trage rapid până la lungimea necesară a arcului. Cu cealaltă, electrodul este ocazional "lovit" pe suprafața metalică. Utilizarea uneia sau a altei metode de aprindere a arcului depinde de conditiile de sudare si de calitatea arzatorului.

Lungimea arcului depinde de marca și diametrul electrodului, de poziția spațială a sudurii, de tăierea marginilor sudate etc. Creșterea lungimii arcului reduce calitatea metalului de sudură al sudurii datorită oxidării intense și nitrizării, mărește pierderea de metal prin împărțire și stropire, reduce adâncimea de penetrare a metalului de bază. De asemenea, se deteriorează aspectul cusăturii.

În timpul procesului, sudorul, de obicei, mișcă electrodul în cel puțin două direcții. Mai întâi, el alimentează un electrod de-a lungul axei sale într-un arc, menținând lungimea arcului necesar în funcție de viteza de topire a electrodului. În al doilea rând, se deplasează electrodul în direcția suprapunerii sau sudării pentru a forma o cusătura. În acest caz se formează un cilindru îngust, a cărui lățime depinde de rezistența curentului de sudură și de viteza de mișcare a arcului de-a lungul suprafeței produsului. Tavanele laterale sunt de obicei impuse atunci când rădăcina cusăturii este sudată, foile subțiri sunt sudate și cazuri similare.

Cu un diametru electrod adecvat selectat și rezistența curentului de sudură, viteza de mișcare a arcului este de mare importanță pentru calitatea sudurii. Cu viteză crescută, arcul topeste metalul de bază la o adâncime superficială și este posibilă formarea de penetrare. La viteze reduse, datorită intrării excesiv de mari a căldurii arcului în metalul de bază, se formează adesea o ardere, iar metalul topit curge din bazinul de sudare. În unele cazuri, de exemplu, atunci când se suie pe coborâre, formarea unui strat lichid de metal de electrod topit de grosime mărită sub un arc, dimpotrivă, poate duce la formarea de penetrare.

Uneori sudorul trebuie să deplaseze electrodul prin sudură, ajustând astfel distribuția de căldură a arcului prin sudură pentru a obține adâncimea de penetrare necesară a metalului de bază și a lățimii sudurii. Adâncimea de penetrare a metalului de bază și formarea unei suduri depind în principal de tipul oscilațiilor transversale ale electrodului, care de obicei sunt efectuate cu o frecvență constantă și o amplitudine relativ la axa sudurii (figura 2). Traiectoria capătului electrodului depinde de poziția spațială a sudurii, marginile de tăiere și abilitățile sudorului. La sudarea cu vibrații transversale, se obține un bord mai larg, forma de penetrare depinde de traiectoria vibrațiilor transversale ale capătului electrodului, adică cu privire la condițiile de intrare a căldurii arcului în metalul de bază. La sfârșitul sudării - marginea arcului ar trebui să fie în mod corespunzător crater.

Craterul este zona cu cea mai mare cantitate de impurități dăunătoare datorită vitezei crescute de cristalizare a metalelor, prin urmare, este posibil ca fisurile să se formeze acolo. La sfârșitul sudării nu ar trebui să rupă arcul, scoțând brusc electrodul de pe produs.

Este necesar să opriți toate mișcările electrodului și să extindeți încet arcul la margine; electrodul care topeste metalul in acelasi timp va umple craterul. La sudarea oțelului cu conținut scăzut de carbon, craterul este uneori îndepărtat la metalul de bază din cusătură. Dacă există întreruperi aleatorii în arc sau atunci când electrozii se schimbă, arcul este excitat pe metalul de bază care nu este încă topit în fața craterului și apoi metalul este topit în crater.

Fig. 2. Traiectoriile principale ale mișcării capătului electrodului în sudarea manuală cu arc a rolelor lărgite.

Fig. 2. Traiectoriile principale ale mișcării capătului electrodului în sudarea manuală cu arc a rolelor lărgite.

În funcție de lungimea cusăturii, proprietățile materialului sudat, cerințele de precizie și calitate îmbinări sudate Sudarea se face în diferite moduri. În fig. 3 prezintă o astfel de schemă de sudare. Cel mai simplu este să faci cusături scurte.

Fig. 3. Tipuri de cusături

Fig. 3. Tipuri de cusături

1 - cusătură cu un singur strat; 2 - cusătura cu mai multe trepte; 3 - cusătura multistrat.

Mișcarea se desfășoară - de la început până la sfârșitul cusăturii. Dacă cusătura este mai lungă (să o numim o cusătură de lungime medie), atunci sudarea merge de la mijloc până la capete (în mod invers). Dacă se produce o cusătura de o lungime mare, atunci se poate realiza atât în mod invers, cât și în mod aleatoriu. O caracteristică este aceea că, dacă se folosește metoda pasului invers, întreaga cusătură este împărțită în secțiuni mici (200-150 mm fiecare) și sudarea este realizată în fiecare secțiune în direcția opusă direcției generale de sudare.

"Hill" sau "cascadă" sunt utilizate atunci când se efectuează cusături de structuri care poartă o sarcină mare și structuri de grosime considerabilă. La grosimi de 20-25 mm, apar solicitări volumetrice și există riscul de fisurare. La sudarea prin diapozitiv, zona de sudare trebuie să fie întotdeauna în stare fierbinte, ceea ce este foarte important pentru a preveni apariția fisurilor.

Un fel de sudură "cu diapozitive" este sudarea "în cascadă".

La sudarea oțelului cu conținut scăzut de carbon, fiecare strat de sudură are o grosime de 3-5 mm, în funcție de curentul de sudură. De exemplu, la un curent de 100 A, arcul topește metalul la o adâncime de aproximativ 1 mm, în timp ce metalul stratului inferior este supus unui tratament termic la o adâncime de 1 până la 2 mm pentru a forma o structură cu granulație fină. la curent de sudare la 200 A, grosimea stratului depus crește la 4 mm, iar tratamentul termic al stratului inferior se va produce la o adâncime de 2-3 mm.

Fig. 4. Modele de sudura.

Fig. 4. Modele de sudura.

1 - trecere de sudură; 2 - sudarea de la mijloc la margini; 3 - sudarea în mod invers; 4 - sudare bloc; 5 - sudare în cascadă; 6 - sudura cu diapozitive

Pentru a obține structura cu granulație fină a cusăturii rădăcinii, este necesar să se aplice ruloul de sudură, folosind în acest scop un electrod cu diametrul de 3 mm la un curent de 100 A. Înainte de aceasta, cusatura rădăcinii trebuie să fie bine curățată. Se aplică un strat de recoacere (decorativ) pe stratul superior al cusăturii. Grosimea acestui strat este de 1 - 2 mm. Acest strat poate fi obținut printr-un electrod cu un diametru de 5 - 6 mm, cu un curent de 200-300 A.

Sfârșitul cusăturii. La sfârșitul sudării, spargerea arcului la capătul cusăturii ar trebui să fie corect crater de preparare. Craterul este zona cu cea mai mare cantitate de impurități nocive, astfel încât este foarte probabil să se crăpească. La sfârșitul sudării nu ar trebui să rupă arcul, scoțând brusc electrodul de pe produs. Este necesar să opriți toate mișcările electrodului și să extindeți încet arcul la margine; electrodul care topeste metalul in acelasi timp va umple craterul.

La sudarea oțelului cu conținut scăzut de carbon, craterul este uneori îndepărtat la metalul de bază din cusătură. Dacă oțelul este sudat, este predispus la formarea structurilor de stingere, ieșirea craterului în direcția inacceptabilă datorită posibilității de crăpare.

La sudarea cu polaritate inversă a curentului direct, adâncimea de penetrare este cu 40-50% mai mare decât cu curentul direct de polaritate directă, ceea ce se explică prin diferite cantități de căldură eliberate la anod și catod. La sudarea cu curent alternativ, adâncimea de penetrare este cu 15-20% mai scurtă decât în cazul sudării cu curent continuu de polaritate inversă. Diametrul electrodului este ales în funcție de grosimea metalului sudat, de poziția în care este efectuată sudarea, precum și de tipul îmbinării și de forma marginilor pregătite pentru sudare. Când placile de oțel sudate la capăt cu o grosime de până la 4 mm în poziția inferioară, diametrul electrodului este de obicei luat egal cu grosimea metalului de sudură. La sudarea oțelului gros, se folosesc electrozi cu un diametru de 4-6 mm, cu condiția să se asigure o penetrare completă a pieselor care trebuie îmbinate și o formare corespunzătoare a cusăturii. Stresul determină în principal lățimea cusăturii. Adâncimea stresului de penetrare are un efect foarte mic. Dacă viteza de sudură crește odată cu creșterea tensiunii, lățimea de sudură va scădea. Rezistența curentului depinde în principal de diametrul electrodului, precum și de lungimea părții sale de lucru, de compoziția stratului de acoperire și de poziția sudurii. Cu cât curentul este mai mare, cu atât performanța este mai mare, adică mai mult metal este depus. Cu toate acestea, atunci când curentul este excesiv pentru un diametru electrod dat, electrodul se încălzește rapid peste limita admisă, ceea ce duce la o scădere a calității sudurii și la o stropire crescută. Figura 5. prezintă schema de sudură pentru sudură la capăt pe baldachin, pe o căptușeală detașabilă din cupru, cu o cusătura preliminară de sudură și pe o căptușeală din oțel.

Figura 5. Sudare cusături de andocare.

Figura 5. Sudare cusături de andocare.

1 - sudură sudată "pe greutate"; 2 - sudarea pe o căptușeală din cupru (detașabilă); 3 - sudarea pe căptușeala de oțel rămasă; 4 - sudare cu cusătură preliminară și de sudură.

Efectuați orizontală, verticală și plafonul articulațiilor necesită anumite abilități, deoarece există o probabilitate foarte mare de scurgere a metalelor topite, picături care cad. Pentru a preveni acest lucru, sudarea ar trebui făcută cu un arc foarte scurt. În plus, oscilațiile transversale ale electrodului vor fi necesare.

Pentru a menține stratul de metal topit în bazinul de sudură, este necesar ca forța de tensionare superficială să poată menține masa materialului depus. Și cu cât este mai mică masa, cu atât mai mare este probabilitatea ca această forță (film) să fie susținută de aceasta. Acest lucru poate fi realizat prin următoarea metodă: sfârșitul electrodului trebuie să fie îndepărtat periodic de la baie, permițând metalului topit să cristalizeze parțial. Apoi, aplicați un curent redus (10 sau 20%) și electrozi cu diametru mai mic. Toate acestea vor da o reducere a lățimii barei de sudură. Pentru îmbinările din tavan, electrozii cu diametrul de 4 mm sunt optimi, iar pentru îmbinările orizontale (inclusiv verticale) se iau electrozi cu un diametru de 5 mm.

Plafonul îmbinării Cel mai dificil dintre toate: Sudarea se realizează prin scurtcircuitarea periodică a capătului electrodului de pe piscina de sudură, în timpul căreia metalul piscinei de sudură cristalizează parțial, ceea ce reduce volumul bazinului de sudură. În același timp, metalul electrod topit este introdus în bazinul de sudură. Când arcul este extins, se formează tăieturi. La sudarea acestor cusături, sunt create condiții nefavorabile pentru separarea zgurilor și gazelor din metalul topit al bazinului de sudură.

Fig. 6. Unghiul electrodului în timpul sudării.

Fig. 6. Unghiul electrodului în timpul sudării.

A este unghiul pentru sudarea verticală; Unghiul B în timpul sudării orizontale; B - unghiul la sudarea plafonului.

Cusătură verticală. Se poate realiza în două moduri - în jos și în sus. Creșterea sudurii este preferabilă. În acest caz, metalul substrat, deja parțial cristalizat, reține metalul topit deasupra. Cu această metodă este convenabil să fierb rădăcina cusăturii și marginilor. Acest lucru se explică prin faptul că metalul topit de la electrod va curge în bazinul de sudură. Singurul dezavantaj al acestei metode este că suprafața cusăturii va fi acoperită cu cântare grosiere. Sudarea pe declanșator este mai ușoară, dar va fi mai greu să obțineți o penetrare de înaltă calitate a joncțiunii pieselor. Faptul este că metalul topit și zgura se vor scurge sub arc și pot fi menținute numai de forța de tensiune superficială și de forța arcului de acțiune. Dar aceste două forțe pot fi insuficiente și metalul topit va curge.

Cusătura orizontală. Mai complexe în performanță decât pe verticală. Motivul - fluxul de metal topit de la piscina de sudură la marginea inferioară. Ca urmare, se poate forma o tăietură inferioară de-a lungul marginii superioare. La sudarea metalelor de grosime mărită, este comună doar o margine superioară înclinată, cea inferioară ajută la menținerea metalului topit în piscina de sudură. Sudarea sudurilor cu filet orizontal în articulații suprapuse este ușoară și nu diferă în tehnica sudării în poziția inferioară.

Domeniul principal de aplicare a sudării cu arc de argon cu electrod non-consumabile sunt compușii din oțeluri aliate și metale neferoase. La grosimi mici argon sudura pot fi efectuate fără aditivi. Metoda de sudare asigură o bună calitate și formare suduri, vă permite să mențineți în profunzime adâncimea de penetrare a metalului, ceea ce este foarte important când sudați metal subțire cu acces unidirecțional la suprafața produsului. Acesta a fost utilizat pe scară largă în sudarea îmbinărilor de țevi care nu se rotesc, pentru care s-au dezvoltat diferite modele de mașini automate de sudură. În această formă, sudarea este uneori numită orbitală. Sudarea cu un electrod non-consumabile este una dintre principalele metode de îmbinare a aliajelor de titan și aluminiu.

Azotul cu argon de topire cu electrod este utilizat în sudarea oțelurilor inoxidabile și a aluminiului. Cu toate acestea, domeniul de aplicare al acesteia este relativ mic.

Dezavantaje ale sudarii prin arc cu argon

Dezavantajele sudurii cu arc cu argon sunt productivitatea scăzută atunci când se utilizează versiunea manuală. Utilizarea sudurii automate nu este întotdeauna posibilă pentru cusături scurte și multi-orientate.