Fém láncvágása. A plazma ívvágás lényege és alkalmazása

A levegő-ív vágás lényege a fém vágása a vágóvonal mentén egy szénív segítségével (a szénelektróda vége és a fém között égve) és az olvadt folyékony fém erőszakos eltávolítása sűrített levegővel. A levegő-ív vágás jobban illeszthető az acélhoz, ami rosszabb, mint a színesfémek. Ezt a módszert leggyakrabban öntési nyereségek vágására, öntvények eltávolítására, hibás hegesztési kötések eltávolítására, égő lyukak eltávolítására használják. A levegő-ív vágás hiánya nem szénsavas felületű fém.

Természetesen számos olyan plazma fáklya van, amelyek jobb minőséget és vágási sebességet biztosítanak, ugyanakkor csökkentik a költségeit. A plazma gáz biztosítékokat eltávolít, és eltávolítja a folyékony fémet a résből, és a védőgáz védi a vágási zónát a levegő hozzáférésétől, és megvédi a területet. További plazma ívelt összehúzódás alkalmazása védőgáz növeli a plazma szűkület mértékét és hőmérsékletét, ami lehetővé teszi a vágási sebesség növelését ugyanazon áram megtartása mellett.

Ebben a megoldásban plazma gáz Általában argon vagy argon és hidrogén keveréke, és a második gáz típusa, védő és kúpos, függ a kivágott fém típusától. Például alacsony szén-dioxid-tartalmú és alacsony ötvözetű acélok vágásakor a második gáz lehet levegő vagy oxigén, ami a vágási sebesség további növelését eredményezi a vas exoterm égése miatt. Hány fizikai jelenséget lehet a gyakorlatban egyenlő sikerrel használni?

A légköri vágáshoz a Kirovakan Avtogen-mash üzem az RVDM-315 vágógépet és az RVDl-1000 berendezéskészletet ugyanolyan típusú vágóval készíti el.

Levegő-ív vágáshoz szén-, grafit- vagy oltott elektródokat használnak. Az áram erősségétől függően az RVDM-315 vágógépben 6–10 mm átmérőjű elektródokat használnak. A 250-270 A áramnál az elektród átmérője 6 mm, 300-380 A -8 mm árammal, 380-480 A-10 m, m árammal. Az RVDl-1000 vágó, az RVDm-315 vágóval ellentétben, téglalap alakú 15Х elektródákon működik: 25 mm, hossza 250 mm. A váltóáramú nagy teljesítményű vágógépek teljesítménye érdekében az iparág egy speciális, 1600 A névleges áramerősségű TDR-1601UZ transzformátort állít elő.

A cikk a havi "Design and Construction" -ból származik. Az elektródok fő felhasználása a szénhegesztés során az elektromágneses sodrási és vágási folyamat. A vágási és vágási folyamat lényege a munkadarabok elektromos ívének olvadása, miközben az olvadt anyagot sűrített levegővel eltávolítják.

A szénelektródák használata. Könnyű működés A nagy hatékonyságú hatékonyság csökkentette a munkaterhelés folyamatát. Azok a folyamatok, amelyekben a szénelektródok a leginkább alkalmazhatók. Acél, öntöttvas és színesfémek hegesztése, ívvágás és a régi hegesztések eltávolítása, vas- és színesfémek hegesztése és öntvényei, fémvágás víz alatt. Az elektromos levegő vágási és húzófolyamatának intenzitásának növelése érdekében a szénelektródák elektrolitikus rézréteggel vannak bevonva.

A levegő-ív vágás módszere a fém olvadásán alapul, a vágás helyén, az elektromos ív hőjével és annak folyamatos eltávolításával sűrített levegőárammal. Az ív az égett termék és a szénelektród között ég. A 0,5 MPa nyomású sűrített levegőt mobil kompresszor vagy gyári sűrített levegő hálózat biztosítja. Ez a módszer a lemez és profil hengerelt termékek szétválasztására és felületi vágására, a hegesztések hibás részeinek eltávolítására, repedésekre, a gyökér vágására a varrás hátsó részéből és a vágáskor. A felszíni vágás során a legtöbb vas- és színesfém feldolgozása történik, míg a szétválasztás szén- és ötvözött acélok, öntöttvas, sárgaréz és nehezen oxidálható ötvözeteknek van kitéve. Legfeljebb 30 mm vastagságú fémek esetében ajánlott a levegő-ív elválasztás.

A javasolt elektródok tartománya

Különleges áramigényű ügyfelek számára speciális elektródák készíthetők.

Fizikai és mechanikai paraméterek

Név: Félév: Kar: Tanulmányi területek: Csoport. Arthur Balabuch Téma gyakorlatok. Termikus vágás: oxigén és plazma. Ívhegesztés bevont elektródákkal. Dátum: A tanár neve: Értékelés.Az oxigénvágás magában foglalja a fém helyi égetését tiszta oxigénárammal azáltal, hogy a fémet az oxigén keverék és az éghető gáz égéséből származó hővel együtt helyben melegítjük. Az oxigénvágás az alábbi feltételek teljesülése esetén lehetséges: - a fém oxigénnel ég, és az égési reakció exoterm; - az olvadáspont alatt az oxigénben lévő fém gyújtási hőmérséklete; - a kapott oxidok olvadáspontja alacsonyabb, mint a vágott fém olvadáspontja; salakot kell hígítani, könnyen megütni.

A szétválasztás és a felületi vágás esetében az elektródatartó szivacsától az elektróda végéig terjedő távolság nem haladhatja meg a 100 mm-t. Égéskor az elektróda fokozatosan kihúzódik az állkapcsokból. A vágott felület sima és sima. A vágott hornyok szélessége 1-3 mm-rel nagyobb, mint az elektróda átmérője. A vágás egyenáramú fordított polaritás. Az üregből megolvadt fém mennyisége arányos az áram erősségével.

Gyakorlatilag csak vas és ötvözetlen és alacsony ötvözött acél és az öntött acél alkalmas a körülményekre, így csak oxigénnel lehet vágni, hogy a vágásból származó megfelelő felületi minőséget biztosítsák, azaz sima, túlnyúló salak és olvadt élek nélkül. A vas oxidációs reakciójával előállított hő elméletileg elegendőnek kell lennie ahhoz, hogy a fémt lobbanáspontra hevítse. A gyakorlatban azonban a vaségetés folyamatának folytonossága érdekében fűtési tüzet használnak.

Bizonyos esetekben a levegőt oxigén helyettesíti, amelyet az olvadt fémhez az ívtől bizonyos távolságra vezetnek be. Az oxigén oxidálja az olvadt fémet és eltávolítja azt a vágott üregből. Ha a szén ív helyett levegő-íves vágást alkalmazunk, fémelektródot használhatunk, amelyhez egy hagyományos elektródatartóhoz gyűrű alakú fúvóka van csatlakoztatva, amelyen keresztül a sűrített levegő a vágóhelyre kerül.

A leégett láng eltávolítja a rozsda, zeis és más szennyeződések acél felületét is, amelyek akadályozzák a vágást, de jobb, ha eltávolítják őket, például vágás előtt, például homokfúvással. Levegővel ad neki egy kis hőt, és a vágópálya mindkét oldalán lefedi a forró fémet. Az alábbi ábra az égő diagramját mutatja oxigén vágás. Megkülönböztetik a megkülönböztető oxigént, az oxigént melegítve, amely az acetilénnel együtt éghető gáz formájában lángot képez. A plazmavágás magában foglalja az anyag helyi olvadását és eltávolítását plazma ionizált gázzal, amely nagy sebességgel áramlik a plazmafúvókából.

A levegő-ív vágás lényege az, hogy a fém az elektromos ívvágó vezetékből a szénelektróda vége és a fém között megolvad, és az olvadt folyadékot sűrített levegő árammal eltávolítjuk. A módszer hátránya

a fúvóka áramlása és további energiája nagy mennyiségű salak eltávolítására a vágási helyről a láng 2-szer nagyobb teljesítményét eredményezi, mint amikor fluxus nélkül vágunk. A vágószerkezetnek egy számnak is nagyobbnak kell lennie. A vágás a lap szélétől vagy egy előre elkészített lyukról indul. A vágás kezdetét fehér hőre melegítjük. Ezután a forgácsoló oxigén szelepét felfelé nyitják, beleértve az oxigén-fluxus keveréket is. Amikor az olvadt salak eléri a vágandó termék alsó széleit, a vágó elkezd mozogni a vágóvonal mentén, és a vágó oxigénellátó szelep teljesen kinyílik. A vágónak egyenletesen kell mozognia, a vágás végén meg kell tartani, hogy a fém a teljes vastagságon át lehessen vágni. Mielőtt egy martenzit osztályú éles acélot használnánk, 250-350 ° C-ra melegítjük, a ferrit és az ausztenites osztályok acéljai esetében nem szükséges a fűtés. A fűtő láng ereje és a szájrész végétől a vágott fém felületéhez viszonyított távolság nagyobb, mint a hagyományos oxigénvágásnál. A nagy ötvözetű acélok egyenes vonalú vágásakor a vágó merőleges a fém felületre vagy szögben. Az oxigén-fluxus vágás folyamatát befolyásolja a megfelelő nyomás és oxigén fogyasztás, a fűtő láng teljesítménye, a vágási sebesség, a minőség és a fluxus fogyasztása. Az oxigénfogyasztást és annak nyomását a vágott fém vastagságától és a vágási sebességtől függően határozzuk meg. Az optimális fluxus-fogyasztás vizuálisan van beállítva. Nagy vagy elégtelen fluxus-fogyasztás lelassítja a vágási folyamatot. Stabil vágási eljárás lehetséges, ha a vágó sebessége megfelel a vágási zónába szállított oxigénmennyiségnek. A vágás szélessége a vágandó fém vastagságától függ.

A független ívekkel rendelkező, általánosan használt plazmaíves fáklyák minden vezető anyagot vághatnak le. Ezzel szemben az önálló ívégők, amelyek az elektróda és az égőfúvóka között ragyognak, nem pedig a vágott fém, vághatnak nem vezető anyagokat is, például kerámiát és műanyagot. Az összes fém vágására való képesség nagy előnye. plazmavágás. Jellemzője a magas hatékonyság, a vágási felület jó minősége, és 30 mm vastagságú fémek vágása esetén kedvező gazdasági mutatói is vannak a lézer és az oxigén vágásához.

Ellentétben a levegőben történő vágással, a víz alatti vágással, a fém intenzív vízzel hűthető, a búvárfelszerelés akadályozza a vágó mozgását, a láthatóság korlátozott. A vágáshoz szükséges fém fűtését a vágás helyén gázbuborékok létrehozásával lehet elérni, amely a vizet a lángtól és a fűtött területtől elnyomja, és a lángnak köszönhetően 10–15-szer erősebb, mint a hasonló levegővel végzett munka. Gáz láng, elektromos ív és oxigén ív víz alatti vágás használatos. Van egy hidrogén-oxigén és benzin-oxigén vágás. A vágó lángja a víz fölött világít, majd a sűrített levegő a szájrészbe kerül, és a vágó a vízbe kerül. Ha nagy mélységben dolgozol a búvárgyújtás használatával akkumulátor vagy égő lemez. A hidrogén-oxigén lángnak nincs kifejezett magja, ami megnehezíti annak beállítását, ezért a benzin üzemanyagként kényelmesebb. A vágott fémeket addig melegítjük, amíg egy narancsszínű ragyogó folt nem jelenik meg. Ezután vegye fel az oxigént és vágja át a fémet a teljes vastagságban. Ezután a vágót a vágóvonal mentén mozgatjuk.

A plazmavágás egyik hátránya a magas zajszint, mérgező gázok, por, ultraibolya és infravörös sugárzás. Ez többek között megakadályozható. Merítse a folyékony anyagot és az égőt tíz milliméter mélységbe víz alatt, és használjon szellőztetést és képernyőket.

Ezzel a módszerrel a hegesztéshez az elektródát olvasztó fémelektróddal összekötő elemeket, valamint az olvadt fém hegesztett hegesztését használjuk. Az elektróda egy bizonyos átmérőjű és hosszúságú fémrúd, amelyet speciális tulajdonságokkal rendelkező fedél borít. A hegesztési folyamat általában kézi, mivel a hegesztő az elektróda olvadáspontját a hegesztési fémhez vezet, állandó ív megtartásával, és ezzel egyidejűleg a hegesztési vonal mentén mozgatja a fényes végét.

Ha a lángvágással összehasonlítva elektromos ív van szükség további intézkedések meghozatalához. Az egész elektródhoz vezető áramot megbízhatóan el kell különíteni, hogy minimálisra csökkentsük a felesleges szivárgási áramot. A vágást alapvetően egy fémolvasztó elektródával végezzük, amely szűk vágást biztosít magas termelékenységgel. Az elektródok 6-7 mm átmérőjű, 350-400 mm átmérőjű, alacsony vastagságú acélokból készülnek, 2 mm vastagságú bevonattal. A bevonatot vízzel védjük paraffinnal, celluloid lakkkal vagy más nedvességálló anyaggal. teljesítmény egyenáram a közvetlen polaritásnak 10-20% -kal nagyobbnak kell lennie, mint amikor az alapfém és az elektróda erős hűtése miatt levegőbe vágnak. A vágást a csapágyazás módszerével végezzük. Szén- vagy grafit elektródák is használhatók.

A folyamat bizonyos mértékig mechanizált, gravitációs ívhegesztésahol a rúd alakú elektróda, amely az eszközhöz csatlakozik, a gravitáció hatására megolvad. Az elektród és a hegesztési fém olvadásához szükséges hőforrás egy adott feszültség és intenzitás ív. A ragyogáshoz szükséges energiát egy hegesztett egyenáramú áramforrás biztosítja, amely meredek vízkőmentesítő tulajdonságokkal vagy váltakozó árammal rendelkezik. A hegesztőáram az elektród átmérőjétől, a hegesztés típusától és helyzetétől függően változik.

Az elektromos ívvágás változata az elektromos oxigénvágás, az ív égve a termék és a cső alakú acélelektród között, amelyen keresztül az oxigén vágása történik. Használjon fém-, szén- és grafit elektródákat. Az elektródákhoz 5-7 mm külső átmérőjű acél varratmentes csöveket használnak. Szén- vagy grafit elektródákban egy réz- vagy kvarccsövet helyezünk be az axiális csatornába. A villamos vezetőképesség növelése és az elektróda mechanikai szilárdságának növelése érdekében a rudakat kívülről fémbevonattal borítják, amelyen vízálló bevonatot alkalmazunk. Ezeknek az elektródoknak a hátránya a nagy átmérője (15-18 mm), ami nem teszi lehetővé az elektróda behelyezését a vágott üregbe. Az acél burkolattal és vízálló bevonattal ellátott Carborundum elektródákat is használják. Az elektro-savas vágást közvetlen polaritású egyenárammal végezzük 100 m mélységig.

Kisebb értékeket fogadnak el a kötelező pozíciók, például a mennyezet, a fal és az első varrat hegesztéséhez. shunt. A túl alacsony intenzitás a tűz instabil ívét eredményezi, és a túlzott mértékű permetezés és a fedél nemkívánatos túlmelegedése. A bevonatos elektródákkal való hegesztés módja a leginkább sokoldalú, mivel kombinációban használják: - mind vékony, mind vastag elemek. Másrészt a 4 mm-nél nagyobb vastagságú elemek többrétegűek; - a fémek és ötvözeteik különböző típusai és márkái.

Főként hegesztett ötvözetlen és ötvözött acélok, öntöttvas és nikkel, réz és ötvözeteik; - minden típusú csatlakozó bármilyen helyzetben, terepi körülmények között, magasságban, mivel az eszközök egyszerűek és könnyen átvihetők. Az oxigénvágási technológia előnyei és hátrányai Hátrányok: a gép nagy költségű vágási költsége a merőleges szélességű.

A levegő-ív vágás a vágóvonal mentén olvadó fém elektromos ív segítségével történik, amely a levegőáramlás hatására az olvadt fém intenzív eltávolítását eredményezi. A szétvágás során az elektróda a vágandó fém teljes vastagsága alatt elmélyül.

Széles rések és levágási terület, rozsdamentes acél és savas ellenállás, valamint egyéb anyagok, például alumínium, réz stb. Nem vágható, hosszú piercingidő. A plazmavágó technológia előnyei és hátrányai Előnyök: Nagy vágási sebesség fűtés nélkül - Egy keskeny vágási hatásterület gyors vágása - A nagy sebesség és a szűk hőmérséklet-csökkentés miatt viszonylag alacsony hőmérséklethatás a teljes anyagra. nagy mennyiségű gáz és gőz változik a vágási hatásterületen, és nehezen kezelhető egy merőleges él.

A légköri vágás felületének és szétválasztásának céljára a VNIIAvtogenmash által kifejlesztett nagynyomású tömlők (1-58) építési fáklyáit használják (54. ábra).

Jelenleg fejlesztett és gyártott RVD-4A-66 vágó.

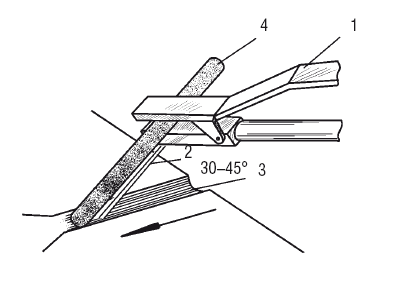

A vágó egy 5 fogantyúval van ellátva, amely 4 szeleppel rendelkezik a sűrített levegő ellátásához. Az 1 szénelektróda rögzítve van a rögzített 3 és a mozgatható 2 pofák között. A sűrített levegő a 3 szivacs két nyílásán keresztül jön ki. A 6 vágófejen lévő csőön keresztül a vágóba 4-5 kgf / cmg nyomáson vezetjük be, és az olvadt fém fújja a vágási pontból. A vágó pozícióját mutatja az osztó felületi vágással. Az elektróda kimenete nem haladhatja meg a 100 mm-t. Szénelektródával történő vágáskor a horony szélessége 1-3 mm-rel nagyobb, mint az elektróda átmérője. A munka tartósságának növelése érdekében a szénelektródák 0,06-0,07 mm vastag rézréteggel (HP elektródákkal) vannak bevonva. A váltakozó áramú légköri vágás teljesítménye alacsonyabb, mint állandó.

Hátrányok: ○ Alacsony hegesztési tulajdonságok, különösen nehéz hegesztésnél, ○ Alacsony hegesztési sebesség, ○ A salak eltávolítása és az elektródák cseréje, ami tovább csökkenti az eljárás hatékonyságát ○ A hegesztés minősége nagymértékben függ a hegesztő képességétől. ○ Nagy nedvességérzékenység - ○ a hegesztési anyagok viszonylag magas ára más módszerekhez képest, ○ nagy mennyiségű kibocsátott gáz és hegesztőgáz.

Szerkesztői műhelyünkben lehetőségünk volt kipróbálni a készülék képességeit. 80% -os hatásfok jellemzi. A súlya 9 kg, a névleges üzemi ciklus 60%. Ez az egyik leginkább fontos paraméterekjellemzi a hegesztőt. Az inverter hegesztőgép működése a hálózatból fogyasztott áram frekvenciájának jelentős növekedését jelenti. Ennek eredményeképpen még viszonylag kis transzformátorok is magasak hegesztési áramok. Az inverter technológia használata jelentősen csökkentheti a hegesztőgép súlyát és stabil áramot kaphat még akkor is, ha a generátorok táplálják.

Ívvágó technológia

A fémek (acél, öntöttvas, színesfémek) elektromos íves vágására számos módszert fejlesztettek ki és használtak.

1. A fémek ívvágása a következő módszerekkel:

1) fémolvasztó elektróda. Ez a módszer a fém megolvasztása magasabb árammal (30–40% -kal több, mint az ívhegesztésnél).

A beépített hőmérséklet-érzékelők megakadályozzák a készülék túlmelegedését a túlmelegedés miatt. A gyártó minden egyes működési módhoz speciális felszerelést biztosított. Az elektródák hegesztésekor rögzítse a fogantyút és az elektródatartót a hegesztőgéphez. A polarizáció megválasztása a hegesztett anyag típusától és az alkalmazott elektródoktól függ. Egyenes vonalú polarizáció esetén az elektródatartó negatív kimenethez van csatlakoztatva, és a tömegtartó a pozitív kapocshoz van csatlakoztatva. Ezzel az elrendezéssel az elektróda kevesebb, mint a hegesztett fém.

Az elektromos ív a vágás elején a felső szélen izgatódik, és fokozatosan lefelé mozgatja a széle mentén (73. ábra).

Csepp folyékony fém nyomórúd elektród bevonat. Ezenkívül elkülöníti az elektródát, megakadályozva annak zárását a fémhez.

Ábra. 73. Vágási séma fémolvasztó elektródával

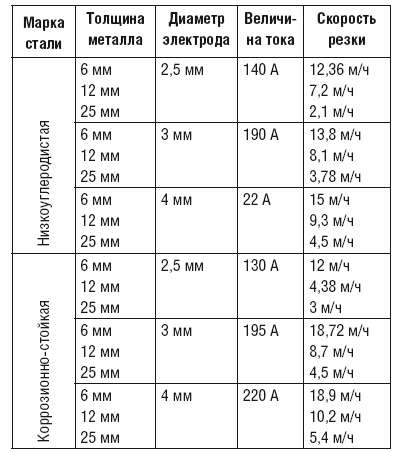

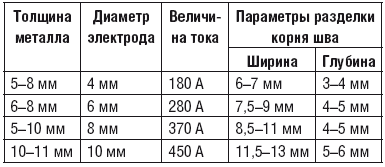

Az ilyen vágásnak számos hátránya van, különösen alacsony termelékenységgel és alacsony minőségű vágással. A vágás módjait a táblázat tartalmazza. 39;

Ez az elektróda lassabb megolvadásához vezet, és az alkatrészek csatlakoztatása mélyebb olvadékkal történik. A fordított polaritáshoz csatlakoztassa az elektródatartót a pozitívhoz és a tömegtartót a mínuszhoz. Ez a fajta csatlakozás magas szén-, ötvözött acél és speciális, a túlmelegedésre érzékeny acél hegesztésére szolgál. Ezenkívül a fémlemezeket jobban hegesztik a polarizációval. A gyártó javasolja hegesztő elektródák legfeljebb 2, 5 mm. Az ív munkája nagyon egyszerű volt.

Ez mind a rutil-, mind az alapelektródokra vonatkozik. Az ív után az ív stabil volt, és a hegesztési folyamat megszakítás nélkül folytatódott. Az ízületek egyenletesen lehajthatók, és az ízületek megolvadnak a kívánt mélységig. Hosszú távú hegesztés esetén a termikus kapcsoló nem működött. A hegesztőnek különleges jelzőfénye van, ha túlmelegedik. Hagyja lehűlni a gépet, majd folytassa a hegesztést. tovább hegesztőgép a kapcsolónak működnie kell.

39. táblázat

A fémvágás példakénti módjai fogyó elektródával

2) szénelektród. Ezt a módszert használják öntöttvas, színesfémek és acélok vágásakor, ha nincs szükség minden méret szigorú betartására, és a vágás minősége és szélessége nem játszik szerepet. Ebben az esetben a vágást a fém elválasztó vonal mentén történő olvasztásával végezzük. A vágást állandó vagy váltakozó árammal hajtjuk végre felülről lefelé, az olvadt felületet a vízszintes síkhoz képest enyhe szögben helyezzük el, hogy megkönnyítsük a folyékony fém áramlását. A vágási módok a táblázatban találhatók. 40.

3) nem olvadó volfrámelektród argonban. Ezt a vágási módszert ritkán használják, főként ötvözött acélok és színesfémek esetében. Lényege abban rejlik, hogy az elektródához áramot kapunk, amelynek értéke 20–30% -kal haladja meg a hegesztés során, és a fém átolvad.

40. táblázat

Az acél szén-elektródával történő vágásához hozzávetőleges módok

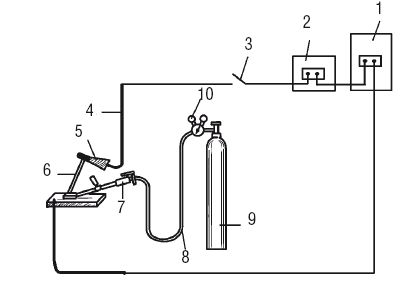

2. Oxigén-ív vágás (74. ábra). Ebben az esetben a fém megolvad egy elektromos ívben, amely a termék és az alacsony szén- vagy rozsdamentes acélból készült rúdelektróda között izgatódik (a külső átmérő 5–7 mm, belső átmérője 1-3,5 mm), amely után az oxigénáramban égetik. a cső nyílása és az oxidáló fém, és kiürült. Az oxigén-íves vágást elsősorban víz alatti munkában használják.

Ábra. 74. Az oxigén ívvágáshoz használt posta berendezésének rendszere: 1 - tápegység (transzformátor); 2 - a szabályozó; 3 - megszakító; 4 - kábel; 5 - elektromos tartó; 6 - elektróda; 7 - vágó RGD-1–56; 8 - oxigéntömlő; 9 - oxigén palack; 10 - sebességváltó

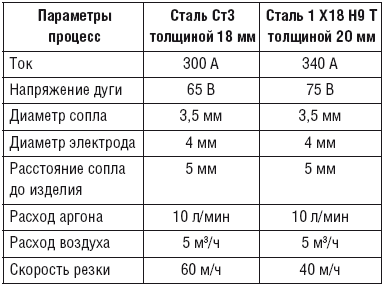

3. A levegő-ív vágásához (75. ábra) a fém megolvad egy elektromos ívben, amely a termék és a szénelektród között izgatott (lemez vagy kerek), és egy sűrített levegő árammal távolítják el.

Ábra. 75. A levegő-ív vágás rendszere: 1 - vágó; 2 - levegőáram; 3 - horony; 4 - elektróda

A vágási folyamatot fordított polaritású egyenárammal végezzük (közvetlen polaritással, a fűtési zóna szélesebb, ami nehézséget okoz a fém eltávolításakor) vagy váltakozó áram.

Az áram nagyságát a következő képlet határozza meg:

ahol én vagyok az áram;

K - 46–48 és 60–62 A / mm együttható a szén- és grafit elektródák esetében;

d az elektród átmérője.

Ehhez a módszerhez speciális vágógépeket használnak, amelyek kétféle típusúak, és ezért különböző vágási módokat javasolnak:

Vágógépek a levegő sugárzójának következetes elrendezésével;

Vágógépek a légáram gyűrű alakú elrendezésével.

A levegő-ív vágás két típusra van osztva, amelyek megfelelnek a különböző üzemmódoknak (41. és 42. lap):

Fém vagy fém vágásához használt felszíni tapadás. \\ T hegesztési varrás a gyökér varrása és a szélei;

A rozsdamentes acél és a színesfémek feldolgozásakor alkalmazott elvágó vágás.

41. táblázat

A felületi levegő-ív vágás hozzávetőleges módjai

42. táblázat

A leválasztás légköri elválasztásának közelítő módjai

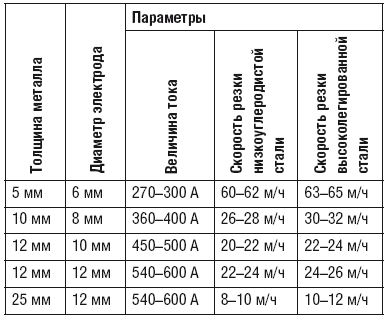

4. Plazma-íves vágás, amelynek lényege abban rejlik, hogy a fém megolvad egy erős ívkisüléssel, a vágott fém felületének egy kis részére koncentrálódik, és egy nagy sebességű gázszóróval eltávolítják a vágási területről. Az égőbe belépő hideg gáz áramlik körül volfrám elektróda és a kisülési zónában plazmává alakul, amely a rézfúvóka kis lyukán keresztül ér véget, fényes izzó sugárzás formájában, nagy sebességgel és hőmérsékletgel, akár 30 000 ° C-ig (vagy annál több). Sematikus diagram A plazma-ív vágást a 3. ábrán mutatjuk be. 76.

A plazma vágás független vagy függő ív lehet. Ebben az esetben a közvetlen vagy közvetett cselekvés plazmaívéről beszélnek.

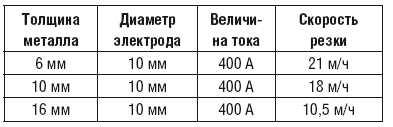

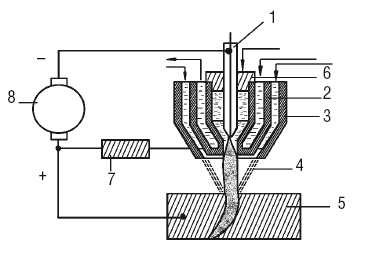

A vágási módok, amelyek orientálhatók, grafikusan láthatók a táblázatban. 43.

Ábra. 76. A plazma-ív vágás folyamatának terve: 1 - elektróda; 2 - vízhűtéses fúvóka; 3 - külső fúvóka; 4 - plazmaugár; 5 - fém; 6 - szigetelő alátét; 7 - előtét ellenállás; 8 - tápegység

5. Ívvágás víz alatt. Egy folyékony közegben, mint például a vízben létrehozhat egy erős ívkisülést, amely magas hőmérsékleten és jelentős fajlagos hőteljesítménygel képes elpárologni és szétválasztani a folyadékot. Az ívkisülés a gőzök és gázok képződéséhez vezet, amely belép hegesztési ív a gáz burkolatába, azaz az ív gáz-közegben van.

43. táblázat

Kétféle anyagból származó plazma-ívvágás megközelítési módjai

A szabványos áramforrásokból származó stabil hegesztési ív szén- és fémelektródákkal történik.

A víz alá vágásához azokat vastag vízálló (paraffin-impregnált) bevonattal kell ellátni, amely kívülről lehűlve lassabban elolvad, mint az elektróda. Ennek eredményeként egy kis csésze alakú védőburkolat alakul ki, melynek következtében a gáz burkolatának stabilitása és az ív égése biztosított.