Mélanges à souder dans des cylindres pour toute entreprise. Mélange de soudage ou acide carbonique - nous choisissons un gaz protecteur pour le soudage

Soudage au dioxyde de carbone, en gaz inertes et en protection mélanges de gaz

I. Introduction

L'analyse du marché des équipements de soudage à l'arc par fusion développée au début du siècle montre que la méthode de soudage la plus répandue dans l'industrie reste le soudage semi-automatique avec une électrode consommable dans un gaz de protection (procédé MIG / MAG). Au cours de la dernière décennie du vingtième siècle, la proportion de métal déposé à la main soudage à l'arca diminué de 2 fois, passant de 22,6% à 11,2%, tandis que la part du soudage sous protection gazeuse est passée de 64,3% à 75,7%. Ceci est clairement visible sur les schémas de la Fig. 1, 2.

Il y a des raisons de penser que dans un proche avenir, la part du soudage à l'arc manuelle se stabilisera à un niveau de 10-12%, la proportion du soudage semi-automatique à fil plein se situe à 40–50%, la part du soudage semi-automatique au fil fourré est de 30–40%, la part du soudage immergé. - au niveau de 5 - 6%. Dans ce cas, le procédé MIG / MAG est utilisé non seulement pour le soudage mécanisé, mais également pour le soudage automatisé et robotisé.

Ii. Concepts généraux sur le soudage MIG / MAG

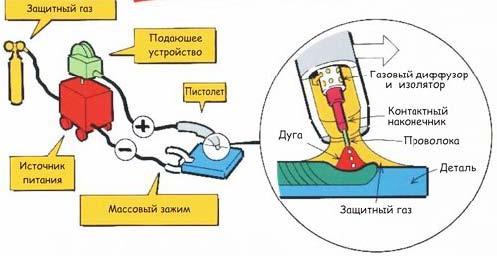

Fig. 3. Schéma général du soudage et des équipements MIG / MAG

MIG / MAG - Gaz inerte / actif en métal - soudage à l'arc électrique avec électrode en métal consommable (fil) dans un environnement de gaz inerte / actif avec alimentation automatique du fil d'apport. Ce soudage semi-automatique au gaz de protection (dioxyde de carbone ou autre gaz inerte) est le procédé de soudage le plus universel et le plus utilisé de l'industrie. Parfois, cette méthode de soudage est appelée GMA (Gas Metal Arc) ou GMAW (Soudage à l'arc sous gaz métal). L’utilisation du terme «semi-automatique» n’est pas tout à fait correcte, car il s’agit d’automatiser uniquement le limage du fil d’alimentation, et la méthode MIG / MAG elle-même est utilisée avec succès en soudage automatisé et robotisé. La phrase "soudage au dioxyde de carbone", à laquelle de nombreux experts sont habitués, a été délibérément omise, car cette méthode utilise de plus en plus de mélanges de gaz à plusieurs composants, qui peuvent inclure, en plus du dioxyde de carbone, de l'argon, de l'oxygène, de l'hélium, de l'azote et d'autres gaz.

Selon le métal à souder et son épaisseur, des gaz inertes, actifs ou leurs mélanges sont utilisés comme gaz de protection. En raison des caractéristiques physiques, la stabilité de l'arc et ses propriétés technologiques sont plus élevées lors de l'utilisation du courant continu. inversion de polarité. Lorsque le courant continu de polarité directe est utilisé, la quantité de métal de l’électrode à fondre augmente de 25 à 30%, mais la stabilité de l’arc diminue fortement et les pertes par projection de métal augmentent. L'utilisation du courant alternatif est impossible en raison de l'arc instable.

Lors du soudage avec une électrode consommable, le joint est formé en raison de la pénétration du métal de base et de la fusion d'un métal supplémentaire, le fil d'électrode. Par conséquent, la forme et les dimensions de la soudure, entre autres choses (vitesse de soudage, position spatiale de l'électrode et du produit, etc.) dépendent également de la nature de la fusion et du transfert du métal de l'électrode dans le bain de soudure. La nature du transfert du métal de l'électrode est déterminée principalement par le matériau de l'électrode, la composition du gaz de protection, la densité du courant de soudage et un certain nombre d'autres facteurs.

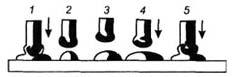

Avec le procédé de soudage traditionnel, on distingue trois formes principales de fusion de l’électrode et de transfert du métal de l’électrode dans le bain de soudure. Processus soudage à l'arc électrique avec des courts-circuits périodiques caractéristiques du soudage avec des fils d'électrode de 0,5 à 1,6 mm de diamètre avec un arc court avec une tension de 15 à 22 V. Après un autre court-circuit (1 et 2 dans la Fig. 4-1), la force de tension superficielle est à la base du métal fondu L'électrode est tirée dans une goutte. En conséquence, la longueur et la tension de l'arc deviennent maximales. À toutes les étapes du processus, le débit d'alimentation du fil d'électrode est constant et sa vitesse de fusion change et au cours des périodes 3 et 4, elle est inférieure à la vitesse d'alimentation.

Par conséquent, l'extrémité de l'électrode présentant une goutte s'approche du bain de soudure (la longueur de l'arc et sa tension diminuent) avant un court-circuit (5 sur la figure 4-1). En cas de court-circuit, le courant de soudage augmente fortement et, par conséquent, l'effet de compression des forces électromagnétiques augmente, dont l'action combinée rompt le pont de métal liquide entre l'électrode et le produit. Lors d'un court-circuit, une goutte de métal d'électrode en fusion pénètre dans le bain de soudure. Le processus se répète. La fréquence des fermetures périodiques de l'entrefer peut varier dans les limites de 90 à 450 par seconde. Pour chaque diamètre du fil d'électrode, en fonction du matériau, du gaz de protection, etc. Il existe une gamme de courants de soudage dans lesquels un procédé de soudage par court-circuit est possible. Avec des paramètres de processus optimaux, le soudage est possible dans différentes positions spatiales et la perte de métal de l'électrode due à la pulvérisation ne dépasse pas 7%. Une augmentation de la densité du courant de soudage et de la longueur de l'arc (tension) entraîne une modification de la nature de la fusion et du transfert du métal de l'électrode, le passage du soudage à l'arc court-circuit aux courts-circuits à un processus avec des courts-circuits rares ou sans eux. Dans le bain de soudure, le métal de l'électrode est transféré de manière irrégulière, par de grosses gouttelettes individuelles de différentes tailles (Fig. 4-2), clairement visibles à l'œil nu.

Fig. 4. Principales formes de fusion et de transfert de métal d’électrode lors du soudage MIG / MAG: 1 - courts-circuits, 2 - gouttelettes, 3 jets

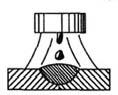

Fig. 5. Le mode de transfert de jet du métal d'électrode en soudage MIG / MAG et de la forme joint de soudure: 1 - la limite inférieure du courant de soudage, 2 - la limite supérieure du courant de soudage.

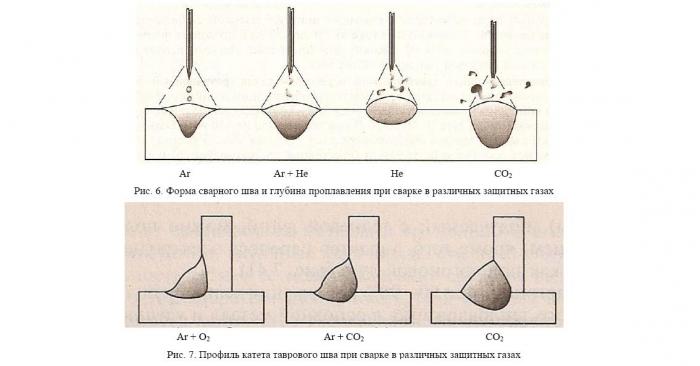

Lorsque le courant de soudage à inversion de polarité est soumis à des densités suffisamment élevées d'intensité constante (sans impulsions ou avec impulsions) et lors de la combustion d'un arc sous gaz inerte, on peut observer un transfert très finement goutte à goutte du métal de l'électrode. Il a reçu le nom de «jet» car, lorsqu'il est observé à l'œil nu, il semble que le métal en fusion s'écoule dans le bain de soudure à partir de l'extrémité de l'électrode en continu. Le changement de nature du transfert de métal d'électrode de goutte à goutte au jet d'encre se produit avec une augmentation du courant de soudage en "critique" pour un diamètre d'électrode donné. La valeur du courant critique diminue lorsque l'électrode est activée (certaines substances facilement ionisantes sont appliquées sur sa surface d'une manière ou d'une autre), ce qui augmente l'émission de l'électrode. Les modifications de la composition du gaz de protection affectent également la valeur du courant critique. Par exemple, l'ajout d'argon à 5% d'oxygène réduit la valeur du courant critique. Lors du soudage dans le dioxyde de carbone sans recourir à des mesures spéciales pour obtenir le transfert de jet du métal de l'électrode est impossible. Il n'est pas reçu lors de l'utilisation du courant de polarité directe. Pendant la transition vers le transfert de jet, le flux de gaz et de métal de l'électrode vers le côté du bain de soudure est fortement intensifié en raison de l'action de compression des forces électromagnétiques. En conséquence, une couche de métal liquide diminue sous l’arc et une dépression locale apparaît dans le bain de soudure. Le transfert de chaleur vers le métal de base augmente et la couture acquiert une forme spécifique avec une profondeur de pénétration accrue le long de son axe. En transfert de jet, l’arc est très stable, aucune fluctuation du courant de soudage et des tensions n’est observée. Le soudage est possible dans toutes les positions spatiales.

Iii. Soudage par mélange de gaz MIG / MAG

Si nous considérons l’utilisation des gaz de soudage uniquement pour obtenir la meilleure protection de l’espace de réaction arc de soudure de l'air extérieur, l'argon est le gaz de protection optimal. L'argon est plus lourd que l'air (densité 1,78 kg / m3), a un faible potentiel d'ionisation (15,7 V), n'entre pas en interaction chimique avec d'autres éléments et est contenu en quantités suffisantes sous forme libre (0,9325% en volume ou 0%). , 00007% poids), ce qui permet de l’obtenir de l’air dans les installations de distillation. Actuellement, l'argon est largement utilisé comme gaz protecteur lors du soudage d'alliages d'aluminium et d'aciers fortement alliés (en particulier les aciers inoxydables nickel-chrome). Cependant, lors du soudage du carbone et aciers faiblement alliés principales classes structurelles dans les entreprises russes Le principal gaz de protection utilisé dans le procédé MIG / MAG reste le dioxyde de carbone, le CO2. Parallèlement, l'utilisation de l'argon permet d'augmenter la température de l'arc de soudage, ce qui améliore la pénétration de la soudure et augmente la productivité du soudage en général. Dans le même temps, la pénétration acquiert une forme de «poignard», ce qui permet le soudage en une passe de métal fendu de plus grande épaisseur. Lors du soudage à l'argon (ainsi que d'autres gaz inertes) minimiser l’épuisement des éléments d’alliage actifs, ce qui permet l’utilisation de fils de soudage moins chers. Cependant, l'utilisation de dioxyde de carbone lors du soudage avec une électrode consommable présente des avantages, principalement liés aux processus chimiques et métallurgiques qui se déroulent pendant le soudage. Le dioxyde de carbone a une densité élevée (environ 1,5 fois supérieure à celle de l'air) et est en soi capable d'assurer une protection de haute qualité de l'espace de réaction; son potentiel d'ionisation, égal à 14,3 V, permet d'utiliser l'effet de dissociation des molécules de dioxyde de carbone sur le monoxyde de carbone CO et l'oxygène libre lors du soudage:

CO2 ↔ CO + O

CO C + O

Le dioxyde de carbone pur n'a pas été utilisé comme mélange de gaz protecteur pour le soudage aux électrodes consommables dans tous les pays industrialisés. Des mélanges de gaz sont utilisés à cet effet. Le choix du mélange de gaz de protection dépend de la qualité du soudage. Ainsi, les mélanges contenant de l'hélium dans leur composition augmentent la température de l'arc de soudage, ce qui améliore la pénétration de la soudure et augmente la productivité du soudage dans son ensemble. Amélioration de la performance soudure lors de l'utilisation de mélanges de gaz, au moins 30 à 50%. L’effet de leur utilisation dans l’entreprise dans son ensemble est beaucoup plus significatif. Par exemple, l'utilisation de mélanges de gaz dans le soudage semi-automatique de métal, qui est sujet à une nouvelle peinture, ne nécessite pas de nettoyage ultérieur de la soudure et de la zone affectée thermiquement. La soudure est obtenue sous forme et la pureté est tout à fait appropriée pour une peinture ultérieure. Cela permet une augmentation significative de la productivité du travail lors de travaux ultérieurs avec des produits soudés dans l'entreprise. De plus, l'utilisation de mélanges de gaz dans le soudage semi-automatique améliore également les propriétés du métal. joint soudécela permet dans certains cas de refuser le traitement thermique ultérieur, qui prend toujours beaucoup de temps. Ces mélanges de gaz de protection s’appliquent au soudage à l’arc électrique des aciers au carbone et des aciers alliés. Considérons la composition des mélanges de gaz, le plus souvent utilisés dans le soudage à l'arc.

Mélanges de gaz protecteurs pour le soudage avec une électrode de tungstène non consommable

Mélange gazeux HH-1 (Helishield H3). C'est un mélange de gaz inerte composé à 30% d'hélium et à 70% d'argon. Donne un chauffage plus efficace que l'argon. Pénétration et vitesse de soudage accrues, surface du joint plus uniforme.

Mélange gazeux HH-2 (Helishield H5). C'est un mélange de gaz inerte composé à 50% d'hélium et à 50% d'argon. Le mélange de gaz le plus polyvalent, adapté au soudage de matériaux de presque toutes les épaisseurs.

Mélange de gaz protecteur pour le soudage des électrodes consommables

Mélange gazeux K-2 (Pureshield P31). C'est le plus polyvalent de tous les mélanges pour le carbone aciers de construction. Se compose de 82% d'argon et 18% de dioxyde de carbone. Convient à presque tous les types de matériaux.

Mélange gazeux K-3.1 (Argoshield 5). Ce mélange contient 92% d'argon, 6% de dioxyde de carbone et 2% d'oxygène. Conçu pour les aciers en feuille et profilés (variétaux). Donne un arc stable avec un faible niveau de projections, un faible gain et un profil de soudure plat et lisse. Le mélange est excellent pour la pénétration profonde et est idéal pour le soudage de tôles.

Mélange gazeux K-3.2 (Argoshield TC). C'est un mélange de 86% d'argon, 12% de dioxyde de carbone et 2% d'oxygène. Donne un arc stable avec une large zone de chauffage et une bonne pénétration de profil, adapté à la pénétration profonde, au soudage de joints courts et au surfaçage. Peut être utilisé pour le soudage dans toutes les positions. Idéal pour le manuel, automatique et le soudage à l'aide d'une machine robotique.

Mélange gazeux K-3.3 (Argoshield 20). C'est un mélange de 78% d'argon, 20% de dioxyde de carbone et 2% d'oxygène. Spécialement conçu pour la pénétration en profondeur d'une large gamme de profils. Le mélange convient bien pour le surfaçage et le soudage d'aciers laminés épais (de haute qualité).

Mélange de gaz NP-1 (Helishield HI). C'est un mélange de 85% d'hélium, 13,5% d'argon, 1,5% de dioxyde de carbone. Ce mélange donne d'excellentes coutures propres avec un profil lisse et une légère oxydation de la surface, voire pas du tout. Idéal pour les matériaux minces, où une vitesse de passage élevée donne un faible niveau de déformation (courbure) du métal.

Mélange de gaz NP-2 (Helishield H7). C'est un mélange de 55% d'hélium, de 43% d'argon et de 2% de dioxyde de carbone. Il donne un faible niveau de renforcement de soudage et fournit une vitesse de soudage élevée. Le mélange est bien adapté au soudage automatique et à l'utilisation de robots automatisés utilisant une large gamme d'épaisseurs de matériaux à souder.

Mélange de gaz NP-3 (Helishield H101). C'est un mélange de 38% d'hélium, 60% d'argon, 2% de dioxyde de carbone. Cela donne une stabilité à l'arc, ce qui garantit un faible niveau d'éclaboussures et réduit le risque de défauts de soudure. Le mélange de gaz NP-3 est recommandé pour le soudage de matériaux d’une épaisseur supérieure à 9 mm. La composition du mélange de gaz affecte presque tous les paramètres du mode de soudage. Les résultats des recherches menées par le service technique et technologique des FNP de ZAO (Saint-Pétersbourg) sont présentés au tableau 1.

Tableau 1. Effet du mélange gazeux sur les paramètres de soudage (fil de soudure Sv-10GSMT ø 1,4 mm)

REVISION DE L'ÉQUIPEMENT

| Gaz protecteur | Je st, un | U d In | Q, kg / heure | Ψ, % | Ά nb,% |

| 200 - 210 | 22 - 23 | 2,3 | 4,7 | 1,5 | |

| 300 - 310 | 30 - 33 | 4,3 | 6,7 | 2,0 | |

|

97% Ar + 3% O 2 |

200 - 210 | 21 - 22 | 3,0 | 1,4 | 0,2 |

| 300 - 310 | 29 - 30 | 4,3 | 0,5 | - | |

|

82% Ar + 18% CO 2 |

200 - 210 | 24 - 25 | 3,7 | 3,8 | 0,3 |

| 300 - 310 | 30 - 31 | 6,0 | 2,9 | 0,3 | |

|

78% Ar + 20% CO 2 + 2% O 2 |

200 - 210 | 25 - 26 | 3,7 | 3,2 | 0,2 |

| 300 - 310 | 30 -31 | 6,0 | 2,9 | 0,2 | |

|

86% Ar + 12% CO 2 + 2% O 2 |

200 - 210 | 21 - 22 | 3,1 | 1,4 | 0,2 |

| 300 - 310 | 29 - 30 | 4,4 | 0,5 | - |

Courant de soudage Isv,

Ud tension d'arc

Q quantité de métal de soudure par unité de temps,

coefficient coefficient de perte de métal pour la pulvérisation,

Anb ratio de pulvérisation, qui détermine l'effort nécessaire pour éliminer les éclaboussures de la surface des pièces soudées.

L'influence de la composition du mélange gazeux sur les propriétés du métal fondu est clairement présentée dans le tableau 2:

Tableau 2. Effet du mélange gazeux sur les propriétés du métal (soudage avec fil métallique Sv-10GSMT ø 1,4 mm, courant de soudage 250A, tension d'arc 23-25 V)

| Gaz protecteur | σ t, MPa | σ dans, MPa | δ, % | ψ, % | KCU, J / cm 2 | |

| + 20ºС | -40ºС | |||||

| CO 2 | 401 | 546 | 27,0 | 62,4 | 14,1 | 8,4 |

| 97% Ar + 3% O 2 | 385 | 590 | 28,0 | 60,0 | 20,0 | 12,0 |

| 82% Ar + 18% CO 2 | 395 | 580 | 30,0 | 65,0 | 24,0 | 16,0 |

| 78% Ar + 20% CO 2 + 2% O 2 | 392 | 583 | 29,5 | 63,5 | 23,5 | 15,3 |

| 86% Ar + 12% CO 2 + 2% O 2 | 390 | 585 | 29,0 | 63,0 | 24,0 | 15,8 |

limite d'élasticité

σ à la force ultime

δ est l'élongation relative

short raccourcissement relatif,

KCU endurance.

Pour chacun de ces mélanges, leurs propres modes de soudage sont recommandés (voir tableau 3), en tenant compte des particularités des processus chimiques et métallurgiques intervenant dans le bain de soudure, auxquelles participent les composants des mélanges gazeux (dioxyde de carbone et oxygène).

| Matière d'origine |

Épaisseur mm |

Mélange recommandé |

Diamètre fil de souduremm |

Vitesse de soudage, mm / min |

Courant de soudage Je st, un |

Tension d'arc U d, V |

Vitesse d'alimentation du fil, m / min |

Consommation de gaz, l / min |

| Aciers de construction au carbone |

1,0 | K-3.1 | 0,8 | 350-600 | 45-65 | 14-15 | 3,5-4,0 | 12 |

| 1,6 | K-3.1 | 0,8 | 400-600 | 70-80 | 15-16 | 4,0-5,3 | 14 | |

| 3,0 | K-3.2 | 1,0 | 280-520 | 120-160 | 17-19 | 4,0-5,2 | 15 | |

| 6,0 | K-3.2 | 1,0 | 300-450 | 140-160 | 17-18 | 4,0-5,0 | 15 | |

| 6,0 | K-3.2 | 1,2 | 420-530 | 250-270 | 26-28 | 6,6-7,3 | 16 | |

| 10,0 | K-3.2 | 1,2 | 300-450 | 140-160 | 17-18 | 3,2-4,0 | 15 | |

| 10,0 | K-2 | 1,2 | 400-480 | 270-310 | 26-28 | 7,0-7,8 | 16 | |

| 10,0 | K-2 | 1,2 | 300-450 | 140-160 | 17-18 | 3,2-4,0 | 15 | |

| 10,0 | K-3.3 | 1,2 | 370-440 | 290-330 | 26-31 | 10,0-12,0 | 17 | |

| Acier allié |

1,6 | NP-1 | 0,8 | 410-600 | 70-85 | 19-20 | 6,5-7,1 | 12 |

| 3,0 | NP-2 | 1,0 | 400-600 | 100-125 | 16-19 | 5,0-6,0 | 13 | |

| 6,0 | NP-2 | 1,0 | 280-520 | 120-150 | 16-19 | 4,0-6,0 | 14 | |

| 6,0 | NP-2 | 1,2 | 500-650 | 220-250 | 25-29 | 7,0-9,0 | 14 | |

| 10,0 | NP-3 | 1,2 | 250-450 | 120-150 | 16-19 | 4,0-6,0 | 14 | |

| 10,0 | NP-3 | 1,2 | 450-600 | 260-280 | 26-30 | 8,0-9,5 | 14 | |

| 10,0 | NP-3 | 1,2 | 220-400 | 120-150 | 16-19 | 4,0-6,0 | 15 | |

| 10,0 | NP-3 | 1,2 | 400-600 | 270-310 | 28-31 | 9,0-10,5 | 15 | |

| Alliages d'aluminium |

1,6 | NP-1 | 1,0 | 450-600 | 70-100 | 17-18 | 4,0-6,0 | 14 |

| 3,0 | NP-1 | 1,2 | 500-700 | 105-120 | 17-20 | 5,0-7,0 | 14 | |

| 6,0 | NP-1 | 1,2 | 450-600 | 120-140 | 20-24 | 6,5-8,5 | 14 | |

| 6,0 | NP-2 | 1,2 | 550-800 | 160-200 | 27-30 | 8,0-10,0 | 14 | |

| 10,0 | NP-2 | 1,2 | 450-600 | 120-140 | 20-24 | 6,5-8,5 | 16 | |

| 10,0 | NP-2 | 1,6 | 500-700 | 240-300 | 29-32 | 7,0-10,0 | 16 | |

| 10,0 | NP-2 | 1,2-1,6 | 400-500 | 130-200 | 20-26 | 6,5-8,0 | 18 | |

| 10,0 | NP-3 | 1,6-2,4 | 450-700 | 300-500 | 32-40 | 9,0-14,0 | 18 |

Si nous comparons les deux manières de protéger le bain de soudure (mélanges de gaz à plusieurs composants contenant du dioxyde de carbone ou de l’argon contenant de l’argon), nous pouvons conclure en faveur de l’utilisation de mélanges de gaz à plusieurs composants. L'utilisation de mélanges de gaz présente les avantages suivants:

En raison de la température plus élevée de l'arc, les performances de soudage augmentent d'au moins une fois et demie tout en maintenant la puissance électrique consommée (c'est-à-dire que la consommation d'énergie spécifique est réduite d'environ 1,3 fois), et par rapport au soudage à l'arc manuel avec une électrode enrobée, l'augmentation de productivité n'est plus nécessaire. moins de 1,5 × 2,6 = 4 fois (dans ce cas, la consommation d'énergie spécifique est réduite d'environ 2 à 4 fois);

En raison de l’apparition d’un transfert atomisé ou par jets, la pulvérisation du métal sur l’électrode diminue d’un facteur 1,5 à 3 et celle du métal de l’électrode sur la zone de soudure et à proximité de la soudure d’un facteur de 8 à 10, ce qui détermine le coût de la main-d’œuvre pour éliminer les éclaboussures de la surface des pièces soudées;

Augmente la profondeur de pénétration tout en réduisant la largeur du cordon de soudure (pénétration "poignard"); - la ligne de transition du métal déposé au métal de base devient plus lisse, ce qui réduit la probabilité de formation de fissures dans la zone de fusion;

Les propriétés mécaniques du joint soudé restent au même niveau que lors du soudage au dioxyde de carbone, à l'exception de l'allongement relatif δ, qui augmente d'environ 10% et de la résistance au choc KCU, qui augmente considérablement, de 1,5 à 2 fois, en fonction de le type de mélange de gaz utilisé (ceci est d'une importance primordiale pour les structures en acier fonctionnant dans des zones ouvertes sous des températures négatives);

Le processus de soudage est stabilisé et la qualité du métal fondu est améliorée (diminution de la porosité et inclusions non métalliques) - réduit le débit total du mélange gazeux en raison de l'efficacité accrue de la protection contre les gaz; - pour le soudage de structures en métal utilisant des mélanges de soudage au gaz, il est possible d'utiliser des dispositifs semi-automatiques de soudage au dioxyde de carbone et des machines automatiques de toutes les productions

Les mélanges de gaz de soudage de protection sont produits industriellement dans les usines de fabrication. gaz techniques et fourni dans des bouteilles de gaz standard de différentes capacités. Récemment cependant, certains consommateurs préfèrent produire indépendamment des mélanges de soudage; Cela est dû au fait que les mélanges de gaz standard ne les satisfont pas par leur qualité (variation importante du pourcentage de composants du mélange, teneur en humidité élevée et impuretés diverses), ou à la nécessité d’utiliser des mélanges non standard (par exemple, à plusieurs composants). Naturellement, dans ce cas, il est nécessaire d'utiliser des dispositifs spéciaux pour un mélange de haute qualité des composants du mélange.

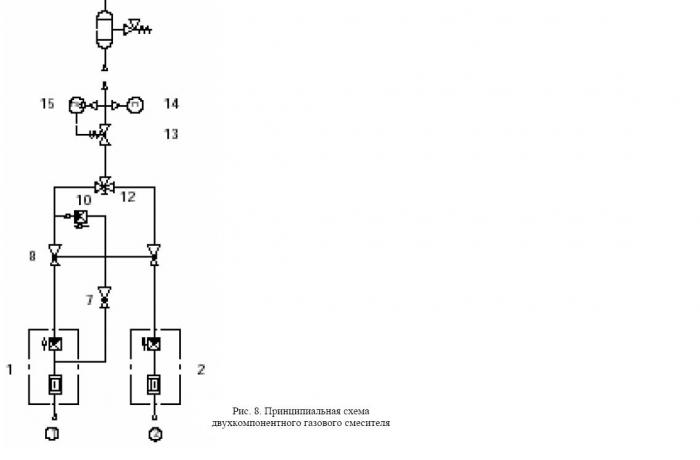

En règle générale, les mélangeurs de gaz utilisent le principe du mélange d'un composant du mélange avec un autre (ou d'autres), à condition que la pression des différents composants soit égalisée. Les plus couramment utilisés sont les mélangeurs à deux, trois et quatre composants. Vous pouvez considérer le travail d'un mélangeur à deux composants comme le plus simple (Fig. 7). Gaz miscibles (par exemple, l’argon et le dioxyde de carbone, les plus couramment utilisés dans mélanges protecteurs) sont acheminés vers les chambres d’entrée 1 et 2 équipées de régulateurs de pression d’entrée et de filtres intégrés. À partir des chambres d’entrée, les composants pénètrent dans le réducteur à deux chambres 8, dans lequel l’égalisation de pression finale des composants du mélange a lieu avec une grande précision. Après égalisation de la pression, les composants entrent dans l'unité de mélange 12; dans le même temps, le contrôleur de rapport de gaz proportionnel 10 commande en permanence le rapport de pourcentage des composants du mélange (en pourcentage du volume) à l'aide du régulateur de gaz pilote 7 (le gaz pilote est l'un des composants gazeux du mélange utilisé dans le processus de mélange; l'équilibrage de la pression sert de charge dans les engrenages à deux chambres) . Les composants du mélange entrent dans l'unité de mélange par des orifices calibrés, dont la taille correspond exactement au type de composant (c'est pourquoi les fabricants de mélangeurs de gaz doivent spécifier pour quels gaz le mélangeur sera utilisé).

Ensuite, par le biais de l'électrovanne 13, le mélange entre dans le régulateur 15, qui atténue les coups de bélier et est envoyé dans le réservoir tampon pour être alimenté par le réseau principal. Le manomètre / débitmètre 14 affiche les valeurs de pression et de débit du mélange fini à la sortie du mélangeur.

Le système d'alarme du mélangeur, associé au pressostat, contrôle le niveau de pression de gaz à l'entrée du mélangeur. L'alarme est déclenchée si le niveau de pression d'au moins un des gaz mélangés tombe en dessous du minimum défini. Dans ce cas, le commutateur est activé et le mélangeur est éteint.

Le réglage des performances du mélangeur est effectué en modifiant la pression d'entrée des composants du mélange et en modifiant la pression de sortie du mélange fini. Le rapport des composants du mélange est réglé par le régulateur des rapports du mélange de gaz, généralement installé sur la face avant du mélangeur et calibré en pourcentage de l'un des composants du mélange (plusieurs régulateurs proportionnels sont installés sur les mélangeurs à trois et plusieurs composants). Des mélangeurs peuvent être installés sur les récepteurs (pour créer un stock du mélange fini).

En règle générale, les mélangeurs disponibles dans le commerce sont fixes et, en fonction de la capacité (de 1,2 à 600 m3 / h et plus), sont capables de fournir des mélanges de gaz de protection de 1 à 500 postes de soudage semi-automatique.

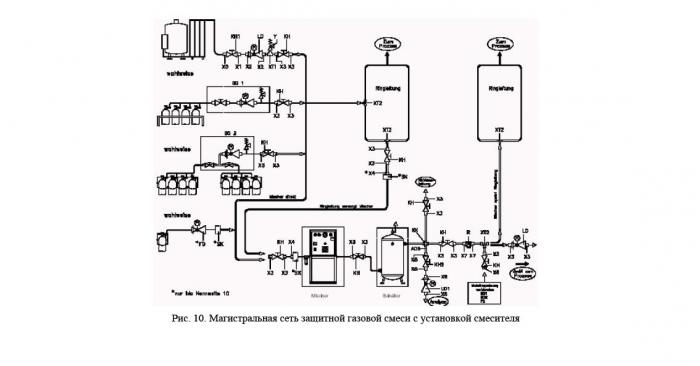

L'installation de mélangeurs dans le réseau principal est similaire à la connexion d'un compresseur dans un système d'air comprimé. Un exemple d'un tel réseau est illustré à la Fig. 10

Il existe également des mélangeurs simples à une station installés directement sur bouteilles de gaz (Fig. 11.). Un exemple est le mélangeur VM-2M, produit par WITT Gasetechnik (Allemagne). Ce mélangeur est installé directement sur la bouteille de dioxyde de carbone; L'argon est également alimenté directement par un tuyau haute pression. Le principe de fonctionnement du mélangeur repose sur l'injection de dioxyde de carbone dans un flux d'argon à travers un orifice calibré, ce qui permet de doser précisément les proportions des composants du mélange. Le mélangeur VM-2M permet de mélanger jusqu'à 25% de dioxyde de carbone dans de l'argon, en maintenant la précision du rapport de gaz jusqu'à ± 0,1%. La sortie du mélangeur est étalonnée en tant que débitmètre avec des limites de régulation de 0 à 25 l / min. Le mélangeur VM-2M élimine l'utilisation de détendeurs à ballonnet et peut être recommandé pour une utilisation dans les petites industries et les grandes entreprises pour la fourniture de mélanges de gaz à une station (par exemple, lorsque chaque station de soudage nécessite un mélange de gaz d'une composition individuelle) .

Iv. Soudage de fil fourré - méthode FCAW

La technologie de soudage MIG / MAG avec des fils fourrés peut difficilement être qualifiée de nouvelle, mais dans l'industrie nationale, elle n'a pas encore gagné en popularité, malgré ses avantages évidents par rapport au MIG / MAG par le soudage avec des fils pleins. Cela est probablement dû au fait qu’en URSS il n’existait pas de production industrielle de fils fourrés de haute qualité, bien que des travaux de recherche et de développement allant dans ce sens aient été effectués au PEC. Paton, NIKIMT, NIIMontazh, TsNIIKM "Prométhée", TsNIICHermet.

Dans la notation internationalement acceptée pour les méthodes de soudage, le soudage à fil fourré MIG / MAG est désigné par le terme FCAW - Flux Core Arc Welding.

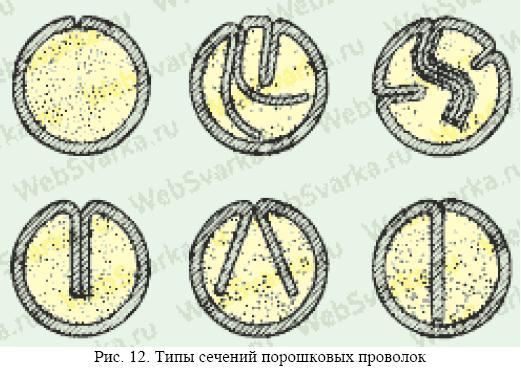

Le fil fourré est un tube flexible, enroulé dans une mince bande d'acier de haute qualité (souvent soumise à une fusion ou à un recuit électrique sous vide ou à une atmosphère contrôlée), rempli d'un mélange pulvérulent constitué de composants d'alliage, de désoxydation et de protection, ainsi que de composants pour la stabilisation de l'arc. En ce qui concerne leurs propriétés de soudage, les fils fourrés sont plus similaires aux électrodes enrobées en une pièce pour le soudage MMA et la composition de la charge est similaire à celle de leur revêtement. De nombreux fils fourrés contenant un grand nombre d'éléments de protection dans la charge sont conçus pour le soudage sans gaz de protection - appelé soudage à l'arc ouvert - et sont appelés auto-protecteurs.

Parmi les électrodes enrobées à la pièce, parmi les fils fourrés, on peut distinguer les fils à remplissage rutile et à remplissage de base; pour le soudage des aciers alliés, des fils avec une charge de dopage approprié ont été développés; Les fils fourrés sont principalement utilisés pour le soudage de tôles d’acier. De la poudre de fer est ajoutée aux mélanges pour augmenter la vitesse de dépôt (fil métallique).

L'utilisation de fils fourrés dans le soudage MIG / MAG présente des avantages évidents: La Fig. 12. Types de fils fourrés

Haute performance de surfaçage - une augmentation de 60% par rapport au fil plein;

Possibilité de mieux contrôler les processus de dopage et de désoxydation du bain de soudure grâce à un dosage plus précis des additifs contenus dans la charge avec du fil fourré;

La meilleure protection de l’arc de soudure lorsqu’on travaille à l’air libre (selon le degré de protection, on se rapproche presque du soudage MMA);

Meilleure protection du métal de soudure refroidi grâce à la formation accrue de laitier (particulièrement important lors du soudage d'aciers perlitiques et ferritiques-perlitiques, ainsi que d'aciers chromés et de manganèse sujets à la trempe)

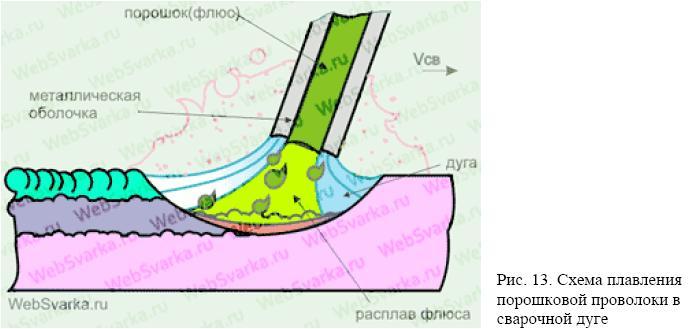

La conception du fil fourré détermine certaines caractéristiques de sa fusion par un arc électrique. Le fil à noyau en poudre est composé à 50-70% de matériaux non métalliques et sa résistance électrique est donc très élevée - des centaines de fois supérieure à celle d'une gaine métallique. Par conséquent, presque tout le courant de soudage traverse la gaine métallique pour la faire fondre. La fusion de la charge, située à l'intérieur de l'enveloppe métallique, est principalement due au rayonnement thermique de l'arc et au transfert de chaleur du métal en fusion de l'enveloppe. De ce fait, les particules frittées de la charge peuvent dépasser de la coque, toucher le bain de métal liquide ou y pénétrer partiellement à l'état non fondu. Cela augmente la probabilité que des inclusions non métalliques provenant de charges non fondues pénètrent dans le métal soudé. Par conséquent, le soudage avec des fils fourrés est effectué dans des conditions plus rigoureuses avec un contrôle constant de la tension de l'arc.

Le soudage à la poudre a ses inconvénients. La faible rigidité de la structure tubulaire du fil fourré nécessite l’utilisation d’alimentateurs avec une force de compression limitée du fil dans les rouleaux d’alimentation. La libération du fil ayant principalement un diamètre de 2,6 mm et plus, nécessitant l’utilisation de courants de soudage élevés pour une combustion à l’arc stable, ne permet leur soudage que dans la position la plus basse et rarement dans une position verticale. Cela s'explique par le fait qu'un bain de soudage à grand volume formé, recouvert de laitier en fusion, n'est pas maintenu dans les positions verticale et au plafond par la force de la tension superficielle et de la pression de l'arc.

L'augmentation du laitier des fils fourrés complique la technique de soudage. La présence de laitier à la surface du bain de soudure, ralentissant la cristallisation du métal en fusion, aggrave en même temps les conditions pour la formation d'une soudure dans des positions spatiales autres que la inférieure et rend difficile la pénétration de la racine de la soudure. Lors du soudage multicouche, la surface des couches précédentes doit être soigneusement nettoyée du laitier. Un manque important de fils fourrés, limitant leur large application industrielle, est une probabilité accrue de formation de pores dans les joints, provoquée par la présence de vides dans le fil en raison de défauts de fabrication. De plus, les composants non fondus du mélange, passant dans le bain de soudure, contribuent à l’apparition de produits gazeux. La dissociation du marbre, l'oxydation et la réduction du carbone lors du chauffage et de la fusion du ferromanganèse en combinaison avec le marbre et d'autres processus peuvent également conduire à la formation d'une phase gazeuse dans le métal du bain de soudure. En conséquence, des pores internes et de surface apparaissent dans les coutures.

Dans ces conditions, le mode de soudage (courant, tension, porte-à-faux d'électrode) a une grande influence sur la possibilité de pores dans les joints. Cela augmente également le risque de formation de pores sous forme d’humidité emprisonnée dans la charge lors du stockage du fil, ainsi que de graisse et de rouille, dont les traces sont présentes sur le ruban métallique.

L'utilisation de gaz de protection actif (dioxyde de carbone, additifs d'oxygène) réduit la formation de pores dans les joints. En fonction de la composition de la charge à utiliser pour le soudage courant continu polarité directe ou inverse de sources présentant une caractéristique de trempe forte ou abrupte.

Le soudage utilisant des mélanges de protection dans des cylindres est largement utilisé par les fabricants occidentaux et nationaux. Il est utilisé à la fois pour les petits produits ménagers et pour les plus grandes structures métalliques.

Pour la plupart soudure électrique exige aujourd’hui l’utilisation de mélanges à souder dont le prix n’est que légèrement supérieur à celui des gaz de protection traditionnels. Le meilleur est considéré comme mélange de soudure dans des cylindres, basé sur l'argon. Un tel mélange dans des cylindres est constitué de 80% d'argon et de 20% de dioxyde de carbone.

Le mélange de gaz de soudage, que vous pouvez acheter en nous contactant à tout moment, est utilisé pour le soudage des aciers de construction au carbone, des aciers alliés et inoxydables.

Le nouveau mélange de soudage, vendu par notre société, offre la meilleure qualité de soudage et la rapidité de travail. Pour réduire les coûts de soudage et améliorer leurs performances, ce mélange de soudage est utilisé. L'achat coûte beaucoup moins cher que de dépenser des fonds supplémentaires en matériaux et en électricité.

Les avantages du mélange de soudage dans des cylindres à base d'argon sont évidents:

- - la productivité du soudage par unité de temps est bien supérieure à celle du soudage traditionnel;

- - les pertes par éclaboussures de métal sur les électrodes sont réduites de 80%;

- - la quantité d'adhérence des projections dans la zone de soudure est réduite, ce qui diminue la complexité de leur élimination;

- - augmente la profondeur de pénétration du joint, ce qui conduit à une plus grande résistance structurelle;

- - augmente la stabilité du processus de soudage;

- - la qualité de la soudure conduit à une diminution de la porosité du métal et à une diminution des inclusions non métalliques;

- - amélioration des conditions de travail;

- - la santé du soudeur est maintenue;

- - des économies totales d’au moins 15-20%.

La consommation gaz de soudure représente une partie insignifiante du coût total du soudage. En coûts de soudage semi-automatiques pour gaz protecteur Ne pas dépasser 10 - 15%.

Notre société propose à la vente un tel mélange de soudage, à l’achat duquel vous obtiendrez un type de gaz plus parfait, adapté à vos travaux de soudage. Vous irez loin dans le soudage, même les ouvriers moyennement qualifiés s’acquitteront facilement de la tâche et les débutants acquerront des compétences plus rapidement.

L'utilisation de mélanges de soudage protecteurs dans des cylindres augmente considérablement la vitesse de soudage sans modifier sa technologie. Un effet similaire est obtenu en améliorant la fluidité, en augmentant la stabilité de l’arc et en forçant le métal dans le bain de soudure. La qualité de la soudure et sa fiabilité sont améliorées et, enfin, vous minimisez le risque de brûlure accidentelle de pièces à paroi mince.

Mélange de soudage et son prix pour un cylindre est plus cher que les mélanges habituels de dioxyde de carbone. Cependant, le coût total du soudage est considérablement réduit. De plus, lorsqu’on utilise un mélange de soudage certifié dans des cylindres, le niveau de pulvérisation de métal diminue, ce qui offre une meilleure qualité. joint de soudure. Dans le même temps, le coût de l'entraînement de soudage est réduit de 15 à 25%. Grâce au mélange de soudage dans les cylindres, les coûts de soudage sont réduits et une rentabilité élevée de la production est assurée. Les mélanges de soudage réduisent la quantité de fumée et des aérosols soudés, préservant la santé du soudeur et lui permettant de travailler plus longtemps et avec plus d'attention.

La livraison du mélange de soudage est effectuée par tous les modes de transport, en respectant toutes les règles pour le transport de marchandises dangereuses qui opèrent sur ce type de transport. Les mélanges soudés sont transportés dans des cylindres en acier (GOST 949-73) en noir ou gris. Le gaz est sous pression de 150 kgf / cm2.

La large gamme de mélanges que nous vous proposons vous permet de choisir la composition optimale du mélange de soudage et de l’acheter pour la meilleure qualité et les meilleures performances de travail. Nos partenaires peuvent se familiariser avec la composition et maîtriser les mélanges de soudage en production. En outre, tous nos produits possèdent des certificats de qualité et la société produit des inspections de ravitaillement et de contrôle préventif des bouteilles. Le mélange de soudure à la vente et à l'expédition au client est accompagné d'un certificat de qualité obligatoire.

Le consommateur peut choisir le meilleur mélange de soudage pour lui-même dans notre entreprise, l'acheter à un prix raisonnable, en garantissant la plus haute qualité des travaux de soudage.

La combinaison du mélange de soudage et du prix est optimale car le coût du travail effectué est réduit de 20%.

- Mélanges de gaz de soudage

- Critères de sélection

- Source de courant et fonction

- Réglage actuel et affichage numérique

Pour le soudage, une variété d'équipements est utilisée, mais aujourd'hui, il est devenu populaire. machine à souder automatique, qui a la performance nécessaire, la qualité du travail, la commodité.

Le dispositif semi-automatique de soudage est le dispositif électrotechnique destiné au procédé de soudage avec utilisation d'une électrode.

Avant d'acheter, vous devez décider comment choisir un poste de soudage semi-automatique. Il est nécessaire de prendre en compte de nombreux paramètres, de décider dans quel environnement gazeux le travail sera effectué.

Mélanges de gaz de soudage

Lors du choix d'un poste de soudage, il est nécessaire de prendre en compte le milieu gazeux dans lequel le travail sera effectué. Par exemple, un gaz inerte (argon) doit être utilisé pour le procédé de soudage MIG, et un gaz actif (carbone) convient au MAG.

Tous les types de gaz utilisés dans les machines à souder peuvent être divisés en 2 grands groupes:

- Composés gazeux réagissant activement avec les métaux. Ceux-ci comprennent le dioxyde de carbone, l'azote et l'oxygène.

- Gaz inertes, par exemple l'hélium, l'argon.

L'option la plus simple consiste à utiliser du dioxyde de carbone, et ce sera le moins cher. Mais dans ce cas, la qualité de la couture en souffre: on ne peut pas parler de mauvaise qualité, mais un nettoyage supplémentaire est nécessaire après le travail, sinon la couture rouillera. Pour un fonctionnement semi-automatique, il est recommandé d’utiliser un mélange de deux gaz - il s’agit d’une composition composée de 20% de dioxyde de carbone et de 80% d’argon. L’argon pur est utilisé pour les métaux non ferreux et lorsqu’il est utilisé électrode de tungstène Il est préférable de prendre un mélange de 90% d'argon et 10% d'hydrogène.

L'azote pur en tant que moyen de protection est utilisé pour le soudage de pièces en bronze, laiton. Certains modèles peuvent fonctionner sans gaz, mais il faut ensuite utiliser le flux. Il est important de déterminer immédiatement dans quelles conditions le travail doit être effectué, s'il existe des exigences pour l'environnement gazeux.

Retour à la table des matières

Critères de sélection

Pour le type semi-automatique, il est nécessaire de faire attention à divers paramètres. Les critères de sélection incluent:

La valeur de la tension du réseau électrique est un indicateur important lors du choix d’un poste de soudage.

- capacité de charge du milieu d'alimentation électrique;

- le choix du matériau à souder, qu'il s'agisse d'acier inoxydable, d'acier à faible teneur en carbone, d'aluminium, de métaux non ferreux;

- épaisseur du métal traité;

- exigences de qualité de soudage;

- la qualité de la soudure, compte tenu de sa longueur, de sa largeur, de sa position dans l'espace;

- intensité de fonctionnement de l'équipement.

Choisir machine à souder, il faut faire attention à la tension du réseau électrique. Il est important de déterminer avec précision quelle machine peut être utilisée pour le travail. Par exemple, pour les réseaux monophasés, seuls les appareils pouvant fonctionner avec des réseaux de 220 V avec une charge jusqu’à 16 A. Si l’appareil est conçu pour fonctionner à une tension inférieure à 150 V, il est difficile d’utiliser un appareil semi-automatique, un onduleur ou un générateur électrique supplémentaire est nécessaire. ne fonctionnera pas normalement.

Retour à la table des matières

Quel devrait être le courant de soudage

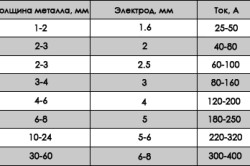

Lors du choix d'une unité, il est important de prendre en compte le courant. Cet indicateur détermine les valeurs auxquelles l'équipement ne surchauffera pas et l'épaisseur du métal pouvant être bouilli. Lorsqu'un poste de soudage semi-automatique est sélectionné, certains indicateurs doivent être pris en compte. Par exemple, si le métal à souder a une épaisseur maximale de 5 mm, il est possible de prendre un équipement avec un courant de 150-200 A. Un diamètre de 0,8-1 mm est autorisé pour le fil. Mais avec une plus grande épaisseur de pièces soudées, la valeur du courant nominal augmentera à 250 A, le fil pour le travail est utilisé avec un diamètre de 1,2-1,6 mm. Plus en détail, le choix du dispositif de soudage dans des conditions d'utilisation du dioxyde de carbone sera basé sur les valeurs suivantes:

- Avec une épaisseur de métal de 0,8-1 mm, un diamètre de fil de 0,7-0,8 mm sera nécessaire. Courant de soudage devrait être égal à 50-80 A.

- Avec une épaisseur de métal de 1,5-2 mm, un diamètre de fil de 0,8-1,2 mm sera nécessaire. Le courant de soudage doit être égal à 90-200 A.

- Avec une épaisseur de métal de 3 mm, le diamètre du fil sera de 1,2 à 1,4 mm, le courant de soudage est de 200 à 380 A.

- Avec une épaisseur de métal de 4 mm, le diamètre du fil sera de 1,2 à 1,6 mm, le courant de soudage est de 200 à 350 A.

- Lorsque l'épaisseur du métal est de 8 mm, il est nécessaire d'utiliser un diamètre de fil de 1,2 à 2,5 mm. Le courant de soudage doit être compris entre 300 et 450 A.

Certains experts recommandent de prévoir une réserve de 50 A. Cela vous permettra d’utiliser l’appareil pour du métal plus épais, si nécessaire. Afin de choisir un poste de soudage semi-automatique, vous devez tenir compte de la durée de la charge. Cela est nécessaire pour que l'équipement ne surchauffe pas pendant le fonctionnement. Ces valeurs sont toujours spécifiées par le fabricant, mais la durée de chargement est généralement de 60%. C'est assez pour un travail de qualité.

Le soudage semi-automatique nécessite une attention particulière aux gaz de protection utilisés. Les gaz inertes (argon, hélium), les gaz actifs (dioxyde de carbone, azote, hydrogène, etc.) et les mélanges de gaz inertes et actifs sont utilisés comme gaz de protection lors du soudage par fusion. Le choix du gaz de protection est déterminé par la composition chimique du métal à souder, les exigences imposées sur les propriétés du joint soudé, le processus économique et d'autres facteurs.

Il est recommandé d’utiliser un mélange de gaz inertes et de gaz actifs pour augmenter la stabilité de l’arc, augmenter la profondeur de pénétration et modifier la forme du joint, le traitement métallurgique du métal en fusion, l’augmentation des performances de soudage. Lors du soudage dans un mélange de gaz, la transition du métal de l'électrode dans la soudure augmente.

Un mélange d'argon avec 1-5% d'oxygène Utilisé pour le soudage d'électrodes consommables en acier à faible teneur en carbone et en acier allié. L'ajout d'oxygène à l'argon diminue le courant critique, empêche la formation de pores et améliore la forme du joint.

Un mélange d'argon avec 10-25% de dioxyde de carbone utilisé lors du soudage des électrodes consommables. L'ajout de dioxyde de carbone lors du soudage des aciers au carbone permet d'éviter la formation de pores, augmente légèrement la stabilité de l'arc et la fiabilité de la protection de la zone de soudage en présence de courants d'air et améliore la formation de soudure lors du soudage de tôles minces.

Un mélange d'argon avec du dioxyde de carbone (jusqu'à 20%) et avec pas plus de 5% d'oxygène utilisé dans le soudage des électrodes consommables des aciers au carbone et alliés. Les additifs de gaz actifs améliorent la stabilité de l'arc, la formation de joints et empêchent la porosité.

Un mélange de dioxyde de carbone et d'oxygène (jusqu'à 20%) utilisé dans le soudage des électrodes consommables acier au carbone. Ce mélange a un pouvoir oxydant élevé, une pénétration profonde et une bonne forme, protège le joint de la porosité.

Le soudage semi-automatique avec de l'argon pur n'est pas souvent utilisé sur les aciers inoxydables. Sans gaz de protection actif (oxygène ou CO2), l'arc n'est pas stable. La conductivité thermique et l'énergie d'ionisation de l'argon sont faibles et le chauffage de la pièce est insuffisant. En conséquence, la fusion devient très lente et les caractéristiques de transfert et d'écoulement du métal sont faibles. Cela conduit à des coutures inégales et à une pénétration inadéquate. Pour surmonter ces effets, les gaz de protection de soudage doivent contenir des ingrédients actifs tels que l'oxygène ou le dioxyde de carbone. Cela stabilise l'arc, améliore les caractéristiques d'écoulement et augmente le chauffage de la pièce.

Le mélange argon-oxygène pour les gaz de protection lors du soudage des alliages chrome-nickel contient de 1 à 3% d'oxygène. Ils offrent une stabilité de l'arc et de faibles projections lors du fonctionnement. Cependant, comparé aux gaz contenant du CO2, cela provoque un degré élevé d'oxydation, un chauffage insuffisant et la formation de pores. Le chauffage peut être obtenu en augmentant la teneur en oxygène, ce qui augmentera proportionnellement l'oxydabilité de la soudure. Cela augmente les scories, donc avant de graver la soudure, il est nécessaire de la nettoyer avec un marteau ou un polissage.

À cet égard, les mélanges de gaz protecteurs à base d'argon avec une teneur en CO2 d'environ 2,5% sont les plus largement utilisés dans le soudage semi-automatique des aciers au chrome-nickel. En raison de la dissociation et des transformations des molécules de CO2 sur l'arc, un chauffage plus élevé est obtenu avec une diminution simultanée de l'oxydation et du nombre de pores. Par rapport au mélange Ar + O2, le joint est plus large et le matériau fond de manière plus fiable en raison du réchauffement plus important.

Des mélanges protecteurs à teneur supplémentaire en hélium peuvent être utilisés pour améliorer les caractéristiques d'écoulement et augmenter la vitesse de soudage. La teneur en hélium est généralement comprise entre 20% et 50%. Par rapport à l'argon, l'énergie d'ionisation et la conductivité thermique de l'hélium sont beaucoup plus élevées, ce qui crée un réchauffement plus important de la pièce. En conséquence, la masse fondue chauffe plus fortement et devient plus liquide. Helium, vous permet de réchauffer le matériau de base. A la jonction des surfaces à souder, on verra bien qu'avec un léger approfondissement du joint, son rouleau de surfaçage devient plus large. Les mélanges de gaz avec de l’hélium améliorent la qualité de la soudure des alliages très visqueux de molybdène et de nickel-nickel. Ces aciers, en particulier lors du soudage à haute tension, ont tendance à former du carbone à la surface, qui est très difficile à éliminer. Lorsque vous utilisez un gaz protecteur contenant de l'hélium, la quantité de suie est considérablement réduite.