Electrodes pour le soudage à l'arc. Soudage à l'arc électrique

Depuis l'invention d'une méthode acceptable de soudage des métaux, un peu plus de cent ans se sont écoulés et il existe aujourd'hui de nombreux noms pour les outils et les matériaux de cuisine.

Dans cet article, nous considérerons une telle classe de consommables comme les électrodes non consommables, leurs types, leurs objectifs et leurs caractéristiques de base.

Types d'électrodes non consommables

Dans soudureah utilise trois types principaux d’électrodes:

- Charbon.

- Graphite.

- Tungstène

Tous appartiennent à la classe des non consommables, mais leur objectif est différent.

Les types de consommables carbonés sont principalement utilisés pour éliminer divers défauts à la surface des produits. Les travaux de soudage à l'aide de barres de carbone sont effectués sur des courants d'une force maximale de 580 ampères. Il existe trois principaux types d'électrodes:

- Timbres ronds pour air coupe à l'arc (VDK).

- Espèce plate pour (VDP).

- Types ronds à souder (SC).

Le coupage à l'arc pneumatique est un procédé de coupe de métal avec un arc électrique, lorsque le métal en fusion est éliminé avec un jet d'air comprimé.

En soudage, les électrodes de carbone sont utilisées pour assembler des structures à parois minces en acier et en métaux non ferreux, ainsi que pour souder des défauts à la surface des pièces moulées.

Le soudage avec des barres de carbone peut être effectué à la fois sans additif et avec le matériau additif déposé le long de la ligne de cuisson ou alimenté dans le bain de soudure.

Les électrodes de type graphite sont utilisées pour le soudage de métaux non ferreux et de leurs alliages (aluminium et cuivre). Ce type de consommable est plus abordable, contrairement aux contreparties du charbon.

Les tiges de graphite les plus couramment utilisées lors du soudage de fils de cuivre.

Ces tiges présentent de nombreux avantages: elles supportent mieux les effets de la température, sont moins usées et mieux traitées (coupées).

Ce sont les types les plus largement utilisés dans les ateliers de fabrication et à domicile. Ils peuvent être utilisés pour souder divers métaux, notamment en utilisant une protection contre les gaz. Électrodes de tungstène pour argono soudage à l'arc arriver composition différente et, en fonction de cela, ils sont divisés en groupes suivants:

- Lantani

- Itrié.

- Thorié.

- Ordinaire

Ils sont fabriqués sous la forme d'une tige d'un diamètre de 1 millimètre à 4 mm. L'électrode de tungstène est très réfractaire et a un point de fusion beaucoup plus élevé que la température de l'arc électrique lui-même, ce qui lui permet d'être utilisé pour souder divers types de métaux (acier, mais plus souvent aluminium, cuivre, acier inoxydable et autres).

Les bâtonnets ajoutés au thorium (thoriés) sont radioactifs et, bien que les radiations soient minimes, les grandes entreprises industrielles ne les utilisent plus.

Utilisation d'électrodes de tungstène

De nos jours, peu de gens utilisent des tiges de graphite et de carbone pour le soudage et le découpage à la maison, c'est tout simplement inapproprié. Mais les tiges de tungstène sont très souvent utilisées dans le ménage pour souder l’aluminium, d’autres métaux non ferreux et l’acier inoxydable. Ce sont ces consommables qui se connectent.

Modes de soudage des électrodes non consommables dans gaz de protection déterminé par de nombreux facteurs: le type de métal, son épaisseur, l’atmosphère protectrice et d’autres facteurs.

Le tableau contient les principaux types de tiges de tungstène, leur utilisation et le mode correspondant.

C'est la classification occidentale des tiges de tungstène. Les fabricants nationaux produisent des électrodes non consommables sous la désignation EVL et EVI (tiges de lanthane et d’yttrium). En outre, des tiges de tungstène EHF pures sont produites.

Les extrémités sont également marquées en couleur en fonction de la destination des consommables. La force et le mode actuels dépendent du métal et des caractéristiques de la pièce. Par exemple, l'aluminium doit être bouilli sur du courant alternatif, et l'acier - selon un mode ou un autre. Soudure en acier inoxydable sur courant continucomme produits de cuivre.

Il est également important d’utiliser des électrodes non consommables pour établir la polarité. Polarité directe - le câble du brûleur est mis sur le moins, et le poids sur le plus, le contraire - le support sur le plus et le poids sur le moins.

Le mode de polarité détermine la forme du métal soudé. Avec une polarité et un courant continus directs, la pénétration est profonde et étroite, avec une pénétration de surface constante et inverse, et une surface variable, de forme ovale.

Si les baguettes sont marquées EHF (propre), le soudage ne peut être effectué qu’en courant alternatif, toutes les autres (EVI, EVL, EVT) dans un mode ou dans l’autre avec la polarité requise.

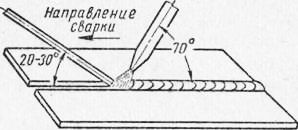

Lors du soudage, le tungstène émousse et doit être affûté. L'angle de la pointe est maintenu à 30 degrés avec une longueur de 2-3 diamètres de l'électrode. La pointe elle-même est émoussée de 0,5 millimètre.

Malgré leur nom, ces électrodes ont toujours leur propre degré de consommation, même s'il est insignifiant. Par exemple, avec un fonctionnement ininterrompu pendant 5 heures, la tige en tungstène perd environ 10 mm de sa longueur. Pour réduire ce chiffre, le soudage devrait commencer par l'alimentation en gaz, puis par l'allumage de l'arc. Vous ne pouvez pas non plus frapper la pointe d'une tige qui ne fond pas directement sur la pièce. L'arc est allumé sur du graphite et transféré sur le lieu de soudage.

Et que pouvez-vous ajouter au contenu de cet article? Quels types d'électrodes non consommables doivent souvent être utilisés à la maison? Partagez votre expérience sur la sélection de ce type de consommables et son utilisation dans les commentaires de bloc de cet article.

Électrodes non consommables

À catégorie:

Électrodes de soudage à l'arc

Électrodes non consommables

L'électrode non consommable ne fond pas du tout au cours du processus de soudage à l'arc ou, si elle fond, elle est insignifiante et son matériau ne joue pas un rôle important dans la formation du métal fondu. joint de soudure.

Le soudage par une électrode de carbone non injectée est le procédé de soudage à l'arc le plus ancien, la première invention de N. N. Benardos. Il existe plusieurs types d'électrodes non consommables appropriées pour le soudage à l'arc. Les électrodes de charbon sont des bâtonnets de charbon électrique fabriqués en pressant un mélange pulvérulent de coke et de suie, malaxés sur du goudron de charbon. Après pressage, les tiges sont brûlées pendant longtemps dans des fours spéciaux sans accès d'air. Ils sont noir mat, solide.

En brûlant longtemps à des températures très élevées, le charbon peut être transformé en une variété cristalline - le graphite. Les électrodes en graphite sont bien meilleures que le carbone, le graphite ayant une conductivité électrique et thermique supérieure et s'oxydant plus lentement dans l'air que le charbon, il convient dans tous les cas de privilégier les électrodes en graphite produites par notre industrie au carbone. Le graphite est gris foncé avec un éclat métallique, doux, laisse des traces sur le papier, comme un crayon doux.

Le charbon ou le graphite est la seule véritable électrode non consommable. Le charbon ne peut être fondu qu'à très haute pression; sous pression atmosphérique, lorsqu'il est chauffé à une température de 4800 ° C, le charbon ne fond pas et s'évaporant passe directement de l'état solide à l'état gazeux. Plusieurs expériences conduites créent des électrodes non consommables de composés réfractaires, tels que des carbures; jusqu'à présent, de telles expériences n'ont pas donné de résultats significatifs. Les électrodes de tungstène, le métal le plus réfractaire, sont largement utilisées; son point de fusion temporel est 3370 ° С, son point d'ébullition est d'environ 6000 ° С.

L'électrode non consommable peut être constituée d'un métal à bas point de fusion, tel que le cuivre (point de fusion 1080 ° C). Dans ce cas, la conductivité thermique élevée du cuivre. Un noyau de cuivre de 15-20 mm de diamètre avec une extrémité affûtée sur un cône peut servir de cathode à arc non consommable à des courants allant jusqu'à 15-20 a. La fusion d'électrodes localisée mineure ne s'applique plus; refroidi à l'eau courante, il résiste aux courants allant jusqu'à 50-60 a. La durabilité absolument exceptionnelle dans un arc brûlant dans l'air a un refroidissement par eau électrode de cuivreéquipé d'un insert métallique en zirconium à l'extrémité de travail; Des courants allant jusqu'à 300-600 A sont possibles, ce qui donne une usure absolument négligeable de l'électrode. Le zirconium n'est pas un métal particulièrement réfractaire (point de fusion 1930 ° C, ébullition 2900 ° C); Il est possible que sa résistance exceptionnelle en tant que cathode à arc refroidie à l'eau s'explique par la formation d'un film superficiel d'oxydes et de nitrures de zirconium, qui protège l'électrode de l'exposition à l'air et est suffisamment conducteur pour le passage du courant d'arc.

L'électrode non consommable est utilisée pour souder principalement des métaux de faible épaisseur, inférieure à 1 mm, à l'air sans protection spéciale et sous divers gaz de protection, ainsi que pour le découpage, le soudage, le traitement thermique des métaux. L'électrode non consommable est largement utilisée dans les torches à plasma et les torches pour produire du plasma destiné au soudage et à d'autres usages.

Fig. 1. Soudage à l'arc au charbon

Les électrodes non consommables sont en tungstène pur DZ, en tungstène avec additifs d'oxydes de thorium, de lanthane ou d'yttrium, de charbon électrique et de graphite pressé.

Le tungstène est un métal réfractaire (point de fusion 3410 ° C), ayant une conductivité électrique et une conductivité thermique suffisamment élevées. Lors du soudage électrode de tungstène le courant continu est appliqué en courant continu.

Des électrodes des qualités suivantes sont utilisées: électrode EF - clean en tungstène; EVL-10 et EVD-20 - électrode en tungstène avec un additif à 1-2% d'oxyde de lanthane; EVT -15 - électrode en tungstène avec oxyde de thorium; EVI-30 - électrode en tungstène avec 1,5-2% d'oxyde d'yttrium. Les additifs au tungstène abaissent le potentiel d'ionisation et contribuent à la combustion à l'arc stable, tout en permettant une augmentation de la densité de courant sur l'électrode. Pour éviter l'oxydation de l'électrode de tungstène, le soudage est effectué dans un gaz inerte. Le diamètre des électrodes en tungstène est compris entre 2 et 10 mm, en fonction de l'intensité du courant de soudage.

Les électrodes métalliques destinées au soudage à l'arc, au surfaçage et au découpage des métaux ont généralement un revêtement spécial (revêtement). Le but des revêtements est d'augmenter la stabilité ou la stabilisation. arc de soudure et l'amélioration de la qualité du métal soudé. La stabilité de la décharge en arc est augmentée par divers composés de métaux alcalins et alcalino-terreux, tels que: nitrate de potassium, potasse, chromate de potassium, carbonate de sodium, carbonate de baryum ou calcium (craie), etc.

Les propriétés mécaniques des joints soudés obtenus par soudage avec des électrodes avec des revêtements stabilisants minces (électrodes avec revêtement à la craie ou grade K3) sont très faibles. Cela s'explique par le fait que de petites quantités de substances stabilisantes présentes sur les électrodes de ce type ne protègent pas le métal en fusion de la tige d'électrode de l'oxydation et de la nitruration. Par conséquent, ces électrodes ont une application très limitée.

Pour améliorer les propriétés mécaniques du métal fondu, des enduits dits épais ou de haute qualité sont appliqués sur les tiges d'électrode. Une caractéristique des électrodes à couche épaisse est la présence sur leur surface d’une couche d’une épaisseur de 0,5 à 2 mm de côté, qui représente 20 à 40% du poids du métal de l’électrode.

Les composants des revêtements épais d'électrodes sont généralement répartis dans les groupes suivants: 1) formation de scories; 2) gaz; 3) des désoxydants; 4) alliage, 5) adhésif ou liant. La formation de scories et d'adhésifs, ainsi que les désoxydants, se retrouvent dans presque tous les revêtements de haute qualité ou épais.

Les composants de formation de laitier servent à protéger le métal en fusion de l'exposition à l'oxygène et à l'azote de l'air, en formant des coquilles de laitier autour des gouttelettes de métal d'électrode traversant l'arc, ainsi que du revêtement de laitier à la surface du métal soudé. La couverture de laitier est également utilisée pour ralentir la vitesse de refroidissement, ce qui contribue à la libération du joint inclusions non métalliques et améliore les conditions de cristallisation du métal fondu.

Une partie du revêtement qui forme le laitier consiste principalement en oxydes métalliques et non-métaux, qui sont généralement introduits dans le revêtement sous forme de concentré de titane (ilménite), de minerai de manganèse (pyrrolusite), de feldspath, de marbre, de craie, de kaolin, de sable de quartz, de dolomite, de dolomite et autres. La composition de la partie formant le laitier du revêtement comprend également des substances qui augmentent la stabilité de l'arc de soudage.

Les composants générateurs de gaz forment, lors de la combustion (fusion) du revêtement, une atmosphère protectrice gazeuse constituée de monoxyde de carbone et de certains hydrocarbures, qui protège le métal en fusion de l'oxygène et de l'azote de l'air. Les composants générateurs de gaz sont introduits dans le revêtement sous forme de composés organiques: farine de bois, fil de coton, amidon, farine alimentaire, dextrine, hydroxycellulose, etc.

Les désoxydants sont des éléments qui ont une plus grande affinité pour l'oxygène que le fer. Ceux-ci incluent: le manganèse, le silicium, le titane, l’aluminium, etc. Ces éléments, étant dans le métal fondu fondu, pénètrent plus facilement dans des composés chimiques avec de l’oxygène, grâce à quoi ils prennent de l’oxygène à partir d’oxydes de fer et, étant eux-mêmes insolubles dans l’acier ou présentant une faible résistance. la solubilité, sous la forme d'oxydes, flotte à la surface du bain de soudure. La plupart des désoxydants, tels que le manganèse, le silicium et le titane, ne sont pas introduits dans les revêtements d'électrodes. forme pureet sous forme d’alliages avec du fer, c’est-à-dire sous forme de ferro-alliages. L'aluminium est utilisé sous forme de poudre de métal ou de ferroaluminium.

Le désoxydant le moins cher et le plus couramment utilisé est le ferromanganèse. Des éléments d'alliage sont introduits dans le revêtement pour conférer des propriétés spéciales au métal soudé, c'est-à-dire pour augmenter les propriétés mécaniques, la résistance à l'usure, la résistance à la chaleur, la résistance à la corrosion, etc. Les éléments d'alliage suivants sont souvent utilisés: manganèse, molybdène, chrome, nickel, tungstène, titane autre

Les adhésifs (liants) sont utilisés pour coller les composants du revêtement entre eux et avec la tige d'électrode. En tant qu'adhésifs de la même manière que dans la fabrication d'électrodes à revêtement mince, on utilise du verre liquide, de la dextrine, de la gélatine et autres, le verre liquide ayant la plus grande utilité.

Pour la fabrication d'électrodes en acier est un spécial fil de soudurequi, selon GOST, est produit avec un diamètre de 0,3; 0,5; 0,8; 1; 1,2; 1,6; 2; 2,5; 3; 4; 5; 6; 8; 10; 12 mm de cinquante-six marques ayant des compositions chimiques différentes. Les cinq premières qualités de fil sont fabriquées à partir de acier au carbone, les vingt-trois marques suivantes - de allié et les vingt-huit restantes - de très allié.

Le fil des cinq premières marques a le plus application large dans la fabrication d’électrodes manuelles et de fils pour le soudage automatique de métaux à faible et moyen carbone et aciers faiblement alliés. Les autres nuances de fil, dont le métal est un acier allié différent, sont utilisées pour les nuances spéciales d’acier allié et très allié.

Selon GOST, qui s'applique uniquement aux électrodes pour le soudage à l'arc et le surfaçage en acier, les électrodes en acier sont divisées en trois types selon leur fonction: a) les électrodes pour le soudage aciers de construction; 5) électrodes pour le soudage d'aciers alliés ayant des propriétés spéciales; c) des électrodes pour le surfaçage de surfaces avec des propriétés spéciales. 13 types d'électrodes sont utilisés pour le soudage des aciers de construction: E34; E38; E42; E42A; E50; E50A; E55; E55A; E60; E60A; E70; E85 et E100 (les figures 34, 38, etc. correspondent à la valeur garantie de la résistance ultime, l'indice A indique les propriétés de ductilité accrues du métal fondu).

Électrodes E34; E38; E42; E42A sont destinés au soudage des aciers de construction à faible teneur en carbone et en faible alliage; E50; E50A; E55; E55A; E60; E60A - Aciers de construction à moyenne teneur en carbone et faiblement alliés, et E70; E85 et E100 - aciers de construction à haute résistance.

15 types d'électrodes sont utilisés pour le soudage d'aciers alliés: EP50, EP55, EP60, EP70 - pour le soudage de la perlite aciers résistant à la chaleur; EA1, EA1B, EA1G, EA1M, EA2, EA3, EA4 - pour les aciers inoxydables austénitiques résistant à la chaleur et résistants à la chaleur (EA1G, EA2 et EA3 sont également utilisés pour le soudage d'aciers de construction spéciaux) et d'électrodes EF13; EF17, EF25 et EF30 - pour le soudage d'aciers inoxydables et ferritiques à haute teneur en chrome et ferritiques-martensitiques.

Pour le surfaçage de couches de surface aux propriétés spéciales, onze types d’électrodes sont utilisés, y compris les électrodes à coupe par surfaçage HP (ENP62) pour le surfaçage des outils de coupe; électrodes à charge à chaud (ENG35; ENG40; ENG50) pour le surfaçage des surfaces résistantes à l'usure températures élevées, électrodes à indice НХ - superposant à froid (ЭНХ20; ЭНХ25; ЭНХ30; ЭНХ45; ЭНХ50) pour le surfaçage de surfaces résistantes à l’usure fonctionnant à des températures normales; électrodes avec un indice de résistance au surfaçage (ENE35; ENE45) pour le surfaçage de surfaces résistantes à l 'érosion, fonctionnant à des températures élevées dans des environnements corrosifs.

Les numéros à deux chiffres dans la désignation des électrodes correspondent à la dureté Rockwell garantie (HRC) du métal fondu sans traitement thermique. Les plus appropriées sont les électrodes des marques OMM-5, CM-7 et ME3-04, dont les revêtements contiennent du ferromanganèse, des minerais contenant de l’oxygène (manganèse, fer, titane) et des composants organiques, ainsi que du UONI-13/45; L'UE-1/45 et d'autres, à base de marbre et de spath fluor, ainsi que le ferrotitanium, le ferrosilicium et le ferromanganèse, servent d'agents désoxydants.

En 1954, l'usine expérimentale d'électrodes de Dnepropetrovsk, par le type d'électrodes UONI-13, développa une nouvelle marque d'électrodes, la SM-11, qui se révéla hautement technologique. En 1956-1957 Pour le soudage de pipelines, VNIIST a développé les électrodes de la marque VSR-50 avec un revêtement du type principal, contenant une quantité importante de rutile. Le dioxyde de titane, qui constitue plus de 90% de la composition de rutile, confère aux électrodes un certain nombre de propriétés intéressantes, telles que: il contribue à une combustion plus stable de l'arc, forme des scories facilement détachables, qui forment un joint bien dans toutes les positions spatiales, etc. que celle des électrodes UONI-13, ce qui réduit la tendance à la formation de visières unilatérales et améliore la qualité des soudures de l’unité de soudage au plafond.

À TsNIITMASH, en 1953, des électrodes rutiles du type CM-E ont été développées pour le soudage des aciers à faible teneur en carbone. Les seules marques d'électrodes dotées d'un revêtement anti-gaz et d'application industrielle sont les électrodes de la marque OMA-2 utilisées pour le soudage d'aciers de faible épaisseur. Pour le soudage des aciers à faible teneur en carbone et faiblement alliés, VNIIST a développé des électrodes VSP-16 et VSP-16M avec un revêtement en plastique dans lequel la résine organique joue le rôle de composant formant un liant et formant un gaz. Le revêtement de ces électrodes présente une faible sensibilité à l'humidité et une résistance mécanique élevée.

Les électrodes des usines Uralmash K-51 et K-52, de l'usine de tracteurs Chelyabinsk U-55, de l'usine d'électrodes Dnepropetrovsk DSK-50, type UONI-13/55, etc., sont largement utilisées pour le soudage des aciers à moyenne et à faible alliage. Les caractéristiques de ténacité aux chocs, pouvant atteindre 37,5 kg / cmg, sont fournies par les électrodes Shanghai-57-1, développées en 1957 par l’usine d’électrodes de Shanghai. Le revêtement de ces électrodes est basé sur le système de marbre-spath fluor.

Pour souder des aciers à haute teneur en carbone et alliés avec une résistance accrue, utilisez des électrodes de nuances K-70; K-80; CL-18; U-340-85; VI-10-6; NII-3, etc., contenant également dans le revêtement du marbre et du spath fluor. Certaines marques de ces électrodes (NII-3) permettent d’obtenir, après traitement thermique approprié, une résistance à la traction élevée des soudures, jusqu’à 150 kg / mm2.

Pour le soudage des aciers alliés perlitiques résistants à la chaleur de TsNIITMASH, un grand nombre de types d'électrodes ont été créés pour la fabrication. structures soudéestravailler dans des conditions de températures élevées (jusqu'à 600 °). Ce groupe comprend les électrodes: TsU-2M; CL-14; CU-2M-X; CL-12; CL-13; CL-17 et autres.

Les électrodes des nuances TsL-2-B2 sont largement utilisées pour le soudage des aciers fortement alliés au chrome-nickel austénitique résistant à la chaleur, aux incrustations et inoxydable; CL-2M; CL-2AL; KB3-M; NIAT-1; ENTU-3; CL-24; CL-9; CL-11; CT-7; CT-13; CT-14; CT-15; KTI-5; CTI-6; CTI-7; NIAT-5; AJ-13-15; АЖ-13-18, etc., développés par TsNIITMASH (électrodes des marques TsL et TsT), l'usine de Kiev "Bolchevik" (TsL-2-B2 et KB3-M); MVTU eux. Bauman (électrodes ENTU-3), Institut central de recherches sur les chaudières et les turbines. Polzunov (électrodes KTI) et d'autres organisations.

La plupart des types d’électrodes indiqués, en particulier ceux développés ces dernières années, fournissent en des soudures une certaine quantité de ferrite, qui neutralise la formation de fissures chaudes ou de cristallisation. Cependant, des électrodes des nuances NI-5, AZh-13-15 et AZh-13-18 ont été créées, ce qui donne un métal de soudure complètement austénitique et offre en même temps une résistance extrêmement élevée à la fissuration à chaud. Une résistance suffisante du métal déposé à la fissuration à chaud pendant le soudage, par exemple avec les électrodes ΔЖ-13-15 et А--13-8, est obtenue en éliminant le bore et en dopant avec de petites quantités de carbone (0,14-0,18%) et de niobium (1,4 -1,8%) avec une pureté accrue du fil métallique et des composants de revêtement (pour les impuretés nocives).

Pour le surfaçage des outils de coupe (outils de coupe, outils de coupe à vis sans fin et à disque, couteaux, etc.), utilisez les électrodes des marques TsI-1M; CI-1U; CI-1L; I-1; I-2; TSN-5; T-216; T-293 et autres, fournissant la dureté du métal soudé après un traitement thermique approprié dans le cadre du code HRC 57-65. La dureté de cette valeur est obtenue en alliant le métal recouvrant le revêtement ou les tiges d'électrode au tungstène, au chrome, au carbone et au vanadium.

Pour les matrices de surfaçage et autres équipements de forgeage à la presse nécessitant une dureté du métal fondu conforme à HRC 40-60, les électrodes des nuances T-540 sont largement utilisées; W-7; W-16; CN-4; NZH-2; CI-1M; TsS-1 et autres Le dopage du métal déposé lors du surfaçage avec ces électrodes est principalement réalisé avec du chrome, du carbone et du manganèse.

Le surfaçage des pièces en acier Hadfield à haute teneur en manganèse est réalisé à l'aide d'électrodes des nuances OMG et OMG-N développées par l'usine expérimentale d'électrodes MPS; 12AN / LIIVT, mis au point par l'Institut des ingénieurs du transport par voie navigable de Leningrad; MSTU-1, développé par l'école technique supérieure de Moscou nommée. Bauman et autres: les résultats obtenus avec les nuances OMG-N, qui fournissent une austénite chrome-nickel-manganique dans le métal soudé, donnent d'excellents résultats. Du nickel et du chrome sont ajoutés au métal soudé à la fois par des tiges d'électrode et par le revêtement d'électrode.

Pour le surfaçage de surfaces résistantes à l'usure telles que les extrémités et les traverses de rails, les pneus, les pièces de machines agricoles, les pièces d'autotracteurs et autres nécessitant du métal mi-dur déposé dans HB 250-400, les électrodes de qualités O3N-250 sont largement utilisées; O3N-300; O3N-350; Usine expérimentale d'électrodes M3 O3N-400; K-2-55 Institut polytechnique de Kiev et autres, la dureté requise et certaines propriétés mécaniques du métal fondu sont obtenues en le dopant avec du manganèse ou du manganèse et du chrome.

Les pièces d'usure des équipements de concassage et de broyage, des engins de terrassement et de construction de routes, des équipements de centrales électriques et autres nécessitant du HRC 58-64 lors du surfaçage en métal dur sont déposées aux électrodes de l'ingénieur Kontorov des grades T-590 et T-620; électrodes de l’Institut des ingénieurs en transport par voie d’eau de Leningrad de la marque 13KN / LIIVT, ainsi que les électrodes des marques BH-2; XP-1U et autres La haute dureté de la surface est obtenue par l’ajout de chrome, de carbone et de bore au métal soudé.

Pour surfacer les surfaces d'étanchéité des raccords eau-vapeur fonctionnant à des paramètres de vapeur élevés, TSNIITMASH a mis au point des électrodes des grades TsN-1; CN-2 et CN-3. Les meilleurs résultats lors du surfaçage de ces pièces sont donnés par les électrodes de la marque TsN-2, dont la tige est un alliage de cobalt du type VZK-CE.

Les électrodes en fonte de la marque OMCH-1 sont les plus utilisées pour le soudage de la fonte à chaud et semi-chaud. Pour soudure à froid La fonte utilise des électrodes en acier avec un revêtement du type UONI-13, des qualités de cuivre de différentes qualités, en particulier de la qualité O3Ch-1, dont le revêtement contient de la poudre de fer, des électrodes en fer-nickel de la marque TsCh-3A, de l'acier TsCh-4, etc.

Les meilleures électrodes pour le soudage à froid de la fonte sont les électrodes en gelée-zinc-nickel avec revêtement fluorure-carbonate de la marque CSh-3A, développées par TsNIITMASH et les électrodes en cuivre austénitique de la marque AN-1, développées par l'Institut de soudage électrique. Acad. E. O. Paton. Les électrodes de la marque AN-1 ont une tige en cuivre-nickel dans une gaine de cuivre sur laquelle est placé un revêtement de type UONI-13.

Pour le soudage des alliages de cuivre et de nickel-nickel, des électrodes de grade 3T sont utilisées; KOM-1; MM3-1 et MM3-2. Les revêtements de ces types d'électrodes comprennent divers agents de désoxydation (ferromanganèse, ferrosilicium, aluminium, carbone, etc.) et des composants formant des scories.

Le soudage Bronz est réalisé avec des électrodes ayant des revêtements de nuances MМ3-2; BR-1 / LIIVT; Br-2 / LIIVT et autres, comme matériau pour les électrodes, on utilise des baguettes de bronze recouvertes de marbre, de spath fluor et de divers désoxydants (ferrosilicium, ferrotitane, etc.). Les revêtements d'autres types d'électrodes sont constitués de cryolite, de chlorure de potassium, de chlorure de sodium et de charbon.

Les électrodes pour le soudage du laiton ont des tiges d'électrode ayant à peu près la même composition que le métal de base. La composition de revêtement de ce type d'électrodes, ainsi que les revêtements d'électrodes destinés au soudage du cuivre ou du bronze, comprennent divers composants de formation de laitier et des agents désoxydants.

Le soudage à l'arc de l'aluminium avec des électrodes métalliques (YOU; AF1; MATI et autres) ne donne de bons résultats qu'avec l'utilisation de composés de lithium, de chlorure de potassium ou de sodium et de fluorure. Par conséquent, la base de revêtement de tous les types d'électrodes utilisés pour le soudage de l'aluminium est la cryolite, qui dissout bien les oxydes d'aluminium réfractaires.

Le soudage des alliages de nickel, de nichrome et de nickel-molybdène est effectué par des électrodes développées par NIIHIMMASH. Pour le coupage à l'arc, à l'arc et à l'oxygène des aciers et de la fonte, on utilise des électrodes à tige d'acier dont la plupart des revêtements contiennent du minerai de manganèse. À une température élevée de l'arc, le minerai de manganèse se décompose et libère de l'oxygène, ce qui améliore considérablement le processus de coupage à l'arc.

La dextrine est en outre introduite dans les revêtements d'autres qualités d'électrodes, par exemple les marques AHP. Lors de la combustion de la dextrine dans l'arc, le souffle de gaz augmente, ce qui améliore encore le processus de coupage du métal à l'arc.

Pour le soudage sous l'eau, les électrodes peuvent avoir la même composition de revêtement que les électrodes utilisées pour le soudage dans des conditions normales (électrodes de marque UONI-13 / 45P; TsN-P, etc.). Les revêtements de certains autres types d'électrodes introduisent en outre des substances stabilisantes hautement actives, telles que le sel de sang rouge (électrodes 27-09; LPS-3; LPS-4), le dioxyde de titane et une quantité accrue de verre liquide (électrodes LPS-5) et p.

Pour éviter la destruction du revêtement d'électrode dans l'eau, les électrodes après calcination sont recouvertes d'une couche imperméable. Le meilleur revêtement imperméable offrant une résistance suffisante pendant le stockage et le transport, ainsi que la résistance à la mer et aux eaux fluviales, est le Kuzbasslak. Le revêtement Kuzbasslak est réalisé en trempant les électrodes, puis par séchage à l'air.

Pour le coupage à l'arc sous l'eau de métaux sous-marins, des électrodes en acier tubulaire ayant un diamètre extérieur de 7 à 8 mm et un diamètre d'ouverture de tube de 2 à 3 mm sont utilisées. Des revêtements sont appliqués sur les électrodes tubulaires, dont le but principal est de créer un arc stable et de maintenir la résistance à l'eau. Le papier kraft collé aux tiges des électrodes à l'aide de verre liquide constitue le meilleur revêtement à cet effet. Ce dernier joue non seulement le rôle de substance adhésive, mais crée également une bonne stabilité de la décharge en arc. Pour la découpe électroacide du métal dans l'eau de mer et de rivière à différentes profondeurs, les électrodes de marque PRT ont également fait leurs preuves.

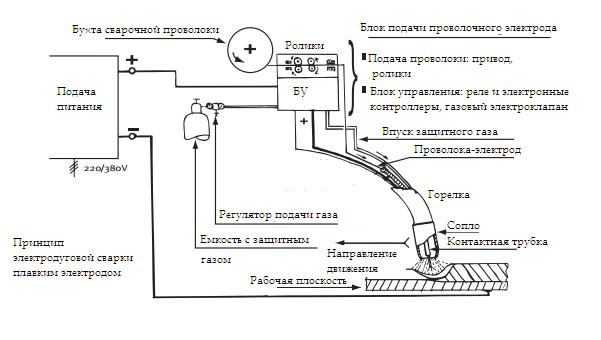

Soudage à l'arc électrique - méthode de travail des métaux à haute performance, qui permet de travailler efficacement avec des métaux d'épaisseur accrue. Nous soudons des électrodes fusibles et réfractaires. Le soudage à l'arc électrique de métaux en milieu gazeux par une électrode réfractaire (procédé GTAW ou TIG) est caractérisé par un arc qui se produit entre une tige de tungstène (tungstène allié au thorium) et une surface de travail, avec la fusion ultérieure du métal et la formation d'une soudure. Gaz inerte (mélange de gaz) est choisi en tenant compte des propriétés de la surface de base, effectue fonction de protection, en déplaçant l'air de la zone de soudage et en améliorant la qualité de la connexion.Caractéristiques, domaine d'application du soudage à l'arc électrique par électrode réfractaire

Le soudage à l'arc électrique de métaux d'épaisseur accrue avec une électrode réfractaire est effectué à l'aide d'un matériau additif: tige non isolée, fil dans la bobine (pour un cycle automatique). Le traitement des métaux non ferreux et des aciers alliés d'épaisseur négligeable (0,5 à 4 mm) est possible sans introduire la tige de remplissage (fil). Le soudage avec une électrode de tungstène dans un milieu de protection à l'argon est le type principal de traitement du titane, de l'aluminium et de l'acier inoxydable; ébauches en acier tubulaire. Pour améliorer les caractéristiques de la soudure en utilisant mélange protecteur argon avec oxygène (3-5%).La technologie

Torche à alimentation manuelle avec électrode en tungstène et tige de remplissage dans la zone de travail. Alimentation automatique de l'électrode et du fil d'apport au lieu de formation du joint soudé.Avantages du soudage à l'arc électrique avec une électrode réfractaire

- Zone de fusion étroite. Source de chaleur concentrée.

- Arc électrique stable. Isolation fiable de la zone de travail avec un gaz inerte protecteur.

- Petite couture poreuse de haute qualité. Bain de soudure calme sans éclaboussures, contrôle de la profondeur de fusion du métal à toutes les étapes du cycle de soudage.

- L'efficacité Faible usure des électrodes, manque de phase de finition des coutures.

- La connexion de métaux différents sans perturber leur structure interne.

- Le silence

- haute vitesse et productivité du processus

- résistance de la soudure

- possibilité de soudage en une passe de métaux jusqu'à 250 mm d'épaisseur,

- soudage dans un espace étroit ("dans le bateau"),

- il n'y a pas de phase de préparation pour les bords à souder.

Caractéristiques spéciales

La fusion continue du fil-électrode empêche la formation d'oxydes et améliore fondamentalement la qualité de la soudure lors du soudage de métaux par la méthode de l'arc électrique. Le principe de la formation d'un arc électrique vous permet d'ajuster sa longueur et d'influencer l'intensité du processus de soudage. On utilise comme mélange de protection: l'argon avec de l'oxygène (2%), l'argon avec du dioxyde de carbone (3%). Il est possible d'augmenter la vitesse de soudage à l'arc électrique avec une électrode fusible en introduisant de l'hydrogène et de l'hélium dans un milieu gazeux protecteur. Les principales différences entre le soudage à l'arc électrique avec une électrode facilement consommable et les autres types de soudage sont les suivantes:- courants de forte intensité (environ 90-200 A / mm2),

- haute température de l'arc de soudage

- fusion prononcée du fil-électrode (environ 8 mm / min.),

- alimentation automatique par électrodes (cycle semi-automatique ou automatique),

- l'utilisation de gaz de protection dans la zone de soudure,

- les processus d'oxydation dans le bain de soudure sont négligeables.