Détection de défauts dans les joints soudés. Défauts internes des joints soudés. Causes du film d'oxyde

Aujourd'hui, le soudage est utilisé partout pour relier diverses pièces métalliques. Il est utilisé avec succès dans l'industrie et dans le privé conditions de vie. appelé la connexion permanente de pièces par soudure. En conséquence, diverses zones sont formées, qui sont caractérisées par un certain ensemble de propriétés. Tout dépend du degré de chauffage. Ils peuvent différer par leurs propriétés physiques, chimiques et mécaniques. Défauts majeurs joints soudés connu depuis longtemps. Ils devraient être évités dans le processus de travail.

Les causes de la concavité de la racine de la couture

Ces fissures sont généralement. Ces aciers sont utilisés pour leurs meilleures propriétés de traction. Cependant augmentez l'apport de chaleur et sélectionnez un métal d'apport approprié. Il peut s’agir de fissures d’élongation dans la zone de fusion. L'acier trempé est généralement plus difficile à souder. ce qui peut se produire lors du changement du taux de refroidissement. pour les raisons suivantes: Habituellement. ceux qui se déplacent du bout ou du bord du cordon et traversent le métal de base. Les aciers inoxydables ferritiques deviennent généralement fragiles lorsqu'ils sont soudés. se retirant souvent de l'explosion. évidemment sur le côté opposé de la plaque.

Le soudage est utilisé pour connecter des pièces métalliques dans des environnements industriels et domestiques.

Caractéristiques et types de joints soudés

Avant de commencer à parler des défauts des joints soudés, il est utile de parler davantage de leurs types et caractéristiques principaux. Le principe de la soudure est assez simple. Le métal en fusion forme un joint qui cristallise. Le matériau partiellement fondu constitue la zone de fusion. Près de cette zone est formée celle dans laquelle le métal chauffé est soumis à une contrainte supplémentaire. C'est ce qu'on appelle la zone affectée par la chaleur. Après c'est le métal principal. Sa structure et ses propriétés en cours de travail ne changent pas.

De telles fissures ne peuvent pas être détectées. dans la zone de fusion entre le cordon et les métaux de base. Les fissures longitudinales du métal de base peuvent être divisées en deux types. Les fissures longitudinales du métal de base sont parallèles au soudage et se situent dans le métal de base. représenté dans des soudures.

Mauvaise préparation du biseau. Destruction des fissures sur les étoiles La projection des rayons X ou gamma doit être transversale et à un angle déterminé pour la détection des fissures. Refroidissement rapide Changer la séquence de soudage. Correction Utilisez la bonne électrode. Et ils doivent être enlevés. mais parfois elles apparaissent comme des fissures transversales en fonction de la structure apparue pendant le processus de solidification. La morphologie reflète la structure de la solidification de la soudure et peut indiquer une ségrégation associée à la limite de solidification.

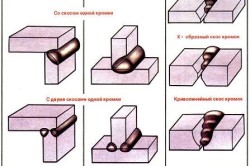

Classification des soudures par position dans l'espace.

Il existe plusieurs types principaux de joints soudés. Les plus communs parmi eux sont les bouts, les chevauchements, les formes en T et les angles. Tous diffèrent par l'installation de matériaux de base, l'emplacement de la couture. La qualité de la couture est directement affectée par de nombreux facteurs différents. Des défauts internes et externes peuvent se former. La qualité des coutures est directement affectée par le degré de contamination des métaux à assembler.

Qu'est-ce qu'une fissure de soudure?

Métallographie Des fissures se forment aux limites de la solidification et sont caractérisées par un caractère interdendritique. C'est le type de défaut le plus grave que l'on puisse trouver dans une soudure. Les fissures réduisent non seulement la résistance de la soudure, mais également l'épaisseur de la section. Lors de l'ouverture de la soudure, ce qui affecte la surface de la fissure. ou tout autre effort pouvant affecter la structure. Les fissures sont ouvertes et facilement visibles à l'œil nu. Les fissures durcies peuvent avoir un aspect ramifié après la formation du cratère. il aura un aspect bleuté et oxydé d’aciers ou d’alliages de nickel. 1 Fissure de durcissement au centre du cordon.

Il peut y avoir une grande variété d’oxydes, de pellicules grasses, etc. C'est pourquoi les surfaces soudées doivent être nettoyées avant le travail. À propos, lors de leur mise en œuvre, il est nécessaire de lutter contre les oxydes formés à la surface. Dans tous les cas, la solidité de la connexion finale dépend directement de l’absence de défauts. La couture peut parfois avoir exactement la même résistance que le matériau de base, mais cela est assez difficile à réaliser.

Trop peu de pénétration de la soudure. augmentera également la formation d’impuretés dans le champ fondu. surtout s'il y a une légère pénétration. qui est la dernière partie qui se durcit. aura un effet significatif sur la susceptibilité à la fissuration du matériau. Les perles soudées qui ont un faible rapport entre la profondeur et la largeur, par exemple, sont formées lorsqu'un grand espace se ferme avec un mince cordon large. Soudage avec des contaminants tels que des graisses de coupe sur la surface à souder. centre de soudure.

Sur les défauts des joints soudés

Comme indiqué précédemment, les défauts des joints soudés peuvent être très divers. Ils doivent être rappelés dans le processus de travail. Si une personne a un bagage de connaissances sur elle, elle sera capable de souder des pièces qui auront des coutures parfaites. C'est ce que nous devrions rechercher.

Comme il durcit. stimule également la fissuration. cette zone aura tendance à se fissurer à mesure que l'effort augmente en raison de la réduction normale du durcissement. Séparation des impuretés vers le centre de la soudure. Étant donné que la composition de la charge et du métal de base détermine la composition de la brasure. qui provoque une zone sensible une fois guéri. Les grands espaces entre les éléments augmenteront la tension métal de soudure en durcissant. est une zone mince avec peu de résistance à la fissuration.

La conception de la connexion peut affecter de manière significative le niveau de contraintes résiduelles. 429. L'effet bénéfique d'une onde ferrite est dû à sa capacité à dissoudre des impuretés nocives qui, autrement, entraîneraient la formation de segments à bas point de fusion et, par conséquent, de fissures interdendritiques. Le risque de fissuration peut être connu par des calculs en termes de sensibilité à la composition chimique de rupture du métal soudé. de plus, les passages ont un rapport profondeur / largeur d'environ 08, 07, 06, même s'il s'agit d'unités arbitraires.

Tableau des principaux types de joints soudés.

- Undercut. C'est l'un des types de défauts dans les joints soudés. C'est une gorge qui se forme à l'endroit de la fusion du métal de base et de la couture. Le plus souvent, de tels défauts apparaissent lorsqu'il y a de grands bains de soudure. Il est entendu qu'une grande quantité de métal est fondue en raison de l'utilisation de grands indicateurs de courant.

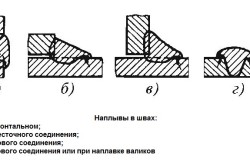

- Flotteur Ce défaut est caractérisé par le fait qu'il y a une fuite du matériau de soudure sur le métal de base. Défaut très désagréable.

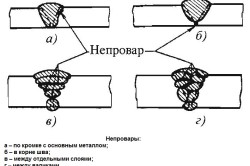

- Incomplet. Un tel défaut dans les joints soudés peut se produire dans les cas où une fusion insuffisante du métal de base est formée au niveau des joints d'éléments structurels. Cet endroit est le plus souvent rempli de scories qui, de par sa structure, forment des porosités et des vides dans les joints. C'est inacceptable. Le design perd immédiatement ses propriétés. Lorsque le soudage à l'arc est utilisé, une fusion incomplète peut survenir en raison de l'utilisation d'une intensité de courant insuffisante. C'est l'un des défauts les plus dangereux. Cela est dû principalement au fait qu’à cet endroit, des contraintes supplémentaires commencent à se former lors du fonctionnement ultérieur de la structure. Cela conduit très souvent à sa destruction rapide. Vous pouvez vous débarrasser de ce défaut. Pour cela, une pénétration incomplète est détectée, puis un surfaçage est effectué dans des zones difficiles.

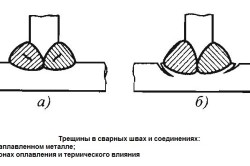

- Des fissures. Il s’agit d’une destruction partielle du matériau dans le joint ou dans la zone située à proximité. Ils peuvent être formés pour plusieurs raisons. Si nous parlons du processus quand le métal est encore chaud, les fissures apparaissent à la suite de la cristallisation du métal. À l'état solide, diverses transformations structurelles peuvent également se produire. C'est la deuxième raison de l'apparition de tels défauts.

Causes de défauts dans les joints de soudure

Pour le soudage bout à bout. pour les aciers au carbone de manganèse. Donc. ou dans un processus de dissolution élevée, tel que le soudage à l'arc sous flux. La composition du métal fondu est déterminée par les consommables. et cela contribue au charbon. Pour minimiser le risque de fissuration. la teneur totale en soufre et en phosphore ne devrait pas dépasser le coût du soudage. Cependant, les faibles ratios profondeur / largeur contribuent également à la fissuration. Si le rapport entre la profondeur et la largeur diminue de 1 à.

Les fissures internes nécessitent des méthodes radiographiques ou ultrasonores. qui favorise la ségrégation et les efforts transversaux. Assurez-vous que la séquence de soudage ne provoque pas d'accumulation de contraintes thermiques. Évitez de créer un rapport profondeur / largeur élevé. peut être détecté par inspection visuelle. À la fin de chaque passe. Assurez-vous que le remplissage du cratère est suffisant pour éviter une forme concave défavorable. De nombreux codes stipulent que toutes les fissures doivent être enlevées.

Défauts de soudure: non-fusion, forme inégale, afflux, fissures, fistules, surchauffe.

Le mécanisme de la fissuration à chaud est assez simple. Pendant l'exécution soudure le métal est chauffé. Une fois la source de chaleur supprimée, elle commence à refroidir progressivement. Bien entendu, des zones de cristallisation commencent à se former. Ils commencent à flotter parmi le métal encore en fusion. S'il n'y avait pas de microzones permettant l'interaction de matériaux chauds et froids, tous les joints soudés contiendraient des défauts. Cependant, cela n'arrive pas. Ainsi, on peut supposer que plus la plage de cristallisation est haute, plus il est probable que des fissures chaudes se produisent. Le carbone affecte directement cet indicateur. Voici une relation directe. Plus il y a de carbone dans l'acier, plus la plage de cristallisation est large.

L’excavation est ensuite soudée à l’aide d’une charge qui ne produira pas de sédiment sensible à la fracture. Évitez les vitesses de soudage élevées qui augmentent le degré de ségrégation et le niveau de contrainte sur la soudure. Sélectionnez les paramètres de soudage et la méthode à utiliser. par conséquent, un matériau de remplissage de type 308 est utilisé pour le soudage de l'acier inoxydable. Il convient de supprimer les fissures en les supprimant avec une marge de sécurité d'environ 5 mm au-delà des limites d'une fissure visible.

Des fissures peuvent également se produire sur la boule de soudure. même en interrompant la continuité de la surface. Un léger ton bleuâtre peut être observé suite au préchauffage ou à la chaleur de soudage. Lors de l'ouverture de la soudure. La principale caractéristique qui distingue ce type de fissure est le fait qu’elle se produit dans les aciers ferritiques. perpendiculaire à la surface soudée.

Des fissures froides peuvent se former au niveau du joint. Ils apparaissent lorsque le matériau est refroidi à une température d’environ 200 à 300 degrés Celsius. Ils peuvent ne pas apparaître immédiatement, ce qui les rend plus dangereux. L’apparition de fissures à froid est liée au fait que diverses transformations structurelles dues à certaines transformations chimiques commencent à se produire dans le matériau. Ici, il y a une dépendance directe à la quantité de carbone dans le matériau. Plus il y en a, plus il y a de risques de fissures par le froid. Cette tendance à la formation de fissures à froid et à chaud détermine un paramètre tel que la soudabilité des métaux. Ce paramètre caractérise la possibilité d'obtenir un joint soudé qui ne diffère pas des matériaux de base.

Inflammation et manque de pénétration

Les forces qui agissent pendant le soudage. La quantité d'hydrogène produite est déterminée principalement par le type d'électrode. Le métal de soudure aura une teneur en carbone inférieure à celle du métal de base. et donc un équivalent carbone inférieur. Beaucoup de fissures pour l'hydrogène se trouveront dans le métal de base. flux dans le noyau et flux utilisé dans le soudage à l’arc submergé. Avec le bon choix d'électrodes. La fissuration est due à la diffusion de l'hydrogène vers la partie durcie et est plus susceptible contraintes de soudage. des fissures peuvent être trouvées dans la soudure.

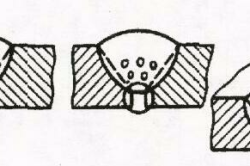

Pores et inclusions non métalliques

Défauts de soudure: cratères, contre-dépouilles, pores, manque de pénétration, scories, brûlures.

Les pores. Ces défauts de joints soudés sont assez courants. Les pores sont des vides remplis de gaz. Ils peuvent avoir des tailles microscopiques et des défauts de structure de plusieurs millimètres. Dans ce cas, ils se forment le plus souvent au niveau des joints du joint avec le matériau principal. Ce défaut est affecté par une grande variété de paramètres.

Pores: leur forme, leur emplacement et leurs causes

La composition du métal de base. transgranulaire ou un mélange des deux. Les fissures peuvent être intergranulaires. Structure lourde et fragile sujette à la fissuration. L'impact de facteurs spécifiques sur le risque de fissuration: Soudure de l'hydrogène métallique. Un cordon de soudure présente un risque plus élevé qu'une soudure bout à bout de même épaisseur. sa valeur équivalente en carbone. niveau de dureté Le fait que les pièces ne correspondent pas bien. La résistance du matériau est généralement exprimée en termes de teneur en carbone. Parmi les sources d'hydrogène sera: l'huile.

Le plus important d'entre eux est la concentration de gaz dans le bain de cuisson. Du gaz se dégage du métal lors de sa fusion. Ce processus ne peut être empêché. Le monoxyde de carbone n'est pas capable de se dissoudre dans la glande, il est libéré sous forme de bulles.

Inclusions non métalliques. Ces défauts des joints soudés eux-mêmes sont associés à la pénétration d'inclusions étrangères dans la structure de la soudure à la suite du travail.

Ils génèrent généralement moins d'hydrogène que les électrodes rutiles ou la cellulose. "Épaisseur combinée" du joint. Les zones de concentration de stress peuvent provoquer une fissure, plus probablement dans la boule et la racine. comme indiqué sur la fig. L'hydrogène peut également provenir de la surface d'un matériau ou d'un consommable. 434. Il est important de noter qu'il peut exister d'autres sources d'hydrogène importantes, telles que l'humidité de l'air. Le degré de restriction agissant sur l'association. épaisseur du matériau.

Déterminez le cycle thermique. Une induction à haute température réduira la dureté. Depuis la longueur de course est la longueur de la soudure appliquée par l'électrode. 436. Des directives de bonnes pratiques sont données afin que les soudeurs puissent minimiser le risque de porosité pendant la production. Poros d'interruption de surface. La porosité peut prendre plusieurs formes: répartie ou uniformément répartie.

Fissures dans le joint soudé.

Il existe une grande variété de telles inclusions. Les scories, par exemple, peuvent être formées à la suite d'un nettoyage insuffisant des matériaux à assembler.

Ils peuvent être dus à une élimination insuffisante des scories lors du soudage multicouche. Au cours du travail, qui est réalisé par fusion, un matériau est formé dans la couture, qui par physique et propriétés chimiques différent du métal de base. À cet égard, de tels défauts peuvent également être formés. Les inclusions étrangères peuvent être très diverses.

5% entraîneront une porosité de surface notable. cours d'eau ou travail pour le travail. pour la libération sous forme gazeuse pendant la solidification et pour la saisie sous forme de bulles dans le métal fondu. Revêtements de surface: Avant le soudage, nettoyer les bords du joint. Si au moins 1% de l'air peut s'échapper par le gaz protecteur. Assurez-vous que le revêtement est en dessous de l'épaisseur maximale recommandée. Une mention spéciale mérite une couverture, susceptible d'être des soldats à faible teneur en zinc. la porosité peut se produire.

Fuites dans les gazoducs. Évitez les turbulences dans les sédiments en fusion. Utilisez une charge métallique avec un niveau adéquat d'antioxydants. mais si elle dépasse, mais si elle dépasse l'épaisseur recommandée par le fabricant. Le risque de récupération de gaz sera plus grand dans les joints en forme de T que dans les joints bout à bout. Pas besoin d'enlever le couvercle. Réduire le débit de gaz excessif. Hydrogène: sécher l'électrode et le débit. vernis et bains de zinc. L'hydrogène peut provenir de plusieurs sources.

Défauts d'étude

Défaut de soudure - pores, ce remplissage des vides avec des gaz.

Bien sûr, s’il existe des défauts dans divers joints soudés, ils doivent être étudiés. Pour ce faire, on utilisait assez souvent l'analyse macro. Cela réside dans le fait que la structure du métal est étudiée à l'œil nu ou à la loupe. Contrairement à l'analyse microscopique, la macroanalyse ne permet pas d'étudier correctement la structure du matériau. Sa tâche principale est de contrôler la qualité des pièces assemblées pendant le processus de soudage. Il vous permet de déterminer le type de fracture, la structure fibreuse, les violations de la structure solide, etc. Pour effectuer une telle analyse, il est nécessaire de soumettre la partie à étudier à être gravée avec des éléments spéciaux et traitée sur des rectifieuses. Cet exemple s'appelle une macrosection. Sur sa surface, il ne devrait y avoir aucune irrégularité ou inclusion étrangère, y compris du pétrole.

Assurez-vous que l'épaisseur du revêtement est inférieure à l'épaisseur recommandée par le fabricant. Géométrie de connexion: évitez les géométries pouvant créer des cavités. Un excès de gaz est généré si la surface à traiter est très sale ou due à un revêtement très épais. 438. La coupure du courant de soudage entraînera la solidification rapide d'une grande quantité de boue fondue. Retirez tout revêtement de la zone de collage. Lors du soudage de joints en forme de T avec des plaques revêtues, il est important que l'épaisseur du revêtement sur le bord de l'élément vertical ne dépasse pas celle recommandée par le fabricant.

Tous les défauts qui ont été décrits ci-dessus peuvent très bien être étudiés et détectés par macroanalyse.

Pour identifier la structure du matériau, les méthodes les plus couramment utilisées sont la gravure de surface.

Types de flux dans les coutures.

Production de gaz: Nettoyer les surfaces de la pièce. et est généralement associé à une certaine porosité. La radiographie est généralement plus efficace pour détecter et caractériser les imperfections associées à la porosité. brosser et dégraisser. Détection et suppression Si des imperfections interrompent la continuité de la surface. Le joint doit être préparé à nouveau et soudé à nouveau conformément à la procédure convenue. 439. En dessous, les défauts de surface peuvent être détectés par radiographie ou échographie.

Certains types de porosité sont les suivants: Porosité à vie: elle est formée d’un ensemble de pores sphériques linéaires ou orientés linéairement. brosser et dégraisser. Nettoyage chimique. la détection des petits pores est difficile. dégraisser. Extraction du fil d'extrémité: utilisez le bouton d'alimentation sur les soudures bout à bout. Matt. Réduire progressivement courant de soudageréduire la taille des sédiments fondus. Ajouter du mastic pour compenser le retrait des boues fondues. Dégraissage. Porosité groupée: groupe de pores ou de bulles répartis de manière aléatoire.

Cette approche convient mieux aux aciers à faible teneur en carbone et à teneur moyenne en carbone. Le macroshlif préparé à l'avance doit être immergé dans le réactif par la partie analysée. En même temps, sa surface doit être nettoyée à l'alcool. En raison de l'interaction des éléments, une réaction chimique se produit. Cela vous permet de déplacer le cuivre de la solution. Il y a une substitution de matériaux. Le cuivre se dépose à la surface de la sonde. Les endroits où le matériau principal n'est pas complètement recouvert de cuivre sont gravés. Ces lieux et contiennent tous les défauts. Après cela, l'échantillon est retiré de la solution aqueuse, séché et nettoyé. Toutes ces actions doivent être effectuées le plus rapidement possible, afin que la réaction d'oxydation ne se produise pas. En conséquence, il est possible d'identifier les zones où il y a une grande quantité de carbone, de soufre et d'autres matériaux.

La gravure des zones contenant ces matériaux n’est pas la même. Lorsqu'il y a une forte concentration de carbone et de phosphore, le cuivre à la surface est libéré de manière non intensive. Voici le degré minimum de protection en métal. En conséquence, ces endroits sont les plus fortement gravés. À la suite de la réaction, ces zones sont peintes d'une couleur plus sombre. Il est préférable d’utiliser cette méthode pour les aciers contenant une quantité minimale de carbone. Si c'est beaucoup, le cuivre de la surface de l'échantillon sera très difficile à éliminer.

![]()

Types de découpes dans les coutures.

Il existe d'autres méthodes de macroanalyse de la structure des matériaux dans un joint soudé. Par exemple, la méthode d'impression par photo est souvent utilisée pour déterminer la quantité de soufre. Le papier photo est humidifié et maintenu à la lumière pendant un certain temps. Ensuite, il est séché entre des feuilles de papier d'aluminium. La solution dans laquelle il est initialement placé contient une certaine quantité d’acide sulfurique. Ensuite, bien sûr, ce document est déposé uniformément sur la macro-section.

Il doit être lissé au rouleau pour éliminer toutes ses déformations. Toutes les bulles d'air pouvant rester entre le papier photographique et le métal doivent être complètement éliminées. Seulement dans ce cas, l’étude sera objective. Il devrait être maintenu dans cette position pendant environ 3 à 10 minutes. Le temps dépend de l'épaisseur initiale de la sonde, ainsi que d'autres facteurs.

Types de neprovarov.

Les inclusions de soufre, qui sont situées dans le métal fondu, vont nécessairement réagir avec l'acide déposé à la surface du papier photo. Dans les foyers de libération d’hydrogène sulfuré, une substance se formera, appelée photo-émulsion. Les zones de sulfure d'argent qui se formeront à la suite de la réaction montrent clairement la répartition du soufre dans le métal.

Bien entendu, ces zones seront observées sur papier. Le papier photo utilisé pour l'expérience doit être lavé puis conservé dans la solution d'hyposulfite. Après cela, il est à nouveau lavé dans un liquide et séché. Au cas où des inclusions de fluorure seraient présentes dans la soudure, elles se démarqueront sûrement sous la forme de taches de couleur foncée.

Résumant

Ainsi, il existe actuellement de nombreuses méthodes pour identifier les défauts des joints soudés. Ils ont tous un objectif spécifique. Chaque méthode vous permet de déterminer la quantité de matériau pouvant affecter négativement sa structure dans la couture.

Outre les méthodes de macro-analyse, des méthodes de micro-analyse ont récemment été introduites assez souvent. Ils ont le même but que les précédents. Cependant, permettent en plus d'étudier la structure du matériau. Ici, le travail est effectué au niveau moléculaire de la structure du réseau cristallin.

Le soudage est l'un des processus de fabrication les plus importants. Il est utilisé pour connecter des pièces en acier dans une grande variété de structures. Comme dans le cas d'autres processus de production, le mariage est parfois rencontré. Par cela, on entend des défauts dans la soudure, ce qui peut considérablement réduire la qualité du produit fini, voire même rendre son fonctionnement mortel.

Classification

Au fait, comment peuvent-ils être divisés? Tous les défauts de la soudure sont divisés en trois grands groupes:

- En plein air

- Interne.

- Coupe transversale.

Les défauts externes constituent souvent la catégorie la plus nombreuse. Il comprend: des dimensions inutilement petites, ainsi que le déplacement de la ligne de soudure, des écoulements variés, des "coupures", des coquilles de retrait et des cratères non noyés pendant le processus de soudage, des porosités ou des fissures. Une largeur de couture inégale s'applique également à cette variété. On croit que les défauts externes appartiennent à la catégorie la moins dangereuse.

En conséquence, les éléments internes sont: des pores, de nombreuses inclusions de laitier, des endroits incomplètement soudés, ainsi que des fissures dans l'épaisseur du métal soudé. Quant aux défauts traversants, il s’agit de fistules qui traversent toute l’épaisseur d’une fissure, ainsi que de brûlées.

Les principales causes de défauts de soudage

- Ils apparaissent presque toujours lorsqu'ils essaient d'utiliser des matériaux exceptionnellement bon marché et de qualité inférieure.

- La même chose peut être dite pour la faible qualité équipement de soudage. De plus, la fréquence d'apparition de défauts augmente souvent après une réparation de mauvaise qualité des appareils utilisés par des spécialistes.

- Bien entendu, cela se produit souvent lorsqu'il y a violation de la technologie du travail.

- De graves défauts de soudure sont souvent constatés chez des spécialistes inexpérimentés peu qualifiés.

Il est facile de comprendre que les produits de la plus haute qualité sont obtenus dans le cas d’utilisation d’équipements entièrement automatisés. Ne pas oublier la commodité de l'espace de travail. Ainsi, on constate très souvent un écaillage important de la couture et une violation de sa largeur dans les cas où le soudeur (même expérimenté) travaille dans une position inconfortable.

Il est facile de comprendre que les produits de la plus haute qualité sont obtenus dans le cas d’utilisation d’équipements entièrement automatisés. Ne pas oublier la commodité de l'espace de travail. Ainsi, on constate très souvent un écaillage important de la couture et une violation de sa largeur dans les cas où le soudeur (même expérimenté) travaille dans une position inconfortable.

En réalité, ce n’est pas un hasard si les exigences relatives au respect des obligations renferment des éléments spécifiant spécifiquement l’équipement à part entière du lieu de travail, garantissant une ergonomie de haute qualité.

Note importante

Même les soudeurs débutants savent parfaitement que, pour assurer une résistance maximale, le joint doit avoir un léger renfort d'une hauteur d'environ 1 à 2 mm. Dans le même temps, les mêmes soudeurs font souvent une grave erreur en réalisant un ferraillage de 3 à 4 mm de hauteur. En principe, dans les cas simples, il n’ya rien de grave à cela, mais pas pour les produits constamment en état de charge dynamique. Tout cela conduit à une concentration de stress et à une forte augmentation de la probabilité de rupture.

Undercuts

Comme nous l'avons dit, les défauts de soudure et de joint sont extrêmement dangereux. Il n’est pas difficile d’imaginer ce qui se passera s’ils sont disponibles dans la partie destinée à l’installation, par exemple dans la structure de support d’un pont de chemin de fer. Ils sont particulièrement dangereux dans le cas de pièces à souder qui fonctionneront dans des conditions de différences de température constantes.

Les plus dangereuses sont les contre-dépouilles, car elles constituent un «accumulateur» naturel de contraintes, qui seront concentrées au point le plus faible de la couture. En outre, ils réduisent considérablement sa section de travail, ce qui a également une incidence extrêmement négative sur la résistance de l'ensemble du joint.

En règle générale, ces défauts externes des soudures ne sont généralement pas corrigés. Cela est dû au fait que le métal (le plus souvent) aura toujours un mariage subtil, ce qui peut avoir des conséquences très importantes.

Comment se produisent les contre-dépouilles?

La raison principale est la définition d'un courant trop élevé. En combinaison avec un arc long, ce facteur donne une probabilité de près de cent pour cent de leur occurrence. De plus, dans certains cas, des coupes sombres se produisent lorsqu’un mouvement excessivement rapide de la source de chauffage sur la surface métallique.

Si la conception est au moins un peu importante, même les plus petits défauts de soudures et de joints de ce type sont totalement inacceptables. Corrigez-les avec une fine soudure. S'il existe une telle possibilité, il est toujours préférable de remplacer complètement la pièce (notez que la dernière remarque s'applique à tous les défauts).

Si la conception est au moins un peu importante, même les plus petits défauts de soudures et de joints de ce type sont totalement inacceptables. Corrigez-les avec une fine soudure. S'il existe une telle possibilité, il est toujours préférable de remplacer complètement la pièce (notez que la dernière remarque s'applique à tous les défauts).

Zones métalliques non alliées

Si un tel site est situé directement dans l'épaisseur du joint, il est extrêmement dangereux. Premièrement, il est possible de trouver un tel défaut uniquement à l'aide d'un détecteur de défauts. Deuxièmement, ils accumulent à nouveau des zones de contraintes naturelles dans le métal. En combinaison avec une violation de la structure soudée, tout cela entraîne un risque de défaillance prématurée de la pièce. De manière particulièrement fréquente, de tels défauts internes des soudures se produisent dans le cas de l'utilisation d'acier allié et d'un mauvais équipement de soudage.

La porosité (quel que soit son emplacement) réduit considérablement les caractéristiques de résistance à des valeurs inacceptables, conduit à la "séparation" du métal, c'est-à-dire à la violation de sa structure naturelle. Les pièces ayant une porosité même insignifiante sont détruites plusieurs fois plus souvent sous charge même au début de l'opération. Les pores proviennent des gaz, qui n'ont tout simplement pas le temps de sortir de la couche de métal en fusion.

Comme tous les types de défauts dans les soudures, ils se produisent très souvent lorsque des électrodes brutes de faible qualité sont utilisées. Il arrive souvent que la porosité se produise à cause de certaines impuretés dans gaz de protection. Comme dans le cas précédent, ce type de défauts peut également être observé à une vitesse de soudage trop élevée, lorsque l'intégrité du «bain» de protection des gaz est négligeable.

Inclusions de laitier

Les inclusions de laitier altèrent en grande partie l'homogénéité de la structure métallique. La raison classique de la formation est le nettoyage négligeable de la surface de couture de la rouille et des résidus de tartre. La probabilité de leur apparition tend à s'annuler sous la condition de soudage dans une couche de gaz protecteurs. Les rares inclusions de danger en forme ronde ne représentent pas, les produits avec eux peuvent passer le contrôle de la qualité.

Les inclusions de laitier altèrent en grande partie l'homogénéité de la structure métallique. La raison classique de la formation est le nettoyage négligeable de la surface de couture de la rouille et des résidus de tartre. La probabilité de leur apparition tend à s'annuler sous la condition de soudage dans une couche de gaz protecteurs. Les rares inclusions de danger en forme ronde ne représentent pas, les produits avec eux peuvent passer le contrôle de la qualité.

Notez que si vous avez utilisé la soudure, des particules de ce métal peuvent être détectées en détail. Leur degré de danger est le même que dans le cas précédent (c’est-à-dire qu’il s’agit de défauts admissibles dans les soudures).

Des fissures

Il y a transversal et longitudinal, longeant la couture elle-même et sur le métal le long ou près de celle-ci. Ils sont extrêmement dangereux car ils réduisent dans certains cas la résistance mécanique et aux vibrations du produit à presque zéro. En fonction des propriétés du matériau à souder, la fissure peut soit conserver sa localisation initiale, soit s’étendre sur toute la longueur de la pièce à usiner en très peu de temps.

Il n’est pas surprenant que ce soient les défauts les plus dangereux des soudures. Dans la plupart des cas, GOST nécessite le rejet immédiat de telles pièces, quelle que soit leur fonction (sauf pour les produits très très sans importance).

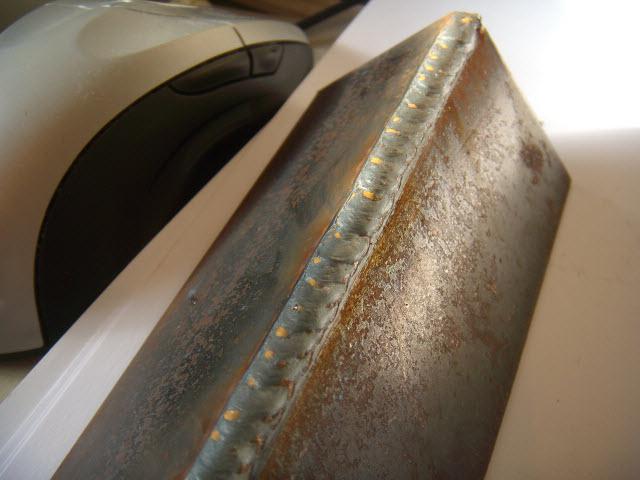

Coutures inégales

C’est le nom de l’écart brutal entre les paramètres géométriques des composés requis dans documents réglementaires caractéristiques. En termes simples, si la soudure est un "serpent", en diagonale, etc., on parle de ce type de défaut.

Ils apparaissent le plus souvent lorsque des soudeurs inexpérimentés travaillent, ainsi que par des surtensions importantes, des équipements de mauvaise qualité et une course folle. Ce défaut est dangereux dans la mesure où il est souvent associé à des produits sous-fabriqués, qui sont déjà beaucoup plus dangereux. Si l'écart par rapport à l'axe du joint est insignifiant et n'entraîne pas de diminution de la résistance du produit, son utilisation peut être autorisée.

Dans ce cas, vous devez toujours vous rappeler une chose simple: plus l’angle de transition entre le métal de base et la couche de fusion est petit, plus la résistance mécanique du produit à souder diminue. Bien sûr, dans la fabrication de certaines structures domestiques, par exemple) dans des conditions de tension insuffisante, il est tout simplement impossible de faire sans coutures inégales. Cependant, dans ce cas, ils ne présentent aucun danger particulier.

Dans ce cas, vous devez toujours vous rappeler une chose simple: plus l’angle de transition entre le métal de base et la couche de fusion est petit, plus la résistance mécanique du produit à souder diminue. Bien sûr, dans la fabrication de certaines structures domestiques, par exemple) dans des conditions de tension insuffisante, il est tout simplement impossible de faire sans coutures inégales. Cependant, dans ce cas, ils ne présentent aucun danger particulier.

Méthodes de base d'élimination, de correction des défauts

Nous disons immédiatement ceci: dans la plupart des cas, cela n’a aucun sens de discuter des moyens d’éliminer les défauts des soudures car, dans un département de contrôle de la qualité plus ou moins strict, tous les produits présentant des défauts sont simplement rejetés. Mais il arrive parfois que le défaut ne soit pas trop grave et qu’il puisse donc être éliminé. Comment le faire?

Dans le cas de structures en acier La surface endommagée est coupée, nettoyant soigneusement l'emplacement du joint infructueux, puis réessayant. Si les soudures présentent des défauts extérieurs mineurs (joints inégaux, marques de creux peu profondes), elles peuvent simplement être poncées. Bien sûr, vous ne devriez pas vous laisser emporter et enlever une très grande couche de métal.

Note importante

Si nous parlons de produits en acier allié, qui doivent subir un traitement thermique obligatoire, alors la réparation des défauts de soudure ne doit être effectuée que (!) Après revenu dans la plage de température de 450 à 650 ° C.

Correction d'autres variétés

Le moyen le plus simple de corriger l'affaissement et les inégalités mécaniques de la couture. Dans ce cas, la jonction est simplement nettoyée (ce dont nous avons déjà parlé). Nous avons déjà parlé des corrections de contre-dépouilles ci-dessus, mais une fois encore, nous noterons - avec de tels défauts, il est plus opportun de rejeter une pièce à la fois, car son fonctionnement peut être dangereux!

Le moyen le plus simple de corriger l'affaissement et les inégalités mécaniques de la couture. Dans ce cas, la jonction est simplement nettoyée (ce dont nous avons déjà parlé). Nous avons déjà parlé des corrections de contre-dépouilles ci-dessus, mais une fois encore, nous noterons - avec de tels défauts, il est plus opportun de rejeter une pièce à la fois, car son fonctionnement peut être dangereux!

S'il y a brûlure (ce qui n'est pas si souvent), l'élimination des défauts de soudure est assez simple: tout d'abord, la surface est nettoyée correctement, puis elle est bouillie à nouveau. À peu près la même chose avec les cratères.

Conditions de base pour les "réparations cosmétiques"

Lors de l'élimination des défauts, vous devez respecter certaines conditions technologiques. Tout d'abord, vous devez suivre une règle simple: la longueur de la zone défectueuse doit correspondre à sa largeur, plus 10-20 mm doivent être laissés «au cas où».

C'est important! Largeur joint de soudure après la reprise d'ébullition, il ne doit pas dépasser deux fois sa taille avant le début des travaux. Ne soyez pas paresseux avant de réparer les défauts pour bien préparer la surface. Premièrement, cela empêchera les particules de laitier de pénétrer dans le métal. En outre, cette mesure simple permettra d’accélérer les travaux et d’améliorer la qualité de ses résultats.

Il est très important de préparer un échantillon pour la parcelle nouvellement remplie. Si vous utilisez LBM ("Bulgare"), il est préférable de prendre un disque du plus petit diamètre. Les bords latéraux de l'échantillon doivent être réalisés le plus uniformément possible, sans bavures ni autres parties en saillie, qui peuvent devenir toutes identiques au cours du processus de soudage.

Si nous parlons de composés d'aluminium, de titane, ainsi que d'alliages de ces métaux, le cas devrait être abordé de manière encore plus responsable. Tout d’abord, lorsqu’on élimine les défauts dans ce cas, il n’est autorisé à utiliser que (!) Les méthodes mécaniques, l’utilisation de soudage à l'arc est inacceptable. Il est préférable de couper la zone endommagée, de nettoyer et de brasser à nouveau la couture.

Note sur les défauts corrigés

Les endroits avec des connexions corrigées - brassées de nouveau doivent repasser par la procédure OTC. Si le défaut est préservé dans une certaine mesure, vous pouvez essayer de le réparer à nouveau. C'est important! Le nombre de corrections dépend de la nuance de l’acier et des caractéristiques du produit lui-même. Toutefois, dans des conditions normales, il est possible de reprendre le travail au maximum deux ou trois fois, faute de quoi les propriétés de résistance de la pièce diminueraient fortement.

Les endroits avec des connexions corrigées - brassées de nouveau doivent repasser par la procédure OTC. Si le défaut est préservé dans une certaine mesure, vous pouvez essayer de le réparer à nouveau. C'est important! Le nombre de corrections dépend de la nuance de l’acier et des caractéristiques du produit lui-même. Toutefois, dans des conditions normales, il est possible de reprendre le travail au maximum deux ou trois fois, faute de quoi les propriétés de résistance de la pièce diminueraient fortement.

Nous avons donc discuté des principaux types de défauts dans les soudures.