Défauts apparaissant dans les joints soudés. Méthodes de détection, de contrôle et d'élimination des défauts. Pores et inclusions non métalliques

Aujourd'hui, le soudage est utilisé partout pour relier diverses pièces métalliques. Il est utilisé avec succès dans l'industrie et dans le privé conditions de vie. appelé la connexion permanente de pièces par soudure. En conséquence, diverses zones sont formées, qui sont caractérisées par un certain ensemble de propriétés. Tout dépend du degré de chauffage. Ils peuvent différer par leurs propriétés physiques, chimiques et mécaniques. Les principaux défauts des joints soudés sont connus depuis longtemps. Ils devraient être évités dans le processus de travail.

Le soudage est utilisé pour connecter des pièces métalliques dans des environnements industriels et domestiques.

Caractéristiques et types de joints soudés

Avant de commencer à parler des défauts des joints soudés, il est utile de parler davantage de leurs types et caractéristiques principaux. Le principe de la soudure est assez simple. Le métal en fusion forme un joint qui cristallise. Le matériau partiellement fondu constitue la zone de fusion. Près de cette zone est formée celle dans laquelle le métal chauffé est soumis à une contrainte supplémentaire. C'est ce qu'on appelle la zone affectée par la chaleur. Après c'est le métal principal. Sa structure et ses propriétés en cours de travail ne changent pas.

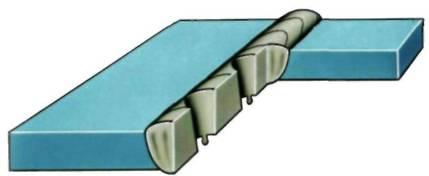

Classification des soudures par position dans l'espace.

Il existe plusieurs types principaux de joints soudés. Les plus communs parmi eux sont les bouts, les chevauchements, les formes en T et les angles. Tous diffèrent par l'installation de matériaux de base, l'emplacement de la couture. La qualité de la couture est directement affectée par de nombreux facteurs différents. Des défauts internes et externes peuvent se former. La qualité des coutures est directement affectée par le degré de contamination des métaux à assembler.

Il peut y avoir une grande variété d’oxydes, de pellicules grasses, etc. C'est pourquoi les surfaces soudées doivent être nettoyées avant le travail. À propos, lors de leur mise en œuvre, il est nécessaire de lutter contre les oxydes formés à la surface. Dans tous les cas, la solidité de la connexion finale dépend directement de l’absence de défauts. La couture peut parfois avoir exactement la même résistance que le matériau de base, mais cela est assez difficile à réaliser.

Sur les défauts des joints soudés

Comme indiqué précédemment, les défauts des joints soudés peuvent être très divers. Ils doivent être rappelés dans le processus de travail. Si une personne a un bagage de connaissances sur elle, elle sera capable de souder des pièces qui auront des coutures parfaites. C'est ce que nous devrions rechercher.

Tableau des principaux types de joints soudés.

- Undercut. C'est l'un des types de défauts dans les joints soudés. C'est une gorge qui se forme à l'endroit de la fusion du métal de base et de la couture. Le plus souvent, de tels défauts apparaissent lorsqu'il y a de grands bains de soudure. Il est entendu qu'une grande quantité de métal est fondue en raison de l'utilisation de grands indicateurs de courant.

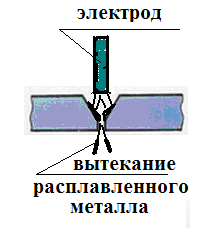

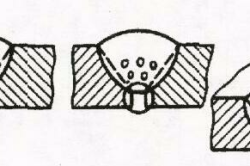

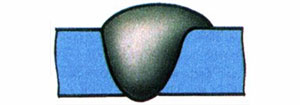

- Flotteur Ce défaut est caractérisé par le fait qu'il y a une fuite du matériau de soudure sur le métal de base. Défaut très désagréable.

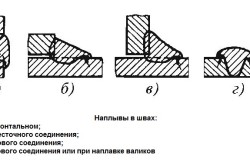

- Incomplet. Un tel défaut dans les joints soudés peut se produire dans les cas où une fusion insuffisante du métal de base est formée au niveau des joints d'éléments structurels. Cet endroit est le plus souvent rempli de scories qui, de par sa structure, forment des porosités et des vides dans les joints. C'est inacceptable. Le design perd immédiatement ses propriétés. Quand utilisé soudage à l'arc, le manque de pénétration peut être dû à l’utilisation d’une force de courant insuffisante. C'est l'un des défauts les plus dangereux. Cela est dû principalement au fait qu’à cet endroit, des contraintes supplémentaires commencent à se former lors du fonctionnement ultérieur de la structure. Cela conduit très souvent à sa destruction rapide. Vous pouvez vous débarrasser de ce défaut. Pour cela, une pénétration incomplète est détectée, puis un surfaçage est effectué dans des zones difficiles.

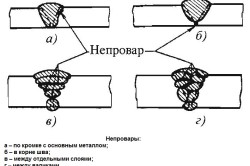

- Des fissures. Il s’agit d’une destruction partielle du matériau dans le joint ou dans la zone située à proximité. Ils peuvent être formés pour plusieurs raisons. Si nous parlons du processus quand le métal est encore chaud, les fissures apparaissent à la suite de la cristallisation du métal. À l'état solide, diverses transformations structurelles peuvent également se produire. C'est la deuxième raison de l'apparition de tels défauts.

Défauts de soudure: non-fusion, forme inégale, afflux, fissures, fistules, surchauffe.

Le mécanisme de la fissuration à chaud est assez simple. Pendant l'exécution soudure le métal est chauffé. Une fois la source de chaleur supprimée, elle commence à refroidir progressivement. Bien entendu, des zones de cristallisation commencent à se former. Ils commencent à flotter parmi le métal encore en fusion. S'il n'y avait pas de microzones permettant l'interaction de matériaux chauds et froids, tous les joints soudés contiendraient des défauts. Cependant, cela n'arrive pas. Ainsi, on peut supposer que plus la plage de cristallisation est haute, plus il est probable que des fissures chaudes se produisent. Le carbone affecte directement cet indicateur. Voici une relation directe. Plus il y a de carbone dans l'acier, plus la plage de cristallisation est large.

Des fissures froides peuvent se former au niveau du joint. Ils apparaissent lorsque le matériau est refroidi à une température d’environ 200 à 300 degrés Celsius. Ils peuvent ne pas apparaître immédiatement, ce qui les rend plus dangereux. L’apparition de fissures à froid est liée au fait que diverses transformations structurelles dues à certaines transformations chimiques commencent à se produire dans le matériau. Ici, il y a une dépendance directe à la quantité de carbone dans le matériau. Plus il y en a, plus il y a de risques de fissures par le froid. Cette tendance à la formation de fissures à froid et à chaud détermine un paramètre tel que la soudabilité des métaux. Ce paramètre caractérise la possibilité d'obtenir un joint soudé qui ne diffère pas des matériaux de base.

Pores et inclusions non métalliques

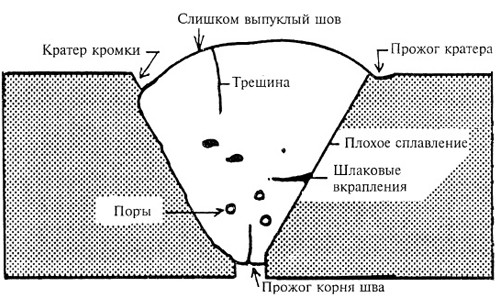

Défauts de soudure: cratères, contre-dépouilles, pores, manque de pénétration, scories, brûlures.

Les pores. Ces défauts de joints soudés sont assez courants. Les pores sont des vides remplis de gaz. Ils peuvent avoir des tailles microscopiques et des défauts de structure de plusieurs millimètres. Dans ce cas, ils se forment le plus souvent au niveau des joints du joint avec le matériau principal. Ce défaut est affecté par une grande variété de paramètres.

Le plus important d'entre eux est la concentration de gaz dans le bain de cuisson. Du gaz se dégage du métal lors de sa fusion. Ce processus ne peut être empêché. Le monoxyde de carbone n'est pas capable de se dissoudre dans la glande, il est libéré sous forme de bulles.

Inclusions non métalliques. Ces défauts des joints soudés eux-mêmes sont associés à la pénétration d'inclusions étrangères dans la structure de la soudure à la suite du travail.

Fissures dans le joint soudé.

Il existe une grande variété de telles inclusions. Les scories, par exemple, peuvent être formées à la suite d'un nettoyage insuffisant des matériaux à assembler.

Ils peuvent être dus à une élimination insuffisante des scories lors du soudage multicouche. Au cours du travail, qui est réalisé par fusion, un matériau est formé dans la couture, qui par physique et propriétés chimiques différent du métal de base. À cet égard, de tels défauts peuvent également être formés. Les inclusions étrangères peuvent être très diverses.

Défauts d'étude

Défaut de soudure - pores, ce remplissage des vides avec des gaz.

Bien sûr, s’il existe des défauts dans divers joints soudés, ils doivent être étudiés. Pour ce faire, on utilisait assez souvent l'analyse macro. Cela réside dans le fait que la structure du métal est étudiée à l'œil nu ou à la loupe. Contrairement à l'analyse microscopique, la macroanalyse ne permet pas d'étudier correctement la structure du matériau. Sa tâche principale est de contrôler la qualité des pièces assemblées pendant le processus de soudage. Il vous permet de déterminer le type de fracture, la structure fibreuse, les violations de la structure solide, etc. Pour effectuer une telle analyse, il est nécessaire de soumettre la partie à étudier à être gravée avec des éléments spéciaux et traitée sur des rectifieuses. Cet exemple s'appelle une macrosection. Sur sa surface, il ne devrait pas y avoir d'irrégularités ou d'inclusions étrangères, y compris d'huile.

Tous les défauts qui ont été décrits ci-dessus peuvent très bien être étudiés et détectés par macroanalyse.

Pour identifier la structure du matériau, les méthodes les plus couramment utilisées sont la gravure de surface.

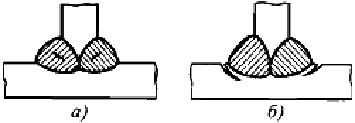

Types de flux dans les coutures.

Cette approche convient mieux aux aciers à faible teneur en carbone et à teneur moyenne en carbone. Le macroshlif préparé à l'avance doit être immergé dans le réactif par la partie analysée. En même temps, sa surface doit être nettoyée à l'alcool. En raison de l'interaction des éléments, une réaction chimique se produit. Cela vous permet de déplacer le cuivre de la solution. Il y a une substitution de matériaux. Le cuivre se dépose à la surface de la sonde. Les endroits où le matériau principal n'est pas complètement recouvert de cuivre sont gravés. Ces lieux et contiennent tous les défauts. Après cela, l'échantillon est retiré de la solution aqueuse, séché et nettoyé. Toutes ces actions doivent être effectuées le plus rapidement possible, afin que la réaction d'oxydation ne se produise pas. En conséquence, il est possible d'identifier les zones où il y a une grande quantité de carbone, de soufre et d'autres matériaux.

La gravure des zones contenant ces matériaux n’est pas la même. Là où il y a une forte concentration de carbone et de phosphore, le cuivre à la surface est libéré de manière non intensive. Voici le degré minimum de protection en métal. En conséquence, ces endroits sont les plus fortement gravés. À la suite de la réaction, ces zones sont peintes d'une couleur plus sombre. Il est préférable d’utiliser cette méthode pour les aciers contenant une quantité minimale de carbone. Si c'est beaucoup, le cuivre de la surface de l'échantillon sera très difficile à éliminer.

![]()

Types de découpes dans les coutures.

Il existe d'autres méthodes de macroanalyse de la structure des matériaux dans un joint soudé. Par exemple, la méthode d'impression par photo est souvent utilisée pour déterminer la quantité de soufre. Le papier photo est humidifié et maintenu à la lumière pendant un certain temps. Ensuite, il est séché entre des feuilles de papier d'aluminium. La solution dans laquelle il est initialement placé contient une certaine quantité d’acide sulfurique. Ensuite, bien sûr, ce document est déposé uniformément sur la macro-section.

Il doit être lissé au rouleau pour éliminer toutes ses déformations. Toutes les bulles d'air pouvant rester entre le papier photographique et le métal doivent être complètement éliminées. Seulement dans ce cas, l’étude sera objective. Il devrait être maintenu dans cette position pendant environ 3 à 10 minutes. Le temps dépend de l'épaisseur initiale de la sonde, ainsi que d'autres facteurs.

Types de neprovarov.

Les inclusions de soufre, qui sont situées dans le métal fondu, vont nécessairement réagir avec l'acide déposé à la surface du papier photo. Dans les foyers de libération d’hydrogène sulfuré, une substance se formera, appelée photo-émulsion. Les zones de sulfure d'argent qui se formeront à la suite de la réaction montrent clairement la répartition du soufre dans le métal.

Bien entendu, ces zones seront observées sur papier. Le papier photographique utilisé pour l'expérience doit être lavé puis conservé dans la solution d'hyposulfite. Après cela, il est à nouveau lavé dans un liquide et séché. Au cas où des inclusions de fluorure seraient présentes dans la soudure, elles se démarqueront sûrement sous la forme de taches de couleur foncée.

Résumant

Ainsi, il existe actuellement de nombreuses méthodes pour identifier les défauts des joints soudés. Ils ont tous un objectif spécifique. Chaque méthode vous permet de déterminer la quantité de matériau pouvant affecter négativement sa structure dans la couture.

Outre les méthodes de macro-analyse, des méthodes de micro-analyse ont récemment été introduites assez souvent. Ils ont le même but que les précédents. Cependant, permettent en plus d'étudier la structure du matériau. Ici, le travail est effectué au niveau moléculaire de la structure du réseau cristallin.

À défauts internes Les joints soudés comprennent les pores, les inclusions de laitier, la fusion incomplète, la non-fusion et les fissures.

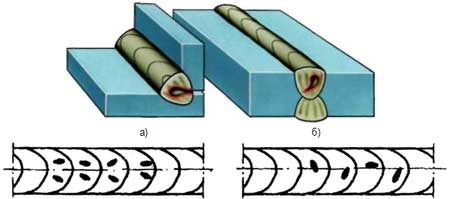

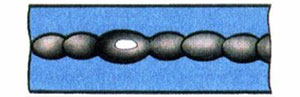

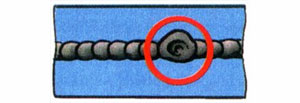

Pores - défauts dans les joints soudés sous la forme d’une cavité arrondie remplie de gaz (Fig. 8). des soudures Cela résulte du fait que les gaz dissous dans le métal liquide n'ont pas le temps de s'échapper dans l'atmosphère avant le durcissement de la surface de soudure. Les pores rendent la couture lâche et réduisent sa résistance mécanique. Les raisons de la formation de pores sont les suivantes: contamination des bords du métal soudé; l'utilisation d'électrodes humides, flux humide; Protection insuffisante du joint lors du soudage au dioxyde de carbone; augmentation de la vitesse de soudage, soudage avec une longueur d'arc accrue; inadéquation de polarité actuelle. Lors du soudage dans le dioxyde de carbone, et dans certains cas, et lors du soudage sous flux à des courants forts, des pores se forment - la fistule.

Fig. 8. La nature de la porosité dans le métal soudé:

a - porosité uniforme; b - l'accumulation de pores; dans les chaînes de pores.

Les tailles des pores internes ont en règle générale des tailles de 0,1 à 2 ... 3 mm de diamètre, et parfois plus. Pores venant à la surface joint de soudurepeut être plus.

La porosité uniforme (voir Fig. 8, a) se produit généralement avec des facteurs agissant constamment: contamination du métal de base sur les surfaces à souder (rouille, huile, etc.), épaisseur de revêtement d'électrode non constante, etc.

L'accumulation de pores (voir Fig. 8, b) est observée avec une contamination locale, ainsi qu'une violation de l'intégrité du revêtement de l'électrode, une soudure au début du joint, une rupture d'arc ou une modification aléatoire de sa longueur.

Des chaînes de pores (voir Fig. 8, c) sont formées dans des conditions où des produits gazeux pénètrent dans le métal le long de l'axe de la soudure sur toute sa longueur (lors de la soudure sur de la rouille, de l'air fuit par l'espace entre les bords, amorçant la racine de la soudure avec des électrodes de mauvaise qualité).

Les pores simples résultent de l'action de facteurs aléatoires (fluctuations de tension dans le réseau, etc.). L'occurrence la plus probable de pores lors du soudage d'alliages d'aluminium et de titane, dans une moindre mesure, lors du soudage d'aciers.

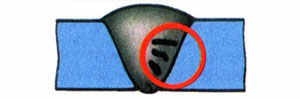

La fistule est un défaut sous la forme d'une cavité tubulaire dans le métal soudé formé en raison des émissions de gaz au cours du processus de soudage (Fig. 9). La forme et la position de la fistule dépendent du mode de solidification et du type de gaz. Habituellement, les fistules s’accumulent et sont distribuées par «chevrons»

Les fistules se produisent généralement lors du soudage des congés dans différentes positions spatiales autres que le bas. La raison de la formation de fistule est le fait que la force de levage ne peut pas faire sortir les pores du métal soudé.

Les fistules sont des défauts inacceptables, tout en étant des concentrateurs de contraintes dans la soudure.

Puisque le défaut est à l'intérieur de la soudure, il n'y a aucun signe extérieur de sa présence. Les fistules peuvent être détectées telles que les ultrasons, la radiographie et autres.

Fig. 9. Fistule dans le métal soudé:

a - dans la soudure de coin; b - dans la soudure bout à bout;

c, d - emplacement typique des fistules joints soudés.

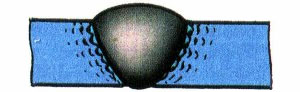

Les inclusions de laitier dans le métal fondu (figure 10) sont de petits volumes remplis de substances non métalliques (laitiers, oxydes). La probabilité de formation d'inclusions de laitier est en grande partie déterminée par la marque. électrodes de soudure. Lors du soudage avec des électrodes avec un revêtement mince, la probabilité de formation d'inclusions de laitier est très élevée. Lors du soudage avec des électrodes de haute qualité, qui produisent beaucoup de laitier, le métal en fusion est plus long à l'état liquide et les inclusions non métalliques ont le temps de flotter à la surface. En conséquence, le colmatage du joint par des inclusions de laitier est insignifiant.

Les inclusions de laitier peuvent être divisées en macroscopiques et microscopiques. Macroscopiques ont une forme sphérique et oblongue sous la forme de "queues" allongées.

Ces inclusions sont formées dans le joint en raison d'un mauvais nettoyage des bords soudés de la calamine et d'autres contaminants et le plus souvent en raison de contre-dépouilles internes et d'un mauvais décapage de la surface du laitier des premières couches de joints multicouches avant le soudage ultérieur (Fig. 10).

Fig. 10. Inclusions de laitier le long du bord dans une couture multicouche.

Les inclusions de laitier dans le cordon de soudure sont dues à un mauvais enlèvement du métal soudé, à des électrodes de mauvaise qualité et à un mauvais choix des modes de soudage. Les inclusions de laitier réduisent l'efficacité de la couture, de sorte que l'endroit défectueux est coupé et brassé à nouveau.

Les inclusions de laitier (à partir d'une certaine taille, déterminée en fonction des conditions techniques) sont considérées comme des défauts inacceptables. Elles concentrent les contraintes dans la soudure, affaiblissent sa section de travail et réduisent la fiabilité de fonctionnement du produit.

Les inclusions de laitier dans la soudure peuvent ne pas présenter de signes extérieurs de leur présence. Il est possible de détecter les inclusions de laitier par des méthodes de contrôle non destructives telles que le contrôle par ultrasons, la surveillance radiographique, etc.

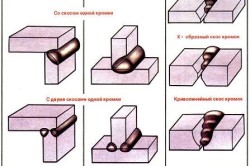

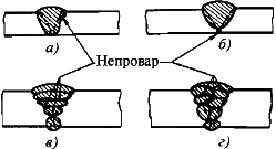

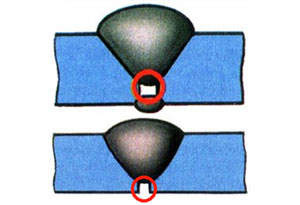

Les fuites sont des défauts sous la forme de non-fusion locale dans un joint soudé en raison de la fusion incomplète des surfaces ou des arêtes de cordons de soudure fabriqués antérieurement (Fig. 11).

Fig. 11. Manque de pénétration: a - le long du bord avec le métal de base; b - à la racine de la couture; entre les couches individuelles; d - entre les rouleaux.

Les fuites (figure 11, a) sous forme de non-fusion du métal de base avec le métal fondu constituent une couche intermédiaire mince d'oxydes et, dans certains cas, une couche intermédiaire de laitier grossier entre le métal de base et le métal fondu.

Les raisons de la formation d'une mauvaise pénétration sont les suivantes:

- mauvais nettoyage des bords des pièces soudées contre le tartre, la rouille, la peinture, les scories, l'huile et autres contaminants;

- déplacement ou déviation de l’arc sous l’influence de champs magnétiques (soufflage magnétique), en particulier lors du soudage sur courant continu;

- électrodes en matériaux à bas point de fusion (lors de la soudure avec de telles électrodes, le métal liquide s'écoule sur les arêtes de soudure non fondues);

- vitesse de soudage excessive, à laquelle les bords à souder n'ont pas le temps de fondre;

- un déplacement important de l'électrode dans la direction de l'un des bords à souder, tandis que le métal en fusion s'écoule sur le second bord non fondu, en comblant le manque de pénétration;

- qualité insatisfaisante du métal de base fil de soudure, flux, électrodes, etc .;

- mauvais travail équipement de soudage - les fluctuations de puissance courant de soudage et tension d'arc pendant le soudage;

Les raisons de la formation de soudures incomplètes à la racine du joint (voir Fig. 11, b), en plus de ce qui précède, peuvent être les suivantes: angle de chanfrein insuffisant; forte atténuation; petit espace entre les bords des pièces soudées; une grande section de l'électrode ou du fil de remplissage posé dans le joint, ce qui complique grandement la fusion du métal de base.

Le manque de pénétration entre les couches individuelles (voir Fig. 11, c, d) est dû aux raisons suivantes: en raison du laitier incomplètement éliminé formé en appliquant le rouleau précédent, ce qui est possible du fait de la difficulté de son élimination ou de la négligence du soudeur; production de chaleur insuffisante (courant faible, arc excessivement long ou court).

Les fuites sont des défauts inacceptables et réduisent en même temps la fiabilité de fonctionnement du produit.

Les soudures de plomberie ne présentent aucun signe extérieur de leur présence. Il est possible de détecter le manque de pénétration à l'aide de méthodes de contrôle non destructives telles que le contrôle par ultrasons, la surveillance radiographique, etc.

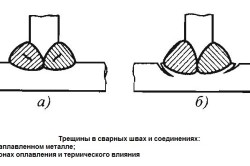

Fissures - destruction locale partielle d'un joint soudé sous la forme d'une rupture (Fig. 12).

Fig. 12. Fissures dans les joints soudés et les joints: a - dans le métal soudé; b - dans la zone de fusion et la zone affectée thermiquement.

Les fissures sont divisées en fissures chaudes et froides.

Des fissures chaudes se forment sous l’effet de la force des contraintes de soudure le long des limites cristallines lavées par un eutectique à bas point de fusion.

Des fissures froides se forment à la suite d'une fracture de cristaux fragiles dans la zone affectée par la chaleur sous l'action de contraintes de soudage.

Processus de craquage:

Les fissures à chaud résultent des contraintes de traction apparaissant lors du refroidissement d'un joint soudé. Les fissures dans la zone affectée thermiquement ou dans le métal de base sont des fissures à froid et sont d’origine trempe, hydrogène ou mixte.

Les facteurs suivants contribuent à la formation de fissures:

- haute contraintes de soudagerésultant de la cristallisation;

- rigidité accrue de la structure soudée;

- violation des conditions de soudage (soudage sans chauffage) et traitement thermique de différentes nuances d'acier;

- forme de couture irrégulière due au non-respect du mode de soudage;

- augmentation de la teneur en carbone dans le métal de base;

- refroidissement rapide de la structure.

- soudage à basse température;

- accumulation excessive de soudures pour renforcer la structure (utilisation de doublures, etc.), ce qui entraîne une augmentation des contraintes de soudage, qui contribuent à la formation de fissures dans le joint soudé;

- la présence d'autres défauts dans les joints soudés, qui sont des concentrateurs de contraintes sous l'action desquels des fissures commencent à se développer;

- les fissures dans le métal de base sont formées par le cycle thermique de la soudure.

Un facteur important affectant la formation de fissures chaudes (HT) est la contamination de la base et du métal d'apport par des impuretés de soufre et de phosphore.

Les fissures à froid (CT) se forment en présence de composants de types martensitiques et bainitiques, de la concentration en hydrogène diffus dans la zone de nucléation des fissures et des contraintes de traction du premier type.

Les fissures sont les défauts les plus dangereux et, selon tous les documents réglementaires et techniques en vigueur, sont inacceptables car, sous l’action des charges de travail, elles constituent un concentrateur de contraintes et un centre de défaillance structurelle.

Inclusions métalliques . En pratique, les inclusions de tungstène les plus courantes lors du soudage d'alliages d'aluminium. Ils se produisent généralement lorsque soudage à l'arc sous argon électrode de tungstène. Dans le même temps, on peut observer une instabilité instantanée de l'arc et l'apparition d'inclusions d'oxydes simultanément à des inclusions de tungstène. Les inclusions de tungstène peuvent être situées à l'intérieur de la couture et à la surface des joints sous forme d'éclaboussures. Lorsque le tungstène pénètre dans un bain liquide, il s’enfonce généralement au fond du bain. Le tungstène dans l'aluminium est insoluble et a une haute densité. Les rayons X donnent des images claires et nettes des inclusions de tungstène. En règle générale, les inclusions de tungstène se forment aux endroits où l’arc est brisé, tandis que le tungstène s’accumule au sommet des cratères, où se forment souvent des fissures.

En règle générale, les inclusions de tungstène situées dans la soudure ne présentent pas de signes extérieurs de leur présence. Détecter les inclusions de tungstène peut effectuer des tests non destructifs. La méthode préférée pour détecter les inclusions de tungstène doit être considérée

DÉFAUTS DES CONNEXIONS SOUDÉES

Les défauts des joints soudés sont la conséquence de modes de soudage mal assignés et du non-respect de la technologie de soudage. Les principaux défauts des joints soudés sont donnés dans le tableau. 3C

Tab. 3C

|

Nom |

La définition |

|

|

FUSION DE SOUDAGE |

||

|

Coupe |

Undercut - un défaut sous forme d'évidement le long de la ligne de fusion de la soudure avec le métal de base. Arc long; Déplacement excessif de l'électrode dans la direction de la paroi verticale (lors de la soudure de soudures d'angle). |

|

|

TEMPS DE COUTURE SOUDÉE

|

Il est temps de souder -défaut de la soudure sous la forme d'une cavité arrondie remplie de gaz. Causes du défaut: - solidification rapide de métal en fusion saturé de gaz, dans laquelle les gaz libérés n'ont pas le temps de s'échapper dans l'atmosphère (refroidissement rapide du joint soudé); Vitesse de soudage excessive qui viole la protection contre les gaz du bain de métal liquide; Augmentation de la teneur en humidité dans revêtement d'électrode, flux, gaz de protection; La présence de saleté (tartre, rouille, huile, peinture) sur les bords du métal de base et la surface du fil de soudure |

|

|

Fistule en couture soudée

|

Fistule dans la soudure- défaut sous la forme d'une gorge en forme d'entonnoir dans la soudure. Causes du défaut: Grande amplitude d'oscillation de l'électrode; Surchauffe du métal de base; Augmentation de la teneur en humidité dans le revêtement des électrodes, du flux, des gaz protecteurs. |

|

|

NON FUSION

|

Unmelting - absence de liaison entre le métal de soudure et le métal de base ou entre les cordons de soudure individuels. Causes du défaut: Mauvais nettoyage des métaux de la saleté (tartre, rouille, huile, peinture); Longueur d'arc plus longue; Vitesse de soudage élevée |

|

|

INCOMPLET

|

Manque de pénétration- un défaut sous forme de non-fusion dans un joint soudé dû à une fusion incomplète des arêtes ou des surfaces de cordons de soudure précédemment réalisés. Causes du défaut: Mauvais nettoyage des métaux de la saleté (tartre, rouille, huile, peinture); Source de chaleur insuffisante (courant de soudage bas, température de flamme basse); Vitesse de soudage élevée; Longueur d'arc plus longue; Faible angle de biseau; Une grande quantité d'émoussement; Petit espace entre les bords; Déplacements et déformations des bords soudés; Mauvaise sélection de polarité pour ce grade d'électrodes. |

|

|

INCLUSION DE SCORIES DE SOUDAGE

|

Incorporation de soudure au laitier- défaut sous la forme de l'inclusion de laitier dans la soudure Causes du défaut: Mauvais nettoyage de la surface du laitier du laitier lors du soudage multicouche; La fusion inégale du revêtement d'électrode; Faible courant de soudage; Vitesse de soudage élevée |

|

|

Flotteur |

Soudé à joint soudé- défaut sous forme de fuite du métal de soudure à la surface du métal de base ou du rouleau précédemment fabriqué sans fusion avec celui-ci. L'affaissement est le plus souvent formé lors du soudage de joints horizontaux sur un plan vertical et lors du soudage dans une position verticale. Causes du défaut: Valeur élevée de la source de chaleur (courant de soudage élevé, température de flamme élevée); Arc long; Mauvaise inclinaison de l'électrode par rapport au produit pendant le soudage "en montée" et "en descente" en position verticale; Mauvaise préparation des bords lors du soudage de joints horizontaux sur un plan vertical. |

|

|

Fissures

|

Fissurejoint soudé Défaut du joint soudé sous la forme d'un intervalle dans la soudure et (ou) des zones adjacentes. Fissures froides -fracture fragile intercristalline dans le joint et la zone de soudure proche du joint soudé à basses températures (généralement après refroidissement complet du joint soudé). Causes du défaut: La formation de structures de trempe due à des vitesses de refroidissement trop élevées du joint soudé; Augmentation de la teneur en hydrogène à diffusion mobile dans la soudure en raison de la mauvaise qualité du nettoyage des matériaux de soudage de la contamination et de la mauvaise protection du joint soudé contre l'influence de l'atmosphère; Grande tension de soudage Fissures chaudes -destruction intercristalline fragile du métal fondu et de la zone affectée par la chaleur qui se produit à l'état solide-liquide à la fin de la cristallisation, ainsi qu'à l'état solide à des températures élevées à la suite de déformations intergranulaires. Causes du défaut: Un grand nombre d'impuretés nocives (soufre et phosphore) dans la soudure et les flans soudés au métal; Grande tension de soudage |

|

|

Burnout et chaleur

|

Épuisement professionnel - l'oxydation et la fusion des joints de grains, ce qui rompt la connexion entre eux. C'est un type de mariage incorrigible. Surchauffe caractérisé par une forte augmentation de la taille des grains, entraînant une diminution de la plasticité du métal. Causes du défaut: Valeur élevée de la source de chaleur (courant de soudage élevé, température de flamme élevée); Déplacement de la source de chaleur trop lentement (vitesse de soudage réduite); |

|

|

Soudure brûlée

|

Burnout de soudure- un défaut en forme de trou traversant dans la soudure, résultant de la fuite d'une partie du métal du bain de soudure. Causes du défaut: Valeur élevée de la source de chaleur (courant de soudage élevé, température de flamme élevée); Déplacement de la source de chaleur trop lentement (vitesse de soudage réduite); Grand espace entre les bords soudés; Petite quantité de bords mats; Mauvaise précharge à la racine du coussin de flux de couture ou de la doublure de cuivre. |

|

|

PRESSION DE SOUDAGE |

||

|

Soudage par points et à la molette |

||

|

Manque de pénétration- absence ou petit diamètre du noyau coulé. |

Causes du défaut: Chute de tension secteur; Dérivation du courant par des points voisins ou des contacts aléatoires; Grande pression; Temps de soudure court |

|

|

Éclaboussure de métal- éjection d'une partie du métal en fusion de la zone de soudage |

Causes du défaut: Mauvais nettoyage des pièces ou des électrodes; Basse pression; Courant de soudage à haute résistance; Excellent temps de soudure. |

|

|

Épuisement professionnel |

Causes du défaut: Contamination de surface importante; Contamination de la surface de l'électrode; Réduction de la pression. |

|

|

Des fissures |

Causes du défaut: Pas de déformation libre des pièces; Faible pression de forgeage. |

|

|

Éviers et porosité |

Causes du défaut: Basse pression; Contamination de la surface métallique; Splash avec surchauffe du noyau. |

|

|

Soudage bout à bout |

||

|

Fuite, fissures, obus |

Causes du défaut: Chauffage insuffisant pendant la refusion; Tirant d'eau insuffisant; Fusion intermittente avant ébauche |

|

|

Surchauffe, épuisement |

Causes du défaut: Faible taux de refusion. |

|

Contrôle des joints soudés.

Les joints soudés sont testés pour déterminer les éventuels écarts par rapport aux exigences techniques pour ce type de produit. Les défauts externes sont détectés par un examen externe. Interne - transmission par ultrasons ou par rayons X. Le produit est considéré qualité si les écarts ne dépassent pas les normes admissibles.

Élimination des défauts de soudure

Identifié dans le processus de contrôle des défauts de soudage qui ne répondent pas aux spécifications, devrait être éliminé, et si cela n’est pas possible, le produit est rejeté.

Dans les structures en acier, l’élimination des soudures défectueuses est réalisée par coupage à l’arc plasma ou gougeage puis traitement ultérieur par cercles abrasifs. Ensuite, les défauts sont soudés. Toutes les corrections des joints soudés doivent être effectuées en utilisant la même technologie et les mêmes matériaux que ceux utilisés lors de l'application du joint principal.

Les courbures et autres irrégularités dans la forme du joint sont corrigées en usinant le joint sur toute la longueur, en évitant une sous-estimation de la section totale.

Les coutures corrigées sont soumises à une nouvelle inspection, selon des méthodes répondant aux exigences de ce type de joint soudé.

- Défauts externes, fissures

- Qu'est-ce qu'une fissure de soudure?

- Undercuts: caractéristiques

- Qu'est-ce qu'un burnout?

- Problèmes supplémentaires

Lorsqu'il y a non-respect des conditions techniques, il y a des défauts de soudage. Dans ce cas, il y a une forte détérioration des joints soudés.

Les points perdent de nombreuses propriétés positives, telles que:

- mécanique;

- étanchéité:

- la continuité.

Les défauts pendant le soudage peuvent avoir différentes raisons:

- mauvaise soudabilité des pièces;

- la qualité des électrodes;

- flux;

- mode de soudage;

- qualification de soudeur;

- incohérence de la technologie.

Selon l'emplacement des défauts dans la couture sont divisés en:

- externe;

- interne.

Défauts connexions de soudage affecter des caractéristiques spécifiques du produit:

- la force;

- forme

- profondeur d'emplacement.

Les défauts de soudure dangereux avec des contours nets sont considérés comme dangereux. Défauts coutures de soudureavoir des formes arrondies est pratiquement inoffensif. La profondeur du défaut a un effet direct sur l'indicateur de résistance de la liaison.

Lorsque des constructions importantes sont bouillies, les défauts de soudure ne doivent pas dépasser 8% de l'épaisseur de la pièce. Les plus dangereux sont les défauts des soudures, qui forment un angle de 90 ° par rapport à la force de traction. Les défauts qui forment un angle faible avec la force principale présentent un risque minimal.

C'est pourquoi la résistance des soudures commence à diminuer lorsque des fissures se forment lors du soudage. Et les plus gros négatifs sont les fissures chaudes, lorsqu'elles se produisent le long de l'axe de la couture. Négligemment affecté et manque de pénétration de grande profondeur.

Défauts externes, fissures

![]()

Cela concerne principalement la hauteur et la largeur de la couture. Les principales raisons sont:

- Mauvaise bordure. Il se forme des lacunes qui doivent être remplies de métal en fusion.

- Le mouvement de l'électrode était intermittent, il en résultait que la couture était différente en hauteur. Sa largeur change et tout cela est observé sur toute la longueur.

- Ignorer les conditions technologiques.

Lorsqu'un tel défaut se produit, les coutures ont mauvaise mine. Comme il y a un retrait irrégulier du soudage, l'apparition de déformations, la formation de contraintes. Le défaut peut être détecté à la fois par inspection visuelle et par un modèle spécial. De tels défauts de soudage peuvent être éliminés en soudant, éliminant l'excès de métal.

Les fissures externes sont divisées en:

- longitudinal;

- transversal.

Des fissures dans les joints peuvent se trouver dans la soudure et la pièce à usiner. Dans les parties elles-mêmes, elles sont situées plus près de la zone affectée par la chaleur. Les principales causes de fissures sont:

- tension;

- violation de la structure du matériau lorsque la connexion est réalisée par soudage;

- teneur élevée en phosphore;

- exposition à l'hydrogène.

Retour à la table des matières

Qu'est-ce qu'une fissure de soudure?

Le crack est l'éducation. suture intermittentecausée par une action mécanique, refroidissement rapide. Ce défaut peut être sous la forme de microfissures. Vous pouvez le trouver avec des dispositifs optiques spéciaux multipliés par 50.

Des fissures longitudinales peuvent être vues:

- dans la couture;

- dans le matériau;

- dans des lieux de fusion.

Les fissures cachées se produisent en raison de l'apparition de stress élevé. Ils sont très similaires aux étapes. Fondamentalement, un tel défaut a un joint soudé épais. Dans la plupart des cas, l’apparition de hautes tensions entraîne le non-respect de la technique de soudage.

Les fissures longitudinales sont divisées en plusieurs groupes:

- Fissures chaudes pendant le soudage. La cause de l’occurrence est considérée comme caractéristique de la fragilité à la chaleur des alliages.

- Froid Apparaît lorsque le métal commence à s'effondrer lentement.

Les fissures transversales sont généralement perpendiculaires à l'axe de la soudure. Détecté dans la pièce à usiner, dans la zone d'influence de la température.

Les fissures radiales commencent en un point et divergent dans des directions différentes. Reçu le deuxième nom - "étoile". Situé dans la zone des fissures transversales.

Là où l'arc part de la surface de la couture, un creux apparaît, appelé fente dans le cratère. Ça arrive:

- longitudinal;

- transversal;

- starlike.

Retour à la table des matières

Undercuts: caractéristiques

Très souvent observé pendant le processus de soudage. Il y a un retrait où la couture se connecte au métal de base.

En raison de l’aspect de la dépouille, l’épaisseur de la pièce diminue, elle perd sa résistance. Les contre-dépouilles sont les plus dangereuses lorsqu'elles sont perpendiculaires aux contraintes de travail survenues.

L'apparition de la contre-dépouille est associée à une tension d'arc élevée et le soudage est effectué à une vitesse accrue.

Dans ce cas, un bord pénètre plus profondément, le métal en fusion commence à couler le long d'un plan horizontal. La quantité d'une telle masse fondue n'est pas suffisante pour combler les rainures.

Lorsque les coutures des coins sont bouillies, l'apparition de contre-dépouilles est associée au déplacement de l'électrode vers la paroi verticale. En conséquence, le métal dégage une très forte chaleur, commence à fondre et à s'écouler sur une surface horizontale.

La formation de contre-dépouilles des joints bout à bout est associée à la fourniture d’un courant important et au mauvais emplacement de l’additif.

La réduction des fissures lors de la formation de grands angles conduit également à des contre-dépouilles. Un tel défaut est frappant et nécessite une surcuisson complète.

Si les contre-dépouilles sont courtes et que la section transversale du joint n'est affaiblie que de 5%, la structure est soumise à des charges statiques, une surcuisson n'est pas nécessaire. La présence de contre-dépouilles dans les structures fonctionnant sous haute pression est interdite.

Pour diverses raisons, les joints soudés peuvent présenter des défauts qui affectent leur résistance. Tous les types de défauts de couture sont divisés en trois groupes:

- externes, principalement: fissures, contre-dépouilles, afflux, cratères;

- internes, parmi lesquels se rencontrent le plus souvent: la porosité, la pénétration incomplète et les inclusions étrangères;

- à travers - fissures, burn-through.

Les causes des défauts peuvent être diverses circonstances: mauvaise qualité du métal soudé, équipement défectueux ou de mauvaise qualité, mauvais choix des matériaux de soudage, violation de la technologie de soudage ou mauvais choix du mode de travail, qualification insuffisante du soudeur.

Défauts de soudure majeurs, leurs caractéristiques, causes et remèdes

Des fissures. Ce sont les défauts de soudage les plus dangereux pouvant entraîner la destruction quasi instantanée des structures soudées, avec les conséquences les plus tragiques. Les fissures diffèrent par leur taille (micro et macro-fissures) et leur heure d'apparition (pendant ou après le soudage).

La cause la plus fréquente de la formation de fissures est le non-respect de la technologie de soudage (par exemple, un mauvais emplacement des soudures, entraînant une concentration de contraintes), un mauvais choix des matériaux de soudage, un refroidissement rapide de la structure. Une teneur élevée en carbone dans la soudure et diverses impuretés - silicium, nickel, soufre, hydrogène, phosphore - contribue également à leur apparence.

La correction d’une fissure consiste à forer son début et sa fin, afin d’empêcher toute propagation, de retirer le joint (coupe ou découpage) et de brasser.

Undercuts. Les découpes sont des dépressions (rainures) au point de transition du «cordon de soudure métal-base». Les contre-dépouilles sont assez courantes. Leur effet négatif se traduit par une réduction de la section transversale du joint et par la concentration du stress. Les deux affaiblissent la couture. Les coupures sont dues à une augmentation du courant de soudage. Le plus souvent, ce défaut se forme dans les joints horizontaux. Éliminez-le en soudant une mince couture le long de la ligne de dépouille.

![]()

Nodules. Les écoulements se produisent lorsque le métal en fusion s'écoule sur le métal de base, mais ne forme pas avec lui un composé homogène. Le défaut de la soudure se produit pour diverses raisons - avec un chauffage insuffisant du métal de base en raison du faible courant, en raison de la présence de tartre sur les bords soudés, empêchant la fusion, une quantité excessive de matériau de remplissage. Les flux de coupure sont éliminés en vérifiant l'absence de pénétration dans ce lieu.

Épuisement professionnel. Les brûlures sont appelées défauts de soudage, se manifestant par la pénétration et la fuite de métal liquide à travers un trou traversant dans le joint. Dans ce cas, généralement en revanche, une fuite est formée. Les brûlures sont dues à un courant de soudage excessivement élevé, à une vitesse de déplacement des électrodes insuffisante, à un écart important entre les bords du métal, à une épaisseur de garniture insuffisante ou à un ajustement lâche avec le métal de base. Corrigez le défaut en décapant puis en soudant.

Manque de pénétration. Les fuites sont des non-fusions locales du métal soudé avec les couches principales ou de joint entre elles. Ce défaut inclut également le non-remplissage de la section de soudure. Les fuites réduisent considérablement la résistance du joint et peuvent entraîner la destruction de la structure.

Le défaut est dû à un faible courant de soudage, à une mauvaise préparation des arêtes, à une vitesse de soudage trop élevée, à la présence de corps étrangers (tartre, rouille, laitier) sur les bords des pièces à souder et à la contamination. Lors de la correction, vous devez découper la zone incomplète et la préparer.

Cratères. Ce sont des défauts sous la forme d'une rainure résultant d'une rupture. arc de soudure. Les cratères réduisent la résistance du joint en raison de la réduction de sa section transversale. Ils peuvent contenir des pertes de contraction, contribuant à la formation de fissures. Les cratères doivent être découpés dans le métal de base et brassés.

Fistule. Les fistules sont des défauts de coutures en forme de cavité. Comme les cratères, ils réduisent la résistance de la couture et favorisent le développement de fissures. La méthode de correction est habituelle - découper l’endroit défectueux et souder.

![]()

Inclusions étrangères. Les inclusions peuvent être constituées de différentes substances - laitier, tungstène, oxydes de métal, etc. Des inclusions de laitier se forment lorsque le laitier n'a pas le temps de remonter à la surface du métal et reste à l'intérieur. Cela se produit avec le mauvais mode de soudage (haute vitesse, par exemple), un nettoyage médiocre du métal en cours de soudage ou la couche précédente lors du soudage multicouche.

Les inclusions de tungstène se produisent lors du soudage avec une électrode de tungstène, oxyde - en raison de la faible solubilité des oxydes et du refroidissement excessivement rapide.

Tous les types d'inclusions réduisent la section transversale du joint et forment un foyer de concentration de contraintes, réduisant ainsi la résistance de l'articulation. Le défaut est éliminé en coupant et en brassant.

Porosité. La porosité est une cavité remplie de gaz. Ils sont dus à la formation de gaz intense à l'intérieur du métal, dans lequel des bulles de gaz restent dans le métal après sa solidification. La taille des pores peut être microscopique ou atteindre quelques millimètres. Il y a souvent une accumulation complète de pores associés à des fistules et des coquillages.

La présence de pores est facilitée par la présence de contaminants et de substances étrangères à la surface du métal à souder, une teneur élevée en carbone dans le matériau de remplissage et le métal de base, la vitesse de soudage est trop élevée, ce qui explique pourquoi les gaz n'ont pas le temps de sortir et l'humidité accrue des électrodes. Comme d'autres défauts, la porosité réduira la résistance de la soudure. La zone avec elle doit être coupé au métal de base et brasser.

Surchauffe et épuisement des métaux. La combustion et la surchauffe sont dues à un courant de soudage trop important ou à une vitesse de soudage trop basse. En cas de surchauffe, la taille des grains du métal dans la soudure et de la zone affectée par la chaleur augmente, ce qui réduit les caractéristiques de résistance du joint soudé, principalement - la ténacité. La surchauffe est éliminée par traitement thermique du produit.

Un épuisement est un défaut plus dangereux qu'une surchauffe. Le métal aggloméré devient fragile en raison de la présence de grains oxydés ayant une faible adhérence mutuelle. Les causes de l’épuisement sont identiques à celles de la surchauffe et, de plus, la protection du métal en fusion contre l’azote et l’oxygène est insuffisante. Le métal brûlé doit être complètement coupé et brassé à nouveau cet endroit.

Lorsque vous utilisez le contenu de ce site, vous devez placer des liens actifs vers ce site, visibles pour les utilisateurs et les robots de recherche.