شرح مفصلی از جوشکاری قوس دستی MMA. جوشکاری MMA، اصول

با قرار دادن خود هدف تبدیل شدن به جوشکار ماهر، بسیاری از مردم که هیچ ارتباطی با جوشکاری فیوژن فلز نداشتند، مشکلی داشتند. اولین از این فن آوری خود جوش است - اکثر مردم حتی اصطلاحات پایه را نمی دانند، به جز پیچیدگی های استفاده از تکنولوژی های خاص.

بدون حذف شکاف در آموزش نظری، غیرممکن است که جوشکاری فلزات را حتی در سطح خانوار بپذیریم. علاوه بر گرفتن یک ازدواج مجرد، می توانید تجهیزات را خراب کنید و به چشمان و دست های خود آسیب نرسانید.

مشکل دوم تبدیل می شود. در اینجا دو افراطی وجود دارد - خرید ارزان ترین، به این امید است که با داشتن تجربه کافی، شما می توانید چیزی ارزشمند تر و انتخاب گران قیمت ترین "پر شده" دستگاه، که حتی یک حرفه ای نمی تواند برطرف کردن تمام توابع.

در حال حرکت کمی پیش رو، من می گویم - بهترین انتخاب، و نه فقط برای یک مبتدی، دستگاه جوش اتوماتیک MIG MMA در حال حاضر، به طور خلاصه، جوشکاری MIG، MMA چیست و چرا دستگاه نیمه اتوماتیک نامیده می شود.

انواع اصلی جوش

جوش یک فرایند پیچیده است که می تواند در دمای کمی بالاتر از نقطه ذوب فلز قرار گیرد. یکی از ویژگی های ویژه جوش این است که کل حجم محصول فلزی گرم نمی شود، بلکه تنها لبه بخشی که به بخش دیگری وصل می شود.

راحت ترین راه برای تولید حرارت با کمک یک قوس الکتریکی. این است که بین یک دستگاه خاص - الکترود و مجموعه ای از فلز ایجاد شده است. الکترود، در اکثر موارد، مانند فلز را ذوب می کند. هر دو لبه قطعات اتصال یک جریان کوچک یا گودال فلزی مذاب را تشکیل می دهند که در حال حرکت الکترود به یک کل می گردند و سرد می شوند.

اغلب، فلز به اندازه کافی برای اتصال قوی نیست - مواد اضافی به عنوان یک قاعده سیم، که همچنین ذوب و پر می کند منطقه مشترک است. پس از خنک کردن، فلز جوش داده شده، بخشی از الکترود و مواد افزودنی یک نوار یکپارچه را ایجاد می کند - یک جفت است که قدرت خود را نسبت به فلز خود نداشته است.

جوشکاری MMA

شایع ترین نوع جوش MMA - جوشکاری با الکترود پوشش داده شده (Arc Metal Hand) است که در آن الکترود توسط دست جوش کار می کند. این فرایند نسبتا پیچیده است، که در آن جوشکار باید یک مسیر خاص، فاصله بین الکترود و فلز را حفظ کند، دما و دقت اتصال را کنترل کند.

من سعی خواهم کرد به جزئیات بیشتری از آنچه MMA جوش می گویم می گویم. منبع فعلی ترانسفورماتور یا اینورتر است. آنها یک جریان متناوب یا مستقیم ایجاد می کنند که توسط دو سیم متصل می شوند - یکی به الکترود و دیگری به قسمت جوش داده شده. یکی از ویژگی های جوشکاری MMA، و همچنین انواع دیگری از جوشکاری، نیاز به برق بالا (30-300 و یا بیشتر آمپر) و ولتاژ نسبتا کوچک است. این در شرایطی است که بیشترین میزان گرما آزاد می شود.

الکترود هنگام جوشکاری MMA اغلب عملکردهای افزودنی را انجام می دهد. همچنین ذوب و مخلوط با فلز پایه، تشکیل یک آلیاژ کمی متفاوت از ترکیب شیمیایی فلزات پایه است. اما تفاوت نباید بیش از حد بزرگ باشد، به طوری که خواص شیمیایی و مکانیکی ساختار جوش نداشته باشد.

الکترود یک میله فلزی ساخته شده از فولاد کم آلیاژ، آلیاژی یا بالا آلیاژ با قطر 1-8 میلیمتر و طول 350-400 میلیمتر است. الکترود با حروف مشخص شده است که نشان می دهد برای چه فلزی مورد نظر هستند. به عنوان مثال، الکترود با شاخص "U" برای فولادهای کربن استفاده می شود، و "B" برای آنالیزهای آلیاژی بالا. کدام الکترود برای انتخاب جوش فلز خاصی در ضخامت و ترکیب آن می تواند در جداول خاص یافت شود. یکی از آنها، در مورد انتخاب قطر الکترود پوشش داده شده و نصب جریان جوشکاری، در زیر آمده است.

الکترودهای یک ساختار پیچیده هستند که در آن بخش ذوب از لایه ای از ترکیب شیمیایی پیچیده محافظت می شود که مانع متابولیسم فلز مذاب با گازهای شیمیایی فعال جو و اکسیداسیون آن می شود. تحت تاثیر قوس الکتریکی، پوشش به سرباره نور تبدیل می شود که در فلزی شناور می شود و به راحتی از درز خارج می شود.

پوشش های الکتریکی به موارد زیر تقسیم می شوند:

- اسید (شامل مقدار زیادی از اکسیژن محدود، به عنوان مثال، هماتیت، گرانیت، سنگ معدن مختلف). برای جوش با جریان مستقیم و متناوب مورد استفاده قرار می گیرد.

- اساسی (فلوراید کلسیم، کربنات کلسیم). مورد استفاده در جوشکاری جریان مستقیم قطب معکوس;

- سلولز (اکسید سلولز، روتیل، فرولیس). این بسیاری از گاز محافظ مورد استفاده برای لوله های جوش را منتشر می کند.

- روتیل (کربنات کلسیم، سنگ مرمر، تالک، مگنزیت، فرولیس). آنها در جریان مستقیم و متناوب کار می کنند، آنها عمدتا جوش فولادهای آلیاژی کم هستند.

الکترود ها طبق GOST 9466-75، GOST 9467-75 * و دیگر استانداردها تولید می شوند. بیش از 40 نوع وجود دارد. آنها برای ترانسفورماتور و MMA از هر مدل طراحی شده اند.

ویژگی های استفاده از دستگاه های MMA

در هنگام کار بر روی ماشین آلات MMA، از فرایند احتراق قوس، نگهداری و سیم کشی در طول یک مسیر مشخص، مهارت قابل توجهی از جوشکار مورد نیاز است. علاوه بر این، ضروری است که فلز را به یک عمق و عرض از پیش تعیین شده ذوب کنید، در حالی که آن را سوزانید و اجازه ندهید مناطق ناپیدا را اجازه دهید.

برای مبتدیان برای استفاده بسیار آسان تر است اینورتر جوشکاری MIG MMA یک دستگاه است که از یک الکترود تحت پوشش قطعه استفاده نمی کند، بلکه یک سیم مخصوص است که در حالت نیمه اتوماتیک به جوشکاری می رود. به اندازه کافی برای جوشکار فشار دارنده ماشه - سیم به منطقه جوشکاری با سرعت متناسب با قدرت جریان جاری است. جوشکار تنها می تواند مشعل را در مسیر مفصل هدایت کند.

دستگاه جوش حرفه ای MIG MMA بهترین انتخاب برای جوشکار تازه کار و حرفه ای است. شما می توانید هر دو ترانسفورماتور و نصب اینورتر را بسته به نیازهای کارشناسی ارشد خریداری کنید. اما، با توجه به جوشکارها، اینورتر ها بسیار راحت تر و آسان تر از استفاده می شوند.

استفاده از مبدل های جوشکاری برای اهداف مختلف منجر به نیاز به توسعه انواع مختلف جوشکاری شده است. بیشترین حالت استفاده شده جوشکاری با الکترود پوشش داده شده (اختصار انگلیسی MMA) است. نوع Argon-arc (TIG) از موارد کمتری استفاده می شود، اما به همان اندازه محبوب است.

برای کار در حالت MMA، الکترود مورد نیاز است، که به عنوان مصرف شده جایگزین می شود. برای جوشکاری قوس آرگون مورد نیاز خواهد بود مشعل گاز، بالون آرگون و الکترود تنگستن مقاوم در برابر آتش.

مزایای جوشکاری TIG توانایی کار با کامل است طرح های بسیار نازک و محصولات از فلزات غیر آهنی. جوش حاصل شده است دقیق تر، و خود جوش نیاز به انرژی کمتری دارد.

منافع مربوط به تجهیزات سنگین و ناتوانی در تکمیل کار با ساختارهای عظیم. اکثر اینورترهای جوشکاری ترکیب شده و شامل هر دو حالت می شوند.

دستگاههایی که تنها اجازه جوشکاری MMA را می دهند

Dnepr-M mini MMA 250

"مینی" در عنوان نشانگر ابعاد کوچک بدن است. هزینه اینورتر حدود 160 دلار است - به اندازه کافی برای چنین دستگاه هایی کافی است.

ذخیره انرژی بزرگ اجازه استفاده از دستگاه برای جوشکاری و برش فلز ضخامت (تا 8-10 میلی متر) را می دهد.

- جریان جوشکاری - 20-250 A، PN (مدت زمان بارگذاری) در حداکثر جریان - 60٪. مقادیر فعلی افراطی به شما اجازه می دهد تا به طور کامل الکترود را از 1.6 تا 5.0 میلیمتر کار کنید.

- ولتاژ کارکرد - 187-253 V (220 V ± 15٪). این محدوده اجازه می دهد تا عملیات در بسیاری از داخلی، از جمله شبکه های برق حومه، عمل می کند؛

- حداکثر مصرف انرژی - 4.2 کیلو وات برخی منابع تقریبا دو برابر ارزش می پردازند - هر دو پارامتر معتبر هستند و تفاوت در تاریخ انتشار یک نمونه خاص است. دقیق تر، شما می توانید از گذرنامه در مورد تجهیزات پس از خرید یاد بگیرند؛

- وزن و ابعاد - 4.8 کیلوگرم و 371 × 155 × 295 میلیمتر. این دستگاه کاملا جمع و جور و حمل آسان است.

Profi MMA 205

آن متعلق به یکی از گران ترین انحراف های تک واکنشی است. قیمت خرده فروشی آن 230 دلار است. اکثریت قریب به اتفاق دستگاه های با هزینه مشابه، در حال حاضر با حالت دوم TIG مجهز شده اند.

مزایای استفاده از دستگاه بسیار پایدار و کار با کیفیت بالا است.

معایب مربوط به عملکرد فقط در ولتاژ طبیعی - کاهش به 195 ولت باعث خرابی است.

مشخصات فنی اینورتر:

- جریان جوشکاری - 10-210 A، PN - 60٪. ترکیبی از کلاس حفاظت الکتریکی IP 23S (اجازه می دهد تا در اتاق های مرطوب یا در مه کار کنید) و یک مانیتور بزرگ دستگاه را به یک سطح حرفه ای متصل می کند؛

- ولتاژ کارکرد - 198-242 V (220 V ± 10٪). محدوده کوچک کار پایدار را در کشور فراهم نمی کند، اما مناسب برای تعمیر و تعمیر شهری است کار ساختمانی;

- حداکثر قدرت - حدود 4.5 کیلو وات؛

- وزن و ابعاد - 4.7 کیلوگرم و 305 × 114 × 202 میلیمتر.

اینورتر جوشکاری با ترکیبی از حالت های MMA و TIG

اکثر دستگاه های دارای هزینه بیش از 200 دلار، امکان جوشکاری قوس آرگون را دارند. مشعل و سیلندر مورد نیاز برای عملیات معمولا در تجهیزات استاندارد موجود نیست. برخی از مدل های نمایندگی دستگاه در زیر نشان داده شده است.

EDON MMA-205

ارزان ترین اینورتر با عملکرد TIG. هزینه دستگاه از 110 تا 120 دلار تجاوز نمی کند.

قیمت بسیار پایین کیفیت تولید را تحت تاثیر قرار داده است - اگر کار در حالت MMA رضایت بخش باشد، سپس آرگون باشد جوش قوس بسیار ناپایدار است و به عنوان یک جایگزین عمل می کند.

- جریان جوشکاری - 20-200 A، PN - 60٪. نگهداری عملی PN در حداکثر سطح اغلب به حفاظت از گرمای بیش از حد منجر می شود.

- ولتاژ کارکرد - 198-242 V (220 V ± 10٪). محدوده محدودی از محدوده کاربرد محدود می شود. در شبکه های "نازک"، استفاده از تنظیم کننده های ولتاژ قدرتمند ضروری است؛

- وزن و اندازه - 8 کیلوگرم و 485 × 240 × 340 میلیمتر. ابعاد کلی یک و نیم برابر بیشتر از دیگر اینورترها هستند.

RESANTA SAI 220

یکی از نمونه های مبهم ترین. تجهیزات جوشکاری، باعث شد که بسیاری از اختلاف نظر در مورد قابلیت اطمینان عملیاتی. هزینه دستگاه در طیف گسترده ای متغیر است، ارزش میانگین حدود 270 دلار است.

در میان بررسی های کاربران، هر دو نظرات تیز منفی و بسیار مثبت وجود دارد. این ممکن است به دلیل شایع بودن دستگاه و تعداد زیادی از شکستهای ناشی از آن باشد.

پارامترهای فنی مدل ها:

- جریان جوشکاری - 10-220 A، PN - 40٪؛

- ولتاژ کارکرد - 154-242 V (220 V + 10٪؛ - 30٪). توانایی کار در ولتاژ پایین اجازه می دهد تا اینورتر در تقریبا هر شبکه ای کار کند.

- مصرف برق - 6.6 کیلو وات؛

- وزن و ابعاد - 4.9 کیلوگرم و 310 × 130 × 190 میلیمتر. ابعاد و وزن کم، حمل و نقل از دستگاه را راحت تر از برخی از کلون از قدرت مشابه است.

Elitech MMA / TIG AIS 210

تکمیل شده، به طور موفقیت آمیز از توابع جوشکاری معمولی و قوس آرگون اجرا می شود. مزیت دیگری از این دستگاه کابلهای قدرت (تا 3 متر) است که به ندرت در بسته دستگاههای توده معمولی موجود می باشد.

پارامترهای قابلیت اطمینان افزایش یافته و شایستگی عملیاتی در هر دو حالت اجازه استفاده از اینورتر را می دهد فعالیت های حرفه ای صاحبان خصوصی و سازمان های بزرگ ساخت و ساز.

هزینه این واحد حدود 330 دلار است.

پارامترهای فنی اینورتر:

- جریان جوشکاری - 10-200 A، PN - 60٪؛

- ولتاژ کارکرد - 187-253 V (220 V ± 15٪)؛

- مصرف برق - نه بیشتر از 9.5 کیلو وات. ارزش بالاتر در مقایسه با مدل های قبلی، قیمت پایداری و قابلیت اطمینان است.

- وزن و ابعاد - 7.3 کیلوگرم و 415 × 135 × 240 میلیمتر. پارامترها کمی بزرگتر از حد متوسط هستند، اما برای کار طولانی قابل قبول هستند.

خلاصه

علیرغم مزایای استفاده از روش TIG، برای استفاده در منزل اجباری نیست.

با توجه به هزینه های اضافی تجهیزات گاز بالن و انبساط آن، اینورتر با عملکرد ترکیبی تنها بهینه می باشد - نه یک ایستگاه خبری تنها می تواند بدون جوشکاری قوس آرگون انجام دهد.

هنگام انتخاب یک دستگاه با پشتیبانی از حالت های MMA / TIG، شما باید سابقه عملکرد مدل را مطالعه کنید - بررسی های کاربر معیار بهینه ترین ارزیابی است.

مواد مشابه

جوشکاری MMA برای قلم دستی فلزی، در روسیه - جوشکاری قوس دستی با یک الکترود قطعه پوشش داده شده است. برای اولین بار این تکنولوژی جوشکاری در اواخر قرن نوزدهم در روسیه توسط N.G. اسلاویانوف، که توسعه و ایده های N.N. Bernados و تغییرات قابل توجهی در آنها ایجاد کرد. یکی از مهمترین آنها استفاده از میله های فولادی فلزی به جای یک الکترود کربن غیر مصرفی بود. چند سال بعد، در ابتدای قرن بیستم، سوئدی O. Kjellberg تکنولوژی جوشکاری با یک الکترود پوشش داده شد و حضور پوشش در الکترود باعث شد که جوش الکترود به میزان قابل توجهی گسترش پیدا کند. سپس انگلیسی A. Stromenger باطن را گرفت، او توانست به طور قابل توجهی پوشش الکترود را بهبود بخشد، که به او اجازه داد تا به طور قابل اعتماد از استخر جوش از هوا محافظت کند. در حال حاضر الکترود های پوشش داده شده به محبوبیت در سراسر جهان محکوم شده و تبدیل به علامت اصلی فرآیند جوشکاری MMA شده است.

جوشکاری MMA برای قلم دستی فلزی، در روسیه - جوشکاری قوس دستی با یک الکترود قطعه پوشش داده شده است. برای اولین بار این تکنولوژی جوشکاری در اواخر قرن نوزدهم در روسیه توسط N.G. اسلاویانوف، که توسعه و ایده های N.N. Bernados و تغییرات قابل توجهی در آنها ایجاد کرد. یکی از مهمترین آنها استفاده از میله های فولادی فلزی به جای یک الکترود کربن غیر مصرفی بود. چند سال بعد، در ابتدای قرن بیستم، سوئدی O. Kjellberg تکنولوژی جوشکاری با یک الکترود پوشش داده شد و حضور پوشش در الکترود باعث شد که جوش الکترود به میزان قابل توجهی گسترش پیدا کند. سپس انگلیسی A. Stromenger باطن را گرفت، او توانست به طور قابل توجهی پوشش الکترود را بهبود بخشد، که به او اجازه داد تا به طور قابل اعتماد از استخر جوش از هوا محافظت کند. در حال حاضر الکترود های پوشش داده شده به محبوبیت در سراسر جهان محکوم شده و تبدیل به علامت اصلی فرآیند جوشکاری MMA شده است.

فرآیند جوشکاری با الکترود پوشش داده شده به شرح زیر است: جوش قوس بین انتهای الکترود و سطح فلزی بخشی که جوش داده می شود، الکترود و سطح آن شروع به ذوب شدن می کند، در نتیجه تشکیل استخر جوش. ذوب همزمان ذرات الکترود و پوشش یک ابر را تشکیل می دهد گاز محافظ و سرباره، که از استخر جوش از تماس با گازهای جوی محافظت می کند. سرباره سرد و سخت می شود، سپس باید از سطح جوش خرد شود. جوشکاری MMA با طول نسبتا کوچک جوش مشخص می شود که می توان آن را در یک گذر قرار داده، از آنجا که الکترود به سرعت فرو می ریزد و نیاز به نصب یکی دیگر از نگه دارنده الکترود برای ادامه کار است. جوشکاری با الکترود پوشش داده شده به عنوان یک نوع نسبتا پیچیده جوش شناخته می شود، اما به منظور دستیابی به جوش واقعا خوب، به دلیل عمق نفوذ کم، نیاز به مهارت های جدی از جوشکار.

انواع الکترودها

پایداری قوس، عمق نفوذ، مقدار ذوب فلز و توانایی کار در موقعیت های مختلف فضایی بسیار بستگی به ترکیب شیمیایی پوشش الکترود دارد. سه گروه اصلی وجود دارد که همه الکترودها تقسیم می شوند:

سلولز

روتیل

اصلی

الکترودهای سلولز حاوی مقدار زیادی از سلولز در پوشش، آنها دارای قوس عمیق نفوذ و ارائه ذوب سریع از الکترود، که تضمین سرعت بالا جوشکاری. این نوع الکترود را می توان برای جوشکاری در هر موقعیت مکانی استفاده کرد، گاهی اوقات می توان آن را برای حذف سرباره سخت کرد.

خواص اصلی الکترودهای سلولز:

نفوذ عمیق در هر موقعیت فضایی

خواص مکانیکی بسیار خوبی است

سطوح بالای تکامل هیدروژن، که می تواند باعث ایجاد ترک در منطقه گرمایی شود

الکترودهای روتیل حاوی مقدار زیادی روتیل (اکسید تیتانیوم - TiO2) در پوشش است. ریتیل، احتراق و کنترل قوس را آسان می کند، و همچنین مقدار کم پراکنده. اینها الکترودهای جهانی با خوب هستند عملکرد جوشکاری. می تواند برای کار در تمام موقعیت های فضایی مورد استفاده قرار گیرد.

خواص اصلی الکترودهای روتیل:

خواص متوسط خواص فلز جوش

شکل شفاف

سرباره به راحتی تمیز می شود

الکترود اصلی شامل مقدار زیادی از کربنات کلسیم (سنگ آهک) و فلورید کلسیم (فلورسپار) در پوشش است. این الکترود ها توسط سخت شدن سریع فلز جوش متمایز می شوند، که باعث می شود آنها هنگام انجام کار جوش در موقعیت های عمودی و سقف، یک راه حل عالی باشند. این نوع الکترود ها در جوشکاری سازه های فلزی متوسط و سنگین با خواسته های بالا بر روی کیفیت جوشکاری، خواص مکانیکی و مقاومت در برابر ترک ها مورد استفاده قرار می گیرند.

خواص اصلی الکترودهای اصلی:

مقدار کم هیدروژن در فلز جوش

جریان جوش بالا و سرعت کار مورد نیاز است

جداسازی نسبتا سختی از سرباره

منابع فعلی

الکترود ها می توانند برای جوشکاری با دستگاه هایی که جریان جوی متناوب (AC) و مستقیم (DC) را تولید می کنند استفاده شود. همه الکترودها برای جوش بر روی جریان مستقیم برای کار بر روی جریان متناوب مورد استفاده قرار نمی گیرند، و الکترود برای جریان متناوب جهانی و مناسب برای جوش و جریان مستقیم است. منابع جریان جوش برای جوشکاری MMA - یکسو کننده جوش (DC)، ترانسفورماتور جوشکاری (AC)، مبدل های جوش (DC).

اگر شما علاقه مند هستید

MMA - جوشکاری قوس دستی الکترودهای قطعه ای پوشش داده شده برای جوشکاری کربن و فولاد ضد زنگ مورد استفاده قرار می گیرد. فولاد کربن می توان با متناوب (AC) و مستقیم (DC) جریان، فولاد ضد زنگ تنها با جریان مستقیم جوش.

جوشکاری قوس دستی (به عنوان یک گونه جوشکاری قوس الکتریکی) در اکثر صنایع در روسیه و جهان حضور دارد. جوشکاری دستی (RDS) قدیمی ترین نوع جوشکاری الکتریکی است که به تازگی استفاده می شود - به علت قابلیت انعطاف پذیری آن. همراه با فروش مبدل های جوشکاری Ewm Pico، BlueWeld Prestige، Weldo Arc، که به طور قابل توجهی زندگی و کار جوشکاری مدرن را بدون نیاز به سطح مهارت حرفه ای خود تسهیل می کند، امروزه صدها تن از انواع موفق به فروش می رسند الکترود. از جمله الکترود ها با افزودنی های آلیاژی، افزایش دوام جوش، لازم برای جوشکاری قوس دستی است.

تکنولوژی جوشکاری کاملا ساده است. جوشکاری قوس دستی جوش با الکترود مصرفی پوشش داده شده است. جوشکاری دستی به طور عمده برای جوشکاری آلیاژهای آهن (به عنوان مثال در سازه های فولادی)، در صنعت کشتی سازی و همچنین در تعمیر و نگهداری استفاده می شود. جوشکاری قوس دستی دارای مزایای متعددی است. اول، به دلیل امکان استفاده طولانی از آن، مانور بالا است سیم جوش. این در هنگام نصب و راه اندازی و ساخت و ساز اهمیت دارد: امروزه در اینجا جوش دستی بیشتر از آن استفاده می شود. تجهیزات جوشکاری برای جوشکاری الکتریکی دستی قابل حمل و حمل آسان است و تعداد زیادی از انواع الکترودهای به شما اجازه می دهد بهترین گزینه برای جوشکاری قوس الکتریکی برای تقریبا هر نوع مواد را انتخاب کنید.

با این حال، در مقایسه با جوش اینورتر (با استفاده از منبع مبدل منبع تغذیه) جوشکاری دستی منبع قدرت سنتی دارای تعدادی معایب ملموس است. این یک راندمان پایین و وابستگی مستقیم کیفیت جوش به شرایط جوشکار و ویژگی های بهداشتی پایین این فرآیند است. دستگاه جوش اینورتر بسیار بهتر است مشخصات فنی. ماشین های اینورتر امکان جوشکاری پالس را ارائه می دهند.

فروش مبدل های جوشکاری شایع ترین چیز است، زیرا تقاضا برای آنها باور نکردنی است. فروش مبدل های جوشکاری شایع ترین چیز است، زیرا تقاضا برای آنها به سادگی باور نکردنی است و بسیاری از مصرف کنندگان می خواهند یک اینورتر جوشکاری را خریداری کنند. علاوه بر اصلی این واحد، فشرده سازی آن است. جوشکاری اینورتر به مدت طولانی توسعه یافته است، اما امروز واحد اینورتر پیشرفته ترین فن آوری است تجهیزات جوشکاری. با این حال، امروز غیر ممکن است بگوییم که تکنولوژی اینورتر جوشکاری جوشکاری به طور کامل جایگزین با استفاده از منابع انرژی کمتر فن آوری.

فروش مبدل های جوشکاری بیش از بیست سال پیش به تخصص ما تبدیل شد. ما تجهیزات خود را ارائه می دهیم و کیفیت آن را تضمین می کنیم. ما می خواهیم شما را بدانید که هر کسی که بخواهد می تواند یک جوش اینورتر EWM را خریداری کند. کیفیت، توسط شهرت کسب و کار ما تایید شده است.

شرح مفصلی از روش جوشکاری MMA

MMA (فلزی قوس دستی) - جوشکاری قوس دستی با الکترود (با پوشش). ادبیات شوروی معمولا از اختصار RDS استفاده می کند.

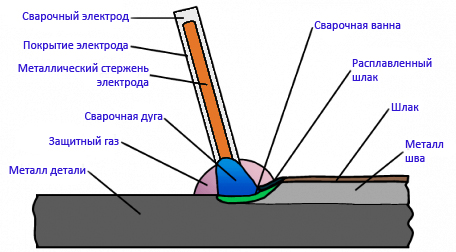

ماهیت روش. به شکل الکترود و محصول جوش برای تشکیل و نگهداری جوش قوس جریان جوشکاری DC یا AC از منابع جوش جوش داده شده است (شکل 1). قوس هسته فلزی الکترود، پوشش آن و فلز پایه را ذوب می کند. میله فلزی ذوب شده از الکترود به شکل قطرات فردی که با سرباره پوشانده می شود به داخل استخر جوش می رود. در استخر جوش، فلز الکترود با فلز مذاب محصول (فلز پایه) مخلوط شده و سرباره مذاب به سطح شناور می شود.

عمق که به فلز پایه ذوب می شود عمق نفوذ نامیده می شود. این بستگی به حالت جوشکاری (قدرت جوشکاری و قطر الکترود)، موقعیت مکانی جوشکاری، سرعت قوس بر روی سطح محصول است (بخار الکترود و قوس با حرکت رو به جلو در امتداد مسیر جوشکاری و نوسانات عرضی)، طراحی مشترک جوش، شکل و ابعاد جوش لبه ها و غیره ابعاد استخر جوش بستگی به حالت جوشکاری دارند و عموما در داخل عمق: عمق تا 7 میلی متر، عرض 8 ... 15 میلیمتر، طول 10 ... 30 میلیمتر است. سهم فلز پایه در تشکیل فلز جوش معمولا 15 تا 35 درصد است.

فاصله از نقطه فعال بر روی سطح الکترود مذاب به یک نقطه دیگر قوس فعال در سطح استخر جوش، طول قوس نامیده می شود. پوشش الکترود ذوب یک فضای گاز در اطراف قوس و بالای سطح استخر جوش ایجاد می کند که، فشار هوا را از ناحیه جوشکاری، مانع از تعامل با فلز مذاب می شود. در اتمسفر گاز نیز جفت فلز اصلی و الکترود و عناصر آلیاژی وجود دارد. سرباره، پوشش قطره های فلز الکترود و سطح فلز مذاب از استخر جوش، کمک می کند تا از تماس با هوا محافظت کنند و در تعاملات متالورژی با فلز مذاب شرکت کنند.

کریستالیزاسیون فلزی به عنوان قوس متال فلزی جوش داده شده منجر به تشکیل یک اتصال دهنده اتصال قطعات جوش شده می شود. در صورت بروز تصادفی در قوس و یا هنگام تغییر الکترودها، کریستالیزاسیون فلزی از بخش جوش منجر به تشکیل یک جوشکاری جوشکاری می شود (یک افسوس در درزهایی که مانند سطح بیرونی سیلندر جوش شکل گرفته است). سرباره سخت شدن یک پوسته سرباره روی سطح جوش ایجاد می کند.

شکل 1 جوشکاری قوس دستی با الکترود فلزی پوشش داده شده(فلش نشان دهنده جهت جوشکاری است): 1 - میله فلزی؛ 2 - پوشش الکترود 3 - گاز قوس گاز؛ 4 - حمام جوش؛ 5 - سرباره خرد شده؛ 6 - فلز جوش کریستالی؛ 7 - فلز پایه 8 - قطره فلز الکترود مذاب؛ 9 - عمق نفوذ

شکل 1 جوشکاری قوس دستی با الکترود فلزی پوشش داده شده(فلش نشان دهنده جهت جوشکاری است): 1 - میله فلزی؛ 2 - پوشش الکترود 3 - گاز قوس گاز؛ 4 - حمام جوش؛ 5 - سرباره خرد شده؛ 6 - فلز جوش کریستالی؛ 7 - فلز پایه 8 - قطره فلز الکترود مذاب؛ 9 - عمق نفوذ

از آنجا که جریان جوشکاری از جریان فعلی در نگهدارنده الکترود از طریق میله فلزی الکترود جریان می یابد، میله گرم می شود. این گرمایش بزرگتر است، طول جریان از طریق جوش جوشکاری جرقه و بزرگتر از مقدار دوم است. قبل از شروع جوشکاری، میله فلزی دارای دمای هوای محیط است و در پایان ذوب الکترود، درجه حرارت به 500 ... 600 درجه سانتی گراد افزایش می یابد (زمانی که محتوای مواد آلی در پوشش بالاتر از 250 درجه سانتیگراد نیست). این به این واقعیت منجر می شود که میزان ذوب الكترود (مقدار الکترودهای فلز مذاب) در ابتدا و انتها متفاوت است. عمق نفوذ فلز پایه به علت تغییر شرایط انتقال حرارت از قوس به فلز پایه از طریق لایه مایع فلزی در استخر جوش تغییر می کند. در نتیجه نسبت کسری از الکترود و فلزات پایه درگیر در تشکیل فلز جوش، و از این رو ترکیب و خواص فلز جوش ساخته شده توسط یک الکترود، تغییر می کند. این یکی از معایب جوشکاری دستی الکتریکی با پوشش الکتریکی است.

احتراق و نگهداری قوس. قبل از احتراق (تحریک) قوس، قدرت لازم جوش جوش باید ایجاد شود، که بستگی به نوع الکترود، موقعیت مکانی جوشکاری، نوع جوش داده شده و غیره دارد. شما می توانید قوس را به دو صورت اشتعال دهید. در یک روش، الکترود به صورت عمودی به سطح محصول آورده می شود تا به فلز متصل شود و به سرعت به طول قوس مورد نیاز کشیده می شود. با دیگر، الکترود گاهی اوقات بر روی سطح فلز ضربه می زند. استفاده از یک یا چند روش احتراق قوس بستگی به شرایط جوش و مهارت جوشکار دارد.

طول قوس به نام تجاری و قطر الکترود بستگی دارد، موقعیت مکانی جوشکاری، برش لبه های جوش داده شده و غیره افزایش طول قوس موجب کاهش کیفیت فلز جوش در جوش به علت اکسیداسیون و نیتروژن شدید آن می شود، از دست دادن فلز در اثر تقسیم و پاشیدن، باعث کاهش عمق نفوذ فلز پایه می شود. همچنین ظاهر یقه را بدتر می کند.

در طول فرآیند، جوشکار معمولا الکترود را در حداقل دو جهت حرکت می دهد. اولا، یک الکترود را در امتداد محور خود به یک قوس می بخشد، نگه داشتن طول قوس لازم را بسته به میزان ذوب الکترود. دوم، الکترود را در جهت پوشش دادن یا جوش برای ایجاد یک درز حرکت می دهد. در این مورد، یک غلتک باریک تشکیل شده است، عرض آن بستگی به قدرت جوش جوش و سرعت حرکت قوس در امتداد سطح محصول است. غلطک های باریک معمولا هنگامی که ریشه درز جوش داده می شود، ورق های نازک جوش داده می شوند و موارد مشابه.

با قطر الکترود به درستی انتخاب شده و قدرت جوش جوش، سرعت حرکت قوس از اهمیت زیادی برای کیفیت جوش است. با افزایش سرعت، قوس فلز پایه را به عمق کم عمق می بخشد و ایجاد نفوذ امکان پذیر است. در سرعت های پایین، به دلیل ورودی بیش از حد بزرگ قوس قوس به فلز پایه، اغلب تشکیل می شود و فلز مذاب از استخر جوش خارج می شود. در بعضی موارد، برای مثال، هنگام جوشکاری در نزول، تشکیل یک لایه مایع از فلز الکترود مذاب افزایش ضخامت تحت قوس، برعکس، می تواند منجر به تشکیل نفوذ شود.

گاهی اوقات جوشکار باید الکترود را در جوش حرکت دهد، بنابراین توزیع گرمای قوس در سراسر جوش را تنظیم می کند تا عمق نفوذ مورد نیاز فلز پایه و عرض جوش را بدست آورد. عمق نفوذ فلز پایه و شکل گیری جوش عمدتا به نوع نوسانات عرضی الکترود بستگی دارد که معمولا با فرکانس ثابت و دامنه نسبت به محور جوش (شکل 2) انجام می شود. مسیر انتهای الکترود بستگی به موقعیت مکانی جوش، لبه های برش و مهارت های جوشکار دارد. هنگام جوش با ارتعاشات عرضی، یک تیغه وسیع تر به دست می آید، شکل نفوذ بستگی به مسیر ارتعاشات عرضی انتهای الکترود دارد در شرایط ورود گرمای قوس به فلز پایه. در پایان جوشکاری - لبه قوس باید به درستی دم دهان را ببندد.

دهانه منطقه ای است که بیشترین میزان ناخالصی های مضر را به دلیل افزایش کریستالیزاسیون فلز افزایش می دهد، به همین دلیل، ترک ها به احتمال زیاد در آنجا شکل می گیرند. در پایان جوش باید قوس را شکستن، الکترود را به طور ناگهانی از محصول خارج می کند.

ضروری است تمام حرکات الکترود را متوقف کرده و به آرامی قوس را به لبه گسترش دهیم. ذوب فلز الکترود در همان زمان دهانه را پر می کند. هنگام جوشکاری فولاد کربن پایین، گودال گاهی اوقات به فلز پایه از جوش برداشته می شود. در صورت شکست تصادفی در قوس و یا هنگام تغییر الکترود، قوس بر روی فلز پایه هیجان زده می شود که هنوز در مقابل دهانه خالی نیست و سپس فلز در دهانه ذوب می شود.

شکل 2. مسیرهای اصلی حرکت انتهای الکترود در جوشکاری دستی غلتکی گسترده.

شکل 2. مسیرهای اصلی حرکت انتهای الکترود در جوشکاری دستی غلتکی گسترده.

بسته به طول درز، خواص مواد جوش داده شده، الزامات برای دقت و کیفیت مفاصل جوش داده شده جوشکاری به روش های مختلف انجام می شود. در انجیل 3 چنین طرح جوش نشان می دهد. ساده ترین درزگیری کوتاه است.

شکل 3. انواع بخیه ها

شکل 3. انواع بخیه ها

1 - تک لایه جوش 2 - چندپایه سیم؛ 3 - لایه چند لایه.

جنبش انجام می شود - از ابتدا تا انتهای درز. اگر جوش طولانی تر باشد (بیایید آن را یک درز متوسط طول بگذاریم)، سپس جوش از وسط و انتها (در روش گام معکوس) می رود. اگر یک درز طولی بزرگ به کار رفته باشد، می توان آن را هر دو در مرحله معکوس و به صورت تصادفی انجام داد. یکی از ویژگی های این است که اگر روش مرحله معکوس استفاده شود، تمام درز به بخش های کوچک (200 تا 150 میلی متر در هر قطعه) شکسته می شود و جوشکاری در هر بخش در جهت مخالف جهت جهت جوشکاری انجام می شود.

"هیل" یا "آبشار" هنگام انجام درزهای سازه ای که دارای بار زیاد و ساختار ضخامت قابل توجه هستند استفاده می شود. در ضخامتهای 20 تا 25 میلی متر، تنشهای حجمی بوجود می آیند و خطر ترک خوردگی وجود دارد. هنگام جوشکاری با اسلاید، منطقه جوشکاری خود همیشه باید در شرایط گرم باشد، که برای جلوگیری از ظهور ترک ها بسیار مهم است.

یک نوع جوش "اسلاید" جوشکاری "آبشار" است.

هنگام جوشکاری فولاد کربن کم، هر لایه جوش بسته به جریان جوشکاری، 3-5 میلیمتر ضخامت دارد. به عنوان مثال، در جریان 100A، قوس فلزی را به عمق حدود 1 میلیمتر ذوب می کند، در حالی که فلزی از لایه پایین تر به عمق 1 تا 2 میلیمتر تحت حرارت قرار می گیرد تا یک ساختار ریز دانه ایجاد کند. با جریان جوشکاری به 200A، ضخامت لایه رسوبده تا 4 میلی متر افزایش می یابد و عملیات حرارتی لایه پایین در عمق 2 تا 3 میلیمتر رخ می دهد.

شکل 4 الگوهای جوشکاری.

شکل 4 الگوهای جوشکاری.

1 - انتقال جوش؛ 2 - جوش از وسط تا لبه؛ 3 - جوش در روش معکوس؛ 4 - جوشکاری بلوک 5 - جوشکاری آبشار؛ 6 - جوش کشویی

برای به دست آوردن ساختار ریز دانه ریشه، لازم است که رول جوشکاری را اعمال کنید، برای این منظور یک الکترود با قطر 3 میلیمتر در جریان 100A استفاده کنید. قبل از این، جوش ریشه باید به خوبی تمیز شود. یک لایه برش (تزئینی) روی لایه بالای ورقه استفاده می شود. ضخامت این لایه 1 تا 2 میلیمتر است. این لایه را می توان با یک الکترود با قطر 5 تا 6 میلیمتر با جریان 200 تا 300 A بدست آورد.

پایان ورقه در پایان جوش، شکستن قوس در انتهای سوراخ، باید به خوبی سوراخ سوراخ شود. دهانه منطقه ای است که دارای بیشترین میزان ناخالصی های مضر است، بنابراین احتمالا در آن شکسته شدن رخ می دهد. در پایان جوش باید قوس را شکستن، الکترود را به طور ناگهانی از محصول خارج می کند. ضروری است تمام حرکات الکترود را متوقف کرده و به آرامی قوس را به لبه گسترش دهیم. ذوب فلز الکترود در همان زمان دهانه را پر می کند.

هنگام جوشکاری فولاد کربن پایین، گودال گاهی اوقات به فلز پایه از جوش برداشته می شود. اگر فولاد جوش داده شود، مستعد ابتلا به تشکیل سازه های خنک کننده است، خروجی دهانه در جهت غیر ممکن است به علت احتمال ترک خوردن.

هنگام جوش با جریان مستقیم قطب معکوس، عمق نفوذ 40-50٪ بیشتر از جریان مستقیم قطب مستقیم است، که با مقادیر مختلف گرما آزاد شده در آند و کاتد توضیح داده شده است. هنگام جوشکاری با جریان متناوب، عمق نفوذ 15-20٪ کمتر از زمان جوشکاری با جریان مستقیم قطب معکوس است. قطر الكترود بسته به ضخامت فلزي كه جوش داده شده است، موقعيت جوشكاري آن، و همچنين نوع اتصال و شکل لبه هاي تهيه شده براي جوشکاري، انتخاب شده است. وقتی ورق فولادی با ورق فولادی با ضخامت تا 4 میلیمتر در موقعیت پایین تر، قطر الکترود معمولا برابر با ضخامت فلز جوش است. هنگام جوشکاری فولاد ضخیم، الکترودهای با قطر 4 تا 6 میلیمتر استفاده می شود، در صورتی که نفوذ کامل قطعات متصل شده و شکل گیری مناسب سوراخ ارائه شود. استرس به طور عمده عرض عرض را تعیین می کند. عمق تنش نفوذ اثر بسیار کمی است. اگر سرعت جوشکاری با افزایش ولتاژ افزایش یابد، عرض جوش کاهش می یابد. قدرت جریان به طور عمده به قطر الکترود، و همچنین در طول بخش کار خود، ترکیب پوشش و موقعیت جوش بستگی دارد. بیشتر جریان، عملکرد بالاتر، به عنوان مثال، فلز بیشتر سپرده است. با این حال، هنگامی که جریان برای قطر الکترود داده شده بیش از حد است، الکترود به سرعت بالاتر از حد مجاز گرم می شود، که منجر به کاهش کیفیت جوش و افزایش پراکندگی می شود. شکل 5، نقشه جوشکاری برای جوش های بافتی را روی سایبان، بر روی یک پوشش متحرک مسی، با یک جوشکاری جوشکاری اولیه و بر روی پوشش فولادی نشان می دهد.

شکل 5 جوش دوختن.

شکل 5 جوش دوختن.

1 - جوش جوش "بر وزن"؛ 2 - جوش بر روی یک پوشش مسی (قابل جابجایی)؛ 3 - جوش بر روی پوشش فولاد باقی مانده؛ 4 - جوشکاری با جوش مقدماتی و جوش.

انجام افقی، عمودی و مفاصل سقف نیاز به مهارت های خاصی دارد، زیرا احتمالا نشت فلزی مذاب، قطره های سقوط می کند. برای جلوگیری از این اتفاق، جوشکاری باید با قوس بسیار کوتاه انجام شود. علاوه بر این، نوسانات عرضی الکترود ضروری خواهد بود.

برای حفظ لایه فلز مایع در استخر جوش، لازم است که نیروی کشش سطح قادر به نگهداشتن جرم مواد سپرده شده باشد. و کوچکتر جرم، بیشتر احتمال که توسط این نیرو (فیلم) برگزار می شود. این را می توان با روش زیر به دست آورد: پایان الکترود باید به صورت دوره ای از حمام منتقل شود، به طوری که فلز مذاب به طور جزئی کریستال شود. سپس، یک جریان کاهش یافته (10 یا 20 درصد) و الکترود قطر کوچکتر را اعمال کنید. همه این کاهش در عرض مهره جوش را کاهش می دهد. برای اتصالات سقف، الکترودهای با قطر 4 میلی متر مطلوب هستند؛ برای اتصالات افقی (از جمله عمودی)، الکترودهای با قطر 5 میلیمتر گرفته می شوند.

سقف سازی سخت ترین موارد: جوشکاری توسط مدارهای کوتاه مدت انتهای الکترود در استخر جوش انجام می شود که در طی آن فلز متساوی جوش کریستال می شود، که حجم حجم جوش را کاهش می دهد. در همان زمان، فلز الکترود مذاب به داخل استخر جوش وارد می شود. هنگامی که قوس گسترش یافته است، زیراب ها شکل می گیرند. هنگام جوشکاری این جوش ها، شرایط نامساعد برای جداسازی سرباره و گاز از فلز مذاب سیلندر جوش ایجاد می شود.

شکل 6 زاویه الکترود در جوشکاری.

شکل 6 زاویه الکترود در جوشکاری.

A زاویه جوشکاری عمودی است؛ B - زاویه در جوشکاری افقی B - زاویه زمانی که جوشکاری سقف

درز عمودی این را می توان در دو جهت انجام داد - سراشیبی و شیب دار. جوش تراز بهتر است. در این حالت، فلز پایه، که در حال حاضر به طور نیمه کریستالیزه شده، فلزی مذاب را در بالا نگه داشته است. با استفاده از این روش ریشه یقه و لبه ها مناسب است. این با این واقعیت توضیح داده می شود که فلز مذاب از الکترود به داخل استوانه جوش وارد می شود. تنها نکته این روش این است که سطح درز با مقیاس های درشت پوشیده می شود. جوش بر روی ماشه راحت تر است، اما نفوذ با کیفیت بالا از اتصال قطعات سخت تر خواهد بود. واقعیت این است که فلز مذاب و سرباره زیر قوس نشت می کند و تنها می تواند توسط نیروی کشش سطحی و نیروی قوس اعمال نگهداری شود. اما این دو نیرو ممکن است ناکافی باشند و فلز مذاب جریان یابد.

درز افقی عملکرد پیچیده تر از عمودی است. دلیل - جریان فلز مذاب از استخر جوش به لبه پایین. به عنوان یک نتیجه، یک برش ممکن است در امتداد لبه بالایی شکل بگیرد. هنگام جوشکاری فلز از ضخامت افزایش یافته است، معمولا تنها یک لبه بالایی را می پوشانید، پایین تر از آن کمک می کند تا فلز مذاب را در محفظه جوش حفظ کنید. جوشکاری جوش افقی فلزی در اتصالات همپوشانی آسان است و در روش جوشکاری در موقعیت پایین تفاوت نمی کند.

زمینه اصلی کاربرد جوش قوس آرگون با الکترود غیر مصرفی ترکیبات از فولادهای آلیاژی و فلزات غیر آهنی است. در ضخامت های کوچک جوش آرگون می تواند بدون افزودنی ها انجام شود. روش جوشکاری کیفیت خوب و شکل گیری را تضمین می کند جوش، اجازه می دهد تا شما را به دقت حفظ عمق نفوذ فلز، که بسیار مهم است که در هنگام جوشکاری فلز نازک با دسترسی یک طرفه به سطح محصول. این دستگاه به طور گسترده ای در جوشکاری اتصالات لوله غیر چرخشی مورد استفاده قرار گرفت که برای طراحی های مختلف دستگاه های جوش اتوماتیک طراحی شده بود. در این شکل، جوش گاهی اوقات نامرئی می شود. جوشکاری با یک الکترود غیر قابل مصرف، یکی از روشهای اصلی اتصال به تیتانیم و آلیاژهای آلومینیوم است.

جوشکاری الکترود ذوب آرگون در جوشکاری فولاد ضد زنگ و آلومینیوم مورد استفاده قرار می گیرد. با این حال، دامنه کاربرد آن نسبتا کوچک است.

معایب جوش قوس آرگون

مزایای استفاده از جوشکاری قوس الکتریکی آرگون در هنگام استفاده از نسخه دستی، کم بهره وری است. استفاده از جوشکاری اتوماتیک همیشه برای جواهرات کوتاه و چند گرا امکان پذیر نیست.