Schweißgemische in Flaschen für jedes Unternehmen. Schweißmischung oder Kohlensäure - beim Schweißen wählen wir Schutzgas

Schweißen in Kohlendioxid, in inerte Gase und in Schutz gasgemische

I. Einleitung

Die Analyse des Marktes für Ausrüstungen für das Schmelzbogenschweißen, die sich um die Jahrhundertwende entwickelt hat, zeigt, dass das in der Industrie am häufigsten verwendete Schweißverfahren weiterhin das halbautomatische Schweißen mit einer Verschleißelektrode in Schutzgas (MIG / MAG-Verfahren) ist. Im letzten Jahrzehnt des zwanzigsten Jahrhunderts wurde der Metallanteil von Hand abgelagert lichtbogenschweißen2-mal gesunken - von 22,6% auf 11,2%, während der Anteil des Schutzgasschweißens von 64,3% auf 75,7% stieg. Dies ist deutlich in den Diagrammen in Fig. 2 zu sehen. 1, 2.

Es besteht Grund zu der Annahme, dass sich der Anteil des Handbogenschweißens in naher Zukunft auf einem Niveau von 10–12% stabilisieren wird, der Anteil des halbautomatischen Schweißens mit Volldraht auf einem Niveau von 40–50% liegt, der Anteil des halbautomatischen Schweißens mit Fülldraht auf 30–40% liegt, der Anteil des Tauchschweißens - bei 5 - 6%. In diesem Fall wird das MIG / MAG-Verfahren nicht nur für mechanisiertes, sondern auch für automatisiertes und Roboterschweißen verwendet.

Ii. Allgemeine Konzepte zum MIG / MAG-Schweißen

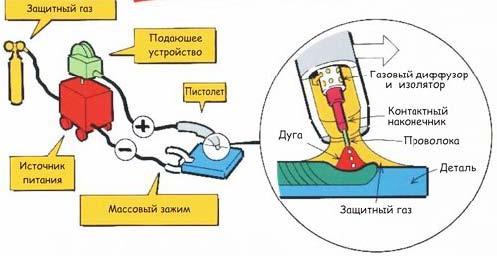

Abb. 3. Allgemeines Schema des MIG / MAG-Schweißens und der Ausrüstung

MIG / MAG - Metall Inert / Aktivgas - Lichtbogenschweißen mit abschmelzbarer Metallelektrode (Draht) in inerter / aktiver Gasumgebung mit automatischer Zuführung des Zusatzdrahtes. Dieses halbautomatische Schweißen in Schutzgas (Kohlendioxid oder anderes Inertgas) ist das universellste und am weitesten verbreitete Schweißverfahren in der Industrie. Manchmal wird dieses Schweißverfahren als bezeichnet GMA (Gas Metal Arc) oder GMAW (Gas Metal Arc Welding). Die Verwendung des Begriffs „halbautomatisch“ ist nicht ganz korrekt, da es sich nur um das Automatisieren der Füllung des Zusatzdrahtes handelt. Die MIG / MAG-Methode selbst wird erfolgreich beim automatisierten und robotischen Schweißen verwendet. Der Begriff "Schweißen in Kohlendioxid", an den viele Experten gewöhnt sind, wird absichtlich übersehen, da bei diesem Verfahren zunehmend mehrkomponentige Gasgemische verwendet werden, die neben Kohlendioxid auch Argon, Sauerstoff, Helium, Stickstoff und andere Gase enthalten können.

In Abhängigkeit von dem zu schweißenden Metall und seiner Dicke werden inerte aktive Gase oder deren Gemische als Schutzgase verwendet. Aufgrund der physikalischen Eigenschaften sind die Lichtbogenstabilität und ihre technologischen Eigenschaften bei Verwendung von Gleichstrom höher. umgekehrte Polarität. Wenn ein Gleichstrom mit direkter Polarität verwendet wird, erhöht sich die Menge des zu schmelzenden Elektrodenmetalls um 25–30%. Die Lichtbogenstabilität nimmt jedoch stark ab und die Metallspritzerverluste steigen an. Die Verwendung von Wechselstrom ist aufgrund des instabilen Lichtbogens nicht möglich.

Beim Schweißen mit der Verschleißelektrode wird die Naht durch das Eindringen des Grundmetalls und das Schmelzen eines zusätzlichen Metalls, des Elektrodendrahts, gebildet. Daher hängen Form und Abmessungen der Schweißnaht unter anderem (Schweißgeschwindigkeit, räumliche Position der Elektrode und des Produkts usw.) auch von der Art des Schmelzens und der Übertragung des Elektrodenmetalls in das Schweißbad ab. Die Art der Übertragung des Elektrodenmetalls wird hauptsächlich durch das Elektrodenmaterial, die Zusammensetzung des Schutzgases, die Schweißstromdichte und eine Reihe anderer Faktoren bestimmt.

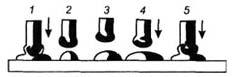

Mit dem traditionellen Schweißverfahren können drei Hauptformen des Schmelzens der Elektrode und der Überführung des Elektrodenmetalls in das Schweißbad unterschieden werden. Prozess lichtbogenschweißen mit periodischen Kurzschlüssen, die für das Schweißen mit Elektrodendrähten von 0,5–1,6 mm Durchmesser mit einem kurzen Lichtbogen mit einer Spannung von 15–22 V charakteristisch sind. Nach einem weiteren Kurzschluss (1 und 2 in Abb. 4-1) ist die Oberflächenspannungskraft am Ende geschmolzenes Metall Die Elektrode wird zu einem Tropfen gezogen. Infolgedessen werden die Länge und die Spannung des Lichtbogens maximal. In allen Verfahrensstufen ist die Vorschubgeschwindigkeit des Elektrodendrahts konstant, und seine Schmelzrate ändert sich und in den Perioden 3 und 4 ist er geringer als die Vorschubgeschwindigkeit.

Daher nähert sich das Ende der Elektrode mit einem Tropfen dem Schweißbad (die Lichtbogenlänge und seine Spannungsabnahme) vor einem Kurzschluss (5 in 4-1). Im Falle eines Kurzschlusses steigt der Schweißstrom stark an und als Folge steigt die Druckwirkung elektromagnetischer Kräfte, deren kombinierte Wirkung die Brücke aus flüssigem Metall zwischen der Elektrode und dem Produkt bricht. Während eines Kurzschlusses gelangt ein Tropfen geschmolzenes Elektrodenmetall in das Schweißbad. Weitere Prozesswiederholungen. Die Häufigkeit der periodischen Schließungen der Lichtbogenlücke kann innerhalb der Grenzen von 90 bis 450 pro Sekunde variieren. Für jeden Durchmesser des Elektrodendrahts je nach Material, Schutzgas usw. Es gibt verschiedene Schweißströme, bei denen ein Kurzschlussschweißprozess möglich ist. Bei optimalen Prozessparametern ist das Schweißen in verschiedenen räumlichen Positionen möglich, und der Elektrodenmetallverlust durch Spritzen beträgt nicht mehr als 7%. Eine Erhöhung der Schweißstromdichte und der Lichtbogenlänge (Spannung) führt zu einer Änderung der Art des Schmelzens und der Übertragung des Elektrodenmetalls, dem Übergang vom Kurzlichtbogenschweißen mit Kurzschlüssen zu einem Prozess mit seltenen Kurzschlüssen oder ohne diesen. Im Schweißbad wird das Elektrodenmetall durch einzelne große Tropfen unterschiedlicher Größe (Abb. 4-2) unregelmäßig übertragen, die mit bloßem Auge gut sichtbar sind.

Abb. 4. Die wichtigsten Formen des Schmelzens und Transfers von Elektrodenmetall beim MIG / MAG-Schweißen: 1 - Kurzschlüsse, 2 - Tropfen, 3 - Düsen

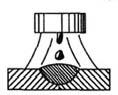

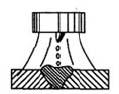

Abb. 5. Die Art der Strahlübertragung von Elektrodenmetall beim MIG / MAG-Schweißen und der Form schweißnaht: 1 - die untere Grenze des Schweißstroms, 2 - die obere Grenze des Schweißstroms.

Bei ausreichend hohen Dichten konstanter Stärke (ohne Impulse oder mit Impulsen) des Schweißstroms mit umgekehrter Polarität und beim Brennen eines Lichtbogens in Inertgasen kann eine sehr feine Tropfen-für-Tropfen-Übertragung des Elektrodenmetalls beobachtet werden. Es erhielt den Namen "Jet", denn wenn es mit bloßem Auge betrachtet wird, scheint es, als würde das geschmolzene Metall in einem kontinuierlichen Strom vom Ende der Elektrode in das Schweißbad strömen. Die Änderung in der Art der Übertragung von Elektrodenmetall von Tropf auf Tintenstrahl tritt mit einem Anstieg des Schweißstroms für einen gegebenen Elektrodendurchmesser auf "kritisch" auf. Der Wert des kritischen Stroms nimmt ab, wenn die Elektrode aktiviert wird (einige leicht ionisierende Substanzen werden auf die eine oder andere Weise auf ihre Oberfläche aufgebracht), wodurch die Emission der Elektrode erhöht wird. Änderungen in der Zusammensetzung des Schutzgases beeinflussen auch den kritischen Stromwert. Beispielsweise verringert die Zugabe von Argon zu 5% Sauerstoff den Wert des kritischen Stroms. Beim Einschweißen von Kohlendioxid ohne besondere Maßnahmen ist der Strahltransfer des Elektrodenmetalls nicht möglich. Es wird nicht empfangen, wenn der Strom mit direkter Polarität verwendet wird. Während des Übergangs zur Strahlübertragung wird der Fluss von Gasen und Metall von der Elektrode zur Seite des Schweißbades aufgrund der Druckwirkung elektromagnetischer Kräfte stark intensiviert. Infolgedessen nimmt eine Schicht aus flüssigem Metall unter dem Lichtbogen ab, und im Schweißbad tritt eine lokale Vertiefung auf. Die Wärmeübertragung auf das Basismetall nimmt zu und die Naht erhält eine bestimmte Form mit einer erhöhten Eindringtiefe entlang ihrer Achse. Bei der Strahlübertragung ist der Lichtbogen sehr stabil, es werden keine Schwankungen des Schweißstroms und der Spannungen beobachtet. Schweißen ist in allen räumlichen Positionen möglich.

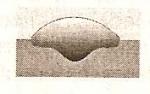

Iii. MIG / MAG-Gasgemischschweißen

Betrachten wir die Verwendung von Schweißgasen nur im Hinblick auf den besten Schutz des Reaktionsraums lichtbogen Aus der Außenluft ist dann Argon das optimale Schutzgas. Argon ist schwerer als Luft (Dichte 1,78 kg / m3), hat ein geringes Ionisationspotential (15,7 V), geht keine chemischen Wechselwirkungen mit anderen Elementen ein und ist in ausreichender Menge in freier Form (0,9325 Vol .-% oder 0) enthalten , 00007 Gew .-%), was es ermöglicht, es in Destillationsanlagen aus der Luft zu gewinnen. Gegenwärtig wird Argon häufig als Schutzgas beim Schweißen von Aluminiumlegierungen und hochlegierten Stählen (insbesondere rostfreiem Nickel-Chrom) verwendet. Allerdings beim Schweißen von Kohlenstoff und niedriglegierte Stähle Hauptstrukturklassen in russischen Unternehmen Das wichtigste Schutzgas für den MIG / MAG-Prozess ist weiterhin Kohlendioxid CO2. Die Verwendung von Argon erlaubt es jedoch, die Temperatur des Schweißlichtbogens zu erhöhen, was das Eindringen der Schweißnaht verbessert und die Schweißproduktivität im Allgemeinen erhöht. Gleichzeitig erhält das Eindringen eine "Dolch" -Form, die das Einschweißen mit einem Durchgang an geschlitztem Metall größerer Dicke ermöglicht. Beim Schweißen in Argon (sowie in anderen inerte Gase) Minimieren des Ausbrennens von aktiven Legierungselementen, wodurch die Verwendung billigerer Schweißdrähte ermöglicht wird. Die Verwendung von Kohlendioxid beim Schweißen mit der Verschleißelektrode hat jedoch seine Vorteile, die sich hauptsächlich auf die chemischen und metallurgischen Prozesse beziehen, die beim Schweißen auftreten. Kohlendioxid hat eine hohe Dichte (etwa 1,5-fach höher als die von Luft) und ist an sich in der Lage, den Reaktionsraum von hoher Qualität zu schützen. Sein Ionisierungspotential von 14,3 V ermöglicht es, den Effekt der Dissoziation von Kohlendioxidmolekülen in Kohlenmonoxid CO und freien Sauerstoff während des Schweißens zu nutzen:

CO2 ↔ CO + O

CO C + O

Reines Kohlendioxid wurde nicht in allen Industrieländern als Schutzgasgemisch für das Elektrodenschweißen von Verbrauchsmaterialien verwendet. Zu diesem Zweck werden Gasgemische verwendet. Die Wahl der Schutzgasmischung hängt von der Schweißqualität ab. Somit erhöhen Mischungen, die Helium in ihrer Zusammensetzung enthalten, die Temperatur des Schweißlichtbogens, was das Eindringen der Schweißnaht verbessert und die Gesamtproduktivität beim Schweißen erhöht. Leistungssteigerung schweißen Bei Verwendung von Gasgemischen beträgt dieser mindestens 30-50%. Viel bedeutender ist der Effekt ihrer Verwendung im gesamten Unternehmen. Beispielsweise erfordert die Verwendung von Gasgemischen beim halbautomatischen Schweißen von Metall, das einer weiteren Lackierung unterzogen wird, keine nachträgliche Reinigung der Schweißnaht- und Wärmeeinflusszone. Die Schweißnaht erhält Form und Reinheit ist durchaus für die weitere Lackierung geeignet. Dies führt zu einer erheblichen Steigerung der Arbeitsproduktivität bei der weiteren Arbeit mit geschweißten Produkten im Unternehmen. Darüber hinaus bietet die Verwendung von Gasgemischen beim halbautomatischen Schweißen auch verbesserte Metalleigenschaften. geschweißte VerbindungDies ermöglicht in einigen Fällen, die nachfolgende Wärmebehandlung abzulehnen, was immer zeitaufwändig ist. Diese Schutzgasmischungen eignen sich für das Lichtbogenschweißen von Kohlenstoff- und legierten Stählen. Betrachten Sie die Zusammensetzung von Gasgemischen, die am häufigsten beim Lichtbogenschweißen verwendet werden.

Schutzgasgemische zum Schweißen mit einer nicht verbrauchbaren Wolframelektrode

Gasgemisch HH-1 (Helishield H3). Es ist ein Inertgasgemisch, bestehend aus 30% Helium und 70% Argon. Bietet eine effizientere Erwärmung als Argon. Erhöhte Durchdringungs- und Schweißgeschwindigkeit, gleichmäßigere Nahtfläche.

Gasgemisch HH-2 (Helishield H5). Es ist ein Inertgasgemisch, bestehend aus 50% Helium und 50% Argon. Das vielseitigste Gasgemisch, geeignet zum Schweißen von Materialien fast jeder Dicke.

Schutzgasgemisch zum Verschweißen von Elektroden

Gasgemisch K-2 (Pureshield P31). Es ist die vielseitigste Mischung für Kohlenstoff baustähle. Besteht aus 82% Argon und 18% Kohlendioxid. Geeignet für fast alle Arten von Materialien.

K-3,1-Gasgemisch (Argoshield 5). Diese Mischung besteht aus 92% Argon, 6% Kohlendioxid und 2% Sauerstoff. Entwickelt für Blech- und schmale Profilstähle. Bietet einen stabilen Lichtbogen mit niedrigem Spritzerpegel, geringer Verstärkung und einem flachen, glatten Schweißprofil. Die Mischung ist ausgezeichnet für tiefes Eindringen und ideal zum Schweißen von Blechen.

Gasgemisch K-3.2 (Argoshield TC). Es ist eine Mischung aus 86% Argon, 12% Kohlendioxid und 2% Sauerstoff. Bietet einen stabilen Lichtbogen mit einer breiten Heizzone und einer guten Durchdringung des Profils. Geeignet für tiefes Eindringen, Schweißen von kurzen Nähten und für das Aufbringen von Oberflächen. Kann in allen Positionen zum Schweißen verwendet werden. Ideal für manuelles, automatisches und schweißtechnisches Arbeiten.

Gasgemisch K-3,3 (Argoshield 20). Es ist eine Mischung aus 78% Argon, 20% Kohlendioxid und 2% Sauerstoff. Speziell für tiefes Eindringen in eine Vielzahl von Profilen. Die Mischung eignet sich gut zum Auftrag und Schweißen von dick gewalzten (hochwertigen) Stählen.

Gasgemisch NP-1 (Helishield HI). Es ist eine Mischung aus 85% Helium, 13,5% Argon und 1,5% Kohlendioxid. Diese Mischung ergibt ausgezeichnete saubere Nähte mit einem glatten Profil und einer leichten oder überhaupt keine Oberflächenoxidation. Ideal für dünne Materialien, bei denen eine hohe Durchlaufgeschwindigkeit zu einer geringen Verformung (Krümmung) des Metalls führt.

Gasgemisch NP-2 (Helishield H7). Es ist eine Mischung aus 55% Helium, 43% Argon und 2% Kohlendioxid. Es bietet eine geringe Schweißverstärkung und eine hohe Schweißgeschwindigkeit. Die Mischung eignet sich gut für das automatische Schweißen und für den Einsatz von automatisierten Robotern mit einem breiten Spektrum an Dicken der zu schweißenden Materialien.

Gasgemisch NP-3 (Helishield H101). Es ist eine Mischung aus 38% Helium, 60% Argon und 2% Kohlendioxid. Es verleiht dem Lichtbogen Stabilität, was ein geringes Spritzen gewährleistet und die Wahrscheinlichkeit von Schweißfehlern verringert. Zum Schweißen von Materialien mit einer Dicke von mehr als 9 mm wird ein NP-3-Gasgemisch empfohlen. Die Zusammensetzung des Gasgemisches beeinflusst nahezu alle Parameter des Schweißmodus. Die Forschungsergebnisse des ZAO NPF Engineering and Technological Service (St. Petersburg) sind in Tabelle 1 dargestellt.

Tabelle 1. Auswirkungen des Gasgemisches auf die Schweißparameter (Schweißdraht Sv-10GSMT ø 1,4 mm)

ÜBERSICHT ÜBER DIE AUSRÜSTUNG

| Schutzgas | Ich St, A | U d In | Q, kg / Stunde | Ψ, % | Ά nb,% |

| 200 - 210 | 22 - 23 | 2,3 | 4,7 | 1,5 | |

| 300 - 310 | 30 - 33 | 4,3 | 6,7 | 2,0 | |

|

97% Ar + 3% O 2 |

200 - 210 | 21 - 22 | 3,0 | 1,4 | 0,2 |

| 300 - 310 | 29 - 30 | 4,3 | 0,5 | - | |

|

82% Ar + 18% CO 2 |

200 - 210 | 24 - 25 | 3,7 | 3,8 | 0,3 |

| 300 - 310 | 30 - 31 | 6,0 | 2,9 | 0,3 | |

|

78% Ar + 20% CO 2 + 2% O 2 |

200 - 210 | 25 - 26 | 3,7 | 3,2 | 0,2 |

| 300 - 310 | 30 -31 | 6,0 | 2,9 | 0,2 | |

|

86% Ar + 12% CO 2 + 2% O 2 |

200 - 210 | 21 - 22 | 3,1 | 1,4 | 0,2 |

| 300 - 310 | 29 - 30 | 4,4 | 0,5 | - |

Isv Schweißstrom,

Ud Lichtbogenspannung

Q Menge Schweißgut pro Zeiteinheit,

ψ Verlustkoeffizient von Metall zum Spritzen,

Ein Sprühverhältnis, das den Aufwand zum Entfernen von Spritzern von der Oberfläche der geschweißten Teile bestimmt.

Der Einfluss der Zusammensetzung des Gasgemisches auf die Eigenschaften des Schweißgutes ist in Tabelle 2 klar dargestellt:

Tabelle 2. Einfluss des Gasgemisches auf die Eigenschaften des Metalls (Schweißen mit Draht Sv-10GSMT ø 1,4 mm, Schweißstrom 250A, Lichtbogenspannung 23-25 V)

| Schutzgas | t, MPa | in, MPa | δ, % | ψ, % | KCU, J / cm 2 | |

| + 20ºС | -40ºС | |||||

| CO 2 | 401 | 546 | 27,0 | 62,4 | 14,1 | 8,4 |

| 97% Ar + 3% O 2 | 385 | 590 | 28,0 | 60,0 | 20,0 | 12,0 |

| 82% Ar + 18% CO 2 | 395 | 580 | 30,0 | 65,0 | 24,0 | 16,0 |

| 78% Ar + 20% CO 2 + 2% O 2 | 392 | 583 | 29,5 | 63,5 | 23,5 | 15,3 |

| 86% Ar + 12% CO 2 + 2% O 2 | 390 | 585 | 29,0 | 63,0 | 24,0 | 15,8 |

t Streckgrenze

bis zur endgültigen Stärke

δ ist die relative Dehnung

ψ relative Verkürzung

KCU-Zähigkeit.

Für jede dieser Mischungen wird eine eigene Schweißmethode empfohlen (siehe Tabelle 3), wobei die Besonderheiten chemischer und metallurgischer Prozesse im Schweißbad berücksichtigt werden, an denen die Komponenten von Gasgemischen (Kohlendioxid und Sauerstoff) beteiligt sind.

| Ausgangsmaterial |

Dicke mm |

Empfohlene Mischung |

Durchmesser schweißdrahtmm |

Schweißgeschwindigkeit, mm / min |

Schweißstrom Ich St, A |

Lichtbogenspannung U d, V |

Drahtvorschubgeschwindigkeit, m / min |

Gasverbrauch, l / min |

| Kohlenstoff-Baustähle |

1,0 | K-3.1 | 0,8 | 350-600 | 45-65 | 14-15 | 3,5-4,0 | 12 |

| 1,6 | K-3.1 | 0,8 | 400-600 | 70-80 | 15-16 | 4,0-5,3 | 14 | |

| 3,0 | K-3,2 | 1,0 | 280-520 | 120-160 | 17-19 | 4,0-5,2 | 15 | |

| 6,0 | K-3,2 | 1,0 | 300-450 | 140-160 | 17-18 | 4,0-5,0 | 15 | |

| 6,0 | K-3,2 | 1,2 | 420-530 | 250-270 | 26-28 | 6,6-7,3 | 16 | |

| 10,0 | K-3,2 | 1,2 | 300-450 | 140-160 | 17-18 | 3,2-4,0 | 15 | |

| 10,0 | K-2 | 1,2 | 400-480 | 270-310 | 26-28 | 7,0-7,8 | 16 | |

| 10,0 | K-2 | 1,2 | 300-450 | 140-160 | 17-18 | 3,2-4,0 | 15 | |

| 10,0 | K-3,3 | 1,2 | 370-440 | 290-330 | 26-31 | 10,0-12,0 | 17 | |

| Legierter Stahl |

1,6 | NP-1 | 0,8 | 410-600 | 70-85 | 19-20 | 6,5-7,1 | 12 |

| 3,0 | NP-2 | 1,0 | 400-600 | 100-125 | 16-19 | 5,0-6,0 | 13 | |

| 6,0 | NP-2 | 1,0 | 280-520 | 120-150 | 16-19 | 4,0-6,0 | 14 | |

| 6,0 | NP-2 | 1,2 | 500-650 | 220-250 | 25-29 | 7,0-9,0 | 14 | |

| 10,0 | NP-3 | 1,2 | 250-450 | 120-150 | 16-19 | 4,0-6,0 | 14 | |

| 10,0 | NP-3 | 1,2 | 450-600 | 260-280 | 26-30 | 8,0-9,5 | 14 | |

| 10,0 | NP-3 | 1,2 | 220-400 | 120-150 | 16-19 | 4,0-6,0 | 15 | |

| 10,0 | NP-3 | 1,2 | 400-600 | 270-310 | 28-31 | 9,0-10,5 | 15 | |

| Aluminiumlegierungen |

1,6 | NP-1 | 1,0 | 450-600 | 70-100 | 17-18 | 4,0-6,0 | 14 |

| 3,0 | NP-1 | 1,2 | 500-700 | 105-120 | 17-20 | 5,0-7,0 | 14 | |

| 6,0 | NP-1 | 1,2 | 450-600 | 120-140 | 20-24 | 6,5-8,5 | 14 | |

| 6,0 | NP-2 | 1,2 | 550-800 | 160-200 | 27-30 | 8,0-10,0 | 14 | |

| 10,0 | NP-2 | 1,2 | 450-600 | 120-140 | 20-24 | 6,5-8,5 | 16 | |

| 10,0 | NP-2 | 1,6 | 500-700 | 240-300 | 29-32 | 7,0-10,0 | 16 | |

| 10,0 | NP-2 | 1,2-1,6 | 400-500 | 130-200 | 20-26 | 6,5-8,0 | 18 | |

| 10,0 | NP-3 | 1,6-2,4 | 450-700 | 300-500 | 32-40 | 9,0-14,0 | 18 |

Vergleicht man die beiden Möglichkeiten zum Schutz des Schweißbades (reines Kohlendioxid oder argonhaltige Mehrkomponenten-Gasgemische), kann auf die Verwendung von Mehrkomponenten-Gasgemischen geschlossen werden. Die Verwendung von Gasgemischen hat folgende Vorteile:

Aufgrund der höheren Lichtbogentemperatur steigt die Schweißleistung um nicht weniger als das Anderthalbfache, während die verbrauchte elektrische Leistung aufrechterhalten wird (das heißt, der spezifische Energieverbrauch wird um das 1,3-fache verringert), und im Vergleich zum Lichtbogenhandschweißen mit einer beschichteten Elektrode ist die Produktivitätssteigerung nicht länger weniger als 1,5 × 2,6 = 4-fach (in diesem Fall wird der spezifische Energieverbrauch um das 2- bis 4-fache verringert);

Aufgrund des Auftretens von Zerstäubung oder Strahlübertragung nimmt das Elektrodenmetall-Sputtern um einen Faktor von 1,5 bis 3 ab und das Spritzen des Elektrodenmetalls auf der Schweiß- und Schweißnahtzone nimmt um einen Faktor von 8 bis 10 ab, was die Arbeitskosten für das Entfernen von Spritzern von der Oberfläche der geschweißten Teile bestimmt;

Erhöht die Eindringtiefe und verringert gleichzeitig die Breite der Schweißnaht ("Dolch" -Durchdringung); - die Übergangslinie vom abgeschiedenen Metall zum Grundmetall wird glatter, was die Wahrscheinlichkeit der Bildung von Rissen in der Schmelzzone verringert;

Die mechanischen Eigenschaften der Schweißverbindung bleiben auf dem gleichen Niveau wie beim Schweißen in Kohlendioxid, mit Ausnahme der relativen Dehnung δ, die um etwa 10% zunimmt, und der Schlagzähigkeit KCU, die je nach dem 1,5- bis 2-fachen signifikant ansteigt die Art des verwendeten Gasgemisches (dies ist von größter Bedeutung für Stahlkonstruktionen, die in offenen Bereichen bei negativen Temperaturen betrieben werden);

Der Schweißprozess wird stabilisiert und die Qualität des Schweißgutes verbessert (Porositätsabnahme und Abnahme) nichtmetallische Einschlüsse); - verringert die Gesamtströmungsrate des Gasgemisches aufgrund der höheren Effizienz des Gasschutzes; - Zum Schweißen von Metallstrukturen mit Gasschweißmischungen können halbautomatische Kohlendioxid-Schweißgeräte und automatische Maschinen jeder Produktion verwendet werden

Schutzgasmischungen werden industriell in Produktionsanlagen hergestellt. technische Gase und in Standardgasflaschen mit verschiedenen Kapazitäten geliefert. In letzter Zeit bevorzugen einige Verbraucher jedoch die unabhängige Herstellung von Schweißmischungen. Dies ist auf die Tatsache zurückzuführen, dass Standardgasgemische sie in ihrer Qualität nicht zufriedenstellen (große Variation im prozentualen Verhältnis der Mischungskomponenten, hoher Feuchtigkeitsgehalt und verschiedene Verunreinigungen) oder die Verwendung von Nicht-Standardmischungen (z. B. Mehrkomponenten). Natürlich besteht in diesem Fall die Notwendigkeit, spezielle Vorrichtungen zum Vermischen der Mischungskomponenten mit hoher Qualität zu verwenden.

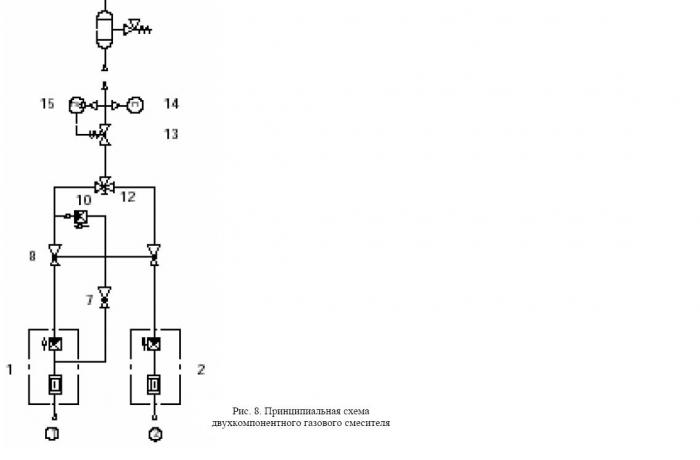

In der Regel verwenden Gasmischer das Prinzip, eine Komponente der Mischung mit einer anderen (oder anderen) zu mischen, vorausgesetzt, der Druck der verschiedenen Komponenten wird ausgeglichen. Am häufigsten werden Zwei-, Drei- und Vierkomponentenmischer eingesetzt. Die Arbeit eines Zwei-Komponenten-Mischers kann als die einfachste betrachtet werden (Abb. 7). Mischbare Gase (z. B. Argon und Kohlendioxid, wie sie am häufigsten verwendet werden) schutzmischungen) den Einlaßkammern 1 und 2 zugeführt werden, die vorläufige Einlaßdruckregler und eingebaute Filter aufweisen. Von den Einlasskammern gelangen die Komponenten in den Zweikammer-Reduzierer 8, in dem der endgültige Druckausgleich der Komponenten des Gemisches mit hoher Genauigkeit erfolgt. Nach dem Druckausgleich gelangen die Komponenten in die Mischeinheit 12; Gleichzeitig steuert die Proportionalgas-Mischungsverhältnis-Steuereinheit 10 kontinuierlich das prozentuale Verhältnis der Mischungskomponenten (als Prozentsatz des Volumens) unter Verwendung des Pilotgasreglers 7 (das Pilotgas ist eine der Gaskomponenten der im Mischprozess verwendeten Mischung; der Druckausgleich wirkt als Füllstoff). . Die Mischungskomponenten gelangen über kalibrierte Öffnungen in die Mischeinheit, deren Größe genau dem Komponententyp entspricht (deshalb müssen Hersteller von Gasmischern angeben, für welche Gase der Mischer verwendet wird).

Dann tritt das Gemisch durch das Magnetventil 13 in den Regler 15 ein, der die Druckstöße mildert, und wird in den Puffertank zur Versorgung des Hauptnetzes eingespeist. Der Druckmesser / Durchflussmesser 14 zeigt die Druck- und Durchflusswerte der fertigen Mischung am Mischerausgang an.

Das Alarmsystem des Mischers steuert zusammen mit dem Druckschalter den Gasdruck am Einlass des Mischers. Der Alarm wird ausgelöst, wenn das Druckniveau mindestens eines der Mischgase das eingestellte Minimum unterschreitet. In diesem Fall ist der Schalter aktiviert und der Mischer ist ausgeschaltet.

Die Einstellung der Leistung des Mischers erfolgt durch Ändern des Einlassdrucks der Komponenten des Gemisches und Ändern des Auslassdrucks des fertigen Gemisches. Das Verhältnis der Komponenten des Gemisches wird durch den Verhältnisregler der Mischgase reguliert, der normalerweise an der Frontplatte des Mischers installiert und als Prozentsatz einer der Komponenten des Gemisches kalibriert wird (an den Drei- und Mehrkomponentenmischern sind mehrere Proportionalregler installiert). Mischer können an den Empfängern installiert werden (um einen Bestand der fertigen Mischung zu erzeugen).

Kommerziell erhältliche Mischer sind in der Regel stationär und können, abhängig von der Kapazität (von 1,2 bis 600 m3 / h und mehr), Schutzgasgemische von 1 bis 500 Stellen des halbautomatischen Schweißens bereitstellen.

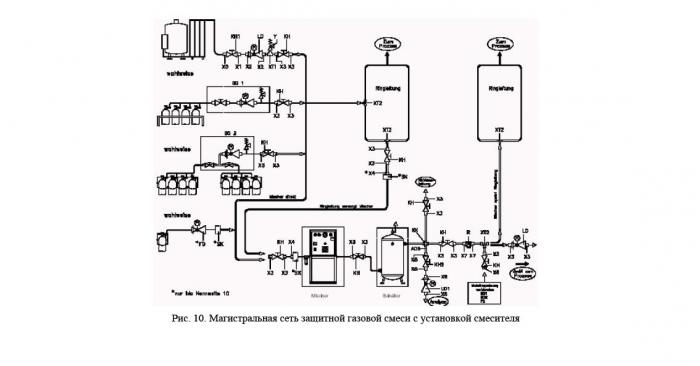

Die Installation von Mischern im Hauptnetzwerk ähnelt dem Anschluss eines Kompressors in einem Druckluftsystem. Ein Beispiel für ein solches Netzwerk ist in Abb. 1 dargestellt. 10

Es sind auch einfachere Einzelstationsmischer direkt auf installiert gasflaschen (Fig. 11.). Ein Beispiel ist der Mischer VM-2M von WITT Gasetechnik (Deutschland). Dieser Mischer wird direkt an der Kohlendioxidflasche installiert. Argon wird auch direkt durch einen Hochdruckschlauch zugeführt. Das Funktionsprinzip des Mischers beruht auf der Injektion von Kohlendioxid in einen Argonstrom durch eine kalibrierte Öffnung, wodurch die Anteile der Komponenten des Gemisches genau dosiert werden können. Der Mischer VM-2M ermöglicht das Mischen von bis zu 25% Kohlendioxid in Argon, wobei die Genauigkeit des Gasverhältnisses auf ± 0,1% gehalten wird. Der Mischerausgang wird als Durchflussmesser mit Regelgrenzen von 0 bis 25 l / min kalibriert. Der VM-2M-Mischer macht den Einsatz von Ballondruckreglern überflüssig und kann sowohl in kleinen Industrien als auch in großen Unternehmen für die Einzelplatzversorgung von Gasgemischen empfohlen werden (z. B. wenn jede Schweißstation ein Gasgemisch mit einer individuellen Zusammensetzung benötigt). .

Iv. Fülldrahtschweißen - FCAW-Verfahren

Die Technologie des MIG / MAG-Schweißens mit Fülldrähten kann kaum als neu bezeichnet werden, hat sich jedoch in der heimischen Industrie trotz ihrer offensichtlichen Vorteile gegenüber dem MIG / MAG-Verfahren durch Schweißen mit Massivdrähten noch nicht durchgesetzt. Dies ist höchstwahrscheinlich darauf zurückzuführen, dass es in der UdSSR keine industrielle Produktion von hochwertigen Fülldrähten gab, obwohl Forschung und Entwicklung in dieser Richtung am PEC durchgeführt wurden. Paton, NIKIMT, NIIMontazh, TsNIIKM "Prometheus", TsNIICHermet.

In der international anerkannten Schreibweise für Schweißverfahren wird MIG / MAG-Fülldrahtschweißen als FCAW - Flux Core Arc Welding (Flux Core Arc Welding) bezeichnet.

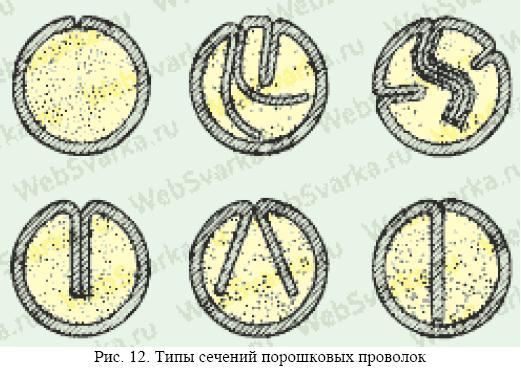

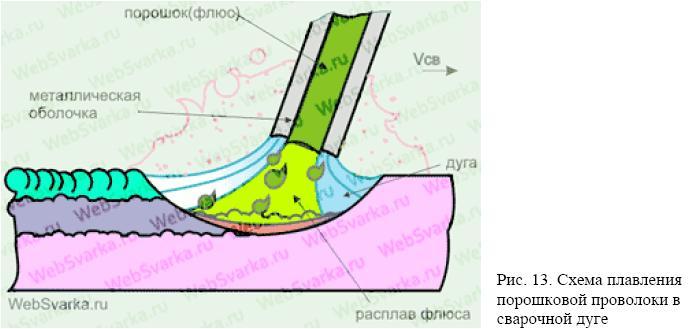

Der Fülldraht ist ein flexibler Schlauch, der aus einem dünnen, hochwertigen Stahlband (oft unter elektrischem Schmelzen oder Glühen in Vakuum oder kontrollierter Atmosphäre) aufgerollt wird, das mit einer pulverförmigen Mischung aus Legierungs-, Desoxidations- und Schutzkomponenten sowie Komponenten zur Lichtbogenstabilisierung gefüllt ist. In Bezug auf ihre Schweißeigenschaften ähneln Fülldrähte mehrteilig beschichteten Elektroden für das E-Hand-Schweißen und die Zusammensetzung der Ladung ist der Zusammensetzung ihrer Beschichtung ähnlich. Viele Fülldrähte, die eine Vielzahl von Schutzelementen in der Ladung enthalten, sind für das Schweißen ohne Schutzgas (das sogenannte Lichtbogenschweißen) ausgelegt und werden als Selbstabschirmung bezeichnet.

Neben den stückbeschichteten Elektroden können unter den Fülldrähten Drähte mit Rutil- und Grundfüllung unterschieden werden; Für das Schweißen von Legierungsstählen wurden Drähte mit einer geeigneten Dotierung entwickelt. Fülldrähte werden hauptsächlich zum Schweißen von Stahlplatten verwendet, den Mischungen wird Eisenpulver zugesetzt, um die Abscheidungsrate zu erhöhen (Metallflusskerndraht).

Die Verwendung von Fülldrähten beim MIG / MAG-Schweißen hat sichtbare Vorteile: Abb. 12. Arten von Fülldrähten

Hohe Oberflächenleistung - eine Steigerung von bis zu 60% im Vergleich zu Massivdraht;

Die Möglichkeit einer besseren Kontrolle der Dotierungs- und Desoxidationsprozesse des Schweißbades aufgrund einer genaueren Dosierung von Zusatzstoffen in der Charge mit einem Fülldraht;

Der beste Schutz des Lichtbogens beim Arbeiten unter freiem Himmel (je nach Schutzgrad kommt er fast dem MMA-Schweißen nahe);

Besserer Schutz des kühlenden Schweißgutes durch erhöhte Schlackenbildung (besonders wichtig beim Schweißen von Perlit- und Ferritperlitstählen sowie abschreckanfälligen Chrom- und Manganstählen)

Das Design des Fülldrahts bestimmt einige Eigenschaften des Schmelzens durch einen Lichtbogen. Der Pulverkerndraht besteht zu 50 bis 70% aus nichtmetallischen Werkstoffen, und daher ist der elektrische Widerstand sehr hoch - hunderte Male größer als der einer Metallhülle. Daher fließt fast der gesamte Schweißstrom durch den Metallmantel und schmilzt ihn. Das Schmelzen der Ladung, die sich innerhalb der Metallhülle befindet, ist hauptsächlich auf die Wärmestrahlung des Lichtbogens und die Wärmeübertragung von der Metallschmelze der Hülle zurückzuführen. Aus diesem Grund können die gesinterten Teilchen der Ladung aus der Schale herausragen, das Bad aus flüssigem Metall berühren oder im ungeschmolzenen Zustand teilweise in dieses hineingehen. Dies erhöht die Wahrscheinlichkeit, dass nichtmetallische Einschlüsse durch ungeschmolzene Ladung in das Schweißgut gelangen. Daher wird das Schweißen mit Fülldrähten unter starren Bedingungen mit konstanter Steuerung der Lichtbogenspannung durchgeführt.

Das Pulverdrahtschweißen hat seine Nachteile. Die geringe Steifheit der röhrenförmigen Struktur des Fülldrahts erfordert die Verwendung von Zuführvorrichtungen mit einer begrenzten Druckkraft des Drahts in den Zuführwalzen. Die Freigabe des Drahtes mit einem Durchmesser von 2,6 mm und mehr, der die Verwendung hoher Schweißströme für eine stabile Lichtbogenverbrennung erfordert, ermöglicht es, dass sie nur in der unteren und selten in der vertikalen Position zum Schweißen verwendet werden. Dies erklärt sich aus der Tatsache, dass ein mit geschmolzener Schlacke bedecktes Schweißbad mit hohem Volumen nicht durch die Kraft der Oberflächenspannung und des Lichtbogendrucks in der vertikalen Position und in der Decke gehalten wird.

Die verstärkte Verschlackung von Fülldrähten erschwert die Schweißtechnik. Das Vorhandensein von Schlacke auf der Oberfläche des Schweißbads, das die Kristallisation der Metallschmelze verlangsamt, verschlechtert gleichzeitig die Bedingungen für die Bildung einer Naht in anderen räumlichen Positionen als der unteren und erschwert das Durchdringen der Nahtwurzel. Beim mehrlagigen Schweißen sollte die Oberfläche der vorherigen Schichten sorgfältig von Schlacke gereinigt werden. Ein erheblicher Mangel an Fülldrähten, der ihre breite industrielle Anwendung behindert, ist die erhöhte Wahrscheinlichkeit der Bildung von Poren in den Nähten, verursacht durch das Vorhandensein von Hohlräumen im Draht aufgrund von Herstellungsfehlern. Darüber hinaus tragen die nicht geschmolzenen Bestandteile der Mischung, die in das Schweißbad gelangen, zum Auftreten gasförmiger Produkte bei. Die Dissoziation von Marmor, die Oxidation und Reduktion von Kohlenstoff beim Erhitzen und Schmelzen von Ferromangan in Kombination mit Marmor und anderen Prozessen kann auch zur Bildung einer Gasphase im Schweißbadmetall führen. Als Ergebnis erscheinen innere und Oberflächenporen in den Nähten.

Unter diesen Bedingungen hat der Schweißmodus (Strom, Spannung, Elektrodenüberstand) einen großen Einfluss auf die Möglichkeit von Poren in den Nähten. Es erhöht auch die Wahrscheinlichkeit der Bildung von Poren als Feuchtigkeit, die während der Drahtlagerung in dem Füllstoff eingeschlossen ist, und zusätzlich Fett und Rost, deren Spuren auf dem Metallband vorhanden sind.

Die Verwendung von aktivem Schutzgas (Kohlendioxid, Sauerstoffadditive) verringert die Porenbildung in den Nähten. Je nach Zusammensetzung des Füllstoffes zum Schweißen verwenden gleichstrom direkte oder umgekehrte Polarität von Quellen mit harten oder steil abfallenden Eigenschaften.

Das Schweißen mit Schutzmischungen in Zylindern wird von westlichen und inländischen Herstellern häufig eingesetzt. Es wird sowohl für kleine Haushaltsprodukte als auch für die größten Metallstrukturen verwendet.

Für die meisten elektrisches Schweißen heute ist der einsatz von schweißmischungen erforderlich, deren preis nur geringfügig höher ist als im herkömmlichen schutzgasbereich. Das beste gilt als Schweißmischung in Zylindern, die auf Argon basieren. Ein solches Gemisch in Flaschen besteht aus 80% Argon und 20% Kohlendioxid.

Schweißgasgemische, die Sie jederzeit durch Kontakt mit uns kaufen können, werden zum Schweißen von Kohlenstoff-Baustählen, mittellegierten Stählen und Edelstählen eingesetzt.

Eine neue Schweißmischung, die von unserer Firma verkauft wird, bietet beste Schweißqualität und Arbeitsgeschwindigkeit. Um die Kosten für das Schweißen zu reduzieren und ihre Leistung zu verbessern, wird diese Schweißmischung verwendet. Der Kauf kostet viel billiger als zusätzliche Mittel für Material und Strom.

Die Vorteile der auf Argon basierenden Schweißmischung in Zylindern liegen auf der Hand:

- - Die Produktivität beim Schweißen pro Zeiteinheit ist im Vergleich zum traditionellen Schweißen wesentlich höher.

- - Die Metallspritzerverluste der Elektrode werden um 80% reduziert.

- - Die Spritzerhaftung im Schweißbereich wird reduziert, wodurch die Komplexität ihrer Entfernung abnimmt.

- - erhöht die Eindringtiefe der Naht, was zu einer größeren strukturellen Festigkeit führt;

- - erhöht die Stabilität des Schweißprozesses;

- - Die Qualität der Schweißnaht führt zu einer Abnahme der Porosität des Metalls und zu einer Abnahme nichtmetallischer Einschlüsse.

- - verbesserte Arbeitsbedingungen;

- - die Gesundheit des Schweißers bleibt erhalten;

- - Gesamtkosteneinsparung von mindestens 15 - 20%.

Verbrauch schweißgas macht einen unwesentlichen Teil der Gesamtkosten des Schweißens aus. Bei halbautomatischen Schweißkosten für schutzgas 10 - 15% nicht überschreiten.

Unsere Firma bietet eine solche Schweißmischung zum Verkauf an, mit deren Kauf Sie eine perfektere Art von Gas erhalten, die für Ihre Schweißarbeiten geeignet ist. Sie werden beim Schweißen weit voraus sein, selbst mittel qualifizierte Arbeitskräfte werden die Aufgabe problemlos bewältigen können, und Anfänger lernen schneller Fertigkeiten.

Die Verwendung von schützendem Schweißgemisch in Zylindern erhöht die Schweißgeschwindigkeit erheblich, ohne die Technologie zu ändern. Ein ähnlicher Effekt wird erreicht, indem die Fließfähigkeit verbessert wird, die Stabilität des Lichtbogens erhöht und Metall in das Schweißbad gedrückt wird. Die Qualität der Schweißnaht und ihre Zuverlässigkeit werden verbessert, und schließlich wird das Risiko minimiert, dass Sie durch dünnwandige Teile versehentlich brennen.

Schweißen mischen und der Preis für einen Zylinder ist teurer als die üblichen Kohlendioxidmischungen. Die Gesamtkosten für das Schweißen werden jedoch erheblich reduziert. Bei Verwendung eines zertifizierten Schweißgemisches in Zylindern sinkt außerdem das Metallsputtern, was zu einer besseren Qualität führt schweißnaht. Gleichzeitig liegt die Kostenersparnis des Schweißantriebs bei 15 - 25%. Durch die Schweißmischung in Zylindern werden die Schweißkosten reduziert und eine hohe Wirtschaftlichkeit der Produktion sichergestellt. Schweißgemische reduzieren die Menge an Rauch und geschweißten Aerosolen, halten den Schweißer gesund und ermöglichen ein aufmerksameres und längeres Arbeiten.

Die Lieferung des Schweißgemisches wird von allen Verkehrsträgern nach allen Regeln für die Beförderung gefährlicher Güter, die mit dieser Beförderungsart betrieben werden, ausgeführt. Geschweißte Gemische werden in Stahlflaschen (GOST 949-73) in schwarz oder grau transportiert. Das Gas steht unter einem Druck von 150 kgf / cm2.

Eine breite Palette von Mischungen, die wir Ihnen anbieten, ermöglicht es Ihnen, die optimale Zusammensetzung der Schweißmischung zu wählen und für beste Qualität und Leistung zu kaufen. Unsere Partner können sich mit der Zusammensetzung vertraut machen und die Schweißgemische in der Produktion beherrschen. Darüber hinaus verfügen alle unsere Produkte über Qualitätszertifikate und das Unternehmen fertigt das Auftanken und die vorbeugende Inspektion von Zylindern. Die Schweißmischung beim Verkauf und Versand an den Kunden ist mit einem obligatorischen Qualitätszertifikat versehen.

Der Verbraucher kann die beste Schweißmischung in unserem Unternehmen auswählen, zu einem vernünftigen Preis kaufen und so die höchste Qualität der Schweißarbeiten gewährleisten.

Die Kombination aus Schweißmix und Preis ist optimal, da die Arbeitskosten um 20% reduziert werden.

- Schweißgasgemische

- Auswahlkriterien

- Stromquelle und Funktion

- Aktuelle Einstellung und digitale Anzeige

Zum Schweißen wird eine Vielzahl von Geräten verwendet, die jedoch heute populär sind. automatische Schweißmaschine, die die notwendige Leistung, Arbeitsqualität, Komfort hat.

Das halbautomatische Schweißgerät ist das elektrotechnische Gerät, das für den Schweißprozess unter Verwendung einer Elektrode vorgesehen ist.

Vor dem Kauf müssen Sie entscheiden, wie Sie ein Schweißgerät auswählen. Es müssen zahlreiche Parameter berücksichtigt werden, um zu entscheiden, in welcher Gasumgebung die Arbeit ausgeführt wird.

Schweißgasgemische

Bei der Auswahl eines Schweißgeräts muss das gasförmige Medium berücksichtigt werden, in dem die Arbeit ausgeführt wird. Zum Beispiel muss ein Inertgas (Argon) für das MIG-Schweißverfahren verwendet werden, und ein Aktivgas (Kohlenstoff) ist für MAG geeignet.

Alle Arten von Gasen, die für Schweißmaschinen verwendet werden, können in 2 große Gruppen unterteilt werden:

- Gasverbindungen, die aktiv mit Metallen reagieren. Dazu gehören Kohlendioxid, Stickstoff und Sauerstoff.

- Inertgase, zum Beispiel Helium, Argon.

Die einfachste Option ist die Verwendung von Kohlendioxid, und es wird die billigste sein. In diesem Fall leidet jedoch die Qualität der Naht, sie kann nicht als völlig schlecht bezeichnet werden, aber eine zusätzliche Reinigung nach der Arbeit ist erforderlich, da sonst die Naht rosten kann. Für eine Halbautomatik wird empfohlen, eine Mischung aus zwei Gasen zu verwenden - dies ist eine Zusammensetzung, die aus 20% Kohlendioxid und 80% Argon besteht. Reines Argon wird für NE-Metalle und bei ihrer Verwendung verwendet wolframelektrode Am besten nehmen Sie eine Mischung aus 90% Argon und 10% Wasserstoff.

Reiner Stickstoff als Schutzmedium dient zum Schweißen von Bronzeteilen, Messing. Es gibt Modelle, die ohne Gas arbeiten können, aber es ist notwendig, Flussmittel zu verwenden. Es ist wichtig, sofort zu bestimmen, unter welchen Bedingungen die Arbeit durchgeführt werden soll, ob Anforderungen an die gasförmige Umgebung vorliegen.

Zurück zum Inhaltsverzeichnis

Auswahlkriterien

Beim halbautomatischen Typ müssen verschiedene Parameter beachtet werden. Zu den Auswahlkriterien gehören:

Ein wichtiger Indikator bei der Auswahl eines Schweißgeräts ist der Spannungswert des elektrischen Netzwerks.

- belastbarkeit des elektrischen Versorgungsmediums;

- die Wahl des zu schweißenden Materials kann Edelstahl, kohlenstoffarmer Stahl, Aluminium und NE-Metalle sein.

- dicke des bearbeiteten Metalls;

- schweißqualitätsanforderungen;

- die Qualität der Schweißnaht unter Berücksichtigung von Länge, Breite und Position im Raum;

- intensität des Gerätebetriebs.

Auswahl schweißvorrichtungmuss die Spannung des elektrischen Netzes beachtet werden. Es ist wichtig, genau zu bestimmen, welche Maschine für die Arbeit verwendet werden kann. Für einphasige Netze eignen sich beispielsweise nur solche Geräte, die mit Netzen von 220 V bis zu einer Last von 16 A arbeiten können.Wenn das Gerät für eine Spannung unter 150 V ausgelegt ist, ist es schwierig, ein halbautomatisches Gerät zu verwenden, da ein zusätzlicher Wechselrichter oder ein elektrischer Generator erforderlich ist funktioniert normalerweise nicht.

Zurück zum Inhaltsverzeichnis

Wie soll der Schweißstrom sein?

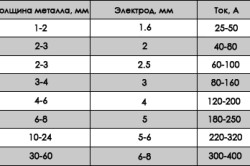

Bei der Auswahl einer Einheit ist es wichtig, die Stromstärke zu berücksichtigen. Diese Anzeige bestimmt, bei welchen Werten das Gerät nicht überhitzt, wie dick das Metall gekocht werden kann. Wenn ein halbautomatisches Schweißgerät ausgewählt wird, müssen bestimmte Indikatoren berücksichtigt werden. Wenn zum Beispiel das zu schweißende Metall eine Dicke von bis zu 5 mm hat, können Geräte mit einem Strom von 150-200 A mitgenommen werden. Für Draht ist ein Durchmesser von 0,8-1 mm zulässig. Bei einer größeren Dicke der geschweißten Teile steigt der Wert des Nennstroms auf 250 A, der Draht für die Arbeit wird mit einem Durchmesser von 1,2 bis 1,6 mm verwendet. Im Einzelnen basiert die Auswahl der Vorrichtung zum Schweißen unter Verwendung des Kohlendioxidgehalts auf den folgenden Werten:

- Bei einer Metalldicke von 0,8 bis 1 mm wird ein Drahtdurchmesser von 0,7 bis 0,8 mm benötigt. Schweißstrom sollte gleich 50-80 A sein

- Bei einer Metalldicke von 1,5 bis 2 mm wird ein Drahtdurchmesser von 0,8 bis 1,2 mm benötigt. Der Schweißstrom sollte 90-200 A betragen.

- Bei einer Metalldicke von 3 mm beträgt der Drahtdurchmesser 1,2-1,4 mm, der Schweißstrom beträgt 200-380 A.

- Bei einer Metalldicke von 4 mm beträgt der Drahtdurchmesser 1,2-1,6 mm, der Schweißstrom beträgt 200-350 A.

- Wenn die Dicke des Metalls 8 mm beträgt, muss ein Drahtdurchmesser von 1,2 bis 2,5 mm verwendet werden. Der Schweißstrom sollte 300-450 A betragen.

Einige Experten empfehlen, eine Reserve von 50 A vorzusehen. Dadurch können Sie das Gerät gegebenenfalls für Metall mit einer größeren Dicke verwenden. Um ein halbautomatisches Schweißgerät zu wählen, müssen Sie die Dauer der Last berücksichtigen. Dies ist notwendig, damit sich das Gerät während des Betriebs nicht überhitzt. Solche Werte werden immer vom Hersteller angegeben, normalerweise beträgt die Lastdauer jedoch 60%. Das reicht für gute Arbeit.

Beim halbautomatischen Schweißen müssen die verwendeten Schutzgase sorgfältig geprüft werden. Inertgase (Argon, Helium), Aktivgase (Kohlendioxid, Stickstoff, Wasserstoff usw.) sowie Gemische aus Inert- und Aktivgasen werden beim Schmelzschweißen als Schutzgase verwendet. Die Wahl des Schutzgases wird durch die chemische Zusammensetzung des zu schweißenden Metalls, die Anforderungen an die Eigenschaften der Schweißverbindung, den wirtschaftlichen Prozess und andere Faktoren bestimmt.

Es wird empfohlen, ein Gemisch aus Inertgasen mit aktiven Gasen zu verwenden, um die Stabilität des Lichtbogens zu erhöhen, die Eindringtiefe zu erhöhen und die Form der Naht zu ändern, metallurgische Bearbeitung der Metallschmelze, Verbesserung der Schweißleistung. Beim Einschweißen eines Gasgemisches erhöht sich der Übergang des Elektrodenmetalls in die Naht.

Eine Mischung aus Argon mit 1-5% Sauerstoff Wird für das Verschweißen von Elektroden mit niedrigem Kohlenstoffgehalt und legiertem Stahl verwendet. Die Zugabe von Sauerstoff zu Argon senkt den kritischen Strom, verhindert das Auftreten von Poren und verbessert die Form der Naht.

Eine Mischung aus Argon mit 10-25% Kohlendioxid Wird beim Schweißen der Verschleißelektrode verwendet. Die Zugabe von Kohlendioxid während des Schweißens von Kohlenstoffstählen erlaubt es, die Bildung von Poren zu vermeiden, erhöht die Lichtbogenstabilität und Zuverlässigkeit des Schweißzonenschutzes in Gegenwart von Luftzug und verbessert die Bildung einer Schweißnaht beim Schweißen von dünnem Blech.

Eine Mischung aus Argon mit Kohlendioxid (bis zu 20%) und mit nicht mehr als 5% Sauerstoff Wird beim Elektrodenschmelzschweißen von Kohlenstoff- und Legierungsstählen verwendet. Zusätze von aktiven Gasen verbessern die Stabilität des Lichtbogens, die Bildung von Nähten und verhindern die Porosität.

Eine Mischung aus Kohlendioxid mit Sauerstoff (bis zu 20%) wird beim Elektrodenschmelzschweißen verwendet kohlenstoffstahl. Diese Mischung hat eine hohe Oxidationsfähigkeit, bietet ein tiefes Eindringen und eine gute Form, schützt die Naht vor Porosität.

Halbautomatisches Schweißen mit reinem Argon wird bei rostfreien Stählen nicht oft verwendet. Ohne aktives Schutzgas (Sauerstoff oder CO2) ist der Lichtbogen nicht stabil. Die Wärmeleitfähigkeit und die Ionisierungsenergie von Argon sind niedrig und die Erwärmung des Teils ist unzureichend. Infolgedessen wird das Schmelzen sehr langsam und die Metallübertragungs- und Fließeigenschaften sind niedrig. Dies führt zu ungleichmäßigen Nähten und unzureichendem Eindringen. Um diese Effekte zu überwinden, müssen Schweißschutzgase aktive Bestandteile wie Sauerstoff oder Kohlendioxid enthalten. Dies stabilisiert den Lichtbogen, verbessert die Fließeigenschaften und erhöht die Erwärmung des Teils.

Argon-Sauerstoff-Gemische für Schutzgase beim Schweißen von Chrom-Nickel-Legierungen enthalten 1 bis 3% Sauerstoff. Sie sorgen für Lichtbogenstabilität und geringe Spritzer während des Betriebs. Dies führt jedoch im Vergleich zu CO2-haltigen Gasen zu einem hohen Grad an Oxidation, unzureichender Erwärmung und Porenbildung. Das Erhitzen kann durch Erhöhen des Sauerstoffgehalts erreicht werden, wodurch die Oxidationsfähigkeit der Schweißnaht proportional erhöht wird. Dies erhöht die Schlacke, so dass vor dem Ätzen der Schweißnaht diese mit einem Hammer oder Polieren gereinigt werden muss.

In dieser Hinsicht sind beim halbautomatischen Schweißen von Chrom-Nickel-Stählen am meisten Schutzgasmischungen auf Argonbasis mit einem CO2-Gehalt von etwa 2,5%. Durch Dissoziation und Umwandlungen von CO2-Molekülen im Lichtbogen wird eine höhere Erwärmung bei gleichzeitiger Abnahme der Oxidation und Abnahme der Anzahl der Poren erreicht. Im Vergleich zur Ar + O2-Mischung ist die Naht breiter und das Material schmilzt aufgrund der höheren Erwärmung zuverlässiger.

Schutzmischungen mit zusätzlichem Heliumgehalt können verwendet werden, um die Fließeigenschaften zu verbessern und die Schweißgeschwindigkeit zu erhöhen. Der Heliumgehalt liegt typischerweise im Bereich von 20% bis 50%. Verglichen mit Argon ist die Ionisierungsenergie und Wärmeleitfähigkeit von Helium viel höher, was zu einer stärkeren Erwärmung des Teils führt. Dadurch erwärmt sich die Schmelze stärker und wird flüssiger. Helium ermöglicht das Aufwärmen des Grundmaterials. An der Verbindungsstelle der zu schweißenden Oberflächen ist deutlich zu sehen, dass bei einer geringfügigen Vertiefung der Naht die Oberflächenwalze breiter wird. Gasgemische mit Helium verbessern die Schweißqualität von hochviskosen Molybdänlegierungen aus Chrom-Nickel-Legierungen. Diese Stähle neigen insbesondere beim Hochspannungsschweißen dazu, an der Oberfläche Kohlenstoff zu bilden, der nur schwer entfernt werden kann. Bei Verwendung eines heliumhaltigen Schutzgases wird die Rußmenge deutlich reduziert.