Schweißmischung oder Kohlensäure - beim Schweißen wählen wir Schutzgas. Schweißgemische in Flaschen für jedes Unternehmen

26. Mai 2017

Gasverbrauch beim Schweißen mit einem halbautomatischen Gerät

Das halbautomatische Schweißen wird normalerweise in einer gasförmigen Umgebung mit Draht durchgeführt. Der Prozess ist lichtbogenschweißen Verwenden von Wärmeenergie aus einem Lichtbogen, der die Metalloberfläche des Produkts und das Ende der Elektrode verbindet. Welches Gas wird zum Schweißen einer Halbautomatik benötigt?

Gas holen für schweißen Halbautomatisch erforderlich, aufgrund seiner Eigenschaften.

Acetylen

Eigenschaften:

- farblos;

- leichter als luft;

- hat einen bestimmten Geruch.

Dies ist eines der am häufigsten verwendeten Gase in diesem Tätigkeitsbereich. Es besitzt die höchste Brenntemperatur unter anderen Gasarten und besitzt eine hohe Polarität. Wird häufig wegen der hohen Verbrennungstemperatur beim Schneiden von Metallstrukturen verwendet.

Für die Herstellung von Acetylen verwendeten spezialisierte Generatoren. Acetylen kann durch Kombination von Wasser mit Calciumcarbid erhalten werden, das sogar Feuchtigkeit aus der Atmosphäre aufnehmen kann. Entsprechend den Sicherheitsanforderungen für diese chemische Verbindung sind daher besondere Lagerungsbedingungen vorgesehen.

Wasserstoff

Eigenschaften:

- farblos;

- kein geruch;

- gilt für explosive mittel.

Luft bildet mit Sauerstoff ein explosives Gas. Entsprechend den Sicherheitsanforderungen sollten Wasserstoffzylinder nicht unter 15 MPa stehen.

Zur Herstellung von Wasserstoff werden spezialisierte Generatoren eingesetzt. Wasserstoff wird auch durch die Synthese von Wasser freigesetzt.

Koksofengas

Eigenschaften:

- farblos;

- hat einen bestimmten Geruch.

Dies ist ein Nebenprodukt, das bei der Gewinnung von Koks gewonnen wird, das wiederum aus Kohle gewonnen wird. Dieses Gas kann mit Pipelines transportiert werden.

Erdgas: Methan, Butan, Propan

Sehr gebräuchliche Arten von Gasen, die zum Schweißen verwendet werden. Für Transport und Lagerung gelten keine besonderen Anforderungen. Die Absaugung dieser Gase für das halbautomatische Schweißen erfolgt auf ihren Feldern.

Pyrolysegas

Während des Abbaus von Erdölprodukten extrahiert. Dieses Gas trägt zur Korrosionsbildung der Brennermundstücke bei, wodurch sie schnell versagen. Pyrolysegas wird vor seiner Verwendung gereinigt. Diese Substanz wird sowohl zum Schweißen von Metallstrukturen als auch zum Schneiden verwendet.

Welches Gas eignet sich zum Schweißen?

Zum Hobbyschweißen lebensbedingungen Es ist besser, halbautomatische Geräte auszuwählen, die an ein 220-V-Standardnetz angeschlossen werden können. Diese Bedingung ist jedoch nicht die einzige Voraussetzung für die richtige Auswahl von Geräten. Benutzer werden oft durch Markierungen auf Werkzeugen verwirrt: MAG, MIG. Was bedeutet diese Abkürzung?

- MAG ist eine halbautomatische Maschine zum Arbeiten mit Carbon.

- MIG - halbautomatisches Gerät zum Arbeiten mit Argon.

Eine Kombination dieser Gase oder die Verwendung von Gemischen, auf denen sie basieren, ist ebenfalls möglich. Das Endergebnis Qualität geschweißte Verbindung. Bei MAG oder MIG wird ein bestimmter Fülldraht verwendet. Universelle halbautomatische Optionen können mit jedem Gasgemisch funktionieren.

Erfahrene Schweißer empfehlen die Verwendung einer Mischung aus Kohlendioxid / Argon für das halbautomatische Schweißen (20/80). Die Gaszusammensetzung in einem solchen Verhältnis erleichtert die Schweißarbeit erheblich, ermöglicht eine absolut glatte, qualitativ hochwertige Schweißnaht und die resultierende Schweißnaht bedarf keiner zusätzlichen Bearbeitung.

Für ein halbautomatisches Gas wird in Abhängigkeit von der Leistung des Geräts selbst die Art des zu schweißenden Materials ausgewählt. Zum Beispiel wird Argon bei der Bearbeitung von Proben aus Nichteisenmetallen, reinem Stickstoff - zum Schweißen von Kupferteilen verwendet.

Halbautomatisches Gasschweißen

Das halbautomatische Gasschweißen von Stahl-, Kupfer-, Titanproben und deren Legierungen ist ein Verfahren zum Verbinden einzelner Metallprodukte, indem dem Verbindungsbereich des Zusatzdrahts Gas zugeführt wird, das die geschmolzenen Materialien vor den nachteiligen Einflüssen der Luft schützt.

Vorteile des Gasschweißens

- Für die Implementierung von Schweißverbindungen von Metallstrukturen unter Verwendung von Gas ist es nicht erforderlich, eine ziemlich teure Ausrüstung zu kaufen.

- Bei Verwendung von Kohlendioxid können an beliebigen Teilen von Gebäuden und Bauten geschweißt werden. Gleichzeitig wird ein zusätzlicher Energieverbrauch ausgeschlossen.

- Während des Schweißens besteht die Möglichkeit, die Leistung der Flamme zu verändern. Dies bietet die Möglichkeit, verschiedene Arten von Proben zu schweißen, z. B. Titan mit Kupfer, Blei mit Messing und andere Metalle mit unterschiedlichen Schmelzpunkten.

- Diese Schweißmethode lässt sich nicht nur verbinden metallstrukturen, aber auch um sie zu härten, schneiden.

- Schweißnähte eines halbautomatischen Geräts in Gas sind viel stärker als beim Lichtbogenschweißen.

Das halbautomatische Schweißen von Blechen, Gusseisen, Kupfer, Messing und Blechen wird wesentlich schneller und qualitativ hochwertiger durchgeführt.

Merkmale der Arbeit

- Wenn es richtig ist, die Leistung an der halbautomatischen Maschine einzustellen, den optimalen Draht, die Drahtvorschubgeschwindigkeit und den Kohlendioxidverbrauch zu wählen, sind die Schweißverbindungen von bester Qualität.

- Die zu schweißenden Oberflächen erwärmen sich und kühlen eher langsam ab. Beim Verbinden von Kupfer-, Stahl- und Titanteilen ist die Flammentemperatur einstellbar. Die maximale Temperatur einer Flamme in ihrer vertikalen Position, dementsprechend ändert sich der Neigungswinkel.

- Beim halbautomatischen Gasschweißen in Kohlendioxid stehen zwei Ausrüstungsoptionen zur Verfügung. Im ersten Fall arbeiten die Schweißeinheiten mit Argon, anderen Inertgasen. Im zweiten Fall arbeiten die Halbautomaten mit Kohlendioxid.

- Die Verwendung einer Gasflasche unter hohem Druck macht es sehr schwierig, Karosseriearbeiten durchzuführen und Rohrleitungen in offenen Bereichen zu schweißen. Für stationäre Arbeiten gilt diese Technik jedoch als die effektivste.

- Beim Gasschweißen wird Draht verwendet, der in seiner Zusammensetzung Silizium, Mangan aufweist. Sein Verbrauch wird streng kontrolliert, und die Zufuhr zur Schweißzone erfolgt zusammen mit Gas, wodurch der Draht und die zu verbindenden Metalle vor den negativen Auswirkungen der Luft geschützt werden. Die Normen definieren die Drahtarten, die für die Verwendung mit bestimmten Schweißgeräten empfohlen werden.

Vorteile des halbautomatischen Kohlendioxidschweißens für die Autoreparatur

- Die Technologie des Schweißens in Kohlendioxid wird leicht verdaut, wenn nötig, kann sie schnell untersucht werden.

- Die begrenzte Zone thermischer Effekte ermöglicht die Verbindung dünner Metallprodukte.

- Kohlendioxid ist das erschwinglichste aller zum Schweißen verwendeten Gase.

- ziemlich hohe Schmelzgeschwindigkeit des Zusatzdrahtes bzw. hohe Arbeitsproduktivität.

- Farbe auf dem Produkt brennt einen schmalen Streifen aus. Dadurch können die vorbereitenden und abschließenden Arbeiten auf ein Minimum reduziert werden.

- Schweißnähte sind von hoher Qualität für unterschiedlich dicke Teile.

- Es ist nicht notwendig, geschweißte Proben vormontieren.

Das Ergebnis

Wenn Sie ein halbautomatisches Gerät mit Gas verschweißen, sparen Sie Zeit bei der Arbeitsleistung, da die Elektroden nicht ausgetauscht werden müssen und die Schlackenbildung an den Schweißverbindungen entfernt wird.

- Schweißgasgemische

- Auswahlkriterien

- Stromquelle und Funktion

- Aktuelle Einstellung und digitale Anzeige

Zum Schweißen wird eine Vielzahl von Geräten verwendet, die heute jedoch beliebt sind. automatische Schweißmaschine, die die notwendige Leistung, Arbeitsqualität, Komfort hat.

Das halbautomatische Schweißgerät ist das elektrotechnische Gerät, das für den Schweißprozess unter Verwendung einer Elektrode vorgesehen ist.

Vor dem Kauf müssen Sie entscheiden, wie Sie ein halbautomatisches Schweißgerät wählen. Es müssen zahlreiche Parameter berücksichtigt werden, um zu entscheiden, in welcher Gasumgebung die Arbeit ausgeführt wird.

Schweißgasgemische

Bei der Auswahl eines Schweißgeräts muss das gasförmige Medium berücksichtigt werden, in dem die Arbeit ausgeführt wird. Zum Beispiel muss ein Inertgas (Argon) für das MIG-Schweißverfahren verwendet werden, und ein Aktivgas (Kohlenstoff) ist für MAG geeignet.

Alle Arten von Gasen, die für Schweißmaschinen verwendet werden, können in 2 große Gruppen unterteilt werden:

- Gasverbindungen, die aktiv mit Metallen reagieren. Dazu gehören Kohlendioxid, Stickstoff und Sauerstoff.

- Inertgase, zum Beispiel Helium, Argon.

Die einfachste Option ist die Verwendung von Kohlendioxid, und es wird die billigste sein. In diesem Fall leidet jedoch die Qualität der Naht, sie kann nicht als völlig schlecht bezeichnet werden, aber eine zusätzliche Reinigung nach der Arbeit ist erforderlich, da sonst die Naht rosten kann. Für eine Halbautomatik wird empfohlen, eine Mischung aus zwei Gasen zu verwenden - dies ist eine Zusammensetzung, die aus 20% Kohlendioxid und 80% Argon besteht. Reines Argon wird für NE-Metalle und bei ihrer Verwendung verwendet wolframelektrode Am besten nehmen Sie eine Mischung aus 90% Argon und 10% Wasserstoff.

Reiner Stickstoff als Schutzmedium dient zum Schweißen von Bronzeteilen, Messing. Es gibt Modelle, die ohne Gas arbeiten können, aber es ist notwendig, Flussmittel zu verwenden. Es ist wichtig, sofort zu bestimmen, unter welchen Bedingungen die Arbeit durchgeführt werden soll, ob Anforderungen an die gasförmige Umgebung vorliegen.

Zurück zum Inhaltsverzeichnis

Auswahlkriterien

Beim halbautomatischen Typ müssen verschiedene Parameter beachtet werden. Zu den Auswahlkriterien gehören:

Ein wichtiger Indikator bei der Auswahl eines Schweißgeräts ist der Spannungswert des elektrischen Netzwerks.

- belastbarkeit des elektrischen Versorgungsmediums;

- die Wahl des zu schweißenden Materials kann Edelstahl, kohlenstoffarmer Stahl, Aluminium und NE-Metalle sein.

- dicke des bearbeiteten Metalls;

- schweißqualitätsanforderungen;

- qualität schweißnaht unter Berücksichtigung seiner Länge, Breite, Position im Raum;

- intensität des Gerätebetriebs.

Auswahl schweißvorrichtungmuss die Spannung des elektrischen Netzes beachtet werden. Es ist wichtig, genau zu bestimmen, welche Maschine für die Arbeit verwendet werden kann. Für einphasige Netze eignen sich beispielsweise nur solche Geräte, die mit Netzen von 220 V bis zu einer Last von 16 A arbeiten können.Wenn das Gerät für eine Spannung unter 150 V ausgelegt ist, ist es schwierig, ein halbautomatisches Gerät zu verwenden, da ein halbautomatisches Gerät benötigt wird funktioniert normalerweise nicht.

Zurück zum Inhaltsverzeichnis

Wie soll der Schweißstrom sein?

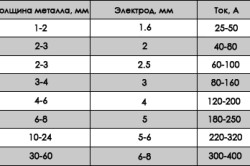

Bei der Auswahl einer Einheit ist es wichtig, die Stromstärke zu berücksichtigen. Diese Anzeige bestimmt, bei welchen Werten das Gerät nicht überhitzt, wie dick das Metall gekocht werden kann. Wenn ein halbautomatisches Schweißgerät ausgewählt wird, müssen bestimmte Indikatoren berücksichtigt werden. Wenn zum Beispiel das zu schweißende Metall eine Dicke von bis zu 5 mm hat, können Geräte mit einem Strom von 150-200 A mitgenommen werden. Für Draht ist ein Durchmesser von 0,8-1 mm zulässig. Bei einer größeren Dicke der geschweißten Teile steigt der Wert des Nennstroms auf 250 A, der Draht für die Arbeit wird mit einem Durchmesser von 1,2 bis 1,6 mm verwendet. Im Einzelnen basiert die Auswahl der Vorrichtung zum Schweißen unter Verwendung des Kohlendioxidgehalts auf den folgenden Werten:

- Bei einer Metalldicke von 0,8 bis 1 mm wird ein Drahtdurchmesser von 0,7 bis 0,8 mm benötigt. Schweißstrom sollte gleich 50-80 A sein

- Bei einer Metalldicke von 1,5 bis 2 mm wird ein Drahtdurchmesser von 0,8 bis 1,2 mm benötigt. Der Schweißstrom sollte 90-200 A betragen.

- Bei einer Metalldicke von 3 mm beträgt der Drahtdurchmesser 1,2-1,4 mm, der Schweißstrom beträgt 200-380 A.

- Bei einer Metalldicke von 4 mm beträgt der Drahtdurchmesser 1,2-1,6 mm, der Schweißstrom beträgt 200-350 A.

- Wenn die Dicke des Metalls 8 mm beträgt, muss ein Drahtdurchmesser von 1,2 bis 2,5 mm verwendet werden. Der Schweißstrom sollte 300-450 A betragen.

Einige Experten empfehlen, eine Reserve von 50 A vorzusehen. Dadurch können Sie das Gerät gegebenenfalls für Metall mit einer größeren Dicke verwenden. Um ein halbautomatisches Schweißgerät zu wählen, müssen Sie die Dauer der Last berücksichtigen. Dies ist notwendig, damit sich das Gerät während des Betriebs nicht überhitzt. Solche Werte werden immer vom Hersteller angegeben, normalerweise beträgt die Lastdauer jedoch 60%. Das reicht für gute Arbeit.

Beim halbautomatischen Schweißen müssen die verwendeten Schutzgase sorgfältig geprüft werden. Als Schutzgas wird beim Schmelzschweißen verwendet inerte Gase (Argon, Helium), aktive Gase (Kohlendioxid, Stickstoff, Wasserstoff usw.) und ihre Gemische aus inerten und aktiven Gasen. Die Wahl des Schutzgases wird durch die chemische Zusammensetzung des zu schweißenden Metalls, die Anforderungen an die Eigenschaften der Schweißverbindung, den wirtschaftlichen Prozess und andere Faktoren bestimmt.

Mischung inerte Gase Bei aktiven Gasen wird empfohlen, die Lichtbogenstabilität zu erhöhen, die Eindringtiefe zu erhöhen und die Form der Schweißnaht zu ändern, die metallurgische Bearbeitung der Metallschmelze zu verbessern und die Schweißleistung zu erhöhen. Beim Einschweißen eines Gasgemisches erhöht sich der Übergang des Elektrodenmetalls in die Naht.

Eine Mischung aus Argon mit 1-5% Sauerstoff Wird für das Verschweißen von Elektroden mit niedrigem Kohlenstoffgehalt und legiertem Stahl verwendet. Die Zugabe von Sauerstoff zu Argon senkt den kritischen Strom, verhindert das Auftreten von Poren und verbessert die Form der Naht.

Eine Mischung aus Argon mit 10-25% Kohlendioxid Wird beim Schweißen der Verschleißelektrode verwendet. Die Zugabe von Kohlendioxid während des Schweißens von Kohlenstoffstählen erlaubt es, die Bildung von Poren zu vermeiden, erhöht die Lichtbogenstabilität und Zuverlässigkeit des Schweißzonenschutzes in Gegenwart von Luftzug und verbessert die Bildung einer Schweißnaht beim Schweißen von dünnem Blech.

Eine Mischung aus Argon mit Kohlendioxid (bis zu 20%) und mit nicht mehr als 5% Sauerstoff Wird beim Elektrodenschmelzschweißen von Kohlenstoff- und Legierungsstählen verwendet. Zusätze von aktiven Gasen verbessern die Stabilität des Lichtbogens, die Bildung von Nähten und verhindern die Porosität.

Eine Mischung aus Kohlendioxid mit Sauerstoff (bis zu 20%) wird beim Elektrodenschmelzschweißen verwendet kohlenstoffstahl. Diese Mischung hat eine hohe Oxidationsfähigkeit, bietet ein tiefes Eindringen und eine gute Form, schützt die Naht vor Porosität.

Halbautomatisches Schweißen mit reinem Argon wird bei rostfreien Stählen nicht oft verwendet. Ohne aktives Schutzgas (Sauerstoff oder CO2) ist der Lichtbogen nicht stabil. Die Wärmeleitfähigkeit und die Ionisierungsenergie von Argon sind niedrig und die Erwärmung des Teils ist unzureichend. Infolgedessen wird das Schmelzen sehr langsam und die Metallübertragungs- und Fließeigenschaften sind niedrig. Dies führt zu ungleichmäßigen Nähten und unzureichendem Eindringen. Um diese Effekte zu überwinden, müssen Schweißschutzgase aktive Bestandteile wie Sauerstoff oder Kohlendioxid enthalten. Dies stabilisiert den Lichtbogen, verbessert die Fließeigenschaften und erhöht die Erwärmung des Teils.

Argon-Sauerstoff-Gemische für Schutzgase beim Schweißen von Chrom-Nickel-Legierungen enthalten 1 bis 3% Sauerstoff. Sie bieten Lichtbogenstabilität und geringe Spritzer während des Betriebs. Dies führt jedoch im Vergleich zu CO2-haltigen Gasen zu einem hohen Grad an Oxidation, unzureichender Erwärmung und Porenbildung. Das Erhitzen kann durch Erhöhen des Sauerstoffgehalts erreicht werden, wodurch die Oxidationsfähigkeit der Schweißnaht proportional erhöht wird. Dies erhöht die Schlacke, so dass vor dem Ätzen der Schweißnaht diese mit einem Hammer oder Polieren gereinigt werden muss.

In dieser Hinsicht sind beim halbautomatischen Schweißen von Chrom-Nickel-Stählen am meisten Schutzgasmischungen auf Argonbasis mit einem CO2-Gehalt von etwa 2,5%. Durch Dissoziation und Umwandlungen von CO2-Molekülen im Lichtbogen wird eine höhere Erwärmung bei gleichzeitiger Abnahme der Oxidation und Abnahme der Anzahl der Poren erreicht. Im Vergleich zur Ar + O2-Mischung ist die Naht breiter und das Material schmilzt aufgrund der höheren Erwärmung zuverlässiger.

Schutzmischungen mit zusätzlichem Heliumgehalt können verwendet werden, um die Fließeigenschaften zu verbessern und die Schweißgeschwindigkeit zu erhöhen. Der Heliumgehalt liegt typischerweise im Bereich von 20% bis 50%. Verglichen mit Argon ist die Ionisierungsenergie und Wärmeleitfähigkeit von Helium viel höher, was zu einer stärkeren Erwärmung des Teils führt. Dadurch erwärmt sich die Schmelze stärker und wird flüssiger. Helium ermöglicht das Aufwärmen des Grundmaterials. An der Verbindungsstelle der zu schweißenden Oberflächen ist deutlich zu sehen, dass bei einer geringfügigen Vertiefung der Naht die Oberflächenwalze breiter wird. Gasgemische mit Helium verbessern die Schweißqualität von hochviskosen Molybdänlegierungen aus Chrom-Nickel-Legierungen. Diese Stähle neigen insbesondere beim Hochspannungsschweißen dazu, an der Oberfläche Kohlenstoff zu bilden, der nur schwer entfernt werden kann. Bei Verwendung eines heliumhaltigen Schutzgases wird die Rußmenge deutlich reduziert.

Das Schweißen mit Schutzmischungen in Zylindern wird von westlichen und inländischen Herstellern häufig eingesetzt. Es wird sowohl für kleine Haushaltsprodukte als auch für die größten Metallstrukturen verwendet.

Für die meisten elektrisches Schweißen heute ist der einsatz von schweißmischungen erforderlich, deren preis nur geringfügig höher ist als im herkömmlichen schutzgasbereich. Das beste gilt als Schweißmischung in Zylindern, die auf Argon basieren. Ein solches Gemisch in Flaschen besteht aus 80% Argon und 20% Kohlendioxid.

Zum Schweißen von Kohlenstoff wird ein Schweißgasgemisch verwendet, das Sie jederzeit durch Kontakt mit uns kaufen können baustähle, srednelegirovanny und nichtrostende Stähle.

Eine neue Schweißmischung, die von unserer Firma verkauft wird, bietet beste Schweißqualität und Arbeitsgeschwindigkeit. Um die Kosten für das Schweißen zu reduzieren und ihre Leistung zu verbessern, wird diese Schweißmischung verwendet. Der Kauf kostet viel billiger als zusätzliche Mittel für Material und Strom.

Die Vorteile der auf Argon basierenden Schweißmischung in Zylindern liegen auf der Hand:

- - Die Produktivität beim Schweißen pro Zeiteinheit ist im Vergleich zum traditionellen Schweißen wesentlich höher.

- - Die Metallspritzerverluste der Elektrode werden um 80% reduziert.

- - Die Spritzerhaftung im Schweißbereich wird reduziert, wodurch die Komplexität ihrer Entfernung abnimmt.

- - erhöht die Eindringtiefe der Naht, was zu einer größeren strukturellen Festigkeit führt;

- - erhöht die Stabilität des Schweißprozesses;

- - Die Qualität der Schweißnaht führt zu einer Abnahme der Porosität des Metalls und zu einer Abnahme nichtmetallischer Einschlüsse.

- - verbesserte Arbeitsbedingungen;

- - die Gesundheit des Schweißers bleibt erhalten;

- - Gesamtkosteneinsparung von mindestens 15 - 20%.

Der Verbrauch von Schweißgas ist ein unbedeutender Teil der gesamten Schweißkosten. Beim halbautomatischen Schweißen liegen die Kosten für Schutzgas nicht über 10-15%.

Unsere Firma bietet eine solche Schweißmischung zum Verkauf an, mit deren Kauf Sie eine perfektere Art von Gas erhalten, die für Ihre Schweißarbeiten geeignet ist. Sie werden beim Schweißen weit voraus sein, selbst mittel qualifizierte Arbeitskräfte werden die Aufgabe problemlos bewältigen können, und Anfänger lernen schneller Fertigkeiten.

Die Verwendung von schützendem Schweißgemisch in Zylindern erhöht die Schweißgeschwindigkeit erheblich, ohne die Technologie zu ändern. Ein ähnlicher Effekt wird erreicht, indem die Fließfähigkeit verbessert wird, die Stabilität des Lichtbogens erhöht und Metall in das Schweißbad gedrückt wird. Die Qualität der Schweißnaht und ihre Zuverlässigkeit werden verbessert, und schließlich wird das Risiko minimiert, dass Sie durch dünnwandige Teile versehentlich brennen.

Die Schweißmischung und der Preis für einen Zylinder sind teurer als die üblichen Kohlendioxidmischungen. Die Gesamtkosten für das Schweißen werden jedoch erheblich reduziert. Bei Verwendung eines zertifizierten Schweißgemisches in Zylindern sinkt außerdem das Metallsputtern, was zu einer besseren Qualität führt schweißnaht. Gleichzeitig liegt die Kostenersparnis des Schweißantriebs bei 15 - 25%. Durch die Schweißmischung in Zylindern werden die Schweißkosten reduziert und eine hohe Wirtschaftlichkeit der Produktion sichergestellt. Schweißen mischen Reduzieren Sie die Menge an Rauch und geschweißten Aerosolen, um die Gesundheit des Schweißers zu erhalten und ihm ein aufmerksameres und längeres Arbeiten zu ermöglichen.

Die Lieferung des Schweißgemisches wird von allen Verkehrsträgern nach allen Regeln für die Beförderung gefährlicher Güter, die mit dieser Beförderungsart betrieben werden, ausgeführt. Geschweißte Gemische werden in Stahlflaschen (GOST 949-73) in schwarz oder grau transportiert. Das Gas steht unter einem Druck von 150 kgf / cm2.

Eine breite Palette von Mischungen, die wir Ihnen anbieten, ermöglicht es Ihnen, die optimale Zusammensetzung der Schweißmischung zu wählen und für beste Qualität und Leistung zu kaufen. Unsere Partner können sich mit der Zusammensetzung vertraut machen und die Schweißgemische in der Produktion beherrschen. Darüber hinaus verfügen alle unsere Produkte über Qualitätszertifikate und das Unternehmen fertigt das Auftanken und die vorbeugende Inspektion von Zylindern. Die Schweißmischung beim Verkauf und Versand an den Kunden ist mit einem obligatorischen Qualitätszertifikat versehen.

Der Verbraucher kann die beste Schweißmischung in unserem Unternehmen auswählen, zu einem vernünftigen Preis kaufen und so die höchste Qualität der Schweißarbeiten gewährleisten.

Die Kombination aus Schweißmix und Preis ist optimal, da die Arbeitskosten um 20% reduziert werden.

Als Schutzgase kommen am häufigsten Kohlendioxid oder Schweißgemische zum Einsatz, deren Auswahl stark vom Arbeitsprozess abhängt. Vergiss das auch nicht schweißmischung oder Kohlendioxid kann für verschiedene Schweißarten verwendet werden, und in diesem oder jenem Fall sind Effizienz und Qualität der Arbeit daher unterschiedlich.

Sehr oft schenken Schweißer der Zusammensetzung und Qualität von technischem Gas nicht genügend Beachtung, um ihren Beitrag zum Schweißprozess zu minimieren. Die Praxis zeigt jedoch, dass die Gaszusammensetzung auf direkteste Weise die Eindringtiefe, die Porosität, die Zuverlässigkeit der Schweißnähte, die Rauchemission und andere ebenso wichtige Parameter beeinflusst.

Verwenden Sie für eine zuverlässige Naht Qualitätsverbindungen der Schweißmischung oder Kohlendioxid.

Was ist besser - Kohlendioxid oder Schweißgemisch?

CO2-Flasche für geschweißte Maschinen

In Anbetracht dessen, dass jedes reine technische Gas seine Vor- und Nachteile hat, ist die Verwendung von schutzschweißmischungen Im richtigen Verhältnis macht es das Schweißen oft effizienter, erhöht die Produktivität und ermöglicht aufgrund der folgenden Eigenschaften bessere Schweißnähte:

- reduziertes Spritzen;

- erhöhung der Metallfixierungsrate;

- erhöhung der Duktilität und Nahtdichte;

- reduktion von Rauch;

- die Lichtbogenstabilität erhöhen.

Weitere Informationen finden Sie im Artikel: Schweißmischung in Zylindern - die optimale Lösung.

Bevor Sie entscheiden, was am besten ist - Schweißmix oder Kohlendioxid -, vergleichen Schweißer normalerweise die Komplexität der Arbeit, die erforderliche Qualität und die Durchführbarkeit der Materialkosten und treffen dann ihre Wahl.

Die wichtigsten Arten von Schutzgasschweißmischungen

— Argon und Kohlendioxid

Eine solche Zusammensetzung ist am effektivsten beim Schweißen von Stahl mit niedrigem Kohlenstoffgehalt. Die Zugabe von Kohlendioxid erleichtert die Strahlübertragung der Elektrode, die Nähte sind plastischer und die Wahrscheinlichkeit des Auftretens von Poren ist gering.

Argon und Kohlendioxid

— Argon und Sauerstoff

Die Zugabe einer unbedeutenden (etwa 5%) Sauerstoffmenge zu Argon macht es möglich, Legierungsschweißen durchzuführen niedriglegierter Stahlaufgrund der geringeren Porosität der behandelten Oberfläche.

Argon und Sauerstoff

— Argon und Wasserstoff

Wird zum Schweißen von Nickellegierungen und authentischem Edelstahl mit der WIG-Methode verwendet. Es kann auch als Formgas verwendet werden.

Argon und Wasserstoff

— Argon und Helium

Eine solche Zusammensetzung ermöglicht das qualitativ hochwertige Schweißen von Leicht-, Kupfer- und Nickellegierungen, Nickelchromstahl und Aluminium mit den MIG- und WIG-Verfahren.

Argon und Helium

— Argon und aktive Gase

Dank dieser Kombination werden doppelte Einsparungen erzielt. Es wird zum manuellen und automatischen MAG-Schweißen von niedriglegierten, legierten und hochlegierten Stählen verwendet.

Argon und aktive Gase

— Universelles Schutzgas

Dies ist hochfrequentes Argon, das universell einsetzbar ist, aber am häufigsten bei Aluminium und NE-Metallen eingesetzt wird.

Universelles Schutzgas

Wenn Sie weitere Informationen zu Gasgemischen erhalten möchten, lesen Sie diesen Abschnitt.

Gasmischverfahren

Es gibt zwei Möglichkeiten, um ein Schutzgasgemisch zu erhalten - in der Produktionsanlage und direkt am Arbeitsplatz.

Das Herstellungsverfahren beinhaltet die Verwendung spezieller Gasmischer, durch die das Mischen von zwei oder drei verschiedenen Komponenten erfolgt. Um die korrekten Proportionen zu erhalten, werden die erforderlichen Durchmesser in den Zufuhröffnungen ausgewählt und der Mischer selbst kalibriert.

Rotameter-Anwendung

Die einfachste Mischmethode, die direkt am Arbeitsplatz durchgeführt werden kann, ist die Verwendung eines Rotameters - eines kegelförmigen Glasrohrs mit einem in einem Metallrahmen angeordneten Schwimmer. Das Prinzip dieses Elements besteht darin, den Aluminium- oder Stahlschwimmer mit einem ausströmenden Gasstrom auszugleichen. Je höher der Float ist, desto höher ist der Aufwand.

Rotameter

Die Zusammensetzung aus Argon-Kohlendioxid-Schweißgemisch oder Kohlendioxid mit Sauerstoff wird mittels Getriebe weiter geregelt gasflaschen. Durch die Überwachung der Messwerte am Rotameter und die Anpassung der Flussrate erreichen sie das notwendige Verhältnis der verwendeten Komponenten. Dieses Verfahren erlaubt es jedoch in der Regel nicht, ein Maximum an Genauigkeit und eine hohe Qualität der Naht zu erreichen. Daher ist es für genaue Schweißarbeiten besser, sich an den Hersteller zu wenden.

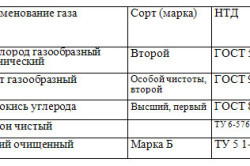

Qualität schützend gasgemische kann bei der Firma Promtehgaz bestellt werden. Zu den Hauptprodukten gehören:

- Mikspro 3212 (Mehrkomponentenkomposition)

- N-MIX H5 (Argon + Wasserstoff)

- MIXAL 50 (Argon + Helium)

und andere Formulierungen, die auf der Website zu finden sind.