Defekte in Schweißverbindungen. Methoden zur Erkennung, Kontrolle und Beseitigung von Fehlern. Poren und nichtmetallische Einschlüsse

Heute wird das Schweißen überall eingesetzt, um verschiedene Metallteile zu verbinden. Es wird sowohl in der Industrie als auch im privaten Bereich erfolgreich eingesetzt lebensbedingungen. die dauerhafte Verbindung von Teilen durch Schweißen genannt. Dadurch entstehen verschiedene Bereiche, die sich durch bestimmte Eigenschaften auszeichnen. Es hängt alles vom Grad der Erwärmung ab. Sie können sich in ihren physikalischen, chemischen und mechanischen Eigenschaften unterscheiden. Die Hauptfehler von Schweißverbindungen sind seit langem bekannt. Sie sollten bei der Arbeit vermieden werden.

Schweißen wird zum Verbinden von Metallteilen in Industrie und Haushalt verwendet.

Eigenschaften und Arten von Schweißverbindungen

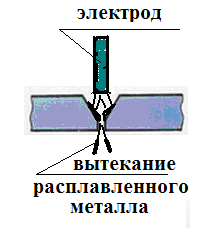

Bevor Sie über Defekte in Schweißverbindungen sprechen, lohnt es sich, mehr über deren Haupttypen und -eigenschaften zu sprechen. Das Prinzip des Schweißens ist ziemlich einfach. Das geschmolzene Metall bildet eine Naht, die kristallisiert. Das teilweise geschmolzene Material bildet die Schmelzzone. In der Nähe dieser Zone befindet sich die Zone, in der das erhitzte Metall unter zusätzlicher Spannung steht. Es wird die Wärmeeinflusszone genannt. Danach ist das Hauptmetall. Ihre Struktur und Eigenschaften während des Arbeitsprozesses ändern sich nicht.

Klassifizierung von Schweißnähten nach Position im Raum.

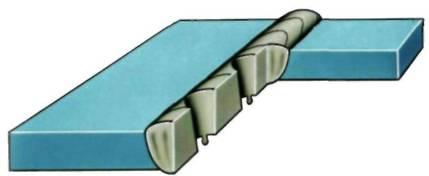

Es gibt verschiedene Haupttypen von Schweißverbindungen. Die häufigsten sind Stumpf, Überlappung, T-Form und Winkel. Alle unterscheiden sich in der Installation der Grundmaterialien und der Lage der Naht. Die Qualität der Naht wird direkt von vielen verschiedenen Faktoren beeinflusst. Es können sich sowohl innere als auch äußere Mängel bilden. Die Qualität der Nähte wird direkt durch den Verschmutzungsgrad der zu verbindenden Metalle beeinflusst.

Es kann eine Vielzahl von Oxiden, Fettfilmen usw. geben. Deshalb müssen die Schweißflächen vor der Arbeit gereinigt werden. Übrigens ist es im Verlauf ihrer Umsetzung notwendig, mit auf der Oberfläche gebildeten Oxiden zu kämpfen. In jedem Fall hängt die Stärke der endgültigen Verbindung direkt von der Abwesenheit von Fehlern ab. Die Naht kann manchmal genau dieselbe Festigkeit wie das Basismaterial haben, dies ist jedoch ziemlich schwierig zu erreichen.

Bei Defekten in Schweißverbindungen

Wie bereits erwähnt, können Defekte in Schweißverbindungen sehr unterschiedlich sein. Sie müssen während des Arbeitsprozesses in Erinnerung bleiben. Wenn eine Person Wissen in sich trägt, kann sie Teile schweißen, die perfekte Nähte haben. Dafür sollten wir uns bemühen.

Tabelle der wichtigsten Arten von Schweißverbindungen.

- Undercut. Dies ist eine der Arten von Fehlern in Schweißverbindungen. Es ist eine Nut, die an der Stelle des Schmelzens des Basismetalls und der Naht gebildet wird. Meist treten solche Defekte auf, wenn große Schweißbäder vorhanden sind. Es versteht sich, dass aufgrund der Verwendung großer Indikatoren für Strom eine große Menge Metall geschmolzen wird.

- Float Dieser Fehler zeichnet sich dadurch aus, dass das Schweißgut am Grundwerkstoff austritt. Sehr unangenehmer Fehler.

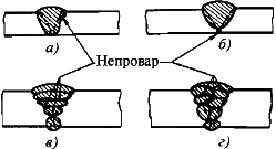

- Unvollständig Ein solcher Defekt bei Schweißverbindungen kann in Fällen auftreten, in denen ein unzureichendes Schmelzen des Basismetalls an den Verbindungen von Konstruktionselementen gebildet wird. Diese Stelle ist meistens mit Schlacke gefüllt, die aufgrund ihrer Struktur Porositäten und Hohlräume in den Fugen bildet. Das ist inakzeptabel. Das Design verliert sofort seine Eigenschaften. Wenn verwendet lichtbogenschweißenkann das Fehlen einer Durchdringung aufgrund der Verwendung einer unzureichenden Stromstärke auftreten. Dies ist einer der gefährlichsten Mängel. Dies ist vor allem darauf zurückzuführen, dass sich an dieser Stelle während des nachfolgenden Betriebs der Struktur zusätzliche Spannungen auszubilden beginnen. Dies führt sehr oft zu einer schnellen Zerstörung. Sie können diesen Mangel beseitigen. Dazu wird unvollständige Durchdringung erkannt und anschließend das Auftragen in schwierigen Bereichen durchgeführt.

- Risse Dies ist eine teilweise Zerstörung des Materials in der Naht oder in der Zone, die sich in der Nähe befindet. Sie können aus verschiedenen Gründen gebildet werden. Wenn wir über den Prozess sprechen, während das Metall noch heiß ist, treten die Risse infolge der Kristallisation des Metalls auf. Im Festkörper können damit auch verschiedene strukturelle Transformationen stattfinden. Dies ist der zweite Grund für das Auftreten solcher Mängel.

Defekte von Schweißnähten: Nichtschmelzung, ungleichmäßige Form, Einströmung, Risse, Fisteln, Überhitzung.

Der Mechanismus des Heißrisses ist ziemlich einfach. Während der Ausführung schweißen Metall wird erhitzt. Nachdem die Wärmequelle entfernt wurde, beginnt sie allmählich abzukühlen. Natürlich beginnen sich Kristallisationszonen zu bilden. Sie beginnen zwischen den noch geschmolzenen Metallen zu schweben. Wenn es keine Mikrozonen gibt, die die Wechselwirkung von heißem und kaltem Material ermöglichen, würden alle Schweißverbindungen Defekte enthalten. Dies geschieht jedoch nicht. Daher können wir davon ausgehen, dass mit zunehmendem Kristallisationsbereich heiße Risse wahrscheinlicher sind. Kohlenstoff beeinflusst diesen Indikator direkt. Hier ist eine direkte Beziehung. Je mehr Kohlenstoff sich im Stahl befindet, desto breiter wird der Kristallisationsbereich.

An der Nahtstelle können sich kalte Risse bilden. Sie treten auf, wenn das Material auf eine Temperatur von ca. 200-300 Grad Celsius abgekühlt wird. Sie werden möglicherweise nicht sofort angezeigt, was sie gefährlicher macht. Das Auftreten von Kaltrissen hängt mit der Tatsache zusammen, dass verschiedene strukturelle Umwandlungen aufgrund bestimmter chemischer Umwandlungen im Material beginnen. Hier besteht eine direkte Abhängigkeit von der Kohlenstoffmenge im Material. Je mehr davon, desto größer ist die Wahrscheinlichkeit von Kaltrissen. Diese Neigung zur Bildung von Kalt- und Heißrissen bestimmt einen solchen Parameter wie die Schweißbarkeit von Metallen. Dieser Parameter kennzeichnet die Fähigkeit, eine Schweißverbindung zu erhalten, die sich nicht von den Grundwerkstoffen unterscheidet.

Poren und nichtmetallische Einschlüsse

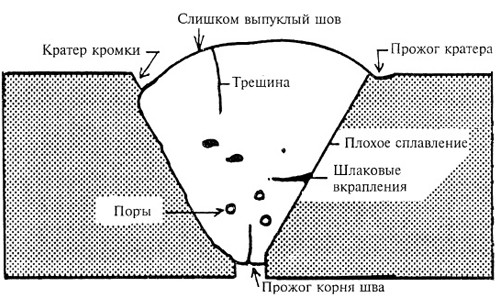

Defekte von Schweißnähten: Krater, Hinterschneidungen, Poren, mangelndes Eindringen, Schlacke, Durchbrennen.

Poren Diese Defekte von Schweißverbindungen sind recht häufig. Poren sind Hohlräume, die mit Gas gefüllt sind. Sie können mikroskopische Größen haben und Fehler in der Struktur von mehreren Millimetern bilden. In diesem Fall werden sie meistens an den Verbindungsstellen der Naht mit dem Hauptmaterial gebildet. Dieser Defekt wird durch eine Vielzahl von Parametern beeinflusst.

Die wichtigste davon ist die Gaskonzentration im Kochbad. Beim Schmelzen wird Gas aus dem Metall freigesetzt. Dieser Vorgang kann nicht verhindert werden. Kohlenmonoxid kann sich in der Drüse nicht auflösen bzw. wird in Form von Blasen freigesetzt.

Nichtmetallische Einschlüsse. Diese Defekte der Schweißverbindungen selbst sind mit dem Eindringen von Fremdeinschlüssen in die Struktur der Schweißnaht infolge der Arbeit verbunden.

Risse in der Schweißverbindung.

Es gibt eine Vielzahl solcher Einschlüsse. Schlacke kann zum Beispiel durch unzureichende Reinigung der zu fügenden Materialien gebildet werden.

Sie können durch unzureichende Schlackenentfernung während des mehrlagigen Schweißens verursacht werden. Während der Arbeit, die durch Schmelzen ausgeführt wird, bildet sich in der Naht ein Material, das durch physikalische und chemische Eigenschaften unterscheidet sich von unedlen Metallen. In dieser Hinsicht können auch solche Defekte gebildet werden. Fremdeinschlüsse können sehr unterschiedlich sein.

Defekte untersuchen

Schweißfehler - Poren, diese Füllung von Hohlräumen mit Gasen.

Wenn in verschiedenen Schweißverbindungen Fehler auftreten, müssen diese natürlich untersucht werden. Zu diesem Zweck wurde häufig eine Makroanalyse verwendet. Es liegt daran, dass die Struktur des Metalls mit dem bloßen Auge oder einer Lupe untersucht wird. Im Gegensatz zur mikroskopischen Analyse erlaubt es die Makroanalyse nicht, die Struktur des Materials ausreichend zu untersuchen. Seine Hauptaufgabe besteht darin, die Qualität der zu verbindenden Teile während des Schweißvorgangs zu kontrollieren. Damit können Sie die Art des Bruchs, die Faserstruktur, Verstöße gegen die feste Struktur usw. bestimmen. Um eine solche Analyse durchzuführen, muss das zu untersuchende Teil mit speziellen Elementen geätzt und auf Schleifmaschinen bearbeitet werden. Dieses Beispiel wird Makrosektion genannt. Auf seiner Oberfläche sollten keine Unregelmäßigkeiten oder Fremdeinschlüsse, einschließlich Öl, vorhanden sein.

Alle oben beschriebenen Defekte können mit Hilfe der Makroanalyse untersucht und nachgewiesen werden.

Um die Struktur des Materials zu identifizieren, wird am häufigsten das Oberflächenätzen verwendet.

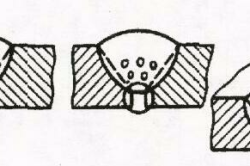

Arten von Flüssen in den Nähten.

Dieser Ansatz eignet sich am besten für Stähle mit niedrigem und mittlerem Kohlenstoffgehalt. Das zuvor vorbereitete Makroshlif muss von dem zu analysierenden Teil in das Reagenz eingetaucht werden. Gleichzeitig muss seine Oberfläche mit Alkohol gereinigt werden. Durch die Wechselwirkung der Elemente kommt es zu einer chemischen Reaktion. Es ermöglicht Ihnen, Kupfer aus der Lösung zu verdrängen. Es gibt einen Ersatz von Materialien. Kupfer wird auf der Oberfläche der Sonde abgeschieden. Die Stellen, an denen das Hauptmaterial nicht vollständig mit Kupfer bedeckt ist, werden geätzt. Diese Stellen und enthalten eventuelle Mängel. Danach wird die Probe aus der wässrigen Lösung entnommen, getrocknet und gereinigt. Alle diese Maßnahmen müssen so schnell wie möglich durchgeführt werden, damit die Oxidationsreaktion nicht stattfindet. Infolgedessen ist es möglich, die Bereiche zu identifizieren, in denen eine große Menge Kohlenstoff, Schwefel und andere Materialien vorhanden sind.

Das Ätzen von Bereichen, die diese Materialien enthalten, ist nicht dasselbe. Bei einer hohen Konzentration von Kohlenstoff und Phosphor wird Kupfer an der Oberfläche nicht intensiv freigesetzt. Hier ist das Mindestmaß an Metallschutz. Daher sind diese Stellen am stärksten geätzt. Durch die Reaktion werden diese Bereiche dunkler gezeichnet. Es ist besser, diese Methode für Stähle zu verwenden, die ein Minimum an Kohlenstoff enthalten. Wenn es sehr viel ist, ist es sehr schwierig, Kupfer von der Oberfläche der Probe zu entfernen.

![]()

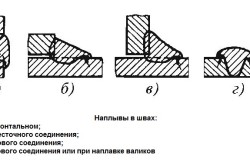

Arten von Hinterschneidungen in den Nähten.

Es gibt andere Methoden der Makroanalyse der Struktur von Materialien in einer Schweißverbindung. Beispielsweise wird häufig das Fotodruckverfahren verwendet, um die Schwefelmenge zu bestimmen. Das angefeuchtete Fotopapier bleibt einige Zeit im Licht. Danach wird es zwischen Folienpapier getrocknet. Die Lösung, in der sie vorgelegt wird, enthält eine bestimmte Menge Schwefelsäure. Dann wird dieses Dokument natürlich gleichmäßig auf den Makroabschnitt gelegt.

Es sollte mit einer Walze geglättet werden, damit alle Verformungen vollständig beseitigt werden. Alle Luftblasen, die zwischen Fotopapier und Metall verbleiben können, sollten vollständig entfernt werden. Nur in diesem Fall wird die Studie objektiv sein. Es sollte etwa 3-10 Minuten in dieser Position gehalten werden. Die Zeit hängt von der Anfangsdicke der Sonde sowie von anderen Faktoren ab.

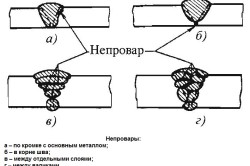

Arten von Neprovarov.

Schwefeleinschlüsse, die sich im Schweißgut befinden, reagieren notwendigerweise mit der Säure, die auf der Oberfläche des Fotopapiers abgelagert wurde. In den Brennpunkten der Schwefelwasserstoff-Freisetzung wird eine Substanz gebildet, die als Fotoemulsion bezeichnet wird. Die durch die Reaktion gebildeten Silbersulfidbereiche zeigen deutlich die Verteilung des Schwefels im Metall.

Natürlich werden diese Bereiche auf Papier beobachtet. Das Fotopapier, das für das Experiment verwendet wurde, soll gewaschen und dann in der Hyposulfitlösung aufbewahrt werden. Danach wird es erneut in einer Flüssigkeit gewaschen und getrocknet. Falls Fluorideinschlüsse in der Schweißnaht vorhanden sind, werden sie sich sicherlich in Form dunkler Flecken abzeichnen.

Zusammenfassend

Daher gibt es derzeit viele Verfahren zum Identifizieren von Fehlern in Schweißverbindungen. Sie alle haben ein bestimmtes Ziel. Mit jeder Methode können Sie herausfinden, inwieweit sich in der Nahtstruktur das eine oder andere Material befindet, das die Struktur beeinträchtigen kann.

Neben den Makroanalyseverfahren werden in letzter Zeit häufig Mikroanalyseverfahren eingeführt. Sie haben den gleichen Zweck wie die vorherigen. Erlauben Sie jedoch zusätzlich, die Struktur des Materials zu untersuchen. Hier wird auf molekularer Ebene an der Struktur des Kristallgitters gearbeitet.

Zu interne Mängel Schweißverbindungen umfassen Poren, Schlackeneinschlüsse, unvollständige Verschmelzung, Nichtschmelzung und Risse.

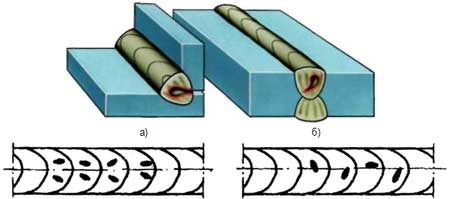

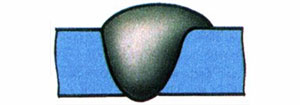

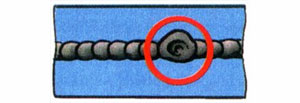

Poren - Defekte in Schweißnähten in Form eines abgerundeten, mit Gas gefüllten Hohlraums (Abb. 8) schweißnähte erscheint als Folge der Tatsache, dass die im flüssigen Metall gelösten Gase keine Zeit haben, in die Atmosphäre zu entweichen, bevor die Schweißnahtoberfläche aushärtet. Poren lockern die Naht und verringern die mechanische Festigkeit. Die Gründe für die Bildung von Poren sind: Verunreinigung der Kanten des zu schweißenden Metalls; die Verwendung von feuchten Elektroden, Nassfluss; Unzureichender Schutz der Naht beim Einschweißen von Kohlendioxid; erhöhte Schweißgeschwindigkeit, Schweißen mit erhöhter Lichtbogenlänge; Unstimmigkeit der aktuellen Polarität. Beim Schweißen in Kohlendioxid und in einigen Fällen und beim Schweißen unter Fluss mit hohen Strömen werden durchgehende Poren gebildet - die sogenannte Fistel.

Abb. 8. Art der Porosität im Schweißgut:

a - gleichmäßige Porosität; b - die Ansammlung von Poren; in - Ketten von Poren.

Die Größen der inneren Poren haben in der Regel einen Durchmesser von 0,1 bis 2 ... 3 mm und manchmal mehr. Poren kommen an die Oberfläche schweißnahtkann mehr sein.

Eine gleichmäßige Porosität (siehe Fig. 8, a) tritt normalerweise bei konstant wirkenden Faktoren auf: Verunreinigung des Grundmetalls auf den zu schweißenden Oberflächen (Rost, Öl usw.), nicht konstante Dicke der Elektrodenschicht usw.

Die Ansammlung von Poren (siehe Fig. 8, b) wird bei lokaler Verunreinigung sowie bei Verletzung der Integrität der Elektrodenbeschichtung, beim Schweißen am Anfang der Naht, Lichtbogenbruch oder zufälligen Längenänderungen beobachtet.

Porenketten (siehe Fig. 8, c) werden unter Bedingungen gebildet, wenn gasförmige Produkte entlang ihrer gesamten Länge entlang der Schweißachse in das Metall eindringen (beim Schweißen über Rost tritt Luft durch den Spalt zwischen den Kanten aus, wodurch die Wurzel der Schweißnaht mit Elektroden von schlechter Qualität grundiert wird).

Einzelne Poren entstehen durch Zufallsfaktoren (Spannungsschwankungen im Netzwerk usw.). Poren treten beim Schweißen von Aluminium und Titanlegierungen am seltensten auf - beim Schweißen von Stählen.

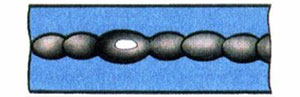

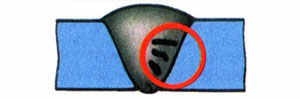

Die Fistel ist ein Defekt in Form eines röhrenförmigen Hohlraums in dem Schweißgut, das während des Schweißvorgangs aufgrund von Gasemissionen gebildet wird (9). Die Form und Position der Fistel hängt von der Art der Erstarrung und der Art des Gases ab. Normalerweise sammeln sich Fisteln an und werden durch "Fischgräten" verteilt.

Fisteln treten in der Regel auf, wenn Kehlnähte in anderen räumlichen Positionen als dem Boden geschweißt werden. Der Grund für die Bildung der Fistel ist die Tatsache, dass die Auftriebskraft die Pore nicht durch das Schweißgut herausdrücken kann.

Fisteln sind inakzeptable Fehler, während sie Spannungskonzentratoren in der Schweißnaht sind.

Da sich der Fehler in der Schweißnaht befindet, gibt es keine äußeren Anzeichen von dessen Vorhandensein. Fisteln können erkannt werden, z. B. Ultraschall, Radiographie und andere.

Abb. 9. Fistel im Schweißgut:

a - in der Ecknaht; b - in der Stumpfnaht;

c, d - typische Lage von Fisteln schweißverbindungen.

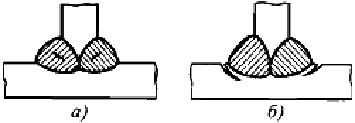

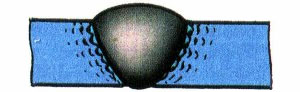

Schlackeneinschlüsse im Schweißgut (Abb. 10) sind kleine Volumina, die mit nichtmetallischen Stoffen (Schlacken, Oxiden) gefüllt sind. Die Wahrscheinlichkeit der Bildung von Schlackeneinschlüssen wird weitgehend von der Marke bestimmt schweißelektroden. Beim Schweißen mit dünn beschichteten Elektroden ist die Wahrscheinlichkeit der Bildung von Schlackeneinschlüssen sehr hoch. Beim Schweißen mit hochwertigen Elektroden, die viel Schlacke abgeben, ist das geschmolzene Metall im flüssigen Zustand länger, und nichtmetallische Einschlüsse haben Zeit, auf ihrer Oberfläche zu schwimmen, was zu einem Verstopfen der Naht mit geringfügigen Schlackeneinschlüssen führt.

Schlackeneinschlüsse können in makroskopische und mikroskopische unterteilt werden. Makroskopie haben eine sphärische und längliche Form in Form von länglichen "Schwänzen".

Diese Einschlüsse werden in der Naht gebildet, weil die geschweißten Kanten schlecht von Zunder und anderen Verunreinigungen gereinigt werden, und meistens aufgrund von inneren Hinterschneidungen und schlechtem Ablösen der Schlackenoberfläche der ersten Lagen von Mehrschichtnähten vor dem nachfolgenden Schweißen (10).

Abb. 10. Schlackeneinschlüsse entlang der Kante in einer mehrlagigen Naht.

Schlackeneinschlüsse in der Schweißnaht werden durch schlechtes Ablösen des zu schweißenden Metalls, schlechte Elektrodenqualität und falsche Wahl der Schweißmodi verursacht. Schlackeneinschlüsse verringern die Effizienz der Naht, so dass die fehlerhafte Stelle reduziert und wieder gebrüht wird.

Schlackeneinschlüsse (ausgehend von einer bestimmten Größe, abhängig von den technischen Bedingungen) werden als inakzeptable Defekte betrachtet, da sie Spannungskonzentratoren in der Schweißnaht sind und ihren Arbeitsbereich schwächen und die Betriebssicherheit des Produkts beeinträchtigen.

Schlackeneinschlüsse in der Schweißnaht weisen möglicherweise keine äußeren Anzeichen auf ihre Anwesenheit auf. Es ist möglich, Schlackeneinschlüsse durch zerstörungsfreie Prüfverfahren wie Ultraschallprüfungen, radiographische Überwachung und andere zu ermitteln.

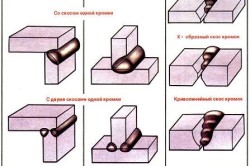

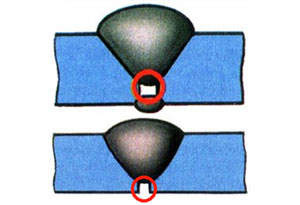

Undichtigkeiten sind Defekte in Form von lokaler Nichtschmelzung in einer Schweißverbindung aufgrund eines unvollständigen Schmelzens der Oberflächen oder Kanten der zuvor hergestellten Schweißperlen (11).

Abb. 11. Fehlende Durchdringung: a - entlang der Kante mit dem Basismetall; b - in der Wurzel der Naht; zwischen den einzelnen Schichten; d - zwischen den Rollen.

Undichtigkeiten (Fig. 11, a) in Form der Nichtschmelzung des Basismetalls mit dem Schweißmetall sind eine dünne Zwischenschicht aus Oxiden und in einigen Fällen eine grobe Schlackenzwischenschicht zwischen dem Basismetall und dem Schweißmetall.

Die Gründe für die Bildung eines schlechten Eindringens sind:

- schlechte Reinigung der Kanten geschweißter Teile von Zunder, Rost, Farbe, Schlacke, Öl und anderen Verunreinigungen;

- wandern oder Abweichung des Lichtbogens unter dem Einfluss von Magnetfeldern (Magnetstoß), insbesondere beim Anschweißen gleichstrom;

- elektroden aus niedrigschmelzenden Materialien (bei Schweißnähten mit solchen Elektroden fließt flüssiges Metall auf ungeschmolzene Schweißkanten);

- zu hohe Schweißgeschwindigkeit, bei der die zu schweißenden Kanten keine Zeit zum Schmelzen haben;

- eine signifikante Verschiebung der Elektrode in Richtung einer der geschweißten Kanten, während das geschmolzene Metall auf die zweite nicht geschmolzene Kante fließt, was das Fehlen eines Eindringens bedeckt;

- unbefriedigende Qualität des Grundmetalls schweißdraht, Flussmittel, Elektroden usw .;

- schlechter Job schweißgeräte - Leistungsschwankungen schweißstrom und Lichtbogenspannung während des Schweißens;

Die Gründe für die Bildung unvollständiger Schweißnähte in der Nahtwurzel (siehe Fig. 11, b) können zusätzlich zu den obigen Ausführungen sein: ungenügender Fasenwinkel; stumpfe Größe; kleiner Spalt zwischen den Kanten der geschweißten Teile; Ein großer Querschnitt der Elektrode oder des Fülldrahts liegt in der Verbindungsnaht, was das Schmelzen des Grundmetalls erheblich erschwert.

Das Fehlen einer Durchdringung zwischen den einzelnen Schichten (siehe Fig. 11, c, d) tritt aus folgenden Gründen auf: wegen der unvollständig entfernten Schlacke, die durch Aufbringen der vorherigen Walze gebildet wird, was aufgrund der Schwierigkeit ihrer Entfernung oder der Unachtsamkeit des Schweißers möglich ist; unzureichende Heizleistung (niedriger Strom, zu langer oder zu langer Lichtbogen).

Leckagen sind nicht akzeptable Mängel und beeinträchtigen gleichzeitig die Betriebssicherheit des Produkts.

Sanitärnähte haben keine äußeren Anzeichen ihrer Anwesenheit. Es ist möglich, das Fehlen einer Penetration durch zerstörungsfreie Prüfverfahren wie Ultraschallprüfungen, radiographische Überwachung und andere zu erkennen.

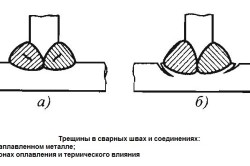

Risse - teilweise lokale Zerstörung einer Schweißverbindung in Form eines Bruchs (Abb. 12).

Abb. 12. Risse in Schweißnähten und Nähten: a - im Schweißgut; b - in der Schmelzzone und der Wärmeeinflusszone.

Risse werden in heiße Risse und kalte Risse unterteilt.

Heiße Risse entstehen als Folge der Krafteinwirkung von Schweißspannungen entlang der Kristallgrenzen, die von niedrigschmelzendem Eutektikum ausgewaschen werden.

Kalte Risse bilden sich durch das Brechen spröder Kristalle in der Wärmeeinflusszone unter der Einwirkung von Schweißspannungen.

Cracking-Prozess:

Heiße Risse treten als Folge von Zugspannungen auf, die während des Abkühlens einer Schweißverbindung auftreten. Risse in der Wärmeeinflusszone oder im unedlen Metall sind Kaltrisse und sind löschend, Wasserstoff oder gemischter Herkunft.

Folgende Faktoren tragen zur Rissbildung bei:

- hoch schweißspannungenaus der Kristallisation resultieren;

- erhöhte Steifigkeit der geschweißten Struktur;

- verletzung der Schweißbedingungen (Schweißen ohne Erhitzen) und Wärmebehandlung einzelner Stahlsorten;

- unregelmäßige Nahtform wegen Nichteinhaltung des Schweißmodus;

- erhöhter Kohlenstoffgehalt im unedlen Metall;

- schnelle Abkühlung der Struktur.

- schweißen bei niedriger Temperatur;

- Übermäßige Ansammlung von Nähten zur Verstärkung der Struktur (Verwendung von Auskleidungen usw.), wodurch Schweißspannungen zunehmen, die zur Bildung von Rissen in der Schweißverbindung beitragen;

- das Vorhandensein anderer Defekte in Schweißverbindungen, bei denen es sich um Spannungskonzentratoren handelt, unter deren Einwirkung Risse entstehen;

- risse im Grundmetall werden durch den thermischen Schweißzyklus gebildet.

Ein wesentlicher Faktor für die Bildung von Heißrissen (HT) ist die Verunreinigung des Grund- und Füllmetalls mit Verunreinigungen aus Schwefel und Phosphor.

Kalte Risse (CT) werden in Gegenwart von Komponenten vom martensitischen und bainitischen Typ gebildet, wobei die Konzentration von diffusem Wasserstoff in der Zone der Keimbildung von Rissen und Zugspannungen erster Art liegt.

Risse sind die gefährlichsten Defekte und sind nach allen geltenden gesetzlichen und technischen Unterlagen (NTD) nicht akzeptabel, da sie unter der Wirkung von Arbeitslasten ein Spannungskonzentrator und ein Zentrum für strukturelles Versagen sind.

Metalleinschlüsse . In der Praxis die häufigsten Wolframeinschlüsse beim Schweißen von Aluminiumlegierungen. Sie treten normalerweise auf, wenn argon-Lichtbogenschweißen wolframelektrode. Gleichzeitig können eine sofortige Instabilität des Lichtbogens und das Auftreten von Oxideinschlüssen gleichzeitig mit Wolframeinschlüssen beobachtet werden. Wolframeinschlüsse können sich innerhalb der Naht und auf der Oberfläche der Fugen in Form von Spritzern befinden. Wenn Wolfram in ein flüssiges Bad gerät, sinkt es normalerweise zum Boden des Bades. Wolfram in Aluminium ist unlöslich und hat eine hohe Dichte. Röntgenstrahlen liefern charakteristische klare Bilder von Wolframeinschlüssen. Wolfram-Einschlüsse bilden sich in der Regel an den Stellen, an denen der Bogen gebrochen wird, während Wolfram sich am Scheitelpunkt von Kratern ansammelt, wo sich häufig Risse bilden.

Wolframeinschlüsse in der Schweißnaht weisen in der Regel keine äußeren Anzeichen auf. Das Erkennen von Wolframeinschlüssen kann zerstörungsfrei getestet werden. Die am meisten bevorzugte Methode zum Nachweis von Wolframeinschlüssen sollte in Betracht gezogen werden

Defekte von geschweißten Verbindungen

Defekte von Schweißverbindungen entstehen durch unsachgemäß zugeordnete Modi des Schweißprozesses und die Nichteinhaltung der Schweißtechniken. Die Hauptfehler der Schweißverbindungen sind in der Tabelle aufgeführt. 3C

Tab. 3C

|

Name |

Definition |

|

|

SCHWEISSEN SCHMELZEN |

||

|

CUT |

Undercut - einen Defekt in Form einer Aussparung entlang der Schmelzlinie der Schweißnaht mit dem Grundmetall. Langer Bogen; Übermäßige Verschiebung der Elektrode in Richtung der vertikalen Wand (beim Schweißen von Kehlnähten). |

|

|

ZEIT IM GESCHWEISSTEN NÄHEN

|

Es ist Zeit zu schweißen -defekt der Schweißnaht in Form eines abgerundeten Hohlraums, der mit Gas gefüllt ist. Fehlerursachen: - rasche Verfestigung von gasgesättigtem geschmolzenem Metall, in dem die freigesetzten Gase keine Zeit haben, in die Atmosphäre zu entweichen (schnelles Abkühlen der Schweißverbindung); Übermäßige Schweißgeschwindigkeit, die den Gasschutz des Bades aus flüssigem Metall verletzt; Erhöhter Feuchtigkeitsgehalt in elektrodenbeschichtung, Flussmittel, Schutzgase; Das Vorhandensein von Schmutz (Zunder, Rost, Öl, Farbe) an den Rändern des Basismetalls und der Oberfläche des Schweißdrahts |

|

|

Fistel in Schweißnaht

|

Fistel in der Schweißnaht- Defekt in Form einer trichterförmigen Nut in der Schweißnaht. Fehlerursachen: Große Schwingungsamplitude der Elektrode; Überhitzung des Grundmetalls; Erhöhter Feuchtigkeitsgehalt in der Beschichtung von Elektroden, Flussmittel, Schutzgase. |

|

|

NICHT MELTING

|

Schmelzen - fehlende Verbindung zwischen dem Schweißgut und dem Grundwerkstoff oder zwischen den einzelnen Schweißperlen. Fehlerursachen: Schlechte Metallreinigung von Schmutz (Zunder, Rost, Öl, Farbe); Längere Bogenlänge; Hohe Schweißgeschwindigkeit |

|

|

Unvollständig

|

Fehlende Durchdringung- einen Defekt in Form einer Nichtschmelzung in einer Schweißverbindung aufgrund eines unvollständigen Schmelzens der Kanten oder Oberflächen von zuvor hergestellten Schweißperlen. Fehlerursachen: Schlechte Metallreinigung von Schmutz (Zunder, Rost, Öl, Farbe); Ungenügende Wärmequelle (niedriger Schweißstrom, niedrige Flammentemperatur); Hohe Schweißgeschwindigkeit; Längere Bogenlänge; Niedriger Fasenwinkel; Eine große Menge von stumpfen; Kleine Lücke zwischen den Kanten; Verschiebung und Verzerrung von geschweißten Kanten; Falsche Polaritätsauswahl für diese Elektrodenqualität. |

|

|

WELDING SLAG INCLUSION

|

Schlackenschweißung- Defekt in Form des Einschlusses von Schlacke in die Schweißnaht Fehlerursachen: Schlechte Reinigung der Schlackenoberfläche während des mehrlagigen Schweißens; Das ungleichmäßige Schmelzen der Elektrodenbeschichtung; Niedriger Schweißstrom; Hohe Schweißgeschwindigkeit |

|

|

Float |

Schweißnaht geschweißt- Defekt in Form von Leckagen des Schweißgutes auf der Oberfläche des Grundwerkstoffs oder einer zuvor hergestellten Walze, ohne mit diesem zu verschmelzen. Ein Durchhängen tritt meistens beim Schweißen horizontaler Nähte in einer vertikalen Ebene und beim Schweißen in vertikaler Position auf. Fehlerursachen: Hoher Wert der Wärmequellenleistung (hoher Schweißstrom, hohe Flammentemperatur); Langer Bogen; Falsche Neigung der Elektrode zum Produkt während des Schweißens "beim Aufstieg" und "beim Abstieg" in vertikaler Position; Falsche Kantenvorbereitung beim Schweißen horizontaler Nähte in vertikaler Ebene. |

|

|

CRACKS

|

Knackengeschweißte Verbindung Defekt der Schweißverbindung in Form eines Spalts in der Schweißnaht und (oder) angrenzender Bereiche. Kalte Risse -brüchiger interkristalliner Bruch in der Naht- und Schweißnahtzone der Schweißverbindung bei niedrigen Temperaturen (in der Regel, nachdem sich die Schweißverbindung vollständig abgekühlt hat). Fehlerursachen: Die Bildung von Abschreckstrukturen aufgrund zu hoher Abkühlraten der Schweißverbindung; Erhöhter Gehalt an diffusionsbeweglichem Wasserstoff in der Schweißnaht durch schlechte Reinigung der Schweißmaterialien vor Verschmutzung und schlechter Schutz der Schweißverbindung vor dem Einfluss der Atmosphäre; Große Schweißspannung Heiße Risse -spröde interkristalline Zerstörung des Schweißgutes und der Wärmeeinflusszone, die nach Beendigung der Kristallisation im fest-flüssigen Zustand sowie bei hohen Temperaturen im festen Zustand infolge interkristalliner Verformungen auftritt. Fehlerursachen: Eine große Anzahl schädlicher Verunreinigungen (Schwefel und Phosphor) in den Schweißnähten und metallgeschweißten Rohlingen; Große Schweißspannung |

|

|

Burnout und Hitze

|

Burnout - Oxidation und Schmelzen von Korngrenzen, wodurch die Verbindung zwischen ihnen unterbrochen wird. Es ist eine unverbesserliche Art der Ehe. Überhitzung gekennzeichnet durch eine starke Zunahme der Korngröße, was zu einer Abnahme der Plastizität des Metalls führt. Fehlerursachen: Hoher Wert der Wärmequellenleistung (hoher Schweißstrom, hohe Flammentemperatur); Wärmequelle zu langsam bewegen (niedrige Schweißgeschwindigkeit); |

|

|

Verbrannte Schweißnaht

|

Schweißausbrand- einen Defekt in Form einer Durchgangsbohrung in der Schweißnaht, der aus dem Austreten eines Teils des Metalls des Schweißbads resultiert. Fehlerursachen: Hoher Wert der Wärmequellenleistung (hoher Schweißstrom, hohe Flammentemperatur); Wärmequelle zu langsam bewegen (niedrige Schweißgeschwindigkeit); Großer Spalt zwischen den geschweißten Kanten; Geringe Anzahl stumpfer Kanten; Schlechte Vorspannung auf die Wurzel des Nahtflusskissens oder des Kupferfutters. |

|

|

SCHWEISSDRUCK |

||

|

Kontaktpunkt- und Nahtschweißen |

||

|

Fehlende Durchdringung- Fehlen oder geringer Durchmesser des Gusskerns. |

Fehlerursachen: Netzspannungsabfall; Stromabschaltung durch benachbarte Punkte oder zufällige Kontakte; Großer Druck; Kurze Schweißzeit |

|

|

Metallspritzer- Auswurf eines Teils der Metallschmelze aus der Schweißzone |

Fehlerursachen: Schlechte Reinigung von Teilen oder Elektroden; Niedriger Druck; Hoher schweißstrom; Große Schweißzeit. |

|

|

Burnout |

Fehlerursachen: Signifikante Oberflächenkontamination; Verschmutzung der Elektrodenoberfläche; Druckreduzierung |

|

|

Risse |

Fehlerursachen: Nicht freie Verformung der Teile; Niedriger Schmiededruck. |

|

|

Senken und Porosität |

Fehlerursachen: Niedriger Druck; Verschmutzung der Metalloberfläche; Splash bei Überhitzung des Kerns. |

|

|

Kontaktstoßschweißen |

||

|

Leckage, Risse, Muscheln |

Fehlerursachen: Unzureichende Erwärmung während des Rückflusses; Unzureichender Entwurf; Intermittierendes Schmelzen vor dem Entwurf |

|

|

Überhitzung, Burnout |

Fehlerursachen: Niedrige Reflow-Rate. |

|

Kontrolle von Schweißverbindungen.

Schweißverbindungen werden getestet, um mögliche Abweichungen von den technischen Anforderungen für diesen Produkttyp festzustellen. Äußere Defekte werden durch äußere Untersuchung erkannt. Interne - Ultraschall- oder Röntgenübertragung. Das Produkt gilt als Qualität, wenn die Abweichungen die zulässigen Normen nicht überschreiten.

Beseitigung von Schweißfehlern

Bei der Kontrolle von Schweißfehlern, die den Spezifikationen nicht entsprechen, sollten Fehler festgestellt werden. Sollte dies nicht möglich sein, wird das Produkt verworfen.

Bei Stahlkonstruktionen erfolgt die Entfernung fehlerhafter Schweißnähte durch Plasmaschneiden oder Ausstechen mit anschließender Bearbeitung durch Schleifkreise. Dann werden die Defekte geschweißt. Alle Korrekturen von Schweißverbindungen sollten mit der gleichen Technologie und den gleichen Materialien durchgeführt werden, die beim Auftragen der Hauptnaht verwendet wurden.

Die Durchbiegungen und andere Unregelmäßigkeiten in der Nahtform werden korrigiert, indem die Naht entlang der gesamten Länge bearbeitet wird, um eine Unterschätzung des Gesamtquerschnitts zu vermeiden.

Korrigierte Nähte werden einer erneuten Prüfung unterzogen, und zwar nach Methoden, die die Anforderungen für diese Art von Schweißverbindung erfüllen.

- Äußere Mängel, Risse

- Was ist ein Schweißriss?

- Hinterschneidungen: Features

- Was ist ein Burnout?

- Zusätzliche Probleme

Bei Nichteinhaltung technischer Bedingungen liegen Schweißfehler vor. In diesem Fall kommt es zu einer starken Verschlechterung der Schweißverbindungen.

Stiche verlieren viele positive Eigenschaften, wie zum Beispiel:

- mechanisch;

- dichtheit:

- kontinuität.

Defekte während des Schweißens können unterschiedliche Gründe haben:

- schlechte Schweißbarkeit der Teile;

- die Qualität der Elektroden;

- fluss;

- schweißmodus;

- schweißerqualifikation;

- inkonsistenz der Technologie.

Je nach Lage der Fehler in der Naht werden unterteilt in:

- extern;

- intern.

Mängel schweißverbindungen bestimmte Produkteigenschaften beeinflussen:

- stärke;

- bilden

- tiefe des Ortes.

Gefährliche Schweißnahtfehler mit scharfen Konturen gelten als gefährlich. Mängel schweißnähteabgerundete Formen sind praktisch harmlos. Die Tiefe des Defekts hat einen direkten Einfluss auf den Haftfestigkeitsindikator.

Wenn wichtige Konstruktionen gekocht werden, sollten Schweißfehler nicht tiefer als 8% der Dicke des Werkstücks sein. Am gefährlichsten sind die Defekte der Schweißnähte, die in einem Winkel von 90 ° zur Zugkraft stehen. Fehler, die in einem geringen Winkel zur Hauptkraft stehen, stellen eine minimale Gefahr dar.

Deshalb sinkt die Festigkeit von Schweißnähten, wenn sich beim Schweißen Risse bilden. Und die größten Negative sind heiße Risse, wenn sie entlang der Nahtachse auftreten. Nachlässig betroffen und mangelndes Eindringen von großer Tiefe.

Äußere Mängel, Risse

![]()

Dies betrifft hauptsächlich die Höhe der Naht und deren Breite. Die Hauptgründe sind:

- Schlechte Einfassung Es bilden sich Lücken, die mit Metallschmelze gefüllt werden müssen.

- Die Bewegung der Elektrode erfolgte intermittierend, so dass sich die Naht in der Höhe als unterschiedlich erwies. Seine Breite ändert sich und all dies wird über die gesamte Länge beobachtet.

- Technologische Bedingungen ignorieren.

Wenn ein solcher Fehler auftritt, sehen die Nähte schlecht aus. Da beim Schweißen ein ungleichmäßiger Schwund auftritt, treten beim Auftreten von Verformungen Spannungen auf. Der Fehler kann sowohl durch Sichtprüfung als auch durch eine spezielle Schablone erkannt werden. Solche Schweißfehler können durch Schweißen beseitigt werden, wobei überschüssiges Metall entfernt wird.

Äußere Risse sind unterteilt in:

- längs;

- quer.

Risse in den Nähten können in der Schweißung und im Werkstück gefunden werden. In den Teilen selbst befinden sie sich näher an dem von Wärme betroffenen Bereich. Die Hauptursachen für Risse sind:

- spannung;

- verletzung der Struktur des Materials, wenn die Verbindung durch Schweißen hergestellt wird;

- hoher Phosphorgehalt;

- wasserstoffbelastung.

Zurück zum Inhaltsverzeichnis

Was ist ein Schweißriss?

Riss ist Bildung. intermittierende Nahtdurch mechanische Einwirkung, schnelles Abkühlen. Dieser Defekt kann in Form von Mikrorissen vorliegen. Sie finden es mit speziellen optischen Geräten, die eine 50-fache Steigerung aufweisen.

Längsrisse sind zu sehen:

- in der Naht;

- im Material;

- an Orten der Fusion.

Verborgene Risse entstehen durch das Auftreten von hohen Spannungen. Sie sind den Schritten sehr ähnlich. Grundsätzlich hat ein solcher Defekt eine dicke Schweißverbindung. Das Auftreten von hohen Spannungen verursacht in den meisten Fällen eine Nichteinhaltung der Schweißtechnologie.

Längsrisse sind in mehrere Gruppen unterteilt:

- Heiße Risse beim Schweißen. Als Ursache des Auftretens wird die für Legierungen charakteristische Hochtemperatursprödigkeit angesehen.

- Kalt Erscheint, wenn das Metall langsam zusammenbricht.

Querrisse sind normalerweise senkrecht zur Achse der Schweißnaht. Im Werkstück erfasst, im Bereich des Temperatureinflusses.

Radiale Risse beginnen an einem Punkt und gehen in verschiedene Richtungen auseinander. Erhielt den zweiten Namen - "Stern". Befindet sich im Bereich der Querrisse.

Wo der Bogen von der Nahtoberfläche abweicht, erscheint eine Vertiefung, der sogenannte Riss im Krater. Es passiert:

- längs;

- quer;

- sternartig

Zurück zum Inhaltsverzeichnis

Hinterschneidungen: Features

Sehr oft während des Schweißvorgangs beobachtet. Es gibt eine Aussparung, wo sich die Naht mit dem Basismetall verbindet.

Da die Dicke des Teils aufgrund des Aussehens des Hinterschnitts abnimmt, verliert er an Festigkeit. Unterschnitte sind am gefährlichsten, wenn sie senkrecht zu den auftretenden Arbeitsbelastungen stehen.

Das Aussehen des Hinterschnitts ist mit einer hohen Lichtbogenspannung verbunden, und das Schweißen wird mit erhöhter Geschwindigkeit ausgeführt.

In diesem Fall wird eine Kante tiefer, das geschmolzene Metall beginnt entlang einer horizontalen Ebene zu fließen. Die Menge einer solchen Schmelze reicht nicht aus, um die Rillen zu füllen.

Wenn Ecknähte gekocht werden, ist das Auftreten von Hinterschneidungen mit der Verlagerung der Elektrode in Richtung der vertikalen Wand verbunden. Als Ergebnis erhält das Metall eine sehr starke Wärme, beginnt zu schmelzen und fließt zu einer horizontalen Oberfläche.

Die Bildung von Hinterschneidungen von Stoßnähten ist mit der Zuführung eines großen Stroms und der falschen Lage des Zusatzstoffes verbunden.

Das Schneiden von Rissen bei großen Winkeln führt auch zu Hinterschneidungen. Ein solcher Defekt ist auffällig und erfordert ein vollständiges Überkochen.

Wenn die Hinterschneidungen kurz sind und der Nahtquerschnitt nur um 5% geschwächt wird, hat die Struktur statische Belastungen, ein Überkochen ist nicht erforderlich. Das Vorhandensein von Hinterschneidungen in Bauteilen, die unter hohem Druck arbeiten, ist verboten.

Aus verschiedenen Gründen können Schweißverbindungen Defekte aufweisen, die ihre Festigkeit beeinflussen. Alle Arten von Nahtfehlern werden in drei Gruppen unterteilt:

- Äußerlich, wobei der Hauptteil davon ist: Risse, Hinterschneidungen, Zuströme, Krater;

- intern, unter denen sich am häufigsten treffen: Porosität, unvollständiges Eindringen und Fremdeinschlüsse;

- durch - risse, durchbrüche.

Die Fehlerursachen können verschiedene Umstände sein: schlechte Qualität des Schweißgutes, fehlerhafte oder mangelhafte Ausrüstung, falsche Wahl der Schweißmaterialien, Verletzung der Schweißtechnologie oder falsche Wahl des Modus, unzureichende Qualifikation des Schweißers.

Schwere Schweißfehler, ihre Eigenschaften, Ursachen und Abhilfemaßnahmen

Risse. Dies sind die gefährlichsten Schweißfehler, die zu einer fast sofortigen Zerstörung von Schweißkonstruktionen mit den tragischsten Folgen führen können. Risse unterscheiden sich in der Größe (Mikro- und Makrorisse) und im Zeitpunkt des Auftretens (während oder nach dem Schweißen).

Die häufigste Ursache für die Bildung von Rissen ist die Nichtbeachtung der Schweißtechnologie (z. B. falsche Lage der Schweißnähte, was zu Spannungskonzentrationen führt), falsche Wahl der Schweißmaterialien, schnelles Abkühlen der Struktur. Ein hoher Kohlenstoffgehalt in der Schweißnaht und verschiedene Verunreinigungen - Silizium, Nickel, Schwefel, Wasserstoff, Phosphor - tragen ebenfalls zu ihrem Aussehen bei.

Die Korrektur eines Risses besteht darin, den Anfang und das Ende herauszubohren, um eine weitere Ausbreitung auszuschließen, die Naht (Schneiden oder Schneiden) zu entfernen und zu brauen.

Hinterschneidungen. Hinterschneidungen sind Vertiefungen (Nuten) am Übergangspunkt der „Basismetallschweißnaht“. Hinterschneidungen sind durchaus üblich. Ihr negativer Effekt äußert sich in einer Verringerung des Nahtquerschnitts und des Auftretens des Schwerpunkts der Spannungskonzentration. Beide schwächen die Naht. Unterschnitte treten aufgrund eines erhöhten Schweißstroms auf. Meistens tritt dieser Fehler in den horizontalen Nähten auf. Beseitigen Sie es durch Schweißen einer dünnen Naht entlang der Linie der Hinterschneidung.

![]()

Knoten. Flüsse treten auf, wenn das geschmolzene Metall auf das unedle Metall fließt, ohne jedoch eine homogene Verbindung zu bilden. Ein Defekt der Naht tritt aus verschiedenen Gründen auf - mit unzureichender Erhitzung des Grundmetalls aufgrund des geringen Stroms, aufgrund von Ablagerungen an den verschweißten Kanten, die ein Verschmelzen verhindern, eine übermäßige Menge an Füllmaterial. Abschneideströme werden eliminiert, indem an dieser Stelle auf fehlende Durchdringung geprüft wird.

Burnout. Verbrennungen werden Schweißfehler genannt, die sich im Durchdringen und Austreten von flüssigem Metall durch ein Durchgangsloch in der Naht manifestieren. In diesem Fall bildet sich meist ein Leck aus. Verbrennungen treten aufgrund eines zu hohen Schweißstroms, einer unzureichenden Geschwindigkeit der Elektrodenbewegung, eines großen Spaltes zwischen den Metallkanten, einer zu geringen Belagdicke oder ihres losen Sitzes auf dem Grundmetall auf. Beheben Sie den Defekt durch Abisolieren und anschließendes Schweißen.

Fehlende Durchdringung. Lecks sind lokale Nicht-Schweißungen des Schweißgutes mit den Haupt- oder Nahtschichten zwischen ihnen. Dieser Defekt beinhaltet auch das Nichtfüllen der Schweißnaht. Undichtigkeiten verringern die Festigkeit der Naht erheblich und können zur Zerstörung der Struktur führen.

Der Defekt entsteht durch geringen Schweißstrom, unsachgemäße Kantenbearbeitung, zu hohe Schweißgeschwindigkeit, Fremdkörper (Zunder, Rost, Schlacke) an den Kanten der zu schweißenden Teile und Verschmutzung. Bei der Korrektur müssen Sie den unvollständigen Bereich ausschneiden und aufbrauchen.

Krater. Dies sind Defekte in Form einer Nut, die aus einem Bruch resultieren. lichtbogen. Krater reduzieren die Festigkeit der Naht aufgrund der Verringerung ihres Querschnitts. Sie können Schwindungslockerungen enthalten, die zur Bildung von Rissen beitragen. Krater sollten auf das Basismetall geschnitten und gebräunt werden.

Fistel. Fisteln sind Fehler in den Nähten in Form eines Hohlraums. Wie Krater verringern sie die Festigkeit der Naht und fördern die Rissbildung. Die Korrekturmethode ist üblich - die fehlerhafte Stelle ausschneiden und schweißen.

![]()

Fremdeinschlüsse. Einschlüsse können aus verschiedenen Substanzen bestehen - Schlacke, Wolfram, Metalloxide usw. Schlackeinschlüsse bilden sich, wenn die Schlacke keine Zeit hat, an die Oberfläche des Metalls zu steigen und darin verbleibt. Dies geschieht mit dem falschen Schweißmodus (z. B. hohe Geschwindigkeit), schlechter Reinigung des zu schweißenden Metalls oder der vorherigen Schicht beim Mehrlagenschweißen.

Wolframeinschlüsse treten beim Schweißen mit einer Wolframelektrode auf - Oxid - aufgrund der schlechten Löslichkeit von Oxiden und zu schneller Abkühlung.

Alle Arten von Einschlüssen reduzieren den Querschnitt der Naht und bilden einen Spannungskonzentrationspunkt, wodurch die Festigkeit der Verbindung verringert wird. Fehler werden durch Schneiden und Brühen behoben.

Porosität. Porosität ist ein Hohlraum, der mit Gasen gefüllt ist. Sie entstehen durch intensive Gasbildung im Metall, in der Gasblasen nach ihrer Erstarrung im Metall verbleiben. Die Porengrößen können mikroskopisch klein sein oder einige Millimeter erreichen. Oft gibt es eine ganze Ansammlung von Poren in Kombination mit Fisteln und Schalen.

Das Vorhandensein von Poren wird durch das Vorhandensein von Verunreinigungen und Fremdsubstanzen auf der Oberfläche des zu schweißenden Metalls, eines hohen Kohlenstoffgehalts im Füllmaterial und im Basismetall erleichtert. Die Schweißgeschwindigkeit ist zu hoch, aufgrund derer Gase keine Zeit haben, die Feuchtigkeit der Elektroden zu erhöhen. Wie bei anderen Fehlern verringert die Porosität die Festigkeit der Schweißnaht. Die Zone damit muss auf das Basismetall zugeschnitten und gebrüht werden.

Überhitzung und Burnout. Das Ausbrennen und Überhitzen tritt aufgrund eines zu großen Schweißstroms oder einer geringen Schweißgeschwindigkeit auf. Bei Überhitzung nimmt die Korngröße des Metalls in der Schweißnaht und der Wärmeeinflusszone zu, was zu verringerten Festigkeitseigenschaften der Schweißverbindung führt, hauptsächlich der Zähigkeit. Überhitzung wird durch Wärmebehandlung des Produkts vermieden.

Ein Burnout ist ein gefährlicherer Fehler als eine Überhitzung. Das agglomerierte Metall wird aufgrund der Anwesenheit von oxidierten Körnern mit einer geringen gegenseitigen Haftung spröde. Die Ursachen des Ausbrennens sind die gleichen wie bei Überhitzung. Außerdem ist die Metallschmelze nicht ausreichend vor Stickstoff und Sauerstoff geschützt. Das verbrannte Metall muss an dieser Stelle wieder komplett geschnitten und gebrüht werden.

Wenn Sie den Inhalt dieser Site verwenden, müssen Sie aktive Links zu dieser Site setzen, die für Benutzer und Suchroboter sichtbar sind.