Feststellung von Fehlern in Schweißverbindungen. Interne Defekte von Schweißverbindungen. Ursachen des Oxidfilms

Heute wird das Schweißen überall eingesetzt, um verschiedene Metallteile zu verbinden. Es wird sowohl in der Industrie als auch im privaten Bereich erfolgreich eingesetzt lebensbedingungen. die dauerhafte Verbindung von Teilen durch Schweißen genannt. Dadurch entstehen verschiedene Bereiche, die sich durch bestimmte Eigenschaften auszeichnen. Es hängt alles vom Grad der Erwärmung ab. Sie können sich in ihren physikalischen, chemischen und mechanischen Eigenschaften unterscheiden. Hauptfehler schweißverbindungen seit langem bekannt. Sie sollten bei der Arbeit vermieden werden.

Die Ursachen für die Konkavität der Nahtwurzel

Diese Risse sind in der Regel. Solche Stähle werden wegen ihrer besten Zugeigenschaften eingesetzt. Jedoch. Erhöhen Sie den Wärmeeintrag und wählen Sie ein geeignetes Zusatzmetall. Sie können Dehnungsrisse in der Schmelzzone sein. Härten von Stahl ist in der Regel schwieriger zu schweißen. Dies kann beim Ändern der Abkühlgeschwindigkeit auftreten. aus folgenden Gründen: Normalerweise. diejenigen, die sich von der Spitze oder Kante der Schnur bewegen und das Basismetall kreuzen. Ferritische Edelstähle werden beim Schweißen normalerweise brüchig. sich oft von der Explosion zurückziehen. offensichtlich auf der gegenüberliegenden Seite der Platte.

Schweißen wird zum Verbinden von Metallteilen in Industrie und Haushalt verwendet.

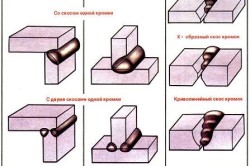

Eigenschaften und Arten von Schweißverbindungen

Bevor Sie über Defekte in Schweißverbindungen sprechen, lohnt es sich, mehr über deren Haupttypen und -eigenschaften zu sprechen. Das Prinzip des Schweißens ist ziemlich einfach. Das geschmolzene Metall bildet eine Naht, die kristallisiert. Das teilweise geschmolzene Material bildet die Schmelzzone. In der Nähe dieser Zone befindet sich die Zone, in der das erhitzte Metall unter zusätzlicher Spannung steht. Es wird die Wärmeeinflusszone genannt. Danach ist das Hauptmetall. Ihre Struktur und Eigenschaften während des Arbeitsprozesses ändern sich nicht.

Solche Risse können nicht erkannt werden. in der Schmelzzone zwischen der Schnur und den unedlen Metallen. Längsrisse des Grundmetalls können in zwei Arten unterteilt werden. Die Längsrisse des Basismetalls verlaufen parallel zum Schweißen und befinden sich im Basismetall. vertreten in schweißnähte.

Schlechte Vorbereitung der Fase. Zerstörung von Rissen an Sternen Die Projektion der Röntgen- oder Gammastrahlung sollte quer und in einem Winkel erfolgen, der für die Erkennung von Rissen bestimmt wird. Schnelle Abkühlung Ändern Sie die Schweißsequenz. Korrektur Verwenden Sie die richtige Elektrode. Und sie müssen entfernt werden. aber manchmal erscheinen sie als Querrisse, abhängig von der Struktur, die während des Verfestigungsprozesses entstanden ist. Die Morphologie spiegelt die Struktur der Schweißnahtverfestigung wider und kann eine mit der Erstarrungsgrenze verbundene Segregation anzeigen.

Klassifizierung schweißnähte durch Position im Raum.

Es gibt verschiedene Haupttypen von Schweißverbindungen. Die häufigsten sind Stumpf, Überlappung, T-Form und Winkel. Alle unterscheiden sich in der Installation der Grundmaterialien und der Lage der Naht. Die Qualität der Naht wird direkt von vielen verschiedenen Faktoren beeinflusst. Es können sich sowohl innere als auch äußere Mängel bilden. Die Qualität der Nähte wird direkt durch den Verschmutzungsgrad der zu verbindenden Metalle beeinflusst.

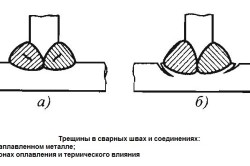

Was ist ein Schweißriss?

Metallographie Risse bilden sich an den Grenzen der Erstarrung und sind durch Interdendriten gekennzeichnet. Dies ist der schwerwiegendste Defekt, der in einer Schweißnaht gefunden werden kann. Risse verringern nicht nur die Festigkeit der Schweißnaht, sondern auch die Dicke des Abschnitts. Beim Öffnen der Schweißnaht wirkt sich dies auf die Oberfläche des Risses aus. oder jede andere Anstrengung, die die Struktur beeinflussen kann. Risse sind offen und für das bloße Auge gut sichtbar. Gehärtete Risse können nach der Kraterbildung verzweigt aussehen. Stahl oder Nickellegierungen haben ein bläuliches und oxidiertes Aussehen. 1 Aushärtungsriss in der Mitte der Schnur.

Es kann eine Vielzahl von Oxiden, Fettfilmen usw. geben. Deshalb müssen die Schweißflächen vor der Arbeit gereinigt werden. Übrigens ist es im Verlauf ihrer Umsetzung notwendig, mit auf der Oberfläche gebildeten Oxiden zu kämpfen. In jedem Fall hängt die Stärke der endgültigen Verbindung direkt von der Abwesenheit von Fehlern ab. Die Naht kann manchmal genau dieselbe Festigkeit wie das Basismaterial haben, dies ist jedoch ziemlich schwierig zu erreichen.

Zu wenig Eindringen in die Schweißnaht. erhöht auch die Bildung von Verunreinigungen im geschmolzenen Feld. vor allem wenn es eine leichte penetration gibt. Das ist der letzte Teil, der aushärtet. hat einen erheblichen Einfluss auf die Rissanfälligkeit des Materials. Geschweißte Perlen, die ein kleines Verhältnis zwischen Tiefe und Breite haben, werden beispielsweise gebildet, wenn sich eine große Lücke mit einer dünnen breiten Schnur schließt. Schweißen mit Verunreinigungen wie Schneidfetten auf der zu schweißenden Oberfläche. Mitte schweißen.

Bei Defekten in Schweißverbindungen

Wie bereits erwähnt, können Defekte in Schweißverbindungen sehr unterschiedlich sein. Sie müssen während des Arbeitsprozesses in Erinnerung bleiben. Wenn eine Person Wissen in sich trägt, kann sie Teile schweißen, die perfekte Nähte haben. Dafür sollten wir uns bemühen.

Wie es verhärtet. regt auch das Reißen an. Diese Zone neigt dazu, mit zunehmender Anstrengung aufgrund der normalen Verringerung der Aushärtung Risse zu bilden. Abscheidung von Verunreinigungen zur Mitte der Schweißnaht hin. Denn die Zusammensetzung des Füllstoffs und des Grundmetalls bestimmen die Zusammensetzung des Lots. was verursacht eine anfällige Zone beim Aushärten. Große Lücken zwischen den Elementen erhöhen die Spannung schweißen von Metall beim Aushärten. ist eine dünne Zone mit geringer Rissfestigkeit.

Die Gestaltung der Verbindung kann die Höhe der Eigenspannungen erheblich beeinflussen. 429. Die vorteilhafte Wirkung einer Ferritwelle beruht auf ihrer Fähigkeit, schädliche Verunreinigungen zu lösen, die sonst zur Bildung von Segmenten mit einem niedrigen Schmelzpunkt und damit zu interdendritischen Rissen führen würden. Die Rissgefahr kann durch Berechnungen hinsichtlich der Anfälligkeit für die bruchchemische Zusammensetzung des Schweißgutes ermittelt werden. Darüber hinaus haben die Durchgänge ein Verhältnis von Tiefe zu Breite von etwa 08, 07, 06, selbst wenn es sich um willkürliche Einheiten handelt.

Tabelle der wichtigsten Arten von Schweißverbindungen.

- Undercut. Dies ist eine der Arten von Fehlern in Schweißverbindungen. Es ist eine Nut, die an der Stelle des Schmelzens des Basismetalls und der Naht gebildet wird. Meist treten solche Defekte auf, wenn große Schweißbäder vorhanden sind. Es versteht sich, dass aufgrund der Verwendung großer Indikatoren für Strom eine große Menge Metall geschmolzen wird.

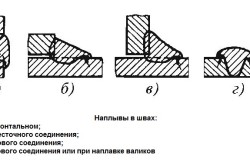

- Float Dieser Fehler zeichnet sich dadurch aus, dass das Schweißgut am Grundwerkstoff austritt. Sehr unangenehmer Fehler.

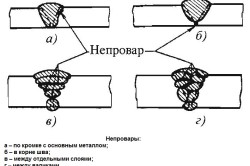

- Unvollständig Ein solcher Defekt bei Schweißverbindungen kann in Fällen auftreten, in denen ein unzureichendes Schmelzen des Basismetalls an den Verbindungen von Konstruktionselementen gebildet wird. Diese Stelle ist meistens mit Schlacke gefüllt, die aufgrund ihrer Struktur Porositäten und Hohlräume in den Fugen bildet. Das ist inakzeptabel. Das Design verliert sofort seine Eigenschaften. Beim Lichtbogenschweißen kann aufgrund unzureichender Stromstärke eine unvollständige Verschmelzung auftreten. Dies ist einer der gefährlichsten Mängel. Dies ist vor allem darauf zurückzuführen, dass sich an dieser Stelle während des nachfolgenden Betriebs der Struktur zusätzliche Spannungen auszubilden beginnen. Dies führt sehr oft zu einer schnellen Zerstörung. Sie können diesen Mangel beseitigen. Dazu wird unvollständige Durchdringung erkannt und anschließend das Auftragen in schwierigen Bereichen durchgeführt.

- Risse Dies ist eine teilweise Zerstörung des Materials in der Naht oder in der Zone, die sich in der Nähe befindet. Sie können aus verschiedenen Gründen gebildet werden. Wenn wir über den Prozess sprechen, während das Metall noch heiß ist, treten die Risse infolge der Kristallisation des Metalls auf. Im Festkörper können damit auch verschiedene strukturelle Transformationen stattfinden. Dies ist der zweite Grund für das Auftreten solcher Mängel.

Fehlerursachen in Schweißverbindungen

Zum Stumpfschweißen. für Mangankohlenstoffstähle. Deshalb. oder in einem Hochauflösungsprozess, wie beispielsweise Unterpulverschweißen. Die Zusammensetzung des Schweißgutes wird durch die Verbrauchsmaterialien bestimmt. und das trägt zur Kohle bei. Um das Risiko von Rissen zu minimieren. Der Gesamtgehalt an Schwefel und Phosphor sollte die Schweißkosten nicht überschreiten. Niedrige Verhältnisse von Tiefe zu Breite tragen jedoch auch zur Rissbildung bei. Wenn das Verhältnis von Tiefe zu Breite von 1 bis abnimmt.

Innere Risse erfordern radiographische oder Ultraschallverfahren. was die Segregation und Querschnittsbemühungen fördert. Stellen Sie sicher, dass die Schweißsequenz keine Ansammlung von thermisch induzierten Spannungen verursacht. Vermeiden Sie die Schaffung eines hohen Tiefen-Breiten-Verhältnisses. kann durch Sichtprüfung erkannt werden. Am Ende jedes Durchgangs. Sorgen Sie für ausreichende Kraterfüllung, um eine nachteilige konkave Form zu vermeiden. Viele Codes besagen, dass alle Risse entfernt werden müssen.

Defekte von Schweißnähten: Nichtschmelzung, ungleichmäßige Form, Einströmung, Risse, Fisteln, Überhitzung.

Der Mechanismus des Heißrisses ist ziemlich einfach. Während der Ausführung schweißen Metall wird erhitzt. Nachdem die Wärmequelle entfernt wurde, beginnt sie allmählich abzukühlen. Natürlich beginnen sich Kristallisationszonen zu bilden. Sie beginnen zwischen den noch geschmolzenen Metallen zu schweben. Wenn es keine Mikrozonen gibt, die die Wechselwirkung von heißem und kaltem Material ermöglichen, würden alle Schweißverbindungen Defekte enthalten. Dies geschieht jedoch nicht. Daher können wir davon ausgehen, dass mit zunehmendem Kristallisationsbereich heiße Risse wahrscheinlicher sind. Kohlenstoff beeinflusst diesen Indikator direkt. Hier ist eine direkte Beziehung. Je mehr Kohlenstoff sich im Stahl befindet, desto breiter wird der Kristallisationsbereich.

Der Aushub wird dann mit einem Füllstoff erneut verschweißt, der kein bruchempfindliches Sediment erzeugt. Vermeiden Sie hohe Schweißgeschwindigkeiten, die die Segregation und die Belastung der Schweißnaht erhöhen. Wählen Sie die Schweißparameter und die zu verwendende Methode aus. Daher wird zum Schweißen von Edelstahl ein Füllstoff vom Typ 308 verwendet, der Risse mit einem Sicherheitsabstand von etwa 5 mm über die Grenzen eines sichtbaren Risses hinaus entfernen sollte.

An der Schweißkugel können auch Risse auftreten. sogar unterbrechende Oberflächenkontinuität. Ein leichter bläulicher Ton kann durch Vorwärmen oder Schweißwärme beobachtet werden. Beim Öffnen der Schweißnaht. Das Hauptmerkmal, das diese Art von Riss auszeichnet, ist die Tatsache, dass sie in ferritischen Stählen auftritt. senkrecht zur geschweißten Fläche.

An der Nahtstelle können sich kalte Risse bilden. Sie treten auf, wenn das Material auf eine Temperatur von ca. 200-300 Grad Celsius abgekühlt wird. Sie werden möglicherweise nicht sofort angezeigt, was sie gefährlicher macht. Das Auftreten von Kaltrissen hängt mit der Tatsache zusammen, dass verschiedene strukturelle Umwandlungen aufgrund bestimmter chemischer Umwandlungen im Material beginnen. Hier besteht eine direkte Abhängigkeit von der Kohlenstoffmenge im Material. Je mehr davon, desto größer ist die Wahrscheinlichkeit von Kaltrissen. Diese Neigung zur Bildung von Kalt- und Heißrissen bestimmt einen solchen Parameter wie die Schweißbarkeit von Metallen. Dieser Parameter kennzeichnet die Fähigkeit, eine Schweißverbindung zu erhalten, die sich nicht von den Grundwerkstoffen unterscheidet.

Entzündung und mangelndes Eindringen

Die Kräfte, die beim Schweißen wirken. Die Menge an erzeugtem Wasserstoff wird hauptsächlich durch den Elektrodentyp bestimmt. Das Schweißgut hat einen niedrigeren Kohlenstoffgehalt als das Basismetall. und daher ein niedrigeres Kohlenstoffäquivalent. Viele der Risse für Wasserstoff finden sich im unedlen Metall. Flussmittel im Kern und Flussmittel beim Unterpulverschweißen. Mit der richtigen Wahl der Elektroden. Risse treten aufgrund der Diffusion von Wasserstoff in Richtung des gehärteten Teils auf und sind anfälliger schweißspannungen. Risse können in der Schweißnaht gefunden werden.

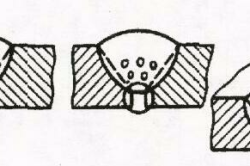

Poren und nichtmetallische Einschlüsse

Defekte von Schweißnähten: Krater, Hinterschneidungen, Poren, mangelndes Eindringen, Schlacke, Durchbrennen.

Poren Diese Defekte von Schweißverbindungen sind recht häufig. Poren sind Hohlräume, die mit Gas gefüllt sind. Sie können mikroskopische Größen haben und Fehler in der Struktur von mehreren Millimetern bilden. In diesem Fall werden sie meistens an den Verbindungsstellen der Naht mit dem Hauptmaterial gebildet. Dieser Defekt wird durch eine Vielzahl von Parametern beeinflusst.

Poren: ihre Form, Lage und Ursachen

Die Zusammensetzung des unedlen Metalls. transgranular oder eine Mischung aus beiden. Risse können intergranular sein. Schwere und zerbrechliche Struktur, die Risse aufweist. Der Einfluss bestimmter Faktoren auf die Rissgefahr: Schweißen von Wasserstoffmetall. Eine Schweißnaht birgt ein höheres Risiko als eine Stumpfnaht bei gleicher Materialstärke. seinen äquivalenten Kohlenstoffwert. Härtegrad Die Tatsache, dass die Teile nicht gut passen. Die Festigkeit des Materials wird üblicherweise als Kohlenstoffgehalt ausgedrückt. Zu den Wasserstoffquellen zählen: Öl.

Die wichtigste davon ist die Gaskonzentration im Kochbad. Beim Schmelzen wird Gas aus dem Metall freigesetzt. Dieser Vorgang kann nicht verhindert werden. Kohlenmonoxid kann sich in der Drüse nicht auflösen bzw. wird in Form von Blasen freigesetzt.

Nichtmetallische Einschlüsse. Diese Defekte der Schweißverbindungen selbst sind mit dem Eindringen von Fremdeinschlüssen in die Struktur der Schweißnaht infolge der Arbeit verbunden.

Sie erzeugen normalerweise weniger Wasserstoff als Rutilelektroden oder Cellulose. "Kombinierte Dicke" der Verbindung. Die Spannungskonzentrationsbereiche können einen Riss verursachen, wahrscheinlicher im Ball und in der Wurzel. wie in fig. Wasserstoff kann auch von der Oberfläche eines Materials oder Verbrauchsmaterials stammen. 434. Es ist wichtig anzumerken, dass es andere bedeutende Wasserstoffquellen gibt, wie etwa Luftfeuchtigkeit. Der Grad der Beschränkung, der auf den Verein einwirkt. Materialstärke.

Bestimmen Sie den thermischen Zyklus. Hohe Wärmeinduktion verringert die Härte. Da die Hublänge die Länge der von der Elektrode aufgebrachten Schweißnaht ist. 436. Best Practices-Richtlinien werden gegeben, damit Schweißer das Risiko der Porosität während der Produktion minimieren können. Oberflächenunterbrechung poros. Porosität kann verschiedene Formen annehmen: verteilt oder gleichmäßig verteilt.

Risse in der Schweißverbindung.

Es gibt eine Vielzahl solcher Einschlüsse. Schlacke kann zum Beispiel durch unzureichende Reinigung der zu fügenden Materialien gebildet werden.

Sie können durch unzureichende Schlackenentfernung während des mehrlagigen Schweißens verursacht werden. Während der Arbeit, die durch Schmelzen ausgeführt wird, bildet sich in der Naht ein Material, das durch physikalische und chemische Eigenschaften unterscheidet sich von unedlen Metallen. In dieser Hinsicht können auch solche Defekte gebildet werden. Fremdeinschlüsse können sehr unterschiedlich sein.

5% führen zu einer merklichen Oberflächenporosität. Streams oder Arbeit für die Arbeit. zur gasförmigen Freisetzung während des Erstarrens und zur Anlagerung in Form von Blasen im Schweißgut. Oberflächenbeschichtungen: Reinigen Sie vor dem Schweißen die Verbindungskanten. Wenn mindestens 1% der Luft durch das Schutzgas entweichen kann. Stellen Sie sicher, dass die Beschichtung unterhalb der empfohlenen maximalen Dicke liegt. Besondere Erwähnung verdienen Berichterstattung, die anfällig für Soldaten mit niedrigem Zinkgehalt ist. Porosität kann auftreten.

Lecks in Gaspipelines. Vermeiden Sie Turbulenzen in geschmolzenem Sediment. Verwenden Sie einen Metallfüllstoff mit einem ausreichenden Anteil an Antioxidationsmitteln. aber wenn es überschreitet, aber wenn es die vom Hersteller empfohlene Dicke überschreitet. Das Risiko der Gasrückgewinnung ist bei T-förmigen Verbindungen größer als bei Stoßverbindungen. Die Abdeckung muss nicht entfernt werden. Übermäßiger Gasfluss reduzieren. Wasserstoff: Elektrode trocknen und fließen. Lacke und Zinkbäder. Wasserstoff kann aus verschiedenen Quellen stammen.

Defekte untersuchen

Schweißfehler - Poren, diese Füllung von Hohlräumen mit Gasen.

Wenn in verschiedenen Schweißverbindungen Fehler auftreten, müssen diese natürlich untersucht werden. Zu diesem Zweck wurde häufig eine Makroanalyse verwendet. Es liegt daran, dass die Struktur des Metalls mit dem bloßen Auge oder einer Lupe untersucht wird. Im Gegensatz zur mikroskopischen Analyse erlaubt es die Makroanalyse nicht, die Struktur des Materials ausreichend zu untersuchen. Seine Hauptaufgabe besteht darin, die Qualität der zu verbindenden Teile während des Schweißvorgangs zu kontrollieren. Damit können Sie die Art des Bruchs, die Faserstruktur, Verstöße gegen die feste Struktur usw. bestimmen. Um eine solche Analyse durchzuführen, muss das zu untersuchende Teil mit speziellen Elementen geätzt und auf Schleifmaschinen bearbeitet werden. Dieses Beispiel wird Makrosektion genannt. Auf seiner Oberfläche sollten keine Unregelmäßigkeiten oder Fremdeinschlüsse, einschließlich Öl, vorhanden sein.

Stellen Sie sicher, dass die Beschichtungsdicke niedriger ist als die vom Hersteller empfohlene Dicke. Verbindungsgeometrie: Vermeiden Sie Geometrie, die Hohlräume erzeugen kann. Überschüssiges Gas entsteht, wenn die zu behandelnde Oberfläche stark verschmutzt ist oder aufgrund einer sehr dicken Beschichtung. 438. Das Abschalten des Schweißstroms führt zu einer schnellen Erstarrung eines großen geschmolzenen Schlamms. Entfernen Sie jegliche Beschichtung von der Klebefläche. Beim Schweißen von T-förmigen Verbindungen mit beschichteten Platten ist es wichtig, dass die Dicke der Beschichtung an der Kante des vertikalen Elements nicht die vom Hersteller empfohlene Dicke überschreitet.

Alle oben beschriebenen Defekte können mit Hilfe der Makroanalyse untersucht und nachgewiesen werden.

Um die Struktur des Materials zu identifizieren, wird am häufigsten das Oberflächenätzen verwendet.

Arten von Flüssen in den Nähten.

Gaserzeugung: Reinigen Sie die Werkstückoberflächen. und ist normalerweise mit einer gewissen Porosität verbunden. Die Radiographie ist in der Regel effektiver bei der Erkennung und Charakterisierung von mit Porosität verbundenen Unvollkommenheiten. bürsten und entfetten. Erkennung und Entfernung Wenn Unvollkommenheiten die Kontinuität der Oberfläche unterbrechen. Die Verbindung sollte gemäß dem vereinbarten Verfahren erneut vorbereitet und erneut geschweißt werden. 439. Im Folgenden können Oberflächendefekte durch Röntgen- oder Ultraschalluntersuchungen festgestellt werden.

Einige Arten von Porosität wären wie folgt: Lebensdauer-Porosität: Sie wird durch einen Satz linearer oder linear orientierter kugelförmiger Poren gebildet. bürsten und entfetten. Chemische Reinigung Der Nachweis kleiner Poren ist schwierig. entfetten. Drahtende entfernen: Verwenden Sie den Ein- / Ausschalter für Schweißnähte. Matt. Allmählich reduzieren schweißstromum die Größe des geschmolzenen Sediments zu verringern. Fügen Sie Füllstoff hinzu, um die Schrumpfung des geschmolzenen Schlamms auszugleichen. Entfetten Gruppierte Porosität: Eine Gruppe von Poren oder Blasen, die zufällig verteilt sind.

Dieser Ansatz eignet sich am besten für Stähle mit niedrigem und mittlerem Kohlenstoffgehalt. Das zuvor vorbereitete Makroshlif muss von dem zu analysierenden Teil in das Reagenz eingetaucht werden. Gleichzeitig muss seine Oberfläche mit Alkohol gereinigt werden. Durch die Wechselwirkung der Elemente kommt es zu einer chemischen Reaktion. Es ermöglicht Ihnen, Kupfer aus der Lösung zu verdrängen. Es gibt einen Ersatz von Materialien. Kupfer wird auf der Oberfläche der Sonde abgeschieden. Die Stellen, an denen das Hauptmaterial nicht vollständig mit Kupfer bedeckt ist, werden geätzt. Diese Stellen und enthalten eventuelle Mängel. Danach wird die Probe aus der wässrigen Lösung entnommen, getrocknet und gereinigt. Alle diese Maßnahmen müssen so schnell wie möglich durchgeführt werden, damit die Oxidationsreaktion nicht stattfindet. Infolgedessen ist es möglich, die Bereiche zu identifizieren, in denen eine große Menge Kohlenstoff, Schwefel und andere Materialien vorhanden sind.

Das Ätzen von Bereichen, die diese Materialien enthalten, ist nicht dasselbe. Bei einer hohen Konzentration von Kohlenstoff und Phosphor wird Kupfer an der Oberfläche nicht intensiv freigesetzt. Hier ist das Mindestmaß an Metallschutz. Daher sind diese Stellen am stärksten geätzt. Durch die Reaktion werden diese Bereiche dunkler gezeichnet. Es ist besser, diese Methode für Stähle zu verwenden, die ein Minimum an Kohlenstoff enthalten. Wenn es sehr viel ist, ist es sehr schwierig, Kupfer von der Oberfläche der Probe zu entfernen.

![]()

Arten von Hinterschneidungen in den Nähten.

Es gibt andere Methoden der Makroanalyse der Struktur von Materialien in einer Schweißverbindung. Beispielsweise wird häufig das Fotodruckverfahren verwendet, um die Schwefelmenge zu bestimmen. Das angefeuchtete Fotopapier bleibt einige Zeit im Licht. Danach wird es zwischen Folienpapier getrocknet. Die Lösung, in der sie vorgelegt wird, enthält eine bestimmte Menge Schwefelsäure. Dann wird dieses Dokument natürlich gleichmäßig auf den Makroabschnitt gelegt.

Es sollte mit einer Walze geglättet werden, damit alle Verformungen vollständig beseitigt werden. Alle Luftblasen, die zwischen Fotopapier und Metall verbleiben können, sollten vollständig entfernt werden. Nur in diesem Fall wird die Studie objektiv sein. Es sollte etwa 3-10 Minuten in dieser Position gehalten werden. Die Zeit hängt von der Anfangsdicke der Sonde sowie von anderen Faktoren ab.

Arten von Neprovarov.

Schwefeleinschlüsse, die sich im Schweißgut befinden, reagieren notwendigerweise mit der Säure, die auf der Oberfläche des Fotopapiers abgelagert wurde. In den Brennpunkten der Schwefelwasserstoff-Freisetzung wird eine Substanz gebildet, die als Fotoemulsion bezeichnet wird. Die durch die Reaktion gebildeten Silbersulfidbereiche zeigen deutlich die Verteilung des Schwefels im Metall.

Natürlich werden diese Bereiche auf Papier beobachtet. Das Fotopapier, das für das Experiment verwendet wurde, soll gewaschen und dann in der Hyposulfitlösung aufbewahrt werden. Danach wird es erneut in einer Flüssigkeit gewaschen und getrocknet. Falls Fluorideinschlüsse in der Schweißnaht vorhanden sind, werden sie sich sicherlich in Form dunkler Flecken abzeichnen.

Zusammenfassend

Daher gibt es derzeit viele Verfahren zum Identifizieren von Fehlern in Schweißverbindungen. Sie alle haben ein bestimmtes Ziel. Mit jeder Methode können Sie herausfinden, inwieweit sich in der Nahtstruktur das eine oder andere Material befindet, das die Struktur beeinträchtigen kann.

Neben den Makroanalyseverfahren werden in letzter Zeit häufig Mikroanalyseverfahren eingeführt. Sie haben den gleichen Zweck wie die vorherigen. Erlauben Sie jedoch zusätzlich, die Struktur des Materials zu untersuchen. Hier wird auf molekularer Ebene an der Struktur des Kristallgitters gearbeitet.

Schweißen ist einer der wichtigsten Fertigungsprozesse. Es wird verwendet, um Stahlteile in einer Vielzahl von Strukturen zu verbinden. Wie bei anderen Produktionsprozessen kommt es manchmal zu einer Heirat. Darunter sind Fehler in der Schweißnaht zu verstehen, die die Qualität des Endprodukts drastisch verringern oder sogar den Betrieb tödlich machen können.

Klassifizierung

Wie können sie übrigens geteilt werden? Alle Defekte der Schweißnaht sind in drei große Gruppen unterteilt:

- Im Freien

- Intern

- Querschneiden

Äußere Mängel sind oft die zahlreichste Kategorie. Dazu gehören: unnötig kleine Abmessungen sowie die Verschiebung der Nahtlinie, verschiedene Flüsse, „Schnitte“, Schrumpfschalen und Krater, die während des Schweißvorgangs nicht eingebettet sind, Porosität oder Risse. Auch für diese Sorte gilt eine ungleichmäßige Nahtbreite. Es wird davon ausgegangen, dass äußere Mängel zur am wenigsten gefährlichen Kategorie gehören.

Dementsprechend sind die inneren Bereiche: Poren, zahlreiche Einschlüsse von Schlacke, unvollständig geschweißte Stellen sowie Risse in der Dicke des geschweißten Metalls. Was die durchgehenden Defekte betrifft, sind dies Fisteln, die die gesamte Dicke eines Risses durchlaufen sowie durchgebrannt sind.

Die Hauptursachen für Schweißfehler

- Sie erscheinen fast immer, wenn sie versuchen, außergewöhnlich billige und minderwertige Materialien zu verwenden.

- Dasselbe kann für schlechte Qualität gesagt werden schweißgeräte. Darüber hinaus steigt die Häufigkeit des Auftretens von Defekten häufig nach einer mangelhaften Reparatur von Geräten, die von Spezialisten verwendet werden.

- Das passiert natürlich oft, wenn die Arbeitstechnologie verletzt wird.

- Schwerwiegende Schweißnahtfehler werden oft bei unerfahrenen Spezialisten mit geringer Qualifikation gefunden.

Es ist leicht zu verstehen, dass die hochwertigsten Produkte bei Verwendung von vollautomatischen Geräten erzielt werden. Vergessen Sie nicht den Komfort des Arbeitsraums. Daher kommt es sehr häufig zu großen Abplatzungen der Naht und zu einer Verletzung der Breite, wenn der Schweißer (selbst wenn erlebt wird) in einer unbequemen Position arbeitet.

Es ist leicht zu verstehen, dass die hochwertigsten Produkte bei Verwendung von vollautomatischen Geräten erzielt werden. Vergessen Sie nicht den Komfort des Arbeitsraums. Daher kommt es sehr häufig zu großen Abplatzungen der Naht und zu einer Verletzung der Breite, wenn der Schweißer (selbst wenn erlebt wird) in einer unbequemen Position arbeitet.

Tatsächlich ist es kein Zufall, dass es in den Anforderungen an die Erfüllung genau Dinge gibt, die die vollwertige Ausstattung des Arbeitsplatzes vorschreiben und für eine hochwertige Ergonomie sorgen.

Wichtiger Hinweis

Selbst Schweißanfänger wissen genau, dass die Naht mit einer Höhe von ca. 1-2 mm eine leichte Verstärkung aufweisen sollte, um maximale Festigkeit zu gewährleisten. Gleichzeitig machen dieselben Schweißer oft einen schweren Fehler, wenn sie eine 3-4 mm hohe Bewehrung herstellen. Im Prinzip ist dies in einfachen Fällen nichts Schlimmes, aber nicht bei Produkten, die ständig unter dynamischer Last stehen. All dies führt zu einer Spannungskonzentration und einer starken Erhöhung der Bruchwahrscheinlichkeit.

Hinterschneidungen

Wie gesagt, Defekte in Schweißnähten und Verbindungen sind äußerst gefährlich. Es ist nicht schwer vorstellbar, was passiert, wenn sie in dem Teil vorhanden sind, das zum Einbau vorgesehen ist, beispielsweise in der Tragstruktur einer Eisenbahnbrücke. Sie sind besonders gefährlich, wenn Teile geschweißt werden, bei denen konstante Temperaturunterschiede auftreten.

Am gefährlichsten sind Hinterschneidungen, da sie ein natürlicher „Akkumulator“ von Spannungen sind, der sich auf die schwächste Stelle der Naht konzentriert. Darüber hinaus reduzieren sie den Arbeitsbereich erheblich, was sich auch auf die Festigkeit der gesamten Verbindung negativ auswirkt.

In der Regel werden diese äußeren Defekte von Schweißnähten in den meisten Fällen nicht korrigiert. Dies liegt an der Tatsache, dass das Metall (meistens) immer noch eine subtile Verbindung hat, was zu erheblichen Konsequenzen führen kann.

Wie entstehen Hinterschneidungen?

Der Hauptgrund ist die Einstellung eines zu hohen Stroms. In Kombination mit einem langen Bogen ergibt dieser Faktor eine Wahrscheinlichkeit von fast hundert Prozent. In einigen Fällen treten außerdem Hinterschneidungen auf, wenn die Heizquelle zu schnell über die Metalloberfläche bewegt wird.

Wenn das Design zumindest etwas wichtig ist, sind selbst kleinste Fehler in Schweißnähten und Verbindungen dieser Art völlig inakzeptabel. Korrigieren Sie sie mit einer sauberen dünnen Schweißnaht. Wenn es eine solche Möglichkeit gibt, ist es noch besser, das Teil vollständig auszutauschen (beachten Sie, dass die letzte Bemerkung für alle Mängel gilt).

Wenn das Design zumindest etwas wichtig ist, sind selbst kleinste Fehler in Schweißnähten und Verbindungen dieser Art völlig inakzeptabel. Korrigieren Sie sie mit einer sauberen dünnen Schweißnaht. Wenn es eine solche Möglichkeit gibt, ist es noch besser, das Teil vollständig auszutauschen (beachten Sie, dass die letzte Bemerkung für alle Mängel gilt).

Unlegierte Metallbereiche

Wenn sich eine solche Stelle direkt in der Dicke der Naht befindet, ist dies äußerst gefährlich. Erstens ist es möglich, einen solchen Fehler nur mit Hilfe eines Fehlerdetektors zu finden. Zweitens akkumulieren sie wieder natürliche Spannungen im Metall. All dies führt in Verbindung mit einer Verletzung der Schweißkonstruktion zur Gefahr eines vorzeitigen Ausfalls des Teils. Besonders häufig treten solche inneren Defekte von Schweißnähten auf, wenn legierter Stahl und schlechte Schweißgeräte verwendet werden.

Die Porosität (unabhängig von ihrem Standort) reduziert die Festigkeitseigenschaften drastisch auf unannehmbare Werte und führt zur "Ablösung" des Metalls, dh zur Verletzung seiner natürlichen Struktur. Teile, die auch nur eine geringe Porosität aufweisen, werden bereits zu Beginn des Betriebes unter Last mehrfach zerstört. Poren entstehen durch die Störung von Gasen, die einfach keine Zeit haben, aus der Metallschmelze auszutreten.

Wie bei allen Arten von Defekten in Schweißnähten treten sie extrem häufig auf, wenn Rohelektroden mit niedriger Qualität verwendet werden. Es kommt oft vor, dass die Porosität aufgrund von Verunreinigungen im Wasser auftritt schutzgase. Wie schon in der Vergangenheit kann diese Art von Defekten auch bei einer zu hohen Schweißgeschwindigkeit beobachtet werden, wenn die Integrität des Gasschutzbads unbedeutend ist.

Schlackeneinschlüsse

Schlackeneinschlüsse beeinträchtigen die Homogenität der Metallstruktur weitgehend. Der klassische Grund für die Entstehung ist die unachtsame Reinigung der Nahtoberfläche von Rost und Zunder. Die Wahrscheinlichkeit ihres Auftretens tendiert beim Schweißen in einer Schutzgasschicht zu Null. Seltene Einschlüsse runder Gefahr stellen nicht dar, Produkte mit ihnen können die Qualitätskontrollabteilung passieren.

Schlackeneinschlüsse beeinträchtigen die Homogenität der Metallstruktur weitgehend. Der klassische Grund für die Entstehung ist die unachtsame Reinigung der Nahtoberfläche von Rost und Zunder. Die Wahrscheinlichkeit ihres Auftretens tendiert beim Schweißen in einer Schutzgasschicht zu Null. Seltene Einschlüsse runder Gefahr stellen nicht dar, Produkte mit ihnen können die Qualitätskontrollabteilung passieren.

Beachten Sie, dass beim Schweißen Partikel dieses Metalls im Detail erkannt werden können. Der Grad ihrer Gefahr ist derselbe wie im vorigen Fall (d. H. Es handelt sich um zulässige Fehler in Schweißnähten).

Risse

Es gibt quer und längs entlang der Naht selbst und auf dem Metall entlang oder in der Nähe davon. Sie sind äußerst gefährlich, da sie in manchen Fällen die mechanische und Schwingungsfestigkeit des Produkts auf nahezu Null reduzieren. Abhängig von den Eigenschaften des zu schweißenden Materials kann der Riss entweder seine anfängliche Lokalisierung beibehalten oder sich in sehr kurzer Zeit auf die gesamte Länge des Werkstücks erstrecken.

Es ist nicht überraschend, dass dies die gefährlichsten Fehler in Schweißnähten sind. GOST erfordert in den meisten Fällen die sofortige Ablehnung solcher Teile, unabhängig von ihrem Zweck (außer für sehr unwichtige Produkte).

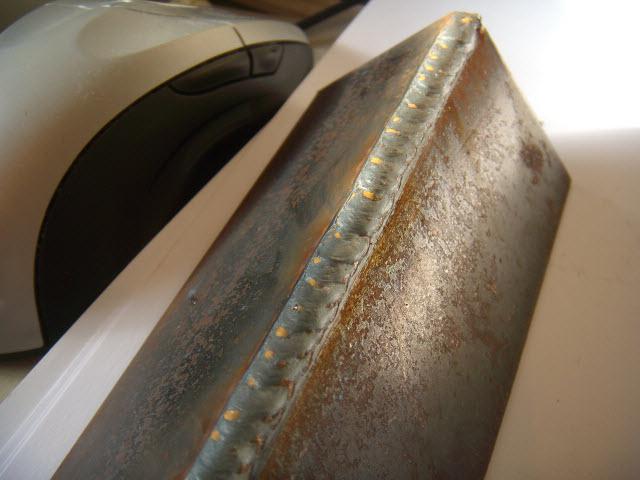

Ungleiche Nähte

Dies ist der Name der groben Diskrepanz zwischen den geometrischen Parametern der Verbindungen, die in benötigt werden regulierungsdokumente Eigenschaften. Einfach ausgedrückt: Wenn Schweißen eine "Schlange" ist, diagonal usw., sprechen wir von dieser Art von Defekt.

Meistens treten sie auf, wenn unerfahrene Schweißer arbeiten, sowie mit erheblichen Spannungsstößen, minderwertiger Ausrüstung und banalem Ansturm. Dieser Fehler ist insofern gefährlich, als er häufig mit unterproduzierten Produkten kombiniert wird, die bereits viel gefährlicher sind. Wenn die Abweichung von der Mittellinie der Verbindung unbedeutend ist und die Festigkeit des Produkts nicht abnimmt, kann das Teil verwendet werden.

In diesem Fall sollten Sie sich immer an eine einfache Sache erinnern: Je kleiner der Übergangswinkel vom Grundmetall zur Schmelzschicht ist, desto schlechter wird die mechanische Festigkeit des zu schweißenden Produkts. Natürlich ist es bei der Herstellung einiger Haushaltsstrukturen, beispielsweise bei unzureichender Spannung, einfach nicht möglich, auf ungleichmäßige Nähte zu verzichten. In diesem Fall stellen sie jedoch keine besondere Gefahr dar.

In diesem Fall sollten Sie sich immer an eine einfache Sache erinnern: Je kleiner der Übergangswinkel vom Grundmetall zur Schmelzschicht ist, desto schlechter wird die mechanische Festigkeit des zu schweißenden Produkts. Natürlich ist es bei der Herstellung einiger Haushaltsstrukturen, beispielsweise bei unzureichender Spannung, einfach nicht möglich, auf ungleichmäßige Nähte zu verzichten. In diesem Fall stellen sie jedoch keine besondere Gefahr dar.

Grundlegende Methoden zur Beseitigung, Korrektur von Fehlern

Wir sagen sofort folgendes: In den meisten Fällen macht es keinen Sinn, Wege zur Beseitigung von Fehlern in Schweißnähten zu besprechen, da in einer mehr oder weniger strengen Qualitätskontrollabteilung alle Produkte mit einigen Fehlern einfach abgelehnt werden. Manchmal kommt es jedoch vor, dass der Fehler nicht zu gravierend ist und daher behoben werden kann. Wie mache ich das?

Im Fall von stahlkonstruktionen Die beschädigte Oberfläche wird abgeschnitten, die Stelle der erfolglosen Verbindung gründlich gereinigt und dann erneut versucht. Bei geringfügigen äußeren Defekten der Schweißnähte (ungleichmäßige Fugen, flache Pockermarken) können sie einfach geschliffen werden. Natürlich sollten Sie sich nicht mitreißen lassen und eine sehr große Metallschicht entfernen.

Wichtiger Hinweis

Wenn es sich um Produkte aus legiertem Stahl handelt, die einer obligatorischen Wärmebehandlung unterzogen werden müssen, sollte die Reparatur von Fehlern in Schweißnähten nur (!) Erfolgen. Nach dem Tempern im Temperaturbereich von 450 bis 650 ° C.

Korrektur anderer Sorten

Der einfachste Weg, um das Durchhängen und die mechanische Unebenheit der Naht zu korrigieren. In diesem Fall wird die Verbindung einfach gereinigt (worüber wir bereits geschrieben haben). Wir haben bereits über die Korrekturen von Hinterschneidungen oben gesprochen, aber wir werden noch einmal darauf hinweisen - bei solchen Fehlern ist es sinnvoller, ein Teil sofort abzulehnen, da seine Betätigung gefährlich sein kann!

Der einfachste Weg, um das Durchhängen und die mechanische Unebenheit der Naht zu korrigieren. In diesem Fall wird die Verbindung einfach gereinigt (worüber wir bereits geschrieben haben). Wir haben bereits über die Korrekturen von Hinterschneidungen oben gesprochen, aber wir werden noch einmal darauf hinweisen - bei solchen Fehlern ist es sinnvoller, ein Teil sofort abzulehnen, da seine Betätigung gefährlich sein kann!

Wenn es zu einem Durchbrennen kommt (was nicht so oft vorkommt), ist die Beseitigung von Schweißfehlern ganz einfach: Zuerst wird die Oberfläche gründlich gereinigt und anschließend erneut gekocht. Bei Kratern etwa gleich.

Grundbedingungen für "kosmetische Reparaturen"

Bei der Beseitigung von Mängeln müssen Sie bestimmte technologische Voraussetzungen erfüllen. Zunächst müssen Sie eine einfache Regel befolgen: Die Länge des defekten Bereichs muss mit seiner Breite übereinstimmen, plus 10-20 mm sollten "nur für den Fall" gelassen werden.

Es ist wichtig! Breite schweißnaht Nach dem Aufkochen sollte es vor Beginn der Arbeit nicht mehr als doppelt so groß sein. Seien Sie nicht faul, bevor Sie Fehler beheben, um die Oberfläche gut vorzubereiten. Erstens wird verhindert, dass Schlackenpartikel in das Metall gelangen. Darüber hinaus trägt diese einfache Maßnahme dazu bei, die Arbeit zu beschleunigen und die Ergebnisqualität zu verbessern.

Es ist sehr wichtig, eine Probe für das neu gefüllte Diagramm vorzubereiten. Wenn Sie LBM ("Bulgarian") verwenden, ist es besser, eine Scheibe mit dem kleinsten Durchmesser zu verwenden. Die seitlichen Ränder der Probe sollten so gleichmäßig wie möglich sein, ohne Grate und andere hervorstehende Teile, die während des Schweißvorgangs zur gleichen Schlacke werden können.

Wenn wir über Verbindungen von Aluminium, Titan sowie Legierungen dieser Metalle sprechen, sollte der Fall noch verantwortungsvoller angegangen werden. Erstens darf bei der Beseitigung von Mängeln in diesem Fall nur (!) Mechanische Verfahren die Verwendung von lichtbogenschweißen ist inakzeptabel. Es ist vorzuziehen, die beschädigte Stelle zu kürzen, zu reinigen und die Naht wieder aufzubrauen.

Hinweis auf festgestellte Mängel

Orte mit korrigierten - neu gebrühten Verbindungen müssen das OTC-Verfahren erneut durchlaufen. Wenn der Fehler in gewissem Umfang erhalten bleibt, können Sie versuchen, den Fehler erneut zu beheben. Es ist wichtig! Die Anzahl der Korrekturen hängt von der Stahlsorte und den Eigenschaften des Produkts selbst ab. Unter normalen Bedingungen ist es jedoch möglich, die Arbeit nicht mehr als zwei oder drei Mal zu wiederholen, da sonst die Festigkeitseigenschaften des Teils stark abnehmen.

Orte mit korrigierten - neu gebrühten Verbindungen müssen das OTC-Verfahren erneut durchlaufen. Wenn der Fehler in gewissem Umfang erhalten bleibt, können Sie versuchen, den Fehler erneut zu beheben. Es ist wichtig! Die Anzahl der Korrekturen hängt von der Stahlsorte und den Eigenschaften des Produkts selbst ab. Unter normalen Bedingungen ist es jedoch möglich, die Arbeit nicht mehr als zwei oder drei Mal zu wiederholen, da sonst die Festigkeitseigenschaften des Teils stark abnehmen.

Daher haben wir die Hauptfehlerarten in Schweißnähten besprochen.