Elektroden zum Lichtbogenschweißen. Lichtbogenschweißen

Seit der Erfindung eines akzeptablen Verfahrens zum Schweißen von Metallen sind etwas mehr als hundert Jahre vergangen, und heute gibt es viele Namen für Kochwerkzeuge und -materialien.

In diesem Artikel werden wir eine solche Klasse von Verbrauchsmaterialien als nicht verbrauchbare Elektroden, deren Typen, Zweck und grundlegende Eigenschaften betrachten.

Arten von nicht verbrauchbaren Elektroden

In schweißenich verwende drei Haupttypen von Elektroden:

- Kohle

- Graphit

- Wolfram

Sie alle gehören zur nicht konsumierbaren Klasse, ihr Zweck ist jedoch unterschiedlich.

Kohlenstoffarten von Verbrauchsmaterialien werden hauptsächlich bei der Beseitigung von verschiedenen Fehlern auf der Oberfläche von Produkten verwendet. Schweißarbeiten mit Kohlenstoffstäben werden bei Strömungen mit einer maximalen Kraft von 580 Ampere ausgeführt. Es gibt drei Haupttypen von Elektroden:

- Runde Briefmarken für luft bogenschneiden (VDK).

- Flache Arten für (VDP).

- Runde Typen zum Schweißen (SC).

Luftbogenschneiden ist ein Verfahren zum Schneiden von Metall mit einem Lichtbogen, wenn das geschmolzene Metall mit einem Druckluftstrahl entfernt wird.

Beim Schweißen werden Kohlenstoffelektroden zum Verbinden von dünnwandigen Konstruktionen aus Stahl und Nichteisenmetallen sowie zum Schweißen von Defekten auf der Oberfläche von Gussteilen verwendet.

Das Schweißen mit Kohlenstoffstäben kann sowohl ohne Zusatzstoffe als auch mit dem Zusatzstoff entlang der Kochlinie durchgeführt oder dem Schweißbad zugeführt werden.

Elektroden vom Graphit-Typ werden zum Schweißen von Nichteisenmetallen und ihren Legierungen (Aluminium und Kupfer) verwendet. Diese Art von Verbrauchsmaterial ist im Gegensatz zu den Kohlepartnern günstiger.

Die am häufigsten verwendeten Graphitstäbe beim Schweißen von Kupferdrähten.

Solche Stangen haben viele Vorteile: Sie tolerieren Temperatureinflüsse besser und haben weniger Verschleiß sowie eine bessere Verarbeitung (Schneiden).

Dies sind die am häufigsten verwendeten Typen in Fertigungs- und Heimwerkstätten. Sie können zum Schweißen verschiedener Metalle verwendet werden, einschließlich eines Gasschutzes. Wolframelektroden für argono lichtbogenschweißen passieren andere Zusammensetzung und abhängig davon werden sie in die folgenden Gruppen unterteilt:

- Lantani

- Ittriated

- Thoriated

- Normal

Sie werden in Form einer Stange mit einem Durchmesser von 1 mm bis 4 mm hergestellt. Die Wolframelektrode ist sehr hitzebeständig und hat einen Schmelzpunkt, der viel höher liegt als die Temperatur des Lichtbogens selbst, so dass sie zum Schweißen verschiedener Metallarten (Stahl, aber häufiger Aluminium, Kupfer, Edelstahl usw.) verwendet werden kann.

Mit Thorium versetzte (thorierte) Stäbchen sind radioaktiv, und obwohl die Strahlungsmenge gering ist, werden sie von großen Industrieunternehmen nicht mehr verwendet.

Verwendung von Wolframelektroden

Heutzutage verwenden nur wenige Menschen Graphit- und Kohlenstoffstäbe zum Schweißen und Schneiden zu Hause. Dies ist einfach ungeeignet. Wolframstäbe werden jedoch im Haushalt häufig zum Schweißen von Aluminium und anderen NE-Metallen sowie von Edelstahl verwendet. Es sind diese Verbrauchsmaterialien, die eine Verbindung herstellen.

Arten des Verschweißens nicht verbrauchbarer Elektroden in schutzgase bestimmt durch viele Faktoren: die Art des Metalls, seine Dicke, die Schutzatmosphäre und andere.

Die Tabelle enthält die Haupttypen von Wolframstäben, ihre Verwendung und den entsprechenden Modus.

Dies ist die westliche Klassifizierung von Wolframstäben. Inländische Hersteller produzieren nicht verbrauchbare Elektroden unter der Bezeichnung EVL und EVI (Lanthan- und Yttrium-Stäbe). Es werden auch reine EHF-Wolframstäbe hergestellt.

Die Enden sind je nach Verwendungszweck der Verbrauchsmaterialien auch farblich markiert. Stromstärke und Modus hängen vom Metall und den Eigenschaften des Werkstücks ab. Zum Beispiel muss Aluminium mit Wechselstrom und Stahl gekocht werden - in der einen oder anderen Betriebsart. Edelstahl Anschweißen gleichstromals Kupferprodukte.

Es ist auch wichtig, wenn Sie nicht verbrauchbare Elektroden verwenden, um die Polarität festzulegen. Direkte Polarität - das Brennerkabel wird auf Minus gesetzt und das Gewicht auf dem Plus, die Rückseite - der Halter auf dem Plus und das Gewicht auf dem Minus.

Der Polaritätsmodus bestimmt die Form des geschweißten Metalls. Bei direkter Polarität und Gleichstrom ist die Penetration tief und eng, bei konstanter umgekehrter, breiter Oberflächenpenetration und bei variablem Oval.

Wenn Stäbe mit EHF (sauber) gekennzeichnet sind, kann das Schweißen nur mit Wechselstrom erfolgen, alle anderen (EVI, EVL, EVT) in der einen oder anderen Betriebsart mit der erforderlichen Polarität.

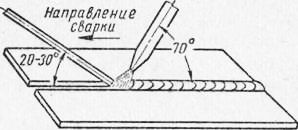

Beim Schweißen wird Wolfram geschlagen und muss geschärft werden. Der Winkel der Spitze wird bei einer Länge von 2 bis 3 Durchmessern der Elektrode bei 30 Grad gehalten. Die Spitze selbst ist um 0,5 Millimeter abgestumpft.

Trotz des Namens haben solche Elektroden immer noch ihren eigenen Verbrauch, wenn auch unbedeutend. Zum Beispiel verliert der Wolframstab bei ununterbrochenem Betrieb für 5 Stunden etwa 10 mm seiner Länge. Um diesen Wert zu reduzieren, sollte das Schweißen mit der Gaszufuhr beginnen und dann mit der Zündung des Lichtbogens. Sie können auch die Spitze eines nicht schmelzenden Stabes nicht direkt auf das Werkstück schlagen. Der Lichtbogen wird auf Graphit gezündet und an die Schweißstelle übertragen.

Und was können Sie dem Material dieses Artikels hinzufügen? Welche Arten von nicht verbrauchbaren Elektroden müssen häufig zu Hause verwendet werden? Teilen Sie Ihre Erfahrungen mit der Auswahl dieser Art von Verbrauchsmaterial und seiner Verwendung in den Blockkommentaren zu diesem Artikel.

Nicht verbrauchbare Elektroden

Zu Kategorie:

Lichtbogenschweißelektroden

Nicht verbrauchbare Elektroden

Die nicht verbrauchbare Elektrode schmilzt beim Lichtbogenschweißen entweder überhaupt nicht, oder wenn sie schmilzt, ist sie unbedeutend und ihr Material nimmt nicht wesentlich an der Bildung des Schweißgutes teil schweißnaht.

Das Schweißen mit einer nicht injizierten Kohlenstoffelektrode ist das älteste Lichtbogenschweißverfahren, die erste Erfindung von N. N. Benardos. Es gibt verschiedene Arten von nicht verbrauchbaren Elektroden, die zur Verwendung beim Lichtbogenschweißen geeignet sind. Kohleelektroden sind Stäbe aus elektrischer Kohle, die durch Pressen einer pulverförmigen Mischung aus Koks und Ruß hergestellt werden, die auf Kohlenteer geknetet wird. Nach dem Pressen werden die Stangen lange Zeit in speziellen Öfen ohne Luftzugang verbrannt. Sie sind mattschwarz, solide.

Durch langes Brennen bei sehr hohen Temperaturen kann Kohle in eine kristalline Sorte umgewandelt werden - Graphit. Graphitelektroden sind viel besser als Kohlenstoff, Graphit hat eine höhere elektrische und thermische Leitfähigkeit und oxidiert an Luft langsamer als Kohle. Daher sollten in allen Fällen von unserer Industrie hergestellte Graphitelektroden dem Kohlenstoff vorgezogen werden. Der Graphit ist dunkelgrau mit metallischem Schimmer, weich, hinterlässt Spuren auf Papier wie ein weicher Stift.

Kohle oder Graphit ist die einzige echte nicht verbrauchbare Elektrode. Kohle kann nur bei sehr hohem Druck geschmolzen werden. Wenn die Kohle unter Atmosphärendruck auf eine Temperatur von 4800 ° C erhitzt wird, schmilzt sie nicht, und das Verdampfen geht vom festen Zustand direkt in den gasförmigen Zustand über. Bei mehrfachen Experimenten wurden nicht verbrauchbare Elektroden aus feuerfesten Verbindungen wie Carbiden hergestellt. Bisher haben solche Experimente keine signifikanten Ergebnisse erbracht. Elektroden aus Wolfram, dem hochschmelzendsten Metall, sind weit verbreitet. Sein zeitlicher Schmelzpunkt liegt bei 3370 ° C, der Siedepunkt liegt bei 6000 ° C.

Die nicht verbrauchbare Elektrode kann aus einem niedrigschmelzenden Metall wie Kupfer (Schmelzpunkt 1080 ° C) bestehen. In diesem Fall ist die hohe Wärmeleitfähigkeit von Kupfer. Ein Kupferkern mit einem Durchmesser von 15 bis 20 mm mit einem an einem Kegel geschliffenen Ende kann bei Strömen von bis zu 15 bis 20 a als nicht verbrauchbare Bogenkathode dienen. Eine geringfügige lokalisierte Elektrodenfusion gilt nicht mehr. mit fließendem wasser gekühlt, ist es beständig gegen ströme bis 50-60 a. Absolut außergewöhnliche Haltbarkeit in einem in Luft brennenden Lichtbogen hat eine wassergekühlte kupferelektrodeausgerüstet mit einem Zirkoniummetalleinsatz am Arbeitsende; Hier sind Ströme von bis zu 300-600 A möglich, was zu einem absolut unbedeutenden Verschleiß der Elektrode führt. Zirkonium ist kein besonders hochschmelzendes Metall (Schmelzpunkt 1930 ° C, Siedetemperatur 2900 ° C); Es ist möglich, dass sein außergewöhnlicher Widerstand als wassergekühlte Lichtbogenkathode durch die Bildung eines Oberflächenfilms aus Zirkoniumoxiden und -nitriden erklärt wird, der die Elektrode vor der Einwirkung von Luft schützt und für den Durchtritt des Lichtbogenstroms ausreichend leitfähig ist.

Nicht verbrauchbare Elektroden werden zum Schweißen von hauptsächlich Metallen mit geringer Dicke unter 1 mm in Luft ohne besonderen Schutz und in verschiedenen Schutzgasen sowie zum Metallschneiden, Löten und Wärmebehandeln verwendet. Die nicht verbrauchbare Elektrode wird häufig in Plasmabrennern und -brennern zur Erzeugung von Plasma zum Schweißen und für andere Zwecke verwendet.

Abb. 1. Kohlebogenschweißen

Nicht verbrauchbare Elektrodenstäbe bestehen aus reinem Wolfram DZ, Wolfram mit Zusätzen von Thorium, Lanthan oder Yttriumoxiden, elektrischer Kohle und gepresstem Graphit.

Wolfram ist ein hochschmelzendes Metall (Schmelzpunkt 3410 ° C), besitzt eine ausreichend hohe elektrische Leitfähigkeit und Wärmeleitfähigkeit. Beim Schweißen wolframelektrode Gleichstrom wird im Gleichstrom angelegt.

Für Elektroden werden folgende Stäbe verwendet: EF - saubere Wolframelektrode; EVL-10 und EVD-20 - Wolframelektrode mit einem Zusatz von 1-2% Lanthanoxid; EVT -15 - Elektrode Wolfram mit Thoriumoxid; EVI-30 - Elektrode Wolfram mit 1,5-2% Yttriumoxid. Zusätze zu Wolfram senken das Ionisierungspotential und tragen zu einer stabilen Lichtbogenverbrennung bei und ermöglichen auch eine Erhöhung der Stromdichte auf der Elektrode. Um eine Oxidation der Wolframelektrode zu vermeiden, wird das Schweißen in einem Inertgas durchgeführt. Der Durchmesser der Wolframelektroden beträgt je nach Stärke des Schweißstroms 2 bis 10 mm.

Metallelektroden, die zum Lichtbogenschweißen, zum Auftragschneiden und zum Trennen von Metallen vorgesehen sind, weisen in der Regel spezielle Beschichtungen (Beschichtung) auf. Der Zweck der Beschichtungen ist die Erhöhung der Stabilität oder Stabilisierung. lichtbogen und Verbesserung der Qualität des Schweißgutes. Die Stabilität der Lichtbogenentladung wird durch verschiedene Verbindungen von Alkali- und Erdalkalimetallen wie Kaliumnitrat, Kaliumchromat, Soda, Bariumcarbonat oder Calcium (Kreide) usw. erhöht.

Die mechanischen Eigenschaften von Schweißverbindungen, die durch Schweißen mit Elektroden mit dünnen stabilisierenden Beschichtungen (Elektroden mit Kreidebeschichtung oder Qualität K3) erhalten werden, sind sehr niedrig. Dies erklärt sich aus der Tatsache, dass geringe Mengen an stabilisierenden Substanzen auf den Elektroden dieses Typs das geschmolzene Metall des Elektrodenstabs nicht vor Oxidation und Nitrierung schützen. Daher haben diese Elektroden nur eine sehr begrenzte Anwendung.

Um die mechanischen Eigenschaften des Schweißgutes zu verbessern, werden auf die Elektrodenstäbe sogenannte dicke oder hochwertige Beschichtungen aufgebracht. Ein charakteristisches Merkmal von dickbeschichteten Elektroden ist das Vorhandensein einer Schicht mit einer Dicke von 0,5 bis 2 mm pro Seite auf ihrer Oberfläche, die 20 bis 40% des Gewichts des Metalls der Elektrode beträgt.

Die Komponenten von dicken Elektrodenbeschichtungen werden normalerweise in die folgenden Gruppen unterteilt: 1) Schlackebildung; 2) Gas; 3) Desoxidationsmittel; 4) Legieren, 5) Klebstoff oder Bindemittel. Schlackenbildner und Klebstoffe sowie Desoxidationsmittel finden sich in fast allen hochwertigen oder dicken Beschichtungen.

Schlackebildende Komponenten dienen dazu, das geschmolzene Metall vor dem Einwirken von Sauerstoff und Stickstoff in der Luft zu schützen, wobei Schlackenschalen um durch den Lichtbogen gehende Elektrodenmetalltröpfchen sowie Schlackenabdeckung auf der Oberfläche des Schweißmetalls gebildet werden. Die Schlackenabdeckung wird auch verwendet, um die Abkühlgeschwindigkeit zu verlangsamen, was zur Freigabe von der Naht beiträgt nichtmetallische Einschlüsse und verbessert die Kristallisationsbedingungen des Schweißgutes.

Der schlackebildende Teil der Beschichtung besteht hauptsächlich aus Metalloxiden und Nichtmetallen, die üblicherweise in Form von Titankonzentrat (Ilmenit), Manganerz (Pyrrolusit), Feldspat, Marmor, Kreide, Kaolin, Quarzsand, Dolomit und anderen Bestandteilen in die Beschichtung eingebracht werden. Die Zusammensetzung des schlackebildenden Teils der Beschichtung umfasst auch Substanzen, die die Stabilität des Schweißlichtbogens erhöhen.

Die gasbildenden Komponenten bilden während der Verbrennung (Schmelzen) der Beschichtung eine gasförmige Schutzatmosphäre aus Kohlenmonoxid und einigen Kohlenwasserstoffen, die das geschmolzene Metall vor Sauerstoff und Stickstoff vor der Luft schützt. Gasbildende Komponenten werden in Form organischer Verbindungen in die Beschichtung eingebracht: Holzmehl, Baumwollgarn, Stärke, Speisemehl, Dextrin, Hydroxycellulose usw.

Desoxidationsmittel sind Elemente, die eine größere Affinität für Sauerstoff haben als Eisen. Dazu gehören: Mangan, Silizium, Titan, Aluminium usw. Diese Elemente gehen im geschmolzenen Schweißmetall leichter mit Sauerstoff in chemische Verbindungen über, wodurch sie Sauerstoff aus Eisenoxiden aufnehmen und selbst in Stahl unlöslich sind oder nur in begrenztem Maße vorliegen Löslichkeit, in Form von Oxiden schwimmen auf die Oberfläche des Schweißbads. Die meisten Desoxidationsmittel wie Mangan, Silizium und Titan werden nicht in Elektrodenbeschichtungen eingeführt. reine formund in Form von Legierungen mit Eisen, dh in Form von Ferrolegierungen. Aluminium wird in Form von Metallpulver oder in Form von Ferroaluminium verwendet.

Das billigste und am häufigsten verwendete Desoxidationsmittel ist Ferromangan. Legierungselemente werden in die Beschichtung eingebracht, um dem Schweißmetall besondere Eigenschaften zu verleihen, d. H. Zur Verbesserung der mechanischen Eigenschaften, der Verschleißfestigkeit, der Wärmebeständigkeit, der Korrosionsbeständigkeit usw. Die folgenden Legierungselemente werden häufig verwendet: Mangan, Molybdän, Chrom, Nickel, Wolfram, Titan und andere

Klebstoffe (Bindemittel) werden verwendet, um die Komponenten der Beschichtung zwischen sich und mit dem Elektrodenstab zu verbinden. Als Klebstoffe werden wie bei der Herstellung von dünn beschichteten Elektroden flüssiges Glas, Dextrin, Gelatine usw. verwendet.

Für die Herstellung von Stahlelektroden gilt das Besondere schweißdrahtdie laut GOST mit einem Durchmesser von 0,3 hergestellt wird; 0,5; 0,8; 1; 1,2; 1,6; 2; 2,5; 3; 4; 5; 6; 8; 10; 12 mm von sechsundfünfzig Marken unterscheiden sich in der chemischen Zusammensetzung. Die ersten fünf Drahtsorten bestehen aus kohlenstoffstahl, die nächsten dreiundzwanzig Marken - aus legierten und die restlichen achtundzwanzig - aus hochlegierten.

Der Draht der ersten fünf Marken hat am meisten breite anwendung bei der Herstellung von Elektroden für manuelles und Draht zum automatischen Schweißen von Kohlenstoff mit niedrigem und mittlerem Kohlenstoffgehalt und niedriglegierte Stähle. Die restlichen Drahtsorten, deren Metall aus einem anderen legierten Stahl besteht, werden für speziell legierte und hochlegierte Stähle verwendet.

Gemäß GOST, das nur für Elektroden zum Lichtbogenschweißen und Stahlbeschichten gilt, werden Stahlelektroden nach ihrem Zweck in drei Typen unterteilt: a) Elektroden zum Schweißen baustähle; 5) Elektroden zum Schweißen von legierten Stählen mit besonderen Eigenschaften; c) Elektroden zum Aufbringen von Oberflächen mit besonderen Eigenschaften. Zum Schweißen von Baustählen werden 13 Elektrodentypen verwendet: E34; E38; E42; E42A; E50; E50A; E55; E55A; E60; E60A; E70; E85 und E100 (Abbildungen 34, 38 usw. entsprechen dem garantierten Wert der Bruchfestigkeit, der Index A bezeichnet die erhöhten duktilen Eigenschaften des Schweißgutes).

Elektroden E34; E38; E42; E42A sind für das Schweißen von Stählen mit niedrigem Kohlenstoffgehalt und niedriglegierten Stählen vorgesehen. E50; E50A; E55; E55A; E60; E60A - strukturelle Stähle mit mittlerem Kohlenstoffgehalt und niedrig legierte Stähle sowie E70; E85 und E100 - hochfeste Baustähle.

Für das Schweißen legierter Stähle werden 15 Elektroden verwendet: EP50, EP55, EP60, EP70 - zum Schweißen von Perlit hitzebeständige Stähle; EA1, EA1B, EA1G, EA1M, EA2, EA3, EA4 - für austenitische hitzebeständige und hitzebeständige Edelstähle (EA1G, EA2 und EA3 werden auch zum Schweißen von Sonderstählen verwendet) und EF13-Elektroden; EF17, EF25 und EF30 - zum Schweißen hochwarmfester und ferritisch-martensitischer hitzebeständiger Stähle und Edelstähle.

Für das Aufbringen von Oberflächenschichten mit besonderen Eigenschaften werden 11 Elektrodentypen verwendet, darunter Elektroden mit HP-Index-Oberflächenschneiden (ENP62) für Oberflächenschneidwerkzeuge. Elektroden mit einem NG - Index - heißer Füllstoff (ENG35; ENG40; ENG50) zum Auftragen verschleißfester Oberflächen bei Betrieb mit erhöhte TemperaturenElektroden mit dem Index НХ - überlagernd kalt (ЭНХ20; ЭНХ25; ЭНХ30; ЭНХ45; ЭНХ50) für abriebfeste Oberflächen, die bei normalen Temperaturen arbeiten; Elektroden mit einem Index der Oberflächenerosion gegen Erosion (ENE35; ENE45) für Oberflächen gegen Erosion, die bei hohen Temperaturen in korrosiven Umgebungen arbeiten.

Zweistellige Zahlen in der Bezeichnung der Elektroden entsprechen der garantierten Rockwell-Härte (HRC) des Schweißgutes ohne Wärmebehandlung. Am geeignetsten sind Elektroden der Marken OMM-5, CM-7 und ME3-04, deren Beschichtungen Ferromangan, sauerstoffhaltige Erze (Mangan, Eisen, Titan) und organische Komponenten sowie UONI-13/45 enthalten; UE-1/45 und andere, die auf Marmor und Flussspat basieren, sowie Ferrotitan, Ferrosilicium und Ferromangan dienen als Desoxidationsmittel.

Im Jahr 1954 entwickelte Dnepropetrovsk Experimental Electrode Plant mit dem Typ der Elektroden UONI-13 eine neue Elektrodenmarke, die SM-11, die sich als hochtechnologisch erwies. 1956-1957 Für das Schweißen von Pipelines hat VNIIST die Elektroden der Marke VSR-50 mit einer Beschichtung des Haupttyps entwickelt, die eine erhebliche Menge Rutil enthält. Titandioxid, das mehr als 90% der Rutilzusammensetzung ausmacht, verleiht den Elektroden eine Reihe wertvoller Eigenschaften, wie zum Beispiel: Es trägt zu einer stabileren Lichtbogenverbrennung bei, bildet leicht ablösbare Schlacken, die in allen räumlichen Positionen eine Naht bilden, usw. Die Beschichtung der HRV-50-Elektroden ist weniger feuerfest als bei UONI-13-Elektroden, wodurch die Tendenz zur Bildung einseitiger Visiere verringert und die Qualität der Schweißnähte der Deckenschweißeinheit verbessert wird.

In TsNIITMASH wurden 1953 Rutilelektroden vom Typ CM-E für das Schweißen von Stählen mit niedrigem Kohlenstoffgehalt entwickelt. Die einzige Marke von Elektroden mit einer Gasschutzbeschichtung, die industriell angewendet werden, sind Elektroden der Marke OMA-2, die zum Schweißen von Stählen mit geringer Dicke verwendet werden. Für das Schweißen von Stählen mit niedrigem Kohlenstoffgehalt und niedrig legierten Stählen hat VNIIST die Elektroden VSP-16 und VSP-16M mit einer Kunststoffbeschichtung entwickelt, in der organisches Harz die Rolle einer gasbildenden und bindenden Komponente spielt. Die Beschichtung dieser Elektroden hat eine geringe Feuchtigkeitsempfindlichkeit und eine hohe mechanische Festigkeit.

Elektroden des Uralmash-Werks K-51, K-52, Tscheljabinsk-Traktorwerk U-55, Dnepropetrowsk-Elektrodenwerk DSK-50, Typ UONI-13/55 usw. werden häufig zum Schweißen von mittelkohlenstoffhaltigen und niedriglegierten Stählen verwendet Die Eigenschaften der Zähigkeit, die bis zu 37,5 kgm / cmg erreichen, werden von Shanghai-57-1-Elektroden geliefert, die 1957 von der Elektrodenanlage in Shanghai entwickelt wurden. Die Beschichtung dieser Elektroden basiert auf dem System aus Marmor-Flussspat.

Verwenden Sie zum Schweißen von Stählen mit hohem Kohlenstoffgehalt und legierten Stählen mit erhöhter Festigkeit Elektroden der Klassen K-70; K-80; CL-18; U-340-85; VI-10-6; NII-3 usw. enthalten in der Beschichtung auch Marmor und Flussspat. Bei einigen Marken dieser Elektroden (NII-3) kann nach entsprechender Wärmebehandlung eine hohe Zugfestigkeit der Schweißnähte von bis zu 150 kg / mm² erreicht werden.

Zum Schweißen legierter perlitischer hitzebeständiger Stähle von TsNIITMASH wurde eine beträchtliche Anzahl von Elektrodentypen für die Herstellung geschaffen geschweißte StrukturenArbeiten bei hohen Temperaturen (bis 600 ° C). Diese Gruppe umfasst Elektroden: TsU-2M; CL-14; CU-2M-X; CL-12; CL-13; CL-17 und andere.

Elektroden der Sorten TsL-2-B2 werden häufig zum Schweißen von hochlegierten austenitischen Chrom-Nickel-hitzebeständigen, zunderbeständigen und rostfreien Stählen verwendet; CL-2M; CL-2AL; KB3-M; NIAT-1; ENTU-3; CL-24; CL-9; CL-11; CT-7; CT-13; CT-14; CT-15; KTI-5; CTI-6; CTI-7; NIAT-5; AJ-13-15; АЖ-13-18 usw., entwickelt von TsNIITMASH (Elektroden der Marken TsL und TsT), Kiewer Werk "Bolschewik" (TsL-2-B2 und KB3-M); MVTU ihnen. Bauman (Elektroden ENTU-3), das Central Research Boiler-Turbine Institute. Polzunov (Elektroden KTI) und andere Organisationen.

Die meisten der angegebenen Elektrodentypen, vor allem die in den letzten Jahren entwickelten, bieten in schweißnähte eine gewisse Menge Ferrit, die der Bildung heißer oder sogenannter Kristallisationsrisse entgegenwirkt. Es wurden jedoch Elektroden der Klassen NI-5, AZh-13-15 und AZh-13-18 geschaffen, die ein vollständig austenitisches Schweißmetall ergeben und gleichzeitig eine extrem hohe Beständigkeit gegen Heißrissbildung bieten. Eine ausreichende Beständigkeit des abgeschiedenen Metalls gegen Heißrissbildung während des Schweißens, beispielsweise mit den Elektroden ЖЖ-13-15 und ЖЖ-13-8, wird erreicht, indem Bor und Dotierung mit geringen Mengen Kohlenstoff (0,14-0,18%) und Niob (1.4 -1,8%) mit erhöhter Reinheit des Metalldrahts und der Beschichtungskomponenten (für schädliche Verunreinigungen).

Verwenden Sie zum Auftragen von Schneidwerkzeugen (Fräser, Schnecken- und Scheibenschneider, Messer usw.) die Elektroden der Marken TsI-1M; CI-1U; CI-1L; I-1; I-2; TSN-5; T-216; T-293 und andere, die die Härte des Schweißgutes nach entsprechender Wärmebehandlung innerhalb von HRC 57-65 angeben. Die Härte dieses Wertes wird erreicht, indem das Metall, das durch die Beschichtung oder die Elektrodenstäbe gelegt wird, mit Wolfram, Chrom, Kohlenstoff und Vanadium legiert wird.

Für das Auftragen von Gesenken und anderen Pressschmiedeanlagen, die eine Härte des Schweißgutes innerhalb von HRC 40-60 erfordern, werden häufig Elektroden der Güteklassen T-540 verwendet; W-7; W-16; CN-4; NZH-2; CI-1M; TsS-1 und andere Die Dotierung des abgeschiedenen Metalls beim Aufbringen dieser Elektroden wird hauptsächlich durch Chrom, Kohlenstoff und Mangan durchgeführt.

Die Oberfläche von Hadfield-Teilen aus hochmanganiertem Stahl wird mit Elektroden der Typen OMG und OMG-N hergestellt, die von der Experimental Electrode Plant MPS entwickelt wurden. 12AN / LIIVT, entwickelt vom Leningrad Institute of Water Transport Engineers; MSTU-1, entwickelt von der Moscow Higher Technical School, benannt. Bauman und andere: Besonders gute Ergebnisse werden erzielt, wenn mit den OMG-N-Typen gearbeitet wird, die Chrom-Nickel-Mangan-Austenit im Schweißgut liefern. Nickel und Chrom werden dem Schweißgut sowohl über Elektrodenstäbe als auch durch Elektrodenbeschichtung hinzugefügt.

Zum Auftragen von verschleißfesten Oberflächen wie Schienenenden und -kreuzen, Schienen, Teilen von landwirtschaftlichen Maschinen, Autotraktorenteilen und anderen Teilen, bei denen mittelhartes Metall innerhalb von HB 250-400 abgelagert wird, sind Elektroden der Güteklasse O3N-250 weit verbreitet. O 3 N-300; O3N-350; O3N-400 Experimentelle Elektrodenanlage MPS; K-2-55 Kiev Polytechnic Institute ua Die erforderliche Härte und bestimmte mechanische Eigenschaften des Schweißgutes werden durch Dotieren mit Mangan oder Mangan und Chrom erreicht.

Die Verschleißteile von Brech- und Fräsgeräten, Erdbewegungs- und Straßenbaumaschinen, Ausrüstung von Kraftwerken und anderen, die HRC 58-64 während der Hartmetallbeschichtung erfordern, werden mit den Elektroden des Ingenieurs Kontorov der Typen T-590 und T-620 abgelagert; Elektroden des Leningrad Institute of Water Transport Engineers der Marke 13KN / LIIVT sowie der Elektroden der Marken BH-2; XP-1U und andere: Eine hohe Oberflächenhärte wird in diesem Fall durch die Zugabe von Chrom, Kohlenstoff und Bor zum Schweißgut erreicht.

Für das Aufbringen der Dichtflächen von Dampf-Wasser-Armaturen, die mit hohen Dampfparametern betrieben werden, entwickelte TSNIITMASH Elektroden der Typen TsN-1; CN-2 und CN-3. Die besten Ergebnisse beim Auftragen dieser Teile liefern die Elektroden der Marke TsN-2, deren Stab eine Kobaltlegierung des Typs VZK-CE ist.

Die am häufigsten für das Schweißen von heißen und halb heißen Gusseisen verwendeten Gusseisenelektroden der Marke OMCH-1. Für kaltes schweißen Gusseisen verwendet Stahlelektroden mit einer Beschichtung des Typs UONI-13, Kupferqualitäten verschiedener Güteklassen, insbesondere der Sorte O3Ch-1, deren Beschichtung Eisenpulver, Eisen-Nickel-Elektroden der Marke TsCh-3A, Stahl TsCh-4 usw. enthält.

Die besten Elektroden für das Kaltschweißen von Gusseisen sind Gelee-Zonickel-Elektroden mit einer Fluorid-Carbonat-Beschichtung der Marke CSh-3A, entwickelt von TsNIITMASH, und austenitische Kupferelektroden der Marke AN-1, entwickelt vom Institut für Elektroschweißen Acad. E. O. Paton. Elektroden der Marke AN-1 haben einen Chrom-Nickel-Stab in einer Kupferhülle, auf dem sich eine Beschichtung vom Typ UONI-13 befindet.

Zum Schweißen von Kupfer- und Nickel-Nickel-Legierungen werden Elektroden der Klasse 3T verwendet; KOM-1; MM3-1 und MM3-2. Die Beschichtungen dieser Arten von Elektroden umfassen verschiedene Desoxidationsmittel (Ferromangan, Ferrosilicium, Aluminium, Kohlenstoff usw.) und schlackebildende Komponenten.

Das Bronzeschweißen wird mit Elektroden durchgeführt, die Beschichtungen der Qualitäten ММ3-2 aufweisen; BR-1 / LIIVT; Br-2 / LIIVT und andere Als Material für Elektroden werden Bronzestäbe verwendet, die mit Marmor, Flussspat und verschiedenen Desoxidationsmitteln (Ferrosilicium, Ferrotitan usw.) beschichtet sind. Beschichtungen anderer Elektrodentypen bestehen aus Kryolith, Kaliumchlorid, Natriumchlorid und Aktivkohle.

Elektroden zum Schweißen von Messing weisen Elektrodenstäbe von ungefähr der gleichen Zusammensetzung wie das Grundmetall auf. Die Beschichtungszusammensetzung dieser Art von Elektroden sowie die Beschichtungen von Elektroden, die zum Schweißen von Kupfer oder Bronze vorgesehen sind, umfassen verschiedene schlackebildende Komponenten und Desoxidationsmittel.

Das Lichtbogenschweißen von Aluminium mit Metallelektroden (YOU; AF1; MATI und andere) liefert nur bei Verwendung von Lithium-, Kalium- oder Natriumchlorid- und Fluoridverbindungen gute Ergebnisse. Daher ist die Grundlage für die Beschichtung aller Arten von Elektroden, die zum Aluminiumschweißen verwendet werden, Kryolith, der feuerfeste Oxide von Aluminium gut löst.

Das Schweißen von Nickel, Nichrom und Nickel-Molybdän-Legierungen erfolgt mit von NIIHIMMASH entwickelten Elektroden. Zum Bogen-, Luft- und Sauerstoffbogenschneiden von Stählen und Gusseisen werden Stahlstabelektroden verwendet, von denen die meisten Beschichtungen Manganerz enthalten. Bei einer hohen Lichtbogentemperatur zersetzt sich Manganerz und es wird freier Sauerstoff freigesetzt, was den Lichtbogenschneidvorgang erheblich verbessert.

Dextrin wird zusätzlich in die Beschichtungen anderer Elektrodensorten, z. B. AHP-Marken, eingebracht. Während der Verbrennung von Dextrin im Lichtbogen nimmt der Gasstoß zu, was den Prozess des Lichtbogenschneidens weiter verbessert.

Für das Unterwasserschweißen können Elektroden dieselbe Beschichtungszusammensetzung haben wie Elektroden, die unter normalen Bedingungen zum Schweißen verwendet werden (Elektroden der Marke UONI-13 / 45P; TsN-P usw.). Die Beschichtungen einiger anderer Elektrodentypen führen zusätzlich hochaktive stabilisierende Substanzen ein, wie rotes Blutsalz (Elektroden 27-09; LPS-3; LPS-4), Titandioxid und eine erhöhte Menge an Flüssigglas (LPS-5-Elektroden) und t p.

Um die Elektrodenbeschichtung in Wasser vor Zerstörung zu bewahren, werden die Elektroden nach dem Kalzinieren mit einer wasserfesten Schicht bedeckt. Die beste wasserdichte Beschichtung mit ausreichender Festigkeit während Lagerung und Transport sowie Beständigkeit gegen See- und Flusswasser ist Kuzbasslak. Die Kuzbasslak-Beschichtung erfolgt durch Eintauchen der Elektroden und anschließende Lufttrocknung.

Zum Unterwasserstoff-Sauerstoffbogenschneiden von Metall werden Stahlrohrelektroden mit einem Außendurchmesser von 7 bis 8 mm und einem Rohröffnungsdurchmesser von 2 bis 3 mm verwendet. Auf die röhrenförmigen Elektroden werden Beschichtungen aufgebracht, deren Hauptzweck darin besteht, einen stabilen Lichtbogen zu erzeugen und die Wasserbeständigkeit aufrechtzuerhalten. Kraftpapier, das mit flüssigem Glas auf die Elektrodenstäbe geklebt wird, ist die beste Beschichtung für diesen Zweck. Letzteres spielt nicht nur die klebende Substanz, sondern sorgt auch für eine gute Stabilität der Lichtbogenentladung. Für das Elektrosäureschneiden von Metall in See- und Flusswasser in verschiedenen Tiefen haben sich auch Elektroden der Marke PRT bewährt.

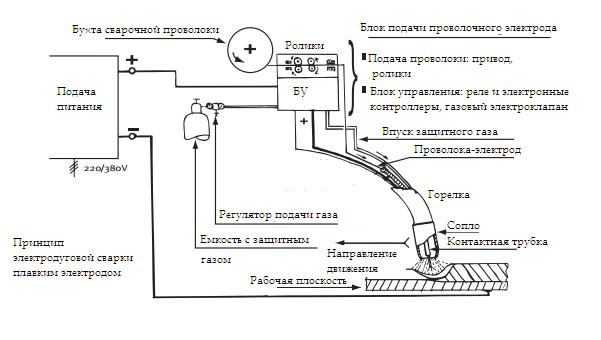

Lichtbogenschweißen - Hochleistungs-Metallbearbeitungsverfahren, das es ermöglicht, mit Metallen mit erhöhter Dicke effektiv zu arbeiten. Wir schweißen sowohl schmelzbare als auch feuerfeste Elektroden. Das Lichtbogenschweißen von Metallen in einem Gasmedium durch eine feuerfeste Elektrode (GTAW- oder WIG-Verfahren) ist durch einen Lichtbogen gekennzeichnet, der zwischen einem Wolframstab (Thorium-legiertes Wolfram) und einer Arbeitsfläche mit nachfolgendem Schmelzen des Metalls und der Bildung einer Schweißnaht auftritt. Inertgas (Gasgemisch) wird unter Berücksichtigung der Eigenschaften der Grundfläche ausgewählt, führt aus schutzfunktion, verdrängt Luft aus dem Schweißbereich und verbessert die Verbindungsqualität.Merkmale, Anwendungsbereich des Lichtbogenschweißens durch feuerfeste Elektrode

Das Lichtbogenschweißen von Metallen mit erhöhter Dicke mit einer feuerfesten Elektrode wird unter Verwendung eines Zusatzmaterials durchgeführt: nicht isolierter Stab, Draht in der Spule (für einen automatischen Zyklus). Die Bearbeitung von NE-Metallen und legierten Stählen mit vernachlässigbarer Dicke (0,5 bis 4 mm) ist ohne Eingabe des Füllstabs (Draht) möglich. Das Schweißen mit einer Wolframelektrode in einem Argon-Abschirmmedium ist die hauptsächliche Art der Bearbeitung von Titan, Aluminium und Edelstahl. Zuschnitte in Form von Stahlrohr. Zur Verbesserung der Eigenschaften der Schweißnaht schutzmischung Argon mit Sauerstoff (3-5%).Technologie

Handbrenner mit Wolframelektrode und Füllstab im Arbeitsbereich. Automatisches Zuführen der Elektrode und des Fülldrahtes zum Ort der Bildung der Schweißverbindung.Vorteile des Lichtbogenschweißens mit einer feuerfesten Elektrode

- Schmale schmelzzone. Konzentrierte Wärmequelle.

- Stabiler Lichtbogen. Zuverlässige Isolierung des Arbeitsbereichs mit Schutzgas.

- Wenig poröse, qualitativ hochwertige Naht. Ruhiges Schweißbad ohne Spritzer, Kontrolle der Metallschmelztiefe in allen Phasen des Schweißzyklus.

- Effizienz Geringer Elektrodenverschleiß, Mangel an Endnähten.

- Die Verbindung von unähnlichen Metallen, ohne ihre innere Struktur zu stören.

- Geräuschlosigkeit

- hohe Geschwindigkeit und Produktivität des Prozesses

- schweißnahtfestigkeit

- single-Pass-Schweißen von Metallen bis 250 mm Dicke

- schweißen in einem engen Spalt ("im Boot"),

- es gibt keine Vorbereitungsphase für die zu verschweißenden Kanten.

Besonderheiten

Ein kontinuierliches Schmelzen der Drahtelektrode verhindert die Bildung von Oxiden und verbessert die Schweißqualität beim Schweißen von Metallen im Lichtbogenverfahren grundlegend. Das Prinzip der Bildung eines Lichtbogens ermöglicht es Ihnen, seine Länge anzupassen und die Intensität des Schweißvorgangs zu beeinflussen. Als Abschirmgemisch werden verwendet: Argon mit Sauerstoff (2%), Argon mit Kohlendioxid (3%). Es ist möglich, die Geschwindigkeit des Lichtbogenschweißens mit einer schmelzbaren Elektrode zu erhöhen, indem Wasserstoff und Helium in ein gasförmiges Schutzmedium eingebracht werden. Die Hauptunterschiede zwischen dem Lichtbogenschweißen mit einer leicht zu verbrauchenden Elektrode und anderen Schweißarten sind:- hochstromströme (etwa 90-200 A / mm2),

- hohe Temperatur des Schweißlichtbogens

- ausgeprägtes Schmelzen der Drahtelektrode (ca. 8 mm / min),

- automatisierte Drahtelektrodenzuführung (halbautomatischer oder automatischer Zyklus),

- die Verwendung von Schutzgasen in der Schweißzone,

- oxidationsprozesse im Schweißbad sind vernachlässigbar.