Etwas über das Nachfüllen von Einweg-Gasflaschen. Gasflaschenheizung

Für die effektive Beheizung eines Privathauses verwenden Sie verschiedene Brennstoffe. Aber unter ihnen ist der profitabelste das Gas. Verwendung von Systemen gasheizung In Innenräumen können Sie die Temperatur halten, die Sie benötigen. Gasheizung ist am bequemsten und effizient.

Derzeit wird das Heizungssystem seines Hauses verteilt, es heizt mit Hilfe von Gasflaschen und hat, wie alle Heizmethoden eines Hauses, seine Vor- und Nachteile. Wir gehen also zum theoretischen Teil über.

Das Haus wird mit zwei Gasen beheizt:

1.Bhutan (siedepunkt Oh!grad )

2.Propan (siedepunkt - 40 grad )

Wie viele Gaswürfel pro Liter verflüssigtes Propan?

Bei Propandichte im flüssigen Zustand 508 g / l und Molekulargewicht 44 g / molAll dies wird durch Teilen erhalten 11,5192 mol in einem Kilogramm flüssigem Propangas. Daraus folgt, dass ein Liter flüssiges Propan 11,51 mol Gas enthält, das unter normalen Bedingungen ein Volumen von 22,4 Litern aufnimmt. Daraus ergeben sich 11,51 mol x 22,4 l / mol = 257,88 l. Das in einem Gaswürfel zu wissen 1000 liter durch 257,88 Liter teilen und erhalten 3.877 Liter In einem Kubikmeter Gas aus der Flasche. Wenn wir wissen, wie viele Kilogramm im Tank wir betankt haben, können wir ungefähr berechnen, wie viele Gaswürfel wir zum Heizen benötigen

Wie viele Gasflaschen brauchen wir zum Heizen?

Das Gewicht einer zu 85% gefüllten 85-Liter-Flasche beträgt 23,375 kg. Dies entspricht 43 Litern Flüssigbrennstoff oder einem Gesamtgasvolumen von 10 m 3. Zur gleichen Zeit ist Propan nicht weniger als 22,4 kg. Die beste Option ist reines Propan, aber gemäß GOST 15860-84 sollte Propan mindestens 60% betragen. Um zu verstehen, wie viel ein Zylinder ausreicht, beziehen Sie sich auf die Anweisungen des Herstellers. Dort heißt es, dass ein 24-kW-Kessel bei einer maximalen Kapazität von etwa 2 kg / h Propan verbraucht. Was bedeutet, dass 50 Liter bei voller Kapazität 22,4 / 2-11,2 Stunden halten.

Das Gas wird verflüssigt, dringt in die Flaschen ein und in diesem Gaszustand kann die Produktion beginnen. Durch die Druckgasbehandlung wird es flüssig, wodurch ein größeres Gasvolumen in die Zylinder gepumpt werden kann.

Bei einer Minus-Temperatur außerhalb des Propan-Butan-Gemisches beim Verlassen des Zylinders geht es daher in einen gasförmigen Zustand über, und da Propan eine niedrigere Verdampfungstemperatur aufweist, verdampft es zunächst, was zur Bildung von Frost an den Zylindern und zu einer Abnahme des Gasdrucks am Auslass führt Verdampfer. Daher ist die Arbeit des Kessels mit einer Gasphase wegen der geringen Verdampfungsfläche unmöglich.

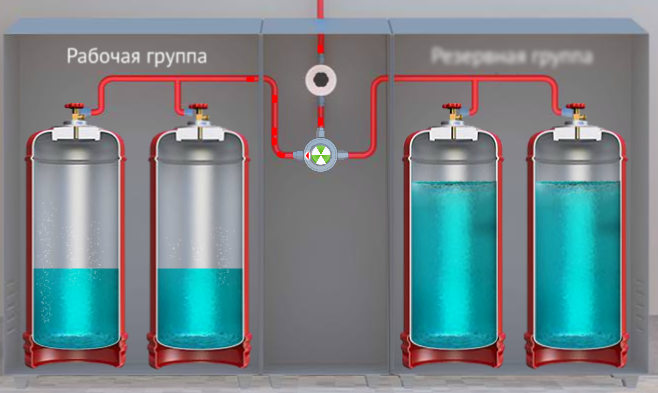

Dieser große Nachteil kann jedoch durch beseitigt werden gaskämmedadurch werden mehrere Kessel in einer Kaskade miteinander verbunden, was zu einem Druckanstieg führt.

Und zur Verdunstung Bhutanes ist notwendig, die Gasflaschen mit dem Luftgemisch aus dem Kesselhaus zu beheizen, indem sie durch ein Wellrohr geleitet werden oder eine Gasdecke für Gasflaschen verwendet wird, um durch das Erwärmen von Butan und dessen vollständige Verdampfung aus der Flasche bis zu 20% Gas einzusparen.

Wir verbinden den Zylinder über eine Druckminderungsvorrichtung (Druckminderer) mit dem Heizkessel.

Wir verbinden den Zylinder über eine Druckminderungsvorrichtung (Druckminderer) mit dem Heizkessel.

Wenn das Gas den Reduzierer passiert, erhält es den anfänglichen gasförmigen Zustand, und wenn es in den Kessel gelangt, wird es verbrannt und erzeugt ziemlich viel Wärme.

Vorteile beim Heizen mit Gasflaschen:

- Gas umweltfreundlicher Kraftstoff.

- Stabilität, mit Gasheizung ist der Druck in den Rohren stabil.

- Gas ist im Betrieb keine Schwierigkeit.

In den letzten Jahren wurde es während des Baus von neuen Häusern kritisch, über das Heizen mit Gasflaschen nachzudenken.

Wenn Sie das Heizungssystem mit Gasflaschen verwenden, können Sie warmes Wasser verwenden, das vom System erhitzt wird.

Jetzt versuchen viele Menschen, Propan-Butan in Zylindern zu verwenden, weil es viele Vorteile hat:

- Es ist nicht schwer in Geschäften zu finden, auf dem Markt.

- Gas hat einen hohen Heizwert.

- Es ist sicher zu benutzen.

- Die Ausrüstung ist langlebig.

Gas tritt im automatischen Modus in den Betrieb ein.

Der große Vorteil ist, dass die Gasheizung auch bei anderen Heizarten (Brennholz oder Diesel) möglich ist.

Gasflaschen müssen korrekt gelagert werden:

- Die Zylinder müssen an einem geschützten Ort vor Sonneneinstrahlung oder Niederschlag geschützt werden.

- Sie können nur Zylinder verwenden, die perfekt auf ihre Gebrauchstauglichkeit getestet wurden.

- Gasflaschen dürfen weder Korrosion noch mechanische Beschädigungen aufweisen.

- Restdruck nicht weniger als 0,05 MPa.

- Die Temperatur sollte in einem Raum mit Zylindern +45 ° C nicht überschreiten.

- Platzierung der Flaschen - 0,5 vom Gasherd und 1 m von der Batterie.

Eine zwingende Anforderung für die Lagerung von Gasflaschen ist das Vorhandensein eines Schrankes. Ein Schrank mit Flaschen sollte nicht in Räumen mit Hohlräumen installiert werden, da das Gas schwerer als Luft ist und sich im Falle eines Lecks an einem Ort ansammelt. Somit kann eine Sprengstoffkonzentration erreicht werden.

Die obigen Regeln dürfen nicht vernachlässigt werden!

Nachteile von Heizgasflaschen:

1. Beim Kauf von Gas von ungeprüften Lieferanten kann es aufgrund einer größeren Menge an Butan zu Problemen mit dem instabilen Betrieb des Systems kommen.

2. Nun, und natürlich ist der wichtigste Mangel an Gasheizung explosiv. Zweifellos sollte dieses Heizungssystem von einem Experten auf seinem Gebiet installiert werden.

Fazit

Heute wird dieses Heizungssystem in Häusern außerhalb der Stadt eingesetzt. Das Heizen mit Flüssiggas sollte nur unter Beachtung aller Installationsvorschriften installiert werden. Unter solchen Bedingungen können Bewohner von Landhäusern auf den Betrieb dieses Systems vertrauen.

Unter Energieträgern wie Kohlenwasserstoffen nimmt Propan eine sehr wichtige Stellung ein. Es ist in der Industrie und im Alltag weit verbreitet. Beim Schweißen und Schneiden von Metallen, als Energiequelle in Heizungsanlagen, in der chemischen Industrie - dies ist nur eine kleine Liste von Bereichen menschlichen Handelns, in denen dieses Gas nicht vermieden werden kann. Propangasflaschen sind für Transport, Verwendung und Lagerung bestimmt.

Propan 50l-Zylinder ist die Linie, die von Industriestandard-Tanks für Flüssiggas produziert wird - das größte Volumen. Diese Kapazität hat folgende Eigenschaften technische Merkmale (GOST 15860 - 84):

Gesamtabmessungen:

- höhe: 0,960 m

- durchmesser: 0,299 m

- wandstärke der Schale: 0,03 m

Das Kit enthält ein VB - 2 - oder VB - 2 - 1 - Ventil für den Betrieb mit einem Getriebe (z. B. mit einem RDSG 2 - 1.2 - Druckregler), einen Halsring zum Befestigen einer Kappe, einer Kappe und gegebenenfalls eines Schuhs. Der Körper ist rot mit weißen Markierungen bemalt.

Das Kit enthält ein VB - 2 - oder VB - 2 - 1 - Ventil für den Betrieb mit einem Getriebe (z. B. mit einem RDSG 2 - 1.2 - Druckregler), einen Halsring zum Befestigen einer Kappe, einer Kappe und gegebenenfalls eines Schuhs. Der Körper ist rot mit weißen Markierungen bemalt.

Das verwendete Gas ist Propan, in den meisten Fällen handelt es sich dabei um Propan-Butan-Gemische, deren Prozentsatz je nach Jahreszeit oder Zweck des verwendeten Brennstoffs variiert. Neben der Verwendung für Produktionszwecke, zum Beispiel in schweißarbeiten auf Gestellen oder Geschäften gasgemisch im privaten Sektor weit verbreitet. In Ermangelung einer Gaspipeline sind inländische Gastanks ein Muss. Das von ihnen kommende Gas wird in verwendet gasherdezum Kochen  Gasflaschenpropan 50 l ist aufgrund des großen Volumens sehr gefragt für die Beheizung von Privathäusern. Mehrere solcher Behälter mit Gas können einem Raum von beträchtlicher Größe Wärme zuführen. Ein weiteres Einsatzgebiet ist der Straßentransport. Jedes Jahr mehr und mehr fahrzeuge schaltet auf Gasbrennstoff um, was zu erheblichen Einsparungen bei Geld und zur Verbesserung der Umwelt führt.

Gasflaschenpropan 50 l ist aufgrund des großen Volumens sehr gefragt für die Beheizung von Privathäusern. Mehrere solcher Behälter mit Gas können einem Raum von beträchtlicher Größe Wärme zuführen. Ein weiteres Einsatzgebiet ist der Straßentransport. Jedes Jahr mehr und mehr fahrzeuge schaltet auf Gasbrennstoff um, was zu erheblichen Einsparungen bei Geld und zur Verbesserung der Umwelt führt.

Propangasflaschen müssen alle fünf Jahre überprüft oder erneut zertifiziert werden. Während der technischen Prüfung werden folgende Arbeiten durchgeführt:

- äußere Inspektion des Rumpfes

- gasentfernung

- ventil prüfen

- bestimmung des Wandverschleißes durch Wiegen

- spülen und Hydrotesting

- das Innere trocknen

- ventilbaugruppe (neu)

- malerei

Installieren Sie im oberen Teil des Gehäuses um das Ventil ein Metalletikett mit den folgenden Informationen:

- arbeitsdruck, MPa

- drucktest, MPa

- volumen bei der Produktion (tatsächlich), l

- werkseitig zugewiesene Nummer

- datum, Monat, Baujahr

- masse in der Fertigung (ohne Gas)

- masse mit Gas

- informationen zur nächsten Re-Zertifizierung

Aus Sicherheitsgründen dürfen zertifizierte und wartungsfähige Gastanks arbeiten:

- ventil sollte fest verschraubt sein

- die Wände des Gasgefäßes dürfen keine Verformungen, Dellen, Blasen, Risse und erhebliche Korrosion aufweisen

- der Lack muss GOST entsprechen und mindestens 70% der Oberfläche einnehmen

- der Restdruck muss mindestens 0,05 MPa betragen

- tag-Informationen sollten leicht lesbar sein

Die Periodizität der Erhebung sollte in Übereinstimmung mit den Regeln des Produkts und durchgeführt werden sicherer Betrieb Druckbehälter. Einhaltung aller Sicherheitsvorschriften und brandschutz ermöglicht den problemlosen Einsatz von Gasgeräten während seiner gesamten Lebensdauer.

50-Liter-Flaschen sind der üblichste Speichertank für Flüssiggas. Sie werden in Landhäusern und in nicht vergasten Siedlungen in Autos und Kabinen eingesetzt. Und alle Benutzer solcher Container sind an einer Frage interessiert. Sowohl Gärtner als auch Hausbesitzer und Autofahrer möchten wissen, wie lange dieser Ballon für sie ist. In diesem Artikel werden wir erstens erfahren, wie viel Gas in eine 50-Liter-Flasche gelangt und zweitens, wie schnell dieses Volumen verbraucht wird.

Wie funktioniert eine Gasflasche - die wichtigsten Details

Jeder Zylinder wird auf der Grundlage eines aus Blech geschweißten Kolbens zusammengesetzt, dessen Oberseite und Unterseite mit gestanzten, schalenförmigen Deckeln verziert werden. Darüber hinaus ist ein ringförmiger Schürzenständer (Stützschuh) mit dem unteren Teil verschweißt, und ein spezielles Ventil ist in den oberen Teil des Kolbens (Halsring) eingeschraubt - ein Ventil für die Gasflasche. Der Hauptzylinder (Schale) und beide Schalen sind aus Stahlblech mit einer Dicke von mindestens 2 mm hergestellt. Außerdem werden der schüsselförmige Boden und der Deckel erläutert physikalische Eigenschaften Gas, das in einem geschlossenen Behälter auf jeden Quadratmillimeter seines Innenbereichs mit derselben Kraft drückt. Deshalb schweißnähte, durch die die Schale und die Schale miteinander verbunden sind, müssen die höchsten Qualitätskriterien erfüllen.

Besondere Anforderungen werden an das Ballonventil gestellt. Es muss enormem Druck standhalten und sehr lange arbeiten. Daher ist die Unterseite des Körpers als sich verjüngender Gewindenippel eingerahmt und oben befindet sich ein Schwungrad einer Gewindestange, die den Sitz verriegelt. Darüber hinaus kann der Verriegelungsmechanismus einiger Ventile einem Druck von bis zu 190 Atmosphären standhalten, während die Leistung erhalten bleibt. Der seitliche Auslass im Ventilkörper ist für die Verbindung einer Mutter mit einem verstärkten oder Balgschlauch optimiert. In den meisten Fällen wird jedoch ein Reduzierstück auf den Auslass gewickelt, um den Druck auf ein akzeptables Niveau zu bringen. Und für den Transport gasventil schließt mit einer speziellen Verschlussschraube.

Zusätzlich gibt es in einigen Zylindern um das Ventil eine Stahlmanschette, die die Verriegelungsbaugruppe vor mechanischer Beschädigung schützt. Und anstelle des Ventils wird eine spezielle Unterlegscheibe aus weichem Metall (Aluminium) montiert, auf der die Daten der letzten technischen Überprüfung der gesamten Struktur eingeprägt sind. Bei verspäteter technischer Überprüfung ist das Nachfüllen der Flasche mit dem maximalen Druckniveau strengstens verboten. Darüber hinaus kann jeder Benutzer die Tatsache einer verzögerten Überprüfung feststellen. Lesen Sie dazu die Symbole auf dem Puck unter dem Halsring. Dort gibt es neben dem Zeitpunkt der letzten Prüfung das Datum der nächsten. Wenn die heutige Nummer mehr als dieses Datum ist, sollte der Ballon nicht verwendet werden.

Welche Belastung hält dem Gehäuse und dem Ventil stand

Standardbehälter, die nach den GOST-Normen hergestellt werden, können einem Betriebsdruck von 9,8 bis 19,6 MPa standhalten. Darüber hinaus erreicht die Dicke der Platte, aus der die Schale hergestellt wird, und der Behälter für einen Zylinder, der einem Druck von bis zu 190 Atmosphären standhalten kann, 6 mm. Kein Gasverbraucher kann jedoch einem solchen Druck standhalten. Und das Gewicht des Zylinders aus 6 mm Stahl wird sehr groß sein. Daher beträgt der Arbeitsgasdruck in einer Flasche mit einem Fassungsvermögen von 50 Litern immer 16 Atmosphären und genauer 1,6 MPa. Genau für diesen Druck sind Hausgetriebe ausgelegt, an die Haushaltskessel, Kolonnen, Öfen, Öfen und Konvektoren angeschlossen sind.

Die Nähte des Gehäuses und der Behälterabsperreinheit sind jedoch auf einen höheren Druck in der Gasflasche ausgerichtet - um 25 Atmosphären (2,5 MPa). Der Behälter erfährt diesen Druck jedoch nur alle fünf Jahre - während der laufenden Inspektion. Und wenn die Nähte des Zylinders 25 Atmosphären nicht standhalten können, wird die Kapazität verworfen und für Schrott übergeben. Das Ventil kann enormen Druck aushalten - bis zu 190 Atmosphären. Diesem Druck kann eine Verriegelungsbaugruppe aus einem Schaft und einem Gewindepaar widerstehen. Obwohl die Verstopfung selbst während des Tests nur 25 Atmosphären hält und im Betrieb nicht mehr als 16 Atmosphären. Unter einem solchen Druck müssen Sie geführt werden, indem Sie zählen, wie viel Gas sich in einer 50-Liter-Stahlflasche befindet.

Wie viel Gas kann in einen 50-Liter-Tank gepumpt werden?

In einem Propantank von 50 Litern befinden sich nicht mehr als 42,5 Liter Flüssiggas. Tatsache ist, dass laut Sicherheitsstandards nicht mehr als 85 Prozent des gesamten Innenvolumens in die Kapazität gepumpt werden kann (50x85% = 42,5). Es ist unmöglich, diese Regel weder für Tanker noch für Besitzer von Tanks zu brechen! Darüber hinaus verbieten Sicherheitsvorkehrungen die Verwendung von verflüssigtem Kraftstoff zu Ende. Daher kann der Restdruck im Propantank nicht weniger als 0,1 MPa betragen, und tatsächlich stehen dem Tankbesitzer tatsächlich 40 bis 42 Liter Propan zur Verfügung. Wenn Sie es in Kilogramm umrechnen, stellt sich heraus, dass Sie 20-21 kg Gas in eine Flasche pumpen können (1 Liter Propan = 0,5 kg).

In Einheiten der Energiemessung - Watt - hält der Propan-Ballon 966 MJ (1 kg Propan = 46 MJ) oder 268 kWh. Wenn ein Propan-Butan-Gemisch mit einem höheren Heizwert verwendet wird, enthält ein Zylinder bis zu 273 kWh. Viel oder wenig hängt vom Appetit des Verbrauchers ab. Wenn Sie den Ballon an den Kessel anschließen, reicht ein Tank für 2-3 Tage (bei starkem Frost und einem Haus mit 50 Plätzen). Für einen standardmäßigen 3-Kilowatt-Gasherd reicht eine solche Energiequelle für fast 90 Stunden kontinuierlichen Brennerbetrieb bei voller Leistung aus. Oder 60 kochende Mahlzeiten (vorausgesetzt, der erste und der zweite Gang dauern 1,5 Stunden).

Aber für den Herd und die Gassäule ist eine Flasche klein. Denn selbst ein Durchlauferhitzer mit geringer Leistung benötigt mindestens 15 kWh, daher reicht die Energiereserve im Speicher nur für 17 bis 18 Stunden Dauerbetrieb. Und wenn Sie der Meinung sind, dass die durchschnittliche Dauer einer Dusche 15-20 Minuten beträgt, verbraucht eine vierköpfige Familie den 40-Liter-Propanvorrat pro Monat, vorausgesetzt, sie nehmen jeden zweiten Tag Wasseranwendungen. In diesem Fall kann man in der Küche nicht von heißem Wasser träumen.

Infolgedessen baut der Großteil der Grundbesitzer ohne zentrale Gaspipeline ein autonomes Gasversorgungssystem auf der Basis von drei oder sogar vier 50-Liter-Behältern. Und ein solcher Vorrat an explosiven und brennbaren Stoffen erfordert ganz besondere Lagerbedingungen.

Wie Gasflaschen gelagert und transportiert werden

Beim Betrieb von 50-Liter-Tanks mit reinem Propan oder Propan-Butan-Gemisch müssen die folgenden Regeln eingehalten werden:

- Die Zylinder sind nur aufrecht stehend und stützen sich auf den Schuh.

- Behälter mit Flüssiggas befinden sich ausschließlich auf der Straße in einer Eisenbox.

- Die Box für Zylinder muss Perforationen aufweisen, die eine Belüftung ermöglichen.

- Der Abstand vom Container zur Tür und zum Fenster der ersten Etage darf nicht weniger als 50 cm betragen.

- Der Abstand vom Lagerort der Behälter zum Brunnen oder der Senkgrube sollte nicht weniger als 300 cm betragen.

- Zylinder sollten auf der Nordseite geliefert werden, da die maximale Betriebstemperatur nicht über 40 bis 45 Grad Celsius liegen kann. Und im direkten Sonnenlicht erwärmt sich das Metall stärker.

- Zwischen der Flasche und der Gasverzehrvorrichtung sollte sich ein Druckminderer befinden, der den Druck in der Gasleitung ausgleicht.

Darüber hinaus gilt dieses Regelwerk für einen Zylinder und eine ganze Gruppe von Tanks in Verbindung mit einem Gasverteiler.

Zylinder (GOST 949-73) zum Lagern und Transportieren komprimierter, verflüssigter und gelöster Gase werden aus nahtlosen Rohren aus Kohlenstoff- und Legierungsstahl hergestellt. Sie werden in kleinen Mengen - mit einer Kapazität von bis zu 12 Litern und einer durchschnittlichen Menge - mit einer Kapazität von 20 bis 50 Litern bei einem Arbeitsdruck von bis zu 20 MPa (200 kgf / cm2) produziert.

In der Industrie für sauerstoff schneiden Flaschen mit einem Fassungsvermögen von 40 Litern für Sauerstoff, Acetylen und 50 Litern für Propan-Butan sind am weitesten verbreitet.

GOST 949-73 gilt auch für Zylinder für Stickstoff, Ammoniak, Argon roh, technisch und rein; Butylen, Wasserstoff, Luft, Helium, Distickstoffoxid, Öl und Gas, Schwefelwasserstoff, medizinischer Sauerstoff, Schwefeldioxid, Kohlendioxid, Phosgen, Freon, Chlor, Cyclopropan, Ethylen usw.

Je nach vorhandenem Gas wird der Zylinderkörper lackiert: blau mit der Inschrift in schwarzem "Sauerstoff", in weiß mit der Inschrift in rotem "Acetylen" und in rot mit der Inschrift in weißem "Propanbutan".

Durch das Einfärben wird vermieden, dass Flaschen mit anderen Gasen gefüllt werden, und die äußere Oberfläche wird vor Korrosion geschützt.

Der Hersteller auf dem oberen kugelförmigen Teil des Ballons in der Nähe des Halses verlässt den unlackierten Teil der Oberfläche, auf der er ausgeschlagen wird: Herstellermarke, Zylindernummer, Datum (Monat, Jahr) der Herstellung (Test) und Jahr der nächsten Prüfung gemäß den Regeln von Gosgortekhnadzor; Art der Wärmebehandlung: N - Normalisierung, V - Aushärtung mit Anlassen; Arbeitsdruck (P) und Test, hydraulisch (P); Nennvolumen des Zylinders in Liter; die tatsächliche Masse des Zylinders ohne Kappe und Ventil in Kilogramm und die Marke der Qualitätsabteilung.

Markierungsbeispiel: 1-82-87. Dies bedeutet, dass der Zylinder im Januar 1982 getestet wurde und der nächste Test - im Januar 1987. Die Kennzeichnung der Zylinder ist mit einem Rahmen aus Farbe eingefasst und mit Lack beschichtet.

Alle Zylinder müssen mindestens alle 5 Jahre einer regelmäßigen Inspektion unterzogen werden. Alle ein halbes Jahr wird auf den Sauerstoffflaschen ein Stempel angebracht, der den Zeitraum für die nächste Wasserentnahme angibt. Das periodische Entfernen von Wasser aus der Flasche an den Sauerstofffüllstationen ist notwendig, um die Sauerstoffqualität zu verbessern und die Korrosion der Zylinderinnenfläche zu reduzieren.

Während des Betriebs der Zylinder, wenn der Restdruck in ihnen erreicht ist, ist es erforderlich, die Ventile zu schließen, die Getriebe abzunehmen, die Stopfen und die Kappen auf die Ventile zu schrauben. Das Vorhandensein eines Restdrucks in der Flasche ist notwendig, um das Eindringen von Fremdstoffen in die Flasche auszuschließen und um an der Abfüllanlage feststellen zu können, welches Gas in der Flasche von der vorherigen Abfüllung verblieben ist.

Restgasdruck in Flaschen für komprimierte Gase muss mindestens 0,05 MPa (0,5 kgf / cm2) betragen.

Die Sauerstoffmenge in einem Zylinder kann durch Multiplizieren der Zylinderkapazität in Litern mit dem Gasdruck in Megapascal (Manometer) und mit einem Faktor 10 (oder Multiplizieren der Zylinderkapazität in Litern mit dem Gasdruck in Kilogrammkraft pro Quadratzentimeter) bestimmt werden, d. H. 40X12X10 = 4800 l.

Um die ungefähre Menge an Acetylen in der Flasche zu bestimmen, ist es erforderlich, die Kapazität der Flasche in Liter mit dem Gasdruck in Megapascal (durch Überdruck) und mit einem Faktor von 10 zu multiplizieren.

Bei der Bestellung sollten Zylinder sie kennen symbol. Beispielsweise kann ein Zylinder mit einem Fassungsvermögen von 40 Litern für einen Druck von 15 MPa (150 kgf / cm2) ausgelegt werden kohlenstoffstahl Die herkömmliche Herstellungsgenauigkeit für Sauerstoff wird wie folgt angegeben: Sauerstoffflasche 40-150U GOST 949-73.

Das gleiche, aus legiertem Stahl mit erhöhter Fertigungsgenauigkeit für Sauerstoff: Sauerstoffflasche 40-150JI GOST 949-73.

Zylinder für andere Gase sind ebenfalls bezeichnet.

Für Acetylen werden Zylinder nach TU 6-21-32-78 in zwei Typen B-1.3 und B-40 (mit einem Fassungsvermögen von 1,3 bzw. 40 Litern) hergestellt.

Die Lagerung von Acetylen in Hohlzylindern unter Druck ist verboten. Um die Acetylenexplosion zu verhindern, wird der Ballon (GOST 949-73) mit einer porösen Masse gefüllt, die aus zerkleinerter Aktivkohle der Marke BAU-A (GOST 6217-74) mit einer Geschwindigkeit von 0,29-0,32 kg pro Liter Zylinder besteht. Aktivkohle wird aus Holzkohle erhalten, indem sie bei einer Temperatur von 800 ° C mit Wasserdampf behandelt wird. Die Porosität von BAU-A erreicht 80%.

Acetylen, das die engen Kanäle der porösen Masse ausfüllt, verringert seine Sprengwirkung aufgrund des großen Widerstands gegen die Ausbreitung der Explosion in den engeren Kanälen, wodurch die Energie der Explosion aufgebraucht wird.

Die Explosivität von Acetylen nimmt ebenfalls ab, wenn es in Flüssigkeiten gelöst wird. Besonders gut löst es sich in Aceton auf. Unter normalen Bedingungen werden 20 Volumina Acetylen in einem Volumen technischem Aceton gelöst. Daher wird zusätzlich zu der porösen Masse Aceton notwendigerweise mit einer Geschwindigkeit von 0,22 bis 0,23 kg pro Liter der Zylinderkapazität dem Acetylenballon zugesetzt.

Beim Verlassen des Zylinders nimmt Acetylen einen Teil des Acetons in Form von Dampf auf. Daher wird der Ballon vor dem Abfüllen in der Fertigungsanlage gewogen und, falls die Masse des Ballons kleiner oder gleich der Masse des Behälters ist, einer Acetonierung unterzogen. Das Gewicht einer 40-Liter-Flasche nach Zugabe von Aceton sollte das Gewicht des Behälters um nicht mehr als 1 kg überschreiten.

Der maximale Acetylendruck während des Füllens des Zylinders beträgt 2,5 MPa (25 kp / cm 2). Wenn der Schlamm gekühlt wird und der Zylinder auf 20 ° C abgekühlt wird, fällt der Druck auf 1,9 MPa. Bei diesem Druck fasst eine 40-Liter-Flasche 5-5,6 kg Acetylen oder 4,6-5,3 m3 Gas. Der Gasdruck in der Flasche im Temperaturbereich von -5 bis + 40 ° C variiert entsprechend von 1,34 bis 3 MPa.

Der Restgasdruck in Acetylenflaschen sollte bei einer Temperatur von unter 0 ° C nicht weniger als 0,05 MPa, bei einer Temperatur von 0–15 ° C nicht weniger als 0,1 MPa, bei einer Temperatur von 15–25 ° C nicht weniger als 0,2 MPa liegen Temperatur 25-35 ° C nicht weniger als 0,3 MPa (3 kgf / cm²).

Um die Kapazität besser zu nutzen, sollten leere Acetylenflaschen in horizontaler Position gelagert werden, was zu einer gleichmäßigen Verteilung des Acetons im gesamten Zylindervolumen beiträgt.

Bei der Verwendung von Acetylenflaschen anstelle von tragbaren Generatoren steigt die Produktivität der Schneidvorrichtung um 20% und der Acetylenverlust um 15-25%.

Für flüssiggas (Propan, Butan und deren Mischungen) Anstelle nahtloser Zylinder (GOST 949-73) werden häufiger leichte geschweißte Zylinder (GOST 15860-70) aus Kohlenstoffstahl verwendet.

Gemäß GOST 15860-70 werden Zylinder mit einem Fassungsvermögen von 2,5 bis 80 Litern für einen Auslegungsdruck von bis zu 1,6 MPa bei einer akzeptablen Arbeitstemperatur der Zylinderwand von -40 bis + 45 ° C hergestellt. Die Eigenschaften der Flaschen für Flüssiggase sind in der Tabelle angegeben. 10. Die Füllmenge des Zylinders mit Gas wird mit 0,425 kg pro Liter Nennkapazität, jedoch nicht mehr als 2/3 der Flaschenkapazität, gemessen.

Die Masse von Propan-Butan im Zylinder wird durch Wiegen bestimmt. Dazu werden auf jeder Flasche des Typenschildes die Masse der leeren Flasche und die Masse der Gasflasche in Kilogramm herausgeschlagen. Es ist zu berücksichtigen, dass die Masse der Gasflasche umfasst<массу запорного устройства без колпака и защитных колец.

Bei der Bestellung eines Zylinders muss sein Symbol verwendet werden. Zum Beispiel wird ein Zylinder des Typs 3 mit einem Fassungsvermögen von 50 l bezeichnet: Zylinder 3-50 GOST 15860-70.

Ventile sind Absperrvorrichtungen für Flaschen, die zum Befüllen, Verbrauch und Lagern von Gasen in Flaschen erforderlich sind. Für Sauerstoffflaschen (GOST 949-73) stellt Barnaul Apparatus-Mechanical Plant das VK-74-Ventil her, das aus einem Messingkörper, einer Kupplung, einer Spindel, einer Öldichtung, einer Stopfbuchse und einem Schwungrad besteht.

Die Öffnung des Sitzes des Ventilkörpers wird durch ein Ventil verschlossen, das mit einem geglühten Kupferdichteinsatz ausgestattet ist. Das Ventil öffnet sich durch Drehen des Handrads gegen den Uhrzeigersinn. Der größte Arbeitsdruck des Ventils beträgt 20 MPa (200 kgf / cm2). Der Durchmesser der Fließfläche beträgt 3,5 mm. Gesamtabmessungen 58X58X113 mm, Gewicht - 0,54 kg.

In Acetylenflaschen B-1.3 und B-40, die nach TU 6-21-32-78 hergestellt werden, werden Drosselventile vom Typ B A und in Zylindern B-40 auch Ventile vom Membrantyp PSA verwendet. Für Acetylenflaschen bestehen Ventile aus Stahl, da Legierungen mit mehr als 70% Kupfer nicht verwendet werden können. Im Gegensatz zum Ventil für eine Sauerstoffflasche öffnet das Ventil für eine Acetylenflasche nicht mit einem Schwungrad, sondern mit einem speziellen Steckschlüssel. Außerdem ist das Getriebe am Ventil für den Acetylenzylinder nicht mit einer Überwurfmutter, sondern mit einer speziellen Klemme befestigt. Das Ventil besteht nicht aus Kupfer, sondern aus Ebonit. Das Ventil VA ist für einen Druck von 3 MPa (30 kgf / cm2) ausgelegt. Gesamtabmessungen 42X36X117 mm, Gewicht 0,76 Süd.

Für Wasserstoffflaschen (GOST 949-73) stellt Barnaul Apparatus-Mechanical Plant das Ventil VV-73 her, das sich vom Ventil VK-74 für die Sauerstoffflasche durch einen Verbindungsnippel mit Linksgewinde unterscheidet. Das Ventil BB-73 kann für Flaschen mit Methan- und Koksofengas verwendet werden. Es ist für einen Druck von 20 MPa ausgelegt. Der Durchmesser der Fließstrecke beträgt 3,5 mm. Gesamtabmessungen 66X58X113 mm, Gewicht 0,55 kg.

Bei Propanflaschen (GOST 15860-70) werden Ventile verwendet, die für einen Arbeitsgasdruck in der Flasche bis 1,6 MPa ausgelegt sind. Diese Ventile haben Anschlussstücke mit einem Gewinde ähnlich den Ventilen BB-73.

Eine Sauerstoffflasche (Abb. 12) besteht nahtlos aus Stahl mit einer temporären Beständigkeit von 65 kgf / mm2 und einer relativen Dehnung von 15%.

In der Praxis werden am häufigsten Flaschen mit einem Fassungsvermögen von 40 Litern, einem Außendurchmesser von 219 mm, einer Wandstärke von 7 mm, einer Höhe von 1390 mm und einem Gewicht von 67 kg ohne Gas verwendet.

Sauerstoffflaschen sind für einen Arbeitsdruck von 150 kgf / cm2 ausgelegt, und hydraulische Tests erzeugen einen Prüfdruck von 225 kgf / cm2. Die Zylinder sind blau lackiert und die Aufschrift „Sauerstoff“ ist in schwarzer Farbe ausgeführt. Auf dem oberen kugelförmigen unlackierten Teil des Zylinders sind die Passdaten des Zylinders ausgeschlagen: Name des Herstellers, Zylindertyp, Seriennummer, Gewicht in kg, Fassungsvermögen in l, Betriebs- und Prüfdruck in ATI, Herstellungsdatum und Datum der nächsten Prüfung, OTC-Siegel des Herstellers. An derselben Stelle stempeln sie den Inspektionsstempel des Kotlonadzor bei nachfolgenden Inspektionen und Tests des Zylinders aus, der alle 5 Jahre durchgeführt wird.

ein Beispiel: Wenn das Fassungsvermögen eines Zylinders 40 Liter beträgt und der Druck sauer ist (PO kgf / cm2), dann beträgt die Sauerstoffmenge im Zylinder 40 x 150 = 6000 l oder 6 m.

Für den Betrieb von Sauerstoffflaschen benötigen Sie:

- Schrauben Sie den Zylinderdeckel von Hand oder mit dem Schlüssel ab.

- den Stopfen des Ventils abschrauben;

- das Ventil auf Öl und andere Verunreinigungen prüfen;

- Wenn sich Öl auf dem Ventil befindet, kann der Ballon nicht verwendet werden. Er muss beiseite gelegt werden und den Arbeitsleiter darüber informieren.

- Das Choke-Ventil mit einer kurzen Handradumdrehung pro Umdrehung durchblasen;

- Beim Blasen ist es erforderlich, sich auf der Seite der offenen Armatur zu befinden.

- Die Bördelmutter und die Dichtung darin prüfen.

- Sicherstellen, dass das Gewinde nicht verstopft ist und die Dichtung nicht gerissen ist. Das Getriebe anbringen.

- Die Einstellschraube des Getriebes lösen.

- das Flaschenventil muss langsam geöffnet werden;

- Bei der Entnahme von Gas aus einer Flasche muss ein Restdruck von 0,5 bis 1 kgf / cm2 darin verbleiben.

- Es ist unmöglich, das Gas vollständig aus der Flasche zu entfernen, da gleichzeitig Fremdstoffe in die Flasche gelangen können.

Abb. 12. Sauerstoffflasche

1 - konvexer Boden; 2-Wege-Ventil; 3 - Schutzkappe; 4 - Schuh

Betriebene Flaschen werden alle fünf Jahre mit Stickstoff bei einem Druck von 30 kgf / cm2 getestet. Acetylenflaschen sind weiß lackiert und die Beschriftung ist mit roter Farbe "Acetylen" versehen. Die Zylinder sind mit einer porösen Masse gefüllt, die mit Aceton imprägniert ist und in der Acetylen gut löslich ist. Ein Volumen Aceton löst bei einem Druck von 1 kgf / cm² bei Raumtemperatur 23 Volumina Acetylen. Pro 1 dm3 der Behälterkapazität werden 225-300 g Aceton entnommen.

Als poröse Masse wird Aktivkohle aus Birke mit einer Korngröße von 1-3,5 mm in einer Menge von 290-320 g / dm3 der Behälterkapazität oder einer Mischung aus Kohle, Bimsstein, Infusorienerde oder einer Mischung aus anderen leichten und porösen Substanzen verwendet. In den Poren der Masse wird das in Aceton gelöste Acetylen explosionssicher. Der Normaldruck für gelöstes Acetylen in einem Zylinder gemäß GOST 5448-60 beträgt 19 kp / cm 2 bei einer Temperatur von 20 ° C. In einem Zylinder befinden sich 5000 l Acetylengas unter einem Druck von 16 kp / cm 2.

Beim Öffnen des Ventils wird Acetylen in Form eines Gases aus Aceton freigesetzt und strömt durch ein Reduzierstück und einen Schlauch in den Brenner. Bei nachfolgenden Gasnachfüllungen löst das in den Poren der Masse verbleibende Aceton die neuen Acetylenanteile auf.

Wenn Acetylen aus einer Flasche entnommen wird, wird ein Teil Aceton (30–40 g pro Acetylen) zusammen mit Gas in Form von Dampf mitgerissen. Um den Verlust an Aceton zu reduzieren, sollte das Acetylen mit einer Geschwindigkeit von bis zu 1700 dm3 pro Stunde aus der Flasche entfernt werden, während die Acetylenflasche während des Betriebs aufrecht gehalten werden sollte: Bei hohen Acetylen-Durchflussraten werden mehrere Flaschen zu einer Batterie zusammengefasst.

Die Reihenfolge des Betriebs von Acetylenflaschen ist wie folgt.

Das Ventil der Acetylenflasche wird mit einem speziellen Steckschlüssel geöffnet.

Während des Betriebs muss dieser Schlüssel auf der Zylinderventilspindel liegen. Herkömmliche Schlüssel sind verboten.

Geschweißte Acetylenflaschen BAS-1-58 haben eine Kapazität von 60 dm3, ein Gewicht von 36 kg und einen Durchmesser von 300 mm.

Die Ventile der Sauerstoffflasche bestehen aus Messing. Es ist nicht möglich, Ventile aus Stahl herzustellen, da Stahlteile korrodieren können, wenn sie mit nassem Sauerstoff in Kontakt kommen.

Infolge des versehentlichen Eindringens von Öl oder während der Wärmeübertragung durch die Reibung der Faserdichtung der Ventilverschraubung können die Stahlteile des Sauerstoffventils durchbrennen, da der Stahl in einem Strom von komprimiertem Sauerstoff verbrennen kann. Ventilteile, die nicht mit Sauerstoff in Kontakt kommen, können aus Stahl, Aluminiumlegierungen und Kunststoffen hergestellt werden.

Das Reduzierstück wird mit einer mit einer Druckschraube ausgestatteten Klemme am Acetylenballon befestigt. Verwenden Sie zum Drehen der Spindel einen Inbusschlüssel, der von einer hervorstehenden Vierkantspindel getragen wird. Der Boden der Spindel hat einen Ebonit-Dichteinsatz, der ein Ventil ist. Bringen Sie ein Paar Lederringe auf die Drüse an. In den Gewindeschaft des Ventils ist ein Filter aus Filz eingesetzt.

Abb. 13. Sauerstoffflaschenventil

Abb. 14. Acetylen-Ballonventil

Sauerstoffflaschen können explodieren:

- wenn es in die Flasche oder an der seitlichen Armatur des Ventils mit Öl oder anderem Fett eintritt;

- wenn sich in der Sauerstoffflasche nach Gebrauch brennbares Gas befindet;

- bei übermäßiger Gasentnahme; Gas, das mit hoher Geschwindigkeit durch das Ventil strömt, kann den Flaschenhals elektrisieren und einen Funken verursachen.

Die Mischung aus Propan-Butan-Gasen ist heute eine der beliebtesten. Daher muss jeder, der Container für seine eigenen Bedürfnisse verwendet, sei es für die Produktion, das Leben oder den Straßentransport, den Druck in der Propanflasche kennen. Typischerweise beträgt der Druck im Propantank 5 atm, da dies optimale Bedingungen für die Lagerung von Behältern bei normaler Temperatur sind. Die meisten Propanzylinder bestehen aus korrosionsbeständigen Materialien. Die Lagerung von gefüllten Behältern sollte gemäß den Sicherheitsvorkehrungen an einem besonderen Ort erfolgen, der mit allem ausgestattet ist, was zur Verhinderung eines Brandes erforderlich ist.

Es ist wichtig zu wissen, wie viel Druck in einem Propantank zu einem bestimmten Zeitpunkt herrscht. Aus diesem Grund befinden sich in den Lagern spezielle Vorrichtungen. Die Zylinder selbst sind mit Ventilen ausgestattet, damit sie bei Bedarf leicht eingestellt werden können. Alle für die Sicherheitssteuerung erforderlichen Daten sind direkt auf den Zylindern angegeben: ein Volumen von 5–20 Liter - an einem Schuh oder Halsband, ein Volumen von 27 und 50 Liter - an einem Halsband.

Feuerfester Pass: Was bedeutet es?

Der Druck in der Propanflasche wird in einem speziellen feuerfesten Pass angegeben, um stets alle erforderlichen Informationen zur Hand zu haben. Die Informationen enthalten die folgenden Einträge: Wie groß ist das Propanvolumen in dem einen oder anderen Behälter, wie viel Propan ist in einem Zylinder m3 und natürlich der Druck in einem Propangylinder, vergessen Sie nicht, die tatsächliche Masse des leeren Zylinders einzugeben, da diese Informationen während des Transports und der Lagerung sehr wichtig sind.

Der Druck in der Propanflasche wird in einem speziellen feuerfesten Pass angegeben, um stets alle erforderlichen Informationen zur Hand zu haben. Die Informationen enthalten die folgenden Einträge: Wie groß ist das Propanvolumen in dem einen oder anderen Behälter, wie viel Propan ist in einem Zylinder m3 und natürlich der Druck in einem Propangylinder, vergessen Sie nicht, die tatsächliche Masse des leeren Zylinders einzugeben, da diese Informationen während des Transports und der Lagerung sehr wichtig sind.

Die Masse des Behälters selbst umfasst: Farbe auf der Behälteroberfläche, Gewicht des Ventils sowie Ringe für den Schuh. Darüber hinaus muss das Markenzeichen des Herstellers, die Zylindernummer und das genaue Herstellungsdatum im feuerfesten Pass angegeben werden. Der Gasdruck im Propantank hilft auch, das Volumen zu bestimmen.

Die Menge an Propan in der Flasche ist leicht zu bestimmen - es ist wichtig, das Gewicht des Gases, das Propanvolumen in der Flasche und den Druck in der Flasche zu berücksichtigen  Propan Das Gewicht des Propans wird in Kilogramm angegeben. Propan darf nur in Behältern gelagert und transportiert werden, die unter hohem und konstantem Druck arbeiten. Es ist wichtig zu berücksichtigen, dass der Dampfdruck von verflüssigten Gasen mit steigender Temperatur zunimmt, so dass die maximale Temperatur für die Lagerung und den Transport von Propan 45 ° C beträgt und es sehr gefährlich ist, den Ballon darüber zu erwärmen. Es ist wichtig, dass der Druck von Propan in einer 50-Liter-Flasche und in einem 100-Liter-Behälter der gleiche ist, das heißt, durch staatliche Normen für die Langzeitlagerung zugelassen ist. In allen Fällen des Transports oder einer anderen Bewegung von Zylindern muss sichergestellt werden, dass diese nichts schlagen und es ist besser, sie vollständig voneinander zu trennen. Während des Betriebs müssen die Zylinder senkrecht eingebaut und immer sicher befestigt sein. Der Druck im Propan-Tank sollte daher immer gleich sein, der optimale Indikator beträgt unter normalen Umgebungsbedingungen 5 Atmosphären.

Propan Das Gewicht des Propans wird in Kilogramm angegeben. Propan darf nur in Behältern gelagert und transportiert werden, die unter hohem und konstantem Druck arbeiten. Es ist wichtig zu berücksichtigen, dass der Dampfdruck von verflüssigten Gasen mit steigender Temperatur zunimmt, so dass die maximale Temperatur für die Lagerung und den Transport von Propan 45 ° C beträgt und es sehr gefährlich ist, den Ballon darüber zu erwärmen. Es ist wichtig, dass der Druck von Propan in einer 50-Liter-Flasche und in einem 100-Liter-Behälter der gleiche ist, das heißt, durch staatliche Normen für die Langzeitlagerung zugelassen ist. In allen Fällen des Transports oder einer anderen Bewegung von Zylindern muss sichergestellt werden, dass diese nichts schlagen und es ist besser, sie vollständig voneinander zu trennen. Während des Betriebs müssen die Zylinder senkrecht eingebaut und immer sicher befestigt sein. Der Druck im Propan-Tank sollte daher immer gleich sein, der optimale Indikator beträgt unter normalen Umgebungsbedingungen 5 Atmosphären.