Vorwärts- oder Rückwärtspolung beim Schweißen mit einem Wechselrichter. Was hat die Wahl der Polarität verursacht? Die Wirkung der Polarität beim Schweißen.

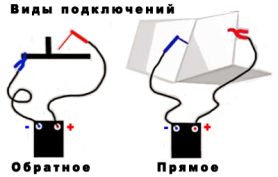

Das Schweißen von Metallen mit Gleichstrom kann auf zwei Arten erfolgen: mit direkter Polarität und umgekehrt. Direkte Polung beim Schweißen ist, wenn das Minus an der Elektrode und am Metallrohling plus angeschlossen ist. Beim Schweißen mit umgekehrter Polarität ist das Gegenteil der Fall, dh ein Plus ist mit dem Stab verbunden, ein Minus für das Produkt.

Beim Schweißen mit Gleichstrom an der Elektrodenspitze entsteht ein thermischer Fleck, der eine hohe Temperatur aufweist. Abhängig davon, welcher Pol mit der Elektrode verbunden ist, hängt auch die Temperatur an der Spitze ab, und entsprechend hängt die Art des Schweißprozesses ab. Wenn zum Beispiel ein Verbrauchsmaterial-Plus angeschlossen ist, bildet sich an seinem Ende ein Anodenfleck, dessen Temperatur 3900 ° C beträgt. Bei einem Minus fällt der Kathodenfleck mit einer Temperatur von 3200C aus. Der Unterschied ist erheblich.

Sendeimpuls Sendeimpuls axiale Übertragung mit Kurzschluss. Mit der Entwicklung der Elektronik fand in den 70er Jahren eine weitere Übertragung von Metallimpulsen statt, basierend auf einem Verständnis der Beziehung zwischen der Drahtvorschubgeschwindigkeit für das Schweißen und der Häufigkeit ihres Schmelzens, was zur Entwicklung einer Einzelrollen-Synergie-Steuerung führte, die nun zunehmend zum Schweißen von Corrosion Steel und eingesetzt wird NE-Metalle. Neueste schweißquellen Damit können Sie E-Mails überwachen und kontrollieren.

Dougie in Echtzeit. Bögen verschiedener Hersteller dieser Geräte. Jeder Hersteller verwendet unterschiedliche Markennamen für diese Anwendungen, aber die physische Natur dieser Prozesse ist immer gleich - Verständnis und Verständnis der Transferprozesse des Schweißgutes und seines Managements. Das folgende Bild zeigt die Arten des Schweißguts und dessen Verwendbarkeit entsprechend der Schweißnahtdicke. Dies bringt Vorteile für Anwendungen mit sich, die empfindlich auf die Größe des Wärmeeintrags reagieren, beispielsweise das Schweißen von nichtrostenden Stählen, das Schweißen mit der Forderung, das Mischen zu minimieren, das Aluminium und seine Legierungen auf die Dicke zu schweißen.

Was gibt es?

- Beim Schweißen mit Gleichstrompolarität fällt die Haupttemperaturbelastung auf den Metallbarren. Das heißt, es erwärmt sich stärker, sodass Sie die Wurzel vertiefen können schweißnaht.

- Beim Schweißen mit umgekehrter Polarität tritt die Temperaturkonzentration an der Elektrodenspitze auf. Das Basismetall erwärmt sich also weniger. Daher wird dieser Modus hauptsächlich beim Verbinden von Platinen mit geringer Dicke verwendet.

Es muss hinzugefügt werden, dass der umgekehrte Polaritätsmodus auch beim Verbinden von legierten Stählen mit hohem Kohlenstoffgehalt und Edelstahl verwendet wird. Dies sind die Metalle, die empfindlich gegen Überhitzung sind.

Ungefähr 5 mm, Schweißen von hochfesten Stählen, Schweißen von Nickelbasislegierungen usw. Ein weiterer Vorteil ist die Möglichkeit einer besseren Kontrolle des Schmelzbades im Vergleich zur Dusche, aber auch ein Kurzschluss, der das Schweißen an Stellen mit den für die Dusche typischen Vorteilen ermöglicht.

In Bezug auf die Verringerung der Wärmeübertragung ist dieses Verfahren empfindlich für die Bildung von Fragmenten oder Porosität. Daher muss die Verwendung der gepulsten Übertragung des Schweißgutes mit erhöhter Vorsicht bei der Inbetriebnahme verbunden sein. Ansonsten werden diese modernen Quellen zunehmend für Anwendungen eingesetzt, bei denen die Ergebnisse, die sowohl in der Schweißnahtqualität als auch in der Produktivität erzielt werden, keine Ergebnisse erzielen, die mit einer herkömmlichen Abzweigquelle für Kurzschlüsse oder Sturmzahnrädern erzielt werden.

Achtung! Da die Temperatur am Anoden- und Kathodenfleck abweicht, unterscheidet sich die richtige Verbindung schweißmaschine hängt vom Fluss der Elektrode ab. Das heißt, die umgekehrte Polarität beim Schweißen mit einem Wechselrichter ist ein Überlauf der Elektroden.

Beim Schweißen mit Gleichstrom muss sichergestellt werden, dass sich das Metall der Werkstücke gut erwärmt, fast bis zum Zustand des geschmolzenen. Das heißt, ein Schweißbad sollte gebildet werden. Die direkte und umgekehrte Polarität des Schweißmodus beeinflusst die Qualität des Bades.

Dies war früher in einer Produktionsorganisation üblich, dh der Bedarf, neue Technologien zu erwerben, unser eigenes Know-how zu erwerben und spezifisches Wissen anzuwenden, aber dies führt uns zu neu entdeckten Bereichen wie Wissensmanagement oder Wissensmanagement oder noch besser Pflege und Entwicklung der Wissensbasis der Organisation. Der Wissensstand entspricht nicht unbedingt der verarbeiteten Datenmenge, sondern führt im Einklang mit den aktuellen Trends zu einer Verschlechterung des Wissens, wie dies bei der tschechischen Ausbildung der Fall ist.

- Wenn die Stromstärke hoch ist, was bedeutet, dass auch die Erwärmungstemperatur hoch ist, wird das Metall so erhitzt, dass der Lichtbogen es einfach abstößt. Es ist nicht nötig, hier über irgendeine Verbindung zu sprechen.

- Wenn dagegen der Strom zu gering ist, wird das Metall nicht auf den erforderlichen Zustand erhitzt. Und das ist auch ein Minus.

Durch die direkte Polarität im Bad entsteht eine Umgebung, in der die Elektrode leicht geführt werden kann. Es verteilt sich, so dass eine Bewegung der Stange die Orientierung der Schweißnaht erzeugt. Gleichzeitig ist die Schweißtiefe einfach zu kontrollieren.

In den letzten zehn Jahren hat sich Wissensmanagement zu einem neuen Zauber entwickelt, der jedoch darauf basiert, was frühere Generationen über den Transfer von Wissen und Wissen Bescheid wussten. Auf dem Gebiet der Technologie können wir es "die richtige Technik oder technische Praxis" nennen. Dann hängt der materielle Inhalt guter Ingenieurpraxis von relevanten Praktiken ab.

Sogar echte technische Standards finden sich auch in Bereichen wie guter Ingenieurpraxis. Neue computergesteuerte Quellen und Prozesse führen zu einer erheblichen Verringerung der Schweißanforderungen. Zu guter Letzt werden diese modernen Quellen in Schweißschulen eingesetzt, da im Gegensatz zu früheren Generationen Kandidaten gefunden werden können, die die Prüfung unabhängig von ihren tatsächlichen Fähigkeiten bestehen müssen. Dies ist für klassische Industriequellen noch anspruchsvoller. wie in Bezug auf SPA in Bezug auf die Quelle.

Übrigens beeinflusst die Bewegungsgeschwindigkeit der Elektrode direkt die Qualität des Endergebnisses. Je höher die Geschwindigkeit, desto weniger Wärme dringt in die Schweißzone ein, desto weniger wird das Grundmaterial der Rohlinge warm. Eine abnehmende Geschwindigkeit erhöht die Temperatur im Schweißbad. Das Metall ist also gut erhitzt. Daher bringen erfahrene Schweißer mehr Strom auf den Wechselrichter. Die Qualität der Schweißnaht wird jedoch genau durch die Bewegungsgeschwindigkeit der Elektrode gesteuert.

Hochqualifizierte und qualifizierte Schweißer und fortschrittliche Technologien erhalten nach Abschluss der einschlägigen Kurse und systematischen praktischen und pädagogischen Aktivitäten in diesen Bereichen keine Aufrechterhaltung der in der Organisation gesammelten Erfahrungen. Gleichzeitig ist jedoch die Fachliteratur und das Wissen, wie die Parameter anzupassen und für die entsprechende Anwendung zu verwenden sind, nahezu unzugänglich. In der Praxis ziehen es die meisten Verfahrenstechniker und Schweißer vor, diese Prozesse zu vermeiden. Ohne eine echte Registrierung der Impulsform an einem Oszilloskop ist es unmöglich, das Impulsschweißen in der technischen Praxis zu steuern und die sogenannte thermische Belastung zu schätzen, die einen der Grundwerte der Steuerung darstellt.

Bei den Elektroden selbst hängt die Wahl der Polarität von dem Material ab, aus dem sie hergestellt wird, oder von der Art der Beschichtung. Beispielsweise führt die Verwendung von umgekehrter Polarität beim Gleichstromschweißen, bei dem eine Kohlenstoffelektrode verwendet wird, zu einem schnellen Verbrauch von geschweißten Stangen. Denn bei hohen Temperaturen beginnt die Kohlenstoffelektrode zu zerfallen. Daher wird diese Ansicht nur im Modus mit direkter Polarität verwendet. Im Gegensatz dazu füllt ein sauberer unbeschichteter Metallstab die Schweißnaht gut mit umgekehrter Polarität.

Anschließend wurde dieses Verfahren auf das Schweißen von nichtrostenden Stählen, Nickel, Kupfer, Messing, Bronze, Titan, Zirkonium und Metalllegierungen ausgedehnt, die zu diesem Zeitpunkt kaum geschweißt oder nicht erhitzt wurden. Eine bedeutende Entwicklung des Prozesses findet in den 1950er und 1960er Jahren aufgrund der raschen Entwicklung der Nuklear-, Raketen-, Luftfahrt- und Militärindustrie statt. Ursprünglich wurde es vor dem Zweiten Weltkrieg als Wasserstoffgas verwendet, so dass der ursprüngliche Name des Schweißprozesses „atomarer Wasserstoff“ war.

Da Magnesiumlegierungen jedoch leicht entflammbar sind, ist das Schweißen von atomarem Wasserstoff unsicher und anwendbar. Anfänglich war dies die Entwicklung von wassergekühlten Brennern, da die Verwendung von Verdrahtungen mit einem Pol zwischen den Elektroden eine erhebliche Überhitzung und thermische Belastung des Brenners bedeutete. Die Methode war für Magnesiumlegierungen mit einer Schutzatmosphäre aus Helium gedacht. Auch das Bild einer Brennerdüse eines modernen Patents, das eindeutig keinen ausreichenden Schutz von Gas und seiner laminaren Strömung erlaubt.

Die Tiefe und Breite der Schweißnaht hängt auch von der verwendeten Betriebsart ab. Je höher der Strom, desto größer ist die Durchdringung. Das heißt, die Tiefe der Schweißnaht nimmt zu. Es geht um den Wärmeeintrag im Lichtbogen. Tatsächlich ist dies die Menge an Wärmeenergie, die durch eine Längeneinheit der Schweißnaht geht. Es ist jedoch unmöglich, den Strom auf unendlich zu erhöhen, auch unabhängig von der Dicke der geschweißten Metallbarren. Denn thermische Energie erzeugt Druck auf das geschmolzene Metall, das seine Verschiebung verursacht. Das Endergebnis eines solchen elektrischen Schweißens bei hohem Strom ist ein Durchbrennen des Schweißbades. Wenn wir beim Schweißen mit einem Umrichter über den Einfluss von direkter und umgekehrter Polarität sprechen, kann durch den umgekehrten Polaritätsmodus eine größere Schmelztiefe bereitgestellt werden.

Dieses Problem wurde später von Linda gelöst. Abbildung: Patent Elevator Russell Meredith Northrop Aircraft - die Gesamtkonfiguration des Schweißprozesses. Abbildung: Patent Elevator Russell Meredith Northrop - Teil des Schweißbrenners. Abbildung Eine interessante Tatsache ist, dass zu diesem Zeitpunkt die nicht verbrauchbare Wolframelektrode am Pol verwendet wird. Das Wissen, das wir heute über den Einfluss der Polaritätsteilnahme und die Wirkung von Schutzgasen haben, war damals unbekannt. Diese Verbindung führt zu einer extremen Überhitzung des Brenners und zur intensiven Entwicklung wassergekühlter Brenner.

Einige Merkmale des Schweißens mit direkter Polarität

Was ist direkte Polarität ist definiert. Einige Qualitäten sind angegeben. schweißnähte beim Durchführen des Verbindungsvorgangs im Modus der direkten Polarität. Aber es gab einige subtile Punkte.

- Im Schweißbad wird Metall von Elektroden oder Füllstoffen in großen Tropfen übertragen. Dies ist zum einen ein großes Metallspray. Zweitens die Erhöhung des Durchdringungskoeffizienten.

- In diesem Modus ist der Lichtbogen instabil.

- Einerseits nimmt die Eindringtiefe ab, im Gegenteil eine Verringerung des Einbaus von Kohlenstoff in die Masse des Metalls des Werkstücks.

- Richtige Erwärmung des Metalls.

- Kleinere Erwärmung des Elektrodenstabs oder Schweißdrahtes, wodurch der Schweißer höhere Ströme verwenden kann.

- Bei einigen Schweißmaterialien wird eine Erhöhung der Abscheiderate beobachtet. Zum Beispiel bei der Verwendung von Schmelzelektroden in inerten und einigen aktiven Gasen. Oder bei der Verwendung von Füllstoffen, die unter bestimmten Flussmitteln eingesetzt werden, z. B. der Sorte OSTC-45.

- Die direkte Polarität beeinflusst übrigens auch die Zusammensetzung des Materials, das sich in der Naht zwischen zwei Metallrohlingen befindet. Normalerweise fehlt Kohlenstoff im Metall praktisch, aber Silizium und Mangan sind in großen Mengen vorhanden.

Eigenschaften des Gegenstrom-Polaritätsschweißens

Das Schweißen dünner Werkstücke ist ein schwieriger Prozess, da immer die Gefahr von Durchbrüchen besteht. Daher sind sie mit dem Modus der umgekehrten Polarität verbunden. Es gibt jedoch andere Methoden, um die Gefahr zu reduzieren.

Später wurde es auf die Montage von Elektroden an der Stange übertragen - und das 20. Jahrhundert wurde auch für den ersten Impulszeitprozess verwendet, beides Arten von Verbindungen, die heute für die meisten Metalle verwendet werden. In den letzten Jahrzehnten wurden automatisierte Prozesse entwickelt, bei denen hauptsächlich der Pulsmodus und das automatische Einlegen von kaltem oder heißem Draht verwendet wurden. Der Prozess wurde daher in der zweiten Hälfte des Jahrhunderts weiterentwickelt.

Bei diesem Schema wird der Schweißdraht von der Zuführspule zugeführt, während er an eine separate Stromquelle angeschlossen ist, und liefert den Stromwert kurz vor dem Ort, an dem der Draht schmilzt. Der Vorgang des Zuführens des heißen Drahts als Nebeneffekt verursacht einen sehr geringen Wasserstoffgehalt im Schweißgut.

- Reduzieren Sie das Potenzial des Stroms, um die Temperatur am Werkstück zu senken.

- Schweißen ist besser intermittierende Naht. Machen Sie zum Beispiel einen kleinen Abschnitt am Anfang, bewegen Sie sich dann in die Mitte, beginnen Sie dann mit dem Andocken von der gegenüberliegenden Seite und beginnen Sie mit dem Kochen der Zwischenabschnitte. Im Allgemeinen kann das Schema geändert werden. Auf diese Weise können Sie Verzerrungen des Metalls vermeiden, insbesondere wenn die Verbindungslänge mehr als 20 cm beträgt: Je mehr geschweißte Abschnitte, desto kürzer jeder Abschnitt, desto geringer ist der prozentuale Anteil an Metallverzug.

- Sehr dünne Metallrohlinge werden mit periodischer Unterbrechung des Lichtbogens geschweißt. Das heißt, die Elektrode wird aus der Schweißzone herausgezogen und sofort wieder gezündet, und der Vorgang wird fortgesetzt.

- Wenn Überlappungsschweißen durchgeführt wird, sollten die beiden Rohlinge hermetisch gegeneinander gedrückt werden. Ein kleiner Luftspalt führt zum Durchbrennen des Oberteils. Um einen festen Sitz zu schaffen, müssen Sie Klemmen oder eine beliebige Last verwenden.

- Beim Zusammenfügen der Rohlinge ist es besser, die Lücke zwischen den Teilen zu minimieren, und im Idealfall würde überhaupt keine Lücke entstehen.

- Um sehr dünne Werkstücke mit unebenen Kanten zu schweißen, ist es notwendig, ein Material unter die Fuge zu legen, das die Prozesswärme gut aufnehmen würde. Üblicherweise wird dazu eine Kupferplatte verwendet. Can und Stahl. In diesem Fall ist es umso besser, je größer die Dicke der Hilfsschicht ist.

- Es ist möglich, die Kanten der zu schweißenden Produkte zu erweitern. Bördelwinkel - 180 °.

Das Lichtbogenschweißen kann mit einer Ausrüstung durchgeführt werden, die Gleich- oder Wechselstrom erzeugt. Wenn die Arbeit an Wechselstrom keine Nuancen in der Frage der richtigen Verbindung von Masse und Elektrodenhalter hat, dann beim Anschweißen gleichstrom Polarität schweißelektroden ist von großer Bedeutung.

Diese Lösung bietet verschiedenen Unternehmen mit ihren modernen Brennern die Möglichkeit, die Brennerergonomie kontinuierlich zu verbessern und ihre Produkte zu „verbessern“. Das Verfahren kann verwendet werden, ohne Schweißzusatzwerkstoff hinzuzufügen oder dem Schmelzpunkt des Basismaterials eine zusätzliche Menge an Zusatzdraht hinzuzufügen, üblicherweise in Form eines Drahtschnittes oder gewickelter Drahtspulen beim automatischen Schweißen. Beim automatischen Schweißen kann noch ein automatischer Vorschub unterschieden werden. schweißdraht kalt oder heiß.

Allgemeine Konzepte

Je nachdem, welcher Pol des Schweißgeräts mit der Halterung verbunden ist, werden die Art und die Eigenschaften des Schweißmodus bestimmt:

- Beim Schweißen mit gerader Polarität wird der positive Pol mit dem zu fügenden Werkstück (Masse) und mit dem Elektrodenhalter verbunden.

- Um Arbeiten mit umgekehrter Polarität durchzuführen, werden die Pole umgekehrt (plus Halter, abzüglich der Masse).

Obwohl die Polarität der Elektroden angewendet wird, weist das Gleichstromschweißen im Vergleich zur Anwendung von Wechselspannung gemeinsame Merkmale auf:

Die Verwaltung des heißen Drahtes besteht darin, dass der Draht an die "Hilfsquelle" angeschlossen ist schweißstromSchweißleistung zu erhöhen. Derzeit haben wir automatische Prozesse entwickelt und angewendet, bei denen die Vorschubgeschwindigkeit des Schweißdrahtes pulsiert.

Die Schutzelektrode der Atmosphäre und das Schweißbad aus der Atmosphäre sind inertgas - üblicherweise Argon oder Helium oder deren Mischung. Insbesondere zum Schweißen von Metallen mit hoher Reaktivität gegenüber der umgebenden Atmosphäre ist es erforderlich, ein Inertgas zu verwenden, das das Schweißbad ausreichend vor Luftsauerstoff schützt. Das Verfahren eignet sich für dünnes Material von etwa 1 mm bis zur Dicke. Von 3, 5 bis 5, 0 mm.

Schweißen mit gerader Polarität

Bei diesem Verfahren zum Anschließen der Elektroden wird das Werkstück stärker erhitzt und nicht die Elektrode. Dieser Modus zeichnet sich durch die Freisetzung einer viel größeren Wärmemenge aus.

Das Hauptmerkmal dieses Verfahrens sind qualitativ hochwertige Schweißnähte hinsichtlich des Fehlens von Schlacke und ein sehr wirksamer Schutz des Schweißbades und der angrenzenden Bereiche des Grundmaterials. schutzgas, ausgezeichnete Fähigkeit, das Schweißbad zu steuern, und der gesamte Prozess schmilzt im manuellen Schweißprozess. Das Verfahren ist auf alle Positionen in Produktion und Montage anwendbar.

Die Schweißnaht und die Nahtwurzel weisen eine hohe geometrische Genauigkeit und Gleichmäßigkeit der Zeichnungen auf, der Standard wird erreicht schweißverbindungen hochwertige, hochwertige Oberfläche ohne Mängel, die die Festigkeit und Ermüdungsfestigkeit beeinträchtigen.

Daher wird das Schweißen mit direkter Polarität für die folgenden Vorgänge empfohlen:

- Schneiden von Metall mit beliebigen Elektroden.

- Schweißraupen von beträchtlicher Dicke.

- Arbeiten Sie mit Metallen mit höherem Schmelzpunkt.

In diesen Fällen ist ein Erwärmen der Werkstücke auf höhere Temperaturen erforderlich, und um diese Arbeiten durchzuführen, ist eine beträchtliche Wärmeableitung erforderlich.

Nachteil des Prozesses sind geringere Produktivitäts- und Qualifizierungsanforderungen für Schweißer. Dadurch entfällt der Reinigungsaufwand für die Oberfläche der Schweißschlacke, nur eine Bürste. Bei korrosionsbeständigen Materialien erfolgt die Passivierung der Oberfläche. Das Verfahren ist universell auf die am häufigsten geschweißten Metalle anwendbar.

Das Verfahren wird vorzugsweise zum Schweißen ansonsten schwieriger zu schweißender Materialien verwendet, wie z. B. Aluminium und seine Legierungen, Magnesium und seine Legierungen, Kupfer, Titan usw. Außerdem wird das Verfahren für die Wurzelteile von geschweißten Druckbehältern und Stahlrohren verwendet. Edelstahl und Edelstahl, Titan und seine Legierungen. Beim Schweißen von Stahl mit niedrigem Kohlenstoffgehalt ist ein Prozess, der zur Bildung von Poren anfällig ist, und erfordert eine sorgfältige Vorbereitung der Schweißkante, Schweißparameter und Schutz - geeignet für anspruchsvolle Wurzelschweißungen, die ein Schutzgas bilden.

Umpolung schweißen

In diesem Fall wird die Elektrode stärker erhitzt, so dass weniger Wärme auf das Werkstück übertragen wird.

In diesem Fall wird die Elektrode stärker erhitzt, so dass weniger Wärme auf das Werkstück übertragen wird.

Schweißnähte mit hoher Festigkeit und Korrosionsbeständigkeit lieferten die richtige Technologie und die Auswahl zusätzlicher Schweißmaterialien. Ein weiteres Anwendungsgebiet ist die Möglichkeit, unterschiedliche Materialien zu schweißen - Oberflächen von Kupfer und seinen Legierungen, Stahl, Nickel-Cladding-Stählen, Werkzeugstählen und Schweißen, beispielsweise Kobalt-Oberflächen.

Wenn eine Spannungsänderung zu einer kleinen Stromänderung führt. Sie sind Stromquellen zum Schweißen mit Stabelektroden. Einfach zu verwendende Zündquellen. Lichtbogen mit mechanischem Kontakt wolframelektrode Berühren des Hauptmaterials.

Daher ermöglichen die Elektroden mit umgekehrter Polarität die Durchführung von Arbeiten in einem weicheren (empfindlichen) Modus.

Dies ist in vielen Fällen relevant, zum Beispiel beim Schweißen von rostfreien oder dünnen Stahlblechen, hitzeempfindlichen Legierungen.

Eine solche Verbindung wird auch zum Arbeiten in der Umgebung von Schutzgasen oder Flusswasser verwendet.

Ermittlung der erforderlichen Polarität

Es gibt viele Kontroversen darüber, wie man die Polarität von Elektroden während des Schweißens bestimmen kann, wobei jede Seite die richtigen, scheinbaren Argumente angibt. Gegner der obigen Version beziehen sich auf die Technologiebücher. schweißproduktion, veröffentlicht in der Mitte des letzten Jahrhunderts, wenn man bedenkt, dass die darin angegebenen Informationen die zutreffendsten sind.

Es lohnt sich jedoch zu bedenken, dass seitdem eine deutliche Verbesserung eingetreten ist. schweißgeräte und Verbrauchsmaterialien. Daher lohnt es sich aufgrund von Empfehlungen für veraltete Technologien immer noch nicht. Am korrektesten ist die oben beschriebene Wahl der Polarität.

Es gibt eine andere Gruppe von Schweißern, die der Meinung sind, dass Arbeiten besser (oder besser) nur mit umgekehrter Polarität auszuführen sind. Dies liegt vor allem daran, dass in diesem Modus die Elektroden weniger kleben und keine Gefahr besteht, dass Metall verbrannt wird. Das Erscheinungsbild der Inverter-Schweißtechnik hat dieses Problem jedoch gelöst.

Es lohnt sich, auf die Art der Elektroden zu achten. Es gibt Marken, die nur mit direkter oder umgekehrter Polarität verwendet werden können. Eine Verletzung der Herstellerempfehlungen kann den Schweißprozess nicht nur erschweren, sondern ihn auch grundsätzlich unmöglich machen.

Hersteller bieten bereits heute Elektroden an, die bei jeder Spannung und Polarität arbeiten können.

Durch die richtige Wahl der Polung der Elektrodenverbindung wird der Schweißvorgang vereinfacht und die Nahtqualität verbessert.